Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет по китайской заявке на патент № 202011138771.9 под названием «System and method for processing gasoline fractions» (Установка и способ переработки бензиновых фракций), поданной 22 октября 2020 г., содержание которой полностью включено в настоящее описание посредством ссылки.

Область техники

Настоящая заявка относится к переработке углеводородов, в частности, к способу и установке для переработки бензиновых фракций.

Уровень техники

Ароматические углеводороды являются основным сырьем нефтехимической промышленности, пара-ксилол представляет собой основной продукт ароматических углеводородов, дефицит предложения пара-ксилола в Китае в последние годы достигает более 1000 миллионов тонн в год, и ускорение развития промышленности ароматических углеводородов имеет жизненно важное значение для развития базовой химической промышленности Китая. На промышленных предприятиях ароматические углеводороды в основном производят в процессе каталитического риформинга с использованием нафты в качестве сырья, а затем толуол/бензол и С9+А превращают в ксилол на установке изомеризации и трансалкилирования. Кроме того, в Китае в установке парового крекинга для производства легких олефинов также в основном используют в качестве сырья нафту, так что сырье для производства ароматических соединений и олефинов конкурирует друг с другом, и стоимость сырья для ароматических соединений и олефинов высокая. Поэтому поиск более дешевого и разнообразного сырья для производства ароматических соединений и олефинов является ключевым фактором для решения проблемы, возникающей при развитии индустрии ароматических соединений и олефинов в будущем.

С применением и популяризацией новых энергетических технологий и улучшением качества бензина в Китае спрос на бензин для транспортных средств имеет тенденцию к снижению в будущем, и на рынке бензина возникнет противоречие избыточного предложения. Таким образом, направленная конверсия части некачественного бензина в высокоценные ароматические С8-углеводороды является эффективным способом расширения использования бензина и может уменьшить нехватку сырья для производства пара-ксилола.

В документе CN 1923965 раскрыт способ получения этилена, пропилена и ароматических углеводородов из бензина каталитического крекинга, где сырье однократно контактирует с катализатором для преобразования в смесь этилена, пропилена и ароматических углеводородов.

Преобразование углеводородного сырья, содержащего неароматические углеводороды, в ароматические углеводороды в основном реализуют по технологии ароматизации, при которой легкие олефины и алканы используют для получения ароматических углеводородов посредством сложного процесса ароматизации, так что диверсификация сырья для производства ароматических углеводородов может быть реализована. Распределение продуктов указанного процесса тесно связано со структурой сырья, и основные продукты включают бензол, толуол, ароматические С8-углеводороды, тяжелые ароматические углеводороды и неароматические углеводородные компоненты. Поэтому направленное увеличение производства высокочистых ароматических С8-углеводородов трудно осуществить только за счет технологии ароматизации. Бензол, толуол и тяжелые ароматические соединения могут быть максимально преобразованы в ароматические C8-углеводороды за счет технологии трансалкилирования ароматических соединений, и в то же время в качестве побочного продукта могут быть получены некоторые легкие углеводороды. Например, в документе CN 1122571 описан катализатор на основе содержащего благородный металл молекулярного сита, который содержит 10-80% масс. морденита или β-молекулярного сита и 0-70% масс. ZSM-5 и 5-90% масс. γ-Al2O3 в качестве носителя, и 0,001-0,5 масс.ч. платины и 0,01-10,0 масс.ч. олова или 0,01-7,0 масс.ч. свинца, нанесенных на носитель.

В документе US 2008/0026931A1 раскрыт катализатор, содержащий кислое молекулярное сито и металлический компонент рения, олова и германия, который используют для трансалкилирования тяжелых ароматических соединений и который имеет относительно более высокую активность и относительно более низкий процент потери колец.

В способе производства ароматических углеводородов в качестве целевого продукта жизненно важно получать продукт высокой чистоты, и установки получения ароматических соединений преимущественно включают отделение ароматических углеводородов от неароматических углеводородов посредством процесса экстракции или ректификации и разложение неароматических углеводородов на низкомолекулярные легкие углеводороды посредством процесса химического крекинга, так что чистота ароматического продукта может быть улучшена.

В документе US 3729409 предложено превращать неароматические углеводороды, смешанные с ароматическими углеводородами, в низшие алканы посредством реакции гидрокрекинга в присутствии катализатора, при этом ароматические углеводороды могут быть отделены от неароматических углеводородов с использованием парожидкостного сепаратора.

Однако существующие способы по-прежнему сталкиваются с проблемами низкого комплексного использования бензиновых фракций и низкой ценности продукта.

Сущность изобретения

Цель настоящей заявки состоит в разработке нового способа и установки для переработки бензиновых фракций, которые могут эффективно расширить спектр исходного сырья для производства ароматических соединений и олефинов и реализовать эффективное комплексное использование бензиновых фракций.

Для достижения вышеуказанной цели в одном аспекте настоящая заявка предлагает способ переработки бензиновой фракции, включающий стадии:

I) взаимодействия бензиновой фракции в узле ароматизации и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента, при этом реакция, протекающая в узле ароматизации, включает реакцию ароматизации;

II) взаимодействия C6-C7-компонента и C9+-компонента со стадии I) в узле крекинга и преобразования ароматических соединений и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента, при этом реакция, протекающая в узле крекинга и преобразования ароматических соединений, включает реакцию крекинга неароматических соединений и реакцию трансалкилирования;

III) необязательно очистки, по меньшей мере, одного из C8-компонентов со стадий I) и II) и разделения продукта с получением C4--компонента, C5-компонента, C6-C7-компонента, ароматического(их) C8-углеводорода(ов) и C9+-компонента;

IV) необязательно проведения парового крекинга или реакции дегидрирования, по меньшей мере, на части, по меньшей мере, одного из C4--компонентов со стадий I), II) и III);

V) необязательно использования, по меньшей мере, части, по меньшей мере, одного из C5-компонентов со стадий I), II) и III) для смешения бензинов; и

VI) рециркуляции C6-C7-компонента и C9+-компонента со стадии II) и, по меньшей мере, части, по меньшей мере, одного из C6-C7-компонента и C9+-компонента со стадии III) в узел крекинга и преобразования ароматических соединений стадии II) для дальнейшей реакции.

В другом аспекте настоящая заявка предлагает способ переработки бензиновой фракции, включающий стадии:

1) взаимодействия бензиновой фракции в присутствии катализатора ароматизации и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента;

2) взаимодействия C6-C7-компонента и C9+-компонента со стадии 1) в присутствии катализатора преобразования ароматических соединений и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента;

3) необязательно очистки, по меньшей мере, одного из C8-компонентов со стадий 1) и 2) и разделения продукта с получением C4--компонента, C5-компонента, C6-C7-компонента, ароматического(их) C8-углеводорода(ов) и C9+-компонента;

4) необязательно проведения парового крекинга или реакции дегидрирования, по меньшей мере, на части, по меньшей мере, одного из C4--компонентов со стадий 1), 2) и 3);

5) необязательно использования, по меньшей мере, части, по меньшей мере, одного из C5-компонентов со стадий 1), 2) и 3) для смешения бензинов; и

6) рециркуляции C6-C7-компонента и C9+-компонента со стадии 2) и, по меньшей мере, части, по меньшей мере, одного из C6-C7-компонента и C9+-компонента со стадии 3) для дальнейшей реакции в присутствии катализатора преобразования ароматических соединений на стадии 2).

В еще одном аспекте настоящая заявка предлагает установку для проведения способа переработки бензиновой фракции по настоящей заявке, включающую:

узел ароматизации для взаимодействия в нем бензиновой фракции и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента;

узел крекинга и преобразования ароматических соединений для взаимодействия C6-C7-компонента и C9+-компонента из узла ароматизации и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента;

необязательно узел очистки ароматических соединений для очистки, по меньшей мере, одного из C8-компонентов из узла ароматизации и узла крекинга и преобразования ароматических соединений и разделения продукта с получением C4--компонента, C5-компонента, C6-C7-компонента, ароматического(их) C8-углеводорода(ов) и C9+-компонента;

необязательно узел преобразования легких углеводородов для проведения парового крекинга или реакции дегидрирования, по меньшей мере, на части, по меньшей мере, одного из C4--компонентов из узла ароматизации, узла крекинга и преобразования ароматических соединений и необязательного узла очистки ароматических соединений; и

необязательно узел смешения легких бензинов для смешения бензинов с использованием, по меньшей мере, части, по меньшей мере, одного из C5-компонентов из узла ароматизации, узла крекинга и преобразования ароматических соединений и необязательного узла очистки ароматических соединений.

В способе и установке в соответствии с настоящей заявкой бензиновую фракцию, содержащую неароматические углеводороды пропускают через узел ароматизации для повышения выхода смешанного ароматического углеводородного продукта и в то же время для получения неароматического углеводородного компонента с низким содержанием олефинов и высоким содержанием изопарафинов в качестве побочного продукта; C6-C7-компонент и C9+-компонент, обедненный ароматическими C8-углеводородами, пропускают через узел крекинга и преобразования ароматических соединений для направленного преобразования бензола, толуола и ароматических C9+-углеводородов в этих компонентах в ароматический(ие) C8-углеводород(ы), и в то же время неароматические углеводороды немного подвергаются крекингу до легких углеводородов. Необязательно ароматический C8-углеводородный продукт дополнительно очищают в узле очистки ароматических соединений с получением ароматического(их) C8-углеводорода(ов) высокой чистоты. Полученные побочные C4-продукты и низшие углеводороды могут быть использованы в виде высококачественного исходного материала для парового крекинга или реакции дегидрирования, а полученный побочный C5-компонент имеет характеристики низкого содержания олефинов и высокого содержания изопарафинов и может быть использован в виде высококачественного материала для смешения бензинов. Этот способ позволяет эффективно и направленно преобразовывать бензиновые фракции (такие как фракции каталитического бензина и сжиженного нефтяного газа (LPG)) в ароматический(е) C8-углеводород(ы) и получать легкие олефины и высококачественный легкий бензин в виде побочных продуктов, тем самым обеспечивая эффективное комплексное использование.

За счет использования способа по настоящей заявке содержание ароматических соединений в продукте реакции узла ароматизации повышают на 15% или больше, предпочтительно на 25% или больше, по сравнению с сырьем; содержание ароматических С8-соединений в продукте узла крекинга и преобразования ароматических соединений повышают на 20% или больше, предпочтительно на 25% или больше, по сравнению с сырьем. Необязательно узел очистки ароматических соединений представляет собой узел экстрактивного разделения или узел селективного крекинга неароматических углеводородов, а чистота ароматического C8-углеводородного продукта узла очистки ароматических соединений может достигать 99% или выше.

Другие характеристики и преимущества настоящей заявки описаны подробно в приведенном ниже описании.

Краткое описание чертежей

Чертежи, составляющие часть данного описания, представлены для облегчения понимания настоящей заявки и не должны рассматриваться как ограничивающие. Настоящая заявка может быть интерпретирована со ссылкой на чертежи в сочетании с подробным описанием, приведенным ниже.

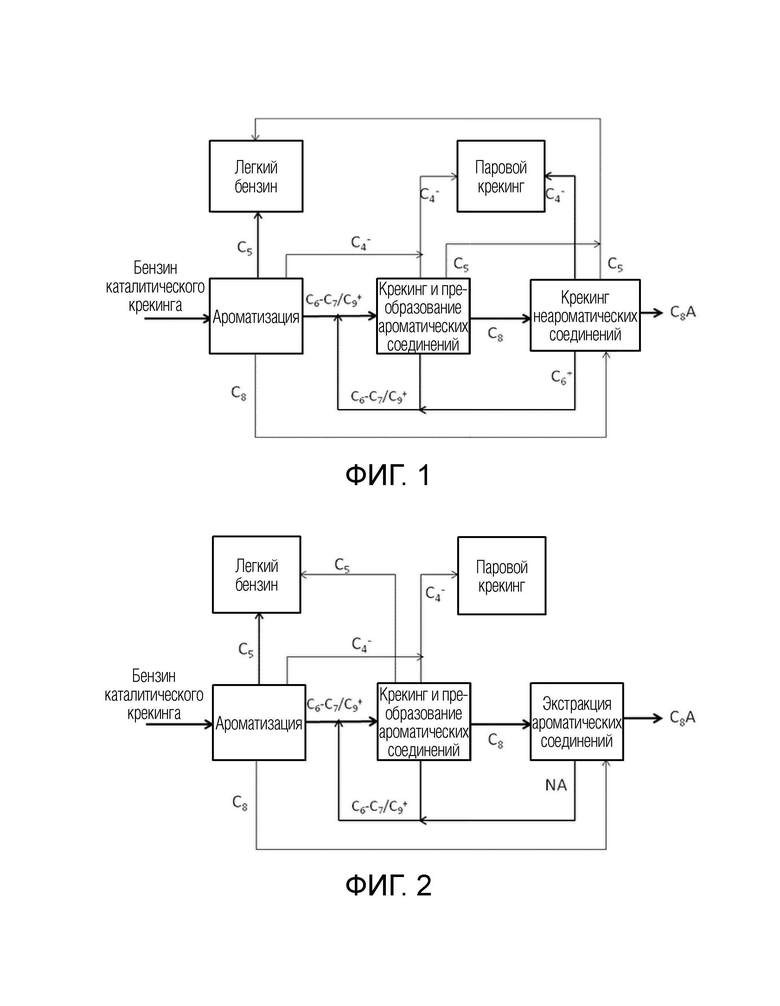

ФИГ. 1 представляет собой блок-схему предпочтительного варианта осуществления способа в соответствии с настоящей заявкой.

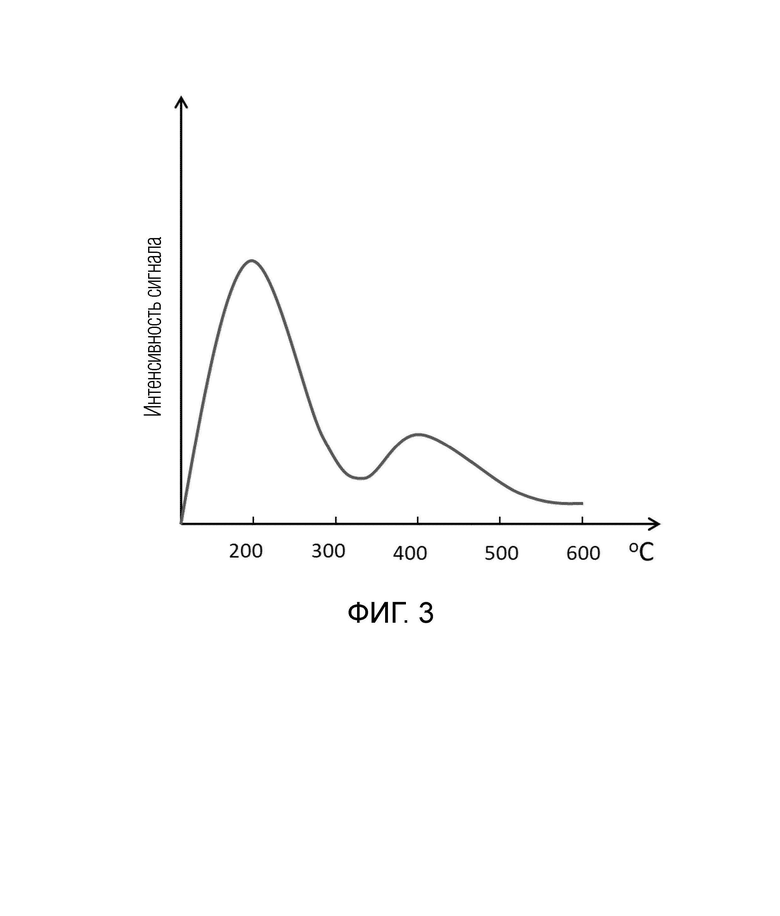

ФИГ. 2 представляет собой блок-схему другого предпочтительного варианта осуществления способа в соответствии с настоящей заявкой.

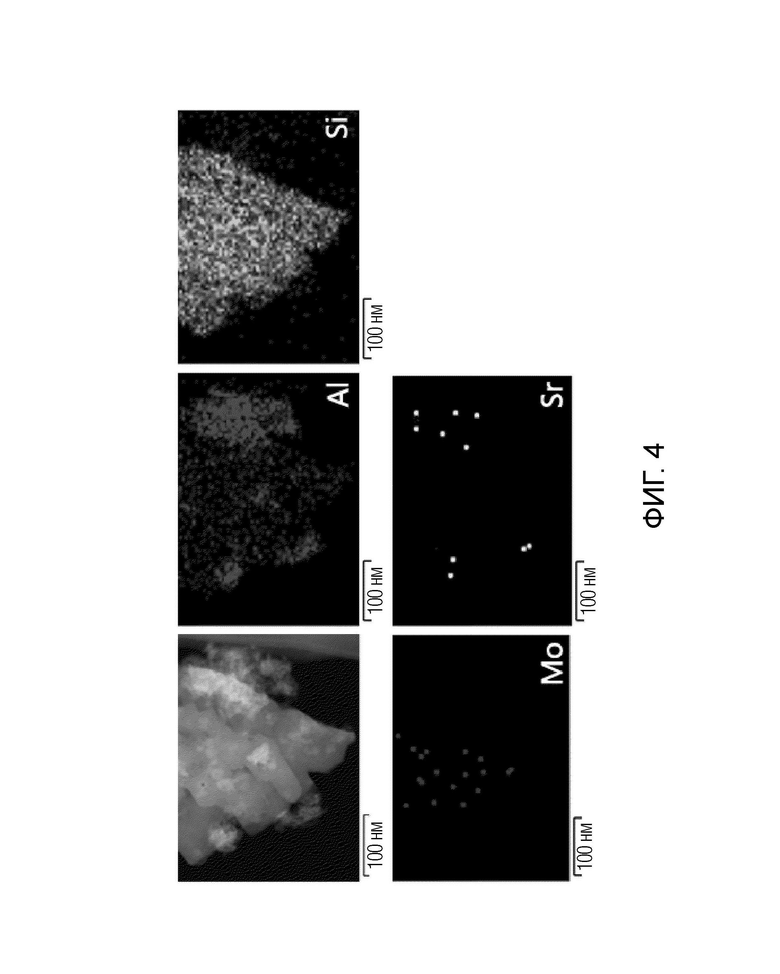

ФИГ. 3 показывает график NH3-TPD (NH3-ТПД, термо-программируемая десорбция) для катализатора, приготовленного в примере получения 1 настоящей заявки.

ФИГ. 4 представляет собой изображение в ПЭМ катализатора, приготовленного в примере получения 1 настоящей заявки.

Подробное описание изобретения

Далее настоящая заявка описана подробно со ссылкой на чертежи и конкретные варианты ее осуществления. Следует отметить, что конкретные варианты осуществления настоящей заявки представлены только в иллюстративных целях и никоим образом не предназначены для ее ограничения.

Любое конкретное числовое значение, включая конечные точки числового интервала, описанные в контексте настоящей заявки, не ограничены их точным значением, а должны интерпретироваться как также охватывающие все значения, близкие к указанному точному значению, например, все значения в пределах ±5% от указанного точного значения. Более того, относительно любого числового интервала, описанного в данном документе, могут быть выполнены произвольные комбинации между конечными точками интервала, между каждой конечной точкой и любым конкретным значением в пределах интервала или между любыми двумя конкретными значениями в пределах интервала с получением одного или нескольких новых числовых интервалов, где указанный(е) новый(е) числовой(ые) интервал(ы) также следует считать конкретно описанным(и) в настоящей заявке.

Если не указано иное, используемые здесь термины имеют те же значения, которые обычно подразумеваются специалистами в данной области; и если термины определены здесь и их определения отличаются от обычного понимания в данной области техники, приведенное здесь определение имеет преимущественную силу.

В контексте настоящей заявки термин «бензиновая фракция» относится к фракции, имеющей интервал кипения в пределах интервала кипения бензина (обычно 30-205°C), которая включает, но без ограничения ими, бензин каталитического крекинга, бензин гидрокрекинга, бензин крекинга этилена, продукт каталитического риформинга, прямогонный бензин, сжиженный нефтяной газ (LPG), любые их смеси или их частичная фракция.

В контексте настоящей заявки C4--компонент относится к углеводородному компоненту, имеющему температуру кипения ниже 30°C; C5-компонент относится к углеводородному компоненту, имеющему температуру кипения в интервале от 30°C до меньше чем 70ºC; C6-C7-компонент относится к углеводородному компоненту, имеющему температуру кипения в интервале от 70°C до меньше чем 130ºC; C8-компонент относится к углеводородному компоненту, имеющему температуру кипения в интервале от 130 до 145°C; и C9+-компонент относится к углеводородному компоненту, имеющему температуру кипения выше 145°C.

В контексте настоящей заявки высокочистый(е) ароматический(е) C8-углеводород(ы) означает(ют) ароматический(е) C8-углеводород(ы), который(е) соответствует(ют) требованиям чистоты для адсорбционного разделения или разделения кристаллизацией пара-ксилола, и это требование означает, например, больше чем 99%.

В контексте настоящей заявки термин «кислое молекулярное сито» имеет значение, обычно понимаемое в данной области техники, и относится к молекулярному ситу, имеющему сайты B-кислоты и/или L-кислоты.

В настоящей заявке среднее содержание сильной кислоты катализатора рассчитывают в соответствии с площадью пика в пределах температурного интервала 200-400°C его графика NH3-ТПД; процент среднего содержания сильной кислоты к общему содержанию кислоты относится к отношению площади пика в пределах температурного интервала 200-400°C к общей площади пика в пределах температурного интервала 100-600°C графика NH3-ТПД.

В контексте настоящей заявки, если не указано иное, все приведенные значения давления являются манометрическими.

В контексте настоящей заявки помимо тех объектов, которые явно указаны, любой объект или объекты, которые не упомянуты, как считают, являются такими же, как объекты, которые известны в данной области техники без каких-либо изменений. Кроме того, любой из вариантов осуществления, описанных в данном документе, может быть свободно объединен с другим одним или несколькими вариантами осуществления, описанными в данном документе, и полученные в результате технические решения или идеи рассматриваются как часть исходного раскрытия или исходного описания настоящей заявки и не должны считаться новым объектом, который не раскрывался или не подразумевался в данном документе, если только специалисту в данной области техники не ясно, что такое сочетание явно неразумно.

Все патентные и непатентные документы, приведенные здесь, включая, но без ограничения ими, учебники и журнальные статьи, настоящим включены посредством ссылки во всей их полноте.

Как описано выше, в первом аспекте настоящая заявка предлагает способ переработки бензиновой фракции, включающий стадии:

I) взаимодействия бензиновой фракции в узле ароматизации и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента, при этом реакция, протекающая в узле ароматизации, включает реакцию ароматизации;

II) взаимодействия C6-C7-компонента и C9+-компонента со стадии I) в узле крекинга и преобразования ароматических соединений и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента, при этом реакция, протекающая в узле крекинга и преобразования ароматических соединений, включает реакцию крекинга неароматических соединений и реакцию трансалкилирования;

III) необязательно очистки, по меньшей мере, одного из C8-компонентов со стадий I) и II) и разделения продукта с получением C4--компонента, C5-компонента, C6-C7-компонента, ароматического(их) C8-углеводорода(ов) и C9+-компонента;

IV) необязательно проведения парового крекинга или реакции дегидрирования, по меньшей мере, на части, по меньшей мере, одного из C4--компонентов со стадий I), II) и III);

V) необязательно использования, по меньшей мере, части, по меньшей мере, одного из C5-компонентов со стадий I), II) и III) для смешения бензинов; и

VI) рециркуляции C6-C7-компонента и C9+-компонента со стадии II) и необязательно, по меньшей мере, части, по меньшей мере, одного из C6-C7-компонента и C9+-компонента со стадии III) в узел крекинга и преобразования ароматических соединений стадии II) для дальнейшей реакции.

Во втором аспекте настоящая заявка предлагает способ переработки бензиновой фракции, включающий стадии:

1) взаимодействия бензиновой фракции в присутствии катализатора ароматизации и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента;

2) взаимодействия C6-C7-компонента и C9+-компонента со стадии 1) в присутствии катализатора преобразования ароматических соединений и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента;

3) необязательно очистки, по меньшей мере, одного из C8-компонентов со стадий 1) и 2) и разделения продукта с получением C4--компонента, C5-компонента, C6-C7-компонента, ароматического(их) C8-углеводорода(ов) и C9+-компонента;

4) необязательно проведения парового крекинга или реакции дегидрирования, по меньшей мере, на части, по меньшей мере, одного из C4--компонентов со стадий 1), 2) и 3);

5) необязательно использования, по меньшей мере, части, по меньшей мере, одного из C5-компонентов со стадий 1), 2) и 3) для смешения бензинов; и

6) рециркуляции C6-C7-компонента и C9+-компонента со стадии 2) и необязательно, по меньшей мере, части, по меньшей мере, одного из C6-C7-компонента и C9+-компонента со стадии 3) для дальнейшей реакции в присутствии катализатора преобразования ароматических соединений на стадии 2).

В соответствии с настоящей заявкой разделение компонентов на стадии I)/стадии 1), стадии II)/стадии 2) и стадии III)/стадии 3) проводят путем разделения содержащих углеводороды смесей на компоненты, имеющие разные температуры кипения или интервалы кипения, посредством дистилляции, ректификации или фракционирования в соответствии их температурами кипения. Конкретные используемые операции и условия могут быть легко определены специалистами в данной области техники с учетом целевого компонента, подлежащего отделению, подробное описание которых здесь опущено для краткости.

В предпочтительном варианте осуществления бензиновая фракция, используемая на стадии I) и стадии 1), имеет одну или несколько из следующих характеристик:

интервал кипения 40-250°C и предпочтительный интервал кипения 50-200°C;

содержание ароматических соединений 10-100% масс., предпочтительно 20-80% масс., более предпочтительно 20-35% масс.;

содержание серы 2-4 масс.ч./млн;

содержание азота 0,5-2 масс.ч./млн;

содержание олефинов 20-40% масс.; и

содержание алканов 40-45% масс.

В предпочтительном варианте осуществления бензиновую фракцию, используемую на стадии I) и стадии 1), выбирают из группы, состоящей из бензина каталитического крекинга, бензина гидрокрекинга, бензина крекинга этилена, продукта каталитического риформинга, прямогонного бензина, сжиженного нефтяного газа (LPG), любых их смесей или их частичной фракции.

Бензиновая фракция в соответствии с приведенным выше предпочтительным вариантом осуществления может быть эффективно использована за счет переработки способом по настоящей заявке.

В настоящей заявке катализатор ароматизации, используемый в узле ароматизации стадии I), и катализатор ароматизации, используемый на стадии 1), могут представлять собой, например, обычно используемые катализаторы, могут содержать от 50 до 90% масс. молекулярного сита, выбираемого из алюмосиликатов, алюмогаллосиликатов, алюмосиликофосфатов, алюмоферросиликатов и т.п., имеющих десяти- или двенадцати-членную кольцевую пористую структуру и от 0,5 до 10% масс. модифицирующего металла (в пересчете на металл). Модифицирующий металл выбирают из металлов Группы IB, Группы IIB, Группы VIB, Группы VIIB и Группы VIII и предпочтительно выбирают из Zn, Mo, Ga и Pt. Предпочтительно молекулярное сито, используемое в катализаторе ароматизации, представляет собой ZSM-5, а модифицирующим металлом является Zn и Ga.

В предпочтительном варианте условия реакции стадии I) и стадии 1) включают температуру реакции 400-600°C, реакционное давление 0,2-3 МПа и объемную скорость подачи 0,5-5 час-1.

В настоящей заявке катализатор преобразования ароматических соединений, используемый в узле крекинга и преобразования ароматических соединений стадии II), и катализатор преобразования ароматических соединений, используемый на стадии 1), может представлять собой, например, обычно используемые катализаторы, может содержать от 50 до 90% масс. молекулярного сита, выбираемого алюмосиликатов и силикоалюмофосфатов, имеющих восьми-, десяти- или двенадцати-членную кольцевую пористую структуру, предпочтительно выбираемого из молекулярных сит ZSM-5, молекулярных сит ZSM-12, молекулярных сит MOR и β-молекулярных сит, и от 0,05 до 10% масс. модифицирующего металла. Компонент модифицирующего металла выбирают из группы, состоящей из металлов Группы VB, металлов Группы VIB, металлов Группы VIIB, металлов Группы VIII и оксидов этих металлов.

В предпочтительном варианте осуществления катализатор преобразования ароматических соединений содержит компонент кислого молекулярного сита, оксидную добавку, первый металлический компонент (который может находиться в форме металла и/или оксида металла) и второй металлический компонент (который может находиться в форме металла и/или оксида металла), причем первый металл первого металлического компонента представляет собой один или несколько металлов, выбираемых из группы, состоящей из металлов Группы VB, металлов Группы VIB и металлов Группы VIIB, второй металл второго металлического компонента представляет собой металл, отличный от первого металла, первый металлический компонент иммобилизован на компоненте кислого молекулярного сита, и катализатор имеет среднее содержание сильной кислоты от 0,05 до 2,0 ммоль/г катализатора и процент среднего содержания сильной кислоты к общему содержанию кислоты от 60 до 99%.

В предпочтительном варианте катализатор имеет среднее содержание сильной кислоты от 0,1 до 1 ммоль/г и процент среднего содержания сильной кислоты к общему содержанию кислоты 68-92%.

В настоящей заявке металлы Групп VB, VIB и VIIB используют в качестве первого металлического компонента катализатора преобразования ароматических соединений, так что катализатор имеет преимущества высокой реакционной активности, низкого процента потерь ароматического углеводорода и т.п. В предпочтительном варианте первый металл выбирают из Mo, Re, W, или их комбинации. В другом предпочтительном варианте осуществления первый металл представляет собой, по меньшей мере, два из Mo, Re и W при массовом отношении смешения от 0,1 до 10:1 в пересчете на элемент металла; или комбинацию Mo, Re и W при массовом отношении Mo, Re и W 1:0,1-0,4:0,1-0,6.

В соответствии с настоящей заявкой тип второго металла может быть выбран в пределах широкого интервала, и может быть использован любой металл, отличный от первого металла, при этом предпочтительно второй металл выбирают из группы, состоящей из металлов Группы IA, металлов Группы IIA, металлов Группы IIIA, металлов Группы IVA, металлов Группы VA, металлов ряда лантанидов и их комбинаций, более предпочтительно выбирают из Sr, Bi, Ce, Zr, Ge или их комбинаций.

В предпочтительном варианте первый металлический компонент иммобилизуют на компоненте кислого молекулярного сита путем физического смешения и/или химического связывания.

В предпочтительном варианте второй металлический компонент иммобилизуют на оксидной добавке предпочтительно путем физического смешения и/или химического связывания.

В особенно предпочтительном варианте первый металлический компонент иммобилизуют на компоненте кислого молекулярного сита путем физического смешения и/или химического связывания; и второй металлический компонент иммобилизуют на оксидной добавке путем физического смешения и/или химического связывания.

В настоящей заявке впервые обнаружено, что распределение нанесенного металла на катализаторе можно регулировать и контролировать в соответствии с влиянием различных металлических компонентов на процесс преобразования ароматических соединений, причем эффект повышения эффективности конверсии ароматических соединений может быть достигнут за счет иммобилизации металлов Групп VB, VIB и VIIB с относительно более высокой способностью к гидрированию на поверхности молекулярного сита, а побочная реакция насыщения гидрированием ароматических соединений на поверхности оксидной добавки может быть ингибирована за счет иммобилизации других металлов на оксидной добавке, так что эффективность конверсии и селективность по целевым продуктам катализатора преобразования ароматических соединений при использовании для превращения ароматических соединений могут быть значительно улучшены.

В соответствии с настоящей заявкой тип компонента кислого молекулярного сита может быть выбран в пределах широкого интервала, и в данном случае могут быть использованы все обычно используемые компоненты кислого молекулярного сита, которые предпочтительно выбирают из кислых молекулярных сит, имеющих восьми-, десяти- или двенадцати-членную кольцевую пористую структуру; и более предпочтительно выбирают из группы, состоящей из молекулярных сит ZSM-5, молекулярных сит MCM-22, молекулярных сит MOR, β-молекулярных сит, молекулярных сит ZSM-12 и их комбинаций.

В соответствии с настоящей заявкой тип оксидной добавки может быть выбран в пределах широкого интервала, и в данном случае могут быть использованы все обычно используемые оксидные добавки, которые предпочтительно выбирают из оксида алюминия, оксида магния, каолина или их комбинаций.

В настоящей заявке содержание каждого компонента катализатора преобразования ароматических соединений может быть выбрано в пределах широкого интервала, и предпочтительно, в пересчете на общую массу катализатора 100% масс., компонент кислого молекулярного сита присутствует в количестве от 40 до 90% масс., оксидная добавка присутствует в количестве от 5 до 40% масс., первый металлический компонент присутствует в количестве от 0,01 до 20% масс. (в пересчете на элемент металла), и второй металлический компонент присутствует в количестве от 0,01 до 20% масс. (в пересчете на элемент металла).

В предпочтительном варианте, в пересчете на общую массу катализатора преобразования ароматических соединений 100% масс., компонент кислого молекулярного сита присутствует в количестве от 50 до 80% масс., оксидная добавка присутствует в количестве от 10 до 30% масс., первый металлический компонент присутствует в количестве от 0,05 до 15% масс., и второй металлический компонент присутствует в количестве от 0,05 до 15% масс.

Можно использовать катализаторы преобразования ароматических соединений, удовлетворяющие упомянутым выше требованиям настоящей заявки, способ получения которых особенно не ограничен. В предпочтительном варианте катализатор преобразования ароматических соединений готовят на стадиях: a) иммобилизации первого металлического компонента на кислом молекулярном сите; b) иммобилизации второго металлического компонента на оксидной добавке; и c) придания формы продукту стадии a) и продукту стадии b) путем замешивания.

В более предпочтительном варианте осуществления катализатор преобразования ароматических соединений готовят способом, включающим стадии: a) пропитки источника компонента кислого молекулярного сита раствором источника первого металла и проведения первой тепловой обработки с получением первого твердого вещества; b) пропитки источника оксидной добавки раствором источника второго металла и проведения второй тепловой обработки с получением второго твердого вещества; и c) придания формы первому твердому веществу и второму твердому веществу путем замешивания. В настоящей заявке пропитка может представлять собой изоволюметрический способ пропитки, способ пропитки перенасыщенным раствором или т.п., предпочтительно способ пропитки перенасыщенным раствором.

В предпочтительном варианте осуществления первая тепловая обработка и вторая тепловая обработка каждая включает прокаливание или комбинацию сушки и прокаливания.

В более предпочтительном варианте каждая из первой и второй тепловой обработки включает комбинацию сушки и прокаливания.

В настоящей заявке условия сушки могут быть выбраны из широкого интервала, и в настоящей заявке могут быть использованы обычные условия сушки, а предпочтительные условия сушки включают температуру 50-200°C и время 1-30 час.

В настоящей заявке условия прокаливания могут быть выбраны в пределах широкого интервала, и в настоящей заявке могут быть использованы все обычные условия прокаливания, а предпочтительные условия прокаливания включают проведение тепловой обработки в течение от 1 до 30 час при температуре 300-700°C в атмосфере, содержащей кислород.

В предпочтительном варианте кислородсодержащая атмосфера представляет собой смешанный газ из воздуха и пара при объемном соотношении 5-100:1.

В настоящей заявке источником первого металла может быть растворимое соединение, содержащее металл Группы VB, Группы VIB или Группы VIIB. В настоящей заявке могут быть использованы все обычно используемые растворимые соединения, такие как нитраты, сульфаты, хлориды (то есть, гидрохлориды) или аммонийные соли, подробное описание которых здесь опущено для краткости.

В настоящей заявке источником второго металла может быть растворимое соединение, содержащее второй металл. В настоящей заявке могут быть использованы все обычно используемые растворимые соединения, такие как нитраты, сульфаты, хлориды или аммонийные соли, подробное описание которых опущено для краткости.

В настоящей заявке источником компонента кислого молекулярного сита может быть, например, кислое молекулярное сито, выбираемое из группы, состоящей молекулярных сит, имеющих восьми-, десяти- или двенадцатичленную кольцевую пористую структуру, предпочтительно выбираемых из группы, состоящей из молекулярных сит ZSM-5, молекулярных сит MCM-22, молекулярных сит MOR, β-молекулярных сит, молекулярных сит ZSM-12 и их комбинаций.

В настоящей заявке источник оксидной добавки может быть выбран, например, из оксида алюминия, оксида магния, каолина, их предшественников или их комбинаций.

Согласно настоящей заявке катализатор преобразования ароматических соединений может быть использован для диспропорционирования и трансалкилирования алкилароматических углеводородов и имеет преимущества высокой реакционной активности, низкого процента потерь ароматического углеводорода и т.п.

Катализатор преобразования ароматических соединений по настоящей заявке при необходимости перед применением может быть восстановлен. Стадия восстановления не имеет конкретных требований и может быть проведена, например, путем введения водорода для восстановления или путем использования других восстанавливающих агентов, подробное описание которых опущено для краткости.

В предпочтительном варианте условия реакции стадии II) и стадии 2) включают температуру реакции 250-500°C, реакционное давление 1,5-6,5 МПа, молярное отношение водорода к углеводороду 1-10 и среднечасовую скорость подачи сырья 0,5-5 час-1.

В предпочтительном варианте осуществления очистка стадии III) и стадии 3) представляет собой экстрактивное разделение ароматических соединений, селективный крекинг неароматических соединений или их комбинацию.

В некоторых других предпочтительных вариантах осуществления очистка представляет собой экстрактивное разделение, проводимое экстрактивной дистилляцией с использованием сульфоланового растворителя.

В настоящей заявке катализатор, используемый в селективном крекинге неароматических соединений, может представлять собой, например, обычно используемые катализаторы; катализатор может содержать от 60 до 100% масс., по меньшей мере, одного кислого молекулярного сита, выбираемого из группы, состоящей из молекулярных сит, имеющих восьми-, десяти- или двенадцати-членную кольцевую структуру, такого как, по меньшей мере, одно кислое молекулярное сито, выбираемое из молекулярных сит ZSM-5, молекулярных сит MCM-22, молекулярных сит MOR и β-молекулярных сит, и необязательно от 0,5 до 10% масс. металлического компонента, выбираемого из металлов Группы VIB, VIIB и VIII.

В предпочтительном варианте осуществления рабочие условия селективного крекинга неароматических соединений включают температуру реакции 300-600°C, реакционное давление 0,5-3,0 МПа, молярное отношение водорода к углеводороду 1-10 и среднечасовую скорость подачи сырья 1-15 час-1.

В некоторых предпочтительных вариантах рабочие условия парового крекинга на стадии IV) и стадии 4) включают температуру крекинга 600-1000°C, время пребывания 0,01-0,8 сек и реакционное давление 0,1-0,3 МПа.

В некоторых других предпочтительных вариантах реакцию дегидрирования стадии IV) и стадии 4) проводят в присутствии катализатора, содержащего от 0,05 до 20% масс. металлического компонента, выбираемого из Pt, Pd, Cr и Fe, и балансовое количество носителя, выбираемого из оксида алюминия, диоксида кремния, алюмосиликата, оксида магния и оксида кальция; более предпочтительно рабочие условия реакции дегидрирования включают температуру реакции 500-600°C, среднечасовую скорость подачи сырья 0,5-3,0 час-1 и реакционное давление 0,3-1,5 МПа.

Во втором аспекте настоящая заявка предлагает установку для проведения способа переработки бензиновой фракции по данной заявке, включающую:

узел ароматизации для взаимодействия в нем бензиновой фракции и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента;

узел крекинга и преобразования ароматических соединений для взаимодействия C6-C7-компонента и C9+-компонента из узла ароматизации и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента;

необязательно узел очистки ароматических соединений для очистки, по меньшей мере, одного из C8-компонентов из узла ароматизации и узла крекинга и преобразования ароматических соединений и разделения продукта с получением C4--компонента, C5-компонента, C6-C7-компонента, ароматического(их) C8-углеводорода(ов) и C9+-компонента;

необязательно узел преобразования легких углеводородов для проведения парового крекинга или реакции дегидрирования, по меньшей мере, на части, по меньшей мере, одного из C4--компонентов из узла ароматизации, узла крекинга и преобразования ароматических соединений и необязательного узла очистки ароматических соединений; и

необязательно узел смешения легких бензинов для смешения бензинов с использованием, по меньшей мере, части, по меньшей мере, одного из C5-компонентов из узла ароматизации, узла крекинга и преобразования ароматических соединений и необязательного узла очистки ароматических соединений.

В некоторых вариантах осуществления узел ароматизации снабжен входным отверстием бензиновой фракции, выходным отверстием C4--компонента, выходным отверстием C5-компонента, выходным отверстием C6-C7-компонента, выходным отверстием C8-компонента и выходным отверстием C9+-компонента;

узел крекинга и преобразования ароматических соединений снабжен входным отверстием, выходным отверстием C4--компонента, выходным отверстием C5-компонента, выходным отверстием C6-C7-компонента, выходным отверстием C8-компонента и выходным отверстием C9+-компонента;

узел очистки ароматических соединений снабжен входным отверстием, выходным отверстием C4--компонента, выходным отверстием C5-компонента, выходным отверстием C6-C7-компонента, выходным отверстием ароматического C8-углеводорода и выходным отверстием C9+-компонента;

узел преобразования легких углеводородов снабжен входным отверстием и выходным отверстием продукта преобразования;

узел смешения легких бензинов снабжен входным отверстием и выходным отверстием смешанного бензина,

где выходное отверстие C6-C7-компонента и выходное отверстие C9+-компонента узла ароматизации находятся в сообщении с входным отверстием узла крекинга и преобразования ароматических соединений,

необязательно, по меньшей мере, одно из выходного отверстия C8-компонента узла ароматизации и выходного отверстия C8-компонента узла крекинга и преобразования ароматических соединений находится в сообщении с входным отверстием узла очистки ароматических соединений; по меньшей мере, одно из входного отверстия C4--компонента узла ароматизации, входного отверстия C4--компонента узла крекинга и преобразования ароматических соединений и входного отверстия C4--компонента узла очистки ароматических соединений находится в сообщении с входным отверстием узла преобразования легких углеводородов,

необязательно, по меньшей мере, одно из выходного отверстия C5-компонента узла ароматизации, выходного отверстия C5-компонента узла крекинга и преобразования ароматических соединений и выходного отверстия C5-компонента узла очистки ароматических соединений находится в сообщении с входным отверстием узла смешения легких бензинов, и

выходное отверстие C6-C7-компонента и выходное отверстие C9+-компонента узла крекинга и преобразования ароматических соединений и необязательно, по меньшей мере, одно из выходного отверстия C6-C7-компонента и выходного отверстия C9+-компонента узла очистки ароматических соединений находится в сообщении с входным отверстием узла крекинга и преобразования ароматических соединений.

В предпочтительном варианте узел очистки ароматических соединений может представлять собой узел экстрактивного разделения ароматических соединений, узел селективного крекинга неароматических соединений или их комбинацию.

В предпочтительных вариантах осуществления узел преобразования легких углеводородов может представлять собой узел парового крекинга, узел дегидрирования или их комбинацию.

В соответствии с настоящей заявкой узел ароматизации может включать реактор ароматизации и разделительное устройство, при этом реактор ароматизации может быть выполнен в виде реактора с неподвижным слоем или движущимся слоем, обычно используемым в данной области техники, такого как осевой реактор с неподвижным слоем; разделительное устройство может быть выполнено в виде дистилляционной, ректификационной или фракционирующей колонны, например, атмосферной или работающей под давлением ректификационной колонны.

В соответствии с настоящей заявкой узел крекинга и преобразования ароматических соединений может включать реактор крекинга и преобразования ароматических соединений и разделительное устройство, при этом реактор крекинга и преобразования ароматических соединений может быть выполнен в виде реактора с неподвижным слоем, обычно используемого в данной области, такого как реактор с неподвижным слоем с промежуточным гашением или одноступенчатый реактор с неподвижным слоем; разделительное устройство может быть выполнено в виде дистилляционной, ректификационной или фракционирующей колонны, обычно используемой в данной области, такой как атмосферная ректификационная колонна.

В соответствии с настоящей заявкой узел экстрактивного разделения ароматических соединений может включать экстракционный сепаратор и разделительное устройство, где экстракционный сепаратор может быть выполнен в виде жидкость-жидкостного экстрактора, экстрактивной дистилляционной колонны или т.п., обычно используемых в данной области, например, в виде экстрактивной дистилляционной колонны с использованием сульфоланового растворителя; разделительное устройство может быть выполнено в виде дистилляционной, ректификационной или фракционирующей колонны, обычно используемой в данной области, например, в виде атмосферной или работающей под давлением ректификационной колонны.

В соответствии с настоящей заявкой узел селективного крекинга неароматических соединений может включать реактор крекинга и разделительное устройство, при этом реактор крекинга может быть выполнен в виде реактора с неподвижным слоем, обычно используемого в данной области, такого как радиальный реактор с неподвижным слоем, реактор с неподвижным слоем с многоступенчатым гашением; разделительное устройство может быть выполнено в виде дистилляционной, ректификационной или фракционирующей колонны, обычно используемой в данной области, например, в виде атмосферной или работающей под давлением ректификационной колонны.

В соответствии с настоящей заявкой узел парового крекинга может быть выполнен в виде газовой крекинг-печи, обычно используемой в данной области, такой как крекинг-печь с ультракоротким временем пребывания, крекинг-печь с коротким временем пребывания.

В соответствии с настоящей заявкой узел дегидрирования может быть выполнен в виде реактора дегидрирования, обычно используемого в данной области, такого как реактор с неподвижным слоем.

В соответствии с настоящей заявкой в предпочтительном варианте осуществления впускное отверстие и выпускное отверстие каждого узла находятся в сообщении с впускным отверстием и выпускным отверстием соответствующих узлов посредством трубопроводов по мере необходимости, и также предпочтительно на каждом трубопроводе независимо друг от друга расположены клапаны для регулирования расхода.

При использовании для переработки бензиновых фракций установка по настоящей заявке может эффективно и направленно преобразовывать бензиновую фракцию (такую как каталитические бензиновые фракции и сжиженный нефтяной газ) в ароматический(е) С8-углеводород(ы) и одновременно давать в качестве побочных продуктов легкие олефины и высококачественный легкий бензин, так что может быть достигнуто эффективное комплексное использование.

Примеры

Далее настоящая заявка проиллюстрирована со ссылкой на приведенные ниже примерны, но без ограничения ими.

Примеры получения катализатора преобразования ароматических соединений по настоящей заявке

Все реагенты, используемые в следующих примерах получения, коммерчески доступны и имеют чистоту очищенного сорта.

В следующих примерах получения график NH3-ТПД приготовленных катализаторов измеряют следующим методом. Взвешивают 100 мг образца, измельченного до 20-40 меш, нагревают до 500°C при скорости нагревания 10°C/мин в токе азота (30 мл/мин), продувают при постоянной температуре 30 мин, после завершения тепловой обработки охлаждают до 100°C, подвергают адсорбции аммиака путем ведения NH3-газа и выдерживают при адсорбции аммиака 10 мин, переключают на продувку гелием (30 мл/мин) в течение 1 час и нагревают до 600°C путем программирования температуры при скорости нагревания 10°C/мин, а затем сигнал концентрации NH3 в выходящем потоке определяют с помощью термокаталитического датчика (TCD).

В следующих примерах получения среднее содержание сильной кислоты в катализаторе рассчитывают в соответствии с площадью пика в пределах температурного интервала 200-400°C его графика NH3-ТПД; процент среднего содержания сильной кислоты к общему содержанию кислоты в катализаторе представляет собой отношение площади пика в пределах температурного интервала 200-400°C к общей площади пика в пределах температурного интервала 100-600°C его графика NH3-ТПД.

В следующих примерах получения изображения в ПЭМ (TEM) приготовленных катализаторов описывают с помощью просвечивающего электронного микроскопа с полевой эмиссией высокого разрешения, рабочее напряжение равно 200 кВ, а элементный анализ проводят с помощью анализатора рассеяния рентгеновского излучения, установленного на просвечивающем электронном микроскопе.

Пример получения 1

Отбирают 20 г морденита и подвергают перенасыщенной пропитке раствором молибдата аммония, полученный продукт сушат распылительной сушкой при 150°C и затем прокаливают 3 час при 400°C в атмосфере воздуха, получают модифицированное молекулярное сито. Отбирают 7,7 г оксида алюминия (глинозема), пропитывают изоволюметрическим способом нитратом стронция и сушат 10 час при 150°C, получают модифицированный оксид алюминия. Модифицированное молекулярное сито и модифицированный оксид алюминия формуют для придания формы путем замешивания, прокаливают при 550°C в течение 2 час, получают катализатор А с содержанием молибдена 1% масс. и содержанием стронция 1,0% масс. Композиция и свойства полученного катализатора представлены в таблице 1, а график NH3-TPD полученного катализатора показан на ФИГ. 3.

Элементный анализ с помощью ПЭМ полученного катализатора представлен на ФИГ. 4, где верхнее левое изображение показывает фазовое изображение ПЭМ комбинации молекулярного сита и оксида алюминия, верхнее среднее изображение показывает распределение элемента Al, верхнее правое изображение показывает распределение элемента Si, нижнее левое изображение показывает распределение элемента Mo, а нижнее среднее изображение показывает распределение элемента Sr. Из композиции полученного катализатора можно увидеть, что обогащенная кремнием часть (см. верхнее правое изображение) соответствует мордениту, тогда как обогащенная алюминием часть (см. верхнее среднее изображение) соответствует алюмоксидной добавке, а из распределения элемента Mo (см. нижнее левое изображение) можно увидеть, что в катализаторе элемент Mo распределен преимущественно на поверхности морденита, а элемент Sr (см. нижнее среднее изображение) распределен преимущественно на поверхности алюмоксидной добавки.

Пример получения 2

Смешивают 15 г морденита и 5 г молекулярного сита ZSM-5, подвергают перенасыщенной пропитке раствором молибдата аммония, полученный продукт сушат 10 час при 120°C и затем прокаливают 3 час при 450°C в атмосфере воздуха, получают модифицированное молекулярное сито. Отбирают 7,7 г оксида алюминия и пропитывают изоволюметрическим способом нитратом висмута, сушат 10 час при 120°C и затем прокаливают в течение 3 час при 400°C в атмосфере воздуха, получают модифицированный оксид алюминия. Модифицированное молекулярное сито и модифицированный оксид алюминия формуют для придания формы путем замешивания и прокаливают 6 час при 500°C, получают катализатор B с содержанием молибдена 3% масс. и содержанием висмута 5% масс. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 3

Отбирают 15 г морденита и 5 г молекулярного сита ZSM-5, смешивают до однородности и подвергают перенасыщенной пропитке раствором молибдата аммония, полученный продукт сушат при 120°C в течение 10 час и затем прокаливают при 500°C в течение 3 час в атмосфере воздуха, получают модифицированное молекулярное сито. Отбирают 7,7 г оксида алюминия и пропитывают изоволюметрическим способом нитратом церия, сушат 10 час при 120°C, прокаливают 3 час при 400°C в атмосфере воздуха, получают модифицированный оксид алюминия. Модифицированное молекулярное сито и модифицированный оксид алюминия формуют для придания формы путем замешивания, а полученный продукт прокаливают при 550°C в течение 2 час, получают катализатор C с содержанием молибдена 13% масс. и содержанием церия 8,0% масс. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 4

Смешивают 15 г морденита и 5 г молекулярного сита ZSM-5, подвергают перенасыщенной пропитке раствором молибдата аммония, полученный продукт подвергают быстрой распылительной сушке при 160°C и затем прокаливают в течение 3 час при 500°C, получают модифицированное молекулярное сито. Отбирают 7,7 г оксида алюминия и пропитывают изоволюметрическим способом нитратом висмута, сушат 10 час при 160°C, затем прокаливают 3 час при 500°C в атмосфере воздуха, получают модифицированный оксид алюминия. Модифицированное молекулярное сито и модифицированный оксид алюминия формуют для придания формы путем замешивания и прокаливают 6 час при 500°C, получают катализатор D с содержанием молибдена 3% масс. и содержанием висмута 5% масс. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 5

Смешивают 15 г морденита и 5 г молекулярного сита ZSM-5, подвергают перенасыщенной пропитке раствором молибдата аммония, полученный продукт прокаливают в течение 3 час при 500°C, получают модифицированное молекулярное сито. Отбирают 7,7 г оксида алюминия и пропитывают изоволюметрическим способом нитратом висмута, сушат 10 час при 160°C и затем прокаливают 3 час при 500°C в атмосфере воздуха, получают модифицированный оксид алюминия. Модифицированное молекулярное сито и модифицированный оксид алюминия формуют для придания формы путем замешивания и прокаливают при 550°C в течение 3 час, получают катализатор E с содержанием молибдена 3% масс. и содержанием висмута 5% масс. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 6

Смешивают до однородности 15 г β-молекулярного сита и 5 г молекулярного сита ZSM-5 и подвергают перенасыщенной пропитке раствором перрената аммония, полученный продукт сушат при 120°C в течение 10 час и затем прокаливают при 500°C в атмосфере воздуха 3 час, получают модифицированное молекулярное сито. Отбирают 7,7 г оксида алюминия и пропитывают изоволюметрическим способом хлоридом германия, сушат 10 час при 120°C и затем прокаливают 3 час при 500°C в атмосфере воздуха, получают модифицированный оксид алюминия. Модифицированное молекулярное сито и модифицированный оксид алюминия формуют для придания формы путем замешивания и прокаливают при 550°C в течение 2 час, получают катализатор F с содержанием рения 1% масс. и содержанием германия 3,0% масс. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 7

Смешивают до однородности 15 г молекулярного сита ZSM-12 и 5 г молекулярного сита ZSM-5 и подвергают пропитке изоволюметрическим способом раствором молибдата аммония, полученный продукт сушат при 120°C в течение 10 час и затем прокаливают при 400°C в атмосфере воздуха 3 час, получают модифицированное молекулярное сито. Отбирают 4 г оксида алюминия и 3,5 г оксида магния и смешивают до однородности, затем пропитывают изоволюметрическим способом хлоридом циркония, полученный продукт сушат 10 час при 120°C и затем прокаливают 3 час при 400°C в атмосфере воздуха, получают модифицированный оксид. Модифицированное молекулярное сито и модифицированный оксид формуют для придания формы путем замешивания, полученный продукт прокаливают при 500°C в течение 4 час, получают катализатор G с содержанием молибдена 8% масс. и содержанием циркония 5,0% масс. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 8

Катализатор I готовят, как описано в примере получения 1, за исключением того, что 18 г морденита и 2 г молекулярного сита ZSM-5 смешивают до однородности и подвергают пропитке изоволюметрическим способом раствором молибдата аммония и вольфрамата аммония. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 9

Катализатор J готовят, как описано в примере получения 1, за исключением того, что 18 г морденита и 2 г молекулярного сита ZSM-5 смешивают до однородности и подвергают пропитке изоволюметрическим способом раствором молибдата аммония, вольфрамата аммония и перрената аммония. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 10

Катализатор M готовят, как описано в примере получения 1, за исключением того, что 18 г морденита и 2 г молекулярного сита ZSM-5 смешивают до однородности и подвергают пропитке изоволюметрическим способом раствором молибдата аммония, полученный продукт сушат при 120°C в течение 10 час и затем прокаливают при 400°C в течение 3 час в смешанной атмосфере воздуха и пара (при объемном отношении воздуха к пару 20:1), получают модифицированное молекулярное сито. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 11

Катализатор N готовят, как описано в примере получения 1, за исключением того, что 18 г морденита и 2 г молекулярного сита ZSM-5 смешивают до однородности и подвергают пропитке изоволюметрическим способом раствором молибдата аммония, полученный продукт сушат при 120°C в течение 10 час и затем прокаливают при 400°C в течение 3 час в смешанной атмосфере воздуха и пара (при объемном отношении воздуха к пару 5:1), получают модифицированное молекулярное сито. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 12

Катализатор O готовят, как описано в примере получения 1, за исключением того, что 18 г морденита и 2 г молекулярного сита ZSM-5 смешивают до однородности и подвергают пропитке изоволюметрическим способом раствором молибдата аммония, полученный продукт сушат при 120°C, получают модифицированное молекулярное сито; 7,7 г оксида алюминия пропитывают изоволюметрическим способом нитратом стронция, сушат при 150°C, получают модифицированный оксид алюминия. Модифицированное молекулярное сито и модифицированный оксид алюминия формуют для придания формы путем замешивания и прокаливают при 550°C в течение 2 час, получают катализатор. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 13

Катализатор P готовят, как описано в примере получения 1, за исключением того, что берут 20 г морденита и подвергают пропитке изоволюметрическим способом раствором молибдата аммония и вольфрамата аммония. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 14

Катализатор Q готовят, как описано в примере получения 1, за исключением того, что берут 20 г молекулярного сита ZSM-5 и подвергают пропитке изоволюметрическим способом раствором молибдата аммония и вольфрамата аммония. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 15

Катализатор R готовят, как описано в примере получения 1, за исключением того, что берут 20 г β-молекулярного сита и подвергают пропитке изоволюметрическим способом раствором молибдата аммония и вольфрамата аммония. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 16

Катализатор S готовят, как описано в примере получения 1, за исключением того, что берут 20 г молекулярного сита MCM-22 и подвергают пропитке изоволюметрическим способом раствором молибдата аммония и вольфрамата аммония. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 17

Катализатор T готовят, как описано в примере получения 1, за исключением того, что берут 18 г молекулярного сита MCM-22 и 2 г молекулярного сита ZSM-5 и подвергают пропитке изоволюметрическим способом раствором молибдата аммония и вольфрамата аммония. Композиция и свойства полученного катализатора представлены в таблице 1.

Пример получения 18

Катализатор U готовят, как описано в примере получения 1, за исключением того, что вместо оксида алюминия используют эквивалентное количество каолина в качестве оксидного адъюванта. Композиция и свойства полученного катализатора представлены в таблице 1.

Таблица 1. Композиция катализатора, приготовленного в каждом примере получения

№

% масс.

% масс.

% масс.

% масс.

W, 1%

W, 0,5%

Re, 0,5%

W, 1%

W, 1%

W, 1%

W, 1%

W, 1%

Примеры способа переработки бензиновых фракций

Ниже примеры 1-2 иллюстрируют практическую реализацию способа переработки по настоящей заявке с использованием обычных катализаторов, где каждый используемый катализатор приготовлен способами, известными в данной области техники, если не указано иное.

Пример 1

Что касается блок-схемы, показанной на ФИГ. 1, то бензин каталитического крекинга (100 тонн/час) подвергают десульфуризации и денитрификации, затем пропускают через узел ароматизации для проведения реакции ароматизации и полученный продукт разделяют на C4--компонент, C5-компонент, C6-C7-компонент, C8-компонент и C9+-компонент в соответствии с интервалом кипения. C4-Компонент в продукте используют в качестве сырья крекинга для проведения парового крекинга; C5-компонент имеет низкое содержание олефинов и высокое содержание изопарафинов и используется в качестве высококачественного компонента смешения легких бензинов; C8-компонент направляют на узел крекинга неароматических соединений для производства высокочистого(ых) ароматического(их) C8-углеводорода(ов); C6-C7- и C9+-компоненты направляют в узел крекинга и преобразования ароматических соединений для повышения выхода легких углеводородов и ароматического C8-углеводорода. Из узла крекинга и преобразования ароматических соединений C4--компонент, полученный в виде побочного продукта, используют в качестве сырья парового крекинга, C5-компонент используют в качестве высококачественного компонента смешения легких бензинов для смешения бензинов, C8-компонент направляют в узел крекинга неароматических соединений для производства высокочистого(ых) ароматического(их) C8-углеводорода(ов), а непрореагировавшие C6-C7- и C9+-компоненты рециркулируют в узел крекинга и преобразования ароматических соединений. В узле крекинга неароматических соединений неароматические углеводороды в C8-компоненте подвергают дополнительному крекингу с получением высокочистого(ых) ароматического(их) C8-углеводорода(ов) и легких углеводородов крекинга, при этом ароматический(е) C8-углеводород(ы) выделяют в виде продукта, C4--компоненты используют в качестве сырья парового крекинга, C5-компонент используют в качестве высококачественного компонента смешения легких бензинов, и C6+-тяжелую фракцию частично или полностью рециркулируют в узел крекинга и преобразования ароматических соединений.

В узле ароматизации используемый катализатор представляет собой Zn-модифицированное молекулярное сито ZSM-5 с содержанием Zn (в пересчете на элементарный металл) 2% масс., содержанием молекулярного сита ZSM-5 70% масс., причем остальное составляет оксид алюминия; температура реакции равна 500°C, давление реакции составляет 0,5 МПа, и среднечасовая объемная скорость подачи сырья составляет 1,5 час-1; в узле крекинга и преобразования ароматических соединений используемый катализатор представляет собой Pt-модифицированный морденит с содержанием Pt (в пересчете на элементарный металл) 0,05% масс., содержанием морденита 70% масс., причем остальное составляет оксид алюминия; температура реакции равна 350°C, давление реакции составляет 3,0 МПа, среднечасовая объемная скорость подачи сырья равна 3,0 час-1, а молярное отношение водорода к углеводороду равно 3,0; в узле крекинга неароматических соединений используемый катализатор представляет собой катализатор на основе молекулярного сита ZSM-5, температура реакции равна 450°C, давление реакции составляет 3,0 МПа, среднечасовая объемная скорость подачи сырья равна 1,0 час-1, а молярное отношение водорода к углеводороду равно 4,0.

Свойства исходного бензина каталитического крекинга, условия реакции для каждого узла и выход продукта объединенной установки представлены в таблице 2, таблице 3 и таблице 4, соответственно.

Пример 2

Что касается блок-схемы, показанной на ФИГ. 2, то бензин каталитического крекинга (100 тонн/час) подвергают десульфуризации и денитрификации, затем пропускают через узел ароматизации для проведения реакции ароматизации и полученный продукт разделяют на C4--компонент, C5-компонент, C6-C7-компонент, C8-компонент и C9+-компонент в соответствии с интервалом кипения. C4--Компонент в продукте используют в качестве сырья крекинга для проведения парового крекинга; C5-компонент имеет низкое содержание олефинов и высокое содержание изопарафинов и используется в качестве высококачественного компонента смешения легких бензинов для смешения легких бензинов; C8-компонент направляют в узел экстракции ароматических соединений для производства высокочистого(ых) ароматического(их) C8-углеводорода(ов); C6-C7- и C9+-компоненты направляют в узел крекинга и преобразования ароматических соединений для повышения выхода легких углеводородов и ароматического C8-углеводорода. Из узла крекинга и преобразования ароматических соединений C4-компонент, полученный в виде побочного продукта, используют в качестве сырья парового крекинга, C5-компонент используют в качестве высококачественного компонента смешения легких бензинов, C8-компонент направляют в узел экстракции ароматических соединений для производства высокочистого(ых) ароматического(их) C8-углеводорода(ов), а непрореагировавшие C6-C7- и C9+-компоненты рециркулируют в узел крекинга и преобразования ароматических соединений. В узле экстракции ароматических соединений ароматические и неароматические углеводороды в C8-компоненте разделяют, причем ароматические C8-углеводороды извлекают в виде продукта, а неароматические углеводороды частично или полностью рециркулируют в узел крекинга и преобразования ароматических соединений.

В узле ароматизации используемый катализатор представляет собой Zn-модифицированное молекулярное сито ZSM-5 с содержанием Zn (в пересчете на элемент металла) 3% масс., содержанием молекулярного сита ZSM-5 70% масс., причем остальное составляет оксид алюминия; температура реакции равна 450°C, давление реакции составляет 1,0 МПа, и среднечасовая объемная скорость подачи сырья составляет 1,0 час-1; в узле крекинга и преобразования ароматических соединений используемый катализатор представляет собой Mo-модифицированный β-цеолит с содержанием Mo (в пересчете на элемент металла) 4% масс., содержанием β-цеолита 70% масс., причем остальное составляет оксид алюминия; температура реакции равна 380°C, давление реакции составляет 3,0 МПа, среднечасовая объемная скорость подачи сырья составляет 3,0 час-1, а молярное отношение водорода к углеводороду равно 3,0.

Свойства исходного бензина каталитического крекинга, условия реакции для каждого узла и выход продукта объединенной установки представлены в таблице 2, таблице 3 и таблице 4, соответственно.

Таблица 2. Свойства сырья, используемого в примерах

Таблица 3. Условия реакции в примерах 1 и 2

Таблица 4. Результаты испытаний примеров 1 и 2

Как можно увидеть из результатов испытаний в таблице 4, способ по настоящей заявке может быть применен для переработки бензиновых фракций, имеющих разную композицию, а выход олефинов и ароматических C8-углеводородов в продукте может достигать 70-80%.

Следующие примеры 3-20 иллюстрируют реализацию на практике способа переработки по настоящей заявке с использованием катализатора преобразования ароматических соединений по настоящей заявке.

Примеры 3-20

Перед использованием катализаторы A-U, приготовленные в примерах получения 1-18, отдельно помещают в реактор и восстанавливают путем введения водород-газа при 450°C в течение 3 час. Затем бензиновое сырье перерабатывают таким же образом, как в примере 1, за исключением того, что катализаторы преобразования ароматических соединений, используемые в примере 1, заменяют катализаторами A-U, соответственно, причем остальные рабочие условия остаются такими же. Результаты представлены в таблице 5.

Пример 21

Бензиновое сырье перерабатывают, как описано в примере 10, за исключением того, что узел парового крекинга, используемый в примере 10, заменяют узлом дегидрирования, а катализатором дегидрирования является Cr2O3-модифицированный оксид алюминия с содержанием Cr (в пересчете на элементарный металл) 8% масс., причем остальное составляет оксид алюминия. Температура дегидрирования равна 560°C, давление реакции равно 0,8 МПа, среднечасовая объемная скорость подачи сырья составляет 2 час-1, причем остальные рабочие условия остаются такими же. Результаты представлены в таблице 5.

Таблица 5. Результаты испытаний примеров 3-21

Как можно увидеть из результатов испытаний в таблице 5, общий выход олефинов и ароматических C8-углеводородов может быть дополнительно увеличен за счет использования катализатора преобразования ароматических соединений по настоящей заявке, и в предпочтительном варианте общий выход (ароматические C8-соединения+этилен+пропилен) может достигать 89% масс. или выше.

Выше настоящая заявка подробно проиллюстрирована со ссылкой на предпочтительные варианты осуществления, но, как подразумевается, не ограничена этими вариантами. В соответствии с изобретательской концепцией настоящей заявки могут быть выполнены различные модификации, и эти модификации должны находиться в пределах объема настоящей заявки.

Следует отметить, что различные технические характеристики, описанные в вышеуказанных вариантах осуществления, могут быть объединены любым подходящим способом без противоречий, и во избежание ненужного повторения различные возможные комбинации не описаны в настоящей заявке, но такие комбинации также должны входить в объем настоящей заявки.

Кроме того, различные варианты осуществления настоящей заявки можно произвольно объединять до тех пор, пока комбинация не отклоняется от духа настоящей заявки, и такие объединенные варианты следует рассматривать как раскрытие настоящей заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ В УСТАНОВКЕ ПРОИЗВОДСТВА ПРОПИЛЕНА ИЗ МЕТАНОЛА | 2007 |

|

RU2462446C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2137809C1 |

| СПОСОБ КОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ, ИСПОЛЬЗУЮЩИЙ УСТАНОВКУ КАТАЛИТИЧЕСКОГО КРЕКИНГА И ПРИМЕНЯЮЩИЙ СТАДИЮ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ БЕНЗИНА, ПОЛУЧЕННОГО КАТАЛИТИЧЕСКИМ КРЕКИНГОМ (ВАРИАНТЫ) | 2013 |

|

RU2617688C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2163624C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124553C1 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ УГЛЕВОДОРОДОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2664543C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БАЗОВОГО БЕНЗИНА | 2013 |

|

RU2518481C1 |

| КОМПОЗИЦИЯ НЕЭТИЛИРОВАННОГО БЕНЗИНА | 2000 |

|

RU2167918C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА | 2017 |

|

RU2754030C2 |

| Катализатор для переработки бензиновых фракций | 2024 |

|

RU2830363C1 |

Изобретение касается способа переработки бензиновой фракции, включающего стадии: I) взаимодействия бензиновой фракции в узле ароматизации и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента; II) взаимодействия C6-C7-компонента и C9+-компонента со стадии I) в узле крекинга и преобразования ароматических соединений и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента, при этом реакция, протекающая в узле крекинга и преобразования ароматических соединений, включает реакцию крекинга неароматических соединений и реакцию трансалкилирования; III) очистки по меньшей мере одного из C8-компонентов со стадий I) и II) и разделения продукта с получением C4--компонента, C5-компонента, C6-C7-компонента, ароматического(их) C8-углеводорода(ов) и C9+-компонента; IV) проведения парового крекинга или реакции дегидрирования по меньшей мере на части по меньшей мере одного из C4--компонентов со стадий I), II) и III); V) использования по меньшей мере части по меньшей мере одного из C5-компонентов со стадий I), II) и III) для смешивания бензинов; и VI) рециркуляции C6-C7-компонента и C9+-компонента со стадии II) и необязательно по меньшей мере части по меньшей мере одного из C6-C7-компонента и C9+-компонента со стадии III) в узел крекинга и преобразования ароматических соединений стадии II) для дальнейшей реакции. Изобретение также касается варианта способа и установки для проведения способа переработки бензиновой фракции. Технический результат - эффективное расширение спектра исходного сырья для производства ароматических соединений и олефинов и эффективное комплексное использование бензиновых фракций. 3 н. и 8 з.п. ф-лы, 4 ил., 5 табл., 39 пр.

1. Способ переработки бензиновой фракции, включающий стадии:

I) взаимодействия бензиновой фракции в узле ароматизации и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента, при этом реакция, протекающая в узле ароматизации, включает реакцию ароматизации;

II) взаимодействия C6-C7-компонента и C9+-компонента со стадии I) в узле крекинга и преобразования ароматических соединений и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента, при этом реакция, протекающая в узле крекинга и преобразования ароматических соединений, включает реакцию крекинга неароматических соединений и реакцию трансалкилирования;

III) очистки по меньшей мере одного из C8-компонентов со стадий I) и II) и разделения продукта с получением C4--компонента, C5-компонента, C6-C7-компонента, ароматического(их) C8-углеводорода(ов) и C9+-компонента;

IV) проведения парового крекинга или реакции дегидрирования по меньшей мере на части по меньшей мере одного из C4--компонентов со стадий I), II) и III);

V) использования по меньшей мере части по меньшей мере одного из C5-компонентов со стадий I), II) и III) для смешивания бензинов; и

VI) рециркуляции C6-C7-компонента и C9+-компонента со стадии II) и необязательно по меньшей мере части по меньшей мере одного из C6-C7-компонента и C9+-компонента со стадии III) в узел крекинга и преобразования ароматических соединений стадии II) для дальнейшей реакции.

2. Способ переработки бензиновой фракции, включающий стадии:

1) взаимодействия бензиновой фракции в присутствии катализатора ароматизации и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента, где реакция включает реакцию ароматизации;

2) взаимодействия C6-C7-компонента и C9+-компонента со стадии 1) в присутствии катализатора преобразования ароматических соединений и разделения полученного продукта реакции с получением C4--компонента, C5-компонента, C6-C7-компонента, C8-компонента и C9+-компонента, где реакция включает реакцию крекинга неароматических соединений и реакцию трансалкилирования;

3) очистки по меньшей мере одного из C8-компонентов со стадий 1) и 2) и разделения продукта с получением C4--компонента, C5-компонента, C6-C7-компонента, ароматического(их) C8-углеводорода(ов) и C9+-компонента;

4) проведения парового крекинга или реакции дегидрирования по меньшей мере на части по меньшей мере одного из C4--компонентов со стадий 1), 2) и 3);

5) использования по меньшей мере части по меньшей мере одного из C5-компонентов со стадий 1), 2) и 3) для смешивания бензинов; и

6) рециркуляции C6-C7-компонента и C9+-компонента со стадии 2) и необязательно по меньшей мере части по меньшей мере одного из C6-C7-компонента и C9+-компонента со стадии 3) на стадию 2) для дальнейшей реакции в присутствии катализатора преобразования ароматических соединений.

3. Способ по п. 1 или 2, в котором бензиновая фракция, используемая на стадии I) или стадии 1), имеет одну или несколько из следующих характеристик:

интервал кипения 40-250°С и предпочтительный интервал кипения 50-200°С;

содержание ароматических соединений от 10 до 100% масс., предпочтительно от 20 до 80% масс.; и

выбрана из группы, состоящей из бензина каталитического крекинга, бензина гидрокрекинга, бензина крекинга этилена, продукта каталитического риформинга, прямогонного бензина, сжиженного нефтяного газа (LPG) или любых их смесей или их частичной фракции.

4. Способ по п. 1 или 2, в котором катализатор ароматизации, используемый в узле ароматизации стадии I), или катализатор ароматизации, используемый на стадии 1), содержит, в пересчете на массу катализатора, от 50 до 90% масс. молекулярного сита, выбираемого из алюмосиликатов, алюмогаллосиликатов, алюмосиликофосфатов, алюмоферросиликатов, имеющих десяти- или двенадцатичленную кольцевую пористую структуру, или их комбинацию, и от 0,5 до 10% масс. модифицирующего металла, выбираемого из группы, состоящей из металлов Группы IB, Группы IIB, Группы VIB, Группы VIIB и Группы VIII, предпочтительно выбираемых из Zn, Mo, Ga и Pt,

предпочтительно условия реакции стадии I) или стадии 1) включают температуру реакции 400-600°C, реакционное давление 0,2-3 МПа и среднечасовую скорость подачи сырья 0,5-5 ч-1.

5. Способ по п. 1 или 2, в котором катализатор преобразования ароматических соединений, используемый в узле крекинга и преобразования ароматических соединений стадии II), или катализатор преобразования ароматических соединений, используемый на стадии 2), содержит компонент кислого молекулярного сита, оксидную добавку, первый металлический компонент, иммобилизованный на компоненте кислого молекулярного сита, и второй металлический компонент, причем первый металл первого металлического компонента выбирают из группы, состоящей из металлов Группы VB, металлов Группы VIB, металлов Группы VIIB и их комбинаций, при этом второй металл второго металлического компонента представляет собой металл, отличный от первого металла, катализатор имеет среднее содержание сильной кислоты 0,05-2,0 ммоль/г катализатора и процент среднего содержания сильной кислоты к общему содержанию кислот 60-99%,

предпочтительно условия реакции стадии II) или стадии 2) включают: температуру реакции 250-500°C, реакционное давление 1,5-6,5 МПа, молярное отношение водорода к углеводороду 1-10 и среднечасовую скорость подачи сырья 0,5-5 ч-1.

6. Способ по п. 5, в котором первый металлический компонент иммобилизуют на компоненте кислого молекулярного сита путем физического смешения и/или химического связывания и второй металлический компонент иммобилизуют на оксидной добавке путем физического смешения и/или химического связывания.

7. Способ по п. 5, в котором катализатор преобразования ароматических соединений имеет содержание компонента кислого молекулярного сита от 40 до 90% масс., содержание оксидной добавки от 5 до 40% масс., содержание первого металлического компонента от 0,01 до 20% масс. и содержание второго металлического компонента от 0,01 до 20% масс. в пересчете на общую массу катализатора.

8. Способ по п. 5, в котором катализатор преобразования ароматических соединений имеет одну или несколько из следующих характеристик:

компонент кислого молекулярного сита выбирают из компонентов кислого молекулярного сита, имеющих восьми-, десяти- или двенадцатичленную кольцевую пористую структуру, предпочтительно выбирают из молекулярных сит ZSM-5, молекулярных сит MCM-22, молекулярных сит MOR, β-молекулярных сит, молекулярных сит ZSM-12 или их комбинаций;

первый металл выбирают из Mo, Re, W или их комбинации, предпочтительно первый металл представляет собой комбинацию двух из Mo, Re и W при массовом отношении смешения 0,1-10:1 в пересчете на элемент металла или комбинацию Mo, Re и W при массовом отношении Mo, Re и W 1:0,1-0,4:0,1-0,6 в пересчете на элементарный металл;

второй металл выбирают из группы, состоящей из металлов Группы IA, металлов Группы IIA, металлов Группы IIIA, металлов Группы IVA, металлов Группы VA, металлов ряда лантанидов и их комбинаций, предпочтительно выбирают из Sr, Bi, Ce, Zr, Ge или их комбинаций; и

оксидную добавку выбирают из оксида алюминия, оксида магния, каолина или их комбинации.

9. Способ по п. 1 или 2, в котором очистка стадии III) или стадии 3) включает проведение на C8-компоненте экстрактивного разделения ароматических соединений, селективного крекинга неароматических соединений или их комбинации,

предпочтительно очистка включает проведение на C8-компоненте экстрактивного разделения с помощью экстрактивной дистилляции с использованием сульфоланового растворителя; или