Настоящее изобретение относится к устройству для обработки потока материала в виде частиц за счет контакта с потоком газа.

В W02006/027009 А1 раскрыто устройство для обработки продукта в виде частиц. Это известное устройство содержит рабочую камеру для приема и обработки продукта. Его нижняя часть состоит из множества наложенных друг на друга перекрывающихся направляющих пластин, между которыми образованы кольцевые прорези для прохождения рабочего воздуха с по существу горизонтальной составляющей перемещения наружу. Нижняя часть в своем центре снабжена соплом в виде кольцевой щели. Выходная часть сопла имеет такую форму, что можно распылять плоский распыляемый слой, по существу параллельный нижнему уровню.

Реакторы с тороидальным слоем или реакторы с вихревым псевдоожиженным слоем являются хорошо известными устройствами для обработки при контакте твердого вещества и газа, такой как химические реакции, физические процессы и операции теплообмена, такие как сушка и охлаждение твердых веществ и/или используемого газа. Обычно такое устройство, обеспечивающее контакт газа и твердого вещества, имеет рабочую зону, в которой твердые частицы циркулируют в индуцированном газом круговом и тороидальном потоке. Газовый поток подается в рабочую зону через систему лопаток (также известных как лопасти), имеющих газовые отверстия, которые имеют угловую конфигурацию, создающую в рабочей зоне струи газа, вызывающие циркулирующее тороидальное движение материала в виде частиц.

В US 6564472 В1 раскрывается такое устройство, а также принципы его конструкции и соответствующей работы. Реактор с тороидальным слоем, известный сегодня от Torftech (Mortimer Technology) (http://www.torftech.com/torbed_technology.html; см. также US2013220790 A1), также основан на раскрытом в этом документе.

В US 2013220790 А1 раскрывается реактор с тороидальным слоем для обработки материала в виде частиц, имеющий средства, обеспечивающие возможность непрерывной работы независимо от обрабатываемого материала. Этот известный реактор содержит рабочую камеру, обычно - традиционный реактор с тороидальным слоем (определяемый как реактор, в который обрабатываемый материал погружен и центробежно удерживается внутри компактного, турбулентного, тороидально циркулирующего слоя частиц и обрабатывающей текучей среды, циркулирующих вокруг оси рабочей камеры), имеющий по меньшей мере один вход для материала в виде частиц и один или более выходов для обработанного материала в виде частиц. Рабочая камера содержит кольцевую рабочую зону и множество входов для рабочей текучей среды, расположенных в основании кольцевой рабочей зоны и выполненных таким образом, что при эксплуатации струи рабочей текучей среды проходят в кольцевую рабочую зону через множество входов для рабочей текучей среды, обеспечивая спиральное течение материала в виде частиц в кольцевой рабочей зоне. Один или более выходов обработанного материала в виде частиц расположены в основании и окружены множеством входов для рабочей текучей среды, так что спиральный поток материала в виде частиц циркулирует вокруг одного или более выходов. В рабочей камере расположены средства для отклонения части спирального потока материала в виде частиц в кольцевой рабочей зоне радиально внутрь от спирального потока, так что материал в виде частиц покидает рабочую камеру через один или более выходов для обработанного материала в виде частиц.

В практическом варианте осуществления в соответствии с этой конфигурацией применяется рабочая камера с максимальной контактной поверхностью, определяемой величиной 0,25*π*(D2out-0,64*D2out), где D2out - это диаметр рабочей камеры, что означает, что (только) наружные 20% диаметра реактора используются эффективно. Согласно заявителю/изготовителю, такая ширина реакторного слоя является оптимальной для тороидального характера потока и предварительным условием для обеспечения характеристик тепло- и массопереноса. Аналогичные ограничения установлены для высоты слоя в реакторе.

Характеристики массо- и теплопереноса этого известного тороидального слоя являются основными признаками устройства. Однако реактор, имеющий такую конфигурацию, имеет практические ограничения, которые обычно также действуют в отношении других реакторов с тороидальным (вихревым) слоем.

Отклонение части спирального потока материала в виде частиц в кольцевой рабочей зоне в направлении (радиально) внутрь вызывает нежелательные скопления из-за центробежных сил и может привести к нестабильности тороидального слоя.

В процессе работы реактор с тороидальным слоем, имеющий такую конфигурацию, в качестве рабочей зоны использует только небольшую часть поперечного сечения - наружную кольцевую зону. Поэтому, несмотря на потенциальные характеристики тепло- и массопереноса, реактор с тороидальным слоем имеет большие размеры.

При непрерывной работе этот реактор имеет малое время пребывания, поэтому, когда требуется более длительное время обработки, необходимо больше реакторов, включенных последовательно. Ожидается, что коммерчески доступные устройства непрерывного действия имеют время пребывания от 30 до 60 секунд.

В реакторе с тороидальным слоем с характеристиками CSTR (Continuous Stirred Tank Reactor, реактор непрерывного перемешивания), что означает, что твердые вещества и газ идеально смешиваются (или, по меньшей мере, имеют картину серьезного прямого и обратного перемешивания), реактор не имеет отдельной точки подачи материала в виде частиц и газового потока, поскольку характер потока в рабочей зоне обработки представляет собой замкнутый тороид, имеющий бесконечную (или, по меньшей мере, неопределенную) длину. Это, по-видимому, приводит к диссипации/обмену массы и энергии, которые в среднем одинаковы везде в рабочей зоне. Его преимуществом является очень постоянное распределение тепла/массы и возможность очень хорошо контролировать температуру в слое. Однако характеристики CSTR сопровождаются широким разбросом времени пребывания, обусловленным тем, что часть материала в виде частиц имеет сокращенный тракт от входа до выхода из рабочей зоны с коротким временем пребывания, а часть продолжает циркулировать в рабочей зоне дольше среднего. Это означает, что некоторые частицы могут покидать реактор практически необработанными, тогда как другие частицы будут выходить в чрезмерно прореагировавшем состоянии. Результатом является широкий разброс параметров обработанного материала в виде частиц хотя среднее значение приемлемо.

Настоящее изобретение направлено на уменьшение одного или более из вышеуказанных недостатков, по меньшей мере до некоторой степени.

Целью изобретения является улучшение использования доступного реакторного объема в устройстве для контактирования газа и твердого вещества.

Другой целью изобретения является улучшение равномерности времени пребывания и, таким образом, времени контакта между материалом в виде частиц и газом, что улучшает обработку отдельных частиц.

Еще одна цель изобретения состоит в обеспечении продления времени пребывания свыше указанных пределов типовых значений по сравнению с конфигурациями из уровня техники, имеющими аналогичный диаметр, что позволяет, по меньшей мере частично, избежать необходимости в последовательности из нескольких реакторов, если требуется более длительное время обработки.

Согласно изобретению, устройство для обработки потока материала в виде частиц за счет контакта с потоком газа содержит корпус, образующий рабочую камеру, причем рабочая камера содержит:

напорную камеру, расположенную в нижней части рабочей камеры, имеющую газовый вход для подачи потока газа в напорную камеру,

зону контакта, расположенную над напорной камерой, для контактирования потока материала в виде частиц с потоком газа,

причем напорная камера и зона контакта разделены газораспределительной пластиной,

причем зона контакта содержит контактный тракт для контакта между потоком материала в виде частиц и потоком газа, при этом зона контакта имеет по меньшей мере одну цилиндрическую перегородку, отходящую вертикально вверх от газораспределительной пластины, отделяющую внутреннюю секцию контактного тракта от соседней кольцевой наружной секции, причем по меньшей мере одна перегородка снабжена перепускным отверстием, обеспечивающим возможность прохождения материала в виде частиц из внутренней секции в соседнюю кольцевую наружную секцию,

причем газораспределительная пластина снабжена отверстиями, обеспечивающими возможность прохождения потока газа из напорной камеры в зону контакта в наклонно восходящем направлении, чтобы обеспечивать перемещение материала в виде частиц в направлении перемещения по контактному тракту в зоне контакта,

вход для подачи материала в виде частиц во внутреннюю секцию контактного тракта в месте подачи перед перепускным отверстием в соседней перегородке, если смотреть в направлении перемещения материала в виде частиц во внутренней секции контактного тракта,

выход для выпуска обработанного материала в виде частиц из кольцевой наружной секции контактного тракта в месте выпуска за перепускным отверстием в соседней перегородке, если смотреть в направлении перемещения материала в виде частиц в кольцевой наружной секции контактного тракта.

Устройство согласно изобретению содержит рабочую камеру, в общем имеющую круглое поперечное сечение, ограниченную вертикальными стенками корпуса. В нижней части рабочей камеры находится напорная камера (далее также называемая нижней напорной камерой; в данной области техники также известна как «дутьевой короб»), имеющая газовый вход для подачи газа, причем нижняя напорная камера отделена от вышеуказанной зоны контакта газораспределительной пластиной (в технике также известна как «лопатка» или «лопасть»), в которой предусмотрено множество отверстий (далее также называемых «завихряющими отверстиями»). Завихряющие отверстия индуцируют наклонный вращательный компонент для струй газа из напорной камеры в зону контакта, что вызывает перемещение материала в виде частиц в направлении перемещения от места подачи по контактному тракту к месту выпуска. В зоне контакта расположена по меньшей мере одна цилиндрическая перегородка, отходящая вертикально вверх от газораспределительной пластины. Обычно имеется несколько перегородок, например, в диапазоне от 2 до 10, например от 3 до 5, имеющих разные диаметры, составляющие, например (0,2, см. ниже), 0,4, 0,6 и 0,8 от внутреннего диаметра рабочей камеры. Перегородка (перегородки) разграничивает (разграничивают) контактный тракт от места подачи материала в виде частиц до места его выпуска, при этом поток газа контактирует с материалом в виде частиц и захватывает его в виде движущегося (скользящего) слоя или пласта над газораспределительной пластиной. Перегородка разделяет контактный тракт на внутреннюю секцию контактного тракта, как правило - кольцевую внутреннюю секцию контактного тракта, и соседнюю кольцевую наружную секцию контактного тракта. В случае множества перегородок внутренняя (кольцевая) секция контактного тракта будет называться крайней внутренней (кольцевой) секцией контактного тракта, а наружная кольцевая секция контактного тракта - крайней наружной кольцевой секцией контактного тракта, при этом любая кольцевая секция контактного тракта, расположенная между крайней внутренней (кольцевой) секцией контактного тракта и крайней наружной кольцевой секцией контактного тракта указывается как промежуточная кольцевая секция контактного тракта. Материал в виде частиц подают во внутреннюю (кольцевую) секцию контактного тракта через вход в месте подачи, а обработанный материал в виде частиц выпускают - вместе с потоком газа или его частью - из наружной кольцевой секции через выход в месте выпуска. Каждая перегородка имеет перепускное отверстие (также называемое проходом), обеспечивающее прохождение обрабатываемого материала в виде частиц из внутренней секции в соседнюю наружную секцию контактного тракта под действием центробежной силы, вызванной потоком газа. Таким образом, обрабатываемый материал в виде частиц перемещается из внутренней секции к выпускающему выходу в наружной секции по спиральной траектории, это движение обусловлено потоком газа через завихряющие отверстия в газораспределительной пластине. Место подачи материала в виде частиц во внутренней (кольцевой) секции находится до перепускного отверстия в соседней перегородке, предпочтительно так, чтобы подаваемый материал в виде частиц перемещался по (кольцевой) внутренней секции контактного тракта по существу по ее всей (круговой) длине перед перепускным отверстием. Таким образом предотвращается перетечка напрямую между местом подачи и перепускным отверстием. Предпочтительно, место подачи во внутренней (кольцевой) секции контактного тракта и перепускное отверстие в соседней перегородке разнесены по меньшей мере на 270°, если смотреть в направлении перемещения материала в виде частиц во внутренней секции контактного тракта. Предпочтительно, место подачи также находится рядом с перепускным отверстием в соседней перегородке, если смотреть в направлении, противоположном направлению перемещения материала в виде частиц во внутренней секции контактного тракта. Перекрывание возможно при условии, что вращательная составляющая скорости достаточно велика, чтобы предотвращать перетечку материала в виде частиц напрямую из места подачи в перепускное отверстия или из перепускного отверстия к месту выпуска. Подаваемый материал в виде частиц перемещается по кольцевой секции контактного тракта по существу по всей его окружной длине от места подачи перед перепускным отверстием. То же самое относится и к месту выпускающего выхода относительно перепускного отверстия. Предпочтительно место выпуска в кольцевой наружной секции контактного тракта и перепускное отверстие в соседней, расположенной кнутри перегородки, разнесены по меньшей мере на 270°, если смотреть в направлении перемещения материала в виде частиц в кольцевой наружной секции контактного тракта, предпочтительно, место выпуска находится рядом с перепускным отверстием в соседней перегородке, если смотреть в направлении, противоположном направлению перемещения материала в виде частиц в кольцевой наружной секции контактного тракта.

Как правило, материал в виде частиц подается во внутреннюю секцию контактного тракта одновременно, предпочтительно тангенциально, с вращательно создаваемым потоком газа. Возможно использование более одного места подачи во внутренней секции контактного тракта.

Опционально, рабочая камера также имеет верхнюю выпускную секцию, соединенную с выходом для удаления потока газа (или его остатка) из рабочей камеры, а также любых уносимых частиц пыли и легких частиц материала в виде частиц. Пыль и легкие частицы можно отфильтровать из потока газа и вернуть в поток частиц или собрать иным способом, например с помощью циклонов, расположенных в верхней выпускной секции, с использованием вращательного движения, уже созданного для газового потока. Можно обеспечить рециркуляцию газа в напорную камеру, опционально после доведения до требуемых значений его определенных параметров, таких как температура, давление, состав и/или содержание влаги.

Устройство согласно изобретению имеет зону контакта, покрывающую большую площадь поперечного сечения рабочей камеры по сравнению с устройствами из уровня техники, в которых используется только ее наружная (около 20%) периферийная часть. Таким образом, при работе устройства используется большая площадь поперечного сечения рабочей камеры для контакта между газом и твердыми веществами. Кроме того, поскольку поток материала в виде частиц имеет характеристики поршневого потока, время пребывания можно точно контролировать, гарантируя, что отдельные частицы будут подвергаться по существу одинаковой технологической обработке. Кроме того, за счет обеспечения четко определенного спиралевидного контактного тракта, ограниченного перегородкой (перегородками), время пребывания может быть увеличено по сравнению с конфигурациями реакторов с тороидальным слоем из уровня техники, при этом сохраняются эффективные параметры массо- и энергообмена за счет тесного контакта.

В одном из предпочтительных вариантов осуществления контактная зона содержит множество вертикальных цилиндрических перегородок, причем каждая перегородка имеет перепускное отверстие, выполненное с возможностью обеспечивать прохождение материала в виде частиц из внутренней секции в соседнюю наружную секцию контактного тракта, при этом перепускное отверстие внутренней перегородки находится перед перепускным отверстием в соседней наружной перегородке, если смотреть в направлении перемещения материала в виде частиц в кольцевой секции контактного тракта между соседними перегородками, предпочтительно, перепускное отверстие внутренней перегородки и перепускное отверстие в соседней наружной перегородке разнесены по меньшей мере на 270°, если смотреть в направлении перемещения материала в виде частиц в кольцевой секции контактного тракта между соседними перегородками, более предпочтительно, чтобы перепускное отверстие в наружной перегородке находилось рядом с перепускным отверстием в соседней внутренней перегородке, если смотреть в направлении, противоположном направлению перемещения материала в виде в кольцевой секции контактного тракта между соседними перегородками. В этих устройствах материал в виде частиц предпочтительно вынуждают течь по всей круговой длине каждой кольцевой секции тракта потока от входа до выхода, тем самым предотвращая перетечку по прямой линии наблюдения из одного перепускного отверстия в перегородке напрямую к перепускному отверстию в соседней наружной перегородке, обходя промежуточную кольцевую секцию контактного тракта между соседними перегородками.

В другом предпочтительном варианте осуществления изобретения газовый вход содержит центральный канал, проходящий вертикально через зону контакта в газовую напорную камеру, причем указанный канал ограничивает внутреннюю сторону внутренней кольцевой секции контактного тракта. В этом варианте осуществления центральный канал, например, имеющий диаметр, оставляющий 0,2 диаметра рабочей камеры, действует как внутренняя граница внутренней кольцевой секции контактного тракта, способствуя начальному вращательному движению материала в виде частиц и потока газа. Кроме того, подача потока газа в напорную камеру в вертикальном направлении, противоположном восходящему потоку газа через завихряющие отверстия, улучшает распределение газа в напорной камере. Как правило, центральный канал проходит от верха рабочей камеры до нижней напорной камеры. Предпочтительно, поток газа, по меньшей мере частично удаляется из рабочей камеры через газовый выход, концентрически охватывающий центральный канал вверху рабочей камеры.

Предпочтительно, завихряющие отверстия, имеющие угловую конфигурацию, адаптированы к кольцевой секции контактного тракта, которую они питают. В одном из предпочтительных вариантов осуществления газораспределительная пластина содержит направленные наружу щелевые отверстия, расположенные в кольцевых секциях, причем в каждой кольцевой секции отверстия расположены под радиальным углом относительно радиуса газораспределительной пластины. Щелевая форма завихряющих отверстий покрывает по существу всю ширину кольцевой секции контактного тракта, обеспечивая перемещение материала в виде частиц потоком газа, предотвращая появление мертвых зон. Радиальный угол, обычно составляющий от 15-30°, учитывает тенденцию к накоплению материала в виде частиц на перегородке или на стенке корпуса из-за центробежной силы, и вынуждает материал в виде частиц двигаться вперед.

В каком-либо кольцевом сечении радиальный угол обычно постоянен. От секции к секции радиальный угол может быть различным, в частности, радиальный угол щелевых завихряющих отверстий ступенчато уменьшается от крайней внутренней кольцевой секции к крайней наружной секции.

В одном из предпочтительных вариантов осуществления газораспределительная пластина содержит направленные наружу щелевидные отверстия, расположенные в кольцевых секциях, причем отверстия имеют осевой угол относительно оси зоны контакта в направлении потока материала в виде частиц, чтобы обеспечивать поток газа в наклонно восходящем направлении, чтобы обеспечивать перемещение материала в виде частиц по контактному тракту в зоне контакта. Как правило, осевой угол находится в диапазоне 45-60°.

В одном из предпочтительных вариантов осуществления газораспределительная пластина содержит щелевые отверстия, расположенные в кольцевых секциях, причем ширина щелевого отверстия увеличивается от его внутреннего конца к его наружному концу. В этом варианте осуществления живое сечение завихряющего отверстия увеличивается наружу, чтобы компенсировать больший поток материала в виде частиц в наружной части кольцевой секции.

Наиболее предпочтительно, чтобы завихряющие отверстия располагались под радиальным углом, под осевым углом и имели форму трапеции с малым основанием на своем внутреннем конце и большим основанием на своем наружном конце, как пояснялось выше.

Для дополнительного улучшения и/или регулирования распределения газа в напорной камере в направлении газораспределительной пластины предпочтительно, чтобы напорная камера содержала коллектор, расположенный под газораспределительной пластиной, имеющий регулируемые по размеру отверстия коллектора. Регулируемые отверстия коллектора позволяют адаптировать поток газа к пропорции, необходимой в конкретной секции контактного тракта. Например, при сушке материала в виде частиц (нагретым) воздухом, влажный материал в виде частиц подается в крайнюю внутреннюю кольцевую секцию контактного тракта, где для сушки материала в виде частиц требуется больше тепла, чем в промежуточной секции (секциях), если таковая (таковые) имеется (имеются), и крайнюю наружную кольцевую секцию контактного тракта, куда материал в виде частиц входит в частично высушенном состоянии.

В одном из примеров используется коллектор диафрагменного типа, что позволяет регулировать размер отверстия для каждой секции. Например, коллектор содержит нижние кольцевые пластинчатые секции, имеющие нижние отверстия коллектора, и верхние кольцевые пластинчатые секции, имеющие верхние отверстия коллектора, причем взаимодействующие нижние и верхние кольцевые пластинчатые секции могут концентрически смещаться друг относительно друга.

В еще одном варианте осуществления в каждую кольцевую секцию контактного тракта, или в некоторые из них из общего числа секций, подается поток газа, специализированный в отношении температуры, влажности, давления и/или состава, например, с использованием газового коллектора из кольцевых проточных каналов, каждый из которых имеет собственный газовый вход, в который может подаваться специализированный газ из соответствующего источника. Такой вариант осуществления позволяет последовательно выполнять различные операции обработки материала в виде частиц в кольцевых секциях контактного тракта от внутренней к наружной части зоны контакта.

Отверстия коллектора могут иметь конфигурацию с радиальными щелями. В предпочтительном варианте осуществления отверстия коллектора имеют конфигурацию со щелями дугообразного сечения.

Чтобы обеспечить перемещение материал в виде частиц через выпускающий выход в наружной кольцевой секции контактного тракта, наружная кольцевая секция контактного тракта может иметь отклонитель для направления обработанного материала в виде частиц к выпускающему выходу, предпочтительно отделяющий отверстие в соседней с внутренней стороны перегородке от места выпуска из выхода.

Перепускное отверстие в перегородке, через которое материал в виде частиц переходит из кольцевой секции контактного тракта в соседнюю кольцевую секцию контактного тракта, расположенную снаружи от нее, предпочтительно, имеет регулируемый размер. В одном из вариантов осуществления его высота над газораспределительной пластиной регулируется, например, с помощью скольжения. Чтобы обеспечить определенное удержание материала в виде частиц в кольцевой секции контактного тракта, перепускное отверстие (перепускные отверстия) можно расположить на определенной высоте над плоскостью газораспределительной пластины. Затем связывают характер перемещения материала в виде частиц, его задержку и скорость потока газа. Чтобы избежать остановки движущегося слоя материала в виде частиц, предпочтительно обеспечить возможность регулировки высоты отверстия, в частности, нижнего края перепускного отверстия, предпочтительно автоматически. Самая низкая высота нижнего края находится на уровне газораспределительной пластины. Тогда задержки не происходит.

В еще одном предпочтительном варианте осуществления задняя по потоку часть стенки, ограничивающей перепускное отверстие в перегородке, расположена с наклоном вверх. Когда длинномерные частицы, наподобие волосков, например, волокна, ударяются о вертикальный край перегородки, ограничивающей перепускное отверстие, они имеют тенденцию перегибаться и прилипать к этому краю. Со временем количество прилипших частиц может вырасти и скопиться в комок, который может стать препятствием для перехода других частиц через отверстие в перегородке. Следовательно, выходная кольцевая секция контактного тракта может начать забиваться. Эту проблему можно решить за счет использования участка, отклоненного кверху, например, на 45°. Вместо прилипания к точке соударения, деформирующиеся частицы будут скользить в более высокое место над движущимся слоем материала в виде частиц, так что деформированные частицы не будут блокировать перепускное отверстие. После определенного роста комок может стать слишком большим, упасть и рассыпаться. В еще одном варианте осуществления рядом с отклоненным кверху участком присутствует участок, наклоненный вниз. В этом варианте осуществления любые частицы, скользящие по отклоненному кверху участку, будут ослабевать («соскакивать») в его верхней части из-за внезапного исчезновения поддержки.

Чтобы предотвратить перетекание материала в виде частиц из одной кольцевой секции контактного тракта в соседнюю наружную секцию над верхним краем перегородки, предпочтительно, чтобы верх перегородки был снабжен ограничителем, например, направленной внутрь полосой, частично покрывающая соседнюю внутреннюю секцию контактного тракта.

Устройство согласно настоящему изобретению можно использовать для многих видов обработки, задействующих материал в виде частиц или газ, таких как термическая обработка материала биомассы, включая охлаждение, их сушка, торрефикация, пиролиз, сжигание и/или газификация, химическая обработка, включая каталитическую обработку, и охлаждение или сушку кормов или пищевых продуктов. Другие виды применения включают в себя разделение материала в виде частиц на фракции по форме, массе, размеру и/или плотности, например, грохочение, при этом устройство согласно настоящему изобретению используется в качестве выдувателя (wind shifter). Обычно материал в виде частиц является сыпучим, как, например, биологические материалы, такие как биомасса, пищевые продукты и корма. В устройстве согласно настоящему изобретению также можно обрабатывать пластмассовые материалы. В случае влажных материалов, которые обладают высокой тенденцией (временно) прилипать к перегородкам, перегородка может быть снабжена не допускающим прилипания покрытием, в частности, участок перегородки у внутренней секции контактного тракта. В случае обработки абразивного материала в виде частиц может применяться износостойкое покрытие. Такие покрытия могут быть предусмотрены в виде отдельной вставки, например, листа и т.п., который можно легко заменить и/или извлечь. Одна или более перегородок могут самостоятельно нагреваться и/или охлаждаться, например двустеночные перегородки. Нагрев перегородок, в частности - крайних внутренних перегородок, снижает риск нежелательного отложения конденсата и прилипания к соответствующим перегородкам.

Изобретение дополнительно поясняется прилагаемыми графическими материалами, на которых:

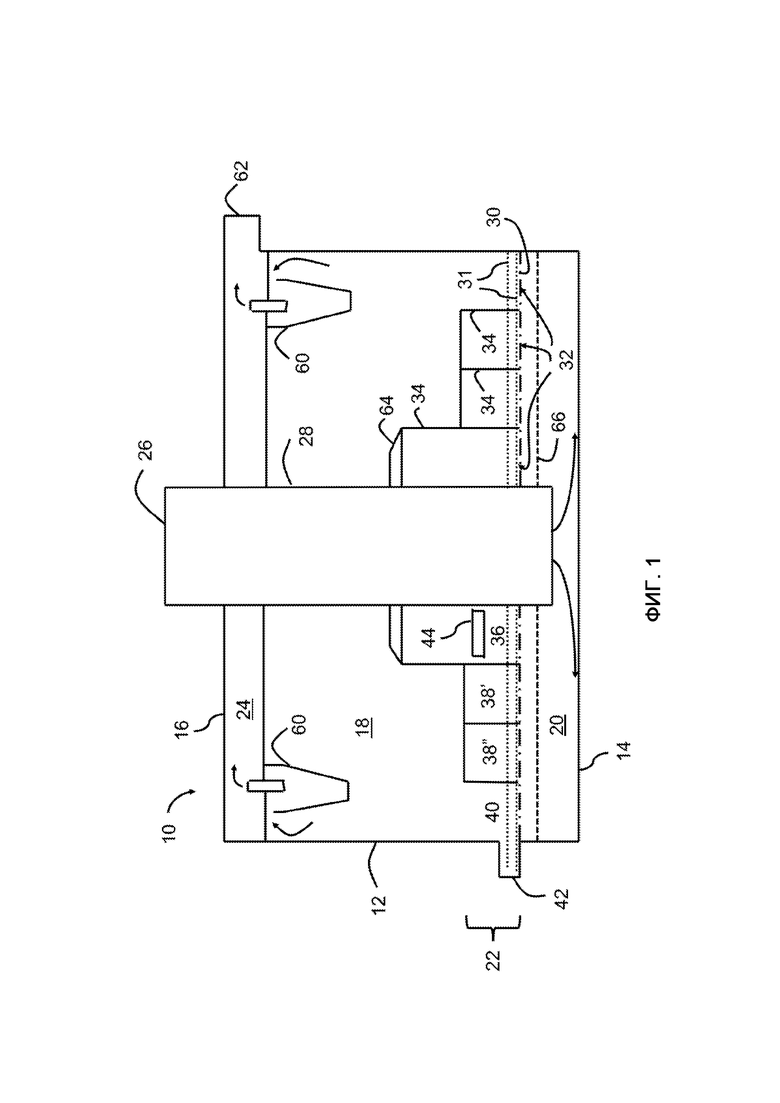

на фиг. 1 показана схема варианта осуществления устройства для контактирования газа и твердого вещества в соответствии с изобретением;

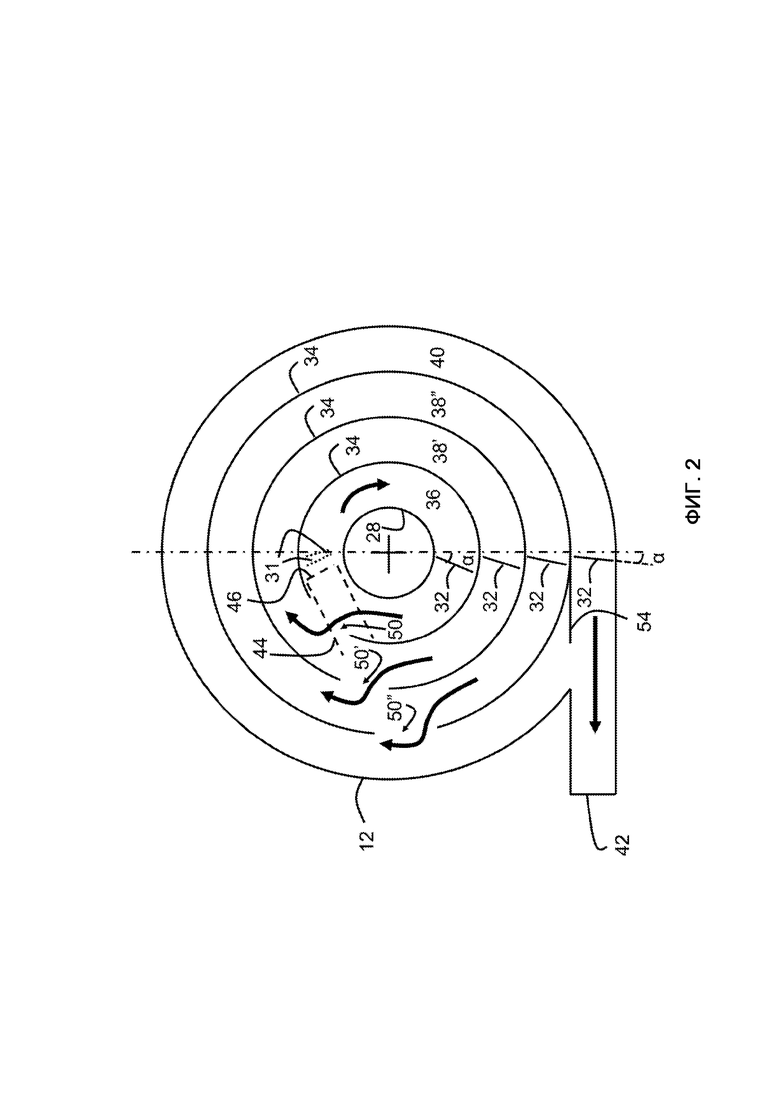

на фиг. 2 показано поперечное сечение зоны контакта варианта осуществления по фиг. 1;

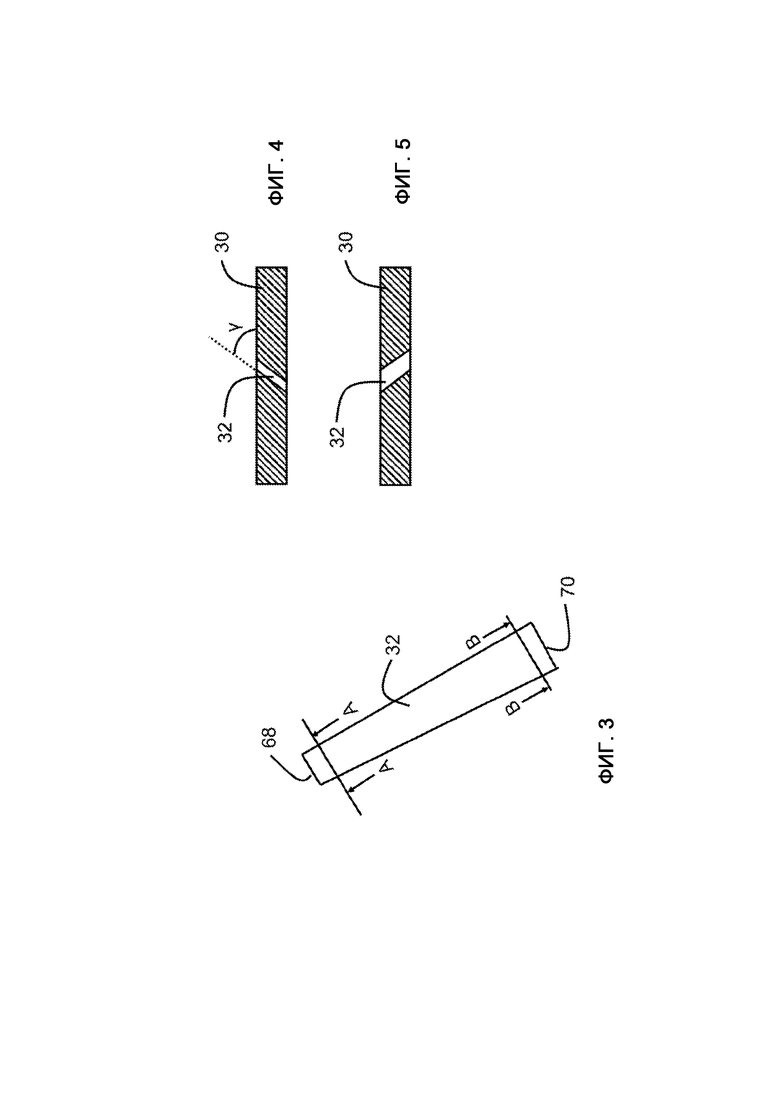

на фиг. 3 показан вид сверху завихряющего отверстия в газораспределительной пластине;

на фиг. 4 показано сечение А-А по фиг. 3;

на фиг. 5 показано сечение В-В по фиг. 3;

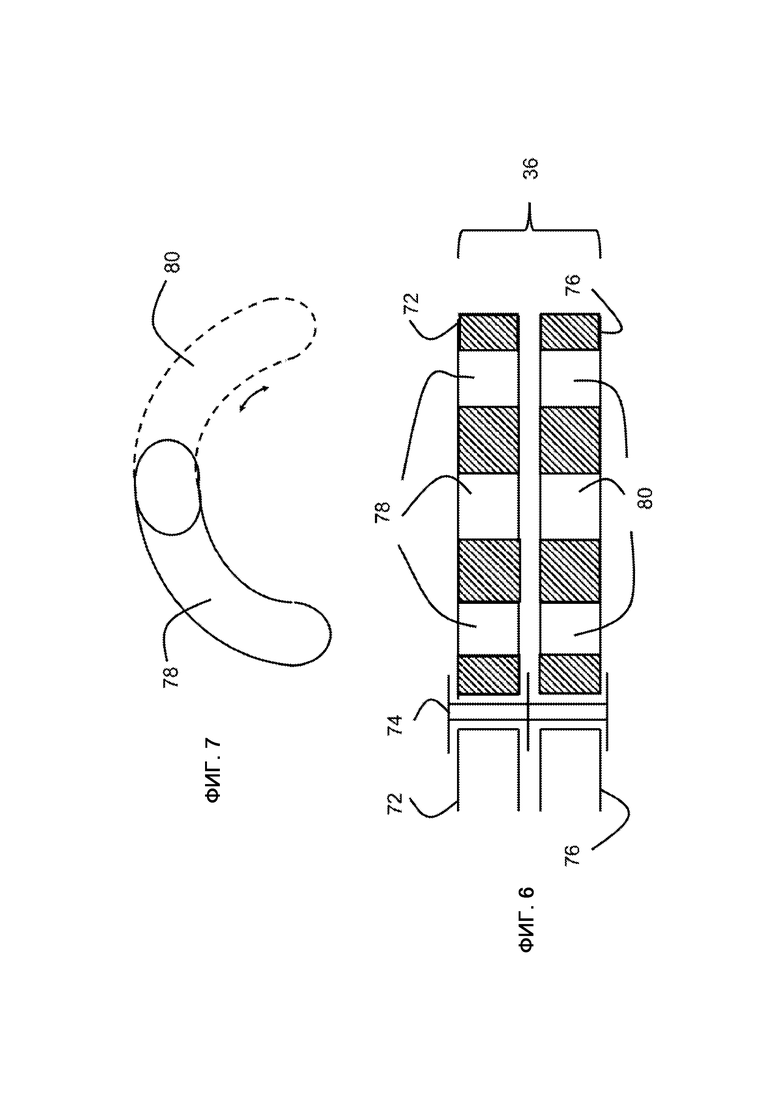

на фиг. 6 показан вариант осуществления коллектора;

на фиг. 7 показан фрагмент с отверстием коллектора; и

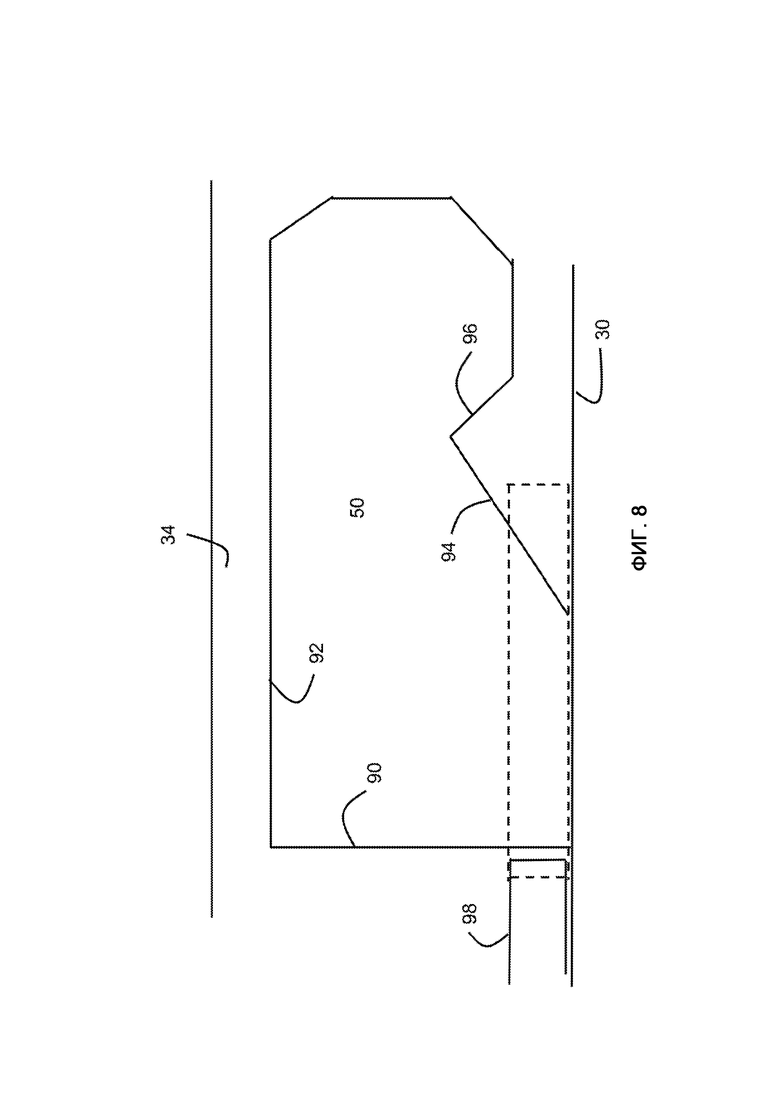

на фиг. 8 показан вариант осуществления перепускного отверстия в перегородке.

На фиг. 1 схематически показан вариант осуществления устройства для контактирования газа и твердого вещества, которое в целом обозначено позицией 10. На фиг. 2 показано поперечное сечение на уровне непосредственно над его газораспределительной пластиной.

Устройство 10 для контактирования газа и твердого вещества содержит цилиндрический корпус 12 с нижней стенкой 14 и верхней стенкой 16, ограничивающий рабочую камеру 18. В рабочей камере 18 разграничены нижняя напорная камера 20, зона 22 контакта и газосборная секция 24. Корпус 12 снабжен газовым входом 26, соединенным с вертикальным центральным каналом 28, который проходит через газораспределительную пластину 30 в нижнюю напорную камеру 20. Газораспределительная пластина 28 снабжена множеством завихряющих отверстий 32, которые выполнены с возможностью ввода направленных газовых струй из газовой напорной камеры 20 в зону 22 контакта. Завихряющие отверстия 32 имеют размер, который предотвращает попадание материала 31 в виде частиц (показан двумя пунктирными линиями на фиг. 1) в напорную камеру 20 из зоны 22 контакта. В зоне 22 контакта, сверху газораспределительной пластины 30 расположены цилиндрические перегородки, образующие контактный тракт, содержащий внутреннюю (крайнюю внутреннюю) кольцевую секцию 36 контактного тракта, соседние промежуточные кольцевые секции 38' и 38'' контактного тракта, соответственно, и наружную (крайнюю наружную) секцию 40 контактного тракта, имеющую тангенциальный выход 42 в месте выпуска для выпускания обработанного материала в виде частиц. Материал в виде частиц подается подающим инжектором 44 (см. также фиг. 2), выходное отверстие 46 которого в месте подачи расположено в крайней внутренней секции 36 между центральным каналом 28 и крайней внутренней перегородкой 34, и который подает материал в виде частиц в виде слоя в направлении, параллельном потоку газа, через завихряющие отверстия 32. Материал в виде частиц увлекается потоком газа по спиралевидному контактному тракту (на фиг. 2 обозначено жирными стрелками) из выходного отверстия 46 по крайней внутренней секции 36, через перепускное отверстие 50 в крайней внутренней перегородке 34, по промежуточной секции 38', через перепускное отверстие 50' в промежуточной перегородке 34', по промежуточной секции 38'', через перепускное отверстие 50'' в крайней наружной перегородке 34'' и по крайней наружной секции 40 через выходное отверстие 42. Как показано, перепускное отверстие 50 в крайней внутренней перегородке 34 находится почти рядом с выходным отверстием 46 подающего инжектора 44 в крайней внутренней кольцевой секции контактного тракта 34, при этом часть материала в виде частиц прошедшая через перепускное отверстие 50, создает пустоту в потоке материала в виде частиц в крайней внутренней кольцевой секции 34 контактного тракта, которая впоследствии заполняется свежим материалом в виде частиц подаваемым подающим инжектором 44. Такой перепуск и последующее пополнение повторяется в промежуточных секциях и в крайней наружной секции по отношению к выходному отверстию 42. Перепускное отверстие 50' в промежуточной перегородке 34' расположено рядом, но ниже по потоку от перепускного отверстия 50 в крайней внутренней перегородке 34. Конфигурация со сдвигом относительно друг друга места подачи, перепускных отверстий и места выпуска вынуждает материал в виде частиц заполнять почти полностью кольцевую секцию контактного тракта (секция дуги >270°) до того, как он перейдет в соседнюю секцию, расположенную снаружи. Опционально, в крайней наружной секции 40 кольцевого контактного тракта расположена отклоняющая стенка 54, которая направляет обработанный материал в виде частиц или его часть через выходное отверстие 42 в месте выхода. В данном варианте осуществления находящаяся вверху рабочей камеры 18 секция 22 газового коллектора содержит один или более сепараторов 60, таких как циклоны, в которых пыль и более легкие частицы отделяются от газового потока. Газовый поток покидает корпус 12 через выходное отверстие 62 для газа. На фиг. 1 также показано, что внутренняя перегородка 34 снабжена ограничителем 64 для предотвращения перетока материала в виде частиц из крайней внутренней секции 36 кольцевого контактного тракта в соседнюю промежуточную кольцевую секцию контактного тракта 38'. В показанном варианте осуществления напорная камера 20 снабжена газовым коллектором 66.

На фиг. 2 схематично показано, что завихряющие отверстия 32 имеют форму щелей. Длина щели приближается к ширине соответствующей кольцевой секции контактного тракта, щели расположены под радиальным углом а, при этом радиальный угол а щелей ступенчато уменьшается от крайней внутренней секции 36 к крайней наружной секции 40.

На фиг. 3 более подробно показан вариант осуществления завихряющего отверстия 32 в виде щели. Как видно из поперечных сечений А-А и В-В на фиг. 4 и 5, вихревое отверстие в виде щели также имеет осевой угол у, при этом ширина щели постепенно увеличивается от внутреннего конца 68 к наружному концу 70.

На фиг. 6 частично показан вариант исполнения коллектора 66 диафрагменного типа. Коллектор 66 содержат верхнюю пластину коллектора, содержащую ряд верхних кольцевых секций 72 коллектора, удерживаемых на месте в профилированных балках 74, причем в нижней части коллектора аналогичные нижние кольцевые секции 76 коллектора установлены с возможностью скольжения. Верхняя и нижняя секции 72 и 76 коллектора снабжены верхними отверстиями 78 коллектора и нижними отверстиями 80 коллектора, соответственно, как правило, выполненными в виде дугообразного сектора. Путем вращения нижней секции 76 коллектора (обозначено стрелкой) можно регулировать проходное сечение для газа, как показано на фиг. 7, где нижнее отверстие 80 коллектора не полностью совмещено с верхним отверстием 78 коллектора.

На фиг. 8 более подробно показан вариант осуществления перепускного отверстия 50 в перегородке 34. Перепускное отверстие 50 ограничено вертикальным передним по потоку краем 90, верхним краем 92, частью верхней поверхности газораспределительной пластины 30, соседней с вертикальным передним краем, отклоненным кверху задним по потоку краевым участком 94 перегородки 34 и соседним, наклоненным вниз участком 96. Наклонный участок 94 служит поверхностью скольжения для частиц, в частности, длинных частиц, таких как волокна, и предотвращает забивание перепускного отверстия 50. Внизу подвижно, например, с возможностью скольжения, расположена нижняя краевая часть 98, благодаря чему можно регулировать перепускное поперечное сечение отверстия 50. Привод для позиционирования нижней краевой части 98 не показан. Такая же конфигурация может быть применена к выпускающему выходу для обработанного материала в виде частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ МНОГОСТАДИЙНОЙ ОБРАБОТКИ ПСЕВДООЖИЖЕННЫХ ТВЕРДЫХ ЧАСТИЦ | 2008 |

|

RU2484889C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СИСТЕМА АВАРИЙНОЙ МЕХАНИЧЕСКОЙ ЗАЩИТЫ ПОТРЕБИТЕЛЯ ВЫСОКОЭНЕРГЕТИЧЕСКОГО РАБОЧЕГО ТЕЛА | 2003 |

|

RU2257481C2 |

| Судовая печь для сжигания обводненных нефтеотходов сепарации тяжелого топлива для судовых дизелей | 1972 |

|

SU474459A1 |

| Газовый затвор протяжной печи | 1988 |

|

SU1657531A1 |

| КОМПРЕССОР ДЛЯ ГАЗОВОЙ ТУРБИНЫ | 2008 |

|

RU2488008C2 |

| Аппарат с псевдоожиженным слоем | 1980 |

|

SU902802A1 |

| АППАРАТ И ПРОЦЕСС ДЛЯ ОТДЕЛЕНИЯ ГАЗОВ ОТ КАТАЛИЗАТОРА | 2020 |

|

RU2782503C1 |

| ПЕННЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 1994 |

|

RU2078293C1 |

Изобретение относится к устройству для обработки потока материала в виде частиц за счет контакта с потоком газа. Устройство (10) для обработки потока материала в виде частиц за счет контакта с потоком газа, содержащее корпус (12), образующий рабочую камеру (18). Эта камера (18) содержит газораспределительную пластину (30), имеющую отверстия (32). Газораспределительная пластина (930) отделяет нижнюю газовую напорную камеру (18) от зоны (22) контакта газа с твердым веществом. Зона (22) контакта имеет по меньшей мере одну цилиндрическую перегородку, отходящую вертикально вверх от газораспределительной пластины, отделяющую внутреннюю секцию (36) от соседней кольцевой наружной секции (38; 40). Указанная по меньшей мере одна перегородка снабжена перепускным отверстием (50) для материала в виде частиц. Корпус (12) также имеет вход (44) для подачи материала в виде частиц во внутреннюю секцию (36) и выход (42) для выпуска обработанного материала в виде частиц из кольцевой наружной секции (40). Технический результат - улучшение использования доступного реакторного объема в устройстве для контактирования газа и твердого вещества. 2 н. 14 з. п. ф-лы, 8 ил.

1. Устройство (10) для обработки потока материала в виде частиц за счет контакта с потоком газа, содержащее

корпус (12), образующий рабочую камеру (18) и имеющий газовый вход (26) для подачи потока газа в напорную камеру (20) рабочей камеры (18);

причем рабочая камера (18) содержит

напорную камеру (20), расположенную в нижней части рабочей камеры (18),

зону (22) контакта, расположенную над напорной камерой (20), для контактирования потока материала в виде частиц с потоком газа,

причем напорная камера (20) и зона (22) контакта разделены газораспределительной пластиной (30),

причем зона (22) контакта содержит контактный тракт для контакта между потоком материала в виде частиц и потоком газа, при этом зона контакта имеет множество цилиндрических перегородок (34), отходящих вертикально вверх от газораспределительной пластины (30), отделяющих внутреннюю секцию (36) контактного тракта от соседней кольцевой наружной секции (38; 40), причем каждая перегородка (34) имеет перепускное отверстие (50), обеспечивающее возможность прохождения материала в виде частиц из внутренней секции (36) в соседнюю наружную секцию (38, 40) контактного тракта, отделенную соответствующей перегородкой, причем внутренняя секция (36) контактного контакта представляет собой кольцевую внутреннюю секцию (36), при этом перепускное отверстие (50) внутренней перегородки (34) и перепускное отверстие (50) в соседней наружной перегородке (34) разнесены по меньшей мере на 270°, если смотреть в направлении перемещения материала в виде частиц в кольцевой секции (36, 38) контактного тракта между соседними перегородками (34),

причем газораспределительная пластина (30) снабжена отверстиями (32), обеспечивающими возможность прохождения потока газа из напорной камеры (20) в зону (22) контакта в наклонно восходящем направлении, чтобы обеспечивать перемещение материала в виде частиц в направлении перемещения по контактному тракту в зоне (22) контакта,

корпус (12) дополнительно содержит вход (44) для подачи материала в виде частиц во внутреннюю секцию (36) контактного тракта в месте подачи перед перепускным отверстием (50) в соседней перегородке (34), если смотреть в направлении перемещения материала в виде частиц во внутренней секции контактного тракта; причем место подачи во внутренней секции (36) контактного тракта и перепускное отверстие (50) в соседней перегородке (38) разнесены по меньшей мере на 270°, если смотреть в направлении перемещения материала в виде частиц во внутренней секции (36) контактного тракта; а также содержит выход (42) для выпуска обработанного материала в виде частиц из кольцевой наружной секции (40) контактного тракта в месте выпуска за перепускным отверстием (50) в соседней перегородке (34), если смотреть в направлении перемещения материала в виде частиц в кольцевой наружной секции (40) контактного тракта, причем место выпуска в кольцевой наружной секции (40) контактного тракта и перепускное отверстие (50) в соседней перегородке (34) разнесены по меньшей мере на 270°, если смотреть в направлении перемещения материала в виде частиц в кольцевой наружной секции (40) контактного тракта.

2. Устройство по п. 1, в котором газовый вход (26) содержит центральный канал (28), проходящий через зону (22) контакта в газовую напорную камеру (20), при этом канал (28) ограничивает внутреннюю сторону кольцевой внутренней секции (36) контактного тракта.

3. Устройство по любому из предшествующих пунктов, в котором перепускное отверстие (50) в наружной перегородке (34) находится рядом с перепускным отверстием (50) в соседней внутренней перегородке (34), если смотреть в направлении, противоположном направлению перемещения материала в виде частиц в кольцевой секции (36, 38) контактного тракта между соседними перегородками (34).

4. Устройство по любому из предшествующих пунктов, в котором газораспределительная пластина (30) содержит направленные наружу щелевые отверстия (32), расположенные в кольцевых секциях.

5. Устройство по п. 4, в котором в каждой кольцевой секции отверстия (32) расположены под радиальным углом относительно радиуса газораспределительной пластины (30), предпочтительно, радиальный угол отверстий (32) ступенчато уменьшается от внутренней кольцевой секции (36) к наружной кольцевой секции (40).

6. Устройство по любому из предшествующих пунктов, в котором газораспределительная пластина (30) содержит направленные наружу щелевые отверстия (32), расположенные в кольцевых секциях, причем отверстия (32) имеют осевой угол относительно оси зоны контакта в направлении потока материала в виде частиц.

7. Устройство по любому из предшествующих пунктов, в котором газораспределительная пластина (30) содержит щелевые отверстия (32), расположенные в кольцевых секциях, причем ширина щелевого отверстия (32) увеличивается от его внутреннего конца к его наружному концу.

8. Устройство по любому из предшествующих пунктов, в котором напорная камера (20) содержит коллектор (66), расположенный под газораспределительной пластиной (30), имеющий отверстия (78; 80) коллектора, размер которых является регулируемым.

9. Устройство по п. 8, в котором коллектор (66) содержит нижние кольцевые пластинчатые секции (76), имеющие нижние отверстия (80) коллектора, и верхние кольцевые пластинчатые секции (72), имеющие верхние отверстия (78) коллектора, причем взаимодействующие нижние и верхние кольцевые пластинчатые секции (72, 76) являются концентрически смещаемыми относительно друг друга.

10. Устройство по любому из пп. 8, 9, в котором отверстия (78, 80) коллектора имеют конфигурацию щели с дугообразным сечением.

11. Устройство по любому из предшествующих пунктов, в котором наружная кольцевая секция (40) контактного тракта имеет отклонитель (52) для направления обработанного твердого материала к выпускающему выходу (42).

12. Устройство по любому из предшествующих пунктов, в котором перепускное отверстие (50) имеет регулируемый размер.

13. Устройство по п. 12, в котором нижний край (98) перепускного отверстия (50) в перегородке (34) имеет регулируемую высоту над газораспределительной пластиной (30).

14. Устройство по любому из предшествующих пунктов, в котором задний по потоку направленный вверх край перепускного отверстия (50) имеет участок (94), наклоненный в направлении потока материала в виде частиц рядом с отверстием.

15. Устройство по любому из предшествующих пунктов, в котором верх перегородки снабжен ограничителем (64) для предотвращения прохождения материала в виде частиц над верхним краем из внутренней секции в соседнюю наружную секцию.

16. Способ обработки материала в виде частиц за счет контакта материала в виде частиц с газом или обработки газа, содержащегося в устройстве (10) по любому из предшествующих пунктов, причем указанная обработка выбрана из группы, содержащей термическую обработку материала биомассы в виде частиц, включая охлаждение, сушку, торрефикацию, пиролиз, сжигание и/или газификацию; химическую обработку, включая каталитическую обработку и охлаждение или сушку кормов или пищевых продуктов, разделение материала в виде частиц на фракции на основании формы, массы, размера и/или плотности, включающий в себя этапы, на которых:

- подают материал в виде частиц в кольцевую внутреннюю секцию (36) контактного тракта в месте подачи перед перепускным отверстием (50) в соседней перегородке (34), если смотреть в направлении перемещения материала в виде частиц во внутренней секции контактного тракта;

- введение потока газа через газовый вход (26) в напорной камере (20) рабочей камеры (18) и пропускание газа через отверстия (32) газораспределительной пластины (30) в зону (22) контакта;

- перемещение материала в виде частиц потоком газа из места подачи вдоль контактного тракта в место выпуска в кольцевой наружной секции (40); и

выпуск обработанного материала в виде частиц из кольцевой наружной секции (40) через выход (42) в месте выпуска.

| WO 2012171567 A1, 20.12.2012 | |||

| WO 2006067546 A1, 29.06.2006 | |||

| WO 9723284 A1, 03.07.1997 | |||

| WO 2006027009 A1, 16.03.2006 | |||

| КОНТАКТНЫЙ АППАРАТ | 0 |

|

SU264348A1 |

Авторы

Даты

2023-08-01—Публикация

2020-03-17—Подача