Изобретение относится к контрольно-измерительной технике и может быть использовано при производстве металлопленочных датчиков давления с повышенной точностью измерения и работоспособных в широком диапазоне температур.

Известен способ термокомпенсации тензомоста (RU 2031355 С1, G01B 7/16, опубликовано 20.03.1995), заключающийся в том, что на тензомост воздействуют перепадами температур, измеряют выходные сигналы тензомоста и корректируют расчетные значения термокомпенсирующих резисторов эмпирическим путем. При этом один из термокомпенсирующих резисторов располагают на этой мембране в зоне максимального градиента термодеформации, перепад температур создают потоком жидкого азота на мембрану, а корректировку термокомпенсирующего резистора на мембране выполняют путем «короткого замыкания» его части.

Недостатком известного способа является низкая точность термокомпенсации.

Известен способ настройки тензорезисторных датчиков с мостовой измерительной цепью по аддитивной температурной погрешности (RU2307998 C1, G01B 7/16, опубликовано 10.10.2007), заключающийся в предварительной балансировке мостовой схемы в нормальных температурных условиях в пределах ±0,5% номинального выходного сигнала и определении плеча сбалансированного датчика, в которое подключают термозависимый компенсационный резистор последовательно рабочему тензорезистору, при этом производят предварительную сборку датчика с учетом герметизации внутренней полости для датчиков относительного давления, и устанавливают его в технологический штуцер с номинальным значением момента затяжки, определяют начальный выходной сигнал U0t при температуре эксплуатации датчика Т, устанавливают в определенное ранее плечо технологический термозависимый компенсационный резистор RβT с максимально возможным температурным коэффициентом сопротивления (ТКС), который можно получить при выбранной технологии изготовления, технологический термозависимый компенсационный резистор должен изготавливаться по технологии рабочих тензорезисторов и устанавливаться по технологии рабочих тензорезисторов и устанавливаться на упругом элементе в зоне установки рабочих тензорезисторов, а его номинал должен быть равным 2-2,5% от номинала рабочего тензорезистора, к которому он подключается. После установки технологического термозависимого компенсационного резистора при нормальной температуре производят балансировку мостовой цепи путем включения в смежное плечо, относительно плеча подключения технологического термозависимого компенсационного резистора, последовательно с рабочим тензорезистором, термонезависимого балансировочного резистора RбT, который устанавливается в датчике вне зоны действия температурного поля измеряемого параметра (например, во вторичном преобразователе), и его ТКС должен быть не более ±0,1% ТКС рабочих тензорезисторов, определяют начальный выходной сигнал датчика U0βt при температуре эксплуатации Т, рассчитывают номинал рабочего термозависимого компенсационного резистора Rβ по определенному соотношению.

Недостатком данного способа компенсации аддитивной температурной погрешности мостовой схемы является низкая точность термокомпенсации.

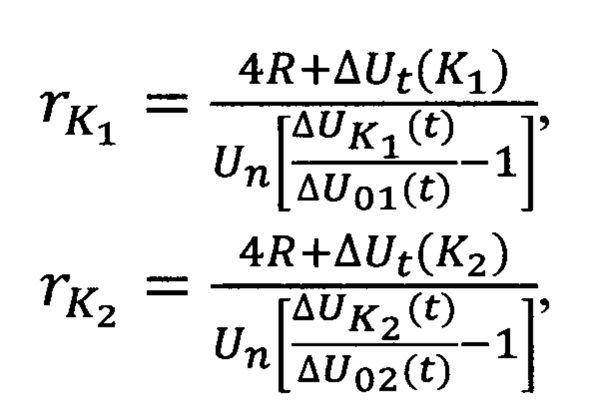

Наиболее близким к предлагаемому по технической сущности является (RU 2028584, G01L 9/04, опубликовано 09.02.1995) способ настройки тонкопленочного датчика давления, заключающийся во временном введении в мостовую схему двух компенсационных резисторов, изменении внешней температуры, определении начального выходного сигнала и его изменении от действия температуры, определении сопротивления этих резисторов при начальном выходном сигнале, близком к нулю, и окончательном введении их в мостовую измерительную схему, причем в нем последовательно полностью закорачивают термочувствительный компенсационный резистор и тензочувствительный компенсационный резистор и определяют требуемые сопротивления тензочувствительного и термочувствительного резисторов из соотношений

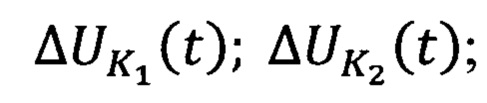

где ΔUt(K1); ΔUt(K2) - соответственно изменение начального выходного сигнала при изменении сопротивления тензочувствительного и термочувствительного компенсационного резистора от нуля до его максимального значения при постоянной температуре;

- соответственно изменение начального выходного сигнала датчика при перепаде температуры от комнатной до минус 196°С при постоянном сопротивлении тензочувствительного и термочувствительного компенсационных резисторов, равном его максимальному значению;

- соответственно изменение начального выходного сигнала датчика при перепаде температуры от комнатной до минус 196°С при постоянном сопротивлении тензочувствительного и термочувствительного компенсационных резисторов, равном его максимальному значению;

ΔU01(t); ΔU02(t) - соответственно максимальное изменение начального выходного сигнала датчика при перепаде температуры от комнатной до минус 196°С при сопротивлении тензочувствительного и термочувствительного компенсационных резисторов, равном нулю; R и Un - соответственно сопротивление плеча и напряжение питания мостовой схемы, после чего закорачивают термочувствительный компенсационный резистор до требуемого сопротивления.

Недостатком данного способа компенсации является низкая точность термокомпенсации.

Целью изобретения является увеличение точности термокомпенсации.

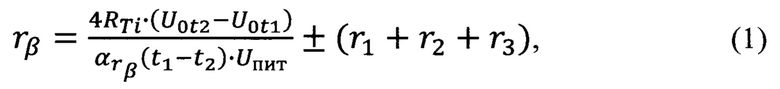

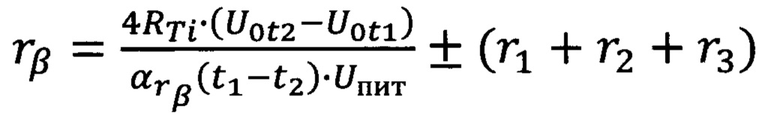

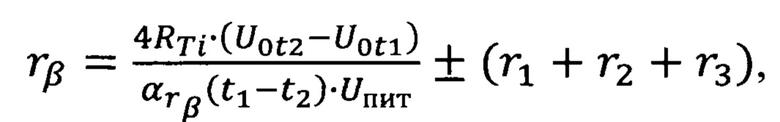

Поставленная цель достигается тем, что в способе настройки тонкопленочного датчика давления, заключающемся во введении в мостовую схему термочувствительного компенсационного резистора, изменении внешней температуры, определении начального выходного сигнала датчика и его изменении от действия температуры, при этом термочувствительный компенсационный резистор последовательно полностью закорачивают и определяют требуемое сопротивление, согласно изобретения перед определением начального выходного сигнала определяют точное значение температурного коэффициента сопротивления (ТКС) термочувствительного компенсационного резистора, а требуемое сопротивление его определяют из следующего математического выражения:

где rβ - сопротивление термочувствительного компенсационного резистора, Ом;

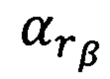

- ТКС термочувствительного компенсационного резистора Rβ, 1/°С;

- ТКС термочувствительного компенсационного резистора Rβ, 1/°С;

Uпит - напряжение на ЧЭ, при котором проводились замеры, мВ;

t1, t2 - температуры плюс 22°С и минус 196°С соответственно, при которых проводились замеры начального выходного сигнала;

U0t1 - значение начального выходного сигнала при температуре плюс 22°С, мВ;

U0t2 - значение начального выходного сигнала при температуре минус 196°С, мВ;

r1, r2, r3 - значения сопротивлений соединительных проводов;

RTi - значение сопротивления тензорезистора (если начальный выходной сигнал при изменении температуры от плюс 22°С до минус 196°С увеличивается, то в формулу подставлять значение сопротивления R4, а если уменьшается - R3), Ом.

Определение ТКС термочувствительного компенсационного резистора необходимо для точного определения величины сопротивления термокомпенсационного золотого резистора, т.к. определяемое точное значение ТКС напыленного золотого терморезистора (ориентировочно 0,0026 - 0,0028 1/°С) значительно отличается от справочного значения ТКС золота (ориентировочно 0,0039 1/°С), приведенных в известных нормативно-справочных документах для различных расчетов.

Предложенное математическое выражение позволяет более точно определять сопротивление термокомпенсационного резистора, что обусловлено уточненным значением сопротивления тензорезистора, точного значения ТКС термокомпенсационного резистора, а также соответствием математического выражения принципу работы мостовой измерительной схемы.

Данный способ настройки позволяет проводить компенсацию температурной погрешности начального выходного сигнала с повышенной точностью и меньшей трудоемкостью вследствие применения уточненного математического соотношения по определению сопротивления термочувствительного компенсационного резистора, а также вследствие точного расчета его ТКС.

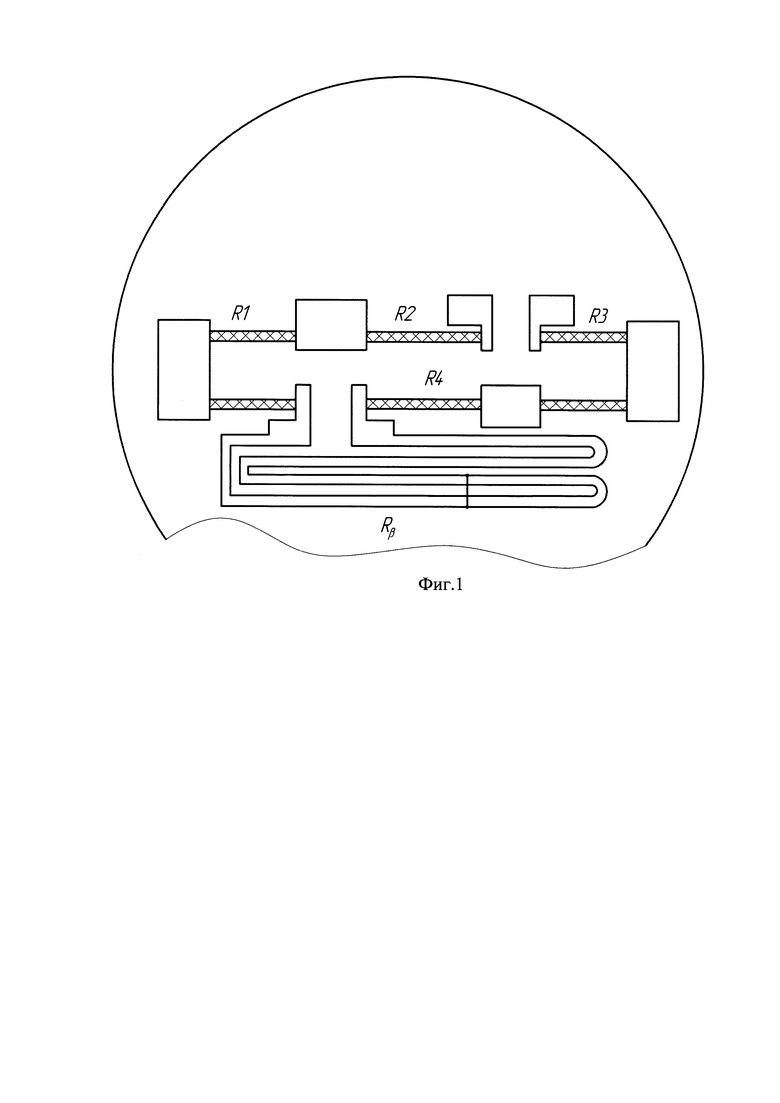

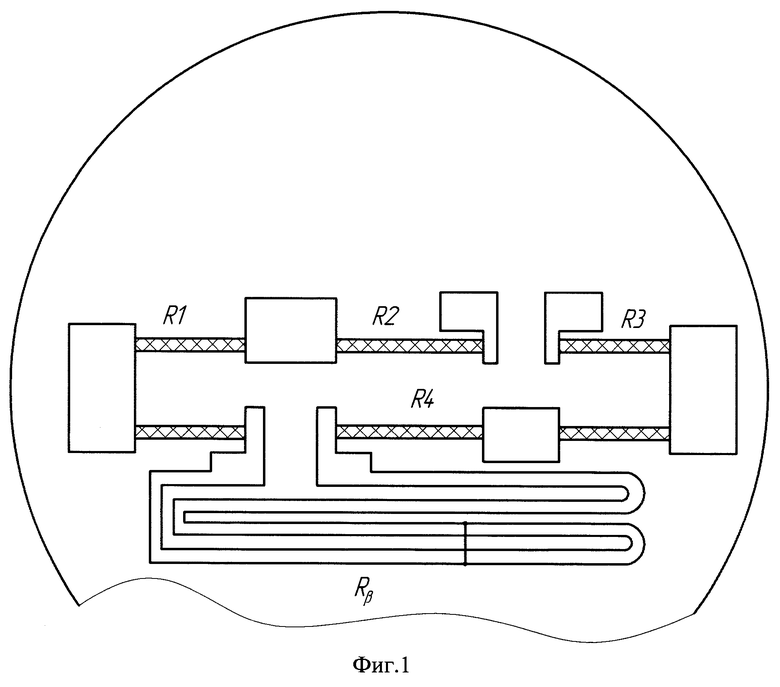

На фиг.1 изображена мостовая измерительная схема, разрез, поясняющая изобретение, состоящая из тензорезисторов R1…R4 и термочувствительного компенсационного резистора Rβ.

Способ настройки реализуется следующим образом.

В датчике давления, содержащем напыленный упругий элемент, на котором расположена мостовая измерительная схема, состоящая из тензорезисторов и термочувствительного компенсационного резистора Rβ, в нормальных климатических условиях замеряют сопротивление термочувствительного компенсационного резистора Rβ, выполненного из золота Зл 999,9, замеряют начальный выходной сигнал датчика при полностью закороченном термочувствительном компенсационном резисторе.

Проводят захолаживание датчика до температуры измеряемой среды, например до температуры жидкого азота (минус 196°С). Замеряют сопротивление компенсационного резистора Rβ.

Замеряют начальный выходной сигнал датчика при закороченном термочувствительном компенсационном резисторе.

Рассчитывают точное значение ТКС термочувствительного компенсационного резистора в данном диапазоне температур.

По формуле (1) определяют значение сопротивления термочувствительного компенсационного резистора rβ.

где rβ - сопротивление термочувствительного компенсационного резистора, Ом;

- ТКС термочувствительного компенсационного резистора rβ, 1/°С;

- ТКС термочувствительного компенсационного резистора rβ, 1/°С;

Uпит - напряжение на ЧЭ, при котором проводились замеры, мВ;

t1, t2 - температуры плюс 22°С и минус 196°С соответственно, при которых проводились замеры начального выходного сигнала;

U0t1 - значение начального выходного сигнала при температуре плюс 22°С, мВ;

U0t2 - значение начального выходного сигнала при температуре минус 196°С, мВ;

r1, r2, r3 - значения сопротивлений соединительных проводов;

RTi - значение сопротивления тензорезистора (если начальный выходной сигнал при изменении температуры от плюс 22°С до минус 196°С увеличивается, то в формулу подставлять значение сопротивления R4, а если уменьшается - R3), Ом;

Проводят корректировку сопротивления термочувствительного компенсационного резистора до расчетного значения путем закорачивания его части.

Совокупность предложенных технических решений позволит повысить точность измерения термокомпенсации.

Изобретение относится к контрольно-измерительной технике и может быть использовано при производстве металлопленочных датчиков давления с повышенной точностью измерения и работоспособных в широком диапазоне температур. Способ настройки тонкопленочного датчика давления заключается во введении в мостовую схему термочувствительного компенсационного резистора, изменении внешней температуры, определении начального выходного сигнала датчика и его изменении от действия температуры, при этом термочувствительный компенсационный резистор последовательно полностью закорачивают и определяют требуемое сопротивление, согласно изобретению перед определением начального выходного сигнала определяют точное значение температурного коэффициента сопротивления (ТКС) термочувствительного компенсационного резистора, а требуемое сопротивление его определяют из следующего математического выражения:

.

.

Техннческий результат - повышение точности термокомпенсации. 1 ил.

Способ настройки тонкопленочного датчика давления, заключающийся во введении в мостовую схему термочувствительного компенсационного резистора, изменении внешней температуры, определении начального выходного сигнала датчика и его изменении от действия температуры, определении сопротивления этого резистора при начальном выходном сигнале, близком к нулю, при этом термочувствительный компенсационный резистор последовательно полностью закорачивают и определяют требуемое сопротивление, отличающийся тем, что перед определением начального выходного сигнала определяют точное значение температурного коэффициента сопротивления (ТКС) термочувствительного компенсационного резистора, а требуемое сопротивление его определяют из следующего математического выражения:

где rβ - сопротивление термочувствительного компенсационного резистора, Ом;

- ТКС термочувствительного компенсационного резистора rβ, 1/°С;

- ТКС термочувствительного компенсационного резистора rβ, 1/°С;

Uпит - напряжение на ЧЭ, при котором проводились замеры, мВ;

t1, t2 - температуры плюс 22°С и минус 196°С соответственно, при которых проводились замеры начального выходного сигнала;

U0t1 - значение начального выходного сигнала при температуре плюс 22°С, мВ;

U0t2 - значение начального выходного сигнала при температуре минус 196°С, мВ;

r1, r2, r3 - значения сопротивлений соединительных проводов;

RTi - значение сопротивления тензорезистора, если начальный выходной сигнал при изменении температуры от плюс 22°С до минус 196°С увеличивается, то в формулу подставляют значение сопротивления R4, а если уменьшается - R3, Ом.

| СПОСОБ НАСТРОЙКИ ТЕРМОУСТОЙЧИВОГО ДАТЧИКА ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЁНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2014 |

|

RU2581454C1 |

| RU 2010134298 A, 27.02.2012 | |||

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО НАСТРОЙКИ | 1985 |

|

RU2028584C1 |

| КОСВЕННЫЙ СПОСОБ НАСТРОЙКИ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ С МОСТОВОЙ ИЗМЕРИТЕЛЬНОЙ ЦЕПЬЮ ПО АДДИТИВНОЙ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ | 2006 |

|

RU2307998C1 |

| US 4172389 A1, 30.10.1979. | |||

Авторы

Даты

2023-08-08—Публикация

2023-04-24—Подача