Изобретение относится к способам сепарирования полидисперсных жидких систем и может быть использовано на нефтяных месторождениях, на судовых сепараторах для очистки нефти; в пищевой промышленности при переработке молока.

Известны способы отделения примесей и воды от нефти [Капустин, В.М. Технология переработки нефти. В 4-х частях. Часть первая. Первичная переработка нефти. / Капустин В.М.; Под ред. О.Ф. Глаголевой. - Москва: КолосС, 2013. - 334 с.], очистки топлива и масел от вредных примесей, воды и твердых частиц [Капустин, В.М. Технология переработки нефти. В 4-х частях. Часть третья. Производство нефтяных смазочных материалов. / Капустин В.М., Тонконогов Б.П., Фукс И.Г.; - Москва: Химия, 2014. - 328 с.], разделения молока на сливки и обрат за счет центробежного сепарирования [Бремер Г.И. Молочные сепараторы, теория, расчет, конструкция и производство сельхозмашин. - М.: Сельхозгиз, 1996].

Известные способы сепарирования полидисперсных жидких систем (как нефти, так и молока) осуществляются по технологической цепочке, предусматривающей предварительный подогрев исходной полидисперсной жидкости до определенной температуры и сепарирование исходной полидисперсной жидкости. Обычно исходную полидисперсную жидкость (сырая нефть, загрязненное топливо или масло; молоко), имеющую начальную температуру 5-15°С, подают в подогреватель и нагревают до температуры сепарирования (для нефти температура сепарирования составляет 65-70°С; для молока температура сепарирования составляет 40-45°С). После чего исходная полидисперсная жидкость попадает в барабан сепаратора, на выходе из которого получают выходной продукт сепарирования и осадок (для нефти это товарная нефть и пластовая вода с минеральными солями, для молока - сливки и обрат).

Для обеспечения заданной температуры сепарирования в существующих установках для сепарирования как нефти, так и молока, применяют устройства для предварительного подогрева исходной полидисперсной жидкости.

Преобразование энергии при реализации указанного способа сепарирования полидисперсных жидких систем (ПДЖС) осуществляется в следующей последовательности: источник электрической энергии - статор асинхронного электродвигателя - ротор асинхронного электродвигателя - муфта - повышающий редуктор - вал - барабан сепаратора. Для обеспечения преодоления сопротивления дополнительных механических ступеней в кинематической схеме установленная мощность приводного электродвигателя выбирается большей, что снижает массо-габаритные показатели установки для сепарирования ПДЖС. Кроме того, как и у всех электродвигателей часть потребляемой из сети электрической энергии теряется в виде тепла при протекании электрического тока по обмотке статора электродвигателя, и чем больше величина тока - тем больше потери в обмотке статора электродвигателя

Недостатками данного способа сепарирования ПДЖС являются:

• затраты на предварительный подогрев исходной полидисперсной жидкости повышают энергоемкость процесса сепарирования, снижая его энергоэффетивность;

• данный способ не предусматривает настройку скорости сепарирования при изменяющейся плотности исходной полидисперсной жидкости, что влияет на качество выходного продукта сепарирования;

• наличие промежуточных кинематических связей (в т.ч. редуктора) снижает КПД процесса сепарирования ПДЖС;

• наличие промежуточных кинематических связей снижает массо-габаритные показатели процесса сепарирования ПДЖС.

Известны установки для сепарирования ПДЖС (как нефти, так и молока) [Конструктивно-интегрированный частотно-управляемый электропривод. Монография / Б.Х. Гайтов; - Краснодар: Изд-во филиал ВУНЦ ВВС «ВВА им. проф. Н.Е. Жуковского и Ю.А. Гагарина», 2011. - 355 с.; Пахомов, С.В. Параметры и характеристики электропривода молочных сепараторов с аксиальным двигателем: Дис. канд. техн. наук. Краснодар, 2003, - 165 с.], реализующие способ сепарирования, предусматривающий частотное регулирование скорости вращения барабана сепаратора для поддержания неизменной первоначально заданной скорости сепарирования при изменении плотности исходной полидисперсной жидкости. Такие установки содержат регулятор скорости вращения барабана сепаратора (преобразователь частоты - ПЧ). Преобразование энергии при реализации указанного способа сепарирования ПДЖС осуществляется в следующей последовательности: источник электрической энергии - ПЧ - статор асинхронного электродвигателя - ротор асинхронного электродвигателя - муфта - вал - барабан сепаратора.

Плотность исходной полидисперсной жидкости (сырая нефть, загрязненное топливо или масло; молоко) в процессе сепарирования может изменяться (для нефти плотность может изменяться в пределах от 800 до 970 кг/м3, для молока - в пределах 1027 - 1033 кг/м3).

Недостатками данного способа сепарирования ПДЖС являются:

•указанный способ не предусматривает настройку номинальной скорости сепарирования под изменяющуюся плотность исходной полидисперсной жидкости, что влияет на качество выходного продукта сепарирования;

• затраты на предварительный подогрев исходной полидисперсной жидкости повышают энергоемкость процесса сепарирования, снижая его энергоэффетивность.

Наиболее близким к заявляемому изобретению по технической сущности, достигаемому техническому результату и принятым за прототип является «Способ сепарирования нефти» [патент RU № 2585636, 27.05.2016г., автор Копелевич Л.Е.], который позволяет снизить энергозатраты и интенсифицировать процесс сепарирования ПДЖС.

Данный способ сепарирования нефти (как исходной полидисперсной жидкости) включает предварительный нагрев сырой нефти, ее сепарирование, получение очищенной нефти и осадка. При этом сырая нефть предварительно подогревается в подогревателе до температуры 58-60°C, а затем, проходя по залитым компаундом трубкам, опоясывающим обмотку статора сепаратора, дополнительно подогревается за счет тепловыделений в обмотках и магнитопроводах статора электродвигателя сепаратора. Далее в торцовой и цилиндрической частях барабана сепаратора, одновременно являющегося ротором электродвигателя сепаратора, нефть подогревается до температуры, необходимой для сепарирования 65-70°C. Кроме того, при этом нефть подвергается воздействию электромагнитного поля с аксиальной и цилиндрической частей статора электродвигателя сепаратора

Реализация указанного способа сепарирования позволяет снизить энергозатраты на процесс сепарирования нефти за счет использования тепловыделений двух элементов статора (цилиндрической и аксиальной частей) электродвигателя сепаратора, а также барабана сепаратора, являющегося одновременно ротором электродвигателя сепаратора. При этом возможно уменьшить предварительный подогрев сырой нефти на 7-10% от необходимой разницы температур, на которую нужно подогреть исходную нефть, что, в свою очередь, позволяет снизить мощность подогревателя нефти.

Однако, данный способ сепарирования, снижая энергозатраты в процессе сепарирования, не позволяет оптимизировать энергозатраты для предварительного подогрева продукта сепарирования,

Это объясняется тем, что исходная полидисперсная жидкость первоначально подается во внешний подогреватель. В этом подогревателе исходная полидисперсная жидкость частично подогревается, а затем подается по трубкам, опоясывающим обмотки статора сепаратора, залитых компаундом, для дополнительного подогрева. Так как тепловыделения в обмотках и магнитопроводах статора электродвигателя, зависящие от режима работы сепараторной установки, не являются величиной постоянной, поэтому нельзя заранее предсказать величину дополнительного подогрева исходной полидисперсной жидкости в трубках, опоясывающие обмотку статора сепаратора. И для обеспечения до начала самого процесса сепарирования необходимого предварительного подогрева исходной полидисперсной жидкости не представляется возможным снизить мощность внешнего подогревателя полностью на величину мощности тепловыделений в обмотках и магнитопроводах статора электродвигателя сепаратора. Кроме того, подавая в трубки, опоясывающие обмотки статора сепаратора, нагретую жидкость, не представляется возможным эту жидкость использовать как хладагент для охлаждения обмоток и магнитопроводов статора, повышая тем самым токовые нагрузки двигателя, и тем самым повышая массо-габаритные показатели процесса сепарирования.

Кроме того, способ по прототипу не обеспечивает номинальную скорость сепарирования при изменяющейся плотности исходной полидисперсной жидкости, то есть не может обеспечивать необходимое качество выходного продукта сепарирования.

Задачей изобретения является разработка способа сепарирования полидисперсных жидких систем с заданным качеством выходного продукта при изменяющейся плотности исходной полидисперсной жидкости, снижение энергозатрат на предварительный подогрев исходной полидисперсной жидкости и сепарирование, снижение установленной мощности, повышение массо-габаритный показателей.

Техническим результатом изобретения является снижение энергозатрат при сепарировании, снижение установленной мощности и повышение массо-габаритных показателей при сепарировании, повышение качества сепарирования полидисперсных жидких систем.

Технический результат достигается тем, что способ сепарирования полидисперсных жидких систем, включающий предварительный нагрев исходной полидисперсной жидкости до температуры, необходимой для сепарирования, в подогревателе, при ее прохождении по трубкам, опоясывающим обмотку статора сепаратора, залитых компаундом, за счет тепловыделений в обмотках и магнитопроводах статора электродвигателя сепаратора, в торцовой и цилиндрической частях барабана сепаратора, одновременно являющегося ротором электродвигателя сепаратора, сепарирование исходной полидисперсной жидкости, получение выходного продукта и осадка, отличающийся тем, что охлаждение обмоток и магнитопровода статора электродвигателя сепаратора и одновременный предварительный нагрев исходной полидисперсной жидкости до температуры, необходимой для сепарирования, осуществляют при последовательном прохождении исходной полидисперсной жидкости через трубки, опоясывающие обмотки статора сепаратора и залитые компаундом, за счет тепловыделений в обмотках и магнитопроводах статора электродвигателя сепаратора, затем через подогреватель, через торцовую и цилиндрическую части барабана сепаратора, одновременно являющегося ротором электродвигателя сепаратора, а при изменении плотности подаваемой исходной полидисперсной жидкости система управления электропривода устанавливает номинальную скорость вращения барабана сепаратора, соответствующую измененной плотности исходной полидисперсной жидкости.

На фиг. 1 приведена схема сепарирования полидисперсных жидких систем по заявляемому способу. На фиг. 2 приведены механические характеристики асинхронного электродвигателя и сепаратора, как рабочего органа электропривода, поясняющие регулирование номинальной скорости вращения барабана сепаратора по заявляемому способу. На фиг. 3, 4 приведены механические характеристики асинхронного электродвигателя и сепаратора, как рабочего органа электропривода, поясняющие нерегулирование (и регулирование) скорости вращения барабана сепаратора по известным способам.

Подогрев исходной полидисперсной жидкости (фиг. 1) в перелагаемом способе сепарирования ПДЖС осуществляется в следующей последовательности: исходную полидисперсную жидкость подают в трубки, опоясывающие обмотку и магнитопровод статора сепаратора, подогрев исходной полидисперсной жидкости происходит при ее прохождении по залитым компаундом трубкам, опоясывающим обмотку и магнитопровод статора сепаратора, за счет тепловыделений в обмотках и магнитопроводе статора электродвигателя сепаратора; далее исходную полидисперсную жидкость подают в подогреватель, где происходит подогрев исходной полидисперсной жидкости; после подогревателя исходную полидисперсную жидкость подают в барабан сепаратора, одновременно являющегося ротором электродвигателя, где происходит подогрев исходной полидисперсной жидкости при ее прохождении через торцовую и цилиндрическую части барабана сепаратора, одновременно являющегося ротором электродвигателя.

Применение указанной схемы (последовательности) подогрева исходной полидисперсной жидкости обеспечит дополнительное снижение затрат на сепарирование, так как первоначальный подогрев исходной полидисперсной жидкости при ее прохождении по трубкам, опоясывающим обмотку статора сепаратора, залитых компаундом, за счет тепловыделений в обмотках и магнитопроводах статора электродвигателя сепаратора, позволит настраивать подогрев в подогревателе исходной полидисперсной жидкости только на оставшуюся (нереализованную) разность температур (не создавая «ненужного запаса» разности температур) и охлаждать обмотку и магнитопровод статора сепаратора, так как проходя по залитым компаундом трубкам, опоясывающим обмотку и магнитопровод статора сепаратора, еще не нагретая исходная полидисперсная жидкость охлаждает обмотку и магнитопровод статора сепаратора, позволяя тем самым снизить установленную мощность электродвигателя, снижая потребление электроэнергии на процесс сепарирования, повысить массо-габаритные показатели процесса сепарирования.

На фиг. 2 приведен пример реализации предлагаемого способа сепарирования полидисперсных жидких систем для обеспечения номинальной скорости сепарирования при изменяющейся плотности исходной полидисперсной жидкости.

Характеристики, приведенные на фиг. 2, позволяют объяснить реализацию предлагаемого способа сепарирования ПДЖС с точки зрения электромеханики.

На фиг. 2 приведены механические характеристики асинхронного электродвигателя (кривые 1 и 4), и сепаратора, как рабочего органа электропривода (кривая 2 до изменения плотности исходной полидисперсной жидкости, кривая 3 после изменения (увеличения) плотности исходной полидисперсной жидкости).

Точка А (точка пересечения кривых 1 и 2) - это первоначальная точка равновесия (рабочая точка) электропривода сепаратора на базе асинхронного электродвигателя, характеризующаяся моментом М1 и угловой частотой вращения барабана сепаратора ω1 (соответствует первоначальной плотности исходной полидисперсной жидкости).

При изменении (например, увеличении) плотности исходной полидисперсной жидкости увеличится момент сопротивления электропривода. Рабочая точка электропривода переместится из точки А по кривой 1 в точку В.

За счет системы управления электроприводом сепараторной установки новой точкой равновесия (рабочей точкой электропривода) станет точка С - точка пересечения кривых 3 и 4. Точка С будет характеризоваться моментом М2 (соответствует увеличенной плотности исходной полидисперсной жидкости) и угловой частотой вращения барабана сепаратора ω2. Угловая частота вращения барабана сепаратора ω2, соответствующая точке С, будет являться новой номинальной точкой сепарирования, которая будет соответствовать изменившейся плотности исходной полидисперсной жидкости.

Если исходной полидисперсной жидкостью является нефть, то номинальная частота вращения барабана (в зависимости от плотности исходной полидисперсной жидкости, а также марки и типоразмера сепаратора) может изменяться в пределах от 7300 до 8400 оборотов в минуту. Если исходной полидисперсной жидкостью является молоко, то номинальная частота вращения барабана (в зависимости от плотности исходной полидисперсной жидкости, а также марки и типоразмера сепаратора) может изменяться в пределах от 4300 до 9512 оборотов в минуту.

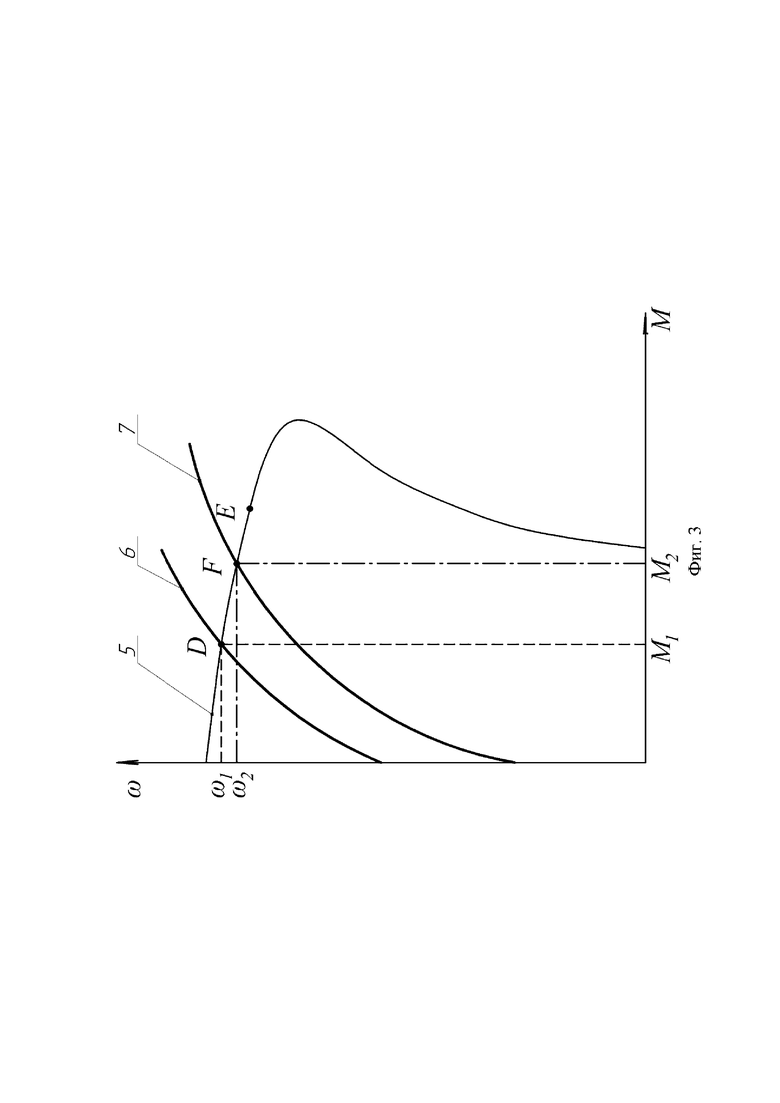

Для сравнения с предлагаемым способом сепарирования ПДЖС на фиг. 3,4 приведены механические характеристики асинхронного электродвигателя и сепаратора, позволяющие объяснить реализацию известных способов сепарировании ПДЖС с точки зрения электромеханики.

На фиг. 3,4 приведены механические характеристики асинхронного электродвигателя (кривые 5, 8, 11) и сепаратора как рабочего органа электропривода (кривые 6, 9 до изменения плотности исходной полидисперсной жидкости, кривые 7, 10 после изменения (увеличения) плотности исходной полидисперсной жидкости), при отсутствии (фиг. 3) и при регулировании (фиг. 4) скорости вращения барабана сепаратора.

При реализации известного способа сепарирования ПДЖС на базе асинхронно-редукторного электропривода (асинхронный электродвигатель - редуктор - барабан сепаратора) при изменении (например, увеличении) плотности исходной полидисперсной жидкости увеличится момент сопротивления электропривода (фиг. 3). После первоначального снижения скорости вращения барабана сепаратора его скорость несколько возрастет по сравнению с первоначальным понижением за счет свойств асинхронного электродвигателя (свойство саморегулирования асинхронного электродвигателя). И значение новой установившейся скорости будет находиться между значением первоначальной скорости и значением скорости после увеличения плотности исходной полидисперсной жидкости (момента сопротивления).

Точка D (точка пересечения кривых 5 и 6 по фиг. 3) - это первоначальная точка равновесия (рабочая точка) электропривода сепаратора на базе асинхронного электродвигателя, характеризующейся моментом М1 и угловой частотой вращения барабана ω1 (соответствует первоначальной плотности исходной полидисперсной жидкости). При изменении (например, увеличении) плотности исходной полидисперсной жидкости изменится (увеличится) момент сопротивления электропривода. Рабочая точка электропривода переместится из точки D (фиг.3) по кривой 5 в точку E. Новой точкой равновесия (рабочей точкой) электропривода сепаратора будет являться точка F - точка пересечения кривых 5 и 7. Перемещение точки работы электропривода из точки E в точку F основано на принципе саморегулирования асинхронного электродвигателя. Точка F будет характеризоваться моментом М2 и угловой частотой вращения барабана сепаратора ω2.

Как видно из фиг.3 угловая частота вращения барабана ω 2 < ω 1. То есть, при увеличении плотности исходной полидисперсной жидкости уменьшится угловая частота вращения барабана сепаратора (и как следствие скорость сепарирования). Уменьшенная частота вращения барабана (уменьшенная скорость сепарирования) не будет являться номинальной, и качество сепарирования (качество выходного продукта сепарирования) не будет отвечать соответствующим требованиям.

На фиг. 4 приведены механические характеристики асинхронного электродвигателя и сепаратора, позволяющие объяснить реализацию сепарировании ПДЖС по известным способам с точки зрения электромеханики на базе классической безредукторной схемы с преобразователем частоты (ПЧ - асинхронный электродвигатель - барабан сепаратора) и на базе совмещенной схемы электропривода (ПЧ - статор асинхронного электродвигателя - барабан сепаратора, где барабан сепаратора выполняет роль ротора асинхронного электродвигателя и собственно барабана сепаратора, где происходит технологический процесс). При изменении (увеличении) плотности исходной полидисперсной жидкости (увеличение момента сопротивления установки) рабочая точка электропривода (фиг.4) переместится из точки X (точка пересечения кривых 8 и 9) по кривой 8 в точку Y. За счет системы управления ПЧ угловая частота вращения барабана сепаратора вернется к исходной (первоначально заданной) угловой частоте вращения барабана в точке Z. Точка Z на фиг.4 - точка пересечения кривых 10 и 11, новая точка равновесия (рабочая точка) электропривода. Точка Z будет характеризоваться моментом М2 и угловой частотой вращения барабана сепаратора ω1. Но, с учетом того, что плотность исходной полидисперсной жидкости изменилась, то должна изменится и номинальная скорость сепарирования (то есть угловая частота вращения барабана). Работа электропривода с заданной первоначально скоростью сепарирования (то есть угловой частотой вращения барабана ω1) не будет обеспечивать процесс сепарирования необходимого качества для измененной плотности исходной полидисперсной жидкости, и качественный состав выходного продукта сепарирования не будет отвечать соответствующим требованиям.

В отличие от известных способов сепарирования полидисперсных жидких систем в предлагаемом способе сепарирования полидисперсных жидких систем при изменении плотности исходной полидисперсной жидкости угловая частота вращения барабана сепаратора изменится до нового номинального значения, соответствующего новой плотности исходной полидисперсной жидкости. Следует отметить, что плотность исходной полидисперсной жидкости в процессе сепарирования может изменяться неоднократно, также неоднократно будет изменяться и устанавливаться новая номинальная частота вращения барабана сепаратора, что обеспечит заданное качество выходного продукта сепарирования.

Таким образом, заявляемый способ сепарирования полидисперсных жидких систем позволит снизить энергопотребление, повысить массо-габаритные показатели и повысить качество сепарирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЕПАРИРОВАНИЯ НЕФТИ | 2015 |

|

RU2585636C1 |

| УСТАНОВКА ДЛЯ СЕПАРИРОВАНИЯ НЕФТИ | 2015 |

|

RU2593626C1 |

| Сепаратор для полидисперсных жидких систем | 2019 |

|

RU2706320C1 |

| Центробежный сепаратор | 2020 |

|

RU2752726C1 |

| Двигатель сепаратора совмещенной конструкции | 2021 |

|

RU2776987C1 |

| Сепаратор для жидкости | 1987 |

|

SU1427501A1 |

| СПОСОБ МОДЕРНИЗАЦИИ ТЯГОВОГО ЭЛЕКТРОПРИВОДА ПОСТОЯННОГО ТОКА | 2021 |

|

RU2785393C1 |

| Сепаратор | 1982 |

|

SU1106538A1 |

| РУССКИЙ АВТОМАТИЗИРОВАННЫЙ ПАРАМЕТРИЧЕСКИЙ ЭЛЕКТРОПРИВОД ЯЛОВЕГИ | 2004 |

|

RU2262791C1 |

| Способ модернизации асинхронной электромашины привода насоса систем транспорта добываемой нефти | 2019 |

|

RU2720880C1 |

Изобретение относится к способам сепарирования полидисперсных жидких систем. Отличительной особенностью способа сепарирования является то, что предварительный нагрев исходной полидисперсной жидкости до температуры, необходимой для сепарирования, осуществляют при последовательном прохождении исходной полидисперсной жидкости через трубки, опоясывающие обмотки статора сепаратора и залитые компаундом, за счет тепловыделений в обмотках и магнитопроводах статора электродвигателя сепаратора, затем через подогреватель, после которого через торцовую и цилиндрическую части барабана сепаратора, одновременно являющегося ротором электродвигателя сепаратора. Для получения выходного продукта заданного качества при изменяющейся плотности подаваемой исходной полидисперсной жидкости в процессе сепарирования система управления электропривода устанавливает новую номинальную скорость вращения барабана сепаратора, соответствующую измененной плотности исходной полидисперсной жидкости в процессе сепарирования. Техническим результатом изобретения является повышение качества сепарирования полидисперсных жидких систем и снижение энергозатрат при сепарировании. 4 ил.

Способ сепарирования полидисперсных жидких систем, включающий предварительный нагрев исходной полидисперсной жидкости до температуры, необходимой для сепарирования, в подогревателе, при её прохождении по трубкам, опоясывающим обмотку статора электродвигателя сепаратора, залитым компаундом, за счёт тепловыделений в обмотках и магнитопроводах статора, в торцовой и цилиндрической частях барабана сепаратора, одновременно являющегося ротором электродвигателя сепаратора, сепарирование исходной полидисперсной жидкости, получение выходного продукта и осадка, отличающийся тем, что охлаждение обмоток и магнитопроводов статора электродвигателя сепаратора и одновременный предварительный нагрев исходной полидисперсной жидкости до температуры, необходимой для сепарирования, осуществляют при последовательном прохождении исходной полидисперсной жидкости через трубки, опоясывающие обмотки статора сепаратора, залитые компаундом, за счёт тепловыделений в обмотках и магнитопроводах статора электродвигателя сепаратора, затем через подогреватель, после которого через торцовую и цилиндрическую части барабана сепаратора, одновременно являющегося ротором электродвигателя сепаратора, а при изменении плотности подаваемой исходной полидисперсной жидкости в процессе сепарирования система управления электропривода устанавливает номинальную скорость вращения барабана сепаратора, соответствующую изменённой плотности исходной полидисперсной жидкости в процессе сепарирования.

| СПОСОБ СЕПАРИРОВАНИЯ НЕФТИ | 2015 |

|

RU2585636C1 |

| Сепаратор для полидисперсных жидких систем | 2019 |

|

RU2706320C1 |

| УСТРОЙСТВО ДЛЯ УКАЗАНИЯ ТРАМВАЙНЫХ И ЖЕЛЕЗНОДОРОЖНЫХ ОСТАНОВОК СТАНЦИЙ И РАЗЪЕЗДОВ | 1932 |

|

SU32537A1 |

| Центробежный сепаратор | 2020 |

|

RU2752726C1 |

| УСТАНОВКА ДЛЯ СЕПАРИРОВАНИЯ НЕФТИ | 2015 |

|

RU2593626C1 |

| Сепаратор для жидкости | 1987 |

|

SU1427501A1 |

| US 5868939 A1, 09.02.1999 | |||

| US 11123754 B2, 21.09.2021. | |||

Авторы

Даты

2023-08-11—Публикация

2022-08-04—Подача