Область техники, к которой относится заявленная группа изобретений

Группа изобретений относится к устройствам и способам, предназначенным для контроля температуры поверхности, в частности, к термоиндикаторным наклейкам, необратимо регистрирующим факт превышения нескольких пороговых температур и позволяющим определять расположение и форму участка или участков поверхности, нагревавшихся за время контроля выше пороговых температур, в том числе определять участок или участки поверхности, максимальная температура которых за время контроля достигала значения соответствующей пороговой температуры или лежала в диапазоне между соседними пороговыми температурами.

Уровень техники

Повышение температуры - один из первых и самых частых признаков развития дефектов различного оборудования, таких как рост переходного контактного сопротивления в электроэнергетике, нарушения в работе подшипников в механике, межвитковые замыкания в обмотке электродвигателей, выход из строя зарядных устройств или аккумуляторов в бытовых приборах. В зависимости от типа оборудования численное значение температуры, превышение которой свидетельствует о развитии дефекта, будет отличаться и иметь определенную величину. В технических и нормативных документах установлены предельно допустимые температуры, нагрев выше которых следует рассматривать как дефект, требующий незамедлительного прекращения эксплуатации и вывода оборудования в ремонт (например, РД 34.45-51.300-97, РД 153-34.0-20.363-99, ГОСТ 8865-93, 8024-90, 10693-81, 2213-79, 10434-82, 16708-84, 2585-81, 32397-2020, 26346-84, 839-2019, ГОСТ Р 51321.1-2007 и др.).

Однако, развитие дефектов оборудования или отдельных его элементов и, как следствие, нагрев отдельных участков оборудования не происходит равномерно по всей поверхности или объему. В абсолютном большинстве случаев исходный перегрев, являющийся следствием возникшей неисправности, происходит в определенном месте и далее распространяется по поверхности или объему в радиальном направлении, создавая на поверхности температурный отпечаток - температурный профиль. Информация, которую можно получить, зная температурный профиль, позволяет определить тип дефекта, который привел к перегреву, место его расположения, и тем самым предотвратить нежелательные последствия развития дефекта отдельных элементов оборудования, таких как возникновение аварийных ситуаций и связанных с ними пожаров или отключений.

Температурный профиль максимальных температур обычно представлен в виде изотермических линий, которые могут быть выявлены при температурном контроле оборудования и его поверхностей. Анализ температурного профиля позволяет сделать вывод, например, о локализации места пробоя изоляции кабеля, некачественном контактном соединении, задирах во вращающихся механизмах и т.п. или о необходимости замены отдельных элементов оборудования.

Для регистрации факта превышения температуры поверхности выше предельно допустимых температур при возникновении источника перегрева используются различные методы диагностики. Тем не менее, единственным методом тепловой диагностики, предоставляющим информацию о температурном пятне, текущих значениях нагрева, а также отображающим температурный профиль поверхности с возможностью выявления изотермических линий, является тепловизионный контроль.

Тепловизионная диагностика имеет фундаментальное ограничение, связанное с тем, что с ее помощью можно увидеть тепловую картину только на момент осмотра. Поскольку нагрев оборудования, в большинстве случаев, напрямую связан с его нагрузкой, наиболее информативной и достоверной является диагностика при пиковых нагрузках (номинальных или пусковых токах, максимальных оборотах и т.п.). В соответствии с руководящими документами для проведения тепловизионной диагностики рекомендовано создание специальных сетевых режимов или нагрузки механизмов и агрегатов. Поскольку создание таких режимов не всегда возможно, а большинство современного оборудования не допускает проведение осмотра под нагрузкой в силу конструкционных особенностей и требований охраны труда, выявляемость дефектов с помощью тепловизоров остается невысокой. Кроме того, тепловизионный контроль зачастую невозможно выполнять в непрерывном режиме, что ограничивает его использование при выявлении перегревов в момент пиковых нагрузок если они не совпадают с нагрузками в момент осмотра, а также не обеспечивает возможность отслеживания динамику развития дефекта.

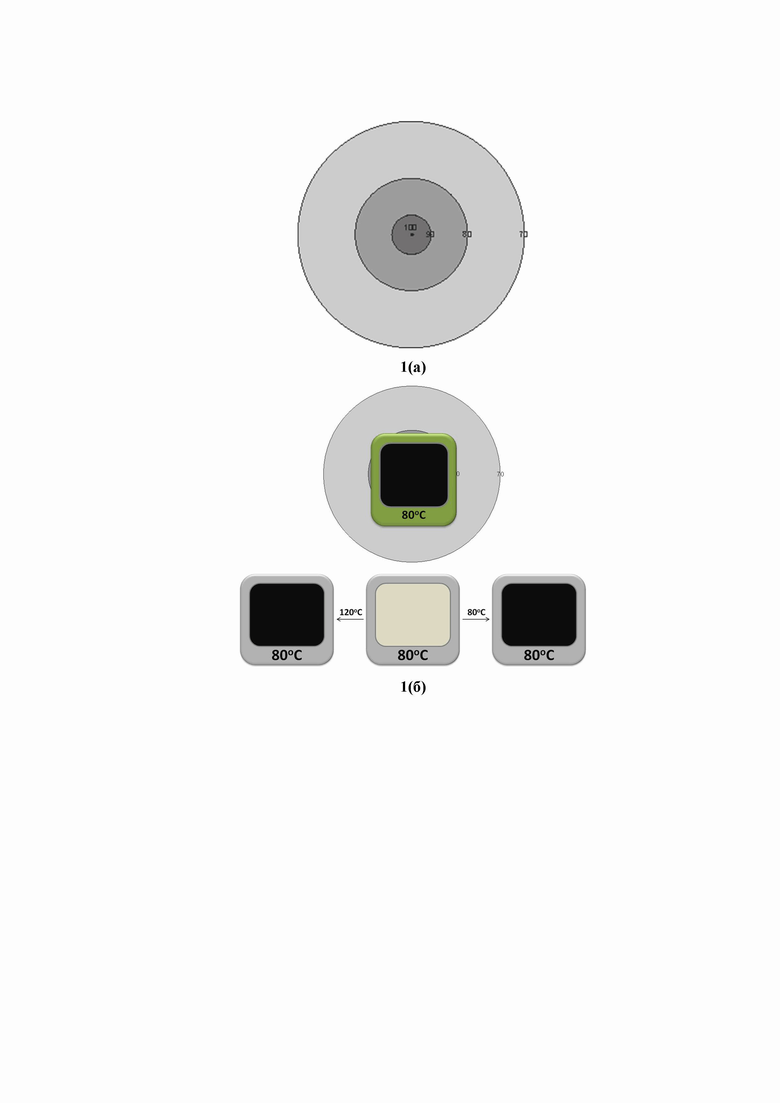

Для автоматического непрерывного контроля температуры используют электронные датчики, например, термопары в связке со специальным записывающим устройством, либо различные индикаторы перегрева. Одним из главных недостатков электронных датчиков является измерение температуры только в точке контакта термопары и устройства. Это не позволяет определить максимальную температуру перегрева, получить информацию о локальных дефектах материалов с плохой теплопроводностью, изотермических линиях, ограничивающих нагретые участки поверхности, и, соответственно, получить температурную карту поверхности. Например, потеря электрической прочности и возникновение частичных разрядов в оболочке кабелей или кабельных муфт сопровождается нагревом небольшого участка внешней изоляции кабеля, имеющего площадь несколько квадратных миллиметров. Термопара, закрепленная всего в нескольких сантиметрах от дефекта или проложенная внутри кабеля, может зафиксировать только незначительное превышение температуры, находящееся на периферии температурного профиля (фиг. 1а, 1м, 2а, 3, 4а), или вообще не зарегистрировать такой нагрев. Таким образом, данный метод не позволит определить максимальную температуру нагрева, возникшего по причине развития дефекта, а также проследить динамику развития дефекта, локализацию места развития дефекта и тип дефекта. Кроме того, недостатками электронных датчиков, также как и тепловизоров, являются сложность конструкции, необходимость подвода питания и отсутствие возможности контроля температуры движущихся элементов.

К другим средствам непрерывного контроля перегрева относят химические или механические индикаторы температуры, которые могут быть двух видов: обратимые (изменяющие внешний вид только в нагретом состоянии и возвращающие его при охлаждении) и необратимые (изменяющие внешний вид после превышения заданной температуры и сохраняющие его после охлаждения).

Примером обратимых устройств для контроля перегревов может служить изобретение, описанное в документе US7600912B2 (дата публикации 20.03.2007) и представляющее собой однослойную или двухслойную наклейку, термочувствительный элемент которой содержит лейкокрасители и проявитель в связующем веществе. При достижении определенной температуры связующее плавится, и проявитель реагирует с красителем, окрашивая этикетку. После снижения температуры краситель кристаллизуется, и цвет восстанавливается. Особенностью подобного рода изобретений является необходимость визуально фиксировать нагрев в момент превышения температуры без возможности детектирования дефектов вне пиковых нагрузок.

Использование обратимых температурных индикаторов позволяет проинформировать персонал о перегревах поверхности оборудования в момент его осмотра, поскольку выявление сработавшего обратимого термосостава свидетельствует о том, что оборудование находится в аварийном режиме в текущий момент и может быть источником повышенной опасности, однако, не информирует о перегреве произошедшем ранее, после снижения нагрузки или выключения оборудования.

В отличие от обратимых индикаторов, необратимые индикаторы позволяют не только выявить, но и зафиксировать факт превышения пороговой температуры. При этом осмотр таких устройств может проводиться без создания режима максимальной нагрузки и даже на выведенном в ремонт оборудовании.

Необратимые индикаторы нагрева можно классифицировать по принципу действия. Известны индикаторы, основанные на механическом разрушении термочувствительного элемента, на химической реакции компонентов состава или на фазовом переходе термочувствительного компонента.

Пример температурного индикатора, основанного на механическом разрушении, описан в источнике [US 6176197 B1, дата публикации 02.11.1998], согласно которому индикатор температуры представляет собой замкнутую полую прозрачную удлиненную трубку с двумя отличными по цвету составами, изолированными друг от друга полимерной перегородкой, имеющей температуру плавления, близкую к температурам плавления составов. При достижении заданной пороговой температуры происходит разрушение перегородки, плавление составов и их смешение, в результате чего цвет содержимого трубки изменяется. К особенностям изобретения следует отнести невысокую скорость срабатывания, а также невозможность выявления и регистрации локальных участков превышения пороговых температур.

Химическая реакция травления металлической подложки активатором, начинающаяся при достижении определенной температуры, описана в патенте [ЕР 2288879 В1, дата публикации 04.06.2008]. Индикатор меняет цвет с серебристо-белого или зеркального до бесцветного и может использоваться для контроля температуры в пищевых и медицинских изделиях, а также в электрооборудовании. Подобные необратимые температурные индикаторы отличаются невысокой точностью, наличием выраженной зависимости времени срабатывания от температуры, а также возможности возвращения внешнего вида индикаторов к исходному состоянию после длительной выдержки при низкой температуре за счет обратимости реакций цветового перехода.

Наиболее точными являются индикаторы температуры, основанные на фазовом переходе, а именно - на плавлении термочувствительного компонента. Поскольку, в отличие от химической реакции температура фазового перехода не зависит от времени воздействия, такие индикаторы имеют наибольшую точность и способны сохранять исходный вид при температуре, незначительно меньшей пороговой. Также, индикаторы, основанные на фазовом переходе, в меньшей степени подвержены преждевременному срабатыванию при их деформации, то есть не теряют свои функциональные свойства, и могут использоваться на неровных и изогнутых поверхностях.

Как химические термоиндикаторы, так и индикаторы, основанные на фазовом переходе, могут обеспечивать частичное срабатывание термоиндикаторного устройства, то есть при срабатывании, происходит изменение внешнего вида только того участка устройства, температура которого превышала пороговые значения, с сохранением исходного внешнего вида других участков устройства, температура которых не достигла пороговых значений. Однако, ввиду сложной природы химических процессов, индикаторы, основанные на химических превращениях, не позволяют сформировать контрастную границу между участками, нагретыми выше и ниже пороговых температур, соответственно. Это связано с тем, что в силу закона Аррениуса химическая реакция протекает не только на участке нагрева выше температуры активации, но и в области вокруг этого участка, где температура приближена к пороговым значениям. Кроме того, поскольку при повышении температуры скорость диффузионных процессов в термочувствительном составе увеличивается, то образующиеся в ходе химической реакции промежуточные реакционноспособные частицы и продукты реакции будут диффундировать в области состава, соседствующие с нагретым участком, что приведет к изменению внешнего вида указанных соседствующих областей и потере точности определения локальных нагревов. Термоиндикаторные материалы, основанные на фазовом переходе, лишены описанных выше особенностей и недостатков, благодаря своей способности изменять внешний вид только в области, нагретой выше пороговых температур, с сохранением исходного внешнего вида в тех зонах, где температура контролируемой поверхности не превышала пороговую, обеспечивая, тем самым, точность определения локальных нагревов. Также, следует отметить, что длительная выдержка при температурах, близких к пороговым, не приводит к срабатыванию таких термочувствительных материалов, в результате чего на их поверхности формируются четкие границы областей, температура которых превышала пороговые значения.

Необратимые индикаторы могут быть выполнены в виде специальных индикаторных устройств (таких как наклейки, кембрики, клипсы и т.п.), в которых термоплавкий состав в заводских условиях, равномерно, тонким слоем наносится на основу, обеспечивающую хорошую адгезию к требуемой поверхности, и дополнительно может покрываться полимерной пленкой, которая защищает термоплавкий состав от механического или химического воздействия и не позволяет ему стечь при расплавлении после срабатывания.

Температурные индикаторы в виде наклеек получили наиболее широкое использование, в частности из-за простоты монтажа, доступности и удобства использования. Они могут быть выполнены в однотемпературном и многотемпературном вариантах. Среди производителей таких индикаторов можно выделить: ООО «ТермоЭлектрика» https://www.lesiv.pro/%D0%BA%D0%BE%D0%BF%D0%B8%D1%8F-l-mark-pro), ООО «Инновационная компания «ЯЛОС» (https://www.yalosindicator.com/product/termoindikatory-kontrol-temperatury), ЗАО «НПФ «Люминофор» (https://luminophor.ru/catalog/termoindikatomye-materialy/termoindikatory-plavleniya-marki-tin/).

Существующие решения, известные из уровня техники, предлагают использование многотемпературных индикаторных устройств для выявления фактов перегревов поверхности выше одной или нескольких пороговых температур только в том месте, где осуществляется контроль, но не всей поверхности в целом. Как было отмечено выше, для безопасной эксплуатации оборудования необходимо не только своевременно выявлять факты перегрева отдельных его участков выше определенных критических температур, но и получать информацию, позволяющую определять степень развития дефекта, который привел к перегреву, локализацию места развития дефекта и его тип, в частности, определять расположение и форму участков поверхности, нагревавшихся выше пороговых температур в момент максимальных нагрузок, а также предоставлять информацию о температурной карте поверхности, содержащей изотермические линии, выявленные при температурном контроле оборудования и его поверхностей, которые обозначают границы участков поверхности, максимальная температура в пределах которых за время контроля находилась в заданном диапазоне.

Поскольку образование дефекта, как правило, происходит внутри отдельных элементов оборудования, то возникающий в результате этого нагрев формирует на поверхности температурный профиль с радиальным градиентным уменьшением от максимального значения вблизи области нагрева при движении к периферии. Информация о таком профиле может позволить определить не только факт наличия дефекта, но и его тип, степень развития и локализацию. Форму таких нагретых участков можно наглядно представить с помощью построения изотермических линий, которые сформируют температурную карту с определенным рисунком, определяющимся рядом факторов:

- форма участка перегрева. Точечный, круговой, эллипсоидный и другие типы нагревов будут давать отличные друг от друга изотермические линии и, как следствие формировать различную температурную карту.

- число участков перегрева. При возникновении нескольких точечных перегревов, расположенных неподалеку друг от друга, изотермические линии каждого точечного перегрева могут пересекаться, в результате чего общая температурная карта будет складываться из суммы температурных карт каждого отдельного перегрева;

- время воздействия и значение температуры нагрева. Расстояние между изотермическими линиями будет тем больше, а температурная карта поверхности будет иметь тем более плавный градиент уменьшения температуры, чем дольше длится перегрев дефектного элемента и чем выше температура исходного нагрева;

- внешние условия. Например, наличие принудительного обдува или пониженная температура эксплуатации оборудования будут обуславливать более близкое расположение изотермических линий, а также температурную карту поверхности с более резким снижением температуры окружающей поверхности;

- теплопроводность и однородность материала поверхности. Чем выше теплопроводность, тем быстрее распространяется тепло, и медленнее затухает перегрев.

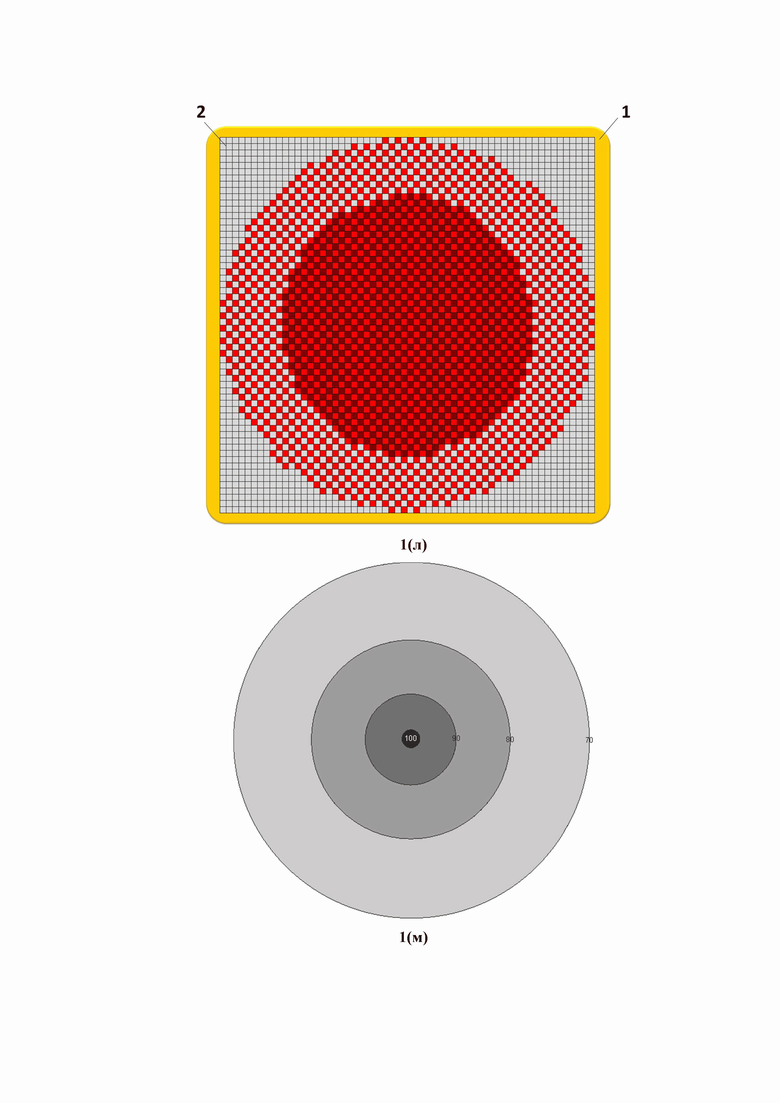

Температурную карту поверхности, получающуюся при возникновении дефектов как в объеме, так и на поверхности объектов, можно представить в виде набора изотермических линий, имеющих форму кругов или эллипсов, концентрически расходящихся от источника нагрева, расстояние между которыми определяет градиент снижения температуры или время воздействия температуры (фиг.1а, 1м, 2а, 3, 4а). На приведенных фигурах окраска кругов и их диаметр не отражают в полной мере температурную карту нагрева поверхности и даны для удобства визуализации происходящих процессов.

Например, при кратковременном точечном нагреве до температуры 110°С, возникшем вблизи поверхности, данная температура будет достигнута только в точке нагрева, а в непосредственной близости от нее температура поверхности не достигнет 110°С. При радиальном удалении от центра нагрева температура будет уменьшаться градиентно, в форме концентрических окружностей, удаленных от места нагрева на определенное расстояние (фиг. 1а). Скорость нагрева и время воздействия температуры также будут влиять на наблюдаемую картину.

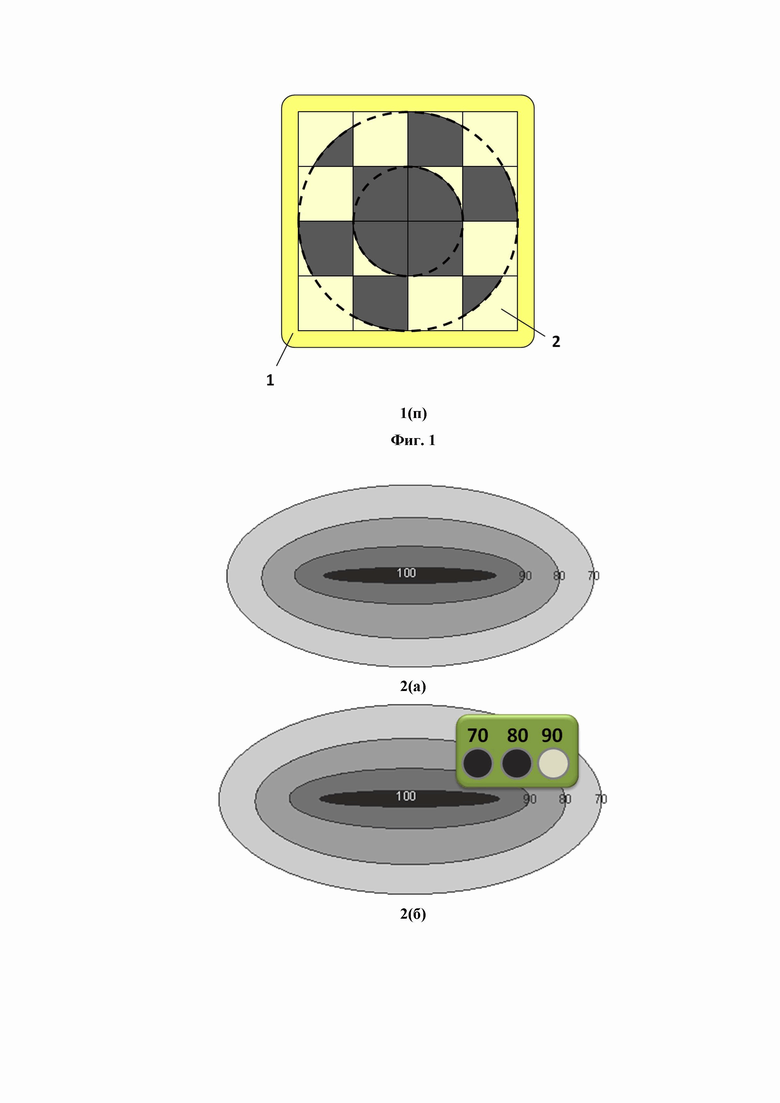

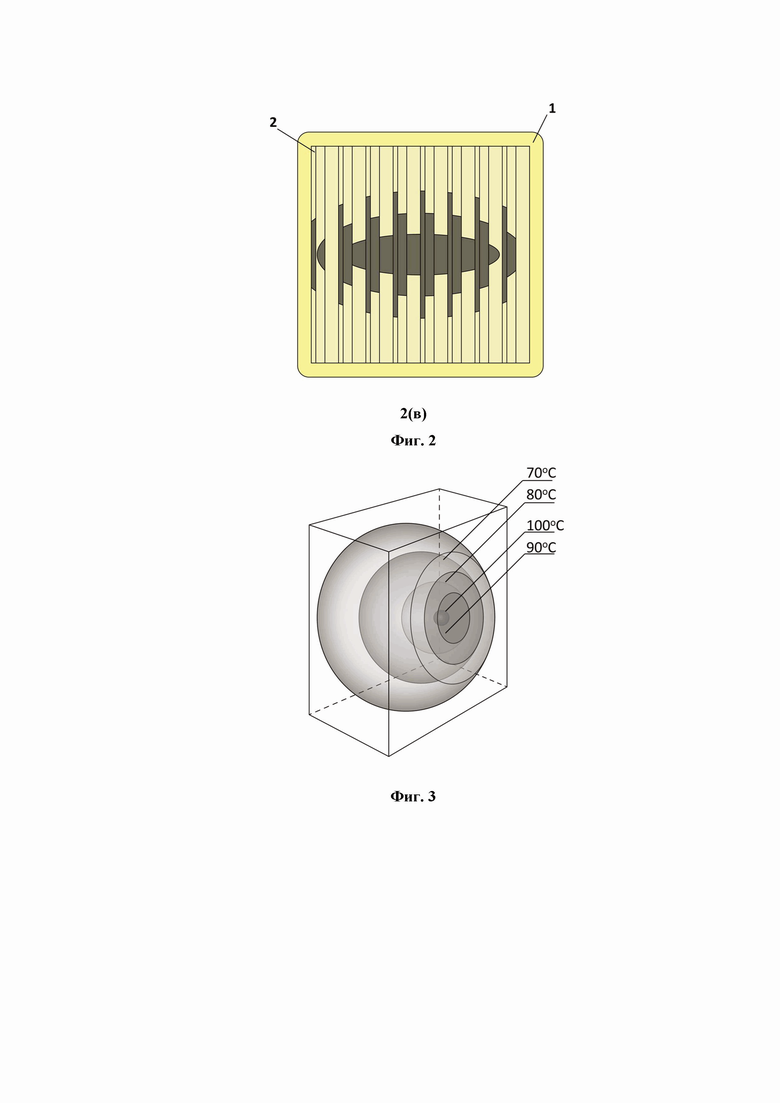

При возникновении нагрева эллипсоидной формы до температуры 100°С, также возникшем вблизи поверхности, изотермические линии будут иметь форму эллипсов, но их расположение и температурная карта поверхности будут во многом аналогичны, однако градиент снижения температуры будет более плавным, а его форма более вытянутая (фиг. 2а).

Точечный нагрев, произошедший внутри объекта, приведет к росту температуры окружающего объема, при этом на поверхности этого объекта будет наблюдаться температурный срез нагреваемой области с максимальной температурой вблизи источника нагрева с постепенным снижением к периферии. Однако, в отличие от эллипсоидного и точечного нагревов поверхности, градиент снижения температуры будет ниже (фиг. 3). Точечный длительный нагрев до 100°С вблизи поверхности (фиг. 1м) будет характеризоваться более плавным градиентом снижения температур при движении к периферии с большим расстоянием между изотермами в сравнении с кратковременным нагревом, приведенным на фиг. 1а.

При этом температурная карта максимальных температур будет меняться также в зависимости от времени воздействия на поверхность пиковых нагревов, поэтому зная форму изотермических линий и расстояние между ними, можно не только определять место расположения и форму возникающего дефекта, но отследить время и степень его развития.

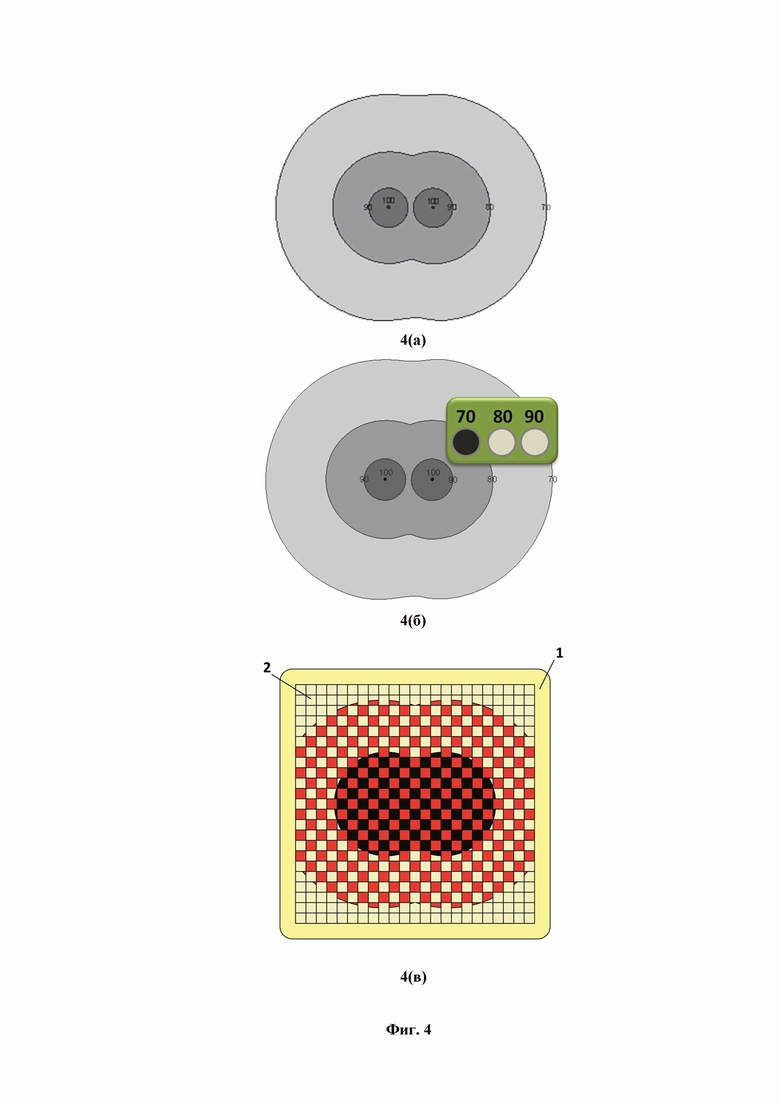

Описанные дефекты могут быть локализованы не только в одной, но и в нескольких областях на поверхности или внутри объекта. В этом случае изотермические линии могут пересекаться, образуя области, по форме отличающиеся от концентрических окружностей. При этом, в зависимости от количества и взаимного расположения дефектов, форма изотерм и расстояние между ними будут различными (пример температурной карты поверхности, на которой на небольшом расстоянии друг от друга возникли два точечных перегрева, представлен на фиг. 4а).

Таким образом, определение места расположения и формы участков поверхности, нагревавшихся выше определенных пороговых температур в момент максимальных нагрузок, температура в каждом из которых будет превышать определенное пороговое значение или лежать в определенном диапазоне между пороговыми температурами, позволит не только определить факт наличия дефекта, но и получить информацию о типе возникшего дефекта, степени его развития, времени воздействия и локализации места развития дефекта.

Проведенный нами анализ показал, что известные из уровня техники однотемпературные индикаторные устройства не решают задачу определения расположения и формы участков поверхности, нагревавшихся выше определенных пороговых температур в момент максимальных нагрузок, а также определения карты максимальных температур поверхности, поскольку не позволяют зонировать контролируемую поверхность на участки, температура в каждом из которых будет иметь определенное значение или лежать в определенном диапазоне между пороговыми температурами, а также предположить расположение изотермических линий на нагреваемой поверхности, тем самым не обеспечивают достоверную информацию о степени развитии дефекта, локализации места развития дефекта и его типе.

Рассмотрим однотемпературное устройство с пороговой температурой 80°С, размещенное на поверхности, на которой произошел точечный нагрев до температуры 110°С (фиг. 1б). Как говорилось ранее, градиент уменьшения температуры поверхности с удалением от центра нагрева будет тем меньше, чем выше температура перегрева, поэтому в описываемой ситуации диаметр окружности, температура поверхности внутри которой будет равна или превышать 80°С, будет сравнительно большим в зависимости от перечисленных выше факторов (фиг. 1а). При возникновении такого перегрева непосредственно под термоиндикатором будет наблюдаться его полное срабатывание, при этом определить точное место дефекта, вызвавшего перегрев, предположить его форму, тип и степень развития, а также достроить изотермические линии и зарегистрировать температурную карту поверхности не представляется возможным. Кроме того, такой индикатор не дает информации о максимальной температуре, которая достигалась в центре теплового пятна, поскольку нагрев контролируемой поверхности как до 80°С, так и до 120°С будет приводить к одинаковому результату: полному срабатыванию термоиндикатора (фиг. 16). Также нагрев до 120°С, произошедший как на поверхности, так и в объеме, приведет к получению одинаковых результатов при его фиксировании известными однотемпературными индикаторами. Поэтому при использовании однотемпературных индикаторов истинная температурная картина нагрева поверхности не будет полной и в достаточной мере достоверной. Отсутствие возможности определения температурной карты максимальных температур поверхности при нагреве с использованием однотемпературных индикаторов также не позволит определить время воздействия повышенной температуры. Результат контроля таким устройством будет одинаковым как в случае кратковременного, так и в случае длительного нагрева, в то время как температурный профиль максимальных температур поверхности в обоих случаях будет отличаться. В первом случае изотермы будут располагаться близко друг к другу, а градиент температур будет высоким, а во втором будет наблюдаться плавное снижение температуры при радиальном удалении от места нагрева, однако существующие в уровне техники однотемпературные индикаторы не позволяют выявить эти отличия.

Таким образом, использование однотемпературных индикаторов не только не решает проблему определения точного места дефекта, вызвавшего перегрев, и предположения его формы, типа и степени его развития, и построения изотермических линий и регистрации температурной карты, но и не позволяет установить точное место и площадь нагретого участка поверхности, что может привести, например, к ошибочному решению по замене отдельных элементов оборудования, в то время как истинная причина аварийного перегрева может скрываться в элементах оборудования.

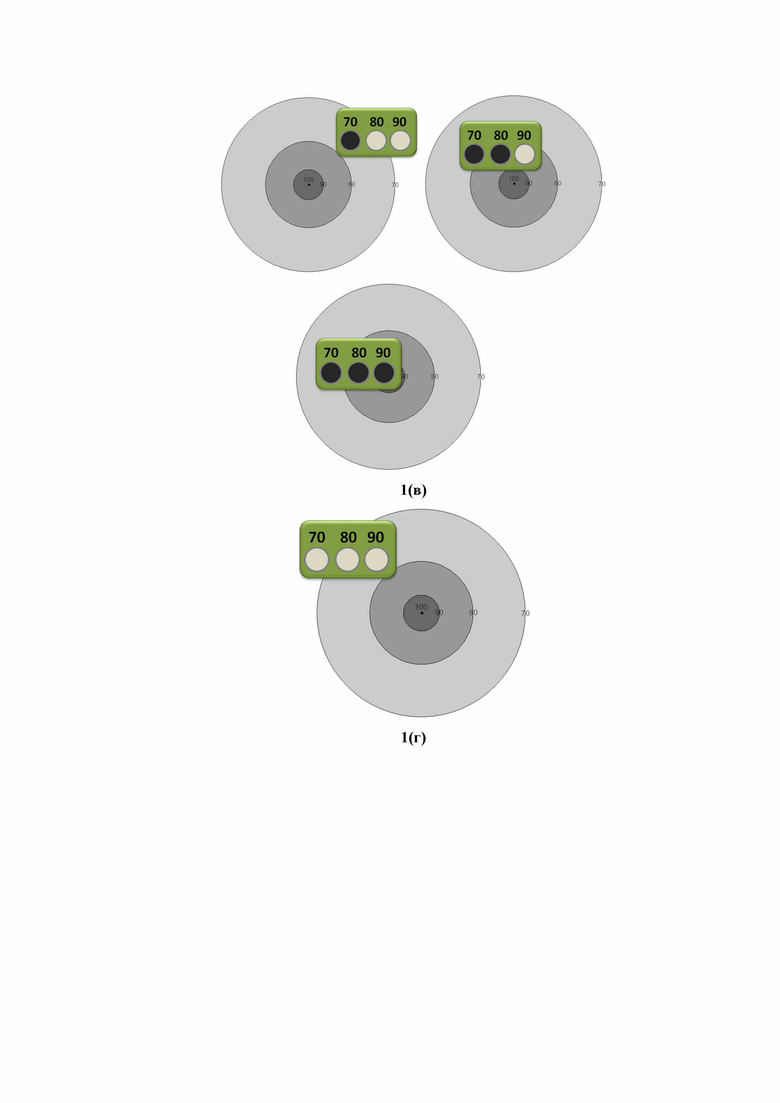

Нами было установлено, что применение многотемпературных индикаторов, известных из уровня техники, также не решает поставленную задачу, поскольку картина зафиксированная таким индикатором будет зависеть от его расположения относительно дефекта. Например, при использовании трехтемпературного устройства с пороговыми температурами 70°С, 80°С, 90°С точечный нагрев поверхности до 110°С, возникший рядом с участком термочувствительного материала с пороговой температурой 70°С, приведет к его срабатыванию, а два других участка термочувствительных составов с более высокими пороговыми температурами окажутся в менее нагретой области поверхности и останутся несработавшими (фиг. 1в). Возникновение точечного нагрева вблизи участка термочувствительного состава с пороговой температурой 90°С, приведет к срабатыванию двух или всех трех термочувствительных составов (фиг. 1в). Источник точечного нагрева, расположенный на небольшом удалении от термоиндикатора, вообще может оказаться незарегистрированным (фиг. 1г).

Аналогичная ситуация будет наблюдаться и для регистрации многотемпературными индикаторами перегревов эллипсоидной формы, а также множественных точечных перегревов (фиг. 2б, 4б).

В приведенном случае использование таких устройств не только не повышает безопасность эксплуатации оборудования, но, напротив, является опасным, поскольку дает заведомо неверную информацию как о расположении перегрева, так и о температурном профиле этого перегрева.

Дефекты электрооборудования могут также сопровождаться внутренними нарушениями целостности материала, например, расслоением, вспучиванием внутренних слоев изоляции кабелей или образованием каналов. В этих случаях возникший в результате такого дефекта нагрев поверхности будет неравномерным: к примеру, в месте отслоения изоляции кабеля температура поверхности будет равна температуре окружающей среды из-за низкой теплопроводности воздуха между кабелем и изоляцией, а соседние неповрежденные участки поверхности нагреются. При этом температурная карта поверхности будет искажена относительно описанных выше примеров (фиг. 1а, 1м, 2а, 3, 4а). Существующие из уровня техники термоиндикаторные наклейки либо не смогут зафиксировать такой перегрев, либо сработают некорректно, не позволив получить достоверную информацию о возникшей неисправности.

В качестве прототипа заявленного устройства выступают температурные индикаторные наклейки производства японской компании NiGK Corporation, (https://contents.bownow.jp/files/index/sid9c257787049ca562bbda?clientid=d867dc3c-ab2f-4a08-ba5a-32d9c6b2c5al&access_token=&referer=https%3A%2F%2Fwww.nichigi.co.ip%2Fen%2Fen_downloadform%2Fen_data.html каталог, посвященный температурным индикаторным материалам). В нем раскрыт ряд необратимых индикаторных наклеек (например, серии LE, 3Е, 4Е, 5Е, 8Е, F, 1K, 3K, 3R, 5S, Mini), на окрашенную основу которых нанесен термочувствительный материал. Высокая точность определения температуры достигается за счет использования эффекта изменения прозрачности очищенного стабильного пигмента при достижении им точки плавления, а заметность - за счет проявления цвета основы. При этом индикаторы, как утверждается в каталоге, являются необратимым и не возвращают первоначальную окраску после срабатывания. Срок действия наклеек серии LE, 3Е, 4Е, 5Е, 8Е, F в помещении составляет 5 лет, вне помещения 3 года, а для наклеек серии 1K, 3K, 3R, 5S, Mini в помещении 3 года, вне помещения они неприменимы.

Особенностью прототипа является небольшая площадь зоны каждого термочувствительного элемента, что не позволяет выявлять локальные перегревы поверхности, поскольку каждое температурное окно контролирует отдельные участки поверхности, расположенные под соответствующими термосоставами. В частности, нагрев участка поверхности, расположенного под термосоставом, ниже соответствующей ему пороговой температуры не приведет к изменению внешнего вида устройства и, как следствие, такой точечный перегрев не будет зафиксирован. Аналогичным образом, нагрев участка поверхности, расположенного под термосоставом, до температуры, существенно превышающей пороговую, будет зафиксирован устройством также, как и нагрев до температуры равной пороговой. При этом реальная температура нагрева останется неизвестной. По этой причине данные устройства не могут применяться для достоверного выявления локальных перегревов поверхности и определения ее температурного режима.

Кроме того, в рассматриваемых примерах регистрация перегрева связана с изменением окраски всей площади поверхности термочувствительного элемента, что не позволяет сделать вывод о границе превышения пороговой температуры, то есть построить изолинии максимальных температуры нагрева.

Тем самым, ни одно из известных из уровня техники решений не позволяет получить информацию о значениях максимальных температур, до которых происходил нагрев поверхности, о степени развития дефекта, который привел к этому нагреву, локализации места развития дефекта и его типе, а также получение температурной карты максимальных температур контролируемой поверхности, содержащей сведения о форме и размере изотермических линий нагретых участков поверхности, внутри которых температура превышала определенные значения за время контроля, поскольку известные решения не обладают следующими характеристиками и возможностями:

- выявление участков поверхности, температура которых превышала пороговую, с

- построением точных границ этих участков;

- фиксирование произошедших нагревов по прошествии времени без использования средств измерений;

- предоставление объективного температурного профиля максимальных температур нагретой поверхности вне зависимости от расположения устройства относительно места нагрева;

- определение времени воздействия температуры и степени развития дефекта; определение фактов нагрева поверхности выше пороговых температур с высокой точностью, в том числе при длительном воздействии температур, близких к пороговым;

- необратимость срабатывания устройств, в том числе при длительной выдержке при низких температурах.

Таким образом, использование известных из уровня техники решений для индикации температуры перегрева поверхностей является непригодным для осуществления контроля температуры всей поверхности целиком, в том числе, для определения факта нагрева контролируемой поверхности выше нескольких пороговых температур без использования средств измерения, с выявлением точного расположения и формы участка поверхности, нагревавшегося выше заданных температур в момент максимальных нагрузок, определения степени развития дефекта, его локализации и типа, для регистрации изотермических линий нагреваемых участков поверхности по границам нагрева выше определенных температур, определения и фиксации карты температурных температур при нагреве участков контролируемой поверхности за время использования устройства, что способствует определению причины нагрева и места локализации дефекта, а также, как следствие, для обеспечения безопасности эксплуатации оборудования, поскольку не позволяют воспроизвести температурную картину поверхности целиком с должной точностью и достоверностью.

Тем самым, существует потребность в создании устройства и способа использования устройств для контроля температуры поверхности, с определением факта максимального нагрева контролируемой поверхности выше нескольких различных пороговых температур и определением точного расположения и формы участка или участков поверхности, нагревавшихся выше пороговых температур, в том числе с зонированием контролируемой поверхности на участки, отличающиеся друг от друга значениями максимальной температуры, и определением участка или участков поверхности, максимальная температура которых за время контроля достигала значения соответствующей пороговой температуры или лежала в диапазоне между соседними пороговыми температурами.

Термины и определения, используемые в настоящей группе изобретений

Под термином "термочувствительный материал" понимается материал, который изменяет свой внешний вид при нагреве выше соответствующей ему пороговой температуры. В настоящей группе изобретений пороговые температуры термочувствительных материалов, преимущественно, лежат в диапазоне от 40 до 210°С, а изменение внешнего вида материалов происходит в интервале ±5°С от соответствующих пороговых температур. К изменениям внешнего вида материала относят, в частности, увеличение прозрачности материала по крайней мере для части видимого света относительно исходного состояния, в результате которого проявляется цвет рисунка основы, расположенной под термочувствительным материалом. В этом случае происходит цветовой переход: исходный цвет термочувствительного материала (как правило, белый) цвет рисунка основы под ним. Также сам термочувствительный материал может изменять цвет при нагревании выше соответствующей ему пороговой температуры. В этом случае контрастность цветового перехода обеспечивается составом термочувствительного материала, либо наличием красящих добавок. Термочувствительный материал может состоять, например, из индивидуального органического соединения или соли органической кислоты, претерпевающих фазовый переход при достижении пороговой температуры, или из смеси веществ. Кроме того, термочувствительный материал может дополнительно включать связующее, представленное, например, органическими смолами, для лучшей адгезии термочувствительного материала к гибкой основе, и другие добавки.

"Зонирование поверхности" включает в себя методику позволяющую провести линии и разделить поверхность на участки, отличающиеся друг от друга значением максимальной температуры, до которой они нагревались за определенный промежуток времени.

Под "температурным профилем поверхности" понимается изображение, показывающее распределение температурных полей на изучаемой поверхности и позволяющее определить участки, которые в течение заданного времени нагревались выше пороговых температур.

"Температурная карта", получаемая при использовании заявленного устройства, показывает визуальную картину распределения максимальных значений температур нагрева поверхности, до которых нагревалась поверхность за определенный промежуток времени. Как правило, карта отображается в виде изолиний от участка, на котором тепло выделяется, по поверхности объекта, в радиальных направлениях и характеризуется определенным температурным градиентом. Температурная карта представляет собой набор изотермических линий максимальных температур ("изотерм"), при этом в каждой точке соответствующей линии значение максимальной достигнутой температуры сохраняется. Градиент изменения температуры перпендикулярен изотермам и характеризует скорость изменения температуры на отрезке между двумя соседними изотермами. Близко расположенные друг к другу изотермические линии свидетельствуют о высоком градиенте с резким изменением максимальных значений температур поверхности при движении от источника нагрева к периферии. Напротив, большое расстояние между изотермами является признаком низкого температурного градиента и плавного снижения температуры по мере удаления от центра нагрева. Зная разность температур между соседними изотермами, форму изотермических линий и расстояние между ними, можно с высокой точностью установить точку или область выделения тепла, ее форму и размеры, значение, до которого происходило это превышение, время воздействия нагрева, однородность материала. Анализ температурной карты позволяет повысить достоверность определения дефекта.

Термин "гибкая основа" характеризует материал основы, относящийся к материалам, обладающим способностью изменять свою форму без разрыва под внешним воздействием.

Термины "пороговая температура" или "пороговое значение температуры" обозначают численное значение температуры, при котором происходит изменение свойств термочувствительного материала, в частности, его внешнего вида. В заявляемой группе изобретений регистрация факта нагрева контролируемой поверхности выше пороговых температур происходит в диапазоне не более 5°С относительно исходной температуры срабатывания.

Под термином "регистрация факта нагрева контролируемой поверхности выше пороговых температур" понимается следующее:

1. До момента достижения устройством температуры, равной пороговой температуре соответствующего термочувствительного материала за вычетом значения заявленного диапазона, изменения внешнего вида соответствующего термочувствительного материала и, как следствие, внешнего вида устройства не происходит.

2. При температуре, равной или превышающей пороговую температуру соответствующего термочувствительного материала плюс значение заявленного диапазона, соответствующий термочувствительный материал изменяет свой внешний вид, в частности, прозрачность, а устройство имеет внешний вид, отличный от исходного.

3. Точное значение фазового перехода термочувствительного компонента находится внутри заявленного диапазона и дополнительно не устанавливается. Регистрация факта нагрева контролируемой поверхности выше пороговых температур настоящей группой изобретений происходит в диапазоне не более 5°С относительно исходной температуры срабатывания.

"Фазовый переход" это переход вещества из одной термодинамической фазы в другую при изменении внешних условий. Применительно к настоящей группе изобретений, фазовый переход представляет собой "плавление" и означает переход материала из твердого состояния в жидкое при повышении температуры до или выше температуры плавления состава.

Термочувствительный материал, который претерпел изменение внешнего вида при достижении пороговой температуры с заданной точностью, в настоящей группе изобретений обозначается как "сработавший". Устройство, в котором термочувствительный материал изменил внешний вид, обозначается как "сработавшее".

Под "поочередным расположением областей с нанесенными термочувствительными материалами" понимается такое расположение, при котором на лицевой поверхности устройства можно провести по меньшей мере одну прямую, пересекающую области термочувствительных материалов в следующей последовательности [ТМ(Т1)-ТМ(Т2)]n, где n>2. При этом между областями ТМ(Т1) и ТМ(Т2) могут находиться как другие термочувствительные материалы, так и области основы, свободные от термочувствительных материалов.

Термины "за время контроля" и "по прошествии времени" следует понимать как временной промежуток между установкой устройства на контролируемую поверхность и моментом осмотра состояния устройства персоналом.

Под "наклейкой" понимается элемент произвольной формы, тыльная сторона которого покрыта клеем, обеспечивающим необходимую адгезию к поверхности.

Термин "адгезия" обозначает сцепление поверхностей разнородных тел. Применительно к настоящей группе изобретений, в частности, адгезия (FINAT ТМ1, после 24 часов, нержавеющая сталь) может составлять не менее 10Н/25 мм, что определено экспериментальным путем.

"Дефект" - это каждое отдельное несоответствие объекта требованиям, установленным документацией хотя бы по одному показателю.

Сущность группы изобретений

Заявленная группа изобретений предназначена для повышения информативности визуальных осмотров оборудования без использования средств измерения, а также повышения безопасности эксплуатации оборудования за счет создания устройства для контроля температуры поверхности, необратимо регистрирующего факт превышения по меньшей мере двух пороговых температур и позволяющего определить точное расположение и форму участка или участков поверхности, нагревавшихся за время контроля выше пороговых температур, и зонирования поверхности на участки, отличающиеся друг от друга значением максимальной температуры, до которой они нагревались, в том числе для определения участка или участков поверхности, максимальная температура которых за время контроля достигала значения соответствующей пороговой температуры или лежала в диапазоне между соседними пороговыми температурами, а также за счет разработки способа контроля температуры поверхности с использованием термоиндикаторной наклейки такого типа.

Соответственно, задача заявленной группы изобретений заключается в создании такого устройства и разработке такого способа контроля температуры поверхности, которые служат для необратимой регистрации факта превышения по меньшей мере двух пороговых температур, а также для определения точного расположения и формы участка или участков поверхности, нагревавшихся за время контроля выше пороговых температур, и зонирования поверхности на участки, отличающиеся друг от друга значением максимальной температуры, до которой они нагревались, в том числе для выявления участка или участков поверхности, максимальная температура которых за время контроля (с момента установки на контролируемую поверхность до момента осмотра) достигала значения соответствующей пороговой температуры или лежала в диапазоне между соседними пороговыми температурами, а также для определения факта наличия дефекта, времени его воздействия и степени его развития, локализации места развития дефекта и определения типа дефекта по характерному пятну нагрева, что необходимо для определения причины возникновения дефекта.

Для решения поставленных задач необходимо, чтобы устройство для контроля температуры поверхности обладало возможностью определять температуру контролируемой поверхности и фиксировать ее значение в каждой точке при нагреве этой поверхности свыше по меньшей мере двух пороговых температур за время контроля, что позволит определить не только факт превышения пороговых температур, но и точное расположение и форму участка или участков поверхности, нагревавшихся за время контроля выше пороговых температур, а также зонировать контролируемую поверхность на участки, различающиеся значениями максимальной температуры, до которой они нагревались в процессе эксплуатации между осмотрами, в результате чего с высокой точностью и достоверностью может быть определено место расположения дефекта, время его воздействия и степень его развития, форма и размер.

Для обеспечения дополнительной точности при выявлении локальных участков нагрева поверхности устройство для контроля температуры поверхности может обладать возможностью определения температурной карты, возникающей при перегреве контролируемой поверхности выше пороговых температур за время использования устройства, с проявлением замкнутых или разомкнутых контуров, внутри которых температура превышала определенные значения пороговой температуры и границы которых достраиваются до непрерывных изотермических линий, максимальная температура в каждой точке между которыми достигала значения соответствующей пороговой температуры или лежала в диапазоне между соседними пороговыми температурами. При этом, за счет достраивания изотерм до замкнутых контуров, обеспечивается формирование карты максимальных температур нагретой поверхности для дополнительного повышения точности локализации участка нагрева, определения его формы, размера и времени нагрева и, соответственно, характеристик дефекта.

Заявителями было предположено, что определение точного расположения и формы нагретых участков поверхности может быть достигнуто послойным нанесением различных термочувствительных материалов, имеющих отличающиеся пороговые температуры, на всю лицевую поверхность основы, либо покрытием лицевой поверхности смесью различных термочувствительных материалов. В этих случаях, при условии использования термочувствительных материалов, обладающих возможностью частичного изменения цвета при срабатывании, т.е. химических индикаторов или индикаторов, основанных на фазовом переходе, при точечном нагреве контролируемой поверхности до пороговой температуры Т1 первого термочувствительного материала ТМ(Т1) должно происходить изменение внешнего вида нагретого участка только слоя ТМ(Т1), а при повышении температуры до порогового значения Т2>Т1 второго термочувствительного материала ТМ(Т2) должно происходить изменение внешнего вида участков обоих слоев ТМ(Т1) и ТМ(Т2). При этом, в первом случае, срабатывание зоны ТМ(Т1) с сохранением исходного цвета этой же зоны ТМ(Т2) приведет к результирующему изменению внешнего вида соответствующей зоны относительно исходного состояния, который в то же время будет отличным от внешнего вида той зоны ТМ, на которой произошло срабатывание обоих ТМ(Т1) и ТМ(Т2), обеспечивая тем самым возможность зонирования поверхности на участки, нагретые до различных температур. Однако, в результате проведенных экспериментов по созданию и тестированию описанных устройств было установлено, что ни химические индикаторные составы, ни термочувствительные материалы, основанные на фазовом переходе, не могут обеспечить достижение поставленных задач при нанесении на основу описанными выше способами ввиду приведенных ниже причин. При увеличении числа различных термочувствительных материалов, имеющих различные температуры срабатывания, описанные эффекты ожидаемо усугубляются.

В случае с химическими индикаторами как смешивание материалов различных составов, так и их послойное нанесение будет приводить к тому, что при повышении температуры на локальном участке, приводящем к увеличению скорости диффузионных процессов в термочувствительных материалах, образующиеся в ходе химической реакции промежуточные реакционноспособные частицы и продукты реакции способны диффундировать в области материала, соседствующие с нагретым участком, что приведет к активации и изменению внешнего вида этого материала и потере точности определения локальных нагревов, а диффузия в слои материала другого состава может привести к протеканию побочных процессов, изменению пороговых значений температур и, как следствие, ложному срабатыванию. Таким образом, химические индикаторы, нанесенные указанными способами, не могут выявлять локальные участки превышения пороговых температур ввиду сложной природы химических процессов.

В случае термоиндикаторов, основанных на фазовом переходе, смешивание термочувствительных материалов с различными пороговыми температурами приведет к образованию эвтектических смесей с температурой плавления, отличной от пороговых значений исходных материалов, причем температура плавления смеси будет зависеть от соотношения входящих в нее компонентов. При послойном нанесении термочувствительных материалов с различными пороговыми температурами образование эвтектик будет происходить на границе между слоями, что не только снизит точность определения локальных участков нагрева, но и приведет к срабатываниям при температурах, отличных от пороговых значений используемых термочувствительных материалов. Механическое разделение слоев с помощью, например, тонкой прозрачной пленки, может решить проблему образования эвтектик на границе раздела слоев, однако, это увеличит общую толщину устройства, в результате чего, верхние слои термочувствительных материалов будут прогреваться долго, что не позволит фиксировать кратковременные нагревы и снизит общую точность регистрации факта превышения пороговых температур. Таким образом, индикаторы, основанные на фазовом переходе, также не помогут решить поставленную задачу описанными выше способами.

Таким образом, для определения точного расположения и формы нагретых участков поверхности необходимо наносить термочувствительные материалы различных составов, имеющие различные пороговые температуры, на различные непересекающиеся области устройства, для обеспечения полного или частичного срабатывания каждого из них, независимо друг от друга, приводящего к необратимому изменению внешнего вида устройства на отдельно взятом участке. Для определения участков, различающихся значениями максимальной температуры, до которой они нагревались в заданный промежуток времени (за время контроля), необходимо располагать области с нанесенными термочувствительными материалами (ТМ), имеющими различные пороговые температуры, поочередно, таким образом, что на по меньшей мере одной прямой можно выделить два или более чередующихся фрагмента, включающих набор термочувствительных материалов, имеющих различные регистрируемые пороговые температуры (Т), что связано с нижеследующим.

Число пороговых температур, регистрируемых устройством контроля температуры поверхности, должно быть не менее двух, но при этом не ограничено верхним пределом и зависит от практической задачи, решаемой при использовании устройства. Для простоты и удобства рассмотрения заявители приводят граничный случай использования устройства контроля температуры поверхности для регистрации перегрева поверхности выше двух пороговых температур с нанесенными областями термочувствительных материалов, один или более из которых (ТМ(Т1)) регистрирует превышение пороговой температуры Т1, а один или более из ТМ(Т2) регистрирует превышение пороговой температуры Т2.

Рассмотрим контролируемую поверхность квадратной формы, в центре которой произошел точечный нагрев, распространение тепла от которого можно визуально представить в виде нескольких концентрических окружностей, подобных приведенным на фиг.1а и характеризующих изотермические линии максимальных температур нагрева данной поверхности за время контроля. Для выявления расположения источника нагрева и формы нагретых участков поверхности, устройство, использующееся для контроля температуры поверхности, должно включать по меньшей мере: один или более термочувствительных материалов ТМ(Т1), имеющих пороговую температуру Т1, и один или более термочувствительных материалов ТМ(Т2), имеющих пороговую температуру Т2, причем число областей с ТМ(Т1) и ТМ(Т2) должно быть не менее двух на каждую из регистрируемых температур (поскольку устройства, содержащие только по одной области ТМ(Т1) и ТМ(Т2), известны из уровня техники, их особенности и невозможность использования для решения поставленных задач, раскрываются в соответствующем разделе данной заявки).

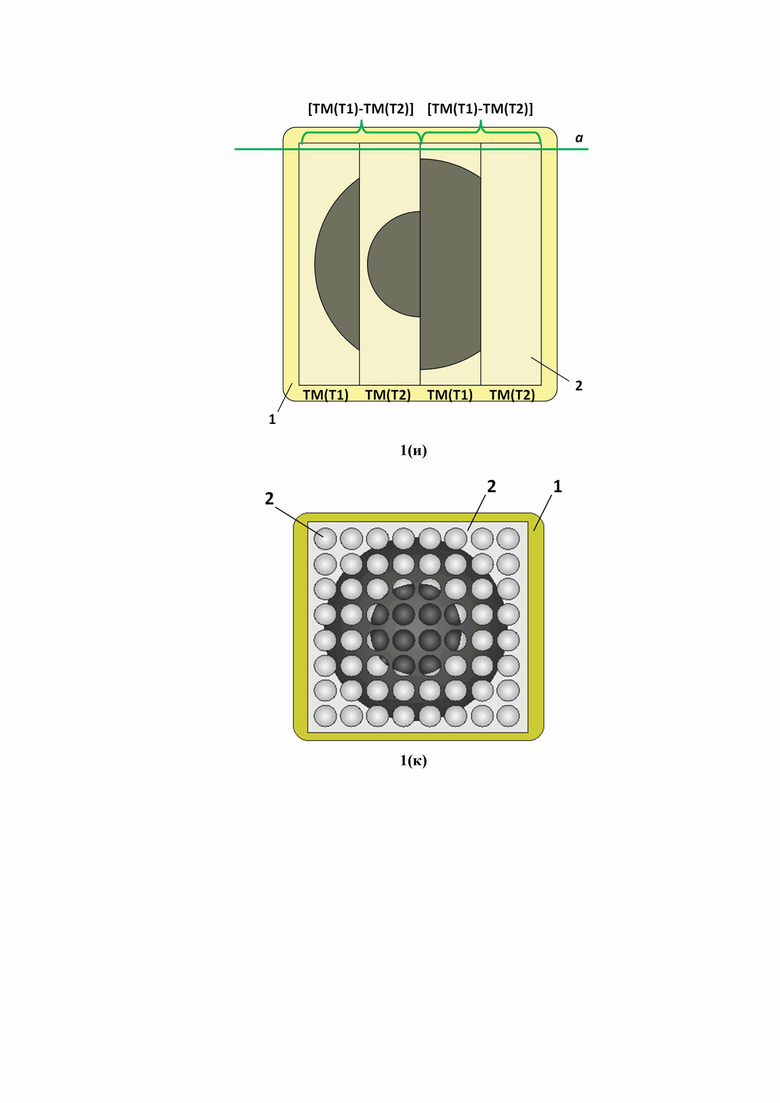

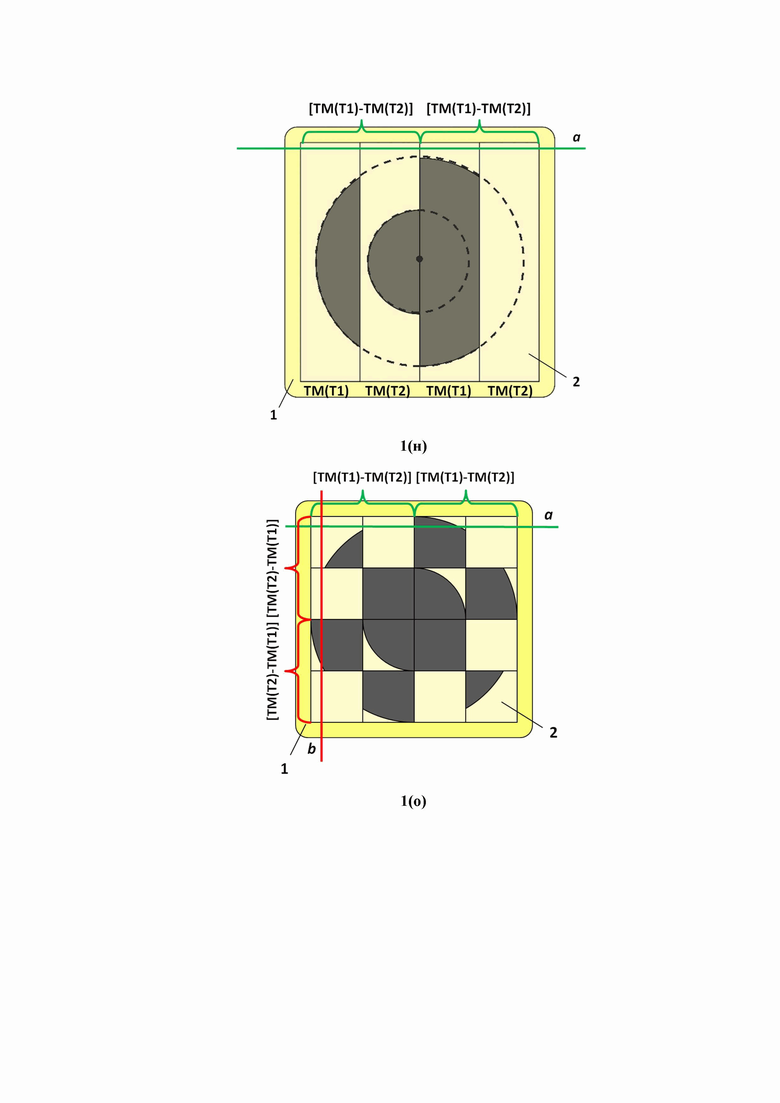

При этом, ключевую роль играет взаимное расположение областей с нанесенными ТМ(Т1) и ТМ(Т2), а также использование термочувствительных материалов, выполненных с возможностью необратимого изменения внешнего вида только тех зон, которые нагреты выше соответствующих пороговых температур Т1 и Т2, без изменения цвета зон, температура которых не превышала соответствующие пороговые значения. Авторами было установлено, что для достижения поставленной задачи при использовании таких термочувствительных материалов, необходимым и достаточным является расположение ТМ(Т1) и ТМ(Т2) поочередно, таким образом, что на по меньшей мере одной прямой а можно выделить два чередующихся фрагмента [ТМ(Т1)-ТМ(Т2)], например, как показано на фиг. 1и, то есть, применительно к приведенному на фиг. 1и случаю, на горизонтальной прямой а термочувствительные материалы расположены в последовательности ТМ(Т1)-ТМ(Т2)-ТМ(Т1)-ТМ(Т2). В этом случае, в каждой из областей произойдет частичное срабатывание только тех зон термочувствительных материалов, где произошел нагрев свыше соответствующих пороговых температур, тем самым, будет сформирована четкая граница цветового перехода термочувствительных материалов (перехода изменения внешнего вида термочувствительных материалов). В результате на поверхности устройства можно будет выделить по меньшей мере части концентрических окружностей, внутри которых температура превышала соответствующие пороговые значения, при этом части этих окружностей очевидно могут быть достроены до замкнутых контуров, которые соответствуют изотермическим линиям максимальных температур нагрева (аналогично фиг. 1н), в результате чего может быть получена карта максимальных температур, до которых происходил нагрев контролируемой поверхности, благодаря которой можно дополнительно уточнить информацию о локализации, форме, размере и природе дефекта, времени его воздействия и степени его развития.

Увеличение количества областей с нанесенными ТМ(Т1) и ТМ(Т2) с соблюдением условия поочередного расположения с возможностью выделения на по меньшей мере одной прямой двух или более чередующихся фрагментов [ТМ(Т1)-ТМ(Т2)] приведет при нагреве к получению большего числа границ между сработавшими и несработавшими зонами ТМ, характеризующих температурный профиль поверхности, что позволит выполнять их очевидное достраивание до замкнутых контуров, соответствующих изотермам максимальных температур.

Например, если в приведенном на фиг. 1и случае нанесение термочувствительных материалов будет выполнено в шахматном порядке таким образом, что последовательность ТМ(Т1)-ТМ(Т2)-ТМ(Т1)-ТМ(Т2) соблюдается не только на горизонтальной прямой а, но и на горизонтальной прямой b (фиг. 1о), то достраивание границ сработавших зон термочувствительных материалов до замкнутых контуров (фиг. 1п) будет происходить проще, чем в описанном выше примере.

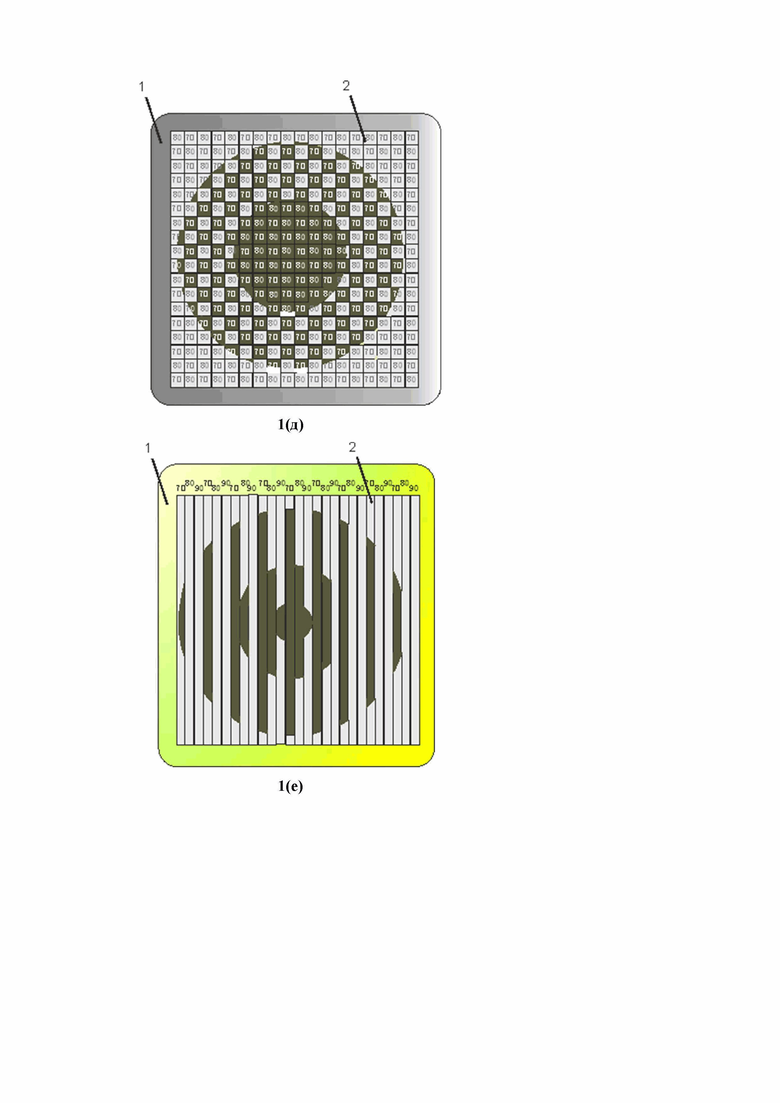

Чем больше независимых непересекающихся областей с нанесенными ТМ(Т1) и ТМ(Т2) располагается на устройстве, тем более простым будет построение температурной карты поверхности при нагреве, поскольку визуальное определение областей контролируемой поверхности, температура которой превышала пороговые значения, будет определяться большим числом отдельных областей (например, как показано на фиг. 1д, 1л, 4в).

Тем не менее, как было показано выше, для определения точного расположения и формы нагретых участков поверхности является необходимым и достаточным наносить различные термочувствительные материалы (ТМ), имеющие различные пороговые температуры Т1 и Т2 и выполненные с возможностью необратимо изменять внешний вид той зоны термочувствительного материала и, соответственно, той части термоиндикаторной наклейки, которая была нагрета выше соответствующей данному термочувствительному материалу пороговой температуры, с сохранением тех зон, температура которых не превышала соответствующие пороговые значения, на четыре области с чередованием, при котором соблюдается последовательность ТМ(Т1)-ТМ(Т2)-ТМ(Т1)-ТМ(Т2).

Размер и форма каждой отдельной области с нанесенными ТМ выбирается в зависимости от числа областей ТМ, имеющих одинаковую температуру срабатывания, числа областей ТМ, имеющих отличные пороговые температуры, а также относительно общей площади лицевой поверхности устройства. Чем меньше число чередующихся областей [ТМ(Т1)-ТМ(Т2)], тем большую площадь имеет каждая из них. И наоборот: при увеличении числа чередующихся областей, а также числа пороговых температур, регистрируемых устройством контроля температуры поверхности, площадь каждой отдельной зоны будет уменьшаться.

Таким образом, приведенные варианты расположения термочувствительных материалов показывают, что расположение областей с нанесенными термочувствительными материалами (ТМ), имеющими различные пороговые температуры Т1 и Т2, поочередно, таким образом, что на по меньшей мере одной прямой можно выделить два или более чередующихся фрагмента [ТМ(Т1)-ТМ(Т2)], позволит получить информацию о локализации, форме, размере и природе дефекта, времени его воздействия и степени его развития, а также создаст на поверхности устройства визуальный ряд, характеризующий изотермические линии процесса нагрева, по которым можно воссоздать температурную карту, возникающую при нагреве участков контролируемой поверхности выше пороговых температур за время использования устройства, для дополнительного повышения достоверности выявления места выделения тепла.

Описанные выше примеры использования устройства контроля температуры поверхности относятся к устройству, регистрирующему факт превышения двух пороговых температур, однако, данные примеры могут быть легко распространены на устройства, регистрирующие факт превышения трех и более пороговых температур. При этом, для достижения поставленных задач термочувствительные материалы, одни из которых имеют пороговую температуру Т1, а другие и последующие - пороговые температуры Tn, где n>2, располагают на устройстве аналогичным описанному выше образу, что будет раскрыто далее.

Соответственно, способ контроля температуры поверхности может включать в себя размещение устройства подобного типа на контролируемой поверхности, определение факта превышения или непревышения пороговых температур, а также зонирование контролируемой поверхности на участки, отличающиеся друг от друга значениями максимальной температуры, с определением, в том числе, участков контролируемой поверхности, максимальная температура в каждой точке которых за время контроля не превышала Т1, находилась в диапазоне между пороговыми температурами Т1 и Т2, превышала Т2.

Технический результат заявленной группы изобретений заключается в повышении информативности визуальных осмотров оборудования без использования средств измерения, повышение безопасности эксплуатации различного оборудования, а также определения факта наличия дефекта, степени его развития, локализации места развития дефекта и определения типа дефекта по характерному пятну нагрева за счет возможности не только определения факта превышения пороговых температур, но и точного зонирования контролируемой поверхности на участки, различающиеся значениями максимальной температуры, до которой они нагревались в процессе эксплуатации между осмотрами.

В том числе обеспечивается возможность точного определения участков поверхности, максимальная температура которых за время контроля не превышала Т1, находилась в диапазоне между пороговыми температурами Т1 и Т2, превышала Т2.

Указанный технический результат достигается за счет устройства для контроля температуры поверхности, представляющего собой термоиндикаторную наклейку, выполненную с возможностью необратимо регистрировать факт превышения по меньшей мере двух пороговых температур (Т1 и Т2). При этом структура наклейки включает непрерывную гибкую полимерную основу, на лицевую поверхность которой нанесены термочувствительные материалы (ТМ), включающие по меньшей мере: один или более термочувствительных материалов ТМ(Т1), каждый из которых выполнен с возможностью необратимо изменять внешний вид той зоны термочувствительного материала и, соответственно, той части термоиндикаторной наклейки, которая была нагрета выше пороговой температуры Т1, а также один или более термочувствительных материалов ТМ(Т2), каждый из которых выполнен с возможностью необратимо изменять внешний вид той зоны термочувствительного материала и, соответственно, той части термоиндикаторной наклейки, которая была нагрета выше пороговой температуры Т2. Причем области с нанесенными термочувствительными материалами ТМ(Т1) и ТМ(Т2) расположены поочередно, таким образом, что на по меньшей мере одной прямой можно выделить два или более чередующихся фрагмента [ТМ(Т1)-ТМ(Т2)].

Присутствие термочувствительных материалов (ТМ), включающих по меньшей мере: один или более термочувствительных материалов ТМ(Т1), каждый из которых выполнен с возможностью необратимо изменять внешний вид той зоны термочувствительного материала и, соответственно, той части термоиндикаторной наклейки, которая была нагрета выше пороговой температуры Т1, а также один или более термочувствительных материалов ТМ(Т2), каждый из которых выполнен с возможностью необратимо изменять внешний вид той зоны термочувствительного материала и, соответственно, той части термоиндикаторной наклейки, которая была нагрета выше пороговой температуры Т2, расположенных в указанной последовательности, является достаточным для того, чтобы не только зарегистрировать факт нагрева контролируемой поверхности, но и определить точное расположение и форму участка или участков поверхности, нагревавшихся за время контроля выше пороговых температур, и зонировать поверхность на участки, отличающиеся друг от друга значением максимальной температуры, до которой они нагревались, в том числе установить численный диапазон температур, до которых происходил нагрев, с регистрацией факта не превышения пороговой температуры термочувствительных материалов (ТМ(Т1)), либо факта превышения пороговой температуры термочувствительных материалов (ТМ(Т2)), либо фактов достижения температуры контролируемой поверхности до пороговых значений температуры, лежащих в диапазоне между пороговыми температурами Т1 и Т2 (больше Т1, но меньше Т2).

За счет того, что два или более термочувствительных материала (ТМ) выполнены с возможностью необратимо изменять внешний вид той зоны термочувствительного материала и, соответственно, той части термоиндикаторной наклейки, которая была нагрета выше пороговой температуры, соответствующей данным термочувствительным материалам, обеспечивается фиксация произошедшего перегрева, а также определение расположения и формы участка или участков поверхности, нагревавшихся выше пороговых температур в момент максимальных нагрузок по истечении времени.

Благодаря определенному расположению областей термочувствительных материалов (ТМ), при котором области с нанесенными термочувствительными материалами (ТМ(Т1)) и (ТМ(Т2)) расположены поочередно, таким образом, что на по меньшей мере одной прямой можно выделить два или более чередующихся фрагмента (ТМ(Т1))-(ТМ(Т2)), при нагреве контролируемой поверхности обеспечивается проявление определенного "рисунка", характеризующего распределение тепла по этой поверхности, обусловленного изменением внешнего вида только той зоны термочувствительного материала и, соответственно, той части термоиндикаторной наклейки, которая была нагрета выше соответствующей пороговой температуры, соответствующей данным термочувствительным материалам, с сохранением исходного внешнего вида других зон термочувствительного материала и, соответственно, других частей термоиндикаторной наклейки, температура которых была ниже соответствующих пороговых значений. При этом каждый термочувствительный материал (ТМ) после срабатывания формирует контур, по которому с высокой точностью и достоверностью можно предположить место выделения тепла с получением информации о локализации, форме и природе дефекта, а также о времени его воздействия, степени его развития, и причине возникновения.

Для получения дополнительной информации о температурном режиме поверхности, границы контуров могут быть достроены до изотермических линий, которые определяют форму и размер отдельных участков поверхности, на которых произошел нагрев выше соответствующей пороговой температуры. При достраивании изотерм до замкнутых линий и анализе их значений и градиента между ними обеспечивается определение температурной карты, возникающей при максимальном перегреве участков контролируемой поверхности за время использования устройства при нагреве поверхности свыше одной или более пороговых температур для выявления места выделения тепла с получением информации о локализации, форме и природе дефекта.

Таким образом, указанный технический результат достигается совокупностью таких признаков устройства как:

- использование термоиндикаторной наклейки с нанесенными термочувствительными материалами, включающими по меньшей мере: один или более термочувствительных материалов ТМ(Т1), каждый из которых выполнен с возможностью необратимо изменять внешний вид при нагреве выше пороговой температуры Т1, а также один или более термочувствительных материалов ТМ(Т2), каждый из которых выполнен с возможностью необратимо изменять внешний вид при нагреве выше пороговой температуры Т2;

- расположение термочувствительных материалов (ТМ) на поверхности термоиндикаторной наклейки поочередно, таким образом, что на по меньшей мере одной прямой можно выделить два или более чередующихся фрагмента [ТМ(Т1)-(ТМ(Т2)];

- термочувствительные материалы выбираются таким образом, что изменение цвета ТМ происходит только в той его зоне, которая нагрета выше соответствующей ему пороговой температуры, с сохранением цвета тех его зон, температура которых не превышала пороговые значения.

Обладая такими особенностями, устройство также позволяет различить дефекты с различным временем воздействия на поверхность пиковых нагревов, а в ряде случаев качественно определить время воздействия нагрева. Карта поверхности максимальных температур кратковременного и длящегося нагрева, зафиксированная настоящим изобретением, будут отличаться ввиду того, что температурная карта поверхности, на которой произошел кратковременный точечный нагрев, будет иметь близко расположенные друг к другу изотермы с высоким градиентом снижения температур при удалении от места нагрева (фиг. 1а). При длительном точечном перегреве поверхность будет прогреваться сильнее, что выразится в более плавном градиенте снижения температур при движении к периферии и далеко расположенных друг от друга изотермических линиях (фиг. 1м).

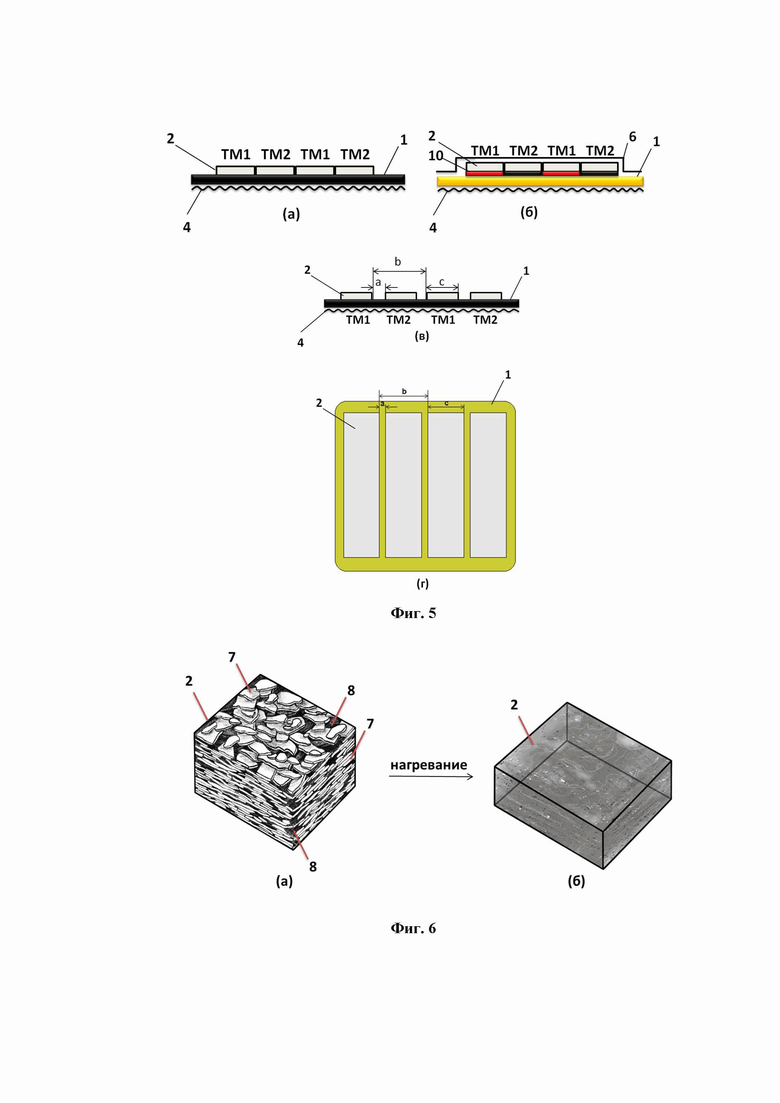

В предпочтительных вариантах на лицевую поверхность гибкой полимерной основы устройства нанесены по меньшей мере четыре не связанные между собой области, покрытые термочувствительными материалами ТМ(Т1), площадь каждой из которых не превышает 100 мм2. Это обеспечивает возможность определения границ превышения температур посредством определения границ изменения цвета соответствующих зон или областей ТМ, имеющими одинаковые пороговые температуры, для выявления более точного расположения и формы участка или участков поверхности, нагревавшихся выше пороговых температур в момент максимальных нагрузок и более точного зонирования поверхности на участки, отличающиеся друг от друга значением максимальной температуры, до которой они нагревались.

Также благодаря такой площади областей ТМ(Т1), дополнительно обеспечивается возможность более точного достраивания изотермических линий в случае частичного изменения цвета отдельных зон ТМ, которые были нагреты выше соответствующих пороговых температур, что повышает достоверность и точность выявления локализации, типа и степени развития детектируемого дефекта. При этом области ТМ(Т1) с указанными размерами могут быть расположены между областями ТМ(Т2) с пороговыми температурами, отличными от пороговых температур данных ТМ(Т1). В частности, максимальный линейный размер наименьшей по площади зоны ТМ(Т2), расположенной между областями ТМ(Т1), или наименьшей по площади зоны ТМ(Т1), расположенной между областями ТМ(Т2), предпочтительно не превышает 10 мм.

В других предпочтительных вариантах по меньшей мере четыре не связанные между собой области одного или более термочувствительных материалов ТМ(Т1), нанесенных на лицевую поверхность непрерывной гибкой основы термоиндикаторной наклейки по заявленной группе изобретений, представляют из себя полосу, в частности прямоугольник или изогнутую полосу. При этом минимальное расстояние между соседними областями термочувствительных материалов может быть меньше или равно 5 мм для того, чтобы обеспечить возможность определения границ превышения температур посредством определения границ изменения цвета соответствующих зон или областей ТМ и возможности достраивания изотермических линий в случае частичного изменения цвета отдельных зон ТМ, которые были нагреты выше соответствующих пороговых температур. Расстояние между двумя ближайшими областями ТМ(Т1), имеющими одинаковые пороговые температуры Т1 и между которыми расположен по меньшей мере одна область ТМ(Т2) с отличной пороговой температурой Т2, предпочтительно может не превышать 10 мм. Это обеспечивает близкое расположение областей ТМ, обладающих одинаковыми пороговыми температурами, что дополнительно приводит к более точному определению границ изменения цвета зон или областей соответствующих ТМ и, как следствие, более точное построение изотермических линий и получение температурной карты контролируемой поверхности при ее перегреве.

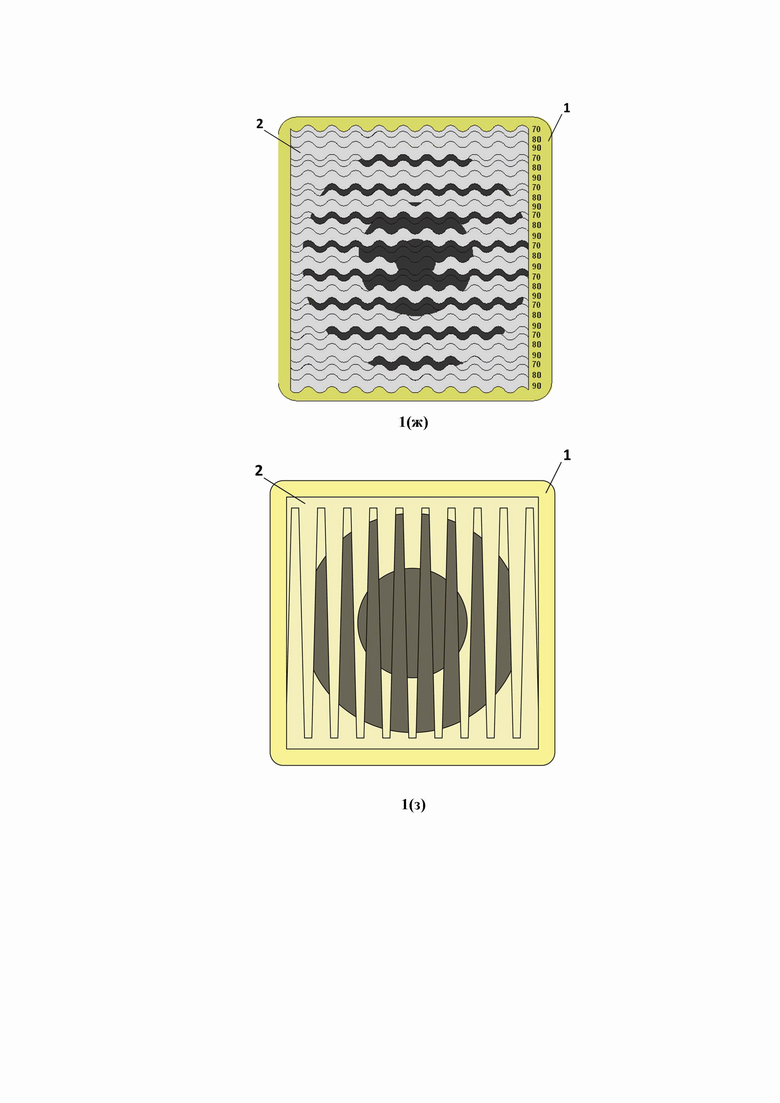

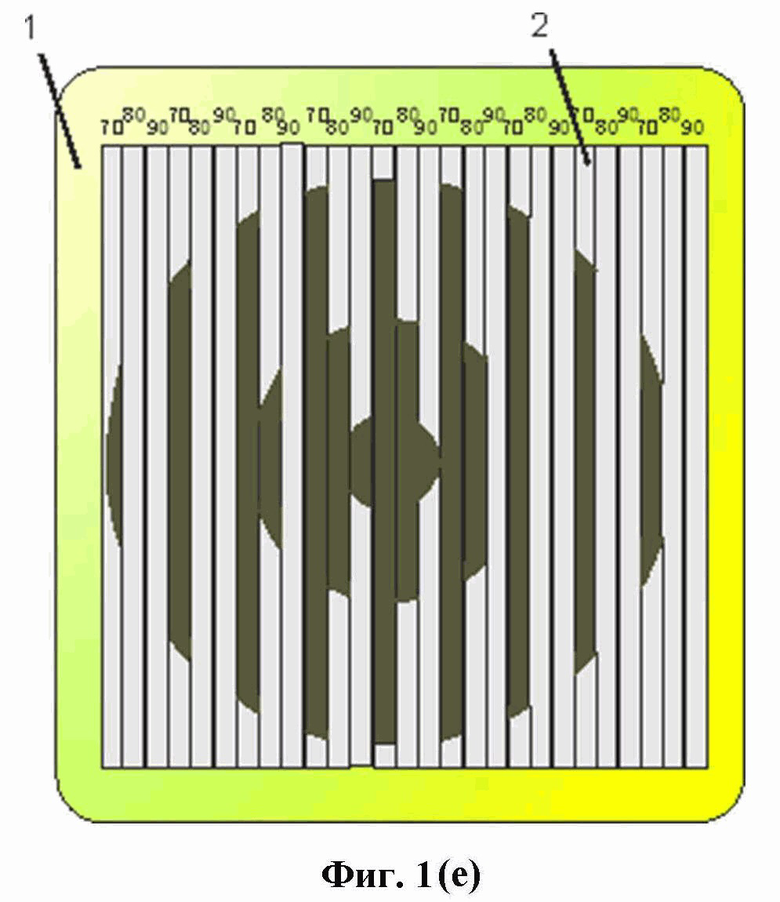

Для реализации приведенных предпочтительных вариантов исполнения устройства по заявленной группе изобретений термочувствительные материалы могут быть нанесены на поверхность основы, в частности, последовательно и/или с чередованием в виде параллельно расположенных непрерывных изгибающихся полос (например, фиг. 1ж), с чередованием в виде параллельно расположенных полос (например, фиг. 1е, 1и, 2в), в виде рядов чередующихся элементов произвольной формы (например, фиг. 1д, 1л, 4в), в виде зубчатых структур, входящих друг в друга без наслоения термочувствительных материалов (например, фиг. 1з), либо один ТМ нанесен в виде элементов произвольной формы, а другой ТМ нанесен на оставшуюся площадь лицевой поверхности устройства (например, фиг. 1к).

Количество термочувствительных материалов в заявленном устройстве не ограничено верхним пределом и зависит от практической задачи, реализуемой при использовании заявленного устройства (типа оборудования, необходимого шага определяемой температуры перегрева, площади проверяемой на нагрев поверхности и т.д.). В предпочтительных вариантах, устройство выполнено с возможностью регистрации превышения двух, трех или четырех пороговых температур (T1, Т2, Т3, Т4). В частности, устройство может быть дополнительно выполнено с возможностью выявления участка или участков контролируемой поверхности, максимальная температура которых за время контроля либо не превышала пороговую температуру Т1, либо находилась в диапазоне между пороговыми температурами Т1 и Т2, либо находилась в диапазоне между пороговыми температурами Т2 и Т3, либо превышала пороговую температуру Т3, за счет того, что устройство включает по меньшей мере термочувствительные материалы ТМ(Т1), ТМ(Т2), ТМ(Т3), где ТМ(Т3) включает один или более термочувствительных материалов, каждый из которых выполнен с возможностью необратимо изменять внешний вид той зоны термочувствительного материала и, соответственно, той части термоиндикаторной наклейки, которая была нагрета выше пороговой температуры Т3, области которых расположены поочередно, таким образом, что на по меньшей мере одной прямой можно выделить два или более чередующихся фрагмента [ТМ(Т1)-ТМ(Т2)-ТМ(Т3)]. Также, устройство может быть дополнительно выполнено с возможностью выявления участка или участков контролируемой поверхности, максимальная температура которых за время контроля либо не превышала пороговую температуру Т1, либо находилась в диапазоне между пороговыми температурами Т1 и Т2, либо находилась в диапазоне между пороговыми температурами Т2 и Т3, либо находилась в диапазоне между пороговыми температурами Т3 и Т4, либо превышала пороговую температуру Т4, за счет того, что устройство включает по меньшей мере термочувствительные материалы ТМ(Т1), ТМ(Т2), ТМ(Т3), ТМ(Т4), где ТМ(Т3) включает один или более термочувствительных материалов, каждый из которых выполнен с возможностью необратимо изменять внешний вид той зоны термочувствительного материала и, соответственно, той части термоиндикаторной наклейки, которая была нагрета выше пороговой температуры Т3, а ТМ(Т4) включает один или более термочувствительных материалов, каждый из которых выполнен с возможностью необратимо изменять внешний вид той зоны термочувствительного материала и, соответственно, той части термоиндикаторной наклейки, которая была нагрета выше пороговой температуры Т4, области которых расположены поочередно, таким образом, что на по меньшей мере одной прямой можно выделить два или более чередующихся фрагмента [ТМ(Т1)-ТМ(Т2)-ТМ(Т3)-ТМ(Т4)].

Пороговые температуры могут быть выбраны из диапазона 50-210°С, преимущественно 50°С, 55°С, 60°С, 70°С, 80°С, 90°С, 100°С, 110°С, 120°С, 130°С, 140°С, 150°С.

В заявленном устройстве возможно использование различных термочувствительных материалов, основанных на различных принципах действия (химическая реакция, механическое разрушение и т.д.), с условием того, что их срабатывание будет являться необратимым и будет происходить только в нагретой области с сохранением исходного состояния в тех зонах, где температура контролируемой поверхности не превышала пороговую.

Термочувствительные материалы, основанные на химических превращениях, возможны для использования в настоящей группе изобретений, но не являются предпочтительными по причинам, описанным выше, а именно из-за формирования размытых границ при частичном срабатывании и низкой точности при выявлении локальных участков превышения пороговых температур.

В предпочтительных вариантах изменение внешнего вида по меньшей мере одного термочувствительного материала обусловлено увеличением его прозрачности при превышении соответствующей ему пороговой температуры. В наиболее предпочтительных вариантах, такое увеличение прозрачности термочувствительного материала обусловлено фазовым переходом и сопровождается проявлением цвета основы под соответствующей сработавшей зоной ТМ и, как следствие, изменением внешнего вида части термоиндикаторной наклейки под данной зоной.

Выбор в качестве термочувствительных составов для выявления локальных перегревов поверхности, а также для определения расположения и формы участков поверхности, нагревавшихся выше пороговых температур за время контроля, материалов, основанных на фазовом переходе, а именно на плавлении термочувствительного материала, обусловлен их способностью изменять свой внешний вид только в нагретой области с сохранением исходного состояния в тех зонах, где температура контролируемой поверхности не превышала пороговую. Кроме того, такие индикаторы обеспечивают высокую точность и достоверность выявления участков поверхности, температура которых достигала пороговых значений, благодаря тому, что температура фазового перехода является константой для каждого конкретного вещества.

При этом такие материалы сохраняются в исходном неактивированном состоянии при температуре, незначительно меньшей пороговой, независимо от времени выдержки. Благодаря этому в одной единой области термочувствительного материала могут как образовываться сработавшие зоны, расположенные над теми участками поверхности, которые нагревались выше пороговой температуры данного ТМ, так и сохраняться несработавшие зоны, расположенные над теми участками поверхности, температура которых не достигла соответствующей пороговой температуры с заданной точностью. Границы этих зон являются четкими, а их достраивание до замкнутых контуров позволит с высокой достоверностью определить форму, место расположения и размер возникшего перегрева, а также получить изотермические линии, возникающие при нагреве поверхности, для дополнительного увеличения точности определения типа и характера дефекта.

Выше было отмечено, что для точного зонирования контролируемой поверхности на участки, различающиеся значениями максимальной температуры, до которой они нагревались в процессе эксплуатации между осмотрами, нельзя использовать послойное нанесение ТМ различного состава на лицевую поверхность основы устройства, а также нанесение смеси различных ТМ единой областью. Таким образом, для достижения поставленной задачи необходимо использовать нанесение каждых ТМ, имеющих соответствующую пороговую температуру, на отдельные не связанные между собой области основы устройства способами, примеры которых приведены на фиг. 1д-л, 1о, 2в, 4в и которые применялись в заявленном устройстве.

Предпочтительно использование в устройстве по меньшей мере одного термочувствительного материала, который будет включать твердое органическое вещество со структурным фрагментом CnH(2n+1), где n≥5. Варьирование длины структурного фрагмента позволяет осуществлять точный подбор индивидуальных веществ с заданными пороговыми температурами. В устройстве в качестве термочувствительных материалов также могут быть использованы и смеси веществ, однако точное определение температуры плавления смесей в зависимости от состава представляет собой отдельную исследовательскую задачу ввиду образования эвтектических смесей. Поэтому использование индивидуальных веществ в качестве ТМ является более предпочтительным.

При этом органическое вещество твердой фазы термочувствительных материалов может быть выбрано из группы: жирные алифатические кислоты, содержащие структурные фрагменты CnH(2n+1) с n≥12; соли жирных алифатических кислот, содержащие структурные фрагменты CnH(2n+1) с n≥5; алканы, содержащие не менее 20 атомов углерода; диалкилфосфиновые кислоты, содержащие структурные фрагменты CnH(2n+1) с n≥5; амиды жирных алифатических кислот, содержащие структурные фрагменты CnH(2n+1) с n≥5; ангидриды жирных алифатических кислот, содержащие структурные фрагменты CnH(2n+1) с n≥10; жирные алифатические спирты, содержащие структурные фрагменты CnH(2n+1) с n≥14; жирные алифатические амины, содержащие структурные фрагменты CnH(2n+1) с n≥17; нитрилы жирных алифатических кислот, содержащие структурные фрагменты CnH(2n+1) с n≥19.

Кроме того, использование в качестве органического вещества твердой фазы термочувствительных материалов органических соединений, в состав которых входит одна или более алифатическая углеводородная цепь CnH(2n+1) с n≥5 способствует образованию кристаллической упаковки, в которой вытянутые структурные фрагменты линейных углеводородов ориентируются параллельно друг другу (А.И. Китайгородский, Молекулярные кристаллы, М.: Наука, 1971 г. ). Благодаря тому, что частицы твердого органического вещества формируются в виде волокон, чешуек или плоских или вытянутых кристаллов, то есть двухмерную структуру, термочувствительный материал образует собой особую микроструктуру, способную к изгибу и растяжению без деформации и потери функциональных свойств. Это дополнительно обеспечит безопасность эксплуатации различного оборудования за счет точной и достоверной регистрации перегревов его поверхностей различной формы. В предпочтительных случаях, органическое вещество твердой фазы по крайней мере одного термочувствительного материала выбрано из группы: пальмитиновая кислота, стеариновая кислота, бегеновая кислота, тетракозан, эрукамид, стеариновый спирт, цетиловый спирт, полиэтилен, воск, парафин, соли насыщенных жирных карбоновых кислот редкоземельных металлов, в частности лантана, иттрия, иттербия, скандия.

Кроме того, термочувствительные материалы, включающие твердое органическое вещество со структурным фрагментом CnH(2n+1), где n≥5, имеют минимальную теплоемкость и максимальную кинетику плавления вне зависимости от формы частиц и типа образующейся микроструктуры, что позволяет прогревать ТМ и полностью переводить его в расплав даже при кратковременном перегреве выше пороговых температур. Это также повышает безопасность эксплуатации различного оборудования ввиду точного и своевременного выявления кратковременных нагревов поверхности за время контроля.

Дополнительно, такие органические вещества не образуют твердых растворов с полимерным связующим, в случае использования последнего, а также не склонны к образованию перегретых и переохлажденных растворов при эксплуатации устройства в условиях, отличающихся от стандартных, а также при перепадах температур. В случае образования твердых растворов, а также перегретых или переохлажденных растворов может наблюдаться изменение микроструктуры ТМ, которое может привести к изменению цвета ТМ при температурах ниже пороговых значений, а также к потере прозрачности сработавшего материала. Таким образом, приведенные выше характеристики обеспечивают сохранение внешнего вида устройства при эксплуатации как в условиях пониженных температур, так и при температурах, незначительно ниже пороговых значений, а также невозвращение исходного внешнего вида ТМ после срабатывания.

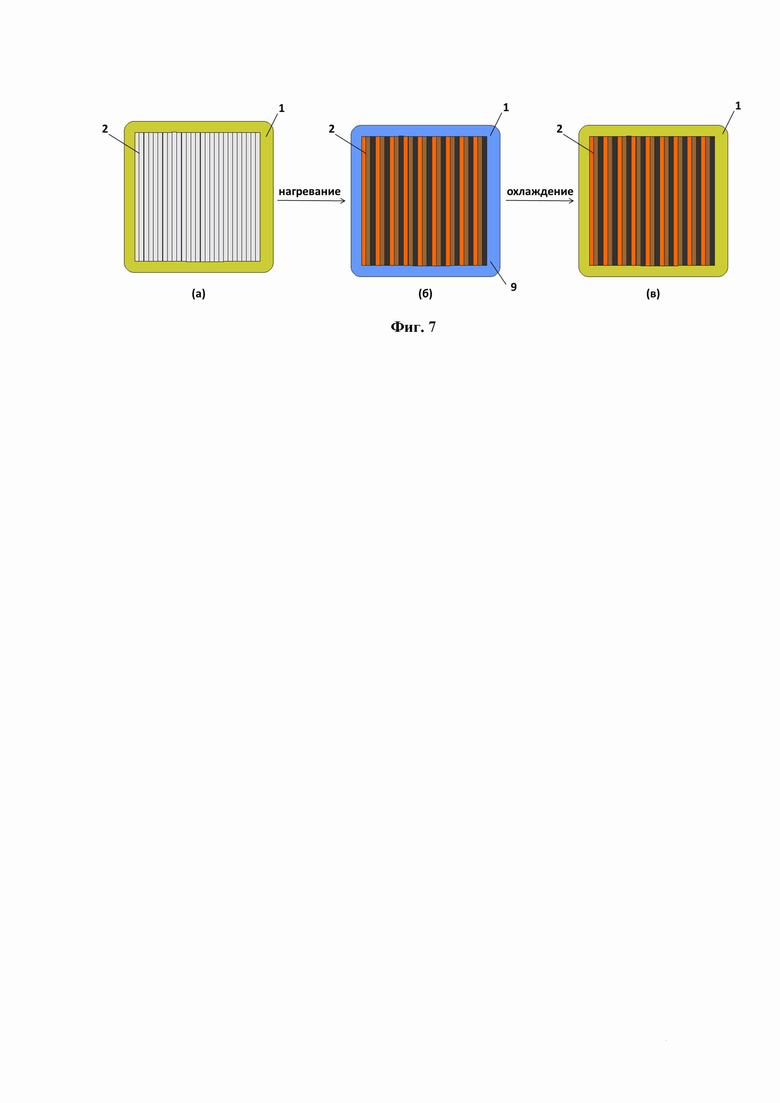

В частных случаях, по меньшей мере один термочувствительный материал имеет микроструктуру, включающую непрерывную твердую фазу и пустоты, заполненные газовой фазой, и выполнен с возможностью необратимо изменять свой внешний вид при достижении указанной пороговой температуры за счет разрушения микроструктуры термочувствительного материала, сопровождающегося сплавлением частиц твердого органического вещества, уменьшением доли пустот и увеличением его прозрачности с проявлением цвета основы (см. фиг. 6).