Изобретение относится к металлургии, к сплавам на никелевой основе, предназначенным для эксплуатации в атомной промышленности при температурах 700, 750°С.

Известен Nicrofer 6616 hMo сплав С-4 (№2.4610), содержащий масс. %: 14,5-17,5 Cr, 14,0-17,0 Mo, ≤3,0 Fe, ≤0,009 С, ≤1,0 Mn, ≤0,05 Si, ≤2,0 Со, ≤0,7 Ti, ≤0,020 Р, ≤0,010 S, никель и неизбежные примеси - остальное (Справочник «Коррозионностойкие, жаростойкие и высокопрочные стали и сплавы», М., Прометей-Сплав, 2008 г., стр. . 304-306).

Сплав применяется для изготовления оборудования, эксплуатирующегося в широком диапазоне химических сред при комнатной и повышенных температурах, в частности адсорберов при десульфурации дымовых газов; ванн травления и установки регенерации кислот; установок для производства уксусной кислоты и агрохимикатов.

К недостаткам Nicrofer 6616 hMo сплава С-4 следует отнести его охрупчивание при температурах выше 650°С за счет выделения σ-фазы.

Известен сплав марки ХН65МВУ(ЭП760) содержащий, масс. %: ≤0,02 С, ≤0,1 Si, ≤1,0 Mn, 14,5-16,5 Cr, 15,0-17,0 Мо, 3,0-4,5 W, ≤0,5 Fe, ≤0,012 S, ≤0,015 Р, никель и неизбежные примеси - остальное (ГОСТ 5632-2014).

Сплав применяется для изготовления сварных конструкций (колонны, теплообменники, реакторы), работающих при повышенных температурах в агрессивных средах окислительно-восстановительного характера, химической, нефтехимической промышленности (производство уксусной кислоты, эпоксидных смол, винилацетата, меламина, сложных органических соединений) и других отраслей в интервале температур от -70 до 500°С.

Существенным недостатком сплава марки ХН65МВУ(ЭП760) является его применение только до температуры 500°С.

Наиболее близким по технической сути к предлагаемому изобретению является коррозионностойкий сплав марки ХН62М-ВИ содержащий, масс. %: ≤0,006 С, ≤0,1 Si, ≤1,0 Mn, 22,8-24,0 Cr, 12,0-14,0 Мо, 0,005-0,01 Nb, 0,01-0,06 Ti, 0,1-0,2 Al, 0,005-0,01 Mg, ≤0,75 Fe, ≤0,012 S, ≤0,015 P, никель и неизбежные примеси - остальное (Патент РФ №2672647 от 01.08.2017 г.).

Сплав предназначен для эксплуатации в расплавах хлоридов KCl, AlCl3+(ZrCl4 HfCl4) в установках разделения хлоридов циркония и гафния при температурах до 650°С.

Недостаток прототипа состоит в том, что при работе в условиях нейтронного облучения и коррозионностойкой среды при температурах 700 и 750°С происходит снижение пластических характеристик сплава. Следовательно, для компенсации потерь пластических характеристик сплава необходимо в исходном состоянии иметь высокий уровень пластических свойств.

Задачей, на решение которой направлено изобретение, является создание коррозионностойкого сплава, обладающего высоким уровнем пластических свойств при температурах 700, 750°С и после длительных выдержек при температурах 700, 750°С.

Технический результат изобретения заключается в получении коррозионностойкого сплава с повышенным уровнем пластических свойств при эксплуатации при температурах 700 и 750°С.

Указанный технический результат достигается тем, что коррозионностойкий сплав, содержащий углерод, кремний, марганец, хром, молибден, фосфор, серу, железо, титан, алюминий, ниобий, магний, никель и неизбежные примеси, согласно изобретению, дополнительно содержит скандий в следующем соотношении компонентов, масс. %:

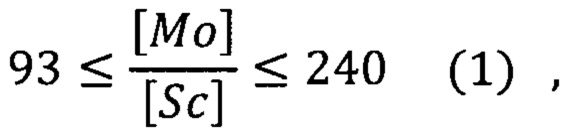

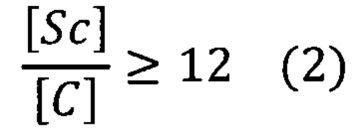

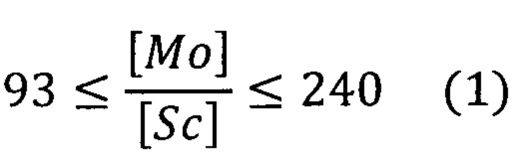

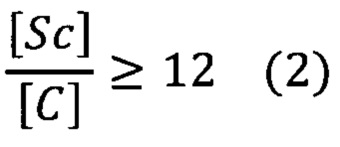

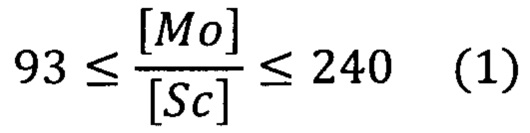

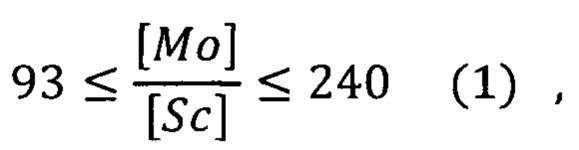

при этом отношении содержание молибдена и скандия соответствует соотношению

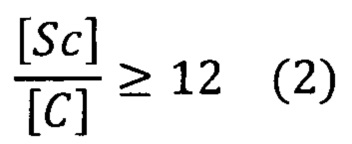

а содержание скандия и углерода связано соотношением:

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый коррозионностойкий сплав отличается от известного дополнительно введением такого элемента как скандий в количестве 0,05-0,15% при этом выполняются соотношения:

Пределы содержания легирующих элементов в заявляемом коррозионностойком сплаве установлены в результате исследования свойств сплава при выплавке различных вариантов состава.

Превышение содержания углерода более 0,006% приводит к снижению коррозионной стойкости за счет увеличения процесса карбидообразования при высоких температурах (появления нежелательных карбидных фаз) и снижению пластических характеристик.

Содержание хрома установлено 22,8-24,0% для обеспечения требуемой жаростойкости и уровня механических характеристик. При введении в сплав хрома менее 22,8% не обеспечивается требуемая жаростойкость и уровень механических характеристик, а превышение содержания свыше 24,0% ухудшает жаропрочность сплава и приводит к снижению технологичности.

Введение молибдена в никелевые сплавы повышает температуру рекристаллизации твердых растворов, тормозит их разупрочнение, повышает жаропрочность и приводит к увеличению пластичности при кратковременных и длительных испытаниях.

Диапазон содержания молибдена 12,0-14,0% выбран для обеспечения требуемых механических свойств как кратковременных, так и длительных при высоких температурах. При введении менее 12,0% молибдена не обеспечиваются требования по механическим свойствам. При содержании свыше 14,0% происходит уменьшение пластичности и соответственно ухудшение технологичности сплава при металлургических переделах.

Ниобий в количестве 0,01-0,03%, связывает остаточный углерод и азот в карбиды, нитриды и карбонитриды, препятствует образованию по границам зерен карбидов и карбонитридов хрома. Добавка ниобия в количестве, в 6-10 раз превышающем содержание углерода в сплаве, устраняет межкристаллитную коррозию сплавов и предохраняет сварные швы от разрушения. При содержании ниобия менее 0,01% его взаимодействие с остаточным углеродом малоэффективно, а содержание ниобия свыше 0,03% не рационально для карбидообразования.

Превышение содержания кремния свыше 0,1% негативно сказывается на технологичности сплава, а также приводит к охрупчиванию сплава из-за увеличения содержания в нем включений силикатов никеля.

Повышение содержания марганца более 1,0% приводит к появлению легкоплавкой эвтектики, которая приводит к разрушению слитка при обработке давлением (не достаточной пластичности) и снижает жаропрочность сплава, а также приводит к снижению стойкости против локальной коррозии.

Никель устойчив в НС1 даже при температуре кипения. В присутствии хлоридов, ионов Fe (III) и других окислителей коррозия никеля и никельхроммолибденовых сплавов усиливается, с этим связано ограничение содержания железа не более 0,75%.

Введение титана в количестве 0,01-0,06% повышает коррозионную стойкость, связывает остаточный углерод в карбиды и приводит к образованию достаточного числа интерметаллида типа Ni3Ti, который при температуре эксплуатации 500-700°С положительно влияет на жаропрочность и механические свойства сплава. При содержании титана менее 0,01% не обеспечиваются требования по коррозионной стойкости, а превышение содержания титана выше 0,06% приводит к снижению технологичности сплава и образованию нежелательных фаз в силу своей реакционной способности.

Алюминий и магний в количестве 0,1-0,2% и 0,005-0,01% вводятся в сплав для выведения остаточного кислорода, а также, в случае алюминия, образования интерметаллида типа Ni3Al, который положительно влияет на жаропрочность сплава. При введении данных элементов в менее указанных количествах, не достигается необходимое удаление остаточного кислорода. При превышении содержаний данных элементов происходит образование грубых неметаллических включений.

Скандий в количестве 0,05-0,15% оказывает благоприятное влияние на общую коррозионную стойкость и стойкость к локальным видам коррозии (МКК, КР, щелевой и др.) никелевых сплавов и вводится в сплав для повышения пластических характеристик.

При превышении содержания серы более 0,012% и фосфора более 0,015% происходит образования грубых неметаллических включений, которые отрицательно влияют на пластичность сплава.

Выполнение условий:

обеспечивает получение стабильной структуры и пластических свойств. При уменьшении соотношения ниже 93 (соотношение 1) структура сплава становится нестабильной, что оказывает негативное влияние на пластические характеристики и коррозионную стойкость. При увеличении отношения более 240 (соотношение 1) и менее 12 (соотношение 2) происходит снижение коррозионной стойкости сплава.

Предлагаемые соотношения элементов в коррозионностойком сплаве были найдены экспериментальным путем и являются оптимальными, поскольку позволяют получить заявленный технический результат. При нарушении соотношений элементов ухудшаются свойства сплава, наблюдается их нестабильность и комплексный эффект не достигается.

Примеры реализации изобретения.

Испытания проводили на металле, выплавленном в вакуумных индукционных печах. Контроль изменения пластических свойств исследуемых сплавов при комнатной температуре проводили по ГОСТ 1497-84 и под воздействием температур 700 и 750°С и после длительных выдержек в печи 500 и 1000 ч по ГОСТ 9651-84.

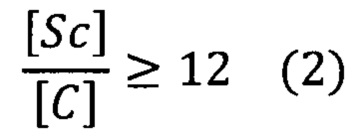

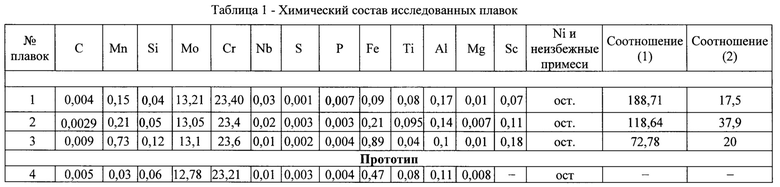

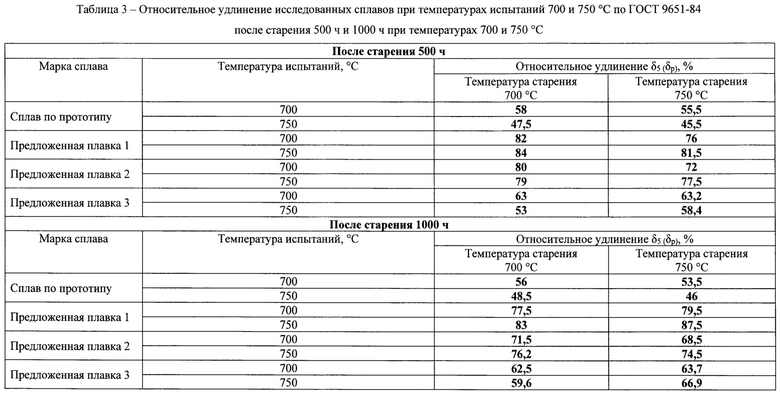

В таблице 1 приведен химический состав коррозионностойкого сплава, а также сплава-прототипа. Одной из пластических характеристик коррозионностойкого сплава является относительное удлинение. В таблице 2 приведены значения относительного удлинения сплавов при комнатной температуре по ГОСТ 1497-84, при 700 и 750°С по ГОСТ 9651-84. В таблице 3 представлены значения относительного удлинения сплавов при температурах испытаний 700 и 750°С по ГОСТ 9651-84 после старения при температурах 700 и 750°С в течение 500 ч и 1000 ч.

Как видно из таблицы 2 относительное удлинение при 20, 700 и 750°С коррозионностойкого сплава, удовлетворяющего заявляемому составу (плавки 1-2), выше, чем у сплава - прототипа, плавка 3, не удовлетворяющая заявляемому составу, имеет более низкие значения относительного удлинения, чем плавки 1, 2 (однако выше значений относительного удлинения сплава-прототипа). Причем, если при 20°С разница в значениях относительного удлинения предложенного коррозионностойкого сплава и сплава-прототипа составляет до ~20%, то при температурах испытания 700 и 750°С (рабочие температуры сплава) эта разница доходит до ~100% при 700°С и до ~150% при 750°С.

Как видно из таблицы 3 значения относительного удлинения при 700 и 750°С после старения при температурах 700 и 750°С в течение 500 ч коррозионностойкого сплава, удовлетворяющего заявляемому составу (плавки 1-2), выше значений относительного удлинения сплава - прототипа, плавка 3, не удовлетворяющая заявляемому составу, имеет более низкие значения относительного удлинения, чем плавки 1,2 (однако выше значений относительного удлинения сплава-прототипа).

Как видно из таблицы 3 значения относительного удлинения при 700 и 750°С после старения при температурах 700 и 750°С в течение 1000 ч коррозионностойкого сплава, удовлетворяющего заявляемому составу (плавки 1-2), выше значений относительного удлинения сплава - прототипа, плавка 3, не удовлетворяющая заявляемому составу, имеет более низкие значения относительного удлинения, чем плавки 1,2 (однако выше значений относительного удлинения сплава-прототипа).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ | 2017 |

|

RU2672647C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2016 |

|

RU2625510C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ С НИЗКИМ УДЕЛЬНЫМ ВЕСОМ | 2016 |

|

RU2627079C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| ВЫСОКОДЕМПФИРУЮЩАЯ СТАЛЬ С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ДЕМПФИРУЮЩИХ СВОЙСТВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2018 |

|

RU2685452C1 |

| СПОСОБ КОМБИНИРОВАННОЙ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2422541C1 |

Изобретение относится к металлургии, в частности к сплавам на никелевой основе, предназначенным для эксплуатации в атомной промышленности при температурах 700, 750°С. Коррозионностойкий сплав содержит, мас.%: углерод ≤0,006, кремний ≤0,1, марганец ≤1,0, хром 22,8-24,0, железо ≤0,75, молибден 12,0-14,0, ниобий 0,01-0,03, титан 0,01-0,06, алюминий 0,1-0,2, магний 0,005-0,01, фосфор ≤0,015, сера ≤0,012, скандий 0,05-0,15, никель и неизбежные примеси остальное. Отношение содержания молибдена к содержанию скандия 93≤([Mo])/([Sc])≤240, а отношение содержания скандия к содержанию углерода ([Sc])/([C])≥12. Коррозионностойкий сплав характеризуется высоким уровнем пластических свойств при эксплуатации при температурах 700 и 750°С. 3 табл., 3 пр.

Коррозионный сплав для эксплуатации в атомной промышленности при температурах 700 и 750°С, содержащий углерод, кремний, марганец, хром, молибден, фосфор, серу, железо, титан, алюминий, ниобий, магний, никель и неизбежные примеси, отличающийся тем, что он дополнительно содержит скандий в следующем соотношении компонентов, мас.%:

при этом отношение содержания молибдена и скандия соответствует соотношению

а отношение содержания скандия и углерода связано соотношением

.

.

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ | 2017 |

|

RU2672647C1 |

| JP 6620475 B2, 18.12.2019 | |||

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2005 |

|

RU2285059C1 |

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ, СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ И ОБРАБОТАННЫЙ ДАВЛЕНИЕМ ПРОДУКТ | 1995 |

|

RU2097439C1 |

| JP 57203740 A, 14.12.1982. | |||

Авторы

Даты

2023-08-18—Публикация

2022-07-26—Подача