Изобретение относится к области порошковой металлургии и может быть использовано при получении горячедеформированных материалов Pb-С для пористых сеток электродов свинцово-кислотных аккумуляторов, кроме того композиционный материал Pb-С нашел применение и в литий-ионных аккумуляторах.

Для изготовления сеток электродов свинцово-кислотных аккумуляторов применяют композиционные материалы на основе свинца с добавлением графита, а также различных углеродсодержащих добавок. Под термином углеродсодержащие компоненты (УСК) можно объединить любые виды углеродных и графитовых добавок к материалу: углеродные нанотрубки, фуллереновую сажу, графен, активированный уголь и др. Введение углеродсодержащих компонентов повышает электропроводность, механические свойства и химическую эффективность композиционного материала Pb-С, характеризуется пониженной стоимостью и повышенной безопасностью.

В настоящее время постоянно совершенствуются технологи по введению УСК в электроды свинцово-кислотных аккумуляторов, как в активную массу (Jiana Yina, Nan Linb, Wenli Zheqi. High lyre versible lead-carbonbattery anode with leadgrafting on the carbonsurface // Journal of Energy Chemistry. 2018. No. 27. pp. 1674-1683) или в состав сеток (решеток), так и в виде напыления на их поверхность (Andrzej Czerwihski, Justyna Wróbel, Jakub Lach. Positive Plate for Carbon Lead-Acid Battery // International Journal of Electrochemical Science. - №9 - 2014. - P. 4826-4839).

В качестве добавок УСК к активной массе электрода вводят различные виды графита (активированный, технический и др.), в количестве от 0 до 1 масс. %. Данный способ включает измельчение в ступке оксида свинца и углерода, перемешивание и сушку. Оптимальные значения выходных параметров показали образцы с содержанием 0,5 масс. % углерода, вне зависимости от его вида (X. Zou, Z. Kang, D. Shu, Y. Liao, Y. Gong, Ch.He, J. Hao, Y. Zhong, Electro-chimica Acta 151 (2015) 89-98).

Механическая активация шихт в сухих средах приводит к консолидации порошковых частиц в крупный агломерат, требующий дополнительного измельчения. Введение графита, являющегося твердой смазкой, несколько снижает интенсивность объединения частиц в агломераты.

Известен способ, в соответствии с которым для подготовки шихты применяли смешивание нано частиц свинца с активированным порошком углерода в среде этилового спирта. Наиболее оптимальные результаты были получены при добавке углерода 0,5 масс. % (В. Hong, L. Jiang, Н. Xue, F. Liu, et al. Journal of Power Sources 270 (2014) 332-341).

Однако, рассмотренный способ характеризуется высокими затратами на производство и экологической опасностью, связанной с пиролизом.

Известен способ изготовления электрода аккумуляторной батареи (АКБ) с углеродным покрытием, включающий нанесение углеродной пленки на поверхность электрода методом конденсации с толщиной менее 100 нм, в вакуумной камере при давлении 1×10-6 Торр. В результате наблюдалось повышение коррозионной стойкости электрода и повышение срока его службы (патент US 2314599).

Напыление поверхностного графитового слоя повышает эксплуатационную надежность электродов за счет предотвращения деградации и снижения функциональных свойств материала электрода. Свинец и графит характеризуются отсутствием реакций между ними и обеспечивают повышение емкостных характеристик АКБ, однако рассмотренный способ характеризуется высокими материальными затратами и неоднородностью структуры нанесенного материала.

Известен состав и способ синтеза свинцово-углеродного металлического композиционного материала для изготовления сетки (решетки) электродов, включающий расплавление свинца или его сплавов с добавлением в расплав порошков содержащем карбидов металлов или неметаллов с размером частиц от 100 нм до 200 мкм от 1 масс. % до 20 масс. %, либо твердых органических веществ, в течение 1-5 ч. при температуре 700-900°С, с последующим добавлением от 0,1 до 10 масс. % порошка углерода (патент RU 2692759).

Данный способ характеризуется высоким содержанием карбида кремния, приводящим к снижению пластичности материала, повышенным временем изготовления и опасностью отравления парами свинца при плавлении.

При изготовлении электродов аккумуляторных батарей из свинцового сплава нашли применение технологии литья и порошковой металлургии, а также перспективная технология искрового плазменного спекания под давлением (ИПС). ИПС относится к технологии спекания под давлением по схеме одноосного прессования в матрице, при одновременном воздействии импульсного электрического тока, температуры, давления и позволяет изготавливать композиционные материалы, содержащие углерод.

Наиболее близким к заявляемому является способ изготовления электродной пластины свинцового кислотного аккумулятора, включающий резку проволоки из свинца (от 0,7 до 25 мм и диаметром 25 мкм), свинцового сплава (1 масс. %) Sb, 0,5 масс. %) Cd и 96 масс. % Pb), 0,1 масс. % акриловых волокон, 0,1 масс. % углеродных волокон и добавление порошка углерода (0,1-0,5 масс. %), смешивание в жидкой среде глицерина, сушку и отжим, холодное уплотнение и искровое плазменное спекание (патент RU 2152111).

Данный способ характеризуется высокой продолжительностью смешивания и сушки, приводящей к повышению стоимости изготовления, а так же понижению значений твердости материала.

Задачей настоящего изобретения является разработка способа получения композиционного порошкового материала Pb-С для сеток электродов свинцово-кислотных аккумуляторов, обеспечивающего повышенный комплекс физико-механических свойств полученного горячедеформированного композиционного порошкового материала Pb-С.

Указанный результат достигается предложенным способом получения горячедеформированного композиционного порошкового материала Pb-С, включающим приготовление шихты на основе порошков свинца и графита в сухой среде и ее последующую горячую обработку давлением. Процесс проводят в высокоэнергетической мельнице в воздушной среде в два этапа: на первом проводят смешивание с порошком графита с содержанием 0,15 или 0,50 масс. % в течение 1,2 кс при частоте вращения ротора 150 об/мин, на втором - механоактивацию в течение 1,8 или 3,0 кс соответственно при частоте вращения ротора 290 об/мин, при этом горячую обработку заготовки давлением проводят горячей штамповкой с элементами экструзии с приведенной работой уплотнения W=36,6 МДж/м3 и предварительным холодным уплотнением при 500 МПа или искровым плазменным спеканием в вакууме 4,6-10 Па при скорости нагрева 50°С/мин и переменном токе 100А в течение 0,42 кс.

Новизна и суть изобретения заключается в том, что разработан способ получения горячедеформированного композиционного порошкового материала Pb-С на основе чистых порошков в процессе двухэтапной обработки многокомпонентных шихт в высокоэнергетической мельнице в сухих средах, обеспечивающий формирование горячедеформированных материалов с повышенными физико-механическими свойствами в соответствии с предлагаемыми способами горячего деформирования. Горячая обработка давлением пористых заготовок, сформованных на основе смеси порошка свинца и графита, обработанных в планетарной мельнице в сухой среде и нагретых в воздушной атмосфере, позволяет изготавливать пористые композиционные материалы для сеток электрода свинцово-кислотного аккумулятора. Формирование пористой структуры материала способствует глубокому проникновению электролита и активной массы в сетку электрода, что обеспечивает повышенные эксплуатационные характеристики.

Технический результат предлагаемого способа получения композиционного порошкового материала Pb-С для сеток электродов свинцово-кислотных аккумуляторов заключается в получении композиционного материала Pb-С с повышенным комплексом физико-механических свойств: пределом прочности на срез τB, твердости HRR, электропроводности L, а так же повышенными значениями пористости П и определении оптимальных значений технологических факторов (τ=1,8 кс, Сг=0,15 масс. %), обеспечивающих повышенное качество консолидации композиционного материала, характеризующиеся отсутствием выявленных границ раздела на межчастичных поверхностях сращивания и повышенными значениями механических свойств (Табл. 2, Табл. 3). Повышение механической прочности сетки электрода повышает надежность свинцово-кислотного аккумулятора и позволяет снизить затраты на изготовление.

Сущность изобретения поясняется Иллюстрациями и Таблицами.

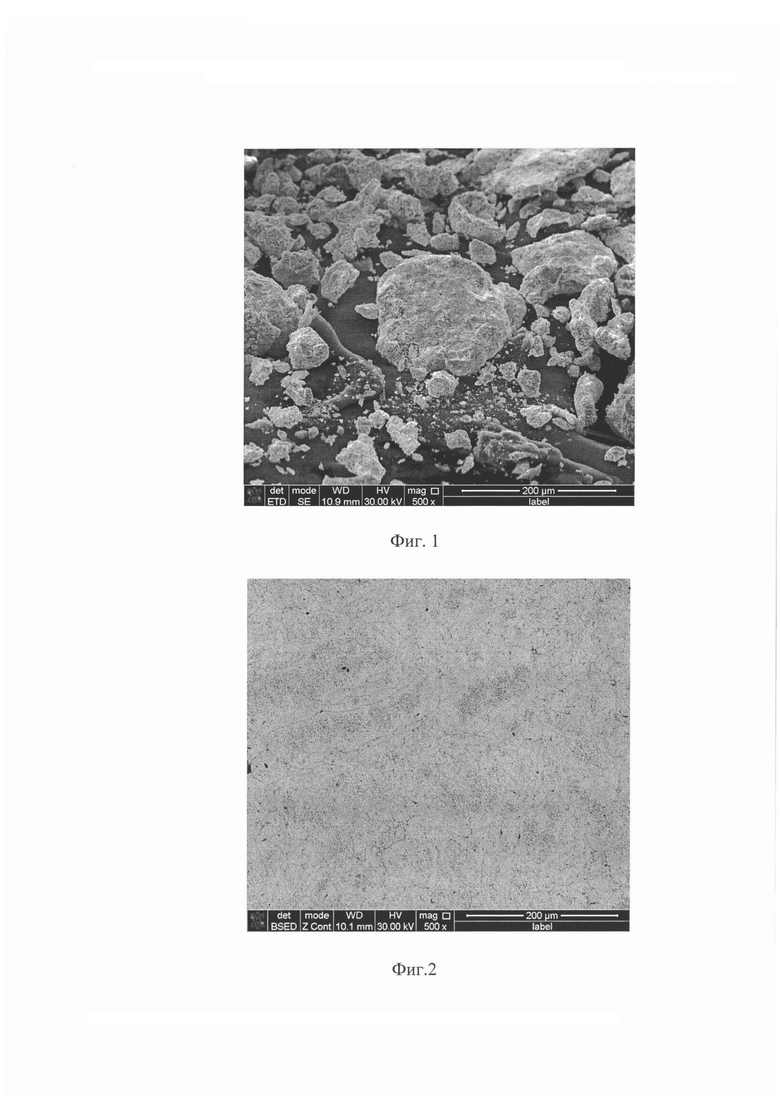

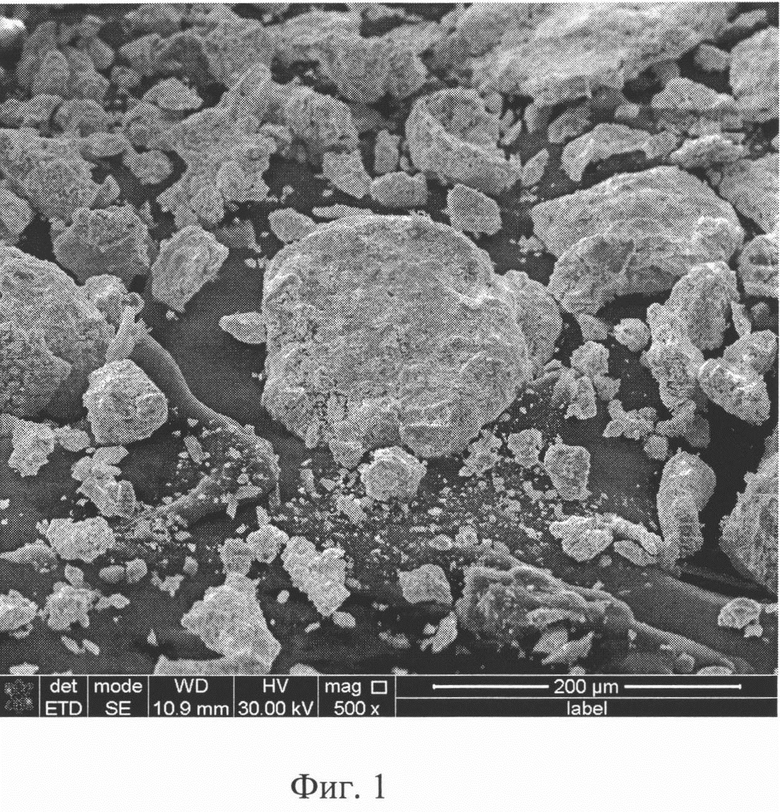

Фиг. 1 - Внешний вид шихты после операции смешивания и механической активации 1,8 кс, при содержании графита 0,15 масс. % Х500;

Фиг. 2 - РЭМ-изображение структуры образца при Сгр=0,15 масс. % и τМА=1,8 кс; Х500; ZCont; BSED.

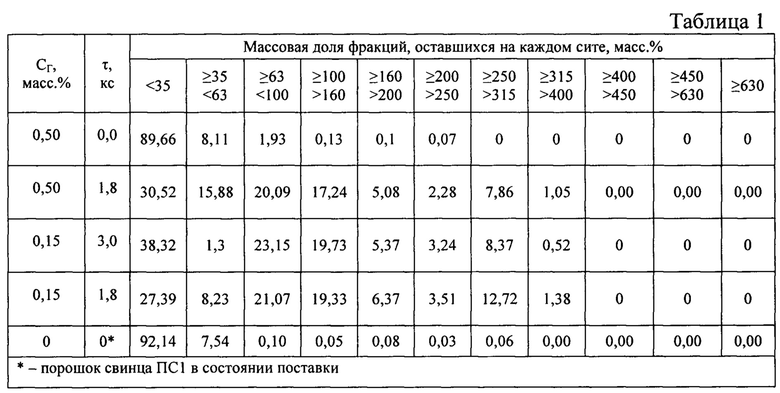

Таблица 1 - Гранулометрический состав полученной шихты Pb-С.

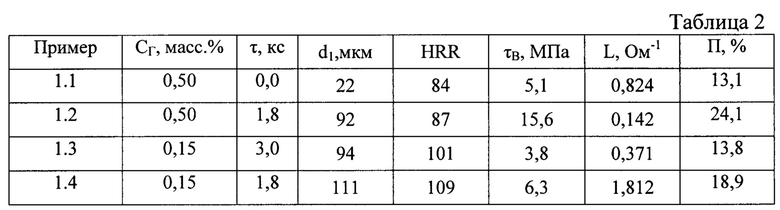

Таблица 2 - Свойства полученного композиционного порошкового материала Pb-С при горячей штамповке с элементами экструзии.

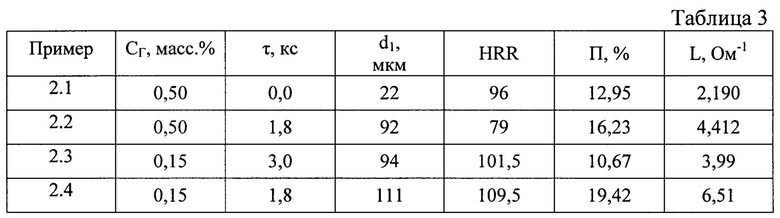

Таблица 3 - Свойства полученного композиционного порошкового материала Pb-С при искровом плазменном спекании.

Способ осуществляется следующим образом. В качестве исходных материалов использовали порошки свинца ПС1 (ТУ 48-6-123-91) и графита искусственного специального малозольного (ГИСМ) ГОСТ 18191-78. Приготовление шихты осуществляли в два этапа в шаровой планетарной мельнице САНД-1 в сухой среде. Смешивание порошков свинца и углеродсодержащего компонента (графита) в заданном массовом соотношении (0,5 масс. %, 0,15 масс. %) производили в высокоэнергетической шаровой мельнице в течение 1,2 кс при частоте вращения ротора 150 об/мин. Соотношение масс шаров (размольных тел) к массе шихты 10:1 (400 г шаров:40 г шихты).

Сразу после смешивания, не вынимая шихту, проводили механическую активацию в течение 1,8 кс или 3,0 кс в зависимости от содержания углеродсодержащего компонента при частоте вращения ротора 290 об/мин и оставляли на сутки в закрытом состоянии для остывания. Гранулометрический состав полученной шихты Pb-С представлен в Табл. 1, а внешний вид шихты после операции смешивания и механической активации на Фиг. 1 и РЭМ-изображение структуры образца на Фиг. 2.

Далее горячую обработку заготовки давлением проводили в зависимости от используемой технологии горячего деформирования.

При горячей штамповке с элементами экструзии (ГШЭЭ) вначале проводили холодное формование шихты в таблетки ∅12 мм и массой 8 г. Холоднопрессованную формовку получали на гидравлическом прессе ПСУ-50 по схеме одностороннего прессования в жесткой матрице при давлении 500 МПа. Затем холодноформованные заготовки предварительно нагревали в печи (473К, 0,3 кс) в воздушной атмосфере и проводили ГШЭЭ с приведенной работой 36,6 МДж/м.

Искровое плазменное спекание (ИПС) порошковых материалов проводили на установке SPS 515S в вакууме (Р=4,6⋅10 Па). Ток ИПС составил ~100А, а скорость нагрева 50°С/мин. Полученную шихту засыпали в графитовую матрицу установки ИПС. Матрицу с материалом устанавливали в рабочую зону, вакуумировали и проводили процесс спекания под давлением. Процесс ИПС проводили до температуры 473 К с временем выдержки 0,42 кс, при давлении 60 МПа. После окончания процесса ИПС нагрузку снижали до 30 МПа и выдерживали в вакууме до полного остывания материала.

Ниже представлены конкретные примеры, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

Пример 1. Технология изготовления горячедеформированного материала включает смешивание (1,2 кс, 150 мин-1) свинцового порошка ПС1 с порошком графита искусственного специального малозольного (ГИСМ) при его содержании СГ=0,5 масс. % в шаровой планетарной мельнице САНД-1 (диаметр шаров dШ=10 мм, соотношение масс шаров и шихты S=10:1), последующее холодное формование заготовки (d=12,7 мм) давлением РХП=500 МПа, нагрев в воздушной атмосфере при Т=473 К и τН=0,3 кс, горячую обработку давлением (горячая штамповка с элементами экструзии) с приведенной работой уплотнения W=36,6 МДж/м3.

Полученный горячедеформированный материал имел повышенные значения по пределу прочности на срез 5,1 МПа и пониженную пористость материала 13,1%. При этом данный материал показал наименьший размер среднего размера частиц 22 мкм.

Пример 2. Технология изготовления горячедеформированного материала включает смешивание (1,2 кс, 150 мин-1) и механическую активацию (1,8 кс, 290 мин-1) свинцового порошка ПС1 с порошком графита искусственного специального малозольного (ГИСМ) при его содержании СГ=0,5 масс. %» в шаровой планетарной мельнице САНД-1 (диаметр шаров dШ=10 мм, соотношение масс шаров и шихты S=10:1), последующее холодное формование заготовки (d=12,7 мм) давлением РХП=500 МПа, нагрев в воздушной атмосфере при Т=473 К и τН=0,3 кс, горячую обработку давлением (горячая штамповка с элементами экструзии) с приведенной работой уплотнения W=36,6 МДж/м3.

Полученный горячедеформированный материал имел повышенные значения предела прочности на срез 15,6 МПа и повышенную пористость 24,1%.

Пример 3. Технология изготовления горячедеформированного материала соответствует Примеру 2 с тем отличием, что содержание графита в шихте составило 0,15 масс. %, а время механоактивации составило 3,0 кс.

Полученный горячедеформированный материал имел пониженную пористость 13,8% и повышенную твердость 101 HRR.

Пример 4. Технология изготовления горячедеформированного материала соответствует Примеру 2 с тем отличием, что содержание графита в шихте составило 0,15 масс. % и механическую активацию после смешивания проводили в течение 1,8 кс.

Полученный горячедеформированный материал имел повышенные значения по электропроводности 1,812 Ом-1, твердости 109 HRR.

При этом данный материал имел повышенные значения среднего размера частиц 111,4 мкм.

Пример 5. Технология изготовления горячедеформированного материала соответствует Примеру 1 с тем отличием, что в качестве технологии горячего деформирования применяли искровое плазменное спекание.

Полученный горячедеформированный материал имел пониженные значения физико-механических свойств, но при этом показал улучшенную электропроводность (2,190 Ом-1) по сравнению с Примером 1.

Пример 6. Технология изготовления горячедеформированного материала соответствует Примеру 2 с тем отличием, что в качестве технологии горячего деформирования применяли искровое плазменное спекание.

Полученный горячедеформированный материал имел повышенную пористость (16,23%) по сравнению с материалами в Примерах 5 и 7, но меньше чем в своем аналоге Пример 2.

Пример 7. Технология изготовления горячедеформированного материала соответствует Примеру 3 с тем отличием, что в качестве технологии горячего деформирования применяли искровое плазменное спекание.

Полученный горячедеформированный материал имел повышенную твердость (101 HRR) и пониженную пористость материала (10,67%). При этом от своего аналога, полученного по Примеру 3, значительно отличается лишь электропроводностью.

Пример 8. Технология изготовления горячедеформированного материала соответствует Примеру 4 с тем отличием, что в качестве технологии горячего деформирования применяли искровое плазменное спекание по описанному режиму.

Полученный горячедеформированный материал имел повышенные значения твердости 109,5 HRR, электропроводности 6,51 Ом-1 и пористости 19,42%. Сравнивая полученный материал с материалом Примера 4 видно, что технология ИПС позволяет улучшать физико-механические свойства получаемых материалов.

Полученные свойства горячедеформированного материала Pb-С представлены в Табл. 2 (Примеры 1-4) и Табл. 3 (Примеры 5-8).

Твердость HRR горячедеформированных КМ определяли по ГОСТ 24622-91 на приборе ТР2140 (диаметр шарика 12,7 мм, нагрузка 588,4Н). Прочность определяли на универсальной машине УММ-5 при испытаниях на срез τВ экструдированного элемента (dээ=3,1 мм).

Замер прочности на срез полученного образца по технологии ИПС не проводился, в связи с отсутствием экструдированного элемента.

Гранулометрический состав шихты определяли в соответствии с ГОСТ 18318-94 на установке 029, используя набор стандартных сит.

Исследование морфологии частиц шихты Pb-Си структуры горячедеформированных материала проводили на сканирующем электронном микроскопе Quanta 200.

Анализ параметров реализации способа показывает, что горячая обработка давлением пористых заготовок, сформованных на основе смеси порошка свинца и графита (ГИСМ), обработанных в планетарной мельнице в сухой среде и нагретых в воздушной атмосфере, позволяет изготавливать пористые композиционные материалы для сеток электрода свинцово-кислотного аккумулятора с повышенными прочностными характеристиками и снизить затраты на ихизготовление. Повышение механической прочности сетки электрода повышает надежность свинцово-кислотного аккумулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Свинцово-углеродный металлический композиционный материал для электродов свинцово-кислотных аккумуляторов и способ его синтеза | 2015 |

|

RU2692759C1 |

| Способ получения свинцово-сурьмянистого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава ССу-3 в воде | 2022 |

|

RU2795311C1 |

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| Способ получения композиционного электроконтактного материала Cu-SiC | 2020 |

|

RU2739493C1 |

| Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла | 2016 |

|

RU2645855C2 |

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2541242C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2015 |

|

RU2610380C2 |

| Нанокомпозитные материалы на основе металлических псевдосплавов для контактов переключателей мощных электрических сетей с повышенными физико-механическими свойствами | 2016 |

|

RU2706013C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247005C2 |

Изобретение относится к области порошковой металлургии и может быть использовано при получении горячедеформированных материалов Pb-С для пористых сеток электродов свинцово-кислотных аккумуляторов, а также в литий-ионных аккумуляторах. Способ получения горячедеформированного композиционного порошкового материала Pb-С включает приготовление шихты на основе порошков свинца и графита в сухой среде и последующую горячую обработку давлением. Процесс проводят в высокоэнергетической мельнице в воздушной среде в два этапа: на первом этапе проводят смешивание с порошком графита с содержанием 0,15 или 0,50 мас.% в течение 1,2 кс при частоте вращения ротора 150 об/мин, на втором - механоактивацию в течение 1,8 или 3,0 кс соответственно при частоте вращения ротора 290 об/мин. Горячую обработку заготовки давлением проводят горячей штамповкой с приведенной работой уплотнения W=36,6 МДж/м3 и предварительным холодным уплотнением при 500 МПа или искровым плазменным спеканием в вакууме 4,6⋅10 Па при скорости нагрева 50°С/мин и токе ~100 А в течение 0,42 кс. Техническим результатом является повышение механической прочности сетки электрода, повышение надежности свинцово-кислотного аккумулятора и снижение затрат на изготовление. 2 ил., 3 табл., 8 пр.

Способ получения горячедеформированного композиционного порошкового материала Pb-С, включающий приготовление шихты на основе порошков свинца и графита в сухой среде и ее последующую горячую обработку давлением, отличающийся тем, что процесс проводят в высокоэнергетической мельнице в воздушной среде в два этапа: на первом этапе проводят смешивание с порошком графита с содержанием 0,15 или 0,50 мас.% в течение 1,2 кс при частоте вращения ротора 150 об/мин, на втором - механоактивацию в течение 1,8 или 3,0 кс соответственно при частоте вращения ротора 290 об/мин, при этом горячую обработку заготовки давлением проводят горячей штамповкой с приведенной работой уплотнения W=36,6 МДж/м3 и предварительным холодным уплотнением при 500 МПа или искровым плазменным спеканием в вакууме 4,6⋅10 Па при скорости нагрева 50°С/мин и токе ~100 А в течение 0,42 кс.

| ЭЛЕКТРОДНАЯ ПЛАСТИНА СВИНЦОВОГО КИСЛОТНОГО АККУМУЛЯТОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2152111C1 |

| Свинцово-углеродный металлический композиционный материал для электродов свинцово-кислотных аккумуляторов и способ его синтеза | 2015 |

|

RU2692759C1 |

| KR 20090111676 A, 27.10.2009 | |||

| JP 5092272 B2, 05.12.2012 | |||

| KR 101118585 B1, 27.02.2012. | |||

Авторы

Даты

2023-08-23—Публикация

2023-05-03—Подача