Изобретение относится к области керамического материаловедения, в частности к технологии получения нанокерамики. Для получения изделий с высокими механическими свойствами при повышенных температурах необходимо создание беспористых нанокристаллических материалов. Свойства нанокерамики могут значительно отличаться от характеристик традиционной керамики с зерном микронного размера, а характер изменения свойств с размером зерна индивидуален и зависит как от физической природы исследуемого свойства, так и от физико-химических особенностей используемой керамики.

Основной проблемой получения беспористой нанокерамики является то, что в качестве исходных компонентов необходимо использовать высокочистые нано- или субмикронные порошки, и при дальнейшей консолидации отказаться от активаторов спекания для достижения высоких механических свойств при повышенных температурах.

При изготовлении указанных материалов необходимо получить беспористую нанокерамику с сохранением исходного размера спекаемых частиц. Это позволит получить высокие физико-механические свойства. Например, для карбида кремния (SiC) твердость выше 25-30 ГПа, трещиностойкость выше 4-6 МПа⋅м1/2.

Разработка нанокерамики с перечисленными свойствами является актуальной задачей. Высокие значения твердости, трещиностойкости и отсутствие активаторов спекания необходимы для обеспечения повышенных нагрузок в условиях эксплуатации при повышенных температурах.

Известен способ изготовления керамических изделий, работающих при высоких температурах в агрессивных и абразивных средах, а также в условиях ударно-динамического воздействия. Керамический материал содержит, мас.%: MgO 0,7-1,4, Y2O3 4,1-8,2, Al2O3 5,2-10,4, SiC - остальное, при этом оксиды находятся в строго эвтектическом соотношении в соответствии с диаграммой состояния тройной системы Al2O3-Y2O3-MgO по разрезу гранат-шпинель, что определяет температуру плавления оксидной фазы, равную 1770±5°С. Способ изготовления керамического материала включает приготовление гомогенной шихты из микропорошков карбида кремния, оксидов магния, иттрия и алюминия с добавлением связующего, формование заготовки, сушку и спекание при температуре 1840-1880°С, преимущественно при 1860°С, с выдержкой при указанной температуре в течение 60±5 мин (RU 2402507, С04В 35/573, 27.10.2010).

Недостатком известного способа является длительность процесса спекания (60 мин), наличие активаторов спекания (оксидные добавки), относительная плотность ниже 99,9%.

Известен спеченный керамический материал и метод его изготовления по патенту Японии. Материал содержит в качестве основы карбид кремния (SiC) с добавлением оксидов алюминия (Al2O3) и иттрия (Y2O3). Для спекания применяют горячее прессование.

Недостатком известного способа является наличие активаторов спекания Al2O3 и Y2O3, которые ограничивают условия эксплуатации изделий (JP 4367563, С04В 35/10; С04В 35/565, 18.12.1992).

Известен способ получения карбидокремниевой керамики из нанопорошка SiC. Способ включает стадию холодного формирования заготовки и последующее флеш-спекание (модификация искрового плазменного спекания) при температуре и давлении прессования, которые обеспечивают относительную плотность не ниже 97% и не способствуют значительному росту зерна SiC (WO/2010/007170, С04В 35/575, С04В 35/565, С04В 35/626, С04В 35/64, С04В 35/645, 21.01.2010).

Недостатком способа является необходимость приобретения или предварительного синтеза нанопорошка карбида кремния, это означает наличие отдельной стадии его формования.

Наиболее близким аналогом к заявляемому способу является способ получения наноструктурированных материалов FeAl, MoSi2 и других. Способ включает приготовление реакционных смесей в планетарно-шаровой мельнице (1-6 часов). Процесс одновременного синтез-спекания происходит на установке с прямым пропусканием электрического тока за счет Джоулева нагрева. (US 6200515 (B1), B22F 1/00, B22F 3/23, С04В 35/58, С04В 35/622, С04В 35/64, С04В 35/645, Н05В 3/00, B22F 3/14, Н05В 6/00, 13.03.2001).

Недостатком известного способа является общая продолжительность подготовки реакционных смесей (1-6 часов). Совмещение процессов СВС и спекания осуществляется в установке с постоянным линейным током, который в отличие от искрового плазменного спекания не обеспечивает разрушения оксидных пленок на поверхности реагирующих порошков. Воздействие импульсами создает искровые-плазменные разряды, которые разрушают оксидные пленки и образует участки на поверхности частиц, по которым происходит дальнейшее контактное соединение между частицами.

Задачей изобретения является создание нового энергоэффективного инновационного способа получения нанокерамических материалов путем сочетания методов высокоэнергетической механической обработки (ВЭМО) или механической активации (МА) исходных порошков в высокоэнергетической планетарной шаровой мельнице и совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания (СВС+ИПС), т.е. одновременного синтез-спекания реакционной смеси.

Техническим результатом предлагаемого изобретения в части способа является его упрощение, позволяющее снизить энергозатраты, исключить применение различных активаторов спекания, в части материала - повышение его физико-механических свойств и возможность эксплуатации при повышенных температурах.

Технический результат достигается следующим образом.

Способ получения нанокерамики включает размол и высокоэнергетическое перемешивание исходных реагентов в высокоэнергетической шаровой планетарной мельнице мелющими шарами в атмосфере аргона и последующий процесс совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания реакционной нанокомпозиционной смеси Si/C, или В/С, или Si-B-C, при этом одновременный размол и перемешивание проводят при соотношении массы шаров и исходных порошков (20:1)-(40:1), при скорости вращения шаровой мельницы 694-900 об/мин и продолжительности обработки до 15 минут, а одновременный синтез-спекание активированной смеси порошков осуществляют методом искрового плазменного спекания, для этого реакционную смесь помещают в графитовую цилиндрическую пресс-форму, фиксируют ее между электродами, являющимися одновременно пуансонами пресса, помещают пресс-форму в камеру, в камере создают вакуум или атмосферу инертного газа и через спекаемый образец пропускают импульсный электрический ток 1000-5000 А под нагрузкой 50-90 МПа и при температуре не выше 2000°С, продолжительность процесса 5-10 минут.

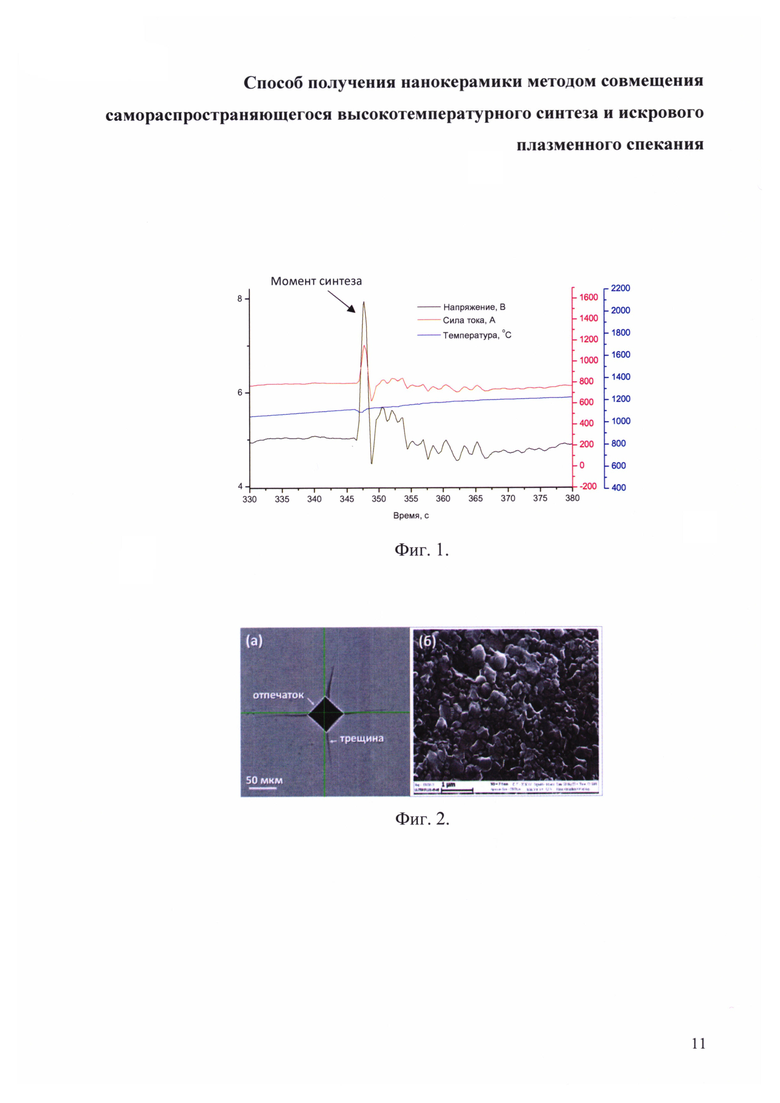

Изобретение подтверждается фиг. 1 и 2, где фиг. 1 – это зависимость напряжения, силы тока и температуры от продолжительности ИПС, проводимого при температуре спекания 2000°С, нагрузке 50 МПа, выдержке 10 мин и скорости нагрева 200°С/мин, фиг. 2 - микроструктура и излом нанокерамики, полученной данным способом.

В качестве основных исходных компонентов для нанокерамики SiC используются порошки кремния (≤63 мкм), полученные размолом монокристаллов КЭФ-4.5 (ГОСТ 19658-81) и сажи П804Т (ТУ 38-1154-88), для керамики В4С используется бор Б-99А (ТУ 1-92-154-90).

Размол и перемешивание смеси исходных реагентов проводят в высокоэнергетической планетарной шаровой мельнице «Активатор-2S» мелющими стальными шарами. Этот первый этап способа принято обозначать как ВЭМО.

После ВЭМО исходных порошков в мельнице «Активатор-2S» полученные реакционные нанокомпозиционные смеси Si/C, В/С и другие одновременно синтезируют/спекают на установке ИПС (Spark Plasma Sintering - Labox 650, SinterLand, Япония), второй этап способа.

Метод ИПС использует импульсы постоянного электрического тока, проходящего через графитовую матрицу, в которой находится образец. Процесс состоит, по существу, из совместного воздействия температуры, осевого давления и электрического тока в присутствии электромагнитного поля (плазмы). Высокие локальные температуры между частицами испаряют загрязняющие вещества и оксиды на поверхности частиц до образования перемычки. Именно этот эффект с одновременным приложением осевого давления позволяет значительно снизить температуру спекания и продолжительность процесса, что в свою очередь способствует значительному уменьшению скорости роста зерна, в отличие от спекания без нагрузки или горячего прессования.

Сущность способа заключается в следующем.

Смесь исходных порошков загружают в барабаны мельницы «Активатор 2S», затем барабаны плотно закрываются. Клапан на крышке подсоединяется к вакуумному шлангу и производится вакуумирование барабана с помощью форвакуумного насоса до остаточного давления 0,01 Па. Через этот же клапан барабан заполняется инертным газом (аргоном) до 0,5 МПа. После этого барабан отсоединяется от вакуумного шланга и устанавливается в рабочую камеру мельницы.

ВЭМО порошковых смесей проводят при скорости вращения барабанов 694-900 об/мин и продолжительности активации не более 15 минут.

Затем полученные реакционные нанокомпозиционные смеси Si/C, В/С и другие синтезируют/спекают на установке ИПС (Spark Plasma Sintering - Labox 650, SinterLand, Япония), второй этап способа.

Для проведения ИПС готовят навески реакционных порошковых смесей, далее смесь помещают в графитовую пресс-форму, фиксируют ее между электродами, в камере создают вакуум или атмосферу инертного газа и через спекаемый образец пропускают постоянный импульсный электрический ток 1000-5000 А.

За счет Джоулева нагрева происходит синтез порошка, т.е. инициируется реакция самораспространяющегося высокотемпературного синтеза. В момент синтеза прикладывается нагрузка (50-90 МПа) для спекания полученного порошка. Спекание осуществляют при температуре не выше 2000°С в течение не более 10 минут. Скорость нагрева до температуры синтеза/спекания составляет 100-600°С/мин. Короткие импульсы тока высокой энергии порождают искры на поверхности спекаемых частиц, благодаря этому нагрев образца производится равномерно, при минимальном воздействии на микроструктуру. После чего образец охлаждают до комнатной температуры и отделяют от пуансонов механическим способом.

Контроль качества образцов проводится на каждом технологическом этапе и осуществляется как визуальным осмотром, так и с использованием аппаратурных методик.

В комплексном исследовании микроструктуры и фазового состава были использованы методы порошковой рентгеновской дифракции (рентгеноструктурный анализ), растровой (сканирующей) электронной микроскопии, просвечивающей электронной микроскопии, дифракции электронов и другие. Для керамических материалов осуществляется также контроль прочностных характеристик, пористости и микроструктуры.

Сущность способа подтверждается примерами.

Пример 1

Получение нанокерамики SiC.

Порошки Si и С смешивают со средним атомным соотношением между реагентами 1:1 (70 мас.% Si и 30 мас.% С). Приготовленную реакционную смесь подвергают ВЭМО (измельчению и перемешиванию) в планетарной шаровой мельнице в атмосфере аргона при скорости вращения шаровой мельницы 694 об/мин. Соотношение массы шаров и смеси порошка составляет 20:1. Использовались стальные шары 6 мм в диаметре. Время обработки 10 минут.

Полученный реакционный нанокомпозиционный порошок подвергают ИПС, для этого порошок помещают в графитовую цилиндрическую пресс-форму, фиксируют ее между электродами, являющимися одновременно пуансонами пресса, помещают пресс-форму в камеру, в камере создают вакуум, через спекаемый образец пропускают импульсный электрический ток 1000 А. За счет Джоулева нагрева происходит синтез порошка, т.е. инициируется реакция самораспространяющегося высокотемпературного синтеза (~1200°С).

В момент синтеза (фиг. 2) прикладывается нагрузка (50 МПа) для спекания полученного порошка. Спекание осуществляют при температуре 1800°С в течение 10 минут. Скорость нагрева до температуры синтеза/спекания составляет 200°С/мин. В результате получают образцы в форме дисков диаметром 15-50 мм и толщиной 2-10 мм.

Микроструктура и излом SiC керамики показаны на фиг. 2а-б.

Пример 2

Получение нанокерамики В4С.

Порошки В и С смешивают со средним атомным соотношением между реагентами 4:1 (78 мас.% B и 22 мас.% С). Приготовленную реакционную смесь подвергают ВЭМО (измельчению и перемешиванию) в планетарной шаровой мельнице в атмосфере аргона при скорости вращения шаровой мельницы 694 об/мин. Соотношение массы шаров и смеси порошка составляет 20:1. Использовались стальные шары 6 мм в диаметре. Время обработки 15 минут.

Полученный реакционный нанокомпозиционный порошок подвергают ИПС, для этого порошок помещают в графитовую цилиндрическую пресс-форму, фиксируют ее между электродами, являющимися одновременно пуансонами пресса, помещают пресс-форму в камеру, в камере создают вакуум, через спекаемый образец пропускают импульсный электрический ток 5000 А. За счет Джоулева нагрева происходит синтез порошка, т.е. инициируется реакция самораспространяющегося высокотемпературного синтеза (~1500°С). В момент синтеза прикладывается нагрузка (50 МПа) для спекания полученного порошка. Спекание осуществляют при температуре 1950°С в течение 10 минут. Скорость нагрева до температуры синтеза/спекания составляет 400°С/мин. В результате получают образцы в форме дисков диаметром 15-50 мм и толщиной 2-10 мм.

Микроструктура и излом В4С керамики схожи с микроструктурой и изломом по примеру 1.

Пример 3

Получение нанокерамики SiC-B4C.

Порошки Si, С и В смешивают на получение керамики SiC (90%)-В4С (10%) (63 мас.% Si, 7,8 мас.% В и 29,2 мас.% С). Приготовленную реакционную смесь подвергают ВЭМО (измельчению и перемешиванию) в планетарной шаровой мельнице в атмосфере аргона при скорости вращения шаровой мельницы 694 об/мин. Соотношение массы шаров и смеси порошка составляет 20:1. Использовались стальные шары 6 мм в диаметре. Время обработки 10 минут.

Полученный реакционный нанокомпозиционный порошок подвергают ИПС, для этого порошок помещают в графитовую цилиндрическую пресс-форму, фиксируют ее между электродами, являющимися одновременно пуансонами пресса, помещают пресс-форму в камеру, в камере создают вакуум, через спекаемый образец пропускают импульсный электрический ток 2500 А. За счет Джоулева нагрева происходит синтез порошка, т.е. инициируется реакция самораспространяющегося высокотемпературного синтеза (~1200°С).

В момент синтеза прикладывается нагрузка (50 МПа) для спекания полученного порошка. Спекание осуществляют при температуре 1800°С в течение 10 минут. Скорость нагрева до температуры синтеза/спекания составляет 200°С/мин. В результате получают образцы в форме дисков диаметром 15-50 мм и толщиной 2-10 мм.

Микроструктура и излом SiC-B4C керамики схожи с микроструктурой и изломом по примеру 1.

Пример 4

Получение нанокерамики В4С.

Порошки В и С смешивают со средним атомным соотношением между реагентами 4:1 (78 мас.% B и 22 мас.% С). Приготовленную реакционную смесь подвергают ВЭМО (измельчению и перемешиванию) в планетарной шаровой мельнице в атмосфере аргона при скорости вращения шаровой мельницы 900 об/мин. Соотношение массы шаров и смеси порошка составляет 40:1. Использовались стальные шары 6 мм в диаметре. Время обработки 5 минут.

Полученный реакционный нанокомпозиционный порошок подвергают ИПС, для этого порошок помещают в графитовую цилиндрическую пресс-форму, фиксируют ее между электродами, являющимися одновременно пуансонами пресса, помещают пресс-форму в камеру, в камере создают вакуум, через спекаемый образец пропускают импульсный электрический ток 2500 А. За счет Джоулева нагрева происходит синтез порошка, т.е. инициируется реакция самораспространяющегося высокотемпературного синтеза (~1500°С). В момент синтеза прикладывается нагрузка (50 МПа) для спекания полученного порошка. Спекание осуществляют при температуре 1950°С в течение 5 минут. Скорость нагрева до температуры синтеза/спекания составляет 200°С/мин. В результате получают образцы в форме дисков диаметром 15-50 мм и толщиной 2-10 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного электроконтактного материала Cu-SiC | 2020 |

|

RU2739493C1 |

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла | 2016 |

|

RU2645855C2 |

| Нанокомпозитные материалы на основе металлических псевдосплавов для контактов переключателей мощных электрических сетей с повышенными физико-механическими свойствами | 2016 |

|

RU2706013C2 |

| Способ получения сверхвысокотемпературного керамического материала на основе карбонитрида гафния | 2019 |

|

RU2729277C1 |

| Способ получения термоэлектрического материала на основе CuSe | 2024 |

|

RU2833588C1 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТРОЙНЫХ ТВЕРДЫХ РАСТВОРОВ MgSiSn | 2013 |

|

RU2533624C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| Способ изготовления биокерамики с использованием соединений кальция | 2023 |

|

RU2835004C2 |

Изобретение относится к области керамического материаловедения, в частности к технологии получения нанокерамики. Техническим результатом предлагаемого изобретения является снижение энергозатрат, исключение применения различных активаторов спекания, повышение физико-механических свойств получаемого материала. Способ получения керамических материалов включает размол и высокоэнергетическое перемешивание исходных реагентов в высокоэнергетической шаровой планетарной мельнице мелющими шарами в атмосфере аргона и последующий одновременный синтез-спекание реакционной смеси Si/C, или B/C или Si/B/C. Размол и перемешивание проводят при соотношении массы шаров и исходных порошков (20:1)-(40:1), при скорости вращения шаровой мельницы 694-900 об/мин и продолжительности обработки до 15 минут, а процесс совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания (СВС+ИПС), т.е. одновременный синтез-спекание реакционной смеси, осуществляют на установке искрового плазменного спекания, для этого реакционную смесь помещают в графитовую цилиндрическую пресс-форму, фиксируют ее между электродами, являющимися одновременно пуансонами пресса, помещают пресс-форму в камеру, в камере создают вакуум или атмосферу инертного газа и через спекаемый образец пропускают импульсный электрический ток 1000-5000 А под нагрузкой до 50-90 МПа. Продолжительность процесса 5-10 минут. 4 пр., 2 ил.

Способ получения нанокерамики, включающий размол и высокоэнергетическое перемешивание исходных реагентов в высокоэнергетической шаровой планетарной мельнице мелющими шарами в атмосфере аргона и последующий процесс совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания реакционной нанокомпозиционной смеси Si/C, или В/С, или Si/B/C, при этом одновременный размол и перемешивание проводят при соотношении массы шаров и исходных порошков (20:1)-(40:1), при скорости вращения шаровой мельницы 694-900 об/мин и продолжительности обработки до 15 минут, а одновременный синтез-спекание активированной смеси порошков осуществляют методом искрового плазменного спекания, для этого реакционную смесь помещают в графитовую цилиндрическую пресс-форму, фиксируют ее между электродами, являющимися одновременно пуансонами пресса, помещают пресс-форму в камеру, в камере создают вакуум или атмосферу инертного газа и через спекаемый образец пропускают импульсный электрический ток 1000-5000 А под нагрузкой 50-90 МПа и при температуре не выше 2000°С, продолжительность процесса 5-10 минут.

| US 6200515 B1, 13.03.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ | 2014 |

|

RU2556599C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА КРЕМНИЯ | 2012 |

|

RU2493937C1 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОК | 1991 |

|

RU2021302C1 |

| FR 2906242 A1, 28.03.2008 | |||

| ORRY R | |||

| et al "Comparison of Reactive and Non-reacteve Spark Plasma Sintering Routes for the Fabrication of Monolithic and Composite Ultra High Temperature Ceramics (UHTC) Materials", Materials, 2013, N6, p.1566-1583. | |||

Авторы

Даты

2017-03-22—Публикация

2015-12-14—Подача