Изобретение относится к цветной металлургии и может быть использовано при получении свинцовых сплавов для решеток свинцовых аккумуляторов.

Известен способ получения свинцовых сплавов для решеток свинцовых аккумуляторов [RU 2224040 C2 (C22C 11/08 (2000.01)]. Исходным сырьем для производства свинцового сплава является черновой свинец, лом свинца и свинцовых сплавов, олово первичное или лом оловосодержащий, сурьма или свинцово -сурьмянистая лигатура, мышьяк или мышьяковистая лигатура, а также сера, медь и селен. Черновой свинец и лом свинца и свинцовых сплавов загружают в котел, при необходимости рафинируют (доводят содержание примесей до нужного количества). После чего в свинец вводят сурьму или свинцово -сурьмянистую лигатуру в нужном количестве, производят перемешивание сплава до полного растворения и анализируют полученный сплав. При достижении необходимой концентрации сурьмы в сплав вводят олово или лом оловосодержащий, гомогенизируют сплав и вводят мышьяк или его сплав со свинцом, а также медь и серу. Доводка по содержанию мышьяка и олова в сплаве производится по результатам экспресс-анализа и химического состава шихтовых материалов путем расчета и загрузки в котел необходимого количества по каждому из материалов. После расплавления для усреднения химического состава производится перемешивание сплава. Введение вышеуказанных легирующих компонентов можно производить и одновременно до операции загрузки селена. После получения сплава нужного состава по легирующим компонентам в него вводят селен, засыпая в бункер вертикальной мешалки. Мешалку устанавливают в котел, опускают в расплав, включают, перемешивают в течение 10 минут и в образовавшуюся воронку на поверхности металлического расплава загружают селен. После его загрузки перемешивание расплава ведут в течение 10 минут, периодически изменения направление вращения. По завершении операции мешалку извлекают из котла, сплаву дают отстояться в течение 5 минут, после чего отбирается проба на экспресс-анализ. Температуру в процессе получения сплава поддерживают в пределах 330…500°С.

Данный способ имеет ряд недостатков, а именно высокое количество операций, необходимость постоянного поддержания температуры плавления в котле, что ведет к повышенным энергозатратам, низкая экологичность процесса.

Известен способ получения свинцовых сплавов для решеток свинцовых аккумуляторов, который принят в качестве прототипа [Яп. заявка, кл. С 22 С 1/2, В 22 D 25/04, 56-47528, заявл. 27.9.79, 54-124409, опубл. 30.4.81]. Свинцовый сплав, содержащий 2…3% сурьмы, расплавляют при температуре 310°C, добавляют свинцовую проволоку, содержащую серу, селен или теллур в нужном количестве, герметизируют автоклав, быстро поднимают температуру до 420-450°C и давление до 500 атм., при которых расплав выдерживают 10 минут.

Однако этот способ не может быть применен для получения заявляемого свинцового сплава, так как требует сложной аппаратуры, работающей под высоким давлением. Недостатком известного способа является многооперационность процесса получения сплава, а также высокие затраты энергии на получение расплавов.

Известен способ получения свинцово-сурьмянистого сплава [RU 2224040 C2(C22C 11/08 (2000.01)], исходным сырьем для производства которого является черновой свинец, лом свинца и свинцовых сплавов, олово первичное или лом оловосодержащий, сурьма или свинцово-сурьмянистая лигатура, мышьяк или мышьяковистая лигатура, а также сера, медь и селен.

Черновой свинец и лом свинца и свинцовых сплавов загружают в котел, при необходимости рафинируют (доводят содержание примесей до нужного количества). После чего в свинец вводят сурьму или свинцово - сурьмянистую лигатуру в нужном количестве, производят перемешивание сплава до полного растворения и анализируют полученный сплав. При достижении необходимой концентрации сурьмы в сплав вводят олово или лом оловосодержащий, гомогенизируют сплав и вводят мышьяк или его сплав со свинцом, а также медь и серу. Доводка по содержанию мышьяка и олова в сплаве производится по результатам экспресс-анализа и химического состава шихтовых материалов путем расчета и загрузки в котел необходимого количества по каждому из материалов. После расплавления для усреднения химического состава производится перемешивание сплава.

Введение вышеуказанных легирующих компонентов можно производить и одновременно до операции загрузки селена.

После получения сплава нужного состава по легирующим компонентам в него вводят селен, засыпая в бункер вертикальной мешалки. Мешалку устанавливают в котел, опускают в расплав, включают, перемешивают в течение 10 минут и в образовавшуюся воронку на поверхности металлического расплава загружают селен. После его загрузки перемешивание расплава ведут в течение 10 минут, периодически изменения направление вращения. По завершении операции мешалку извлекают из котла, сплаву дают отстояться в течение 5 минут, после чего отбирается проба на экспресс-анализ. Температуру в процессе получения сплава поддерживают в пределах 330-500°С.

Данный способ обладает рядом недостатков, а именно необходимость первоначального рафинирования и последующее за этим постоянное добавление легирующих компонентов, многооперационность процесса перемешивания и постоянный контроль за химическим составом требуют времени и энергетических затрат.

Наиболее близким изобретению по технической сущности и достигаемому результату является свинцовый сплав для решеток свинцовых аккумуляторов [авторское свидетельство SU 467524, МПК С22С 11/08, опубликованное 15.04.1975 г.], который содержит сурьму, мышьяк, олово, селен, при следующем соотношении компонентов, мас., %: сурьма - 1,0…3,5; олово - 0,01…0,05; мышьяк - 0,025…0,2; селен - 0,005…0,1; свинец - остальное. Производство сплава производиться методом литья форм.

К причинам, препятствующим достижению указанного ниже технического результата, при получении известного свинцового сплава относят низкую механическую прочность сплава, высокую хрупкость, и потерю литейных свойств.

Анализ описанных выше аналога и прототипа выявил, что ни в одном из них не достигается желаемый результат - получение свинцового сплава высокой коррозионной стойкости, механической прочности и пластичности.

Наиболее близким к предлагаемому способу подходит способ изготовления композиционного материала на основе меди, включающий смешение исходных порошков меди, окислов металлов и графита в заданном соотношении, формование из подготовленной смеси контактов путем прессования под давлением, последующее спекание в защитной атмосфере азота, водорода или вакууме при температуре 800…1000°C в течение 1…2 ч. Затем полученные контакты допрессовывают или калибруют, после чего проводят окончательный отжиг в защитной или нейтральной атмосфере при 450…500°C [авт. св. СССР №139379, С22С 1/05, 1960].

Недостатками этих способов являются многооперационность, низкое качество материала порошковых изделий вследствие относительно высокой конечной пористости и невысокие физико-механические свойства.

В основу изобретения положена задача получить заготовки свинцово-сурьмянистого сплава с улучшенными физико-механическими свойствами без существенного увеличения затрат на их изготовление.

Поставленная задача решается тем, что свинцово-сурьмянистый сплав получаются в результате искрового плазменного сплавления порошков, полученных электроэрозионным диспергированием отходов сплава ССу-3 (ГОСТ 1292-81) в воде дистиллированной.

Процесс электроэрозионного диспергирования (ЭЭД) представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами.

Регулируя электрические параметры установки для электроэрозионного диспергирования (ЭЭД) можно получать за определенные промежутки времени нужное количество порошка заданных размеров и качества. Получаемые электроэрозионным способом порошковые материалы имеют в основном сферическую форму частиц.

Получение свинцово-сурьмянистого сплава искровым плазменным сплавлением в условиях быстрого нагрева и малой продолжительности рабочего цикла способствует повышению физико-механических свойств по сравнению с промышленными сплавами, из которых были получены исходные частицы порошка, за счет подавления роста зерна и получения равновесного состояния с субмикронным и наномасштабным зерном. Использование метода искрового плазменного сплавления для получения свинцово-сурьмянистого сплава из порошка, полученного электроэрозионным диспергированием сплава ССу3, позволит обеспечить высокую работоспособность деталей за счет однородности поверхности, благоприятной структуры и низкой пористости изделия.

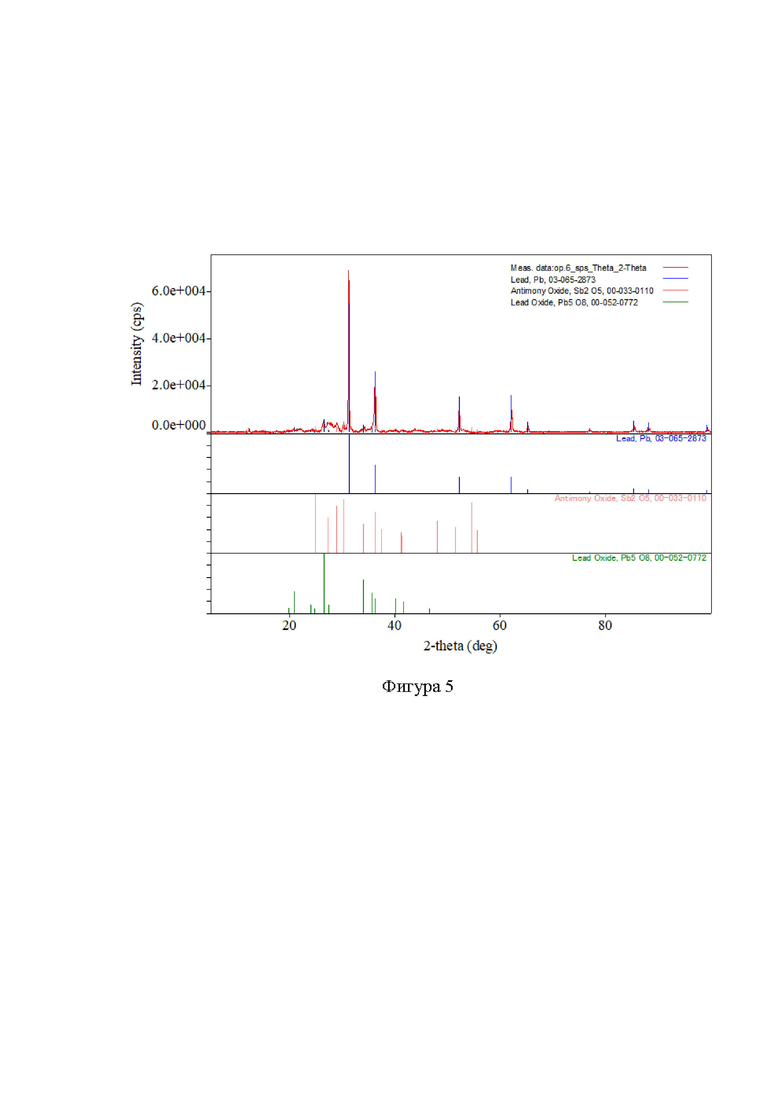

На фигуре 1 представлена схема процесса ЭЭД отходов сплава ССу-3, на фигуре 2 показаны методика и режимы искрового плазменного сплавления порошков, на фигуре 3 - микроструктура свинцово-сурьмянистого сплава, на фигуре 4 - спектрограмма элементного состава свинцово-сурьмянистого сплава, на фигуре 5 - дифрактограмма свинцово-сурьмянистого сплава.

Свинцово-сурьмянистый порошок из отходов сплава ССу-3 получали в следующей последовательности.

На первом этапе производили сортировку отходов сплава ССу-3, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой - водой дистиллированной, отходы загружали в реактор. Монтировали электроды из тех же отходов сплава ССу-3. Смонтированные электроды подключали к генератору импульсов. Устанавливали необходимые параметры процесса: частоту следования импульсов, напряжение на электродах, емкость конденсаторов.

На втором этапе - этапе электроэрозионного диспергирования отходов сплава ССу-3 включали установку. Процесс ЭЭД отходов сплава ССу-3 представлен на фигуре 1. Импульсное напряжение генератора 1 прикладывается к электродам 2 и далее к отходам сплава 3 (в качестве электродов так же служили соответственно отходы решеток токоотводов кислотного аккумулятора сплава ССу3) в реакторе 4. При достижении напряжения определенной величины происходит электрический пробой рабочей среды 5, находящийся в межэлектродном пространстве, с образованием канала разряда. Благодаря высокой концентрации тепловой энергии, материал в точке разряда плавится и испаряется, рабочая среда испаряется и окружает канал разряда газообразными продуктами распада (газовым пузырем 6). В результате развивающихся в канале разряда и газовом пузыре значительных динамических сил, капли расплавленного материала выбрасываются за пределы зоны разряда в рабочую среду, окружающую электроды, и застывают в ней, образуя каплеобразные частицы порошка 7. Регулятор напряжения 8 предназначен для установки необходимых значений напряжения, а встряхиватель 9 передвигает один электрод, что обеспечивает непрерывное протекание процесса ЭЭД.

На третьем этапе проводится выгрузка рабочей жидкости с порошком из реактора.

На четвертом этапе происходит выпаривание раствора, его сушка, взвешивание, фасовка, упаковка. Затем полученный порошок подвергали сплавлению.

Сплавление свинцово-сурьмянистого порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США).

При этом достигается следующий технический результат: получение заготовки свинцово-сурьмянистого сплава с улучшенными физико-механическими свойствами без существенного увеличения затрат на их изготовление.

Пример 1.

Свинцово-сурьмянистые порошки из отходов сплава ССу3 получали методом электроэрозионного диспергирования в воде дистиллированной на установке ЭЭД [Пат. 2449859 Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и па-тентообладатель Юго-Зап. гос. ун-т. - № 2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. № 13]. При получении порошка использовали следующие параметры установки: напряжение на электродах 150…170 В, емкость разрядных конденсаторов 45…65,5 мкФ, частота следования импульсов 75…100 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала с образованием дисперсных частиц порошка.

Сплавление полученного порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т=300°С, давлении Р=40 МПа и времени выдержки t=5 мин.

Полученную заготовку свинцово-сурьмянистого сплава исследовали различными методами.

Микроструктуру сплава исследовали на электронно-ионном сканирующем (растровом) микроскопе с полевой эмиссией электронов «QUANTA 600 FEG» (Нидерланды). Анализ микроструктуры сплава, показал, что новый сплав имеет мелкозернистое строение, с включениями в виде кислорода, равномерное распределение фаз и отсутствие значительных пор, трещин и несплошностей.

Рентгеноспектральный микроанализ сплава проводили на энергодисперсионном анализаторе рентгеновского излучения фирмы «EDAX» (Нидерланды), встроенном в растровый электронный микроскоп «QUANTA 200 3D» (Нидерланды). На основе анализа спектрограмм элементного состава установлено, что на поверхности функциональных сплавов содержится кислород, а все остальные элементы Pb, Sb распределены относительно равномерно.

Фазовый анализ сплава выполняли на рентгеновском дифрактометре «Rigaku Ultima IV» (Япония). Анализ дифрактограмм фазового состава исследуемого сплава показал наличие в нем оксидных фаз: Sb2O5, Pb5O8 и фазы чистых металлов Pb.

Получен свинцово-сурьмянистый сплав с улучшенными физико-механическими свойствами без существенного увеличения затрат на его изготовление.

Пример 2.

Свинцово-сурьмянистые порошки из отходов сплава ССу3 получали методом электроэрозионного диспергирования в керосине осветительном на установке ЭЭД при напряжении на электродах 100…200 В, емкости разрядных конденсаторов 25…65 мкФ и частоте следования импульсов 25…50 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала с образованием дисперсных частиц порошка.

Сплавление полученного порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т=260°С, давлении Р=20 МПа и времени выдержки t=5 мин.

При данных режимах порошковый материал не спекся.

Пример 3.

Свинцово-сурьмянистые порошки из отходов сплава ССу3 получали методом электроэрозионного диспергирования в керосине осветительном на установке ЭЭД на электродах 100…200 В, емкости разрядных конденсаторов 25…65 мкФ и частоте следования импульсов 25…50 Гц. В результате локального воздействия кратковременных электрических разрядов между электродами произошло разрушение материала с образованием дисперсных частиц порошка.

Сплавление полученного порошка осуществляли в системе SPS 25-10 «Thermal Technology» (США) при температуре Т=380°С, давлении Р=60 МПа и времени выдержки t=10 мин. При данных режимах имелись раковины и рыхлости на поверхности заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения свинцово-сурьмянистого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава ССу-3 в керосине | 2022 |

|

RU2820095C2 |

| СВИНЦОВЫЙ СПЛАВ ДЛЯ РЕШЕТОК СВИНЦОВЫХ АККУМУЛЯТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2224040C2 |

| Способ получения свинцово-сурьмянистого порошка из отходов сплава ССу3 в воде дистиллированной | 2022 |

|

RU2782593C1 |

| Способ получения свинцово-сурьмянистых порошков из отходов сплава ССу3 в керосине осветительном | 2022 |

|

RU2805515C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВА ИЗ ПОРОШКА СВИНЦОВОЙ ЛАТУНИ ЛС58-3, ПОЛУЧЕННОГО ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ В ИЗОПРОПИЛОВОМ СПИРТЕ | 2024 |

|

RU2841555C1 |

| СПОСОБ ОТЛИВКИ СВИНЦОВЫХ РЕШЕТОК ДЛЯ ЭЛЕКТРОДОВ ИЗ ВТОРИЧНО ОТРАБОТАННОГО СВИНЦА КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2001 |

|

RU2195751C1 |

| Способ получения заготовок никельхромового сплава Х20Н80 | 2021 |

|

RU2779731C1 |

| Способ получения никельхромового сплава Х20Н80, спеченного из электроэрозионных порошков, полученных в керосине | 2021 |

|

RU2772880C1 |

| Способ получения сплава из порошка свинцовой латуни ЛС58-3 | 2023 |

|

RU2810417C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 1998 |

|

RU2125106C1 |

Изобретение относится к порошковой металлургии, в частности к получению сплавов методом искрового плазменного сплавления. Может использоваться при получении свинцовых сплавов для решеток свинцовых аккумуляторов. Свинцово-сурьмянистый сплав получают путем искрового плазменного сплавления порошков, полученных электроэрозионным диспергированием отходов сплава ССу-3 в дистиллированной воде при температуре 300°С, давлении 40 МПа и времени выдержки 5 мин. Обеспечивается мелкозернистая структура сплава с равномерным распределением фаз и низкая пористость. 5 ил., 3 пр.

.

Способ получения свинцово-сурьмянистого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава типа СCу в воде, отличающийся тем, что упомянутый сплав получают путем искрового плазменного сплавления порошков, полученных электроэрозионным диспергированием отходов сплава ССу-3 в воде дистиллированной при температуре Т=300°С, давлении Р=40 МПа и времени выдержки t=5 мин.

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2172353C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ПЛАТИНОВЫЕ МЕТАЛЛЫ | 2012 |

|

RU2484154C1 |

| Способ получения никельхромового сплава Х20Н80, спеченного из электроэрозионных порошков, полученных в керосине | 2021 |

|

RU2772880C1 |

| Способ получения заготовок вольфрамо-титанового твердого сплава | 2015 |

|

RU2613240C2 |

| Транспортное средство для перевозки тяжеловесных крупногабаритных грузов | 1978 |

|

SU751677A1 |

| CN 100335664 C, 05.09.2007. | |||

Авторы

Даты

2023-05-02—Публикация

2022-10-31—Подача