ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее описание изобретения относится к резьбовому соединению для труб и способу изготовления резьбового соединения для труб.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] Для бурения на месторождениях нефти или природного газа используют трубные изделия нефтепромыслового сортамента. Трубные изделия нефтепромыслового сортамента выполняют путем соединения нескольких труб в соответствии с глубиной скважины. Трубы соединяют посредством свинчивания резьбовых соединений для труб, выполненных на концевых частях труб. Трубные изделия нефтепромыслового сортамента затягивают и ослабляют для инспекции или иных операций, а после инспекции снова фиксируют и используют повторно.

[0003] Резьбовое соединение для труб содержит ниппель и муфту. Ниппель содержит контактную поверхность ниппеля, содержащую часть с наружной резьбой, выполненную на внешней периферийной поверхности концевой части трубы. Контактная поверхность ниппеля может содержать металлическую уплотнительную часть ниппеля и упорную часть ниппеля. Муфта содержит контактную поверхность муфты, содержащую часть с внутренней резьбой, выполненную на внутренней периферийной поверхности концевой части трубы. Контактная поверхность муфты может содержать металлическую уплотнительную часть муфты и упорную часть муфты. В дальнейшем контактная поверхность ниппеля и контактная поверхность муфты будут называться просто «контактная поверхность».

[0004] При фиксации труб контактная поверхность ниппеля и контактная поверхность муфты соприкасаются друг с другом. Соответственно, контактная поверхность ниппеля и контактная поверхность муфты неоднократно испытывают сильное трение при фиксации и ослаблении труб. Если такие участки не обладают достаточной стойкостью к трению, многократная фиксация и ослабление приводят к образованию задиров (не поддающемуся устранению заеданию). Следовательно, резьбовые соединения для труб должны иметь достаточную устойчивость к трению, в частности, высокую стойкость к образованию задиров.

[0005] Для повышения стойкости к образованию задиров в уровне техники используют компаундную смазку, содержащую тяжелые металлы. Нанесение компаундной консистентной смазки на поверхность резьбового соединения для труб может улучшить стойкость резьбового соединения для труб к образованию задиров. Тем не менее, тяжелые металлы, такие как Pb, содержащиеся в компаундных смазках, могут влиять на окружающую среду. Поэтому существует потребность в разработке резьбового соединения для труб, не требующего применения компаундной смазки.

[0006] В опубликованной патентной заявке Японии № 05-149485 (патентный документ 1) предложена технология резьбового соединения для труб, отличающаяся превосходной стойкостью к образованию задиров. Резьбовое соединение для труб, раскрытое в патентном документе 1, образует дисперсный металлизированный слой на поверхности ниппеля или муфты, причем в дисперсном металлизированном слое диспергирован один или несколько видов неметаллических фаз и одна дополнительная металлическая фаза, которые переходят в эвтектоидное состояние в металлической матрице. Согласно патентному документу 1, в результате получают резьбовое соединение для труб, отличающееся превосходной стойкостью к образованию задиров даже при фиксации и ослаблении с использованием компаундной смазки, не содержащей тяжелых металлов.

[0007] Ряд исследований, включая патентный документ 1, рассматривает улучшение способности к скольжению путем диспергирования неметаллического материала в металлизированном слое, что позволяет повысить стойкость к образованию задиров или снизить коэффициент трения. В частности, в опубликованной патентной заявке Японии № 2008-214666 (патентный документ 2) предложено резьбовое соединение для труб с повышенной стойкостью к образованию задиров для диспергирования неметаллического материала в металлизированном слое.

[0008] Резьбовое соединение для труб, раскрытое в патентном документе 2, образует слой композитного покрытия с низким коэффициентом трения на поверхности основного материала, причем слой композитного покрытия с низким коэффициентом трения содержит углеродный наноматериал и цинковый компонент. Согласно патентному документу 2, в результате получают резьбовое соединение для труб, отличающееся значительным снижением трения при больших нагрузках и фиксирующими свойствами, позволяющими резьбовому элементу выдерживать суровые условия окружающей среды.

СПИСОК ПРОЦИТИРОВАННЫХ МАТЕРИАЛОВ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0009]

Патентный документ 1: Опубликованная патентная заявка Японии № 05-149485

Патентный документ 2: Опубликованная патентная заявка Японии № 2008-214666

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0010] В настоящее время с целью увеличения добычи нефти или природного газа продолжается углубление нефтяных скважин. Помимо увеличения глубины нефтяных скважин, в будущем ожидается увеличение количества скважин с горизонтальным окончанием ствола. Под скважиной с горизонтальным окончанием ствола понимают скважину, пробуренную вертикально вниз до пласта, в котором залегают нефть или природный газ (нефтяного пласта), а также пробуренную вдоль нефтяного пласта в горизонтальном направлении или под углом от горизонтального направления. В последние годы наблюдается тенденция к увеличению длины горизонтальных стволов. В скважине с горизонтальным окончанием ствола траектория скважины меняется с вертикальной на горизонтальную в середине скважины. Поэтому в изогнутой части, где траектория скважины меняется с вертикальной на горизонтальную, все трубные изделия нефтяного сортамента испытывают высокую нагрузку. Поэтому на резьбовое соединение для труб в изогнутой части также действует высокая нагрузка. Кроме того, при бурении скважины с горизонтальным окончанием ствола необходимо проталкивать трубные изделия нефтяного сортамента в скважину с одновременным вращением таких изделий в окружном направлении. При вращении под большой нагрузкой резьбовое соединение для труб может ослабнуть. Ослабленное резьбовое соединение для труб приводит к снижению герметичности трубных изделий нефтяного сортамента. Поэтому резьбовое соединение для труб должно быть выполнено таким образом, чтобы его было трудно ослабить даже в скважине с горизонтальным окончанием ствола.

[0011] Методы, раскрытые в патентных документах 1 или 2, позволяют повысить стойкость резьбового соединения для труб к образованию задиров. Тем не менее, в патентных документах 1 или 2 не упоминается уменьшение ослабления резьбового соединения для труб, даже если оно используется для скважины с горизонтальным окончанием ствола.

[0012] Задачей настоящего описания изобретения является разработка резьбового соединения для труб, обладающего высокой стойкостью к образованию задиров и позволяющего предотвратить ослабление даже при использовании для скважины с горизонтальным окончанием ствола, а также разработка способа изготовления резьбового соединения для труб.

РЕШЕНИЕ ЗАДАЧИ

[0013] Резьбовое соединение для труб согласно настоящему описанию изобретения содержит ниппель, муфту и металлизированный слой из сплава Zn-Ni. Ниппель содержит контактную поверхность, содержащую часть с наружной резьбой. Муфта содержит контактную поверхность, содержащую часть с внутренней резьбой. Металлизированный слой из сплава Zn-Ni размещен на или над по меньшей мере одной поверхности из контактной поверхности ниппеля и контактной поверхности муфты. Металлизированный слой из сплава Zn-Ni содержит графит.

[0014] Способ изготовления резьбового соединения для труб в соответствии с настоящим описанием изобретения содержит этап подготовки и этап формирования металлизированного слоя. На этапе подготовки подготавливают ниппель, муфту и раствор для нанесения металлизированного слоя. Ниппель содержит контактную поверхность, содержащую часть с наружной резьбой. Муфта содержит контактную поверхность, содержащую часть с внутренней резьбой. Раствор для нанесения металлизированного слоя содержит ионы цинка, ионы никеля и графит. На этапе формирования металлизированного слоя по меньшей мере одну поверхность из контактной поверхности ниппеля и контактной поверхности муфты вводят в контакт с раствором для нанесения металлизированного слоя и наносят на них покрытие методом электролитического осаждения, в результате чего на по меньшей мере одной поверхности из контактной поверхности ниппеля и контактной поверхности муфты образуется металлизированный слой из сплава Zn-Ni.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ ИЗОБРЕТЕНИЯ

[0015] Резьбовое соединение для труб согласно настоящему описанию изобретения обладает высокой стойкостью к образованию задиров и позволяет предотвращать ослабление при использовании в скважине с горизонтальным окончанием ствола. Способ изготовления резьбового соединения для труб в соответствии с настоящим описанием изобретения позволяет получать раскрытое выше резьбовое соединение для труб.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0016] На ФИГ. 1 приведена диаграмма, иллюстрирующая результаты испытания на скольжение по Боудену для образцов №№ 1, 3 и 7 в Примере.

На ФИГ. 2 приведена иллюстрация конфигурации примера резьбового соединения для труб муфтового типа.

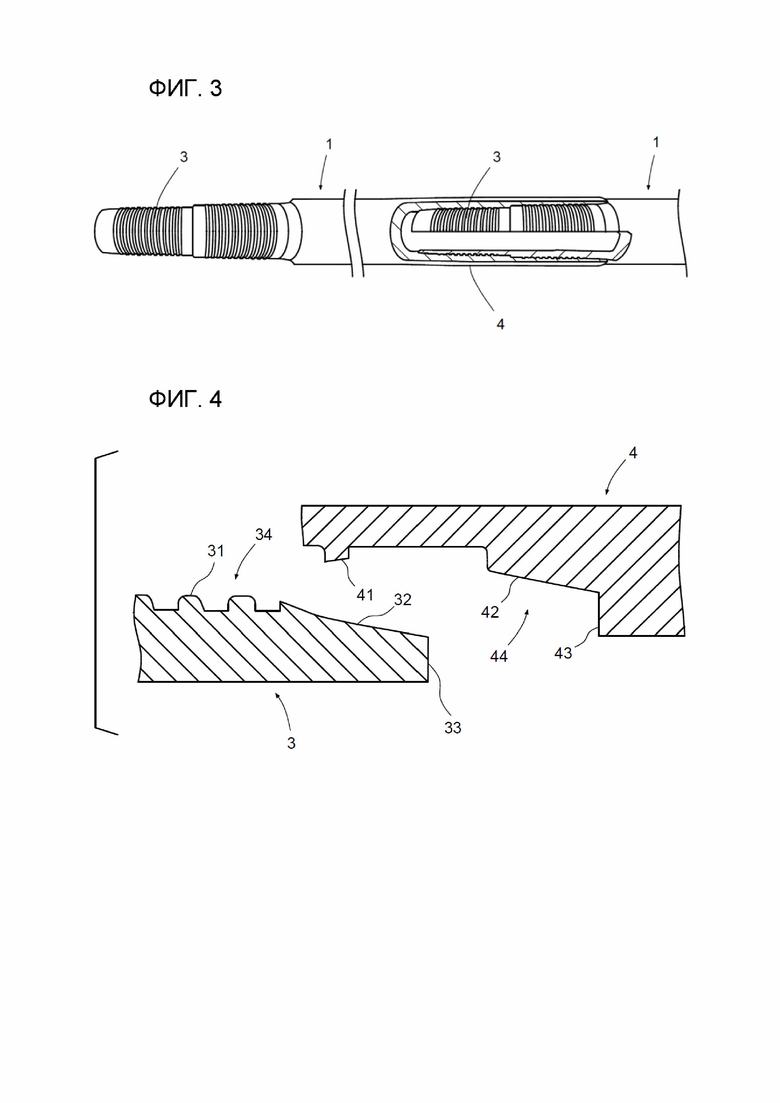

На ФИГ. 3 приведена иллюстрация конфигурации примера резьбового соединения для труб неразрывного типа.

На ФИГ. 4 приведен разрез примера резьбового соединения для труб.

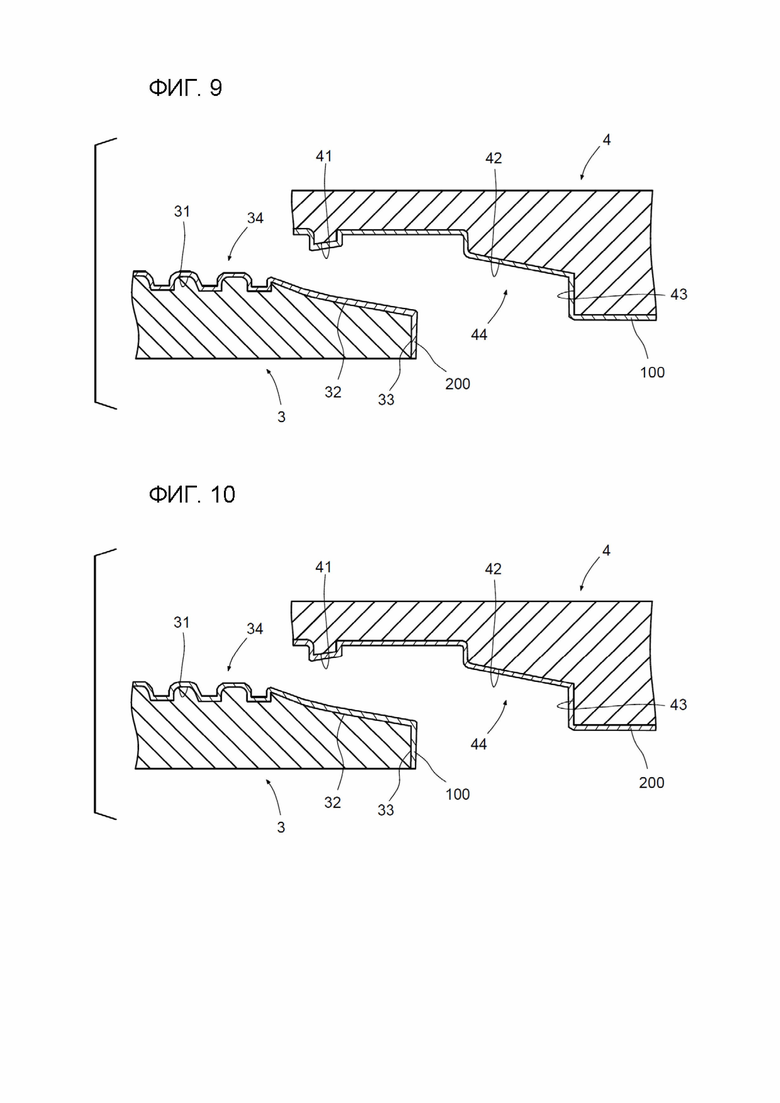

На ФИГ. 5 представлен разрез примера резьбового соединения для труб согласно настоящему варианту осуществления изобретения.

На ФИГ. 6 представлен разрез примера резьбового соединения для труб согласно другому варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 5.

На ФИГ. 7 представлен разрез примера резьбового соединения для труб согласно следующему варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 5 и 6.

На ФИГ. 8 представлен разрез примера резьбового соединения для труб согласно настоящему варианту осуществления изобретения, в котором на ниппеле и муфте предусмотрено смазочное покрытие.

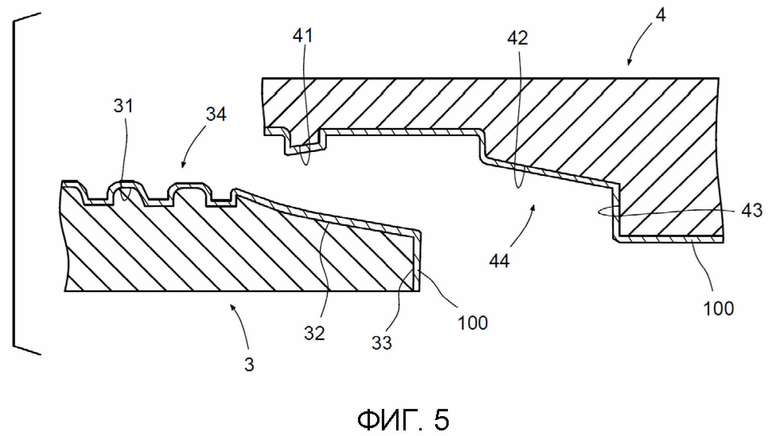

На ФИГ. 9 представлен разрез примера резьбового соединения для труб согласно другому варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 8.

На ФИГ. 10 представлен разрез примера резьбового соединения для труб согласно следующему варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 8 и 9.

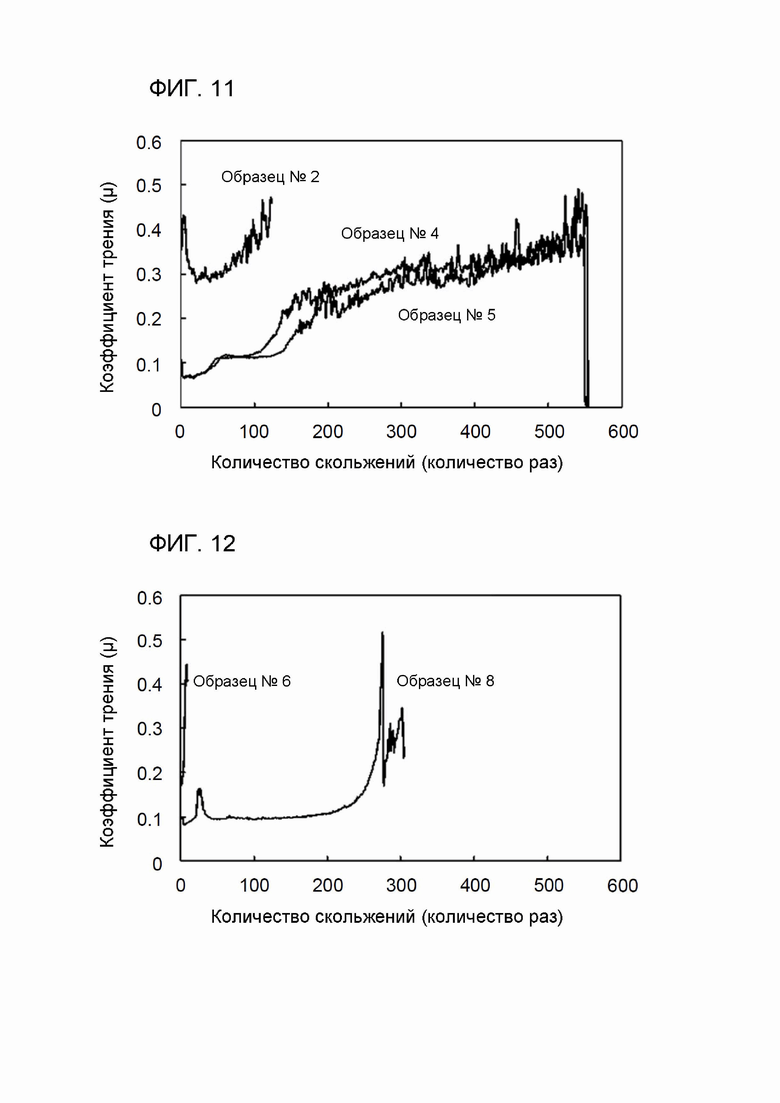

На ФИГ.11 приведена диаграмма, иллюстрирующая результаты испытания на скольжение по Боудену для образцов №№ 2, 4 и 5 в примере.

На ФИГ.12 приведена диаграмма, иллюстрирующая результаты испытания на скольжение по Боудену для образцов №№ 6 и 8 в примере.

РАСКРЫТИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0017] Ниже варианты осуществления изобретения будут подробно раскрыты со ссылкой на чертежи. Одинаковые или сопоставимые элементы будут иметь одинаковые ссылочные обозначения, и описание элементов не будет повторяться.

[0018] Авторы настоящего изобретения прежде всего сосредоточили свое внимание на коэффициенте трения и исследовали стойкость к образованию задиров и ослаблению резьбового соединения для труб, возникающему при использовании резьбового соединения для труб в скважине с горизонтальным окончанием ствола. В итоге были получены следующие результаты.

[0019] Резьбовое соединение для труб фиксируют и ослабляют с предписанным моментом. При фиксации и ослаблении, как было описано выше, контактные поверхности ниппеля и муфты скользят друг по другу с приложением к контактным поверхностям высокого граничного давления, например, 1,0 ГПа или более. Иными словами, контактные поверхности при фиксации и ослаблении испытывают сильное трение. Соответственно, при высоком коэффициенте трения между контактными поверхностями теплота трения, выделяющаяся при фиксации и ослаблении, увеличивается, что облегчает прилипание или образование задиров. В контакте между металлами вероятность возникновения задиров велика, когда коэффициент трения между металлами, например, превышает 0,4. Поэтому обычно коэффициент трения между контактными поверхностями пытаются уменьшить путем нанесения смазывающего вещества или формирования на контактных поверхностях металлизированного слоя с низким коэффициентом трения. Например, при использовании обычной антикоррозионной добавки АНИ коэффициент трения контактных поверхностей становится равным примерно 0,05 - 0,2. В этом случае образование задиров на контактных поверхностях предотвращается.

[0020] В то же время авторы настоящего изобретения обнаружили, что уменьшение коэффициента трения облегчает ослабление резьбового соединения для труб. Крутящий момент, необходимый для фиксации и ослабления, пропорционален коэффициенту трения между контактными поверхностями. В частности, чем выше коэффициент трения между контактными поверхностями, тем выше крутящий момент при фиксации и ослаблении. Резьбовое соединение для труб, не подверженное ослаблению, можно получить в том случае, если резьбовое соединение для труб сохраняет высокий крутящий момент при ослаблении. В дальнейшем способность сохранять высокий крутящий момент при ослаблении будет называться способностью к поддержанию высокого крутящего момента.

[0021] Соответственно, при снижении коэффициента трения стойкость резьбового соединения для труб к образованию задиров увеличивается, но облегчается ослабление резьбового соединения для труб. При этом при увеличении коэффициента трения предотвращается ослабление резьбового соединения для труб, однако стойкость резьбового соединения для труб к образованию задиров снижается. Как указано выше, было сочтено сложным добиться высокой стойкости резьбового соединения для труб к образованию задиров с одновременной возможностью поддержания высокого крутящего момента.

[0022] Между тем, детальные исследования авторов настоящего изобретения показали, что в случае, когда указанный слой, сформированный на контактных поверхностях или над ними, содержит графит, стойкость резьбового соединения для труб к образованию задиров повышается, а также усиливается способность к поддержанию высокого крутящего момента. В связи с этим будет дано подробное описание со ссылкой на чертеж.

[0023] На ФИГ.1 приведена диаграмма, иллюстрирующая результаты испытания примера на скольжение по Боудену. На ФИГ.1 показан образец №1, демонстрирующий результат испытания металлизированного слоя из сплава Zn-Ni, не содержащего графита, на скольжение по Боудену. Образец №3 демонстрирует результат испытания металлизированного слоя из сплава Zn-Ni, содержащего графит, на скольжение по Боудену. Образец №7 демонстрирует результат испытания металлизированного слоя из Cu, содержащего графит, на скольжение по Боудену.

[0024] Для образцов № 1 и № 3, показанных на ФИГ.1, количество скольжений до превышения коэффициентом трения значения 0,4 для металлизированного слоя из сплава Zn-Ni, содержащего графит (образец № 3), больше, чем для металлизированного слоя из сплава Zn-Ni, не содержащего графит (образец № 1). Как было описано выше, если коэффициент трения резьбового соединения для труб превышает 0,4, вероятность образования задиров существенно возрастает. Соответственно, на ФИГ.1 показано, что стойкость металлизированного слоя из сплава Zn-Ni к образованию задиров увеличилась благодаря содержанию графита.

[0025] Далее, у образца № 3, показанного на ФИГ.1, в металлизированном слое из сплава Zn-Ni, содержащем графит, высокий коэффициент трения превысил 0,2 после более 50 скольжений. После того, как число скольжений превысило 200, коэффициент трения превысил 0,4. Соответственно, коэффициент трения металлизированного слоя из сплава Zn-Ni, содержащего графит, поддерживался на уровне примерно 0,2 - 0,4 в течение 150 скольжений. Короче говоря, для металлизированного слоя из сплава Zn-Ni, содержащего графит, количество скольжений до образования задиров было большим, равно как и количество скольжений с высоким коэффициентом трения. Таким образом, стало ясно, что металлизированный слой из сплава Zn-Ni, содержащий графит, способен обеспечить как превосходную стойкость к образованию задиров, так и способность к поддержанию высокого крутящего момента.

[0026] Между тем, для образца № 7, показанного на ФИГ.1, коэффициент трения металлизированного слоя из Cu, содержащего графит, составлял около 0,1 до тех пор, пока число скольжений не превысило 250. После того, как число скольжений превысило 300, коэффициент трения сразу превысил 0,4. Соответственно, для металлизированного слоя из Cu, содержащего графит, количество скольжений при коэффициенте трения на уровне примерно 0,2 - 0,4 оказалось малым. Таким образом, металлизированный слой из Cu, содержащий графит, отличался превосходной стойкостью к образованию задиров и не проявил способность к поддержанию высокого крутящего момента.

[0027] Согласно приведенному выше описанию, исследования авторов настоящего изобретения показали, что как стойкость к образованию задиров, так и способность к поддержанию высокого крутящего момента резьбового соединения для труб повышаются при введении графита в указанное покрытие, то есть в металлизированный слой из сплава Zn-Ni, сформированный на контактных поверхностях или над ними. При этом до сих пор не выяснена причина, по которой стойкость к образованию задиров и способность к поддержанию высокого крутящего момента резьбового соединения для труб увеличивается при введении графита в металлизированный слой из сплава Zn-Ni. Авторы настоящего изобретения считают, что причина заключается в следующем.

[0028] Твердость покрытия из сплава Zn-Ni выше, чем твердость обычного покрытия из Cu. Чем выше твердость, тем выше устойчивость к нагрузке, прилагаемой при скольжении во время фиксации при очень высоком граничном давлении (например, 1,0 ГПа или более). Кроме того, в нижеследующем примере на образцах, в которых коэффициент трения превысил 0,4 при испытании скольжения по Боудену, было проверено отслаивание металлизированных слоев от стального листа для каждого образца после испытания на скольжение по Боудену. При этом количество оставшегося металлизированного слоя из сплава Zn-Ni, содержащего графит (образцы №№ 2 - 5), оказалось больше, чем количество оставшегося металлизированного слоя из сплава Zn-Ni, не содержащего графит (образец № 1). Соответственно, графит, содержащийся в металлизированном слое из сплава Zn-Ni, может предотвратить отслаивание металлизированного слоя из сплава Zn-Ni.

[0029] Таким образом, авторы настоящего изобретения предполагают, что коэффициент трения металлизированного слоя из сплава Zn-Ni увеличивается за счет отслаивания части металлизированного слоя в соответствии с количеством скольжений. Считается, что в частично отслоившемся металлизированном слое из сплава Zn-Ni коэффициент трения увеличивается до уровня от 0,2 до 0,4. Кроме того, содержание графита в металлизированном слое из сплава Zn-Ni предотвращает отслаивание металлизированного слоя из сплава Zn-Ni, то есть коэффициент трения может поддерживаться на уровне от 0,2 до 0,4. Кроме того, данная тенденция не подтверждается для металлизированного слоя из Cu, содержащего графит. Таким образом, металлизированный слой из сплава Zn-Ni характеризуется тем, что графит предотвращает отслаивание металлизированного слоя, что позволяет поддерживать коэффициент трения на уровне от 0,2 до 0,4.

[0030] Авторы настоящего изобретения считают, что благодаря вышеупомянутому механизму резьбовое соединение для труб с металлизированным слоем из сплава Zn-Ni, содержащим графит, отличается как превосходной стойкостью к образованию задиров, так и повышенной способностью к поддержанию высокого крутящего момента. Следует отметить, что при использовании механизма, отличающегося от вышеупомянутого механизма, существует возможность того, что металлизированный слой из сплава Zn-Ni, содержащий графит, повысит стойкость к образованию задиров и способность к поддержанию высокого крутящего момента резьбового соединения для труб. Тем не менее, описанные ниже примеры показали, что превосходная стойкость резьбового соединения для труб к образованию задиров и повышенная способность к поддержанию высокого крутящего момента могут быть достигнуты за счет содержания графита в металлизированном слое из сплава Zn-Ni.

[0031] Резьбовое соединение для труб в соответствии с настоящим вариантом осуществления изобретения, выполненное на основе вышеизложенного, содержит ниппель, муфту и металлизированный слой из сплава Zn-Ni. Ниппель содержит контактную поверхность, содержащую часть с наружной резьбой. Муфта содержит контактную поверхность, содержащую часть с внутренней резьбой. Металлизированный слой из сплава Zn-Ni размещен на или над по меньшей мере одной поверхности из контактной поверхности ниппеля и контактной поверхности муфты. Металлизированный слой из сплава Zn-Ni содержит графит.

[0032] Резьбовое соединение для труб согласно настоящему варианту осуществления изобретения содержит металлизированный слой из сплава Zn-Ni, содержащий графит. Таким образом, резьбовое соединение для труб в соответствии с настоящим вариантом осуществления изобретения отличается превосходной стойкостью к образованию задиров и высокой способностью к поддержанию высокого крутящего момента. Таким образом, резьбовое соединение для труб отличается превосходной стойкостью к образованию задиров и, скорее всего, будет трудно поддаваться ослаблению даже в случае применения в скважине с горизонтальным окончанием ствола. Металлизированный слой из сплава Zn-Ni, графита и примесей в дальнейшем будет называться металлизированным слоем из сплава Zn-Ni.

[0033] Предпочтительно, если химический состав металлизированного слоя из сплава Zn-Ni принять за 100,0 атомных %, содержание Ni в металлизированном слое из сплава Zn-Ni составит от 5,0 до 35,0 атомных %.

[0034] В этом случае повышается твердость металлизированного слоя из сплава Zn-Ni.

[0035] Предпочтительно, если химический состав металлизированного слоя из сплава Zn-Ni принять за 100,0 атомных %, содержание графита в металлизированном слое из сплава Zn-Ni составит от 30,0 до 60,0 атомных %.

[0036] В этом случае способность к поддержанию высокого крутящего момента дополнительно увеличивается, снижая вероятность ослабления резьбового соединения для труб даже при использовании в скважине с горизонтальным окончанием ствола.

[0037] Толщина металлизированного слоя из сплава Zn-Ni, описанного выше, может составлять от 1,0 до 50,0 мкм.

[0038] Предпочтительно, резьбовое соединение для труб может дополнительно содержать смазочное покрытие на или над контактной поверхностью ниппеля и/или контактной поверхностью муфты и/или металлизированным слоем из сплава Zn-Ni.

[0039] В этом случае повышается износостойкость резьбового соединения для труб.

[0040] Способ изготовления резьбового соединения для труб в соответствии с настоящим вариантом осуществления изобретения содержит этап подготовки и этап формирования металлизированного слоя. На этапе подготовки подготавливают ниппель, муфту и раствор для нанесения металлизированного слоя. Ниппель содержит контактную поверхность, содержащую часть с наружной резьбой. Муфта содержит контактную поверхность, содержащую часть с внутренней резьбой. Раствор для нанесения металлизированного слоя содержит ионы цинка, ионы никеля и графит. На этапе формирования металлизированного слоя по меньшей мере одну поверхность из контактной поверхности ниппеля и контактной поверхности муфты вводят в контакт с раствором для нанесения металлизированного слоя таким образом, чтобы сформировать металлизированный слой из сплава Zn-Ni на по меньшей мере одной поверхности из контактной поверхности ниппеля и контактной поверхности муфты методом электролитического осаждения.

[0041] Резьбовое соединение для труб в соответствии с настоящим вариантом осуществления изобретения и способ его изготовления будут детально раскрыты ниже. В нижеследующем описании атомный % означает атомный процент.

[0042] Резьбовое соединение для труб

Резьбовое соединение для труб представляет собой резьбовое соединение для труб муфтового типа или резьбовое соединение для труб неразрывного типа. На фиг. 2 приведена иллюстрация конфигурации резьбового соединения для труб муфтового типа. Как показано на фиг. 2, резьбовое соединение для труб содержит трубу 1 и соединительную муфту 2. На обоих концах трубы 1 сформированы ниппели 3, на наружной поверхности каждого из которых предусмотрена часть с наружной резьбой. На обоих концах соединительной муфты 2 сформированы муфты 4, на внутренних поверхностях которых предусмотрена часть с внутренней резьбой. Соединительную муфту 2 прикрепляют к концу трубы 1 путем свинчивания ниппеля 3 и муфты 4 друг с другом.

[0043] На фиг. 3 приведена диаграмма, иллюстрирующая конфигурацию примера резьбового соединения для труб неразрывного типа. Как показано на фиг. 3, резьбовое соединение для труб содержит трубу 1. На одном конце трубы 1 сформирован ниппель 3, на наружной поверхности которого предусмотрена часть с наружной резьбой. На другом конце трубы 1 сформирована муфта 4, на внутренней поверхности которого предусмотрена часть с внутренней резьбой. Трубы 1 могут быть соединены между собой за счет свинчивания ниппеля 3 и муфты 4 друг с другом. Резьбовое соединение для труб согласно настоящему варианту осуществления изобретения может быть использовано как для резьбового соединения для труб муфтового типа, так и для резьбового соединения для труб неразрывного типа.

[0044] Участки, вступающие в контакт друг с другом при свинчивании ниппеля 3 и муфты 4, называют контактной поверхностью 34 ниппеля и контактной поверхностью 44 муфты. На фиг. 4 приведен разрез примера резьбового соединения для труб. В примере резьбового соединения для труб, изображенном на ФИГ.4, ниппель 3 содержит часть 31 с наружной резьбой, металлическую уплотнительную часть 32 со стороны ниппеля и упорную часть 33 ниппеля. Муфта 4 содержит часть 41 с внутренней резьбой, металлическую уплотнительную часть 42 со стороны муфты и упорную часть 43 муфты.

[0045] При свинчивании ниппеля 3 и муфты 4 в контакт друг с другом входят резьбовые части (часть 31 с наружной резьбой и часть 41 с внутренней резьбой), металлические уплотнительные части (металлическая уплотнительная часть 32 со стороны ниппеля и металлическая уплотнительная часть 42 со стороны муфты) и упорные части (упорная часть 33 ниппеля и упорная часть 43 муфты). Иными словами, если контактная поверхность 34 ниппеля содержит часть 31 с наружной резьбой, металлическую уплотнительную часть 32 со стороны ниппеля и упорную часть 33 ниппеля, то контактная поверхность 44 муфты содержит часть 41 с внутренней резьбой, металлическую уплотнительную часть 42 со стороны муфты и упорную часть 43 муфты. Следует отметить, что резьбовое соединение для труб в соответствии с настоящим вариантом осуществления изобретения не обязательно должно содержать металлическую уплотнительную часть и упорную часть, если оно содержит резьбовую часть.

[0046] Короче говоря, ниппель 3 содержит контактную поверхность 34, содержащую часть 31 с наружной резьбой. Как было описано выше, контактная поверхность 34 ниппеля может дополнительно содержать металлическую уплотнительную часть 32 со стороны ниппеля и упорную часть 33 ниппеля. Поэтому контактная поверхность 34 ниппеля может не содержать металлическую уплотнительную часть 32 со стороны ниппеля и упорную часть 33 ниппеля при условии, что она содержит часть 31 с наружной резьбой. Контактная поверхность 34 ниппеля может содержать часть 31 с наружной резьбой и металлическую уплотнительную часть 32 со стороны ниппеля, часть 31 с наружной резьбой и упорную часть 33 ниппеля, или часть 31 с наружной резьбой, металлическую уплотнительную часть 32 со стороны ниппеля и упорную часть 33 ниппеля.

[0047] Таким образом, муфта 4 содержит контактную поверхность 44, содержащую часть 41 с внутренней резьбой. Как было описано выше, контактная поверхность 44 муфты может дополнительно содержать металлическую уплотнительную часть 42 со стороны муфты и упорную часть 43 муфты. Поэтому контактная поверхность 44 муфты может не содержать металлическую уплотнительную часть 42 со стороны муфты и упорную часть 43 муфты при условии, что она содержит часть 41 с внутренней резьбой. Контактная поверхность 44 муфты может содержать часть 41 с внутренней резьбой и металлическую уплотнительную часть 42 со стороны муфты, часть 41 с внутренней резьбой и упорную часть 43 муфты, или часть 41 с внутренней резьбой, металлическую уплотнительную часть 42 со стороны муфты а и упорную часть 43 муфты.

[0048] Ниже будет описан вариант, в котором контактная поверхность 34 ниппеля содержит часть 31 с наружной резьбой, металлическую уплотнительную часть 32 со стороны ниппеля и упорную часть 33 ниппеля, и контактная поверхность 44 муфты содержит часть 41 с внутренней резьбой, металлическую уплотнительную часть 42 со стороны муфты и упорную часть 43 муфты, как один из примеров резьбового соединения для труб согласно настоящему варианту осуществления изобретения.

[0049] В резьбовом соединении для труб, содержащем металлические уплотнительные части и упорные части, варианты расположения резьбовых частей, металлических уплотнительных частей и упорных частей, по существу, не ограничены. В частности, на ФИГ.4 изображен ниппель 3, на котором упорная часть 33 ниппеля, металлическая уплотнительная часть 32 со стороны ниппеля и часть 31 с наружной резьбой расположены в указанном порядке от конца трубы 1. Кроме того, на ФИГ.4 изображена муфта 4, на которой часть 41 с внутренней резьбой, металлическая уплотнительная часть 42 со стороны муфты и упорная часть 43 муфты расположены в указанном порядке от конца трубы 1 или муфтового соединения 2. При этом их расположение не ограничивается расположением, показанным на ФИГ.4, и может быть изменено при необходимости.

[0050] Например, как показано на ФИГ.3, часть с наружной резьбой, металлическая уплотнительная часть ниппеля, упорная часть ниппеля, металлическая уплотнительная часть ниппеля и часть с наружной резьбой могут быть расположены на ниппеле 3 в указанном порядке от конца трубы 1. Аналогичным образом, на муфте 4 часть с внутренней резьбой, металлическая уплотнительная часть муфты, упорная часть муфты, металлическая уплотнительная часть муфты и часть с внутренней резьбой могут быть расположены в указанном порядке от конца трубы 1 или муфтового соединения 2.

[0051] Поэтому контактная поверхность 34 ниппеля 3 может содержать несколько частей 31 с наружной резьбой, несколько металлических уплотнительных частей 32 со стороны ниппеля и несколько упорных частей 33 ниппеля. Аналогичным образом контактная поверхность 44 муфты 4 может содержать несколько частей 41 с внутренней резьбой, несколько металлических уплотнительных частей 42 со стороны муфты и несколько упорных частей 43 муфты.

[0052] Металлизированный слой из сплава Zn-Ni

Резьбовое соединение для труб согласно настоящему варианту осуществления изобретения содержит ниппель 3, муфту 4 и металлизированный слой из сплава Zn-Ni. Металлизированный слой из сплава Zn-Ni размещен на или над по меньшей мере одной поверхности из контактной поверхности 34 ниппеля и контактной поверхности 44 муфты.

[0053] На фиг. 5 представлен разрез резьбового соединения для труб согласно настоящему варианту осуществления изобретения. Как показано на ФИГ.5, металлизированные слои 100 из сплава Zn-Ni расположены как на контактной поверхности 34 ниппеля, так и на контактной поверхности 44 муфты. На фиг. 6 представлен разрез резьбового соединения для труб согласно другому варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 5. Как показано на ФИГ.6, металлизированные слои 100 из сплава Zn-Ni могут быть размещены только на контактной поверхности 44 муфты. На фиг. 7 представлен разрез резьбового соединения для труб согласно следующему варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 5 и 6. Как показано на ФИГ.7, металлизированные слои 100 из сплава Zn-Ni могут быть размещены только на контактной поверхности 34 ниппеля.

[0054] Металлизированный слой 100 из сплава Zn-Ni должен быть размещен на или над по меньшей мере одной поверхностью из контактной поверхности 34 ниппеля и контактной поверхности 44 муфты. Кроме того, металлизированный слой 100 из сплава Zn-Ni может быть размещен на или над по меньшей мере одной поверхностью из всей контактной поверхности 34 ниппеля, всей контактной поверхности 44 муфты, части контактной поверхности 34 ниппеля и части контактной поверхности 44 муфты. В частности, металлическая уплотнительная часть 32 со стороны ниппеля и металлическая уплотнительная часть 42 со стороны муфты, а также упорная часть 33 ниппеля и упорная часть 43 муфты находятся под высоким граничным давлением, особенно на заключительном этапе фиксации. Поэтому в случае, когда резьбовое соединение для труб содержит металлическую уплотнительную часть 32 ниппеля, металлическую уплотнительную часть 42 муфты, упорную часть 33 ниппеля и упорную часть 43 муфты, металлизированный слой из сплава Zn-Ni 100 может быть размещен на или над по меньшей мере одной частью из металлической уплотнительной части 32 со стороны ниппеля, металлической уплотнительной части 42 со стороны муфты, упорной части 33 ниппеля и упорной части 43 муфты. Напротив, если металлизированный слой 100 из сплава Zn-Ni размещен полностью на или над, по меньшей мере, одной контактной поверхностью из контактных поверхностей 34 и 44, эффективность изготовления резьбового соединения для труб повышается.

[0055] Как было описано выше, металлизированный слой 100 из сплава Zn-Ni содержит сплав Zn-Ni, графит и примеси. В данном случае сплав Zn-Ni содержит цинк (Zn) и никель (Ni). Кроме того, сплав Zn-Ni может содержать примеси. При этом под примесями в металлизированном слое 100 из сплава Zn-Ni и примесями в сплаве Zn-Ni понимают вещества, отличающиеся от Zn, Ni и графита и содержащиеся в металлизированном слое 100 из сплава Zn-Ni или сплаве Zn-Ni во время изготовления резьбового соединения для труб в пределах, в которых примеси не влияют на эффекты настоящего описания изобретения.

[0056] Содержание Ni в металлизированном слое 100 из сплава Zn-Ni не ограничивается указанным содержанием. Тем не менее, если весь химический состав металлизированного слоя 100 из сплава Zn-Ni принять за 100,0 атомных %, содержание Ni в металлизированном слое 100 из сплава Zn-Ni на уровне от 5,0 до 35,0 атомных % приведет к увеличению твердости металлизированного слоя 100 из сплава Zn-Ni.

[0057] Таким образом, если химический состав металлизированного слоя 100 из сплава Zn-Ni принять за 100,0 атомных %, то содержание Ni в металлизированном слое 100 из сплава Zn-Ni составит, предпочтительно, от 5,0 до 35,0 атомных %. В более предпочтительном варианте нижний предел содержания Ni в металлизированном слое 100 из сплава Zn-Ni составляет 10,0 атомных %. В более предпочтительном варианте верхний предел содержания Ni в металлизированном слое 100 из сплава Zn-Ni составляет 30,0 атомных %.

[0058] Следует отметить, что цинк (Zn), содержащийся в металлизированном слое 100 из сплава Zn-Ni, является более активным металлом по сравнению с железом (Fe), которое является основным компонентом трубы. Таким образом, Zn осуществляет протекторную защиту, повышая коррозионную стойкость резьбового соединения для труб.

[0059] Графит

Графит представляет собой вещество, состоящее из слоистых листов (графенов), каждый из которых представляет собой гексагональную решетку, в которой соединены атомы углерода. Графит содержит углерод (C), а остаток приходится на примеси. Поскольку прочность связей между слоями в графене слабая, графены склонны к расслаиванию. Поэтому графит обычно используют в качестве смазочного материала. Тем не менее, согласно настоящему варианту осуществления изобретения металлизированный слой 100 из сплава Zn-Ni, содержащий графит, увеличивает стойкость резьбового соединения для труб к образованию задиров и повышает способность к поддержанию высокого крутящего момента. В результате резьбовое соединение для труб способно предотвратить ослабление даже при использовании в скважине с горизонтальным окончанием ствола.

[0060] Содержание графита

Содержание графита в металлизированном слое 100 из сплава Zn-Ni не ограничивается указанным содержанием. Тем не менее, если весь химический состав металлизированного слоя 100 из сплава Zn-Ni принять за 100,0 атомных %, содержание графита на уровне 30,0 атомных % и более дополнительно повысит способность металлизированного слоя 100 из сплава Zn-Ni к поддержанию высокого крутящего момента. В этом случае ослабление резьбового соединения для труб будет предотвращаться с повышенной надежностью, даже если резьбовое соединение для труб используется в скважине с горизонтальным окончанием ствола. Напротив, если весь химический состав металлизированного слоя 100 из сплава Zn-Ni принять за 100,0 атомных %, обычный металлизированный слой 100 из сплава Zn-Ni может быть сформирован стабильным образом, когда содержание графита составляет 60,0 атомных % и менее. Таким образом, если химический состав металлизированного слоя 100 из сплава Zn-Ni принять за 100,0 атомных %, содержание графита в металлизированном слое 100 из сплава Zn-Ni составит, предпочтительно, от 30,0 до 60,0 атомных %. В более предпочтительном варианте нижний предел содержания графита в металлизированном слое 100 из сплава Zn-Ni составляет 40,0 атомных %. В более предпочтительном варианте верхний предел содержания графита в металлизированном слое 100 из сплава Zn-Ni составляет 55,0 атомных %.

[0061] Способ измерения содержания Ni и графита в металлизированном слое из сплава Zn-Ni

Содержание Ni и содержание графита в металлизированном слое 100 из сплава Zn-Ni может быть измерено следующим способом. Сначала подготавливают образец резьбового соединения для труб, на котором или над которым сформирован металлизированный слой 100 из сплава Zn-Ni. Поверхность металлизированного слоя 100 из сплава Zn-Ni в качестве образца подвергают элементному анализу методом энергодисперсионной рентгеновской спектроскопии с использованием электронно-зондового микроанализатора (FE-EPMA: JXA-8530F производства JEOL Ltd.). Образец облучают электронным пучком при ускоряющем напряжении 15-30 кВ и токе облучения 1 нА в максимуме, а интенсивность рентгеновского излучения, включая линию C-kα, линию Zn-kα и линию Ni-kα, измеряют с увеличением от 1500x до 5000x. На основе рентгеновской интенсивности линий соответствующих элементов рассчитывают содержание C (в атомных %), содержание Zn (в атомных %) и содержание Ni (в атомных %). Значение, полученное делением содержания Ni на общее содержание C, Zn и Ni, считают содержанием Ni (в атомных %). Значение, полученное делением содержания C на общее содержание C, Zn и Ni, считают содержанием графита (в атомных %). Элементный анализ выполняют в трех заданных точках на поверхности металлизированного слоя 100 из сплава Zn-Ni, и используют средние значения полученного содержания.

[0062] Толщина металлизированного слоя из сплава Zn-Ni

Толщина металлизированного слоя 100 из сплава Zn-Ni не ограничивается указанной толщиной. Толщина металлизированного слоя 100 из сплава Zn-Ni составляет, например, от 1,0 до 50,0 мкм. Когда толщина металлизированного слоя 100 из сплава Zn-Ni составляет 1,0 мкм или более, можно стабильно получить достаточную стойкость к образованию задиров. Когда толщина металлизированного слоя 100 из сплава Zn-Ni превышает 50,0 мкм, вышеуказанный эффект достигает максимума. Таким образом, толщина металлизированного слоя 100 из сплава Zn-Ni составляет, предпочтительно, от 1,0 до 50,0 мкм. В более предпочтительном варианте верхний предел толщины металлизированного слоя 100 из сплава Zn-Ni составляет 20,0 мкм.

[0063] Способ измерения толщины металлизированного слоя из сплава Zn-Ni

Толщину металлизированного слоя 100 из сплава Zn-Ni можно измерять следующим способом. Толщину металлизированного слоя 100 из сплава Zn-Ni измеряют в четырех произвольных точках на контактной поверхности 34 ниппеля и контактной поверхности 44 муфты, на которой или над которой сформирован металлизированный слой 100 из сплава Zn-Ni, с помощью PHASCOPE PMP10, фазочувствительного вихретокового толщиномера компании Helmut Fischer GmbH. Измерения выполняют способом, соответствующим стандарту Международной организации по стандартизации (ISO) 21968(2005). За точки измерения принимают четыре точки на резьбовом соединении для труб в окружном направлении (четыре точки, включая 0°, 90°, 180° и 270°). Среднее арифметическое значение результатов измерения принимают за толщину металлизированного слоя 100 из сплава Zn-Ni.

[0064] Твердость по Виккерсу металлизированного слоя из сплава Zn-Ni

Стойкость резьбового соединения для труб к образованию задиров увеличивается по мере увеличения твердости металлизированного слоя 100 из сплава Zn-Ni. Поэтому нижний предел твердости по Виккерсу (Hv) металлизированного слоя 100 из сплава Zn-Ni, предпочтительно, составляет 150, более предпочтительно — 250. Верхний предел твердости по Виккерсу (Hv) металлизированного слоя 100 из сплава Zn-Ni, предпочтительно, должен быть максимально высоким. Верхний предел твердости по Виккерсу (Hv) металлизированного слоя 100 из сплава Zn-Ni равен, например, 600.

[0065] Способ измерения твердости по Виккерсу металлизированного слоя из сплава Zn-Ni

Твердость по Виккерсу металлизированного слоя 100 из сплава Zn-Ni можно измерять следующим способом. Подготавливают ниппель 3 или муфту 4, в зависимости от того, что из них содержит металлизированный слой 100 из сплава Zn-Ni. Ниппель 3 или муфту 4, хотя бы один из которых содержит металлизированный слой 100 из сплава Zn-Ni, разрезают перпендикулярно осевому направлению. В заданных пяти точках на открытом поперечном сечении металлизированного слоя 100 из сплава Zn-Ni измеряют твердость по Виккерсу способом, соответствующим JIS Z2244(2009). При измерении используют микротвердомер Fischer scope HM2000 компании Fischer Instruments K. K. Температуру испытания устанавливают равной нормальной температуре (25°C), а силу испытания (F) — 5 - 100 мН. Из пяти результатов, полученных при измерении, исключают максимальное и минимальное значения, а среднее арифметическое значение трех результатов принимают за твердость по Виккерсу (Hv) металлизированного слоя 100 из сплава Zn-Ni.

[0066] Смазочное покрытие

Резьбовое соединение для труб в соответствии с настоящим вариантом осуществления изобретения отличается превосходной стойкостью к образованию задиров и высокой способностью к поддержанию высокого крутящего момента в отсутствие смазочного вещества, а также предотвращением ослабления. Тем не менее, резьбовое соединение для труб может дополнительно содержать смазочное покрытие 200 на или над по меньше мере одной поверхностью из контактной поверхности 34 ниппеля, контактной поверхности 44 муфты и металлизированного слоя 100 из сплава Zn-Ni. В этом случае повышается износостойкость резьбового соединения для труб. На фиг. 8 представлен разрез примера резьбового соединения для труб согласно настоящему варианту осуществления изобретения, в котором на ниппеле 3 и муфте 4 предусмотрено смазочное покрытие. Согласно ФИГ.8, смазочное покрытие 200 может быть нанесено как на металлизированный слой 100 из сплава Zn-Ni, сформированный на контактной поверхности 34 ниппеля, так и на металлизированный слой 100 из сплава Zn-Ni, сформированный на контактной поверхности 44 муфты. Расположение смазочного покрытия 200 не ограничивается вариантом, показанным на ФИГ.8.

[0067] Смазочное покрытие 200 может быть расположено только на или над металлизированным слоем 100 из сплава Zn-Ni, сформированным на или над контактной поверхностью 34 ниппеля. Таким образом, смазочное покрытие 200 может быть расположено только на или над металлизированным слоем 100 из сплава Zn-Ni, сформированным на или над контактной поверхностью 44 муфты. В альтернативном варианте смазочное покрытие 200 может быть расположено непосредственно на по меньшей мере одной поверхности из контактной поверхности 34 ниппеля и контактной поверхности 44 муфты. На фиг. 9 представлен разрез примера резьбового соединения для труб согласно другому варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 8. Как показано на ФИГ.9, смазочное покрытие 200 может быть расположено непосредственно на контактной поверхности 34 ниппеля, на которой отсутствует металлизированный слой 100 из сплава Zn-Ni. На фиг. 10 представлен разрез примера резьбового соединения для труб согласно следующему варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 8 и 9. Как показано на ФИГ.10, смазочное покрытие 200 может быть расположено непосредственно на контактной поверхности 44 муфты, на которой отсутствует металлизированный слой 100 из сплава Zn-Ni.

[0068] В альтернативном варианте смазочное покрытие 200 может быть расположено полностью на или над по меньшей мере одной поверхностью из контактной поверхностью 34 ниппеля, контактной поверхностью 44 муфты и металлизированного слоя 100 из сплава Zn-Ni. Смазочное покрытие 200 может быть расположено только частично на или над по меньшей мере одной поверхностью, выбранной из контактной поверхности 34 ниппеля, контактной поверхности 44 муфты и металлизированного слоя 100 из сплава Zn-Ni.

[0069] Смазочное покрытие 200 может быть твердым, полутвердым или жидким. Полутвердая форма означает состояние, в котором в статическом состоянии текучесть теряется, но при приложении извне силы (давления, тепла и т.п.) может приобретаться текучесть. Жидкая форма означает состояние, в котором имеется определенный объем, но отсутствует определенная форма. Жидкая или полутвердая форма представляет собой вещество с высокой вязкостью, такое как консистентная смазка. В качестве смазочного покрытия 200 может быть использован известный материал, обладающий смазывающими свойствами. Выбор известного материала, обладающего смазывающими свойствами, по существу, не ограничен; например, такой материал может представлять собой смазывающие частицы или смазывающие вещества, не являющиеся частицами. Кроме того, смазочное покрытие 200 может содержать связующее для формирования покрытия. В состав смазочного покрытия 200 при необходимости может быть введено смазывающее вещество, растворитель или другой компонент.

[0070] Смазывающие частицы не ограничены определенным типом частиц при условии, что частицы обладают смазывающими свойствами. Смазывающие частицы относятся к одному или более типам, выбранным из группы, состоящей, например, из графита, дисульфида молибдена (MoS2), дисульфида вольфрама (WS2), нитрида бора (BN), политетрафторэтилена (PTFE), фторида графита (CFx) и карбоната кальция (CaCO3). Примером смазывающего вещества, не являющегося частицами, служит SEAL-GUARD (торговая марка) ECF (торговая марка) компании JET-LUBE Inc. В других примерах другое смазывающее вещество содержит канифоль, металлическое мыло и воск.

[0071] Примерами связующего служат один или два типа, выбранных из группы, состоящей из органического связующего и неорганического связующего. Примеры органического связующего включают один или два типа, выбранных из группы, состоящей из термоотверждающейся смолы и термопластичной смолы. Примеры термоотверждающейся смолы включают один или несколько типов, выбранных из группы, состоящей из полиэтиленовой смолы, полиимидной смолы и полиамид-имидной смолы. Примеры неорганического связующего включают один или два типа, выбранных из группы, состоящей из соединений, содержащих алкоксисилановую связь и силоксановую связь.

[0072] Химический состав смазочного покрытия 200, расположенного на или над контактной поверхностью 34 ниппеля, химический состав смазочного покрытия 200, расположенного на или над контактной поверхностью 44 муфты, и химический состав смазочного покрытия 200, расположенного на или над металлизированным слоем 100 из сплава Zn-Ni, могут быть одинаковыми или отличаться друг от друга.

[0073] Толщина смазочного покрытия 200 не ограничивается указанной толщиной. Толщина смазочного покрытия 200 составляет, например, от 30 до 300 мкм. Если толщина смазочного покрытия 200 составляет 30 мкм и более, при фиксации резьбового соединения для труб усиливается эффект снижения величины крутящего момента, когда упорные части (упорная часть 33 ниппеля и упорная часть 43 муфты) вступают в контакт друг с другом. Это позволяет легко регулировать величину крутящего момента при фиксации. Если толщина смазочного покрытия 200 превышает 300 мкм, вышеупомянутый эффект нивелируется, поскольку избыток смазочного покрытия 200 удаляется с контактной поверхности 34 ниппеля и контактной поверхности 44 муфты при фиксации.

[0074] Если смазочное покрытие 200 является твердым, толщину смазочного покрытия 200 можно измерить следующим способом. Подготавливают ниппель 3 или муфту 4, один из которых содержит смазочное покрытие 200. Ниппель 3 или муфту 4 разрезают перпендикулярно осевому направлению. Поперечное сечение, содержащее смазочное покрытие 200, исследуют под микроскопом. Увеличение при микроскопическом исследовании установлено равным 500х. Этим способом определяют толщину смазочного покрытия 200.

[0075] Если смазочное покрытие 200 является жидким или полутвердым, толщину смазочного покрытия 200 можно измерить следующим способом. Определяется произвольное место измерения ниппеля 3 или муфты 4 в резьбовом соединении для труб. Например, произвольное место измерения определяют на металлической уплотнительной части 32 ниппеля или металлической уплотнительной части 42 муфты. Идентифицированное место измерения (площадь: 5 мм × 20 мм) протирают впитывающей салфеткой, смоченной этанолом. Количество смазывающего вещества вычисляют как разность между массой впитывающей салфетки перед протиранием и массой впитывающей салфетки после протирания. На основании количества нанесенного смазывающего вещества, плотности смазывающего вещества и площади точки измерения рассчитывают среднюю толщину смазочного покрытия 200.

[0076] Расположение металлизированного слоя из сплава Zn-Ni и смазочного покрытия

Как было отмечено выше, расположение смазочного покрытия 200, по существу, не ограничено. Соответственно, при условии, что металлизированный слой 100 из сплава Zn-Ni размещен на или над по меньшей мере одной поверхностью из контактной поверхностью 34 ниппеля и контактной поверхностью 44 муфты, а смазочное покрытие 200 расположено на или над по меньшей мере одной поверхностью из контактной поверхности 34 ниппеля, контактной поверхности 44 муфты и металлизированного слоя 100 из сплава Zn-Ni, комбинация вариантов расположения не ограничивается. Случай, в котором сформирован только металлизированный слой 100 из сплава Zn-Ni, назван структурой 1. Случай, в котором сформирован металлизированный слой 100 из сплава Zn-Ni, и смазочное покрытие 200 дополнительно сформировано на или над металлизированным слоем 100 из сплава Zn-Ni, назван структурой 2. Случай, в котором сформировано только смазочное покрытие 200, назван структурой 3. Случай, в котором не предусмотрен ни металлизированный слой 100 из сплава Zn-Ni, ни смазочное покрытие 200, назван структурой 4. Для контактной поверхности 34 ниппеля и контактной поверхности 44 муфты возможна любая из структур 1–4, если выполняется вышеуказанное условие. В частности, если контактная поверхность 34 ниппеля соответствует структуре 1 или 2, контактная поверхность 44 муфты может соответствовать любой из структур 1–4. Если контактная поверхность 34 ниппеля соответствует структуре 3 или 4, контактная поверхность 44 муфты соответствует структуре 1 или 2. И наоборот, если контактная поверхность 44 замка соответствует структуре 1 или 2, контактная поверхность 34 муфты может соответствовать любой из структур 1 - 4. Если контактная поверхность 44 муфты соответствует структуре 3 или 4, контактная поверхность 34 ниппеля соответствует структуре 1 или 2.

[0077] Основной металл резьбового соединения для труб

Химический состав основного металла резьбового соединения для труб не ограничивается указанным химическим составом. Примеры основного металла включают в себя углеродистые стали, нержавеющие стали и легированные стали. Среди легированных сталей высоколегированные стали, такие как дуплексные нержавеющие стали, содержащие легирующие элементы, такие как Cr, Ni и Mo, и сплавы Ni, обладают высокой коррозионной стойкостью. Соответственно, если в качестве основного металла используется высоколегированная сталь, коррозионная стойкость резьбового соединения для труб может быть увеличена.

[0078] Способ изготовления

Способ изготовления резьбового соединения для труб в соответствии с настоящим вариантом осуществления изобретения представляет собой раскрытый выше способ изготовления резьбового соединения для труб. Способ изготовления резьбового соединения для труб содержит этап подготовки и этап формирования металлизированного слоя.

[0079] Этап подготовки

На этапе подготовки подготавливают ниппель 3, муфту 4 и раствор для нанесения металлизированного слоя. Ниппель 3 содержит контактную поверхность 34, содержащую часть 31 с наружной резьбой, как было описано выше. Муфта 4 содержит контактную поверхность 44, содержащую часть 41 с внутренней резьбой, как было описано выше. По меньшей мере одна поверхность из контактной поверхности 34 ниппеля и контактной поверхности 44 муфты могут быть подвергнуты известной подготовке. Подготовка может представлять собой обезжиривание. Во время обезжиривания удаляют масло, масляные пятна и иные подобные загрязнения с по меньшей мере одной поверхности из контактной поверхности 34 ниппеля и контактной поверхности 44 муфты. Обезжиривание может представлять собой, в частности, обезжиривание растворителем, щелочное обезжиривание и электролитическое обезжиривание. В качестве подготовки может быть дополнительно выполнено травление. Травление позволяет удалять ржавчину, окисленное покрытие, образующееся при механической обработке, и иные подобные загрязнения с по меньшей мере одной поверхности из контактной поверхности 34 ниппеля и контактной поверхности 44 муфты.

[0080] Раствор для нанесения металлизированного слоя содержит ионы цинка, ионы никеля и графит. Раствор для нанесения металлизированного слоя содержит ионы цинка, полученные путем растворения соли цинка (например, сульфата цинка) в растворе для нанесения металлизированного слоя. Раствор для нанесения металлизированного слоя содержит ионы никеля, полученные путем растворения соли никеля (например, сульфата никеля) в растворе для нанесения металлизированного слоя. Анион соли цинка и соли никеля представляет собой, в частности, ион серной кислоты и/или хлорид-ион и/или пирофосфат-ион. Предпочтительно, раствор для нанесения металлизированного слоя содержит ионы цинка в концентрации от 1 до 100 г/л и ионы никеля в концентрации от 1 до 100 г/л.

[0081]

Кроме того, раствор для нанесения металлизированного слоя содержит графит. Таким образом, металлизированный слой 100 из сплава Zn-Ni содержит графит. В результате стойкость металлизированного слоя 100 из сплава Zn-Ni к образованию задиров и способность к поддержанию высокого крутящего момента увеличиваются, что позволяет предотвратить ослабление резьбового соединения для труб даже при использовании резьбового соединения для труб в скважине с горизонтальным окончанием ствола. В способе изготовления согласно настоящему варианту осуществления изобретения, предпочтительно, используют порошкообразный графит. Размер частиц графита не ограничивается указанным размером частиц. Размер частиц графита составляет, например, от 0,01 до 30 мкм. С учетом дисперсности в растворе для нанесения металлизированного слоя и баланса между размером частиц и толщиной слоя, более предпочтительный размер частиц графита составляет от 0,01 до 10 мкм. Размер частиц графита может быть установлен соответствующим образом в диапазоне, допускающем диспергирование частиц графита в растворе для нанесения металлизированного слоя и захват графита металлизированным слоем 100 из сплава Zn-Ni.

[0082] Когда содержание графита в растворе для нанесения металлизированного слоя составляет 3 г/л и более, графит может стабильно захватываться металлизированным слоем 100 из сплава Zn-Ni. Это позволяет стабильно повысить способность металлизированного слоя 100 из сплава Zn-Ni к поддержанию высокого крутящего момента. Напротив, когда содержание графита в растворе для нанесения металлизированного слоя составляет 20 г/л и менее, можно предотвратить осаждение графита в ванне для нанесения металлизированного слоя. Таким образом, содержание графита в растворе для нанесения металлизированного слоя, предпочтительно, составляет от 3 до 20 г/л. В более предпочтительном варианте нижний предел содержания графита в растворе для нанесения металлизированного слоя составляет 5 г/л. В более предпочтительном варианте верхний предел содержания графита в растворе для нанесения металлизированного слоя составляет 10 г/л.

[0083] Диспергирующее вещество

Предпочтительно, раствор для нанесения металлизированного слоя дополнительно содержит диспергирующее вещество. Диспергирующее вещество повышает дисперсность графита в растворе для нанесения металлизированного слоя. Предпочтительно, диспергирующее вещество представляет собой полиакриловую кислоту и/или 1-бутил-1-метилпирролидиния хлорид.

[0084] Полиакриловая кислота представляет собой полимер акриловой кислоты. При растворении полиакриловой кислоты или соли полиакриловой кислоты (например, натрия полиакрилата) в растворе для нанесения металлизированного слоя полиакриловая кислота вводится в состав раствора для нанесения металлизированного слоя. Предпочтительно, полиакриловая кислота имеет низкую молекулярную массу. Полиакриловая кислота с низкой молекулярной массой способна дополнительно повышать дисперсность графита. Верхний предел молекулярной массы полиакриловой кислоты предпочтительно составляет 10000, более предпочтительно 2000, по усредненной молекулярной массе. Нижний предел молекулярной массы полиакриловой кислоты не ограничивается указанной молекулярной массой. Нижний предел молекулярной массы полиакриловой кислоты составляет, например, 1000 по усредненной молекулярной массе.

[0085] 1-бутил-1-метилпирролидиния хлорид — соединение, выраженное химической формулой C9H20ClN и классифицируемое скорее как четвертичная аммониевая соль. 1-бутил-1-метилпирролидиния хлорид — это соединение, содержащее пятичленное кольцо (гетероцикл, содержащий N+). В качестве ионной жидкости также используют 1-бутил-1-метилпирролидиния хлорид.

[0086] Содержание диспергирующего вещества в растворе для нанесения металлизированного слоя не ограничивается указанным содержанием. Небольшое количество диспергирующего вещества, содержащегося в растворе для нанесения металлизированного слоя, повышает дисперсность графита. Содержание диспергирующего вещества в растворе для нанесения металлизированного слоя составляет, например, от 1 × 10-6 до 1 × 10-4 моль/л. Если раствор для нанесения металлизированного слоя содержит как полиакриловую кислоту, так и 1-бутил-1-метилпирролидиний, содержание каждого из них, предпочтительно, составляет от 1 × 10-6 до 1 × 10-4 моль/л. Содержание полиакриловой кислоты (моль/л) означает молярное отношение к ее усредненной молекулярной массе.

[0087] Раствор для нанесения металлизированного слоя может содержать проводящую соль и/или промотор анодного растворения и/или комплексообразователь и/или буфер pH и/или поверхностно-активное вещество и/или восстановитель и/или стабилизатор и/или другие добавки при необходимости.

[0088] Этап формирования металлизированного слоя

На этапе формирования металлизированного слоя по меньшей мере одну поверхность из контактной поверхности 34 ниппеля и контактной поверхности 44 муфты подвергают электролитическому осаждению, для чего вводят в контакт с раскрытым выше раствором для нанесения металлизированного слоя таким образом, чтобы образовался металлизированный слой 100 из сплава Zn-Ni.

[0089] Устройство для нанесения металлизированного слоя содержит, например, ванну для нанесения металлизированного слоя, перемешивающее устройство, фильтр, регулятор температуры, анодную пластину и устройство для промывки. Вышеуказанный раствор для нанесения металлизированного слоя заливают в ванну для нанесения металлизированного слоя, и по меньшей мере одно из ниппеля 3 и/или муфты 4, а также анодную пластину погружают в раствор для нанесения металлизированного слоя. При этом труба 1 или муфтовое соединение 2 может быть полностью погружено в раствор для нанесения металлизированного слоя. Ниппель 3 может быть погружен в раствор для нанесения металлизированного слоя полностью, или только контактная поверхность 34 ниппеля 3 может быть погружена в раствор для нанесения металлизированного слоя. Муфта 4 может быть погружена в раствор для нанесения металлизированного слоя полностью, или только контактная поверхность 44 муфты 4 может быть погружена в раствор для нанесения металлизированного слоя. При подаче напряжения на по меньшей мере одну поверхность из контактной поверхности 34 ниппеля и контактной поверхности 44 муфты и анодную пластину, металлизированный слой 100 из сплава Zn-Ni формируется на или над по меньшей мере одну поверхностью из контактной поверхности 34 ниппеля и контактной поверхности 44 муфты.

[0090] Условия, включая температуру в ванне для нанесения металлизированного слоя, плотность тока, pH, скорость перемешивания, могут быть установлены соответствующим образом. Условия электрического осаждения предполагают, например, pH раствора для нанесения металлизированного слоя: 1—10, температуру раствора для нанесения металлизированного слоя: 10—60 °C, плотность тока: 1—100 A/дм2, скорость перемешивания: 0,1—1 м/с, период обработки: 1—100 минут. По завершении этапа формирования металлизированного слоя по меньшей мере одну поверхность из контактной поверхности 34 ниппеля и контактной поверхности 44 муфты промывают и высушивают при необходимости. Способ промывки и сушки не ограничивается указанным способом.

[0091] Этап формирования смазочного покрытия

Способ изготовления в соответствии с настоящим вариантом осуществления изобретения может дополнительно содержать этап формирования смазочного покрытия. В частности, после вышеупомянутого этапа формирования металлизированного слоя, то есть после формирования вышеописанного металлизированного слоя 100 из сплава Zn-Ni на или над по меньшей мере одну поверхности из контактной поверхности 34 ниппеля и контактной поверхности 44 муфты, может быть выполнен этап формирования смазочного покрытия. На этапе формирования смазочного покрытия смазочное покрытие 200 формируют на или над по меньшей мере одну поверхностью из контактной поверхности 34 ниппеля, контактной поверхности 44 муфты и металлизированного слоя 100 из сплава Zn-Ni.

[0092] Смазочное покрытие 200 формируют путем нанесения вышеописанного смазывающего вещества на по меньшей мере одну поверхность из контактной поверхности 34 ниппеля, контактную поверхности 44 муфты и металлизированного слоя 100 из сплава Zn-Ni. Способ нанесения не ограничивается указанным способом. Способ нанесения может представлять собой распыление, нанесение кистью и погружение. В случае применения способа распыления смазывающее вещество может распыляться при нагревании для повышения текучести. Смазочное покрытие 200 может быть сформировано только частично на или над по меньшей мере одной поверхностью из контактной поверхности 34 ниппеля, контактной поверхности 44 муфты и металлизированного слоя 100 из сплава Zn-Ni. Тем не менее, смазочное покрытие 200, предпочтительно, формируют полностью и равномерно на или над контактной поверхностью 34 ниппеля, контактной поверхностью 44 муфты и металлизированным слоем 100 из сплава Zn-Ni.

[0093] Описанные выше этапы позволяют получить резьбовое соединение для труб в соответствии с настоящим вариантом осуществления изобретения.

ПРИМЕРЫ

[0094] Пример будет описан ниже. Если не указано иное, символ «%»в примере означает массовый процент.

[0095] Этап подготовки

В настоящем примере использовали доступный на рынке холоднокатаный стальной лист, который предполагался основным металлом резьбового соединения. Холоднокатаный стальной лист имел длину 150 мм × ширину 100 мм (поверхность покрытия длиной 100 мм × шириной 100 мм). Холоднокатаный стальной лист был изготовлен из низкоуглеродистой стали. Химический состав стального листа: C: 0,19 %, Si: 0,25 %, Mn: 0,8 %, P: 0,02 %, S: 0,01 %, Cu: 0,04 %, Ni: 0,1 %, Cr: 13 %, Mo: 0,04 %, и остальное: Fe и примеси.

[0096] Ванна для нанесения металлизированного слоя для образца № 1—5 имела следующий состав:

- раствор для нанесения металлизированного слоя: сплав DAIN Zinalloy (производства Daiwa Fine Chemicals Co., Ltd.),

- графит: TIMREX (торговая марка) KS6 (компании IMERYS GRAPHITE & CARBON) 1—10 г/л, размер частиц < 100 нм (D90),

- полиакриловая кислота (компании Sigma-Aldrich), 2 × 10-5 моль/л, усредненная молекулярная масса (Mw) 1800,

- 1-бутил-1-метилпирролидиния хлорид (компании Merck KGaA) 2 × 10-5 моль/л.

[0097] Ванна для нанесения металлизированного слоя для образца № 6—8 имела следующий состав:

- раствор для нанесения металлизированного слоя: пентагидрат сульфата меди 200 г/л, и серная кислота 50 г/л (компании KISHIDA CHEMICAL Co., Ltd.),

- графит: TIMREX (торговая марка) KS6 (компании IMERYS GRAPHITE & CARBON) 1—10 г/л, размер частиц < 100 нм (D90),

- полиакриловая кислота (компании Sigma-Aldrich), 2 × 10-5 моль/л, усредненная молекулярная масса (Mw) 1800,

- 1-бутил-1-метилпирролидиния хлорид (компании Merck KGaA) 2 × 10-5 моль/л.

[0098] Этап формирования металлизированного слоя

На поверхности стального листа каждого образца формировали металлизированный слой при следующих условиях:

- температура в ванне для нанесения металлизированного слоя: 25°C,

- плотность тока покрытия: 2 A/дм2,

- толщина покрытия (заданное значение): 5—10 мкм,

- скорость перемешивания: 0,4 м/с,

- анод для нанесения металлизированного слоя (противоэлектрод): нерастворимый анод (пластина из Ti с покрытием из оксида иридия).

[0099] Измерение состава металлизированного слоя

Для стального листа в каждом образце, на котором был сформирован металлизированный слой, содержание Ni (атомных %) и графита (атомных %) измеряли описанным выше способом. В образцах 6—8 выполняли элементный анализ по EDS, а долю содержания С определяли как содержание графита (атомных %), от приняв за 100,0 атомных % общее содержание Cu и С. Результаты измерений приведены в таблице 1.

[0100]

[0101] Измерение толщины металлизированного слоя

Для стального листа в каждом образце, на котором был сформирован металлизированный слой, толщину металлизированного слоя измеряли описанным выше способом. Результаты измерений приведены в таблице 1.

[0102] Измерение твердости по Виккерсу металлизированного слоя

Для стального листа в каждом образце, на котором был сформирован металлизированный слой, твердость по Виккерсу (Hv0.005) металлизированного слоя измеряли описанным выше способом. Результаты измерений приведены в таблице 1.

[0103] Испытание на скольжение по Боудену

Для стального листа в каждом образце, на котором был сформирован металлизированный слой, было выполнено испытание на скольжение по Боудену при следующих условиях. Кроме того, изменения коэффициента трения во время испытания показаны на ФИГ.1, ФИГ.11 и ФИГ.12. Условия испытаний следующие:

- стальной шарик: 3/16''SUJ2,

- нагрузка: 3 кгс (контактное давление Герца: в среднем 1,5 ГПа),

- ширина скольжения: 10 мм,

- скорость скольжения: 4 мм/с,

- смазывающее вещество: отсутствует (без смазки),

- температура проведения испытаний: комнатная температура (25°C).

[0104] На ФИГ.11 и 12 изображены диаграммы, каждая из которых иллюстрирует результаты испытания на скольжение по Боудену, выполненного в Примере. Как показано на ФИГ.1, ФИГ.11 и ФИГ.12, если количество скольжений от начала скольжения до момента, в который коэффициент трения (μ) превысит 0,4, велико, можно считать стойкость стального листа к образованию задиров превосходной. Кроме того, если количество скольжений, при которых коэффициент трения (μ) сохранял значение от 0,2 до 0,4, велико, можно считать способность к поддержанию высокого крутящего момента превосходной. Таким образом, в настоящем примере количество скольжений от начала скольжения до момента, в который коэффициент трения (μ) превысит 0,4 без образования задиров, было определено как «суммарное количество скольжений». Кроме того, количество скольжений, при которых коэффициент трения (μ) сохранял значение от 0,2 до 0,4 без образования задиров, было определено как «количество скольжений с высоким коэффициентом трения». Полученное количество скольжений с высоким коэффициентом трения (скольжений) и общее количество скольжений для стального листа каждого образцва приведены в таблице 1.

[0105] Результаты оценки

Согласно таблице 1, ФИГ.1, ФИГ.11 и ФИГ.12, стальные листы образцов №№ 2—5 содержали металлизированный слой из сплава Zn-Ni, содержащий графит. В результате суммарное количество скольжений до момента, в который коэффициент трения (μ) превысит 0,4, превысило 90, и стальные листы продемонстрировали превосходную стойкость к образованию задиров. Кроме того, количество скольжений с высоким коэффициентом трения, при котором коэффициент трения сохранял значение от 0,2 до 0,4 без образования задиров, превысило 60, и стальные листы демонстрировали превосходную способность к поддержанию высокого крутящего момента. Таким образом, резьбовое соединение для труб, содержащее металлизированный слой из сплава Zn-Ni, содержащий графит, можно считать имеющим превосходную стойкость к образованию задиров и невосприимчивость к ослаблению даже при использовании в скважине с горизонтальным окончанием ствола.

[0106] Стальные листы образцов 3—5 имели содержание графита от 30,0 до 60,0 атомных %. В результате суммарное количество скольжений увеличилось по сравнению со стальным листом образца № 2, в котором содержание графита составляло 2,7 атомных %, то есть стальные листы продемонстрировали улучшенную стойкость к образованию задиров. Кроме того, стальные листы показали увеличенное количество скольжений с высоким коэффициентом трения по сравнению со стальным листом образца № 2, то есть улучшенную способность к поддержанию высокого крутящего момента. Таким образом, резьбовое соединение для труб, содержащее металлизированный слой из сплава Zn-Ni с содержанием графита от 30,0 до 60,0 атомных %, можно считать имеющим повышенную стойкость к образованию задиров и невосприимчивость к ослаблению даже при использовании в скважине с горизонтальным окончанием ствола.

[0107] Напротив, стальной лист образца № 1 содержал металлизированный слой из сплава Zn-Ni, не содержащий графита. В результате суммарное количество скольжений составило 90 или меньше, то есть стальной лист не продемонстрировал превосходной стойкости к образованию задиров. Кроме того, количество скольжений с высоким коэффициентом трения составило 60 или меньше, то есть стальной лист не показал превосходной способности к поддержанию высокого крутящего момента.

[0108] Стальной лист образца № 6 содержал металлизированный слой из Cu, не содержащий графита. В результате суммарное количество скольжений составило 90 или меньше, то есть стальной лист не продемонстрировал превосходной стойкости к образованию задиров. Кроме того, количество скольжений с высоким коэффициентом трения составило 60 или меньше, то есть стальной лист не показал превосходной способности к поддержанию высокого крутящего момента.

[0109] Стальные листы образцов 7 и 8 содержали металлизированный слой из Cu, содержащий графит. В результате суммарное количество скольжений превысило 90, и стальные листы продемонстрировали превосходную стойкость к образованию задиров. Кроме того, количество скольжений с высоким коэффициентом трения составило 60 или меньше, то есть стальные листы не показали превосходной способности к поддержанию высокого крутящего момента.

[0110] Как видно из вышеизложенного, был описан вариант осуществления согласно настоящему изобретению. Тем не менее, вышеупомянутый вариант осуществления изобретения служит только примером осуществления настоящего описания изобретения. Таким образом, настоящее описание изобретения не ограничено ранее упомянутым вариантом осуществления, и ранее упомянутый вариант осуществления может быть изменен и реализован надлежащим образом без отхода от сущности настоящего описания изобретения.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0111] 1 стальная труба

2 муфтовое соединение

3 ниппель

31 часть с наружной резьбой

32 металлическая уплотнительная часть ниппеля

33 упорная часть ниппеля

34 контактная поверхность ниппеля

4 муфта

41 часть с внутренней резьбой

42 металлическая уплотнительная часть муфты

43 упорная часть муфты

44 контактная поверхность муфты

100 металлизированный слой из сплава Zn-Ni

200 смазочное покрытие

Изобретение относится к резьбовому соединению для труб. Изобретение отличается превосходной стойкостью к образованию задиров и позволяет предотвратить ослабление при использовании в скважине с горизонтальным окончанием ствола. Также описан способ изготовления резьбового соединения для труб. Резьбовое соединение для труб содержит ниппель (3), муфту (4) и металлизированный слой (100) из сплава Zn-Ni. Ниппель (3) содержит контактную поверхность (34), содержащую часть (31) с наружной резьбой. Муфта (4) содержит контактную поверхность (44), содержащую часть (41) с внутренней резьбой. Металлизированный слой (100) из сплава Zn-Ni расположен на по меньшей мере одной поверхности из контактной поверхности ниппеля (34) и контактной поверхности (44) муфты. Металлизированный слой (100) из сплава Zn-Ni содержит графит. 2 н. и 8 з.п. ф-лы, 12 ил., 1 табл.

1. Резьбовое соединение для труб, содержащее ниппель, содержащий контактную поверхность ниппеля, содержащую часть с наружной резьбой, муфту, содержащую контактную поверхность муфты, содержащую часть с внутренней резьбой, и металлизированный слой из сплава Zn-Ni, расположенный на по меньшей мере одной поверхности из контактной поверхности ниппеля и контактной поверхности муфты, при этом металлизированный слой из сплава Zn-Ni содержит графит.

2. Резьбовое соединение для труб по п. 1, в котором, если весь химический состав металлизированного слоя из сплава Zn-Ni принять за 100,0 атомных %, содержание Ni в металлизированном слое из сплава Zn-Ni составляет от 5,0 до 35,0 атомных %.

3. Резьбовое соединение для труб по п. 1, в котором, если весь химический состав металлизированного слоя из сплава Zn-Ni принять за 100,0 атомных %, содержание графита в металлизированном слое из сплава Zn-Ni составляет от 30,0 до 60,0 атомных %.

4. Резьбовое соединение для труб по п. 2, в котором, если весь химический состав металлизированного слоя из сплава Zn-Ni принять за 100,0 атомных %, содержание графита в металлизированном слое из сплава Zn-Ni составляет от 30,0 до 60,0 атомных %.

5. Резьбовое соединение для труб по п. 1, в котором толщина металлизированного слоя из сплава Zn-Ni составляет от 1,0 до 50,0 мкм.

6. Резьбовое соединение для труб по п. 2, в котором толщина металлизированного слоя из сплава Zn-Ni составляет от 1,0 до 50,0 мкм.

7. Резьбовое соединение для труб по п. 3, в котором толщина металлизированного слоя из сплава Zn-Ni составляет от 1,0 до 50,0 мкм.

8. Резьбовое соединение для труб по п. 4, в котором толщина металлизированного слоя из сплава Zn-Ni составляет от 1,0 до 50,0 мкм.

9. Резьбовое соединение для труб по любому из пп. 1-8, дополнительно содержащее смазочное покрытие на по меньшей мере одной поверхности из контактной поверхности ниппеля, контактной поверхности муфты и металлизированного слоя из сплава Zn-Ni.

10. Способ изготовления резьбового соединения для труб, включающий следующие этапы: подготовка ниппеля, содержащего контактную поверхность ниппеля, содержащую часть с наружной резьбой; муфты, содержащей контактную поверхность муфты, содержащую часть с внутренней резьбой; и раствора для нанесения металлизированного слоя, содержащего ионы цинка, ионы никеля и графит; и формирование металлизированного слоя из сплава Zn-Ni на по меньшей мере одной поверхности из контактной поверхности ниппеля и контактной поверхности муфты методом электролитического осаждения путем введения по меньшей мере одной поверхности из контактной поверхности ниппеля и контактной поверхности муфты в контакт с раствором для нанесения металлизированного слоя.

| WO 2019074103 A1, 18.04.2019 | |||

| JP 2008214666 A, 18.09.2008 | |||

| JP 5149485 A, 15.06.1993 | |||

| JP 6272791 A, 27.09.1994 | |||

| JP 2008214667 A, 18.09.2008 | |||

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2012 |

|

RU2562835C1 |

Авторы

Даты

2023-08-29—Публикация

2020-02-19—Подача