ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к резьбовому соединению для труб.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Трубные изделия нефтепромыслового сортамента используются для добычи на месторождениях нефти или природного газа. Трубные изделия нефтепромыслового сортамента формируют путем соединения нескольких стальных труб в соответствии с глубиной скважины. Стальные трубы соединяют посредством свинчивания резьбовых соединений для труб, сформированных на концевых участках стальных труб. Трубные изделия нефтепромыслового сортамента поднимают из скважины и развинчивают для проведения контроля или т.п. После проведения контроля трубных изделий нефтепромыслового сортамента трубные изделия повторно свинчивают и используют снова.

[0003]

Резьбовое соединение для труб содержит ниппель и муфту. Ниппель содержит участок с наружной резьбой и металлический контактный участок без резьбы, сформированный на наружной периферийной поверхности концевого участка стальной трубы. Муфта содержит участок с внутренней резьбой и металлический контактный участок без резьбы, сформированный на внутренней периферийной поверхности концевого участка стальной трубы. Каждый металлический контактный участок без резьбы содержит участок металлического уплотнения и упорный участок. Когда стальные трубы свинчивают между собой, участок наружной резьбы и участок внутренней резьбы входят в контакт друг с другом, участки металлического уплотнения входят в контакт друг с другом, и упорные участки входят в контакт друг с другом.

[0004]

Резьбовой участок и металлический контактный участок без резьбы ниппеля и муфты многократно подвергаются сильному трению во время свинчивания и развинчивания стальных труб. Если эти участки не обладают достаточной устойчивостью к трению, повторное свинчивание и развинчивание вызывает образование задиров (неустранимых задиров). По этой причине резьбовое соединение для труб должно иметь достаточную устойчивость к трению, то есть иметь отличное сопротивление к образованию задиров.

[0005]

Обычно для повышения сопротивления к образованию задиров применяют компаундную консистентную смазку, содержащую тяжелые металлы. Нанесение компаундной консистентной смазки на поверхность резьбового соединения для труб может улучшить сопротивление к образованию задиров резьбового соединения для труб. Тем не менее, тяжелые металлы, такие как Pb, содержащиеся в компаундных консистентных смазках, могут неблагоприятно влиять на окружающую среду. Соответственно, существует потребность в разработке резьбовых соединений для труб, в которых не используется компаундная консистентная смазка.

[0006]

В публикации международной заявки № WO2016/170031 (патентный документ 1) предложен способ увеличения сопротивления к образованию задиров резьбового соединения для труб путем металлизации вместо использования компаундной консистентной смазки.

[0007]

Резьбовое соединение для труб, раскрытое в патентном документе 1, содержит резьбовой участок, проходящий по наружной периферийной поверхности или внутренней периферийной поверхности, первую уплотнительную поверхность на периферийной поверхности, и вторую уплотнительную поверхность, выполненную с возможностью обеспечения контакта металл - металл с первой уплотнительной поверхностью. Резьбовой участок и первая уплотнительная поверхность вышеупомянутого резьбового соединения для труб покрыты металлическим антикоррозионным и противозадирным слоем, в котором цинк является основным элементом по массе.

[0008]

В дополнение к вышесказанному, в публикации японской патентной заявки № 63-130986 (патентный документ 2) предложен способ повышения газонепроницаемости резьбового соединения для труб путем выполнения покрытия на поверхности резьбового соединения для труб.

[0009]

Резьбовое соединение для труб, раскрытое в патентном документе 2, представляет собой коническую резьбу и содержит наружную резьбу и внутреннюю резьбу. Наружная резьба и внутренняя резьба резьбового соединения для труб выполнены с частичной обработкой поверхности, такой как металлизация, напыление или формирование фосфатной пленки толщиной от 30 до 200 мкм для сохранения газонепроницаемости поверхности резьбы с шагом от 1,0 до 2,0.

СПИСОК ЦИТИРУЕМЫХ МАТЕРИАЛОВ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0010]

Патентный документ 1: Публикация международной заявки № WO2016/170031

Патентный документ 2: Публикация японской патентной заявки № 63-130986

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0011]

Крутящий момент резьбового соединения для труб, при котором свинчивание завершено (далее именуемый «крутящий момент затяжки»), определяют предварительно. Резьбовые соединения для труб свинчивают таким образом, чтобы можно было получить предварительно определенный крутящий момент затяжки, когда свинчивание завершено. В последние годы из-за увеличения глубины нефтяных скважин для свинчивания в некоторых случаях может потребоваться более высокий крутящий момент затяжки, чем у обычного резьбового соединения.

[0012]

Операцию свинчивания резьбовых соединений для труб выполняют на морской установке или на нефтяной вышке. На месте фактического свинчивания резьбовых соединений для труб предпочтительно, чтобы операция свинчивания была эффективной. Если крутящий момент затяжки значительно изменяется для каждого резьбового соединения для труб, необходимо каждый раз немного регулировать крутящий момент затяжки, что снижает эффективность работы. Соответственно, существует потребность в резьбовом соединении для труб, которое может быть завинчено крутящим моментом затяжки, аналогичным крутящему моменту затяжки для обычных резьбовых соединений, и которое также может быть завинчено крутящим моментом затяжки, большим, чем у обычного резьбового соединения.

[0013]

Между тем, предпочтительно, чтобы крутящий момент затяжки резьбового соединения для труб можно было легко регулировать. В частности, при свинчивании резьбовых соединений для труб, каждое из которых имеет упорный участок, упорный участок ниппеля и упорный участок муфты входят в контакт друг с другом. Крутящий момент, возникающий на этом этапе операции, называется крутящим моментом упора. При свинчивании резьбовых соединений для труб после того, как крутящий момент достигает крутящего момента упора, резьбовые соединения для труб дополнительно затягивают до завершения свинчивания. При таких операциях повышается газонепроницаемость резьбового соединения для труб. При чрезмерном затягивании металл, по меньшей мере, одного из ниппеля и муфты начинает испытывать пластическую деформацию. Крутящий момент на этом этапе операции называют крутящим моментом на пределе текучести.

[0014]

Когда значение «дельта» крутящего момента, которое определяется как разность между крутящим моментом на пределе текучести и крутящим моментом упора, является большим, крутящий момент затяжки можно легко регулировать. Соответственно, предпочтительно, чтобы резьбовое соединение для труб имело большое значение «дельты» крутящего момента.

[0015]

Используя способ, раскрытый в патентном документе 1 или патентном документе 2, можно увеличить сопротивление к образованию задиров и газонепроницаемость резьбового соединения для труб. Тем не менее, в этих документах не раскрывается информация, как увеличить значение «дельты» крутящего момента или достичь крутящего момента затяжки, более высокого, чем у обычного резьбового соединения для труб при свинчивании.

[0016]

Задача настоящего изобретения состоит в том, чтобы обеспечить резьбовое соединение для труб, имеющее большое значение «дельты» крутящего момента и являющимся свинчиваемым как крутящим моментом затяжки, эквивалентным крутящему моменту затяжки обычного резьбового соединения, так и крутящим моментом затяжки, более высоким, чем у обычного резьбового соединения.

РЕШЕНИЕ ЗАДАЧИ

[0017]

Резьбовое соединение для труб согласно настоящему изобретению содержит ниппель и муфту. Ниппель содержит резьбовой участок со стороны ниппеля, участок металлического уплотнения со стороны ниппеля и упорный участок со стороны ниппеля. Муфта содержит резьбовой участок со стороны муфты, участок металлического уплотнения со стороны муфты и упорный участок со стороны муфты. Резьбовое соединение для труб дополнительно содержит металлизированный слой упорного участка и металлизированный слой не упорного участка. Металлизированный слой упорного участка размещен на упорном участке со стороны ниппеля и/или на упорном участке со стороны муфты. Металлизированный слой упорного участка включает в себя один или более слоев. Металлизированный слой упорного участка имеет крайний внешний слой, выполненный из металлизированного слоя с высоким коэффициентом трения. Металлизированный слой не упорного участка размещен по меньшей мере на одном из нижеперечисленного: резьбовом участке со стороны ниппеля, участке металлического уплотнения со стороны ниппеля, резьбовом участке со стороны муфты, участке металлического уплотнения со стороны муфты. Металлизированный слой не упорного участка включает в себя один или более слоев. Металлизированный слой не упорного участка имеет крайний внешний слой, выполненный из металлизированного слоя с низким коэффициентом трения, имеющего коэффициент трения, меньший, чем коэффициент трения металлизированного слоя с высоким коэффициентом трения.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0018]

Резьбовое соединение для труб, согласно настоящему изобретению, имеет большое значение «дельты» крутящего момента и является свинчиваемым как крутящим моментом затяжки, эквивалентным крутящему моменту затяжки обычного резьбового соединения, так и крутящим моментом затяжки, большим, чем у обычного резьбового соединения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019]

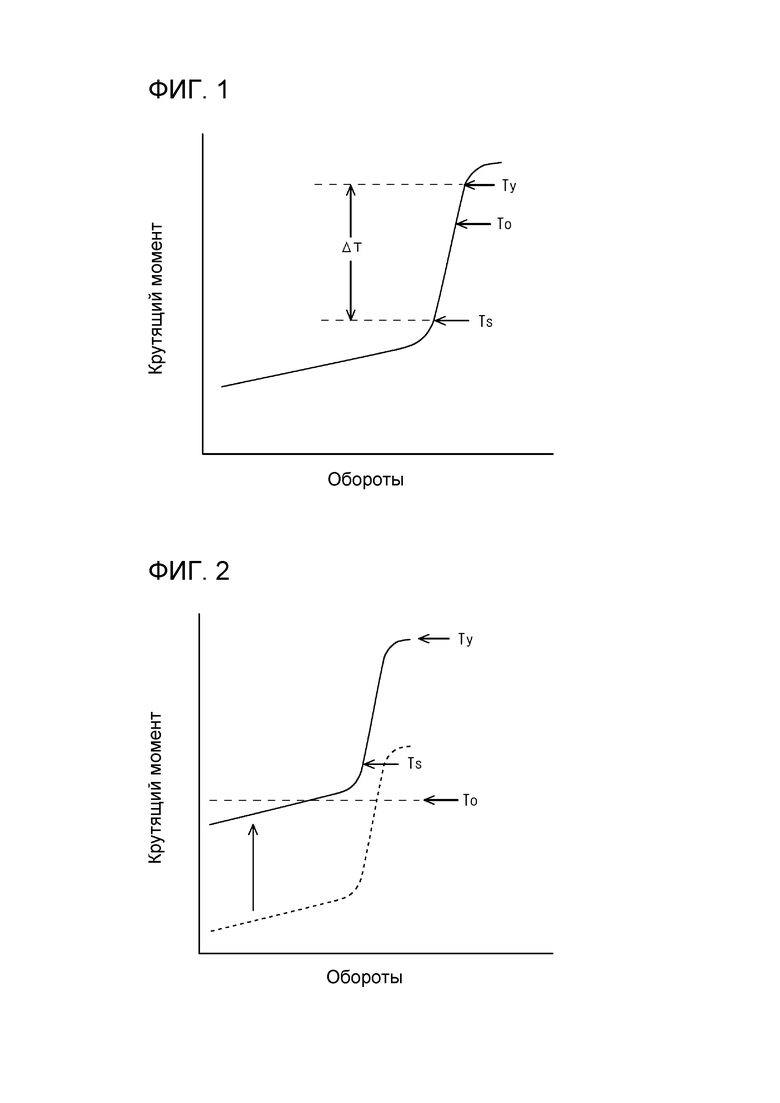

[Фиг. 1] На фиг. 1 представлен график, иллюстрирующий соотношение между количеством оборотов стальной трубы и крутящим моментом во время свинчивания резьбового соединения для труб, которые имеют упорный участок (диаграмма моментов затяжки).

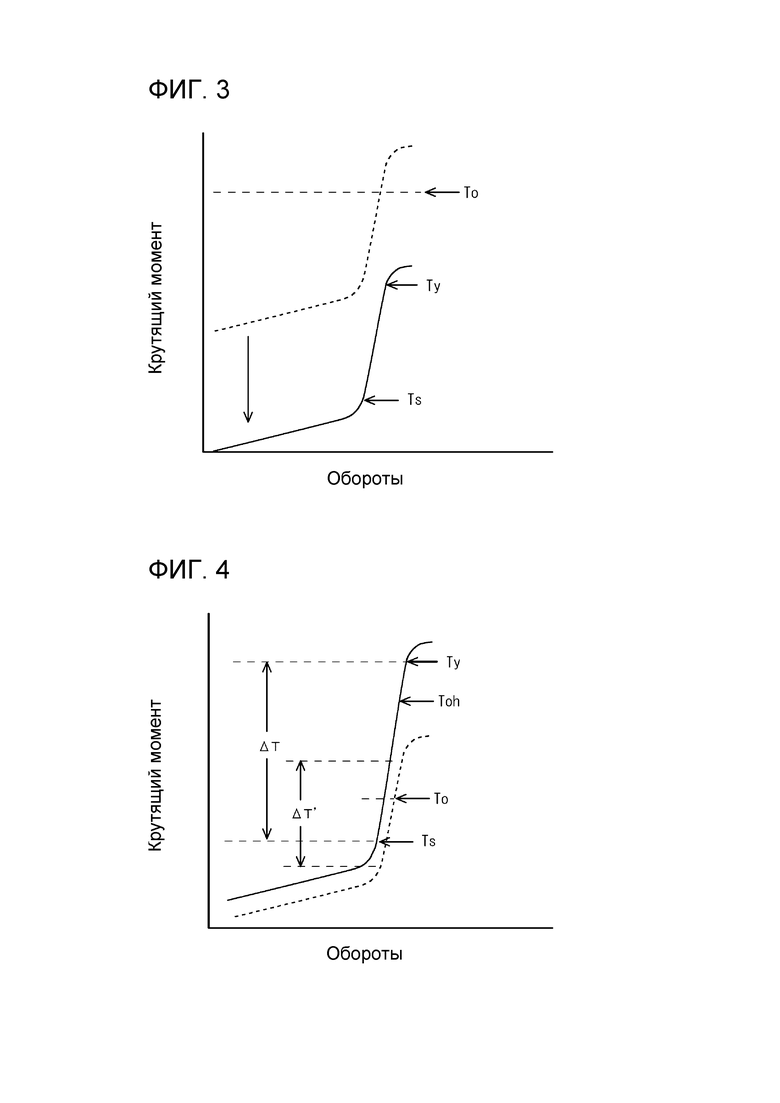

[ФИГ. 2] На фиг. 2 представлена диаграмма моментов затяжки для случая, когда как крутящий момент упора, так и крутящий момент на пределе текучести являются высокими.

[ФИГ. 3] На фиг. 3 представлена диаграмма моментов затяжки для случая, когда как крутящий момент упора, так и крутящий момент на пределе текучести являются низкими.

[ФИГ. 4] На фиг. 4 представлена диаграмма моментов затяжки для случая, когда крутящий момент упора является низким, а крутящий момент на пределе текучести является высоким.

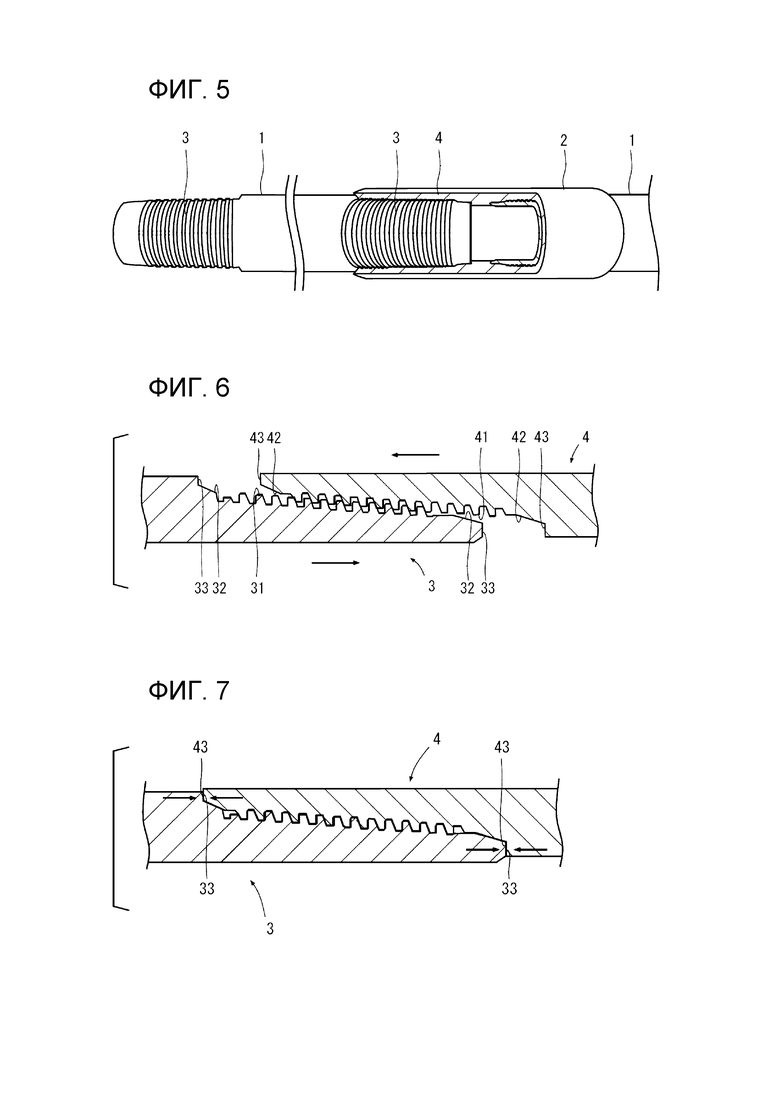

[ФИГ. 5] На фиг. 5 приведено графическое изображение, иллюстрирующее конфигурацию резьбового соединения муфтового типа для труб согласно настоящему варианту осуществления изобретения.

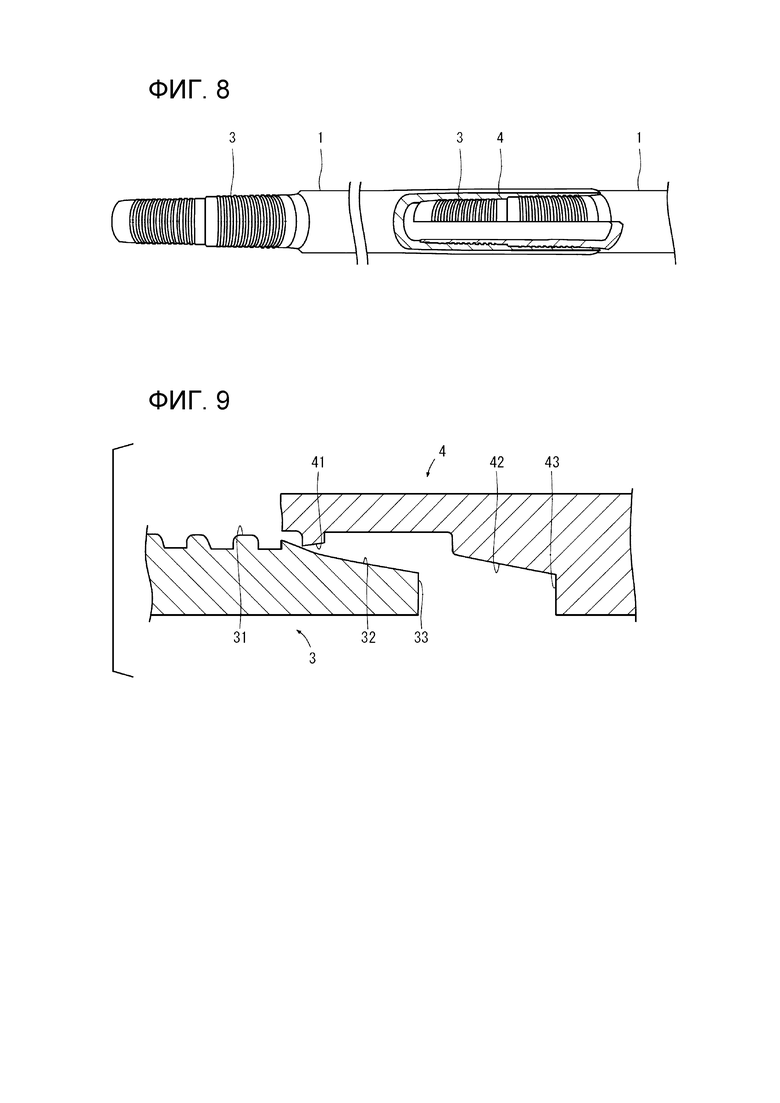

[ФИГ. 6] На фиг. 6 приведен вид в разрезе резьбового соединения для труб на начальном этапе свинчивания.

[ФИГ. 7] На фиг. 7 приведен вид в разрезе резьбового соединения для труб после достижения упора.

[ФИГ. 8] На фиг. 8 приведено графическое изображение, иллюстрирующее конфигурацию резьбового соединения интегрального типа для труб согласно настоящему варианту осуществления изобретения.

[ФИГ. 9] На фиг. 9 приведен вид в разрезе резьбового соединения для труб.

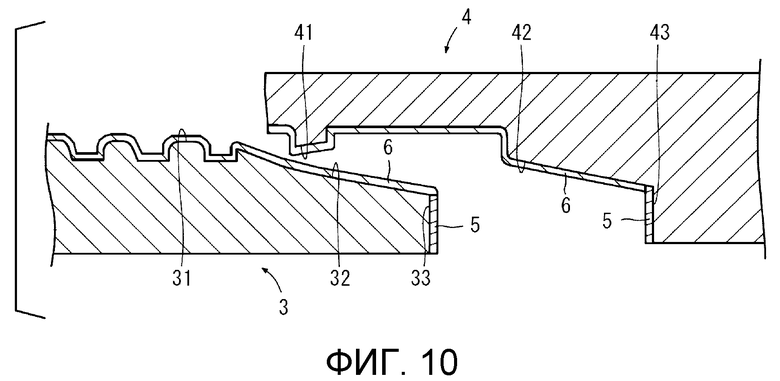

[ФИГ. 10] На фиг. 10 приведен вид в разрезе резьбового соединения для труб согласно настоящему варианту осуществления изобретения.

[ФИГ. 11] На фиг. 11 представлен вид в разрезе резьбового соединения для труб согласно другому варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 10.

[ФИГ. 12] На фиг. 12 представлен вид в разрезе резьбового соединения для труб согласно другому варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 10 и на фиг. 11.

[ФИГ. 13] На фиг. 13 представлен вид в разрезе резьбового соединения для труб согласно другому варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 10-12.

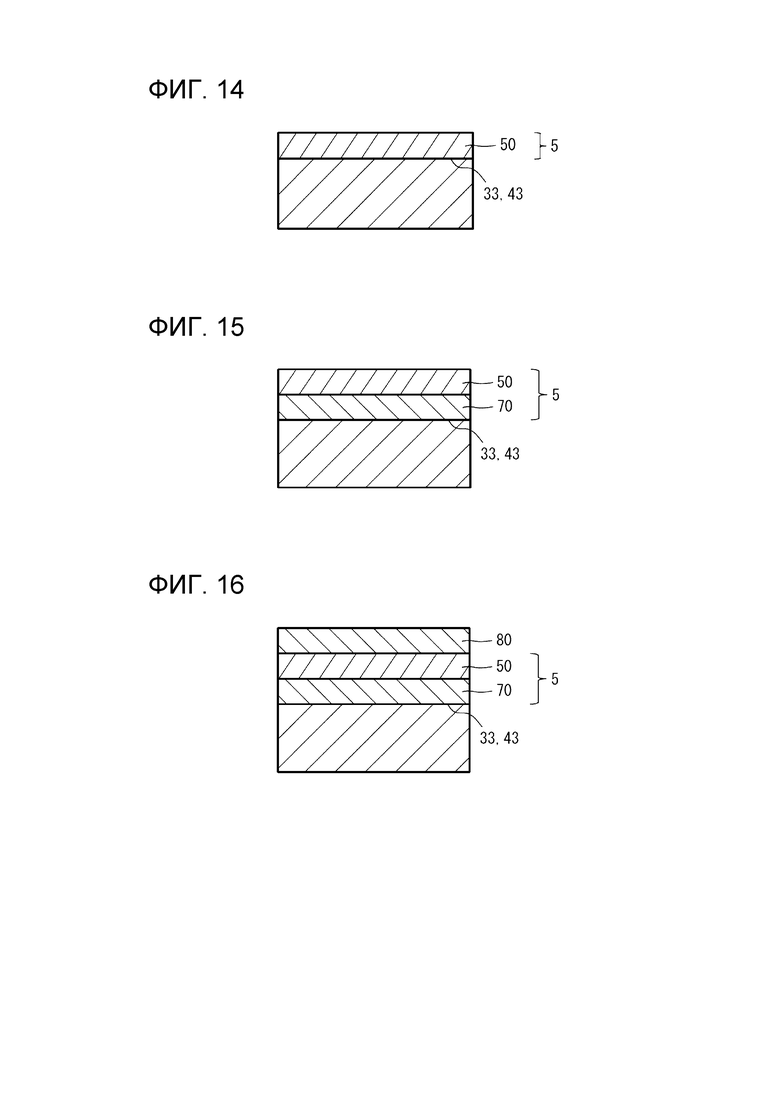

[ФИГ. 14] На фиг. 14 приведен увеличенный вид металлизированного слоя упорного участка согласно настоящему варианту осуществления изобретения.

[ФИГ. 15] На фиг. 15 приведен увеличенный вид металлизированного слоя упорного участка согласно другому варианту осуществления изобретения, причем металлизированный слой упорного участка отличается от показанного на фиг. 14.

[ФИГ. 16] На фиг. 16 приведен увеличенный вид металлизированного слоя упорного участка согласно другому варианту осуществления изобретения, причем металлизированный слой упорного участка отличается от показанного на фиг. 14 и фиг. 15.

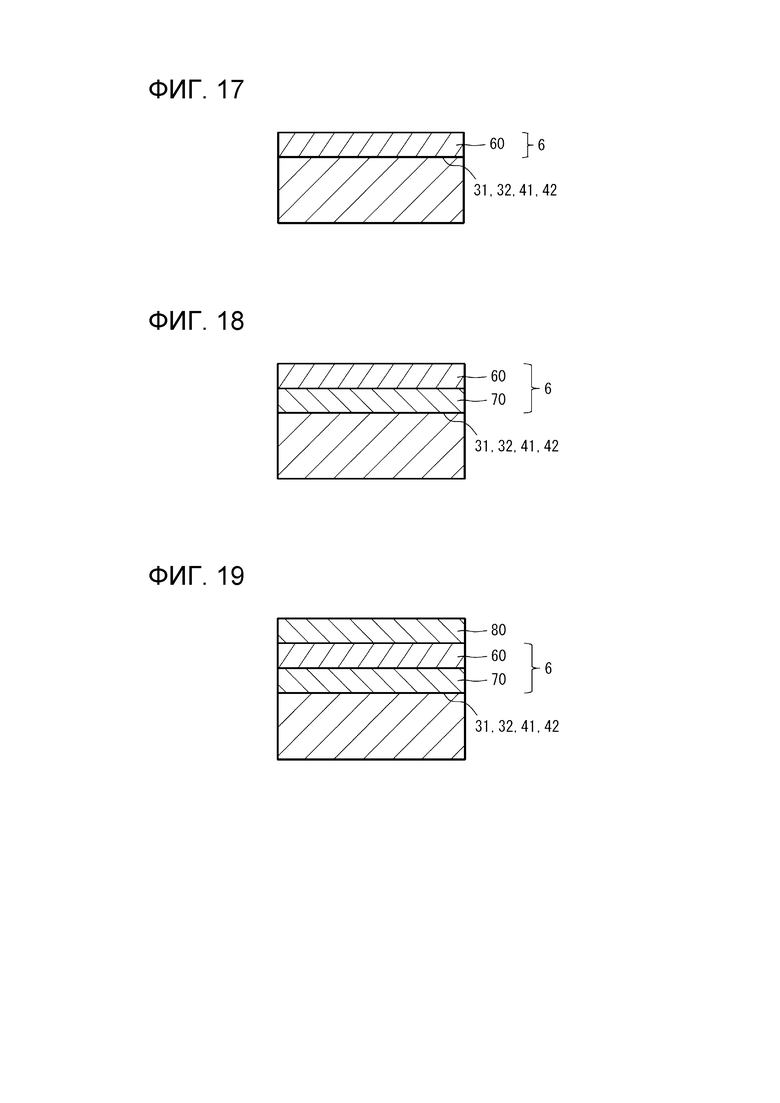

[ФИГ. 17] На фиг. 17 приведен увеличенный вид металлизированного слоя не упорного участка согласно настоящему варианту осуществления изобретения.

[ФИГ. 18] На фиг. 18 приведен увеличенный вид металлизированного слоя не упорного участка согласно другому варианту осуществления изобретения, причем металлизированный слой не упорного участка отличается от показанного на фиг. 17.

[ФИГ. 19] На фиг. 19 приведен увеличенный вид металлизированного слоя не упорного участка согласно другому варианту осуществления изобретения, причем металлизированный слой не упорного участка отличается от показанного на фиг. 17 и фиг. 18.

РАСКРЫТИЕ ВАРИАНТОВ осуществления изобретения

[0020]

В дальнейшем будет подробно раскрыт настоящий вариант осуществления изобретения со ссылкой на чертежи. На чертежах одинаковые или соответствующие элементы обозначены одинаково, и описание таких элементов не повторяется.

[0021]

Авторы настоящего изобретения провели различные исследования в отношении взаимосвязи между металлизированным слоем на поверхности резьбового соединения для труб и крутящим моментом затяжки и значением «дельты» крутящего момента. В результате таких различных исследований авторы настоящего изобретения пришли к следующим выводам.

[0022]

При свинчивании стальных труб оптимальный крутящий момент, при котором завершается свинчивание (называемый крутящим моментом затяжки), определяют предварительно. На фиг. 1 представлен график, иллюстрирующий соотношение между количеством оборотов стальной трубы и крутящим моментом во время свинчивания резьбового соединения для труб, которые имеют упорный участок (диаграмма моментов затяжки). График, иллюстрирующий взаимосвязь между количеством оборотов стальной трубы и крутящим моментом, в дальнейшем называется диаграммой моментов затяжки. Как показано на фиг.1, когда резьбовые соединения для труб свинчивают, на начальном этапе крутящий момент увеличивается пропорционально количеству оборотов. Скорость увеличения крутящего момента на этом этапе операции низкая. При дальнейшем свинчивании резьбовых соединений для труб упорные участки входят в контакт друг с другом. Крутящий момент, возникающий на этом этапе операции, называется крутящим моментом Ts упора. Когда резьбовые соединения для труб далее свинчивают после достижения крутящего момента Ts упора, крутящий момент снова увеличивается пропорционально количеству оборотов. Скорость увеличения крутящего момента на этом этапе операции высокая. Свинчивание завершается в момент времени, когда крутящий момент достигает предварительно заданного числового значения (крутящего момента To затяжки).

[0023]

Когда крутящий момент во время свинчивания достигает значения крутящего момента To затяжки, участки металлического уплотнения взаимодействуют друг с другом с соответствующим давлением между поверхностями. В этом случае газонепроницаемость резьбовых соединений для труб повышается. Кроме того, в нефтяной скважине резьбовое соединение испытывает высокое напряжение сжатия и высокое напряжение изгиба. Для предотвращения ослабления затяжки резьбового соединения для труб даже при таких нагрузках, необходимо, чтобы резьбовые соединения для труб были свинчены с достаточно большим крутящим моментом (соответствующим крутящему моменту To затяжки).

[0024]

Если резьбовые соединения для труб далее свинчивают после того, как крутящий момент достигнет крутящего момента To затяжки, крутящий момент становится чрезмерно высоким. Когда крутящий момент становится чрезвычайно высоким, ниппель и муфта испытывают частичную пластическую деформацию. Крутящий момент на этом этапе операции называют крутящим моментом Ty на пределе текучести. Когда значение ΔT «дельта» крутящего момента, определяемое разностью между крутящим моментом Ts упора и крутящим моментом Ty на пределе текучести, является большим, крутящий момент To затяжки можно легко регулировать. Соответственно, большее значение ΔT «дельты» крутящего момента является предпочтительным.

[0025]

Для увеличения значения ΔT «дельты» крутящего момента полезно уменьшать крутящий момент Ts упора или увеличивать крутящий момент Ty на пределе текучести. Авторы настоящего изобретения считают, что крутящий момент Ts упора и крутящий момент Ty на пределе текучести можно регулировать путем изменения коэффициентов трения поверхностей ниппеля и муфты. Тем не менее, даже если поверхности ниппеля и муфты просто изменяют для увеличения или уменьшения коэффициентов трения, крутящий момент Ts упора и крутящий момент Ty на пределе текучести в целом ведут себя аналогичным образом.

[0026]

На фиг. 2 представлена диаграмма моментов затяжки для случая, когда как крутящий момент Ts упора, так и крутящий момент Ty на пределе текучести высокие. На фиг. 2 диаграмма моментов затяжки обычного резьбового соединения показана прерывистой линией. Как показано на фиг. 2, когда коэффициенты трения ниппеля и муфты увеличиваются, хотя крутящий момент Ty на пределе текучести увеличивается, крутящий момент Ts упора также увеличивается (что называют «высокий упор»). В результате, даже если крутящий момент достигает крутящего момента To затяжки обычного резьбового соединения, может иметь место случай, когда упорные участки не входят в контакт друг с другом, так что свинчивание не завершается (это называют отсутствием упора).

[0027]

На фиг. 3 представлена диаграмма моментов затяжки для случая, когда как крутящий момент Ts упора, так и крутящий момент Ty на пределе текучести низкие. На фиг. 3 диаграмма моментов затяжки обычного резьбового соединения показана прерывистой линией. Как показано на фиг. 3, когда коэффициенты трения ниппеля и муфты уменьшаются, хотя крутящий момент Ts упора уменьшается, крутящий момент Ty на пределе текучести также уменьшается. В результате крутящий момент достигает крутящего момента Ty на пределе текучести до достижения заданного крутящего момента To затяжки, и, следовательно, упорные участки или участки металлического уплотнения испытывают пластическую деформацию. В этом случае невозможно получить достаточный крутящий момент To затяжки.

[0028]

Если крутящий момент Ty на пределе текучести может быть увеличен, в то время как крутящий момент Ts упора может удерживаться на низком уровне, не только может быть увеличено значение «дельта» ΔT крутящего момента, но и резьбовые соединения для труб могут быть свинчены с моментом To затяжки, равным моменту затяжки обычных резьбовых соединений и, кроме того, могут быть свинчены с моментом Toh затяжки, большим, чем у обычных резьбовых соединений. На фиг. 4 представлена диаграмма моментов затяжки для случая, когда как крутящий момент Ts упора, так и крутящий момент Ty на пределе текучести высокие. На фиг. 4 диаграмма моментов затяжки обычного резьбового соединения показана прерывистой линией. Как показано на фиг.4, на диаграмме моментов затяжки, где крутящий момент Ts упора поддерживается на низком уровне, а крутящий момент Ty на пределе текучести увеличивается, значение «дельты» ΔT крутящего момента больше, чем значение «дельта» ΔT' крутящего момента обычного резьбового соединения. Кроме того, даже если резьбовые соединения для труб свинчены с моментом To затяжки обычного резьбового соединения, крутящий момент достигает крутящего момента Ts упора или большего, и, следовательно, можно обеспечить достаточную газонепроницаемость. Кроме того, даже если резьбовые соединения для труб свинчивают с моментом Toh затяжки, большим, чем момент To затяжки обычного резьбового соединения, крутящий момент представляет собой крутящий момент Ty на пределе текучести или меньший, и, следовательно, резьбовые соединения для труб могут быть свинчены, не вызывая пластической деформации.

[0029]

В результате интенсивных исследований, проведенных авторами настоящего изобретения, было обнаружено, что на поверхности ниппеля и поверхности муфты участок, значительно влияющий на создание крутящего момента Ts упора, отличается от участка, значительно влияющего на создание крутящего момента Ty на пределе текучести.

[0030]

На фиг. 5 приведено графическое изображение, иллюстрирующее конфигурацию резьбового соединения муфтового типа для труб согласно настоящему варианту осуществления изобретения. Как показано на фиг. 5, резьбовое соединение для труб содержит стальную трубу 1 и соединительную муфту 2. Ниппель 3, имеющий участок с наружной резьбой на своей наружной поверхности, выполнен на обоих концах стальной трубы 1. Муфта 4, имеющая участок с внутренней резьбой на своей внутренней поверхности, выполнена на обоих концах соединительной муфты 2. Когда ниппель 3 и муфта 4 свинчены друг с другом, соединительная муфта 2 устанавливается на конце стальной трубы 1.

[0031]

На фиг. 6 приведен вид в разрезе резьбового соединения для труб на начальном этапе свинчивания. Как показано на фиг. 6, ниппель 3 содержит упорный участок 33 со стороны ниппеля, участок 32 металлического уплотнения со стороны ниппеля и резьбовой участок 31 со стороны ниппеля. Муфта 4 содержит упорный участок 43 со стороны муфты, участок 42 металлического уплотнения со стороны муфты и резьбовой участок 41 со стороны муфты. На начальном этапе свинчивания резьбовой участок 31 со стороны ниппеля и резьбовой участок 41 со стороны муфты входят в контакт и скользят друг относительно друга. Затем по мере свинчивания участок 32 металлического уплотнения со стороны ниппеля и участок 42 металлического уплотнения со стороны муфты входят в контакт и скользят друг относительно друга. Впоследствии упорный участок 33 со стороны ниппеля и упорный участок 43 со стороны муфты входят в контакт друг с другом. Крутящий момент, возникающий на этом этапе операции, представляет собой крутящий момент Ts упора.

[0032]

Прежде чем упорный участок 33 со стороны ниппеля и упорный участок 43 со стороны муфты войдут в контакт друг с другом, резьбовой участок 31 со стороны ниппеля и резьбовой участок 41 резьбы со стороны муфты входят в контакт и скользят друг относительно друга, и участок металлического уплотнения со стороны ниппеля 32 и участок 42 металлического уплотнения со стороны муфты входят в контакт и скользят друг относительно друга. То есть можно считать, что участки, которые существенно влияют на крутящий момент Ts упора, представляют собой участки, отличные от упорного участка 33 со стороны ниппеля и упорного участка 43 со стороны муфты. То есть можно считать, что участки, которые существенно влияют на крутящий момент Ts упора, представляют собой резьбовой участок 31 со стороны ниппеля, резьбовой участок 41 со стороны муфты, участок 32 металлического уплотнения со стороны ниппеля и участок 42 металлического уплотнения со стороны муфты.

[0033]

На фиг. 7 приведен вид в разрезе резьбового соединения для труб после достижения упора. Как показано на фиг. 7, после того, как упорный участок 33 со стороны ниппеля и упорный участок 43 со стороны муфты входят в контакт друг с другом, упорный участок 33 со стороны ниппеля и упорный участок 43 со стороны муфты скользят с трением, воспринимая большое усилие в осевом направлении стальной трубы 1. Соответственно, ожидается, что давление, воспринимаемое упорным участком 33 со стороны ниппеля и упорным участком 43 со стороны муфты, будет большим, чем давление, воспринимаемое резьбовым участком 31 со стороны ниппеля, резьбовым участком 41 со стороны муфты, участком 32 металлического уплотнения со стороны ниппеля и участком 42 металлического уплотнения со стороны муфты. То есть можно считать, что участки, которые существенно влияют на крутящий момент Ty на пределе текучести, представляют собой упорный участок 33 со стороны ниппеля и упорный участок 43 со стороны муфты.

[0034]

В результате вышеуказанных исследований авторы настоящего изобретения пришли к следующим выводам. Металлизированный слой, имеющий низкий коэффициент трения, сформирован по меньшей мере на одном из нижеперечисленного: резьбовом участке 31 со стороны ниппеля, резьбовом участке 41 со стороны муфты, участке 32 металлического уплотнения со стороны ниппеля, участке 42 металлического уплотнения со стороны муфты, которые значительно влияют на крутящий момент Ts упора, и металлизированный слой, имеющий высокий коэффициент трения, сформирован на упорном участке 33 со стороны ниппеля и/или упорном участке 43 со стороны муфты, которые значительно влияют на крутящий момент Ty на пределе текучести. При такой конфигурации крутящий момент Ts упора может поддерживаться на низком уровне, а крутящий момент Ty на пределе текучести может быть увеличен. В результате можно получить резьбовое соединение для труб, имеющее большое значение «дельты» ΔT крутящего момента и являющимся свинчиваемым как крутящим моментом To затяжки, эквивалентным крутящему моменту затяжки обычного резьбового соединения, так и крутящим моментом Toh затяжки, большим, чем у обычного резьбового соединения.

[0035]

Резьбовое соединение согласно настоящему варианту осуществления изобретения, реализованное на основе вышеуказанных выводов, содержит ниппель и муфту. Ниппель содержит резьбовой участок со стороны ниппеля, участок металлического уплотнения со стороны ниппеля и упорный участок со стороны ниппеля. Муфта содержит резьбовой участок со стороны муфты, участок металлического уплотнения со стороны муфты и упорный участок со стороны муфты. Резьбовое соединение для труб дополнительно содержит металлизированный слой упорного участка и металлизированный слой не упорного участка. Металлизированный слой упорного участка размещен на упорном участке со стороны ниппеля и/или на упорном участке со стороны муфты. Металлизированный слой упорного участка включает в себя один или более слоев. Металлизированный слой упорного участка имеет крайний внешний слой, сформированный металлизированным слоем с высоким коэффициентом трения. Металлизированный слой не упорного участка размещен по меньшей мере на одном из нижеперечисленного: резьбовом участке со стороны ниппеля, участке металлического уплотнения со стороны ниппеля, резьбовом участке со стороны муфты, участке металлического уплотнения со стороны муфты. Металлизированный слой не упорного участка включает в себя один или более слоев. Металлизированный слой не упорного участка имеет крайний внешний слой, сформированный металлизированным слоем с низким коэффициентом трения, имеющим коэффициент трения, ниже, чем коэффициент трения металлизированного слоя с высоким коэффициентом трения.

[0036]

Резьбовое соединение для труб согласно настоящему варианту осуществления изобретения имеет большое значение «дельты» крутящего момента и является свинчиваемым как крутящим моментом затяжки, эквивалентным крутящему моменту затяжки обычного резьбового соединения, так и крутящим моментом затяжки, большим, чем у обычного резьбового соединения.

[0037]

Вышеупомянутый металлизированный слой упорного участка может быть размещен на упорном участке со стороны ниппеля, а вышеупомянутый металлизированный слой не упорного участка может быть размещен на резьбовом участке со стороны ниппеля и участке металлического уплотнения со стороны ниппеля.

[0038]

Вышеупомянутый металлизированный слой упорного участка может быть размещен на упорном участке со стороны муфты, а вышеупомянутый металлизированный слой не упорного участка может быть размещен на резьбовом участке со стороны муфты и участке металлического уплотнения со стороны муфты.

[0039]

Толщина вышеупомянутого металлизированного слоя упорного участка может составлять от 1 до 50 мкм, и толщина вышеупомянутого металлизированного слоя не упорного участка может составлять от 1 до 50 мкм.

[0040]

Когда толщина каждого металлизированного слоя находится в пределах вышеупомянутого диапазона, можно с большей устойчивостью получать полезный эффект от увеличения крутящего момента на пределе текучести при поддержании крутящего момента упора на низком уровне.

[0041]

Резьбовое соединение для труб может дополнительно содержать смазывающее покрытие. Смазывающее покрытие в качестве крайнего внешнего слоя размещено, по меньшей мере, на или поверх одного из нижеперечисленного: резьбовом участке со стороны ниппеля, участке металлического уплотнения со стороны ниппеля, упорном участке со стороны ниппеля, резьбовом участке со стороны муфты, участке металлического уплотнения со стороны муфты и упорном участке со стороны муфты.

[0042]

В случае, когда резьбовое соединение для труб содержит смазывающее покрытие в качестве крайнего внешнего слоя, смазывающая способность резьбового соединения для труб увеличивается.

[0043]

Металлизированный слой с высоким коэффициентом трения может быть выбран из группы, состоящей из металлизированного слоя из сплава Ni-P, металлизированного слоя из сплава Zn-Ni, металлизированного слоя Cu и металлизированного слоя Cr, а металлизированный слой с низким коэффициентом трения может быть выбран из группы, состоящей из металлизированного слоя из сплава Zn-Ni, металлизированного слоя Cu, металлизированного слоя Cr и металлизированного слоя Zn.

[0044]

В случае, когда состав каждого металлизированного слоя представляет собой вышеуказанный состав, можно с большей устойчивостью получать полезный эффект от увеличения крутящего момента на пределе текучести при поддержании крутящего момента упора на низком уровне.

[0045]

Металлизированный слой с высоким коэффициентом трения может быть выбран из группы, состоящей из металлизированного слоя из сплава Ni-P и металлизированного слоя из сплава Zn-Ni, а металлизированный слой с низким коэффициентом трения может быть выбран из группы, состоящей из металлизированного слоя Cu, металлизированного слоя Cr и металлизированного слоя Zn.

[0046]

В случае, когда состав каждого металлизированного слоя представляет собой вышеуказанный состав, можно с большей устойчивостью получать полезный эффект от увеличения крутящего момента на пределе текучести при поддержании крутящего момента упора на низком уровне.

[0047]

В дальнейшем будет подробно описано резьбовое соединение для труб согласно настоящему варианту осуществления изобретения.

[0048]

[Резьбовое соединение для труб]

Резьбовое соединение для труб согласно настоящему варианту осуществления изобретения содержит ниппель и муфту. На фиг. 5 приведено графическое изображение, иллюстрирующее конфигурацию резьбового соединения муфтового типа для труб согласно настоящему варианту осуществления изобретения. Как показано на фиг. 5, резьбовое соединение муфтового типа для труб содержит стальную трубу 1 и соединительную муфту 2. Ниппель 3, имеющий участок с наружной резьбой на своей наружной поверхности, сформирован на обоих концах стальной трубы 1. Муфта 4, имеющая участок с внутренней резьбой на своей внутренней поверхности, сформирована на обоих концах соединительной муфты 2. Когда ниппель 3 и муфта 4 свинчены друг с другом, соединительная муфта 2 устанавливается на конце стальной трубы 1. Хотя это не показано на чертеже, для защиты резьбового участка ниппеля 3 и резьбового участка муфты 4 могут быть установлены протекторы, соответственно на ниппеле 3 стальной трубы 1 и муфте 4 соединительной муфты 2, на которых не установлены ответные элементы.

[0049]

Между тем, резьбовое соединение для труб интегрального типа может быть использовано там, где не используется соединительная муфта 2, и ниппель 3 сформирован на одном конце стальной трубы 1, а муфта 4 сформирована на другом конце стальной трубы 1. На фиг. 8 приведено графическое изображение, иллюстрирующая конфигурацию резьбового соединения интегрального типа для труб согласно настоящему варианту осуществления изобретения. Как показано на фиг. 8, резьбовое соединение интегрального типа для труб содержит стальную трубу 1. Ниппель 3, имеющий участок с наружной резьбой на своей наружной поверхности, сформирован на одном конце стальной трубы 1. Муфта 4, имеющая участок с внутренней резьбой на своей внутренней поверхности, сформирована на другом конце стальной трубы 1. Когда ниппель 3 и муфта 4 свинчены друг с другом, стальные трубы 1 могут быть соединены между собой. Резьбовое соединение для труб согласно настоящему варианту осуществления изобретения может быть использовано как для резьбового соединения муфтового типа для труб, так и для резьбового соединения интегрального типа для труб.

[0050]

На фиг. 9 приведен вид в разрезе резьбового соединения для труб. Как показано на фиг. 9, ниппель 3 содержит резьбовой участок 31 со стороны ниппеля, участок 32 металлического уплотнения со стороны ниппеля и упорный участок 33 со стороны ниппеля. Муфта 4 содержит резьбовой участок 41 со стороны муфты, участок 42 металлического уплотнения со стороны муфты и упорный участок 43 со стороны муфты.

[0051]

В ниппеле 3, показанном на фиг. 9, упорный участок 33 со стороны ниппеля, участок 32 металлического уплотнения со стороны ниппеля и резьбовой участок 31 со стороны ниппеля расположены в указанном порядке от конца стальной трубы 1. Кроме того, в муфте 4 резьбовой участок 41 со стороны муфты, участок 42 металлического уплотнения со стороны муфты и упорный участок 43 со стороны муфты расположены в указанном порядке от конца стальной трубы 1 или соединительной муфты 2. Тем не менее, расположение резьбового участка 31 со стороны ниппеля и резьбового участка 41 со стороны муфты, участка 32 металлического уплотнения со стороны ниппеля и участка 42 металлического уплотнения со стороны муфты, и упорного участка 33 со стороны ниппеля и упорного участка 43 со стороны муфты не ограничено компоновкой, показанной на фиг. 9, и может быть изменено по мере необходимости. Например, как показано на фиг. 8, в ниппеле 3, участок металлического уплотнения со стороны ниппеля, резьбовой участок со стороны ниппеля, участок металлического уплотнения со стороны ниппеля, упорный участок со стороны ниппеля, участок металлического уплотнения со стороны ниппеля и резьбовой участок со стороны ниппеля могут быть расположены в указанном порядке от конца стальной трубы 1. В муфте 4 участок металлического уплотнения со стороны муфты, резьбовой участок со стороны муфты, участок металлического уплотнения со стороны муфты, упорный участок со стороны муфты, участок металлического уплотнения со стороны муфты и резьбовой участок со стороны муфты могут быть расположены в указанном порядке от конца стальной трубы 1 или соединительной муфты 2.

[0052]

На фиг. 10 приведен вид в разрезе резьбового соединения для труб согласно настоящему варианту осуществления изобретения. Как показано на фиг. 10, резьбовое соединение для труб согласно настоящему варианту осуществления изобретения дополнительно содержит металлизированные слои 5 упорного участка и металлизированные слои 6 не упорного участка.

[0053]

[Металлизированный слой упорного участка]

Металлизированный слой 5 упорного участка согласно настоящему варианту осуществления изобретения размещен на упорном участке 33 со стороны ниппеля и/или на упорном участке 43 со стороны муфты. Как показано на фиг. 10, металлизированный слой 5 упорного участка может быть размещен как на упорном участке 33 со стороны ниппеля, так и на упорном участке 43 со стороны муфты.

[0054]

Металлизированный слой 5 упорного участка согласно настоящему варианту осуществления изобретения также может быть размещен на упорном участке 33 со стороны ниппеля или на упорном участке 43 со стороны муфты. На фиг. 11 представлен вид в разрезе резьбового соединения для труб согласно другому варианту осуществления изобретения, причем резьбовое соединение для труб отличается от показанного на фиг. 10. На фиг. 12 представлен вид в разрезе резьбового соединения для труб согласно другому варианту осуществления изобретения, причем указанное резьбовое соединение для труб отличается от изображенных на фиг. 10 и фиг. 11. На фиг. 13 представлен вид в разрезе резьбового соединения для труб согласно другому варианту осуществления изобретения, причем указанное резьбовое соединение для труб отличается от изображенных на фиг. 10-12. Как показано на фиг. 11 и фиг. 13, металлизированный слой 5 упорного участка может быть размещен только на упорном участке 33 со стороны ниппеля. Как показано на фиг. 12, металлизированный слой 5 упорного участка может быть размещен только на упорном участке 43 со стороны муфты.

[0055]

Металлизированный слой 5 упорного участка согласно настоящему варианту осуществления изобретения включает в себя один или более слоев. На фиг. 14 приведен увеличенный вид металлизированного слоя 5 упорного участка согласно настоящему варианту осуществления изобретения. Как показано на фиг. 14, металлизированный слой 5 упорного участка может быть образован одним слоем. В этом случае металлизированный слой 5 упорного участка представляет собой металлизированный слой 50 с высоким коэффициентом трения. На фиг. 15 приведен увеличенный вид металлизированного слоя 5 упорного участка согласно другому варианту осуществления изобретения, причем указанный металлизированный слой 5 упорного участка отличается от изображенного на фиг. 14. Как показано на фиг. 15, металлизированный слой 5 упорного участка может быть образован несколькими слоями. В этом случае крайний наружный слой металлизированного слоя 5 упорного участка представляет собой металлизированный слой 50 с высоким коэффициентом трения. Как показано на фиг. 15, металлизированный слой 5 упорного участка включает в себя необязательный металлизированный слой 70 под металлизированным слоем 50 с высоким коэффициентом трения. Кроме того, необязательный металлизированный слой 70 может представлять собой несколько металлизированных слоев, нанесенных друг на друга.

[0056]

[Металлизированный слой с высоким коэффициентом трения]

Коэффициент трения металлизированного слоя 50 с высоким коэффициентом трения больше, чем коэффициент трения металлизированного слоя 60 с низким коэффициентом трения, описанного ниже. Упорный участок 33 со стороны ниппеля и упорный участок 43 со стороны муфты скользят с трением, воспринимая при этом высокое межповерхностное давление на заключительном этапе свинчивания. Соответственно, когда крайний внешний слой металлизированного слоя 5 упорного участка 33 со стороны ниппеля и/или упорного участка 43 со стороны муфты представляет собой металлизированный слой 50 с высоким коэффициентом трения, на заключительном этапе свинчивания может быть получен высокий крутящий момент. В результате увеличивается крутящий момент Ty на пределе текучести. Коэффициент трения металлизированного слоя 50 с высоким коэффициентом трения конкретно не ограничен, при условии, что коэффициент трения металлизированного слоя 50 с высоким коэффициентом трения больше, чем коэффициент трения металлизированного слоя 60 с низким коэффициентом трения. Предпочтительный нижний предел коэффициента трения металлизированного слоя 50 с высоким коэффициентом трения составляет 0,10, более предпочтительно 0,11, еще более предпочтительно 0,12 и еще более предпочтительно 0,13. Предпочтительный верхний предел коэффициента трения металлизированного слоя 50 с высоким коэффициентом трения составляет 0,40, более предпочтительно 0,30, и еще более предпочтительно 0,20. Коэффициент трения металлизированного слоя 50 с высоким коэффициентом трения может регулироваться, например, путем изменения состава металлизированного слоя 50 с высоким коэффициентом трения.

[0057]

В настоящем варианте осуществления изобретения металлизированный слой 50 с высоким коэффициентом трения может представлять собой металлизированный слой, выполненный из одного металла, или может представлять собой металлизированный слой из сплава. Кроме того, в настоящем варианте осуществления изобретения химический состав металлизированного слоя 50 с высоким коэффициентом трения конкретно не ограничен. Химический состав металлизированного слоя 50 с высоким коэффициентом трения может быть выбран из химических составов широко известных металлизированных слоев. Например, металлизированный слой 50 с высоким коэффициентом трения может быть выбран из группы, состоящей из металлизированного слоя Cu, металлизированного слоя Cr, металлизированного слоя Zn, металлизированного слоя Ni, металлизированного слоя из сплава Cu-Sn, металлизированного слоя из сплава Zn-Co, металлизированного слоя из сплава Zn-Ni, металлизированного слоя из сплава Ni-P, и металлизированного слоя из сплава Cu-Sn-Zn. Металлизированный слой 50 с высоким коэффициентом трения может быть выбран из группы, состоящей из металлизированного слоя из сплава Ni-P, металлизированного слоя из сплава Zn-Ni, металлизированного слоя Cu и металлизированного слоя Cr. Металлизированный слой 50 с высоким коэффициентом трения может быть выбран из группы, состоящей из металлизированного слоя из сплава Ni-P и металлизированного слоя из сплава Zn-Ni.

[0058]

Как описано выше, в случае, когда металлизированный слой 5 упорного участка включает в себя несколько слоев, металлизированный слой 50 с высоким коэффициентом трения размещен на крайнем внешнем слое металлизированного слоя 5 упорного участка. Тем не менее, металлизированный слой 50 с высоким коэффициентом трения может не быть размещен на крайнем наружном слое упорного участка 33 со стороны ниппеля и/или упорного участка 43 со стороны муфты. На фиг. 16 приведен увеличенный вид металлизированного слоя 5 упорного участка согласно другому варианту осуществления изобретения, причем металлизированный слой 5 упорного участка отличается от изображенного на фиг. 14 и фиг. 15. Как показано на фиг. 16, смазывающее покрытие 80 может быть размещено на металлизированном слое 5 упорного участка. Смазывающее покрытие 80 будет описано далее.

[0059]

[Металлизированный слой не упорного участка]

Металлизированный слой 6 не упорного участка согласно настоящему варианту осуществления изобретения размещен по меньшей мере на одном из нижеперечисленного: резьбовом участке 31 со стороны ниппеля, участке 32 металлического уплотнения со стороны ниппеля, резьбовом участке 41 со стороны муфты, участке 42 металлического уплотнения со стороны муфты. Как показано на фиг. 10, металлизированный слой 6 не упорного участка размещен на всем из: резьбового участка 31 со стороны ниппеля, участка 32 металлического уплотнения со стороны ниппеля, резьбового участка 41 со стороны муфты, и участка 42 металлического уплотнения со стороны муфты.

[0060]

Металлизированный слой 6 не упорного участка может быть размещен на части резьбового участка 31 со стороны ниппеля, участка 32 металлического уплотнения со стороны ниппеля, резьбового участка 41 со стороны муфты и участка 42 металлического уплотнения со стороны муфты. Как показано на фиг. 11, металлизированный слой 6 не упорного участка может быть размещен только на резьбовом участке 31 со стороны ниппеля и на участке 32 металлического уплотнения со стороны ниппеля. Как показано на фиг. 12 и фиг. 13, металлизированный слой 6 не упорного участка может быть размещен только на резьбовом участке 41 со стороны муфты и на участке 42 металлического уплотнения со стороны муфты.

[0061]

Кроме того, металлизированный слой 6 не упорного участка может быть размещен только на резьбовом участке 31 со стороны ниппеля и на резьбовом участке 41 со стороны муфты. Металлизированный слой 6 не упорного участка может быть размещен только на участке 32 металлического уплотнения со стороны ниппеля и на участке 42 металлического уплотнения со стороны муфты. Таким образом, металлизированный слой 6 не упорного участка может быть размещен по меньшей мере на одном из нижеперечисленного: резьбовом участке 31 со стороны ниппеля, участке 32 металлического уплотнения со стороны ниппеля, резьбовом участке 41 со стороны муфты, участке 42 металлического уплотнения со стороны муфты.

[0062]

Металлизированный слой 6 не упорного участка согласно настоящему варианту осуществления изобретения включает в себя один или более слоев. На фиг. 17 приведен увеличенный вид металлизированного слоя 6 не упорного участка согласно настоящему варианту осуществления изобретения. Как показано на фиг. 17, металлизированный слой 6 не упорного участка может состоять из одного слоя. В этом случае металлизированный слой 6 не упорного участка представляет собой металлизированный слой 60 с низким коэффициентом трения. На фиг. 18 приведен увеличенный вид металлизированного слоя 6 не упорного участка согласно другому варианту осуществления изобретения, причем указанный металлизированный слой 6 не упорного участка отличается от показанного на фиг. 17. Как показано на фиг. 18, металлизированный слой 6 не упорного участка может состоять из нескольких слоев. В этом случае крайний наружный слой металлизированного слоя 6 не упорного участка представляет собой металлизированный слой 60 с низким коэффициентом трения. Как показано на фиг. 18, металлизированный слой 6 не упорного участка включает в себя необязательный металлизированный слой 70 под металлизированным слоем 60 с низким коэффициентом трения. Кроме того, необязательный металлизированный слой 70 может представлять собой несколько металлизированных слоев, нанесенных друг на друга.

[0063]

[Металлизированный слой с низким коэффициентом трения]

Коэффициент трения металлизированного слоя 60 с низким коэффициентом трения согласно настоящему варианту осуществления изобретения меньше, чем коэффициент трения металлизированного слоя 50 с высоким коэффициентом трения. Резьбовой участок 31 со стороны ниппеля, участок 32 металлического уплотнения со стороны ниппеля, резьбовой участок 41 со стороны муфты, и участок 42 металлического уплотнения со стороны муфты скользят с трением перед достижением упора при свинчивании. Соответственно, если крайний внешний слой металлизированного слоя 6 не упорного участка, по меньшей мере, на одном из нижеперечисленного: резьбовом участке 31 со стороны ниппеля, участке 32 металлического уплотнения со стороны ниппеля, резьбовом участка 41 со стороны муфты, участке 42 металлического уплотнения со стороны муфты представляет собой металлизированный слой 60 с низким коэффициентом трения, на начальном этапе свинчивания может быть получен низкий крутящий момент. В результате крутящий момент Ts упора может поддерживаться на низком уровне. Коэффициент трения металлизированного слоя 60 с низким коэффициентом трения конкретно не ограничен, при условии, что коэффициент трения металлизированного слоя 60 с низким коэффициентом трения меньше, чем коэффициент трения металлизированного слоя 50 с высоким коэффициентом трения. Предпочтительный нижний предел коэффициента трения металлизированного слоя 60 с низким коэффициентом трения составляет 0,01, более предпочтительно 0,05, еще более предпочтительно 0,08 и еще более предпочтительно 0,10. Предпочтительный верхний предел коэффициента трения металлизированного слоя 60 с низким коэффициентом трения составляет менее 0,13, более предпочтительно 0,12, и еще более предпочтительно 0,11. Коэффициент трения металлизированного слоя 60 с низким коэффициентом трения может регулироваться, например, путем изменения состава металлизированного слоя 60 с низким коэффициентом трения.

[0064]

Металлизированный слой 60 с низким коэффициентом трения может представлять собой металлизированный слой, выполненный из одного металла, или может представлять собой металлизированный слой из сплава. Кроме того, в настоящем варианте осуществления изобретения химический состав металлизированного слоя 60 с низким коэффициентом трения конкретно не ограничен. Химический состав металлизированного слоя 60 с низким коэффициентом трения может быть выбран из химических составов широко известных металлизированных слоев. Например, металлизированный слой 60 с низким коэффициентом трения может быть выбран из группы, состоящей из металлизированного слоя Cu, металлизированного слоя Cr, металлизированного слоя Zn, металлизированного слоя Ni, металлизированного слоя из сплава Cu-Sn, металлизированного слоя из сплава Zn-Co, металлизированного слоя из сплава Zn-Ni, металлизированного слоя из сплава Ni-P, и металлизированного слоя из сплава Cu-Sn-Zn. Металлизированный слой 60 с низким коэффициентом трения может быть выбран из группы, состоящей из металлизированного слоя из сплава Zn-Ni, металлизированного слоя Cu, металлизированного слоя Cr и металлизированного слоя Zn. Металлизированный слой 60 с низким коэффициентом трения может быть выбран из группы, состоящей из металлизированного слоя Cu, металлизированного слоя Cr и металлизированного слоя Zn.

[0065]

Как описано выше, в случае, когда металлизированный слой 6 не упорного участка включает в себя несколько слоев, металлизированный слой 60 с низким коэффициентом трения размещен на крайнем внешнем слое металлизированного слоя 6 не упорного участка. Тем не менее, металлизированный слой 60 с низким коэффициентом трения может не быть размещен на крайнем внешнем слое резьбового участка 31 со стороны ниппеля, участка 32 металлического уплотнения со стороны ниппеля, резьбового участка 41 со стороны муфты и участка 42 металлического уплотнения со стороны муфты. На фиг. 19 приведен увеличенный вид металлизированного слоя 6 не упорного участка согласно другому варианту осуществления изобретения, причем металлизированный слой 6 не упорного участка отличается от показанного на фиг. 17 и фиг. 18. Как показано на фиг. 19, смазывающее покрытие 80 может быть размещено на металлизированном слое 6 не упорного участка. Смазывающее покрытие 80 будет описано далее.

[0066]

[Коэффициент трения металлизированного слоя с высоким коэффициентом трения и металлизированного слоя с низким коэффициентом трения]

В настоящем варианте осуществления изобретения коэффициент трения металлизированного слоя 50 с высоким коэффициентом трения и коэффициент трения металлизированного слоя 60 с низким коэффициентом трения измеряют следующим способом. Подготавливают образцы, на которых сформирован металлизированный слой 50 с высоким коэффициентом трения и металлизированный слой 60 с низким коэффициентом трения. Испытание на скольжение по Боудену проводят для металлизированного слоя 50 с высоким коэффициентом трения и металлизированного слоя 60 с низким коэффициентом трения. Испытание на скольжение по Боудену проводят при следующих условиях: индентор скольжения: стальной шарик 4,7625 мм (3/16'' в диаметре) (Fe, марка стали SUJ2), давящая нагрузка: 3 кгс, способ скольжения: линейное возвратно-поступательное скольжение, протяженность скольжения: 30 мм, количество возвратно-поступательных движений скольжения: 5, скорость скольжения: 4 мм/с, температура проведения испытаний: 25 °C, смазка: SEAL-GUARD ECF (торговое наименование) производства JET-LUBE Inc., количество нанесенной смазки: 40 г/м2. Для каждого металлизированного слоя коэффициент трения определяли как среднее арифметическое значение коэффициентов трения для пяти возвратно-поступательных движений скольжения.

[0067]

[Необязательный металлизированный слой]

В настоящем варианте осуществления изобретения необязательный металлизированный слой 70 может быть сформирован или может быть не сформирован. Кроме того, необязательный металлизированный слой 70 включает в себя один или более слоев. В настоящем варианте осуществления изобретения необязательный металлизированный слой 70 может представлять собой металлизированный слой, выполненный из одного металла, или может представлять собой металлизированный слой из сплава. Иными словами, в настоящем варианте осуществления изобретения химический состав необязательного металлизированного слоя 70 конкретно не ограничен. Химический состав необязательного металлизированного слоя 70 может быть выбран из химических составов широко известных металлизированных слоев. Например, необязательный металлизированный слой 70 может быть выбран из группы, состоящей из металлизированного слоя Cu, металлизированного слоя Cr, металлизированного слоя Zn, металлизированного слоя Ni, металлизированного слоя из сплава Cu-Sn, металлизированного слоя из сплава Zn-Co, металлизированного слоя из сплава Zn-Ni, металлизированного слоя из сплава Ni-P, и металлизированного слоя из сплава Cu-Sn-Zn.

[0068]

Компонент необязательного металлизированного слоя 70 со стороны ниппеля 3 и компонент необязательного металлизированного слоя 70 со стороны муфты 4 могут быть эквивалентны друг другу или могут отличаться друг от друга. Компонент необязательного металлизированного слоя 70 под металлизированным слоем 50 с высоким коэффициентом трения и компонент необязательного металлизированного слоя 70 под металлизированным слоем 60 с низким коэффициентом трения могут быть эквивалентны друг другу или могут отличаться друг от друга. Химический состав необязательного металлизированного слоя 70 со стороны ниппеля 3 и химический состав необязательного металлизированного слоя 70 со стороны муфты 4 могут быть эквивалентны друг другу или могут отличаться друг от друга. Химический состав необязательного металлизированного слоя 70 под металлизированным слоем 50 с высоким коэффициентом трения и химический состав необязательного металлизированного слоя 70 под металлизированным слоем 60 с низким коэффициентом трения могут быть эквивалентны друг другу или могут отличаться друг от друга.

[0069]

[Размещение металлизированного слоя упорного участка и металлизированного слоя не упорного участка]

Размещение металлизированного слоя 5 упорного участка и металлизированного слоя 6 не упорного участка не ограничены размещением, показанным на фиг. 10. Например, как показано на фиг. 11, металлизированный слой 5 упорного участка может быть размещен на упорном участке 33 со стороны ниппеля, а металлизированный слой 6 не упорного участка может быть размещен на резьбовом участке 31 со стороны ниппеля и участке 32 металлического уплотнения со стороны ниппеля. В этом случае никакое покрытие может быть не размещено на упорном участке 43 со стороны муфты, участке 42 металлического уплотнения со стороны муфты и резьбовом участке 41 со стороны муфты, или смазывающее покрытие 80, описанное ниже, может быть размещено на или поверх упорного участка 43 со стороны муфты, участка 42 металлического уплотнения со стороны муфты и резьбового участка 41 со стороны муфты, или слой, полученный посредством химической конверсии, такой как фосфатированный слой, может быть размещен на упорном участке 43 со стороны муфты, на участке 42 металлического уплотнения со стороны муфты и на резьбовом участке 41 со стороны муфты.

[0070]

Кроме того, как показано на фиг. 12, металлизированный слой 5 упорного участка может быть размещен на упорном участке 43 со стороны муфты, а металлизированный слой 6 не упорного участка может быть размещен на резьбовом участке 41 со стороны муфты и участке 42 металлического уплотнения со стороны муфты. В этом случае никакое покрытие может быть не размещено на упорном участке 33 со стороны ниппеля, участке 32 металлического уплотнения со стороны ниппеля и резьбовом участке 31 со стороны ниппеля, или смазывающее покрытие 80, описанное ниже, может быть размещено на или поверх упорного участка 33 со стороны ниппеля, участка 32 металлического уплотнения со стороны ниппеля и резьбового участка 31 со стороны ниппеля, или слой, полученный посредством химической конверсии, такой как фосфатированный слой, может быть размещен на упорном участке 33 со стороны ниппеля, на участке 32 металлического уплотнения со стороны ниппеля и на резьбовом участке 31 со стороны ниппеля. Кроме того, ка показано на фиг. 13, металлизированный слой 5 упорного участка может быть размещен на упорном участке 33 со стороны ниппеля, а металлизированный слой 6 не упорного участка может быть размещен на резьбовом участке 41 со стороны муфты и участке 42 металлического уплотнения со стороны муфты.

[0071]

[Толщина металлизированного слоя]

Толщина металлизированного слоя 5 упорного участка конкретно не ограничена. Предпочтительная толщина металлизированного слоя 5 упорного участка составляет 1-50 мкм. В этом случае можно с большей устойчивостью получать полезный эффект от увеличения крутящего момента Ty на пределе текучести. Более предпочтительный нижний предел толщины металлизированного слоя 5 упорного участка составляет 3 мкм, и еще более предпочтительно 5 мкм. Более предпочтительный верхний предел толщины металлизированного слоя 5 упорного участка составляет 40 мкм, и еще более предпочтительно 25 мкм.

[0072]

Толщина металлизированного слоя 6 не упорного участка конкретно не ограничена. Предпочтительная толщина металлизированного слоя 6 не упорного участка составляет 1-50 мкм. В этом случае можно с большей устойчивостью получать полезный эффект от поддержания крутящего момента Ts упора на низком уровне. Более предпочтительный нижний предел толщины металлизированного слоя 6 не упорного участка составляет 3 мкм, и еще более предпочтительно 5 мкм. Более предпочтительный верхний предел толщины металлизированного слоя 6 не упорного участка составляет 40 мкм, и еще более предпочтительно 25 мкм.

[0073]

[Комбинация металлизированного слоя с высоким коэффициентом трения и металлизированного слоя с низким коэффициентом трения]

В настоящем варианте осуществления изобретения комбинация металлизированного слоя 50 с высоким коэффициентом трения и металлизированного слоя 60 с низким коэффициентом трения конкретно не ограничена, при условии, что коэффициент трения металлизированного слоя 50 с высоким коэффициентом трения больше, чем коэффициент трения металлизированного слоя 60 с низким коэффициентом трения. Комбинация химического состава металлизированного слоя 50 с высоким коэффициентом трения и химического состава металлизированного слоя 60 с низким коэффициентом трения, например, следующая. В случае, когда металлизированный слой 50 с высоким коэффициентом трения представляет собой металлизированный слой из сплава Ni-P, металлизированный слой 60 с низким коэффициентом трения выбирают из группы, состоящей из металлизированного слоя Cu, металлизированного слоя Cr, металлизированного слоя Zn, металлизированного слоя Ni, металлизированного слоя из сплава Cu-Sn, металлизированного слоя из сплава Zn-Co, металлизированного слоя из сплава Zn-Ni, и металлизированного слоя из сплава Cu-Sn-Zn. В случае, когда металлизированный слой 50 с высоким коэффициентом трения представляет собой металлизированный слой из сплава Zn-Ni, металлизированный слой 60 с низким коэффициентом трения выбирают из группы, состоящей из металлизированного слоя Cu, металлизированного слоя Cr, металлизированного слоя Zn, металлизированного слоя Ni, металлизированного слоя из сплава Cu-Sn, металлизированного слоя из сплава Zn-Co, и металлизированного слоя из сплава Cu-Sn-Zn. Химический состав металлизированного слоя 50 с высоким коэффициентом трения, металлизированного слоя 60 с низким коэффициентом трения и необязательного металлизированного слоя 70 могут быть соответствующим образом выбраны из химических составов широко известных металлизированных слоев.

[0074]

В случае, когда металлизированный слой 60 с низким коэффициентом трения представляет собой металлизированный слой Cu, металлизированный слой 50 с высоким коэффициентом трения выбирают из группы, состоящей из металлизированного слоя Ni, металлизированного слоя из сплава Cu-Sn, металлизированного слоя из сплава Zn-Co, металлизированного слоя из сплава Zn-Ni, металлизированного слоя из сплава Ni-P, и металлизированного слоя из сплава Cu-Sn-Zn. В случае, когда металлизированный слой 60 с низким коэффициентом трения представляет собой металлизированный слой Cr, металлизированный слой 50 с высоким коэффициентом трения выбирают из группы, состоящей из металлизированного слоя Cu, металлизированного слоя Ni, металлизированного слоя из сплава Cu-Sn, металлизированного слоя из сплава Zn-Co, металлизированного слоя из сплава Zn-Ni, металлизированного слоя из сплава Ni-P, и металлизированного слоя из сплава Cu-Sn-Zn. В случае, когда металлизированный слой 60 с низким коэффициентом трения представляет собой металлизированный слой Zn, металлизированный слой 50 с высоким коэффициентом трения выбирают из группы, состоящей из металлизированного слоя Cr, металлизированного слоя Cu, металлизированного слоя Ni, металлизированного слоя из сплава Cu-Sn, металлизированного слоя из сплава Zn-Co, металлизированного слоя из сплава Zn-Ni, металлизированного слоя из сплава Ni-P, и металлизированного слоя из сплава Cu-Sn-Zn.

[0075]

Предпочтительно, металлизированный слой 50 с высоким коэффициентом трения выбирают из группы, состоящей из металлизированного слоя из сплава Ni-P, металлизированного слоя из сплава Zn-Ni, металлизированного слоя Cu, металлизированного слоя Cr и металлизированного слоя из сплава Cu-Sn-Zn. Предпочтительно, металлизированный слой 60 с низким коэффициентом трения выбирают из группы, состоящей из металлизированного слоя из сплава Zn-Ni, металлизированного слоя Cu, металлизированного слоя Cr, металлизированного слоя из сплава Cu-Sn-Zn, и металлизированного слоя Zn. Таким образом, предпочтительно, комбинация химического состава металлизированного слоя 50 с высоким коэффициентом трения и химического состава металлизированного слоя 60 с низким коэффициентом трения представляет собой следующее, от (1) до (5):

(1) В случае, когда металлизированный слой 50 с высоким коэффициентом трения представляет собой металлизированный слой из сплава Ni-P, металлизированный слой 60 с низким коэффициентом трения выбирают из группы, состоящей из металлизированного слоя из сплава Zn-Ni, металлизированного слоя Cu, металлизированного слоя Cr, металлизированного слоя из сплава Cu-Sn-Zn и металлизированного слоя Zn;

(2) В случае, когда металлизированный слой 50 с высоким коэффициентом трения представляет собой металлизированный слой из сплава Zn-Ni, металлизированный слой 60 с низким коэффициентом трения выбирают из группы, состоящей из металлизированного слоя Cu, металлизированного слоя Cr, металлизированного слоя из сплава Cu-Sn-Zn и металлизированного слоя Zn;

(3) В случае, когда металлизированный слой 50 с высоким коэффициентом трения представляет собой металлизированный слой Cu, металлизированный слой 60 с низким коэффициентом трения выбирают из группы, состоящей из металлизированного слоя Cr, металлизированного слоя из сплава Cu-Sn-Zn и металлизированного слоя Zn;

(4) В случае, когда металлизированный слой 50 с высоким коэффициентом трения представляет собой металлизированный слой Cr, металлизированный слой 60 с низким коэффициентом трения выбирают из группы, состоящей из металлизированного слоя из сплава Cu-Sn-Zn и металлизированного слоя Zn;

(5) В случае, когда металлизированный слой 50 с высоким коэффициентом трения представляет собой металлизированный слой из сплава Cu-Sn-Zn, металлизированный слой 60 с низким коэффициентом трения представляет собой металлизированный слой Zn.

[0076]

[Химический состав металлизированных слоев]

Химический состав каждого из металлизированных слоев, например, следующий. Металлизированный слой Cu представляет собой металлизированный слой, имеющий химический состав, содержащий Cu и случайные примеси. Металлизированный слой Cr представляет собой металлизированный слой, имеющий химический состав, содержащий Cr и случайные примеси. Металлизированный слой Zn представляет собой металлизированный слой, имеющий химический состав, содержащий Zn и случайные примеси. Металлизированный слой Ni представляет собой металлизированный слой, имеющий химический состав, содержащий Ni и случайные примеси. Металлизированный слой из сплава Cu-Sn представляет собой металлизированный слой, имеющий химический состав, содержащий Sn: 10-75 %, и остальное: Cu и случайные примеси. Металлизированный слой из сплава Zn-Co представляет собой металлизированный слой, имеющий химический состав, содержащий Co: 5-25 %, и остальное: Zn и случайные примеси. Металлизированный слой из сплава Zn-Ni представляет собой металлизированный слой, имеющий химический состав, содержащий Ni: 5-25 %, и остальное: Zn и случайные примеси. Металлизированный слой из сплава Ni-P представляет собой металлизированный слой, имеющий химический состав, содержащий P: 0,1-20 %, и остальное: Ni и случайные примеси. Металлизированный слой из сплава Cu-Sn-Zn представляет собой металлизированный слой, имеющий химический состав, содержащий Sn: 20-60 %, Zn: 3-30 %, и остальное: Cu и случайные примеси.

[0077]

В настоящем варианте осуществления изобретения химический состав металлизированных слоев может быть определен следующим способом. Химический состав определяют с использованием портативного флуоресцентного рентгеновского анализатора (DP2000 (торговое наименование DELTA Premium) производства JEOL Ltd.). При определении химического состава, состав анализируют в четырех точках на поверхности металлизированного слоя 50 с высоким коэффициентом трения, или металлизированного слоя 60 с низким коэффициентом трения, или необязательного металлизированного слоя 70 (четыре точки, состоящие из 0°, 90°, 180°, 270° в направлении по окружности трубы резьбового соединения для труб). Химический состав анализируют в режиме Alloy Plus.

[0078]

[Смазывающее покрытие]

Резьбовое соединение для труб может дополнительно содержать смазывающее покрытие 80. Как показано на фиг. 16, смазывающее покрытие 80 может быть размещено на металлизированном слое 5 упорного участка. Как показано на фиг. 19, смазывающее покрытие 80 может быть размещено на металлизированном слое 6 не упорного участка. Тем не менее, размещение смазывающего покрытия 80 не ограничивается схемами, показанными на фиг. 16 и 19. Достаточно того, чтобы смазывающее покрытие 80 было размещено в качестве крайнего внешнего слоя по меньшей мере на или поверх одного из нижеперечисленного: резьбовом участке 31 со стороны ниппеля, участке 32 металлического уплотнения со стороны ниппеля, упорном участке 33 со стороны ниппеля, резьбовом участке 41 со стороны муфты, участке 42 металлического уплотнения со стороны муфты и упорном участке 43 со стороны муфты. Иными словами, в случае, когда металлизированный слой 5 упорного участка не сформирован, смазывающее покрытие 80 может быть размещено непосредственно на упорном участке 33 со стороны ниппеля или упорном участке 43 со стороны муфты. В случае, когда металлизированный слой 6 не упорного участка не сформирован, смазывающее покрытие 80 может быть размещено непосредственно по меньшей мере на одном из нижеперечисленного: резьбовом участке 31 со стороны ниппеля, участке 32 металлического уплотнения со стороны ниппеля, резьбовом участке 41 со стороны муфты, участке 42 металлического уплотнения со стороны муфты. Смазывающее покрытие 80 в качестве крайнего внешнего слоя может быть размещено на или поверх всего резьбового участка 31 со стороны ниппеля, участка 32 металлического уплотнения со стороны ниппеля, и упорного участка 33 со стороны ниппеля. Смазывающее покрытие 80 в качестве крайнего внешнего слоя может быть расположено на или поверх всего резьбового участка 41 со стороны муфты, участка 42 металлического уплотнения со стороны муфты, и упорного участка 43 со стороны муфты. В случае, когда резьбовое соединение для труб содержит смазывающее покрытие 80 в качестве крайнего внешнего слоя, смазывающая способность резьбового соединения для труб увеличивается.

[0079]

Смазывающее покрытие 80 находится в жидкой или полутвердой форме. Жидкая форма означает состояние, в котором имеется определенный объем, но отсутствует определенная конфигурация. Полутвердая форма означает состояние, в котором в статическом состоянии текучесть теряется, но которое может приобретать текучесть при приложении извне силы (давления, тепла и т.п.). Жидкая или полутвердая форма включает в себя вещество с высокой вязкостью, такое как консистентная смазка. В качестве смазывающего покрытия 80 может быть использована широко известная смазка. Смазывающее покрытие 80 содержит смазывающие частицы, например, соль металла основной ароматической органической кислоты, канифоль, металлическое мыло и воск. Смазывающее покрытие 80 может содержать растворитель и другие компоненты, при необходимости.

[0080]

Смазывающие частицы конкретно не ограничены, при условии, что смазывающие частицы представляют собой частицы, обладающие смазывающими свойствами. Смазывающие частицы относятся к одному или более типам, выбранным из группы, состоящей, например, из графита, MoS2 (дисульфид молибдена), WS2 (дисульфид вольфрама), BN (нитрид бора), PTFE (политетрафторэтилен), CFx (фторид графита) и CaCO3 (карбонат кальция). Предполагая, что общее количество всех компонентов смазывающего покрытия 80, за исключением растворителя, составляет 100 %, содержание смазывающих частиц составляет, например, от 1 до 20 %.

[0081]

Основная соль металла ароматической органической кислоты представляет собой соль, полученную в результате реакции ароматической органической кислоты и избыточного щелочного металла (щелочного металла или щелочноземельного металла). Предполагая, что общее количество всех компонентов смазывающего покрытия 80, за исключением растворителя, составляет 100 %, содержание основной соли металла ароматической органической кислоты составляет, например, от 40 до 90 %.

[0082]

Канифоль представляет собой натуральную смолу, содержащую в качестве основного компонента абиетиновую кислоту, обозначаемую C20H30O2. Предполагая, что общее количество всех компонентов смазывающего покрытия 80, за исключением растворителя, составляет 100 %, содержание канифоли составляет, например, от 5 до 30 %. Металлическое мыло представляет собой металлическую соль жирной кислоты. Предполагая, что общее количество всех компонентов смазывающего покрытия 80, за исключением растворителя, составляет 100 %, содержание металлического мыла составляет, например, от 2 до 30 %. Воск означает органическое вещество, находящееся в твердой форме при комнатной температуре и превращающееся в жидкую форму при нагревании. Предполагая, что общее количество всех компонентов смазывающего покрытия 80, за исключением растворителя, составляет 100 %, содержание воска составляет, например, от 2 до 30 %.

[0083]

Смазывающее покрытие 80 может содержать растворитель, такой как вода или органический растворитель. Смазывающее покрытие 80 может содержать в общей сложности 10 % или менее известной добавки для предотвращения ржавчины, консерванта, цветного пигмента и т.п.

[0084]

В качестве смазывающего покрытия 80 может быть использовано имеющееся на рынке смазочное вещество. Имеющимся на рынке смазочным веществом может быть, например, SEAL-GUARD ECF (торговое наименование), производства JET-LUBE Inc. Химический состав смазывающего покрытия 80, сформированного на или поверх стороны ниппеля 3 и химический состав смазывающего покрытия 80, сформированного на или поверх стороны муфты 4 могут быть эквивалентны друг другу или могут отличаться друг от друга.

[0085]

Толщина смазывающего покрытия 80 конкретно не ограничена. Толщина смазывающего покрытия 80 составляет, например, от 10 до 300 мкм. Когда толщина смазывающего покрытия 80 составляет 10 мкм или более, смазывающая способность резьбового соединения для труб стабильно увеличивается. Даже если толщина смазывающего покрытия 80 становится более 300 мкм, избыток смазывающего покрытия 80 удаляется во время свинчивания, так что вышеупомянутые полезные эффекты достигаются насыщением.

[0086]

Толщину смазывающего покрытия 80 можно измерять следующим способом. Подготавливают ниппель 3 или муфту 4, содержащие смазывающее покрытие 80. Произвольный измеряемый участок (площадью: 5 мм × 20 мм) смазывающего покрытия 80 протирают впитывающей хлопковой ватой, пропитанной этанолом. Количество (г) смазывающего покрытия 80 вычисляют как разность между массой впитывающей ваты перед протиранием и массой впитывающей ваты после протирания. Среднюю толщину смазывающего покрытия 80 вычисляют из количества (г) смазывающего покрытия 80, плотности (г/см3) смазывающего покрытия 80 и площади измеренных участков, и среднюю толщину смазывающего покрытия 80 используют в качестве толщины (мкм) смазывающего покрытия 80.

[0087]

[Основной металл резьбового соединения для труб]

Химический состав основного металла резьбового соединения для труб согласно настоящему варианту осуществления изобретения конкретно не ограничен. Основной металл может представлять собой, например, углеродистую сталь, нержавеющую сталь, легированную сталь или т.п. Среди легированных сталей высоколегированная сталь, такая как дуплексная нержавеющая сталь и сплав Ni, содержащие легирующие элементы, такие как Cr, Ni и Mo, обладают высокой коррозионной стойкостью. Соответственно, когда в качестве основного металла используется высоколегированная сталь, коррозионная стойкость резьбового соединения для труб может быть увеличена.

[0088]

[Способ получения]

Резьбовое соединение для труб согласно настоящему варианту осуществления изобретения может быть получено, например, следующим способом. Способ получения включает в себя этап формирования металлизированного слоя. На этапе формирования металлизированного слоя формируют металлизированный слой 50 с высоким коэффициентом трения и металлизированный слой 60 с низким коэффициентом трения. Металлизированный слой 50 с высоким коэффициентом трения и металлизированный слой 60 с низким коэффициентом трения могут быть получены, например, масочным способом или способом нанесения покрытия кистью. Далее в качестве примера будет описан способ, в котором металлизированный слой из сплава Zn-Ni формируют в качестве металлизированного слоя 50 с высоким коэффициентом трения, а металлизированный слой Cu формируют в качестве металлизированного слоя 60 с низким коэффициентом трения.

[0089]

[Этап формирования металлизированного слоя]

В случае, когда резьбовое соединение для труб согласно настоящему варианту осуществления изобретения производится масочным способом, резьбовое соединение для труб может быть выполнено с помощью следующей последовательности операций. Ниже, чтобы конкретно описать этап формирования металлизированного слоя, будет описан случай, когда металлизированный слой Cu формируют на резьбовом участке 31 со стороны ниппеля, участке 32 металлического уплотнения со стороны ниппеля, резьбовом участке 41 со стороны муфты и участке 42 металлического уплотнения со стороны муфты, а металлизированный слой из сплава Zn-Ni формируют на упорном участке 33 со стороны ниппеля и упорном участке 43 со стороны муфты. Сначала получают два вида растворов для нанесения покрытия. Два вида растворов для нанесения покрытия представляют собой, например, раствор для формирования металлизированного слоя из сплава Zn-Ni и раствор для формирования металлизированного слоя Cu. Раствор для нанесения покрытия для формирования металлизированного слоя из сплава Zn-Ni содержит ионы цинка и ионы никеля. Концентрации ионов металлов следующие, например: ионы цинка: от 1 до 100 г/л, ионы никеля: от 1 до 150 г/л. Например, для формирования металлизированного слоя Cu, в качестве раствора для нанесения покрытия может быть использована имеющаяся на рынке ванна для нанесения покрытия. Раствор для нанесения покрытия при выполнении металлизированного слоя Cu, представляет собой, например, DAIN COPPER LS-001 (торговое наименование), производства Daiwa Fine Chemicals Co. Ltd.

[0090]

Затем ниппель 3 и/или муфту 4 погружают в раствор для нанесения покрытия для формирования металлизированного слоя Сu. В частности, на ниппель 3 или муфту 4 подают напряжение для формирования металлизированного слоя Cu на упорном участке 33 со стороны ниппеля, участке 32 металлического уплотнения со стороны ниппеля и резьбовом участке 31 со стороны ниппеля, и упорном участке 43 со стороны муфты, участке 42 металлического уплотнения со стороны муфты и резьбовом участке 41 со стороны муфты. Могут быть установлены соответствующие условия для электроосаждения. Условия для электроосаждения, например, следующие: pH раствора для нанесения покрытия: от 1 до 10, температура раствора для нанесения покрытия: от 10 до 60 °C, плотность тока: от 1 до 100 А/дм2, и продолжительность обработки: от 0,1 до 250 минут. При такой операции металлизированный слой Cu, который соответствует металлизированному слою 60 с низким коэффициентом трения, формируют на всей поверхности ниппеля 3 и/или всей поверхности муфты 4.

[0091]

Впоследствии формируют маску на участке 32 металлического уплотнения со стороны ниппеля и резьбовом участке 31 со стороны ниппеля и/или участке 42 металлического уплотнения со стороны муфты и резьбовом участке 41 со стороны муфты, на которой формируют металлизированный слой Cu, соответствующий металлизированному слою 60 с низким коэффициентом трения. Маска может быть сформирована широко известным способом. В частности, участок 32 металлического уплотнения со стороны ниппеля, резьбовой участок 31 со стороны ниппеля, участок 42 металлического уплотнения со стороны муфты и резьбовой участок 41 со стороны муфты может быть заклеен алюминиевой лентой для маскировки или может быть покрыт герметизирующим агентом для маскировки.

[0092]

Ниппель 3, на котором сформирована маска, и/или муфта 4, на которой сформирована маска, погружают в раствор для нанесения покрытия для формирования металлизированного слоя из сплава Zn-Ni. На ниппель 3 и/или муфту 4 подают напряжение для формирования металлизированного слоя из сплава Zn-Ni. В частности, маска сформирована на участке 32 металлического уплотнения со стороны ниппеля, резьбовом участке 31 со стороны ниппеля, участке 42 металлического уплотнения со стороны муфты и резьбовом участке 41 со стороны муфты и, следовательно, металлизированный слой из сплава Zn-Ni формируется только на упорном участке 33 со стороны ниппеля и упорном участке 43 со стороны муфты, на которых не сформирована маска. Могут быть установлены соответствующие условия для электроосаждения. Условия для электроосаждения, например, следующие: pH раствора для нанесения покрытия: от 1 до 10, температура раствора для нанесения покрытия: от 10 до 60 °C, плотность тока: от 1 до 100 А/дм2, и продолжительность обработки: от 0,1 до 250 минут. С помощью таких операций металлизированный слой из сплава Zn-Ni, соответствующий металлизированному слою 50 с высоким коэффициентом трения, формируют на упорном участке 33 со стороны ниппеля и упорном участке 43 со стороны муфты. По окончании маска может быть удалена.

[0093]

В случае, когда резьбовое соединение для труб согласно настоящему варианту осуществления изобретения производится способом нанесения кистью, резьбовое соединение для труб получают с помощью следующей последовательности операций. Во-первых, таким же образом, как и в вышеупомянутом масочном способе, получают два вида растворов для нанесения покрытия. Два вида растворов для нанесения покрытия представляют собой, например, раствор для формирования металлизированного слоя Cu и раствор для формирования металлизированного слоя из сплава Zn-Ni.

[0094]