Изобретение относится к области термической переработки твёрдых коммунальных отходов (ТКО) на мусоросжигающих заводах (МСЗ), а именно к части обезвреживания золошлаковых отходов, образующихся при сжигании ТКО, с получением экологически безопасного химически инертного шлака, пригодного для использования в строительной отрасли.

Образующиеся при термическом обезвреживании (сжигании) ТКО золошлаковые отходы содержат 3-6 % от массы сухого топлива летучей золы (пыли) и 20-30 % подовой золы (шлака). Летучая зола (далее по тексту «зола») отличается более высоким, чем шлак, содержанием щёлочи Nа2О + К2О. В состав золы входит до 20 % сульфатов, а также большое количество растворимых в воде микропримесей, таких как соли свинца, цинка, ртути, кадмия, хлоридов и фторидов. Зола относится к категории опасных отходов, так как содержание в ней тяжёлых металлов и диоксинов существенно превосходит нормативные уровни.

Одним из наиболее эффективных путей решения проблемы обезвреживания золошлаковых отходов является их плавление, что приводит к значительному снижению объёма золы и переводу её в инертный (остеклованный) шлак.

В мировой практике обезвреживание золошлаковых отходов плавлением осуществляют в специальных автономных плавильных установках.

Известны решения, в которых для плавления золошлаковых отходов используют электродуговые плазмотроны.

Известная лабораторная плазменная плавильная установка (Х.С. Пак. Исследование состава и свойств шлака при плазменном переплаве золы мусоросжигательных заводов // Теплофизика и аэромеханика, 2011, т. 18, № 2, с.325-334) имеет маленькую производительность, так как переработка золы осуществляется дискретным методом по 500 г. Система очистки установки не позволяет достичь экологических норм по вредным выбросам.

В известном блоке утилизации золы [RU 2502017, 10.05.2012, F23G 5/00; RU 2502018, 10.05.2012, F23G 5/00] электродуговой плазмотрон имеет ресурс работы электродов не более 500 часов.

Известна система плавления золы от сжигания отходов [CN 207709525, 2018-08-10, B01D 46/02; B01D 50/00; B01D 53/04; B01D 53/18; B01D 53/78; B09B 3/00; B09B 5/00; F23G7/06], включающая систему предварительной обработки золы, систему плавления золы, систему очистки дымовых газов.

Система предварительной обработки золы включает бункер для хранения золы, гранулятор.

Система плавления золы включает плавильную печь с электродуговым плазмотроном и резервуар водяного охлаждения шлака. Температура плавильной печи контролируется и поддерживается на уровне 1300-1700°C. При такой температуре частицы летучей золы образуют расплав, вредные компоненты, такие как диоксин, разлагаются, а тяжелые металлы растворяются. Расплав поступает в резервуар водяного охлаждения, быстро охлаждается с помощью проточной холодной воды с образованием остеклованного инертного шлака.

Система очистки дымовых газов включает камеру дожигания, газоохладитель, рукавный фильтр, абсорбционную колонну, угольный фильтр, вентилятор с индуцированной тягой, дымоход. Газоохладитель используют для быстрого охлаждения дымовых газов до 200°C. Рукавным фильтром улавливают вторичную летучую золу и твёрдые частицы в дымовых газах. В абсорбционной колонне удаляют из дымовых газов водорастворимые газы. Угольный фильтр используют для поглощения остаточных Hg, Pd и других летучих тяжелых металлов и диоксинов в дымовых газах.

Общими проблемами использования электродуговых плазмотронов для плавления золошлаков являются:

- высокие удельные энергозатраты (порядка 1 кВт⋅ч/кг золы),

- ограниченный ресурс работы электродов (300-500 часов),

- недостаточная мощность плазменных устройств (около 500-700 кВт),

- низкий КПД (70 % и ниже).

Известна печь плазменно-дугового типа для плавления золы [JP 2001324124 (A) - 2001-11-22, F23J 1/00; F27B 3/08; F27D 11/08]. Печь снабжена двумя электродами, нижним, расположенным на её дне, и основным, проходящим через крышку печи. На дне печи на нижнем электроде расположен металлический материал, а на металлическом материале - шлак. Указанное изобретение направлено на решение задачи продления срока службы электродов за счёт обеспечения более точного и быстрого запуска печи.

Известна дуговая печь постоянного тока для плазменной плавки летучей золы от сжигания бытовых отходов [CN 110142277 (A) - 2019-08-20, B09B 3/00] которая содержит корпус, камеру сгорания, графитовый катод и металлический подовый анод. Зола-уноса, поступающая в топочную камеру, расплавляется под действием плазменной дуги с образованием расплавленной золы-уноса, и, по меньшей мере, часть плазменной дуги находится в расплавленной золе-уноса. Слой проводящего металла используется для предотвращения контакта огнеупорного материала камеры сгорания с расплавленной летучей золой, которая обладает сильной эрозионным действием. Печь плазменной плавки летучей золы по указанному изобретению использует режим работы под флюсом. По сравнению с плазменной печью в работе на открытой дуге теплопроводность к расплавленному бассейну увеличивается на 20-50 %.

Следует отметить сложность системы запуска и высокую энергоёмкость указанных печей, так как перед запуском требуется расплавить металл.

Известна система электродуговой плавки летучей золы от сжигания ТКО [CN 206911916 (U) - 2018-01-23, B09B 3/00; B09B 5/00; C22B 7/00], включающая систему предварительной обработки летучей золы, систему электродуговой плавки и систему очистки дымовых газов.

Система предварительной обработки летучей золы включает в себя бункер для хранения летучей золы, бункер для хранения добавок, электрический поворотный клапан, винтовые электронные весы, смеситель, ковшовый элеватор и питатель. Летучая зола смешивается с добавками, такими как речной песок, бура, битое стекло и дробленая зола и шлак, в соотношении 1:0,1-1:0,3. Бункер для хранения летучей золы и выходной порт бункера для хранения добавок оснащены управляемыми электрическими поворотными клапанами, которые совместно с электронными весами контролируют количественный выход материалов. Отдельно взвешенные летучая зола и добавки поступают в смеситель для полного перемешивания, а затем поступают в ковшовый элеватор для транспортировки в загрузочный бункер электродуговой плавильной печи.

Система электродуговой плавки включает печь с графитовыми электродами, резервуар для охлаждения шлака, контроллер и источник питания постоянного тока. Особенности плавильной печи: эксцентричная установка катода; скорость вращения 0,2-1 об./мин. Эксцентричная установка катода позволяет увеличить площадь контакта между дугой и летучей золой во время вращения печи.

Система очистки дымовых газов включает камеру дожигания, газоохладитель, рукавный фильтр, абсорбционную колонну, колонну промывки щелочью, угольный фильтр, вентилятор индуцированной тяги и дымовую трубу. Дымовые газы, содержащие тяжелые металлы, соли и горючие газы из электродуговой плавильной печи, попадают в камеру дожигания. Уровень температуры в камере дожигания поддерживается в диапазоне 1050-1100°C. Из камеры дожигания дымовые газы попадают в газоохладитель с водяным охлаждением, где быстро охлаждаются до 200°С. Рукавным фильтром улавливают твёрдые частицы из дымовых газов, которые отправляют на повторное дожигание. В абсорбционной колонне удаляют из дымовых газов водорастворимые газы, например, хлористый водород. После абсорбции дымовые газы проходят колонну промывки щёлочью, где подвергается очистке от кислых примесей, в том числе двуокиси углерода, и угольный фильтр. Обработанные такой системой очистки дымовые газы полностью соответствуют нормам выбросов и сбрасываться в атмосферу через вентилятор индуцированной тяги и дымоход.

Известная система электродуговой плавки летучей золы от сжигания ТКО с электропечью постоянного тока представляет собой достаточно сложное сооружение. Используемая в системе электропечь постоянного тока по сравнению с предлагаемым в заявке решением имеет ряд недостатков: не высокий КПД (порядка 98%), сложность масштабирования производительности электропечи по расплаву, высокие капитальные затраты. Перемешивание расплава осуществляют с помощью магнитной мешалки, что усложняет систему, увеличивает энергоёмкость.

Таким образом, известные системы не позволяют достаточно эффективно решить задачу обезвреживания золошлаковых отходов МСЗ, следовательно, заявленное изобретение может быть отнесено к техническим решениям, не имеющим ближайшего аналога.

Задача - создание эффективной системы плавления золошлаковых отходов мусоросжигающего завода, отличающейся простотой, энергоэффективностью, экологической безопасностью, безотходностью.

Техническим результатом заявляемого изобретения является система, обеспечивающая эффективную утилизацию побочных продуктов - золы-уноса и шлака, образующихся при сжигании ТКО на МСЗ, с получением экологически безопасного химически инертного остеклованного шлака, пригодного для использования в строительной отрасли.

Предлагается эффективная экологически безопасная система плавления золошлаков МСЗ с использованием 3-х фазной плавильной электропечи переменного тока.

3-фазная плавильная электропечь имеет следующие преимущества перед электропечью постоянного тока:

- высокий КПД (100%),

- перемешивание расплава с расплавляемой шихтой за счет протекания тока между электродами,

- простота масштабирования производительности электропечи по расплаву (5 - 10 - 15 т/ч).

- низкие капитальные затраты по сравнению с плавильной электропечью постоянного тока (капитальные затраты на создание 3-х фазной печи переменного тока на 20 % ниже).

Предлагаемая система плавления золошлаков МСЗ включает:

- систему гранулирования шихты,

- систему подачи шихты в электропечь,

- плавильную электропечь,

- систему охлаждения и кристаллизации расплава золошлака,

- систему гранулирования расплава золошлака,

- систему дымоочистки,

- автоматизированную систему управления.

Согласно изобретению, в качестве плавильной электропечи используют электропечь 3-х фазного переменного тока.

Согласно изобретению, система охлаждения и кристаллизации расплава золошлака включает ковш, изложницы, вентиляторы.

Согласно изобретению, система гранулирования расплава золошлака включает дробилку, сита.

Согласно изобретению, объём ковша системы охлаждения и кристаллизации расплава золошлака равен сумме объёмов изложниц, а количество вентиляторов равно количеству изложниц.

Согласно изобретению, система дымоочистки включает водоохлаждаемый газоход, водоохлаждаемый газоохладитель, газоход среднетемпературный компоновочный, рукавный фильтр, угольный фильтр, вытяжной вентилятор.

Согласно изобретению, для охлаждения газоохладителя системы дымоочистки используют водяные форсунки.

Согласно изобретению, форсунки системы дымоочистки установлены сверху и сбоку газоохладителя.

Согласно изобретению, количество форсунок системы дымоочистки, их точное месторасположение определяют в зависимости от производительности электропечи и температуры дымовых газов.

Согласно изобретению, автоматизированная система управления включает датчики температуры, расхода воздуха, газоанализатор, контроллер и персональный компьютер с соответствующим программным обеспечением.

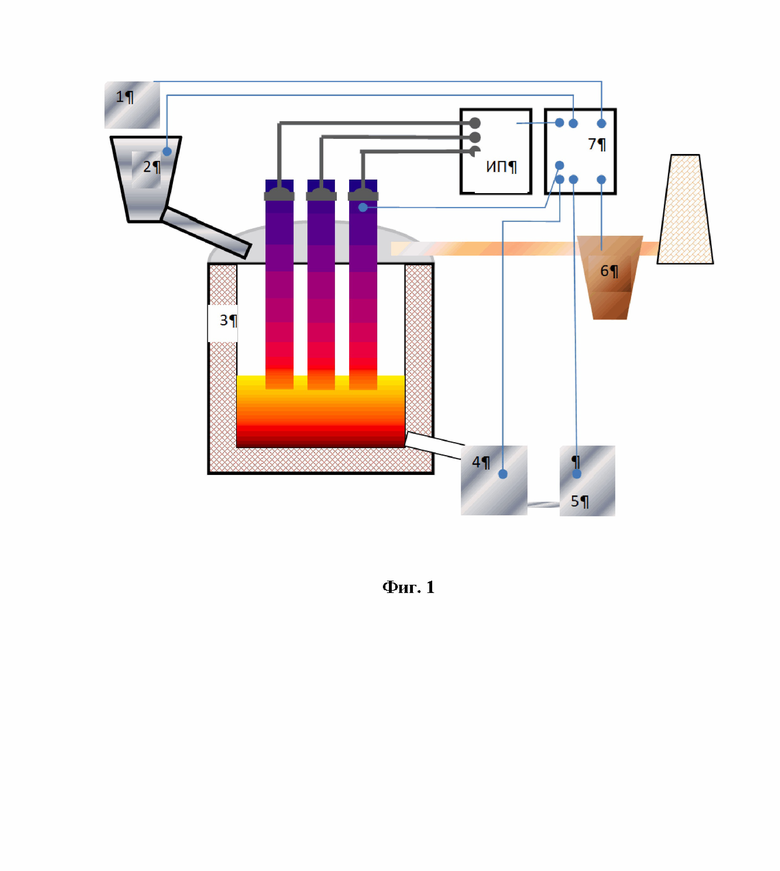

На фиг. 1 показана схематично система плавления золошлаков МСЗ, где: 1 - система гранулирования шихты, 2 - система подачи шихты в печь, 3 - трёхфазная печь переменного тока, 4 - система охлаждения и кристаллизации расплава золошлака, 5 - система гранулирования расплава золошлака, 6 - система дымоочистки, 7 - автоматизированная система управления (АСУ).

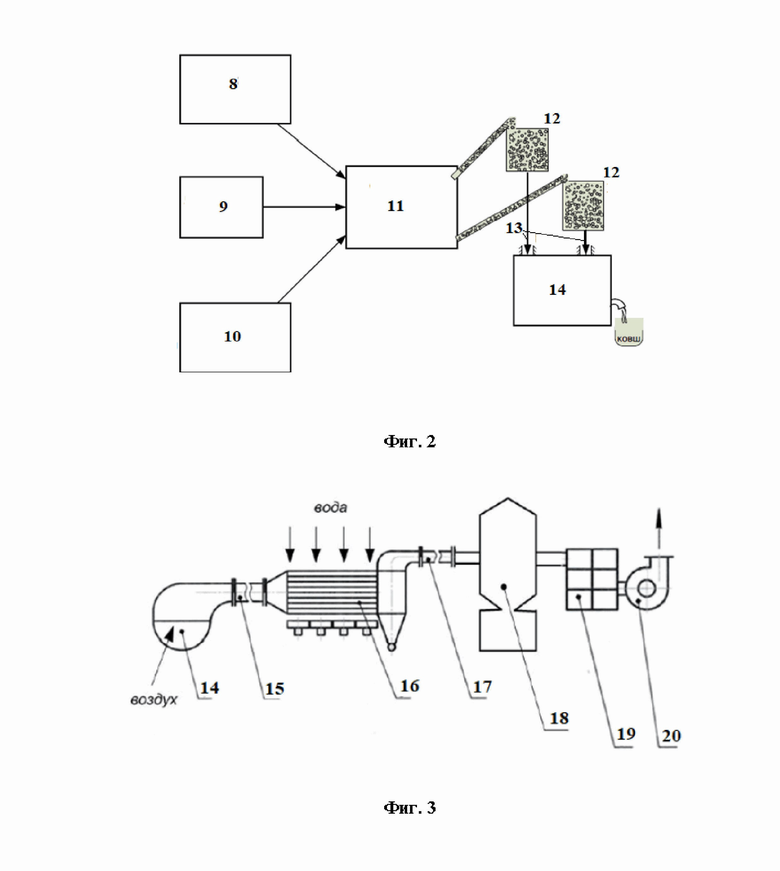

На фиг. 2 показаны схематично система гранулирования шихты и система подачи шихты в электропечь, где: 8 - бункер для хранения подовой золы; 9 - бункер для хранения летучей золы; 10 - бункер для хранения извести; 11 - смеситель-гранулятор;12 - бункеры для шихты; 13 - труботечки; 14 - электропечь.

Система гранулирования шихты включает:

- бункер для хранения подовой золы;

- бункер для хранения летучей золы;

- бункер для хранения извести;

- смеситель-гранулятор.

Система подачи шихты в электропечь включает:

- бункеры для шихты;

- труботечки;

- дозаторы (на фиг. 2 не показаны).

Компоненты шихты, а именно, подовую золу (ПЗ) и летучую золу (ЛЗ), смешивают в пропорции 7 : 3 или 6 : 4. Кроме того, для получения остеклованного расплава золошлака в шихту добавляют 2 % от массы шихты гашёной извести (гидроксида кальция Са(ОН)2).

Учитывая невысокий насыпной вес золошлака (по литературным данным от 1,2 до 1,5 т/м3) целесообразно окомкование шихты до брикетов, пеллет, гранул. Преимущество компактного материала перед сыпучим:

- снижение запылённости производственных помещений,

- уменьшение объёма полуфабриката.

В пресс-материалах снижается содержание воздуха и увеличивается теплопроводность по сравнению с сыпучими.

Один из наиболее многообразных и широко применяемых в различных отраслях промышленности процесс - гранулирование. В общем случае гранулирование позволяет значительно упростить хранение, транспортирование и дозирование. Оно направлено на повышение сыпучести при одновременном устранении пыли в цехе и тем самым улучшить условия труда в сфере производства и обращения. Наряду с этим технология направлена на гомогенизацию смеси, увеличение тепломассообмена, регулировку структуры гранул. Всё это способствует интенсификации процессов, в которых используют гранулы, повышению производительности труда и культуры производства.

Взвешенную шихту гранулируют в смесителе-грануляторе. Турбулентный характер движения частиц в зоне гранулирования (смешивания) обеспечивает кратковременность процесса и получение относительно однородных продуктов даже в тех случаях, когда количество и насыпной вес компонентов значительно отличаются друг от друга (например, шлак, зола, известь).

Через 15-20 минут гранулированную смесь ленточным транспортёром подают в бункеры над электропечью, а затем на дозатор в труботечки электропечи.

В качестве плавильной электропечи используют электропечь 3-х фазного переменного тока [Электрические промышленные печи. Дуговые печи и установки специального нагрева: Учебник для вузов / А.Д. Свенчанский и др. - М.: Энергоиздат, 1981. 296 с]. Основными элементами электропечи являются кожух печи, футеровка ванны, три графитированных электрода, электрододержатели, гибкий токоподвод, короткая сеть, понижающий трансформатор, автоматический регулятор мощности. Размеры и форма кожуха соответствуют форме ванны печи. Внутренняя поверхность футеровки образует ванну печи и должна обладать необходимыми свойствами для удержания металлических и шлаковых расплавов. Она также необходима для снижения тепловых потерь ванны и обеспечения на кожухе печи температуры, допустимой по условиям эксплуатации. Круглая ванна для трёхэлектродных печей наиболее проста в изготовлении и эксплуатации.

В таблице 1 показаны отличия электропечи постоянного тока и электропечи 3-х фазного переменного тока по основному оборудованию. Технология расплава золы при этом остается одна и та же.

При одинаковой производительности капитальные затраты на плавильную электропечь 3-х фазного переменного тока на 20 % ниже, чем на электропечь постоянного тока.

Процесс расплава золошлаковой шихты начинается с дугового разряда по токопроводящим каналам (дорожкам) между электродами с образованием электродуговой плазмы, от которой за счёт теплопередачи происходит расплавление окружающей шихты. Затем разряд прекращается и процесс плавления продолжается омическим нагревом золошлака вплоть до слива расплава.

Система охлаждения и кристаллизации расплава золошлака включает: ковш; изложницы; вентиляторы.

Общеизвестно, что если расплав любого материала, в том числе золошлака, слить в воду (в неподвижный объём), то после прекращения всех физико-химических реакций (закалка продукта) образуются различной формы гранулы. При больших объёмах расплава требуются значительные расходы воды и парообразования. Можно получить наперед заданные гранулы, если расплав материала медленно выливать в движущийся поток воды (ручеёк). Так, для массы расплава 5 тонн потребуется много ручейков, чтобы слить и охладить расплав за короткое время.

Предлагается весь объём расплава из электропечи (кроме оставляемого остатка - «болота») выливать в металлургический ковш, из которого небольшими порциями расплав разливать в изложницы для последующего охлаждения и кристаллизации. Количество изложниц зависит от объёма расплава золошлака. К примеру, для 5 тонн расплава золошлака потребуется 12-15 изложниц. С целью ускорения охлаждения расплава изложницы дополнительно охлаждают вентиляторами.

Система гранулирования расплава золошлака включает дробилку и сита. Застывший расплав подают на дробилку для измельчения на заданные фракции. С помощью сита отбирают нужные фракции.

Очистка отходящих (дымовых) газов из электропечи расплавления золошлака МСЗ - одна из ответственных технологических операций, оказывающих значительное влияние на экологию окружающей среды и здоровье человека.

Эффективность работы газоочистных устройств во многом зависит от физико-химических свойств улавливаемой золы и поступающих в золоуловитель дымовых газов.

Особенности очистки отходящих (дымовых) газов из электропечи расплавления золошлака МСЗ:

- высокая температура поступающих на очистку дымовых газов (свыше 1200°С);

- сложный состав очищаемых газов, в том числе веществ 1 класса опасности;

- широкий интервал колебаний качественного и количественного состава, как дымовых газов, так и содержащихся в них вредных примесей;

- высокая химическая активность некоторых веществ;

- различное агрегатное состояние вредных примесей и др.

Для очистки газов из электропечи расплавления золошлака МСЗ с точки зрения надежности работы, простоты в эксплуатации, увеличения срока службы газоочистительных элементов и универсальности, которые заключаются в достаточно высокой степени улавливания всех без исключения присутствующих токсичных веществ, наиболее подходит система «мокрой» очистки. К её достоинствам следует также отнести возможность одновременной очистки газов от жидких, твёрдых и газообразных примесей.

Известна система «мокрой» очистки газов от плазменно-термической печи расплава золошлаков [Ariace K., Koga A., Matsuoka Y. et al. Plasma siagging system for incineration of ash // FAPJG, 1995, N 144, p. 120], включающая электропечь, водоохлаждаемый газоход, первичный газоохладитель, газоход, газоохладитель 2-й ступени, фильтр картрижный, газоохладитель низкотемпературный, фильтр угольный, вытяжной вентилятор. Указанная система очистки отходящих газов сложна, требует больших объёмов абсорбента, а значит и отстойников загрязнённой жидкости и шлама после очистки дымовых газов. Это дорогостоящее техническое решение.

Поскольку в отходящем пылегазовом потоке электропечи расплава золошлака МСЗ отсутствуют диоксины и канцерогенные вещества (при Т ≥ 1200°С их нет) можно существенно модернизировать указанную в [Ariace K., Koga A., Matsuoka Y. et al. Plasma siagging system for incineration of ash // FAPJG, 1995, N 144, p. 120] систему очистки газов.

На фиг. 3 показана схема предлагаемой системы дымоочистки, где: 14 - электропечь; 15 - водоохлаждаемый газоход; 16 - водоохлаждаемый газоохладитель (монтируется вблизи печи); 17 - газоход среднетемпературный компоновочный; 18 - рукавный фильтр; 19 - фильтр угольный; 20 - вентилятор вытяжной. Кроме того, система дымоочистки включает форсунки для охлаждения газоохладителя 16 и может включать циклоны для улавливания мелкодисперсных частиц (на фиг.3 не показаны).

Отходящий из электропечи пылегазовый поток имеет температуру Т ≥ 1200°С. Резкое охлаждение отходящего пылегазового потока до температуры не более 200°С («закалка») исключает вероятность вторичного появления вредных веществ. Резкое охлаждение отходящего пылегазового потока достигается при прохождении им предварительно охлаждённых газохода 15 и газоохладителя 16. В технологическом режиме работы электропечи охлаждающую воду на газоход и газоохладитель начинают подавать до подачи дымовых газов в систему газоочистки, то есть пылегазовый поток с температурой ~ 1200°С из печи попадает в уже охлаждённые газоход и газоохладитель, проходя которые охлаждается до температуры 200°С и ниже.

Газоохладитель 16 охлаждают посредством водяных форсунок, установленных сверху и сбоку газоохладителя. Количество форсунок, их точное месторасположение и расход подаваемой воды определяют в зависимости от производительности электропечи и температуры дымовых газов.

Охлаждение отходящего пылегазового потока на выходе из газоохладителя до температуры не более 200°С позволяет за газоходом установить рукавный фильтр для очистки газов от твёрдых частиц (предельная концентрация - не более 1 м3). После рукавного фильтра дымовые газы проходят через угольный фильтр, который поглощает остаточные летучие тяжелые металлы. Выброс очищенных газов в атмосферу производят через высоконапорный вентилятор.

Таким образом, из стандартной схемы «мокрой» очистки отходящих газов [Ariace K., Koga A., Matsuoka Y. et al. Plasma siagging system for incineration of ash // FAPJG, 1995, N 144, p. 120] исключают газоохладитель 2-й ступени, фильтр картрижный, газоохладитель низкотемпературный.

Автоматизированная система управления (АСУ) включает датчики температуры, расхода воздуха; газоанализатор; контроллер; персональный компьютер (ПК) с соответствующим программным обеспечением (ПО).

Автоматизированное управление процессом осуществляют путём периодического снятия показаний в контрольных фиксированных точках, передачи показаний в снабженный соответствующим программным обеспечением компьютер, сравнения результатов измерения и расчётов со значениями эталонных характеристик процесса, и передачи управляющих сигналов.

АСУ обеспечивает:

- поддержание заданной температуры отходящих газов через регулирование мощности газоохладителей путём изменения интенсивности водоохлаждения трубных пучков;

- включение в работу системы рукавного фильтра;

- поддержание заданного разряжения в тракте путем изменения частоты вращения вентилятора;

- контрольно-диагностические функции.

Эффективность предложенной системы подтверждена экспериментальным расплавлением золы МСЗ на Новокузнецком металлургическом комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВЛЕНИЯ ЗОЛОШЛАКОВЫХ ОТХОДОВ МУСОРОСЖИГАЮЩЕГО ЗАВОДА | 2022 |

|

RU2814348C1 |

| СИСТЕМА ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПРИ ПЛАВЛЕНИИ ЗОЛОШЛАКОВЫХ ОТХОДОВ МУСОРОСЖИГАЮЩЕГО ЗАВОДА | 2022 |

|

RU2818155C1 |

| СПОСОБ ПЛАВЛЕНИЯ ЗОЛОШЛАКОВ МУСОРОСЖИГАТЕЛЬНЫХ ЗАВОДОВ | 2021 |

|

RU2775593C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ТЕХНОГЕННЫХ И КОММУНАЛЬНЫХ ОТХОДОВ НА БАЗЕ "ПЛАВКИ ВАНЮКОВА" | 2021 |

|

RU2779238C2 |

| Способ переработки и утилизации бытовых и промышленных отходов с производством тепловой энергии и товарной продукции и комплекс технических средств экопроизводств для его осуществления | 2023 |

|

RU2828716C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВ ТЕПЛОВОЙ ЭЛЕКТРОСТАНЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2040736C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЯДОХИМИКАТОВ | 2007 |

|

RU2357151C1 |

Изобретение относится к области термической переработки твёрдых коммунальных отходов (ТКО) на мусоросжигающих заводах (МСЗ), в частности к обезвреживанию золошлаковых отходов, образующихся при сжигании ТКО, с получением экологически безопасного химически инертного шлака, пригодного для использования в строительной отрасли. Предлагается экологически безопасная система плавления золошлаков на МСЗ с использованием 3-фазной плавильной электропечи переменного тока. Изобретение обеспечивает КПД электропечи до 100%, перемешивание расплава с расплавляемой шихтой за счет протекания тока между электродами, при этом капитальные затраты на создание 3-фазной электропечи переменного тока на 20% ниже по сравнению с плавильной электропечью постоянного тока. 5 з.п. ф-лы, 1 табл., 3 ил.

1. Система плавления золошлаковых отходов мусоросжигающего завода, включающая систему гранулирования шихты, систему подачи шихты в электропечь, плавильную электропечь, систему охлаждения и кристаллизации расплава золошлака, систему гранулирования расплава золошлака, систему дымоочистки, систему управления, отличающаяся тем, что в качестве плавильной электропечи используют электропечь 3-фазного переменного тока, система охлаждения и кристаллизации расплава золошлака включает ковш, изложницы, вентиляторы, система гранулирования расплава золошлака включает дробилку, сита, система дымоочистки включает водоохлаждаемый газоход, водоохлаждаемый газоохладитель, газоход среднетемпературный компоновочный, рукавный фильтр, угольный фильтр, вытяжной вентилятор, автоматизированная система управления включает датчики температуры, расхода воздуха, газоанализатор, контроллер, персональный компьютер с соответствующим программным обеспечением.

2. Система по п.1, отличающаяся тем, что объём ковша системы охлаждения и кристаллизации расплава золошлака равен сумме объёмов изложниц.

3. Система по п.1, отличающаяся тем, что количество вентиляторов системы охлаждения и кристаллизации расплава золошлака равно количеству изложниц.

4. Система по п.1, отличающаяся тем, что для предварительного охлаждения газоохладителя системы дымоочистки используют водяные форсунки.

5. Система по п.4, отличающаяся тем, что форсунки установлены сверху и сбоку газоохладителя системы дымоочистки.

6. Система по п.4, отличающаяся тем, что количество форсунок системы дымоочистки и их точное месторасположение определяют в зависимости от производительности электропечи и температуры дымовых газов.

| CN 206911916 U, 23.01.2018 | |||

| CN 110142277 A, 20.08.2019 | |||

| CN 207709525 U, 10.08.2018 | |||

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЛЕТУЧЕЙ ЗОНЫ, ОБРАЗУЮЩЕЙСЯ ПРИ СЖИГАНИИ ОТХОДОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2739241C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛЫ И/ИЛИ ШЛАКА КОТЕЛЬНЫХ И ТЕПЛОЭЛЕКТРОСТАНЦИЙ | 2007 |

|

RU2344887C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

Авторы

Даты

2023-08-29—Публикация

2022-11-09—Подача