Способ относится к области получения металлических порошков или их суспензий с использованием физических процессов и может применятся для рециклинга металлических изделий, изготовленных с применением 3D-печати.

Из существующего уровня техники известен способ получения металлического порошка распылением (Патент РФ RU2229363C2, опубликованный 27.05.2002). Способ характеризуется тем, что включает в себя нагрев расплава в сталеплавильном агрегате, слив его в разливочный ковш, распыление сжатым воздухом с получением порошка-сырца, согласно изобретению для получения металлического порошка-сырца заданного гранулометрического состава, распыление расплава осуществляют через шиберный затвор, жестко закрепленный на разливочном ковше и имеющий калибровочное отверстие диаметром 11 - 13 мм, при температуре расплава в зоне распыления 1400 - 1450°С.

Недостатком данного технического решения является необходимость работы с расплавом высокой температуры, что требует специальной подготовки и защиты персонала.

Так же известен способ получения мелкодисперсных металлических порошков из сплавов на основе тугоплавких металлов (Патент РФ RU2680322C1, опубликованный 19.02.2019). Способ характеризуется тем, что заготовку в виде стержня, состоящего из конусной и цилиндрической частей, устанавливают в камеру загрузки. Камеру загрузки, плавильную камеру, камеры распыления и системы сбора порошка вакуумируют. Камеру загрузки отделяют от плавильной камеры вакуумным затвором, а между зонами плавления и распыления устанавливают расстояние от 100 до 300 мм. Зону перехода конусной части заготовки в цилиндрическую располагают на расстоянии не менее 1 мм выше верхнего витка индуктора. Напускают инертный газ. Заготовку приводят во вращение со скоростью 1-20 об/мин и опускают в индуктор плавильной камеры со скоростью 5-150 мм/мин, в которой плавят поверхностный слой заготовки при температуре Тпл+50 - Тпл+500°С. Разность давлений плавильной камеры и камеры распылительной устанавливают от 0,01 до 0,035 МПа. Полученный расплав распыляют потоком инертного газа через форсунку в камере распыления с получением гранул порошка и их последующим сбором в системе сбора порошка. В результате получают высококачественные металлические порошки правильной сферической формы стабильного химического состава без внесения загрязнений по вредным примесям при повышении выхода годного.

Недостатком данного технического решения является необходимость работать в условиях вакуума, что в свою очередь закладывает дополнительные расходы ресурсов при получении порошков.

Так же известен способ получения металлического порошка (Патент РФ RU2769116C1, опубликованный 28.03.2022). Способ характеризуется тем, что цилиндрическую заготовку расплавляют и распыляют перенесенной плазменной дугой по крайней мере, двух плазмотронов, включенных в электрическую цепь, для питания которых используют источники постоянного тока или переменного тока промышленной или повышенной частоты, в том числе многофазные. Образовавшаяся пленка расплава движется под действием центробежной силы на торце заготовки и распадается на отдельные капли на его периферии. Полученные капли охлаждаются и затвердевают в полете в защитной газовой атмосфере. Увеличивается производительность процесса и выход годной продукции - чистых по химическому составу сферических металлических порошков.

Недостатком данного технического решения является высокая энергоемкость применяемых плазматронов и наличие высокого содержания кислорода в получаемых сферических металлических порошках.

Так же известен способ получения металлических порошков (Патент РФ RU 2754543C1, опубликованный 03.09.2021). Способ характеризуется тем, что сначала вакуумируют объем, образованный реактором и трубами, соединяющими его с циклоном, нижняя часть которого оснащена бункером, до остаточного давления 10-2 Па. Затем заполняют его монооксидом углерода до давления 105 Па при скорости газового потока на входе в реактор 10 м/с и осуществляют электрический взрыв проволоки из низкоуглеродистой стали при удельной энергии 7-18 кДж/г и длительности импульса 1,2-2 мкс. Продукты взрыва потоком газа направляют через циклон в бункер для осаждения. При заполнении бункера процесс прекращают, отсоединяют бункер от циклона, накрывают крышкой с отверстием, выдерживают в таком состоянии не менее 48 ч. Полученный металлический порошок извлекают и помещают в емкость для хранения. Металлический порошок представляет собой смесь микро- и наночастиц размером от 20 до 300 нм.

Недостатком данного технического решения является необходимость работать в условиях вакуума, что в свою очередь закладывает дополнительные расходы ресурсов при получении порошков.

Так же известен способ получения мелкодисперсного металлического порошка (Патент РФ RU2754226C1, опубликованный 30.08.2021). Способ характеризуется тем, что осуществляют подачу разрушаемого электрода в виде анода из металла получаемого мелкодисперсного порошка к поверхности неразрушаемого электрода в виде катода. Подводят к электродам ток и напряжение для возникновения между ними электрической дуги мощностью, достаточной для образования расплава металлического материала разрушаемого электрода и распыления упомянутого расплава под действием центробежных сил до образования мелкодисперсных капель с их кристаллизацией при охлаждении в полете. Упомянутому неразрушаемому электроду, выполненному в виде кольца, установленному на диске, сообщают вращение вокруг собственной оси с угловой скоростью ω1. Упомянутому разрушаемому электроду, выполненному в виде стержня, сообщают вращение вокруг собственной оси с угловой скоростью ω2. Обеспечивают контактирование разрушаемого электрода с неразрушаемым менее чем половиной диаметра торцовой поверхности с направлением скорости вращения разрушаемого электрода, обеспечивающим сонаправленность векторов линейной скорости точек зоны контакта торца разрушаемого электрода и точек образующей цилиндрической поверхности кольцевого неразрушаемого электрода. Оси электродов располагают перпендикулярно друг другу со смещением, при котором ось вращения разрушаемого электрода смещена наружу относительно торцовой поверхности кольца неразрушаемого электрода на расстояние (0,05-0,08)D, причем D - диаметр разрушаемого электрода.

Недостатком данного технического решения является высокое содержание кислорода в получаемых частицах мелкодисперсного металлического порошка.

В качестве прототипа по способу плазменно-жидкостного получения металлических порошков из изделий 3D-печати выбран наиболее близкий к заявленному техническому решению патент РФ RU2755222C1, опубликованный 14.09.2021). Способ получения металлического порошка заключается в том, что твердый электрод в виде стержня из распыляемого материала помещают в разрядную камеру, закрепляют его в механизме перемещения над поверхностью электролитической ванны, в которой находится раствор электролита, выполняющий функцию второго электрода; из разрядной камеры откачивают воздух и напускают в нее газ; между электродами устанавливают напряжение и ток разряда. Согласно первому и второму вариантам на электроды от источника питания подают напряжение, требуемое для пробоя межэлектродного промежутка. Согласно первому и третьему вариантам отрицательный полюс источника постоянного напряжения подключают к твердому электроду - катоду, а положительный - к электролиту - аноду. Согласно второму варианту наоборот, положительный полюс источника постоянного напряжения подключают к твердому электроду - аноду, а отрицательный - к электролиту - катоду и на указанные электроды подают напряжение, необходимое для горения отдельных микроразрядов на поверхности твердого электрода. Согласно первому и второму вариантам твердый электрод приводят в контакт с поверхностью электролита для зажигания разряда; а согласно третьему - твердый электрод погружают в раствор электролита на глубину 3 -10 мм. Процесс получения металлического порошка осуществляют при подаче на твердый электрод излучения в виде ультразвуковых акустических колебаний до прекращения горения разряда. Возобновление указанного процесса или его поддержание осуществляют за счет сближения электродов в ручном или автоматическом режиме; при этом процесс получения металлического порошка осуществляют до прекращения горения разряда.

Недостатком данного технического решения является то, что получаемые таким способом частицы в подавляющем объеме порошка не являются сферическими и требуют дополнительной сфероидизации тем или иным способом.

Решаемая техническая задача (технический результат), на решение которой направлено заявляемое изобретение, является обеспечение плазменно-жидкостного распыления металлических изделий 3D-печати в мелкодисперсный порошок для его повторного применения в 3D-печати.

Технический результат в предлагаемом способе плазменно-жидкостного получения металлических порошков из изделий 3D-печати достигается тем, что распыляемое металлическое изделие 3D-печати, которое является анодом предварительно закрепляют и погружают в рабочую емкость с раствором на глубину 2 - 9 мм, в котором раствор является электролитическим катодом, устанавливают напряжение между металлическим анодом, которым является распыляемое металлическое изделие 3D-печати и электролитом-катодом в диапазоне напряжений 300≤U≤1500 В, после зажигания разряда металлический анод поднимают над поверхностью электролита на расстояние 1 - 15 мм в ручном или автоматическом режиме, при этом процесс получения металлического порошка осуществляют до прекращения горения разряда, в качестве электролита применяются растворы солей с водородным показателем 2≤pH≤11.

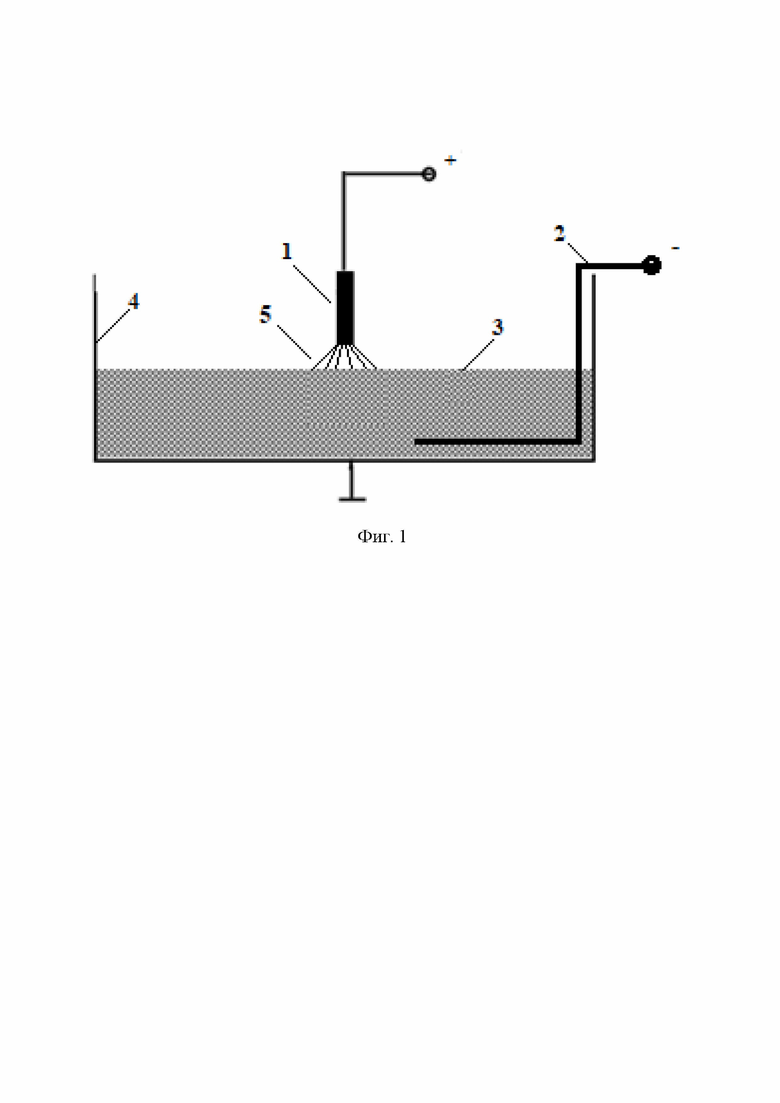

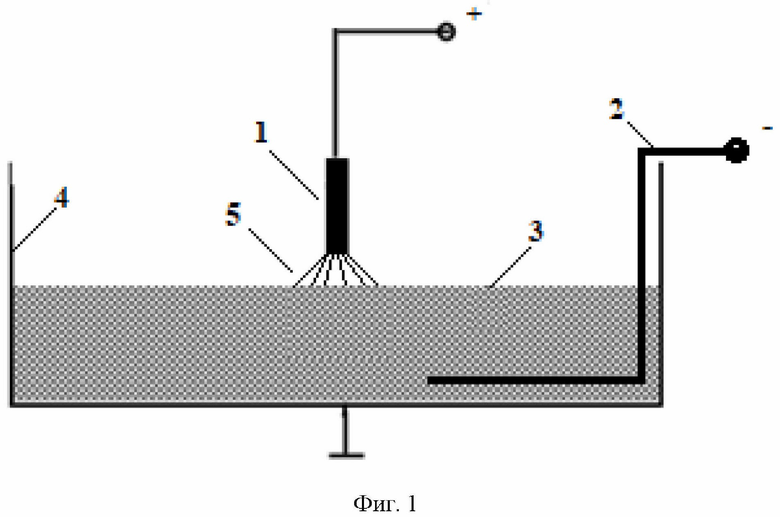

На фиг.1 представлена функциональная схема устройства, в которой осуществляется способ плазменно-жидкостного получения металлических порошков из изделий 3D-печати. Устройство состоит из: 1 - металлического анода, изготовленного с применением технологии 3D-печати; 2 - металлической пластины для повода отрицательного потенциала в электролит; 3 - электролит; 4 - электролитическая ванна; 5 - зона распыления металлического анода электрическим разрядом.

Рассмотрим осуществление предлагаемого способа плазменно-жидкостного получения металлических порошков из изделий 3D-печати, с использованием устройства, изображенной на фиг.1. Зажигают электрический разряд 5 между распыляемым металлическим изделием 3D-печати 1 и электролитическим катодом 3 путем подачи на изделие 1 положительного потенциала, при этом распыляемое изделие 1 закрепляют, погружают в ванну 4 с электролитом 3 на глубину 2 - 9 мм, содержащую металлическую пластину 2 для подвода отрицательного потенциала в электролит 3, устанавливают напряжение в диапазоне 300≤U≤1500 В, после зажигания разряда металлический анод 1 поднимают над поверхностью электролита 3 на расстояние 1 - 15 мм в ручном или автоматическом режиме, при этом процесс получения металлического порошка осуществляют до прекращения горения разряда 5, причем в качестве электролита 3 применяются растворы солей с водородным показателем 2≤pH≤11.

Выбор конкретного значения напряжения, межэлектродного расстояния, состава и концентрации электролита устанавливается исходя из оптимальных условий для плазменно-жидкостного получения металлических порошков из изделий 3D-печати.

Отличительной особенностью способа плазменно-жидкостного получения металлических порошков из изделий 3D-печати является совмещение процессов анодного растворения и эрозионного разрушения металлической поверхности изделия низкотемпературной плазмой электрического разряда. Технологии послойного наращивания и синтеза изделий все чаще замещают собой традиционные методы производства деталей и узлов машин (например, штамповка, литье и др.). Сырьем в технологии 3D-печати металлических изделий является специально подготовленный мелкодисперсный порошок. В этом методе частицы порошка сплавляют последовательными слоями толщиной 80-180 мкм с помощью мощного лазера. В этой связи такие характеристики порошка как текучесть, высокая плотность расположения и сферическая форма частиц крайне важны для обеспечения стабильного и предсказуемого дозирования порошка и формирования слоев. Одной из ключевых проблем является их высокая стоимость, например, цена порошка на основе никеля «Superalloy IN738» может достигать 200 долларов за килограмм, а на основе нержавеющей стали «PH1» превышает 15 долларов за килограмм. Наряду с этим количество брака и неликвида при эксплуатации и изготовлении таких изделий может достигать высоких значений. В совокупности это приводит к увеличению издержек на предприятиях и может обесценивать конкурентные преимущества конечного продукта. Таким образом, поиск новых методов получения мелкодисперсных металлических порошков является актуальной задачей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазменно-ультразвуковой способ получения металлического порошка (варианты) | 2020 |

|

RU2755222C1 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Способ электродугового диспергирования тугоплавкого материала | 2022 |

|

RU2806647C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА (ВАРИАНТЫ) | 2006 |

|

RU2332280C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2486032C1 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОЗОЛЯ | 2016 |

|

RU2650820C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

Изобретение относится к порошковой металлургии, в частности к получению металлических порошков с использованием физических процессов. Может применяться для рециклинга металлических изделий, изготовленных с применением 3D-печати. Распыляемый металлический анод в виде изделия 3D-печати погружают на глубину 2-9 мм в ванну с электролитом в виде раствора солей с водородным показателем 2≤pH≤11, выполняющим функцию катода. Между распыляемым металлическим анодом и катодом устанавливают напряжение в диапазоне 300≤U≤1500 В. После зажигания разряда металлический анод поднимают над поверхностью электролита на расстояние 1-15 мм в ручном или автоматическом режиме, при этом распыление с получением металлического порошка осуществляют до прекращения горения разряда. Обеспечивается получение мелкодисперсного порошка для применения в 3D-печати. 1 ил.

Способ плазменно-жидкостного получения металлического порошка из изделий 3D-печати, включающий погружение распыляемого металлического анода в виде изделия 3D-печати в ванну с электролитом, выполняющим функцию катода, установление напряжения электрического разряда между упомянутыми анодом и катодом путем подачи положительного потенциала на анод и отрицательного потенциала на катод через металлическую пластину, погруженную в ванну с электролитом, с обеспечением зажигания разряда и распыление металлического анода электрическим разрядом, отличающийся тем, что металлический анод погружают в ванну с электролитом на глубину 2-9 мм, в качестве электролита используют растворы солей с водородным показателем 2≤pH≤11, между распыляемым металлическим анодом и катодом устанавливают напряжение в диапазоне 300≤U≤1500 В, а после зажигания разряда металлический анод поднимают над поверхностью электролита на расстояние 1-15 мм в ручном или автоматическом режиме, при этом распыление с получением металлического порошка осуществляют до прекращения горения разряда.

| Плазменно-ультразвуковой способ получения металлического порошка (варианты) | 2020 |

|

RU2755222C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА (ВАРИАНТЫ) | 2006 |

|

RU2332280C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2486032C1 |

| US 2012318678 A1, 20.12.2012 | |||

| KR 101082124 B1, 10.11.2011 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2023-08-30—Публикация

2022-06-23—Подача