Изобретение относится к производству порошков тугоплавких металлов и их сплавов и может быть использовано для получения сырья твёрдосплавных изделий и наплавных покрытий.

Известны различные способы получения порошков материалов диспергированием расплава, при которых для образования мелкодисперсных частиц на расплав металла воздействуют центробежными силами или потоком энергоносителя (газа или жидкости) [1], [2], [3], [4].

По патенту [1] твёрдый сыпучий материал подают во вращающийся тигель и расплавляют плазменной дугой между тиглем и катодом плазменно-дугового источника нагрева, а полученный расплав распыляют центробежными силами, возникающими при вращении тигля, до образования мелких капель, которые кристаллизуются при охлаждении. Недостатками известного способа являются ограничение возможности получения мелкодисперсных частиц, так как средний размер частиц порошка составляет 0,3…0,2 мкм при частоте вращения тигля от 3000 до 5000 мин-1 и высокая степень неоднородности фракционного состава порошков.

В способе по патенту [2] создают вакуумно-дуговой разряд, а катод используют из металла используемого порошка. Испаряют металл и конденсируют пары металла на охлаждающую подложку, а температуру в катодном пятне обеспечивают путем регулирования тока разряда импульсного источника питания. Кратковременное увеличение температуры катодного пятна способствует более интенсивному испарению материала катода и позволяет получить частицы порошка с размерами от нескольких микрометров до долей микрометра. Недостатком способа является проблемный характер получений сфероидальных частиц, так как при ударе о массивную подложку частицы с размерами от нескольких микрометров и менее получают полусферическую форму, а более крупные частицы приобретают почти плоскую среднюю область, окруженную более высоким кольцом расплавленного металла.

В устройстве по патенту [3] реализуют технологию получения порошка, в которой в качестве расходуемого электрода (катода) используют проволоку, а второй неподвижный электрод выполняют в виде втулки с внутренними встречно направляемыми коническими поверхностями, образующими камеру распыления. При сближении электродов возникает электродуговой разряд, что приводит к плавлению и испарению расходуемого электрода (проволоки). Диспергирующий поток инертного газа отрывает капли металла от торца проволоки. Капли и пары металла проходят через плазменную дугу и приобретают сферическую форму под действием сил поверхностного натяжения, охлаждаются в потоке диспергирующего газа и кристаллизируются. Размер капель зависит от параметров сопла, через который подают диспергирующий газ, расстояния до торца проволоки (электрода). Соотношение капель и паров в камере распыления зависит от мощности плазменной дуги, скорости подачи проволоки, давлении газа в камере распыления.

Недостатком этой технологии является высокая неоднородность частиц получаемого порошка, что обусловлено широким диапазоном рассеяния размеров частиц при распылении парокапельной смеси металла потоком газа и различных условий кристаллизации частиц из пара и жидкой фазы распыленного металла.

При реализации способа [4], после плазменно-дугового плавления расходуемого электрода, производят распыление расплава центробежными силами, а также осуществляют дополнительно прогрев расплава в тигле плазменной струей, недостатком является высокий размах фракционного состава порошков. Это связано со значительным расстоянием от зоны плавления металла до кромки распылителя, где происходит отрыв капель расплава под действием центробежных сил. Перемещение расплавленного металла к периферии вращающегося дискового распылителя на расстояние, многократно превышающее толщину минимального слоя металла, приводит его неравномерному охлаждению и сопровождается различными условиями формирования размеров частиц. Кроме того, на формирование ультрадисперсных частиц металла с размерами 0,8…10 мкм существенное влияние оказывают погрешности формы поверхностей, образующих кромку, с которой происходит отрыв капель расплава, сопоставимые с размерами

частиц порошка. Поскольку диспергирование расплавленного металла происходит по всему периметру дискового распылителя, это нарушает стабильность процесса отрыва капель расплава с различных участков кромки и приводит к образованию частиц порошка различных размеров и формы в процессе диспергирования и последующей кристаллизации капель металла после отрыва с кромки распылителя.

Наиболее близким заявляемому изобретению является способ получения порошков металлов [4], при котором торец вращающегося разрушаемого электрода 2 (анода) подают к поверхности вращающегося неразрушаемого электрода выполненного в виде кольца 1 (катода) до появления электрической дуги с последующим распылением расплава центробежными силами, регламентируя скорость и направление вращения. Оси электродов располагают таким образом, чтобы край торца разрушаемого электрода совпадал с наружной границей неразрушаемого кольцевого электрода 1. Скорости вращения электродов регламентированы из условия локализации зоны кристаллизации капель вне поверхности электродов, а мощность ограничена из учета минимизации парообразования материала расплава в зоне дуги [6].

Недостатком прототипа является, во-первых, большая площадь катодного пятна, обусловленная характером контактирования электродов по площади. Фактически пятно по площади равно площади торца разрушаемого электрода.

Контакт по всей площади торца вращающегося неразрушаемого электрода при формировании дуги ведет к разнонаправленности скоростей точек торца разрушаемого электрода и точек поверхности кольца неразрушаемого электрода. На одной части торца разрушаемого электрода скорости сонаправлены, на другой – противонаправлены [7]. А поскольку скорость перемещения капель расплава по поверхности неразрушаемого электрода зависит от суммы упомянутых скоростей, это в свою очередь обуславливает неравномерность формирования слоя расплава и условий последующего его диспергирования.

Во-вторых, контакт по большой площади требует значительной силы тока для расплавления тугоплавких материалов. Плотность тока в подобных процессах составляет от 10…12 А/мм2. Большая площадь катодного и анодного пятен также определяет существенные проблемы с равномерностью температурных полей по зоне, в которой происходит расплавление разрушаемого электрода.

Все это в целом определяет неоднородность как структурных характеристик материала частиц порошка, так и рассеяние абсолютных размеров частиц.

Решением проблемы является формирование катодного пятна линейного характера и, соответственно, минимизация размеров зоны расплава.

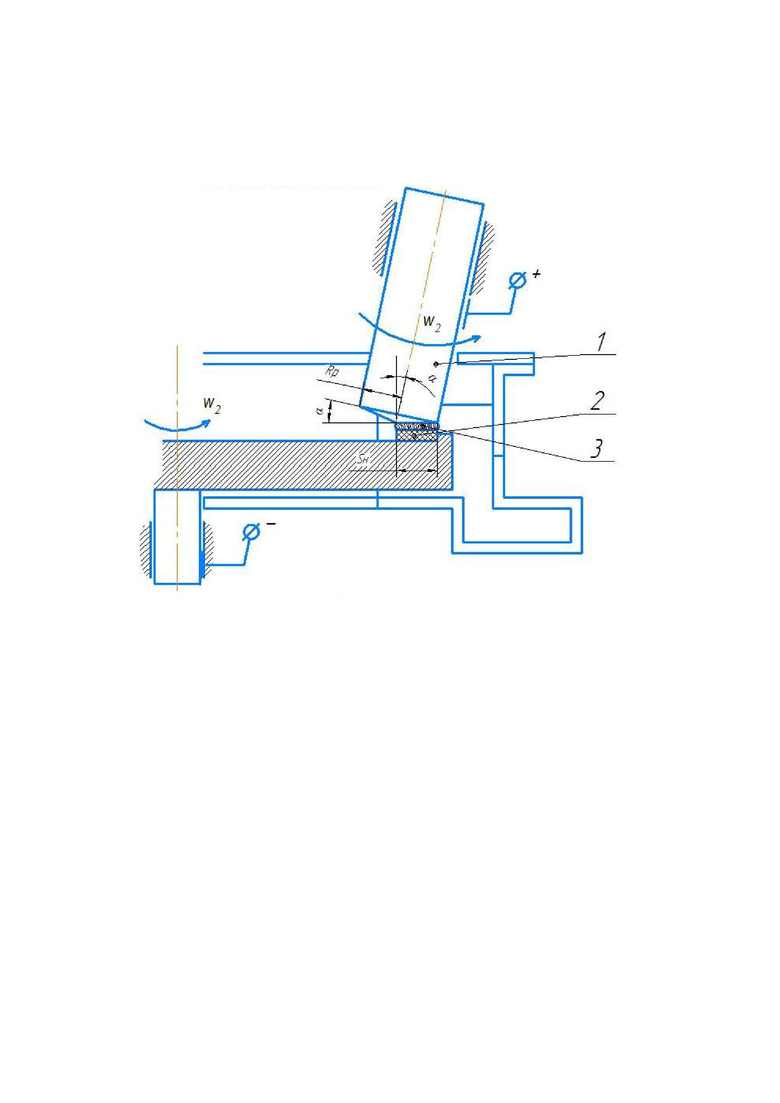

Технический результат достигается тем, что подают разрушаемый электрод, выполненный в виде стержня из материала получаемого порошка, к поверхности вращающегося неразрушаемого электрода, выполненного в виде кольца, до появления электрической дуги между электродами с образованием и распылением расплава под действием центробежных сил до образования мелкодисперсных капель с их кристаллизацией при охлаждении в полете, при этом сообщают вращение в одинаковом направлении неразрушаемому электроду вокруг собственной оси с угловой скоростью ω1, а разрушаемому электроду - с угловой скоростью ω2, причем оси электродов располагают таким образом, чтобы край границы зоны электродугового расплава материала разрушаемого электрода совпадал с наружной границей неразрушаемого электрода, при этом согласно изобретению, ось разрушаемого электрода 1 (фиг.1) наклонена под углом к нормали поверхности неразрушаемого электрода 2 под углом α, град, соответствующим условию

12≤ α ≤cos-1 Rp/Sн,

где Rp – радиус разрушаемого электрода, мм, Sн – ширина кольца неразрушаемого электрода, мм.

При этом на торце вращающегося разрушаемого электрода формируется конус, который по образующей контактирует с поверхностью неразрушаемого электрода. Таким образом, формируется зона линейного контакта. Фактически контактная зона представляет собой прямоугольник, с длиной, равной образующей конуса на торце вращающегося разрушаемого электрода, и очень небольшой шириной, причем ширина зоны зависит от множества факторов. Контакт и формирование дуги 3 происходит только по нижней образующей конуса. Векторы скорости точек линии контакта разрушаемого и неразрушаемого электродов сонаправлены между собой.

При превышении максимального значения угла разрушаемый электрод не полностью плавится при контакте, поскольку длина образующей конуса, по которой происходит контакт, превышает ширину кольца неразрушаемого электрода. Уменьшение величины угла наклона менее 12° приводит к возникновению электрической дуги в зоне, обратной образующей конуса разрушаемого электрода. Это приводит к неопределенности процесса разрушения электрода, появлению противонаправленных скоростей и, соответственно росту размера размеров формируемых капель расплава и, соответственно, частиц.

Пример

Для изготовления мелкодисперсного порошка тугоплавкого материала модельным материалом разрушаемого электрода служил спеченный нешлифованный карбидный стержень ВК6 диаметром 5,94 мм, ширина кольцевого электрода 7,1 мм подача электрода S=0,008 мм/об, обороты 800 мин-1 , напряжение дуги 36-40В.

В случае размещения оси разрушаемого электрода перпендикулярно плоскости кольца неразрушаемого электрода, сила тока, необходимая для устойчивого плавления составила около 325 А. Диапазон диаметров полученных частиц от 4 до 52 мкм. При наклоне оси разрушаемого электрода на угол 14,5 градусов сила тока, необходимая для устойчивого плавления составила около 30А. Диапазон диаметров частиц от 6 до 27 мкм.

При уменьшении угла до 11 градусов сила тока, необходимая для устойчивого плавления выросла до 80А, диапазон диаметров частиц составил от 6 до 48 мкм. Таким образом, несоблюдение указанного в формуле минимального значения угла наклона, привело к резкому росту потребляемой мощности и росту размаха размеров частиц.

Граничное значение максимального угла наклона электрода составило

При увеличении угла наклона до 70° произошло разрушение внешней кромки кольца неразрушаемого электрода. Несоблюдение указанного в формуле максимального значения угла наклона, привело к неосуществимости процесса Проведение эксперимента прекращено.

По сравнению с прототипом значительно повысилась однородность размеров частиц основной фракции и снизилась мощность, потребляемая дугой, что обеспечило лучшие условия управления при отработке технологического процесса.

Источники информации

1. Патент РФ № 2446915, В22F 9/10. Способ получения порошка тугоплавкого материала и устройство для его осуществления / А.Ю. Вахрушин, Б.В. Сафронов, А.П. Чуканов, Р.А. Шевченко // Опубл. 10.04.2012, БИ №10.

2. Патент РФ № 2395369, В22F 9/12. Способ получения мелкодисперсных порошков / А.А. Лисенков, В.Т. Барченко, В.Д. Гончаров, В.Д. Гончаров, С.В. Гончаров, И.Г. Скачек // Опубл. 27.07.2012, БИ №21.

3. Патент РФ № 2708200, В22F 9/12 Плазменно-дуговой реактор с расходуемым катодом для получения порошков металлов, сплавов и их химических соединений / О.А. Чухланцев, Д.О. Чухланцев, В.И. Ясевич // Опубл. 05.12.2019, БИ №34.

4. Патент РФ № 2173609, В22F 9/08 Способ получения порошков высокореакционных металлов и сплавов и устройство для его осуществления / Н.Ф. Аношкин, А.Ф. Егоров, В.Т. Мусиенко, А.В. Александров // Опубл. 20.09.2001, БИ №26.

5. Патент РФ № 2746197, В22F 9/10, В22F 9/14. Способ получения мелкодисперсного порошка тугоплавкого материала / Зверовщиков А.Е., Зверовщиков В.З., Колмаков К.М., Борисов Д.А.// Опубл. 08.04.2021, БИ №10.

6. Д.Л. Ревизников, В.В. Русаков «Теплообмен и кинетика кристаллизации частиц расплава при интенсивном охлаждении» (Матем. моделирование, 1999, том 11, номер 2, 55–64).

7. Оценка кинематики технологического способа электродуговой сфероидизации металлических порошков/ А.Е. Зверовщиков, И.Е. Дадушкин, В.Н. Беспятов/ Техника и технология современных производств. – Пенза: Приволжский Дом знаний, 2019. - 124 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Способ плазменно-жидкостного получения металлических порошков из изделий 3D-печати | 2022 |

|

RU2802608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

Изобретение относится к порошковой металлургии и предназначено для получения мелкодисперсного порошка тугоплавкого материала. Способ включает подачу разрушаемого электрода, выполненного в виде стержня из материала получаемого порошка, к поверхности вращающегося неразрушаемого электрода, выполненного в виде кольца, до появления электрической дуги между электродами с образованием и распылением расплава под действием центробежных сил до образования капель; кристаллизацию капель при охлаждении в полете. При этом сообщают вращение в одинаковом направлении неразрушаемому электроду вокруг собственной оси с угловой скоростью ω1, а разрушаемому электроду - с угловой скоростью ω2. Причем оси электродов располагают таким образом, чтобы край границы зоны электродугового расплава материала разрушаемого электрода совпадал с наружной границей неразрушаемого электрода. При этом ось разрушаемого электрода наклонена под углом к нормали поверхности неразрушаемого электрода под углом α, град, соответствующим условию: 12≤ α ≤cos-1 Rp/Sн , где Rp - радиус разрушаемого электрода, мм, Sн - ширина кольца неразрушаемого электрода, мм. Обеспечивается однородность размеров частиц, снижение мощности, потребляемой дугой. 1 ил., 1 пр.

Способ получения мелкодисперсного порошка тугоплавкого материала, включающий подачу разрушаемого электрода, выполненного в виде стержня из материала получаемого порошка, к поверхности вращающегося неразрушаемого электрода, выполненного в виде кольца, до появления электрической дуги между электродами с образованием и распылением расплава под действием центробежных сил до образования мелкодисперсных капель с их кристаллизацией при охлаждении в полете, при этом сообщают вращение в одинаковом направлении неразрушаемому электроду вокруг собственной оси с угловой скоростью ω1, а разрушаемому электроду - с угловой скоростью ω2, причем оси электродов располагают таким образом, чтобы край границы зоны электродугового расплава материала разрушаемого электрода совпадал с наружной границей неразрушаемого электрода, отличающийся тем, что ось разрушаемого электрода наклонена под углом к нормали поверхности неразрушаемого электрода под углом α, град, соответствующим условию

12≤ α ≤cos-1 Rp/Sн ,

где Rp – радиус разрушаемого электрода, мм, Sн – ширина кольца неразрушаемого электрода, мм.

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| RU 2754226 C1, 30.08.2021 | |||

| Эластичная шнуровка из резиновой и т.п. лент, шнурков и т.п. для обуви и других предметов одежды | 1927 |

|

SU16551A1 |

| СПОСОБ РЕКОНСТРУКЦИИ ВЕРТЛУЖНОЙ ВПАДИНЫ ПРИ ДИСПЛАЗИИ ТАЗОБЕДРЕННОГО СУСТАВА | 2013 |

|

RU2538239C1 |

| JP 62024482 B, 28.05.1987 | |||

| JP 62080204 A, 13.04.1987 | |||

| US 5147448 A1, 15.09.1992. | |||

Авторы

Даты

2023-11-02—Публикация

2022-02-01—Подача