Изобретение относится к производству порошков тугоплавких металлов и их сплавов и может быть использовано для получения сырья твёрдосплавных изделий и износостойких наплавных покрытий методами порошковой металлургии.

Известны различные способы и устройства для получения порошков материалов диспергированием расплава, при которых для образования мелкодисперсных частиц на расплав металла воздействуют центробежными силами или потоком энергоносителя (газа или жидкости) [1], [2], [3].

По патенту [1] твёрдый сыпучий материал подают во вращающийся тигель и расплавляют плазменной дугой между тиглем и катодом плазменно-дугового источника нагрева, а полученный расплав распыляют центробежными силами, возникающими при вращении тигля, до образования мелких капель, которые кристаллизуются при охлаждении. Недостатками известного способа являются ограничение возможности получения мелкодисперсных частиц, так как средний размер частиц порошка составляет 0,3…0,2мкм при частоте вращения тигля от 3000 до 5000 мин-1 и высокая степень неоднородности фракционного состава порошков.

В способе по патенту [2] создают вакуумно-дуговой разряд, а катод используют из металла используемого порошка. Испаряют металл и конденсируют пары металла на охлаждающую подложку, а температуру в катодном пятне обеспечивают путем регулирования тока разряда импульсного источника питания. Кратковременное увеличение температуры катодного пятна способствует более интенсивному испарению материала катода и позволяет получить частицы порошка с размерами от нескольких микрометров до долей микрометра. Недостатком способа является проблемный характер получений сфероидальных частиц, так как при ударе о массивную подложку частицы с размерами от нескольких микрометров и менее получают полусферическую форму, а более крупные частицы приобретают почти плоскую среднюю область, окруженную более высоким кольцом расплавленного металла.

В устройстве по патенту [3] реализуют технологию получения порошка, в которой в качестве расходуемого электрода (катода) используют проволоку, а второй неподвижный электрод выполняют в виде втулки с внутренними встречно направляемыми коническими поверхностями, образующими камеру распыления. При сближении электродов возникает электродуговой разряд, что приводит к плавлению и испарению расходуемого электрода (проволоки). Диспергирующий поток инертного газа отрывает капли металла от торца проволоки. Капли и пары металла проходят через плазменную дугу и приобретают сферическую форму под действием сил поверхностного натяжения, охлаждаются в потоке диспергирующего газа и кристаллизируются. Размер капель зависит от параметров сопла, через который подают диспергирующий газ, расстояния до торца проволоки (электрода). Соотношение капель и паров в камере распыления зависит от мощности плазменной дуги, скорости подачи проволоки, давлении газа в камере распыления.

Недостатком этой технологии является высокая неоднородность частиц получаемого порошка, что обусловлено широким диапазоном рассеяния размеров частиц при распылении парокапельной смеси металла потоком газа и различных условий кристаллизации частиц из пара и жидкой фазы распыленного металла.

Наиболее близким заявляемому изобретению является способ получения порошков металлов [4], при котором осуществляют плазменно-дуговое плавление расходуемого электрода, подают расплавленный металл из тигля на быстровращающийся распылитель и производят распыление расплава центробежными силами, а также осуществляют дополнительно прогрев расплава в тигле плазменной струей.

Недостатком прототипа является высокий размах фракционного состава порошков. Это связано со значительным расстоянием от зоны плавления металла до кромки распылителя, где происходит отрыв капель расплава под действием центробежных сил. Перемещение расплавленного металла к периферии вращающегося дискового распылителя на расстояние, многократно превышающее толщину минимального слоя металла, приводит его неравномерному охлаждению м сопровождается различными условиями формирования размеров частиц при диспергировании после отрыва от кромки распылителя. Кроме того, на формирование ультрадисперсных частиц металла с размерами 0,8…10 мкм существенное влияние оказывают погрешности формы и микрорельеф поверхностей образующий кромку распылителя, с которой происходит отрыв капель расплава, сопоставимых с размерами частиц порошка. Погрешности формы и микрорельеф поверхности кромки диска, когда диспергирование расплавленного металла происходит по всему периметру дискового распылителя, нарушает стабильность процесса отрыва капель расплава с различных участков кромки. Это приводит к образованию частиц порошка различных размеров и формы в процессе диспергирования и последующей кристаллизации капель металла после отрыва с кромки распылителя и полете в среде инертного газа.

Указанные недостатки принципиально ограничивают область применения известных способов получения мелкодисперсных порошков для изготовления ответственных твердосплавных изделий или нанесения тонких износостойких покрытий.

Техническим результатом заявляемого изобретения является повышение качества получаемого порошка путем получения однородных частиц со стабильными размерами и формой и снижение тепловых потерь за счет ограничения мощности электрической дуги.

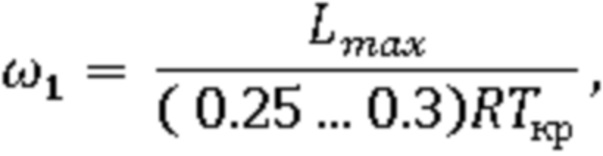

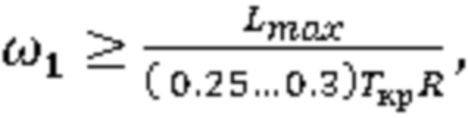

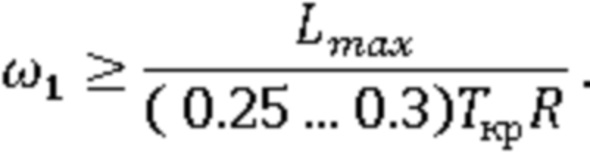

Технический результат достигается тем, что неразрушаемому электроду (катоду), выполненному в виде кольца, установленного на диске, сообщают вращение вокруг собственной оси с угловой скоростью ω1, а разрушаемому электроду (аноду), выполненному в форме стержня, с угловой скоростью ω2 в одинаковом направлении, причем оси электродов располагают таким образом, чтобы край границы зоны электродугового расплава металла стержня совпадал с наружной границей неразрушаемого кольцевого электрода, а его угловую скорость ω1 задают из условия:

где R - расстояние от оси вращения катода до границы отрыва частиц металла с кромки, т.е. наружный радиус катода);  - максимальное расстояние от границы зоны расплава до границы отрыва капель расплавленного металла анода с периферийной кромки катода, м; Ткр - время кристаллизации капель расплава,

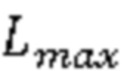

- максимальное расстояние от границы зоны расплава до границы отрыва капель расплавленного металла анода с периферийной кромки катода, м; Ткр - время кристаллизации капель расплава,

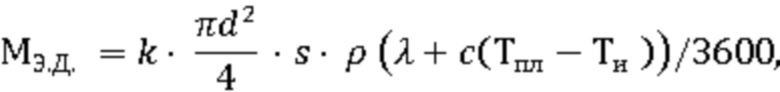

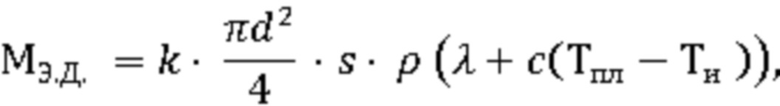

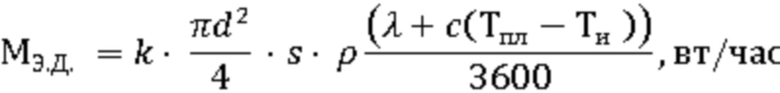

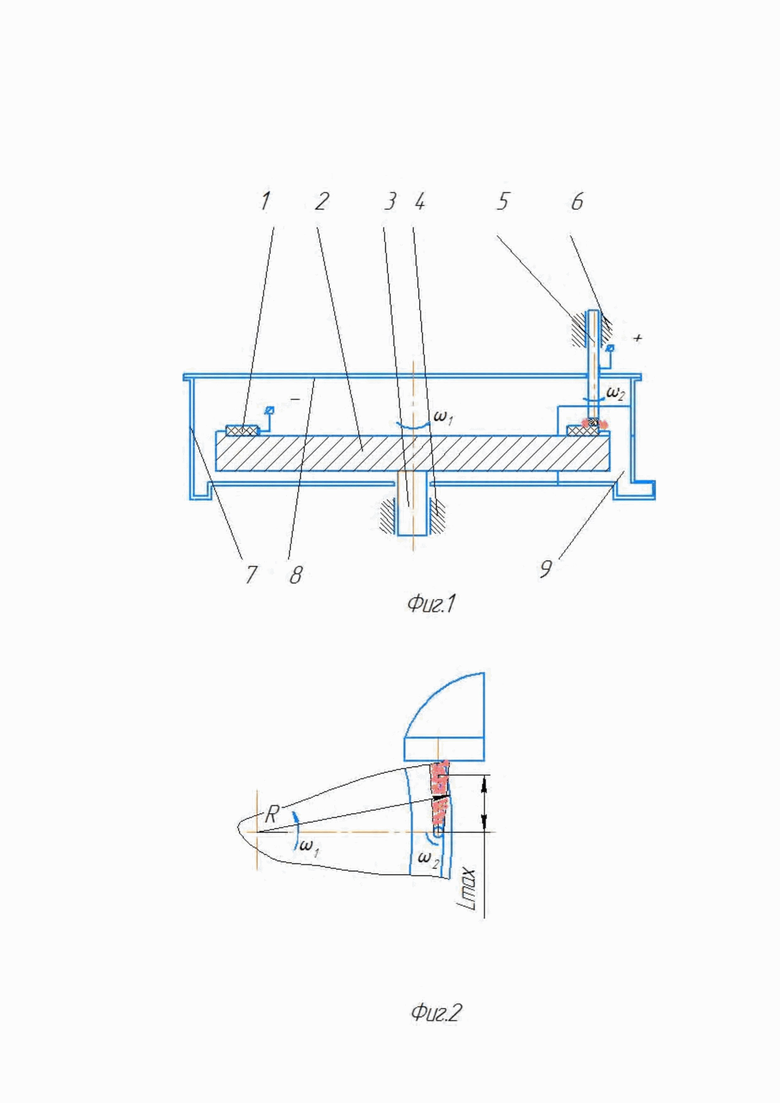

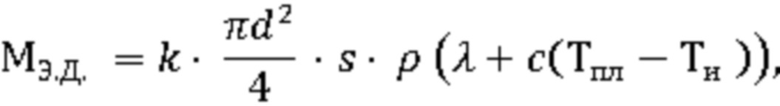

а мощность электрической дуги МЭ.Д., необходимой для расплавления материала разрушаемого электрода, определяют по соотношению:

где k - коэффициент устойчивости процесса плавления;

d- диаметр разрушаемого электрода (стержня);

S - осевая подача электрода;

ρ - плотность диспергируемого материала;

λ - теплота плавления материала электрода;

Тпл - температура плавления материала электрода;

Ти - исходная температура электрода;

c - средняя удельная теплоемкость материала электрода(стержня) в рассматриваемом диапазоне температур.

Разработанный способ позволяет получить более однородные частицы порошка, как по размерам и форме, так и по стабильности структуры материала частиц, так как зона расплава разрушаемого электрода расположена вплотную к кромке неразрушаемого электрода, которому вместе с диском сообщают вращение с угловой скоростью, достаточной для формирования на поверхности распыляемого слоя расплава металла толщиной 4…6 мкм.

Вращение разрушаемого электрода (стержня) вокруг собственной оси позволяет стабилизировать электрическую дугу между электродами и нивелировать влияние структурной неоднородности материала разрушаемого электрода на устойчивость дуги. Длина участка дуги, где происходит отрыв частиц расплава с поверхности кольцевого электрода составляет не более 15…20% от общей длины окружности неразрушаемого электрода, что предотвращает образование на кромке электрода застывшей массы расплава, так называемой «бороды», которая нарушает стабильный процесс распыления и приводит к появлению в порошке крупных оплавленных частиц неправильной формы. Предлагаемое в способе техническое решение дает возможность сформировать факел распыляемых частиц с небольшим углом рассеивания и позволяет стабилизировать условия кристаллизации мелкодисперсных капель металла и однородность фракционного состава получаемого порошка.

Температура электрической дуги между электродами, при которой происходит разрушение расплавляемого стержня (анода), всегда превышает температуру плавления материала электрода, что приводит к частичному испарению материала. Испарение металла разрушаемого электрода при получении порошка приводит к появлению частиц мелкой фракции в результате конденсации паровой фазы металла в инертном газе. Размеры этих частиц находятся в диапазоне от 10 до 50 нм. Небольшое количество мелких частиц в составе порошка обычно располагается в поровом пространстве между более крупными частицами основной фракции и, как правило, не ухудшает, а в ряде случаев даже повышает физико-механические характеристики материала твердосплавных изделий, полученных спеканием. Однако, превышение содержания объемной доли частиц мелкой фракции в общем объеме порошка свыше 10…15% (при сферической форме частиц порошка) недопустимо, так как сопровождается появлением агломерационных дефектов при изготовлении изделий.

Поэтому для уменьшения в порошке объемной доли частиц мелкой фракции в заявляемом способе предлагается мощность электрической дуги, необходимой для плавления стержня расходуемого электрода, определять по расчетному соотношению, в котором коэффициентом устойчивости k ограничивают мощность дуги величиной, достаточной для испарения не более чем 9% (по объему) материала электрода после расплавления, т.е. принимают k = 1,09.

При несоблюдении этого условия объемная доля мелких частиц будет превышать объем порового пространства между частицами основной фракции, что приведет к появлению дефектов на операциях прессования и спекания порошковых материалов, применяемых для изготовления изделий.

Технических решений с указанными отличительными признаками в патентных и научно-технических источниках информации не обнаружено, следовательно, заявляемый способ обладает существенными отличиями.

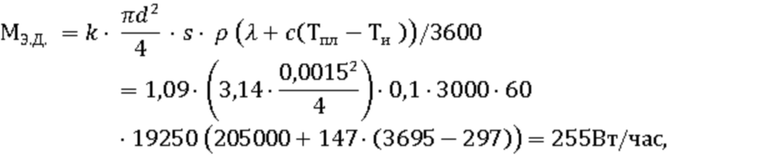

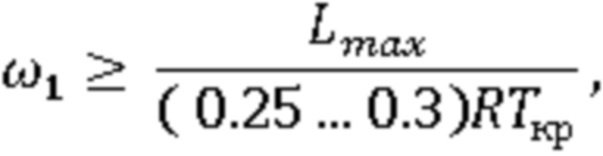

Принципиальная схема реализации способа приведена на фиг. 1, а на фиг. 2 показан фрагмент вида сверху с факелом распыления расплавленных частиц.

Предлагаемый способ поясняется конструктивной схемой (фиг.1). Неразрушаемый электрод 1, выполненный в форме кольца из графита, устанавливают на диск 2, закрепленный на валу 3, который смонтирован с возможностью вращения в подшипнике 4. Разрушаемый электрод 5 из тугоплавкого материала выполнен в форме цилиндрического стержня и установлен с возможностью вращения вокруг собственной оси в опоре 6 и осевого перемещения для сближения с электродом 1. Электроды размещают в камере 7, которая предназначена для заполнения инертным газом, на пример аргоном, и сбора порошка. Камера 7 снабжена крышкой 8 и съемным поддоном 9. Неразрушаемый электрод 1 соединен с отрицательным полюсом источника питания (на схеме не показан), т.е. является катодом, а разрушаемый электрод 2 - с положительным полюсом, т.е. представляет собой анод электрической цепи.

Способ осуществляют следующим образом. В камеру 1 подают инертный газ. Перемещают разрушаемый электрод 5 к неразрушаемому (графитовому) электроду 1 до возникновения электрической дуги между электродами. Включают рабочую осевую подачу S электрода 5 для поддержания электрической дуги, одновременно сообщают электроду 1, установленному на диске 2 вращение от вала 3 с угловой скоростью ω1 в опоре 4 (привод вращения вала на схеме не показан) и разрушаемому электроду 5 вращения вокруг собственной оси в опоре 6 с угловой скоростью ω2 в одинаковом направлении, например, против часовой стрелки как показано на схеме.

Под действием электрической дуги металл на разрушаемом электроде 5 разрушается. Образовавшийся расплав под действием центробежных сил, возникающих при вращении диска 2 смещается к периферийной кромке кольцевого электрода 1 и срывается с нее в виде мелких капель, которые распыляются, приобретают сферическую форму, охлаждаются и кристаллизуются в полете в атмосфере инертного газа в камере 7. Образовавшийся порошок попадает в ловушку 9, соответствующую размерам факела распыления.

Если учесть, что скорость частиц расплавленного металла в момент отрыва от поверхности катода ʋ0 = ω1R, то угловую скорость вращения электрода 1 с диском 2 определяют по выражению (фиг. 2)

рад/с,

рад/с,

где, R - радиус (наружный) кольцевого электрода (катода), м;

- максимальное расстояние от границы зоны расплава до точки отрыва капель расплавленного металла (анода) с периферийной кромки катода, м; Ткр - время кристаллизации, с.

- максимальное расстояние от границы зоны расплава до точки отрыва капель расплавленного металла (анода) с периферийной кромки катода, м; Ткр - время кристаллизации, с.

Перемещение расплавленного металла расходуемого электрода в виде жидкости или капель по поверхности неразрушаемого электрода приводит к охлаждению частиц металла. Установлено, что время движения частиц металла по поверхности распылителя не должно превышать 30 % времени фазового перехода капель металла из жидкого состояния . Это время зависит от ʋ0 - скорости перемещения частиц (капель) расплавленного металла в момент отрыва от поверхности катода и длины  перемещения частиц металла по поверхности центробежного распылителя (кольцевого электрода). Поэтому, условие для ω1, позволяет избежать наращивания остывших частиц на кромке распылителя, в виде так называемой «бороды».

перемещения частиц металла по поверхности центробежного распылителя (кольцевого электрода). Поэтому, условие для ω1, позволяет избежать наращивания остывших частиц на кромке распылителя, в виде так называемой «бороды».

Сообщение разрушаемому электроду (стержню) вращения вокруг собственной оси способствует сохранению стабильной формы катодного пятна дуги и формы поверхности контакта разрушаемого электрода в зоне отрыва капель металла. Вращение разрушаемого электрода обеспечивает стабильное условие горения дуги в зоне катодного пятна, нивелируя различия в структуре материала разрушаемого электрода

Одностороннее направление движения разрушаемого электрода (анода) и неразрушаемого электрода (катода) позволяет сократить длину дуги кромки кольцевого электрода, с которой происходит отрыв капель расплавленного металла до 15…20% от общей длины периферийной кромки, что позволяет повысить стабильность размеров частиц порошка. Длина границы участка, где происходит сход частиц расплава, составляет не более 15…20 % от общей длины периферийной кромки неразрушаемого электрода и имеет стабильную в динамике геометрию, поскольку неразрушаемый электрод вращается с высокой скоростью, обладает гироскопическим моментом. Погрешности геометрии кромки, различные на ее участках при измерении в статике, при вращении электрода образуют усредненную погрешность кромки на участке схода расплава с кромки (диспергирования). В целом, при одинаковой точности изготовления кромки, динамическая погрешность положения кромки в предлагаемом способе несколько выше, однако, она неизменна для всего сходящего с кромки потока материала.

Для уменьшения в составе порошка мелких частиц, которые возникают при конденсации паров металла, необходимо ограничить мощность электрической дуги, чтобы снизить испарение металла при плавлении анода.

Установлено, что объем испаряемого металла не должен превышать 9 % общего объема расплавленного металла, так как это позволит уменьшить содержание частиц мелкой фракции в получаемом порошке и предотвратить появление дефектов при изготовлении изделий в процессе прессования и спекания порошков.

Поэтому мощность электрической дуги следует определять по соотношению

или , для мощности, потребляемой в час

где k - коэффициент устойчивости процесса плавления (принимают равным 1,09);

d - диаметр стержня разрушаемого электрода, м;

s - осевая подача электрода для поддержания дуги, м/ч;

ρ - плотность материала электрода (анода), кг/м3;

λ - теплота плавления материала разрушаемого электрода, Дж/кг;

Т пл и Ти - температура плавления и исходная температура разрушаемого электрода, K;

c - средняя удельная теплоемкость материала электрода (стержня) в рассматриваемом диапазоне температур, Дж/(кг⋅К).

При превышении этой мощности стремительно возрастает объем испаряемого металла, и, соответственно, увеличивается сверх допустимой величины количество частиц мелкой фракции в объеме порошка.

При изготовлении изделий из такого порошка методом прессования с последующим спеканием объем, занимаемой частицей мелкой фракции, превысит объем порового пространства между частицами основной фракции порошка, что приведет к появлению дефектов. Так установлено, что при возрастании объемной доли частиц мелкой фракции до 10…12% в общем объеме порошка (при сферической форме частиц основной фракции) при изготовлении изделий устойчиво проявляются агломерационные дефекты в процессе прессования и спекания. Поэтому необходимо ограничивать избыточную мощность дуги, позволяющую испарять металл, величиной не более 9% от мощности нагрева и плавления.

Перемещение разрушаемого электрода с осевой подачи S в течение всего цикла обработки обеспечивает стабильное горение электрической дуги до полного расплавления электрода. Затем процесс останавливают, устанавливают новый электрод 5 и повторяют процесс получения порошка. По мере заполнения ловушки 9 производят выгрузку порошка.

Пример. Для изготовления мелкодисперсного порошка тугоплавкого материала модельным материалом разрушаемого электрода служила вольфрамовая проволока ВРН-П-А-1500 ГОСТ 18903-73 диаметром 1.5 мм, подача электрода S=0,1 мм/об, обороты 3000 мин-1.

Для вольфрама принималась теплота плавления λ =205000 Дж/кг, теплоемкость С = 147 Дж / (кг К), температура плавления Тпл = 3422°С, исходная температура электрода Ти = 24°С, плотность материала ρ = 19250 кг/м3.

Время кристаллизации частицы размером 10 мкм, как минимально возможной при данных условиях диспергирования Ткр = 0,01 с определялось по материалам [5]

Соответствие угловой скорости ω1 вращения неразрушаемого электрода с диском условию

проверялось для скорости 261,5с-1 варьированием R путем смещения разрушаемого электрода, поскольку угловую скорость изменить на имеющемся оборудовании было проблематично. При размещении зоны контакта разрушаемого электрода на периферии неразрушаемого кольцевого электрода R=0,115м, скорость отрыва ʋ0=30,1 м/с, допустимый путь в контакте с электродом Lmax =0,09м, фактический путь 0,03м, в таких условиях «борода» на периферии кромки не образовывалась, формирование частиц было стабильным.

При размещении разрушаемого электрода ближе к оси графитового электрода, R=0,092м, скорость отрыва капель расплава ʋ0=24,07м/с, допустимый путь в контакте с электродом Lmax =0,072м, фактический путь 0,077м. Условие для ω1 при этом не выполняется, наблюдалось формирование «бороды», что привело к появлению агломерированных частиц порошка неправильной формы размером до 170мкм.

Допустимую часовую мощность электрической дуги, достаточного для расплавления вольфрамового стержня при минимальном парообразовании находят по выражению:

где d- диаметр разрушаемого электрода, м, S - часовая подача электрода в зону дуги, м/ч, ρ - плотность диспергируемого материала, кг/м3, λ - теплота плавления диспергируемого материала Дж/кг, Тпл - температура плавления , K, Тисх - исходная температура стержня, K, С - средняя удельная теплоемкость материала в интервале указанных температур Дж/кг*К.

Изменение мощности электрической дуги осуществлялось регулированием величины постоянного тока. При мощности электрической дуги, соответствующей расчетной величине, ток 9,1 А получен достаточно однородный порошковый материал с размерами частиц от 6,4 мкм до 43,9 мкм. Мелкие фракции в составе порошка практически отсутствовали (отмечалось наличие лишь единичных частиц).

При мощности дуги, превышающей расчетное значение, ток 9,7А происходит испарение значительной части расплавленного металла, что, в результате конденсации паров, приводит к образованию порошка с размерами частиц от 0,05 мкм до 51,3 мкм и сопровождается появлением избыточного количества мелких фракций в объеме порошка.

По сравнению с прототипом значительно повысилась однородность размеров частиц основной фракции и уменьшилась их дисперсность.

Источники информации, принятые во внимание.

1. Патент РФ № 2446 915 B22F 9/10. Способ получения порошка тугоплавкого материала и устройство для его осуществления / А.Ю.Вахрушин, Б.В.Сафронов, А.П.Чуканов, Р.А.Шевченко // Опубл. 10.04.2012 в БИ №10.

2. Патент РФ № 2395 369 B22F 9/12. Способ получения мелкодисперсных порошков / А.А.Лисенков, В.Т.Барченко, В.Д.Гончаров, В.Д.Гончаров, С.В.Гончаров, И.Г.Скачек // Опубл. 27.07.2012 в БИ №21.

3. Патент РФ № 2708200 ??B22F 9/12?? Плазменно-дуговой реактор с расходуемым катодом для получения порошков металлов, сплавов и их химических соединений / О.А. Чухланцев, Д.О. Чухланцев, В.И. Ясевич // Опубл. 5.12.2019 в БИ №34.

4. Патент РФ № 2173609 B22F 9/08 Способ получения порошков высокореакционных металлов и сплавов и устройство для его осуществления / Н.Ф. Аношкин, А.Ф. Егоров, В.Т. Мусиенко, А.В. Александров // Опубл. 20.09.2001 в БИ №26.

5. Д. Л. Ревизников, В. В. Русаков «Теплообмен и кинетика кристаллизации частиц расплава при интенсивном охлаждении» ( Матем. моделирование, 1999, том 11, номер 2, 55-64).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродугового диспергирования тугоплавкого материала | 2022 |

|

RU2806647C2 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| Способ плазменно-жидкостного получения металлических порошков из изделий 3D-печати | 2022 |

|

RU2802608C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Способ получения сферического металлического порошка | 1977 |

|

SU908533A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

|

RU2468891C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

Изобретение относится к производству порошков для изготовления твёрдосплавных изделий методами порошковой металлургии. Способ получения мелкодисперсного порошка тугоплавкого материала включает подачу разрушаемого электрода-анода из металла получаемого порошка к поверхности вращающегося неразрушаемого электрода-катода до появления электрической дуги между электродами с образованием и распылением расплава под действием центробежных сил до образования мелкодисперсных капель с их кристаллизацией при охлаждении в полете. Неразрушаемому электроду-катоду, выполненному в виде кольца, установленного на диске, сообщают вращение вокруг собственной оси с угловой скоростью ω1. Разрушаемому электроду-аноду, выполненному в форме стержня, сообщают вращение с угловой скоростью ω2 в одинаковом направлении с неразрушаемым кольцевым электродом-катодом. Оси электродов располагают, чтобы край границы зоны электродугового расплава металла разрушаемого электрода-анода совпадал с наружной границей неразрушаемого кольцевого электрода-катода. Угловую скорость вращения ω1 неразрушаемого кольцевого электрода-катода задают в соответствии с расчетным соотношением для обеспечения мелкодисперсного центробежного распыления частиц расплавленного металла. Обеспечивается повышение качества порошка посредством получения однородных частиц со стабильными размерами и формой и снижение тепловых потерь за счет ограничения мощности электрической дуги. 1 з.п. ф-лы, 2 ил., 1 пр.

1. Способ получения мелкодисперсного порошка тугоплавкого материала, включающий подачу разрушаемого электрода-анода из металла получаемого порошка к поверхности вращающегося неразрушаемого электрода-катода до появления электрической дуги между электродами с образованием и распылением расплава под действием центробежных сил до образования мелкодисперсных капель с их кристаллизацией при охлаждении в полете, отличающийся тем, что неразрушаемому электроду-катоду, выполненному в виде кольца, установленного на диске, сообщают вращение вокруг собственной оси с угловой скоростью ω1, а разрушаемому электроду-аноду, выполненному в форме стержня, - с угловой скоростью ω2 в одинаковом направлении с неразрушаемым кольцевым электродом-катодом, причем оси электродов располагают, чтобы край границы зоны электродугового расплава металла разрушаемого электрода-анода совпадал с наружной границей неразрушаемого кольцевого электрода-катода, при этом угловую скорость ω1 неразрушаемого кольцевого электрода-катода задают из условия:

причем R - расстояние от оси вращения катода до точек отрыва частиц металла, Lmax - максимальное расстояние от границы зоны расплава до точки отрыва капель расплавленного металла разрушаемого электрода-анода с периферийной кромки неразрушаемого кольцевого электрода-катода, Ткр - время кристаллизации капель расплава.

2. Способ по п.1, отличающийся тем, что мощность электрической дуги МЭ.Д., необходимой для расплавления материала разрушаемого электрода-анода, определяют по соотношению:

причем k - коэффициент устойчивости процесса плавления (k=1,09),

d - диаметр разрушаемого электрода-анода, выполненного в виде стержня,

S - осевая подача разрушаемого электрода-анода для поддержания дуги,

ρ - плотность диспергируемого материала разрушаемого электрода-анода,

λ - теплота плавления материала разрушаемого электрода-анода,

Тпл - температура плавления диспергируемого материала разрушаемого электрода-анода,

Ти - исходная температура разрушаемого электрода-анода,

c - средняя удельная теплоемкость диспергируемого материала разрушаемого электрода-анода в рассматриваемом диапазоне температур.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| Способ получения сферического металлического порошка | 1977 |

|

SU908533A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА (ВАРИАНТЫ) | 2006 |

|

RU2332280C2 |

| CN 101327519 A, 24.12.2008 | |||

| ПРОБИОТИЧЕСКИЙ ШТАММ LACTOBACILLUS CASEI FERM BP-100059 (FERM P-19443) И ЕГО ПРИМЕНЕНИЕ, ПРЕПАРАТ ЛАКТОБАЦИЛЛ ПРОБИОТИЧЕСКОГО ДЕЙСТВИЯ ДЛЯ ЧЕЛОВЕКА, ЖИВОТНЫХ И РАСТЕНИЙ, ПРОФИЛАКТИЧЕСКИЙ ИЛИ ТЕРАПЕВТИЧЕСКИЙ АГЕНТ ПРОТИВ ИНФЕКЦИИ У ЧЕЛОВЕКА, ЖИВОТНЫХ И РАСТЕНИЙ | 2004 |

|

RU2340669C2 |

Авторы

Даты

2021-04-08—Публикация

2020-05-11—Подача