Область техники, к которой относится изобретение

Настоящее изобретение относится к способу управления работой конусной дробилки, которая содержит первую дробящую броню, установленную на дробящем конусе, и вторую дробящую броню, установленную на станине станка, причем между первой и второй дробящими бронями образован рабочий зазор, в который подают измельчаемый материал.

Настоящее изобретение также относится к управляющему устройству для регулирования работы конусной дробилки.

Уровень техники

Дробилки используют во многих областях применения для измельчения твердого материала, такого как камни, руда и т.д. Один тип дробилки представляет конусная дробилка, которая имеет дробящий конус, который приводят во вращение внутри неподвижной дробящей брони.

Дробление кусков камня, руды и т.д. по своей природе создает переменную нагрузку на дробилку. Во время работы дробилки желательно, чтобы дробилка действовала в таком режиме, который предотвращал бы преждевременный выход дробилки из строя.

В WO 2005/007293 описан способ управления дробилкой. Измеряют мгновенную нагрузку на дробилку. Для каждого из нескольких интервалов времени идентифицируют наивысшие давления. На основе нескольких таких измеренных наивысших давлений выявляют среднее максимальное давление. Работу дробилки основывают на сравнении между измеренным максимальным давлением и заданным значением.

Раскрытие изобретения

Задача настоящего изобретения состоит в создании способа управления работой дробилки в таком режиме, чтобы снизить опасность преждевременного выхода из строя вследствие усталости металла.

Эту задачу достигают с помощью способа управления работой конусной дробилки, которая содержит первую дробящую броню, установленную на дробящем конусе, и вторую дробящую броню, установленную на станине станка, причем между указанными первой и второй дробящими бронями образован рабочий зазор, в который подают измельчаемый материал, при этом способ характеризуется тем, что

измеряют параметр, характеризующий напряжения, которым подвергается дробилка во время измельчения материала,

определяют среднее значение указанного параметра,

определяют величину отклонения указанного параметра,

рассчитывают максимальное значение на основе среднего значения и величины отклонения,

сравнивают максимальное значение с контрольным значением и

регулируют работу дробилки с учетом сравнения между максимальным значением и контрольным значением.

Преимущество этого способа состоит в том, что дробилкой управляют как с учетом средних напряжений, так и с учетом отклонения напряжений. Таким образом, способ принимает в расчет как то, насколько высоки напряжения, так и то, в какой мере напряжения варьируют. Таким образом, получают более соответствующий действительности режим управления дробилкой в плане снижения риска усталостных разрушений. Как следствие, сокращается опасность неожиданных усталостных разрушений. Кроме того, настоящий способ управления работой дробилки способствует такому режиму действия, в котором снижаются колебания нагрузки на дробилку. Таким образом, существует стимул для оператора в эксплуатации дробилки в условиях настолько равномерных нагрузок, насколько возможно, поскольку этим обеспечивается повышенная производительность измельчения, без сокращения срока службы дробилки в технически исправном состоянии.

Согласно одному варианту осуществления, указанный параметр выбирают из измеренного механического напряжения в дробилке, давления в гидравлической системе, регулирующей ширину рабочего зазора, и мощности приводного двигателя дробилки. Все эти типы параметров хорошо представляют напряжения в дробилке, и сравнительно просто поддаются измерению.

Согласно одному варианту осуществления, расчет максимального значения включает сложение среднего значения указанного параметра, умноженного на первую константу, и величины отклонения указанного параметра, умноженной на вторую константу. Преимущество этого варианта осуществления состоит в том, что в надлежащей мере принимают в расчет как среднее значение, так и величину отклонения. Кроме того, можно чередовать между собой важность среднего значения и величины отклонения изменением значений констант. Таким образом, становится возможным приспособление метода расчета для учета обстоятельств практического опыта, касающихся, например, реальных наблюдений за техническим состоянием дробилки в течение срока ее технической службы в эксплуатационных условиях различных типов.

Согласно одному варианту осуществления, максимальное значение рассчитывают в соответствии со следующим уравнением:

Максимальное значение=К1×среднее значение+К2×величина отклонения.

Согласно одному варианту осуществления, К1 равна 1, а К2 составляет 0,5-5.

Согласно одному варианту осуществления, среднее значение, величину отклонения и максимальное значение определяют на основе значений указанного параметра, измеренного в течение интервала времени, который является кратным периоду вращения эксцентрика дробилки, то есть кратным времени, которое требуется эксцентрику для выполнения полного оборота. Чем короче временной интервал, в течение которого измеряют напряжения, тем более быстрым является отклик этого сигнала на вариации нагрузок. Интервал времени предпочтительно должен соответствовать 1-10 периодам вращения. Продолжительность типичного периода вращения конусной дробилки составляет 150-300 мс, и тем самым типичная длительность временного интервала варьирует от 150 мс и вплоть до 3 секунд. Могли бы использоваться даже более длительные интервалы времени, хотя короткий временной интервал, такой как интервал времени, соответствующий только 1-3 периодам вращения, часто является предпочтительным вследствие более быстрого отклика на скоротечные изменения условий работы, причем такие стремительные изменения включают, например, попадание предметов, не поддающихся дроблению. Было обнаружено, что временной интервал такой продолжительности обеспечивает надлежащую основу для управления дробилкой в плане типичной скорости изменений в процессе измельчения в конусной дробилке.

Согласно одному варианту осуществления, среднее значение, величина отклонения и максимальное значение представляют собой динамические величины. Применением динамических величин, которые регулярно обновляются на основе новых измеренных значений, управление дробилкой приспосабливают к изменениям эксплуатационных условий.

Согласно одному варианту осуществления, способ включает регулирование ширины рабочего зазора на основе сравнения между максимальным значением и контрольным значением. Преимущество этого варианта осуществления заключается в том, что регулирование ширины рабочего зазора обеспечивает очень быстрый отклик на нагрузки на дробилку. Поэтому, если максимальное значение превышает контрольное значение, изменение ширины рабочего зазора будет иметь результатом очень быстрое сокращение максимального значения.

Согласно одному варианту осуществления, величина отклонения указанного параметра представляет собой величину среднеквадратичного отклонения указанного параметра. Величина среднеквадратичного отклонения для измеренного параметра обычно рассчитывается довольно просто с помощью стандартных методов расчета, и представляет собой важный показатель того, насколько сильно измеренный параметр отклоняется от своего собственного среднего значения.

Согласно еще одному варианту осуществления, величина отклонения указанного параметра представляет собой абсолютное значение Фурье-компонента при частоте вращения эксцентрика дробилки, причем эксцентрик выполнен с возможностью приведения в действие для обеспечения вращения дробящего конуса. Преимущество этого варианта осуществления состоит в том, что он является простым и тем самым эффективным для расчета Фурье-компонента, по сравнению со многими другими величинами отклонения. Дополнительное преимущество этого варианта осуществления заключается в том, что Фурье-компонент, рассчитанный при частоте вращения эксцентрика дробилки, придает бóльшую важность систематическим вариациям нагрузки на дробилку, причем такие вариации обусловливаются, например, неравномерной подачей материала, и меньшее значение нагрузочному «шуму», который является изначально присущим процессу измельчения как таковому.

Дополнительная задача настоящего изобретения состоит в создании управляющего устройства для управления работой конусной дробилки, с помощью которого можно управлять дробилкой более эффективно.

Эту задачу достигают посредством управляющего устройства для управления работой конусной дробилкой, которая содержит первую дробящую броню, установленную на дробящем конусе, и вторую дробящую броню, установленную на станине станка, причем между первой и второй дробящими бронями образован рабочий зазор, выполненный с возможностью приема измельчаемого материала, при этом управляющее устройство содержит

средство для приема измерений параметра, характеризующего напряжения, которым подвергается дробилка во время измельчения материала,

средство для определения среднего значения указанного параметра,

средство для определения величины отклонения указанного параметра,

средство для расчета максимального значения на основе среднего значения и величины отклонения,

средство для указанного максимального значения с контрольным значением, и

средство для управления работой дробилки с учетом сравнения между максимальным значением и контрольным значением.

Преимущество этого управляющего устройства состоит в том, что оно принимает в расчет как уровень напряжений, так и вариации напряжений, когда управляет дробилкой. Это упрощает прогнозирование возникновения усталостных разрушений в дробилке и оптимизацию взаимосвязи между сроком службы в технически исправном состоянии и производительностью измельчения. Кроме того, управляющее устройство создает стимулы для сокращения вариаций нагрузки на дробилку, поскольку малая величина отклонения обеспечивает возможность работы при более высоких средних напряжениях и с увеличенным сокращением размеров измельчаемого материала, так что повышенная эффективность измельчения может быть получена без сокращения срока службы дробилки в технически исправном состоянии.

Эти и другие аспекты изобретения будут очевидны из и пояснены со ссылкой на формулу изобретения и варианты осуществления, описанные ниже.

Краткое описание чертежей

Далее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

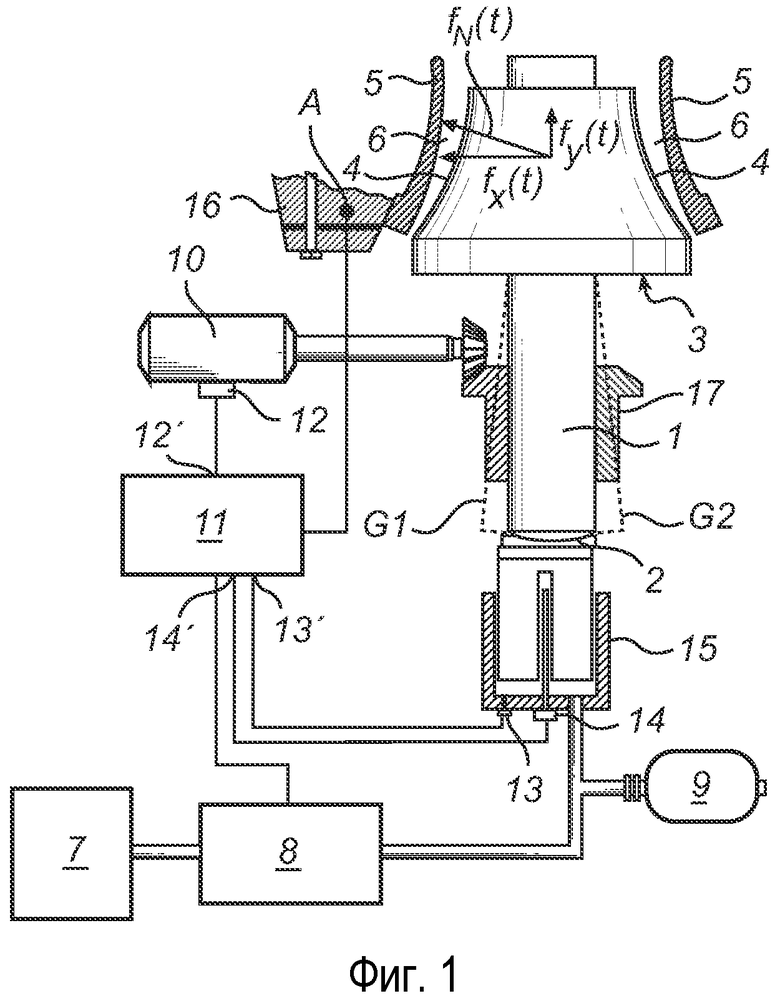

Фиг.1 представляет собой схематичный вид сбоку конусной дробилки.

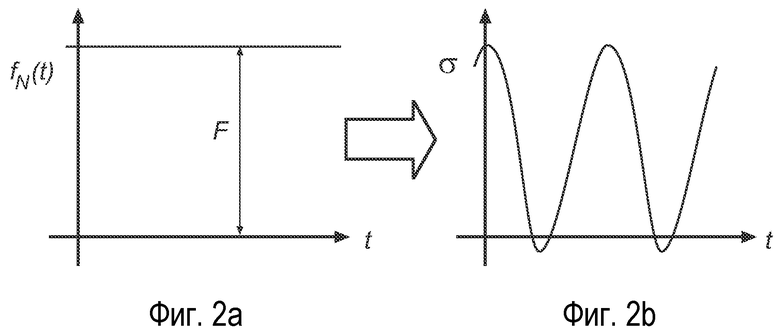

Фиг.2а и 2b иллюстрируют идеальный случай с постоянной силой, действующей на конусную дробилку, и возникающими в дробилке напряжениями.

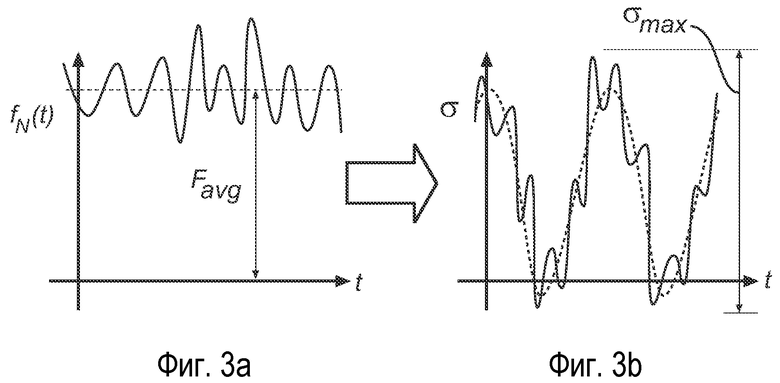

Фиг.3а и 3b иллюстрируют реальную ситуацию с силой, действующей на конусную дробилку, и возникающими в дробилке напряжениями.

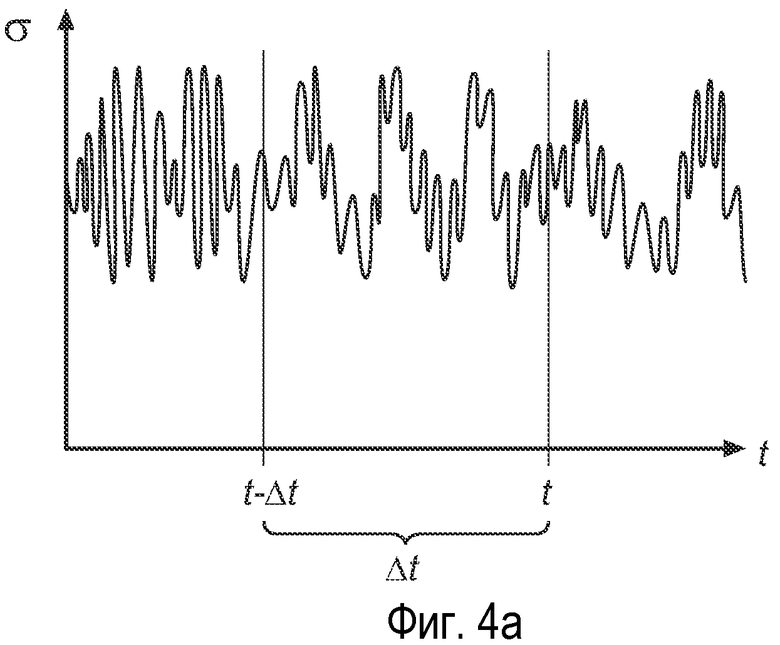

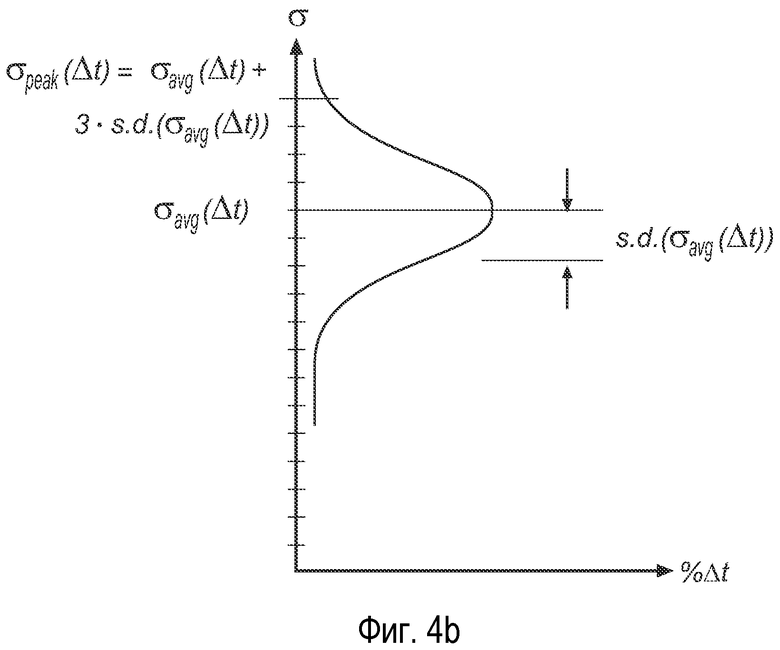

Фиг.4а и 4b иллюстрируют способ расчета максимального напряжения, создаваемого в дробилке, на основе среднего напряжения и среднеквадратичного отклонения для напряжения.

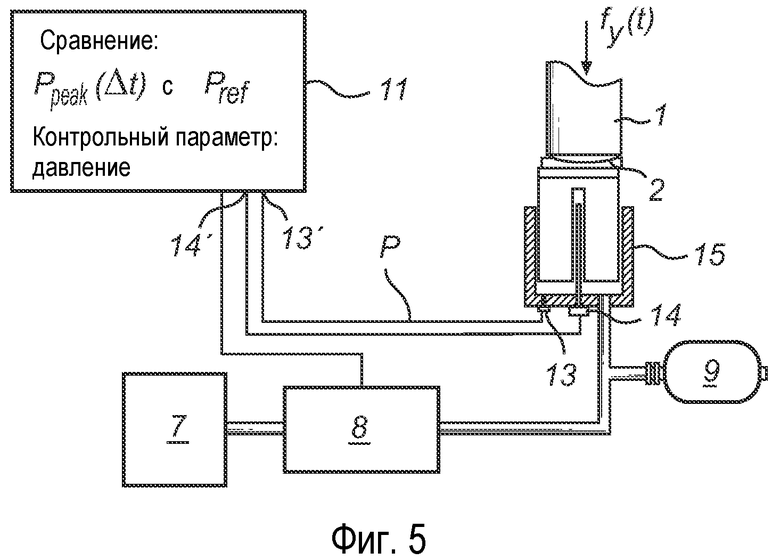

Фиг.5 иллюстрирует дополнительный пример того, как можно управлять конусной дробилкой по фиг.1.

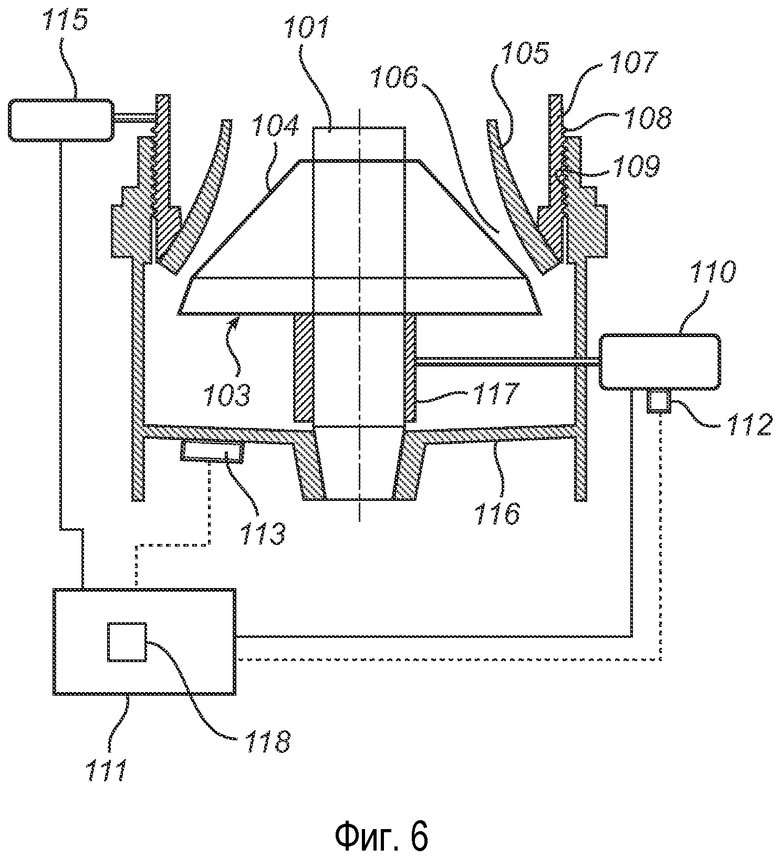

Фиг.6 иллюстрирует конусную дробилку согласно дополнительному варианту осуществления.

Подробное описание предпочтительных вариантов осуществления изобретения

В настоящем описании символ «σ» (сигма) используется для обозначения напряжения, а математический термин «среднеквадратичное отклонение», которое иногда может быть отмечено в других документах с тем же символом, в настоящем документе обозначено как «ско».

На фиг.1 схематично показана конусная дробилка, которая имеет вал 1. На своем нижнем конце 2 вал 1 установлен с эксцентриситетом. На своем верхнем конце вал 1 несет дробящий конус 3. Первое дробильное устройство в форме первой, внутренней, дробящей брони 4 установлено на наружной стороне дробящего конуса 3. На станине 16 станка, из которой на фиг.1 показана только часть, второе дробильное устройство в форме второй, наружной, дробящей брони 5 установлено таким образом, что оно окружает внутреннюю дробящую броню 4.

Между внутренней дробящей броней 4 и наружной дробящей броней 5 образован рабочий зазор 6, который в аксиальном сечении, как показано на фиг.1, имеет уменьшающуюся ширину по направлению вниз. Вал 1 и тем самым дробящий конус 3 и внутренняя дробящая броня 4 являются подвижными в вертикальном направлении с помощью гидравлического регулирующего устройства, которое включает бак 7 для гидравлической текучей среды, гидронасос 8, необязательно газонаполненный резервуар 9 для сглаживания резких вариаций давления и гидроцилиндр 15. Таким образом, регулированием подачи гидравлической текучей среды из гидронасоса 8 в гидроцилиндр 15 можно регулировать вертикальное положение вала 1 и тем самым ширину рабочего зазора 6. Чем более узкой является ширина рабочего зазора 6, тем значительнее сокращение размеров материала, проходящего через дробилку, и тем выше напряжения в дробилке, при постоянном количестве материала, подаваемого в дробилку.

Кроме того, к дробилке присоединен двигатель 10, который во время работы предназначен для приведения вала 1 и тем самым дробящего конуса 3 во вращательное перемещение, то есть перемещение, в процессе которого две дробящие брони 4, 5 приближаются друг к другу вдоль образующей поверхности вращения и отдаляются друг от друга по диаметрально противоположной образующей. Как показано на фиг.1, двигатель 10 выполнен с возможностью приведения в действие для вращения эксцентрика 17, который размещен вдоль вала 1 и выполнен с возможностью обеспечения его вращения. На фиг.1 вал 1 находится в своем выдвинутом вперед положении вследствие этого вращательного перемещения. Выдвинутое назад положение имело бы подобный внешний вид, как на фиг.1. Пунктирная линия, обозначенная G1 на фиг.1, показывает положение вала 1, когда он находится в своем левом положении вследствие вращательного перемещения, а пунктирная линия, обозначенная G2, показывает положение вала 1, когда он находится в своем правом положении.

В процессе работы дробилкой управляет управляющее устройство 11, которое через вход 12' принимает входные сигналы от датчика 12, размещенного на двигателе 10, при этом датчик измеряет нагрузку на двигатель, через вход 13' принимает входные сигналы от датчика 13 давления, который измеряет давление в гидравлической текучей среде в гидроцилиндре 15, и, наконец, через вход 14' принимает сигналы от датчика 14 уровня, который измеряет положение вала 1 в вертикальном направлении относительно станины 16 станка. Управляющее устройство 11 включает, помимо всего прочего, процессор для обработки данных, и на основе принятых входных сигналов регулирует, наряду с прочим, давление гидравлической текучей среды в гидроцилиндре 15, управляя работой гидронасоса 8, как показано на фиг. 1.

Материал, вводимый в рабочий зазор 6, образованный между двумя дробящими бронями 4, 5, будет сжиматься между этими двумя бронями 4, 5 в результате вращательного перемещения вала 1, на котором установлены дробящий конус 3 и внутренняя дробящая броня 4. В результате этого сжатия материала наибольшее усилие fN(t), как показано на фиг.1, будет действовать на левую концевую часть наружной дробящей брони 5, когда вал 1 находится в своем левом положении, обозначенном пунктирной линией G1. Такое же усилие, но в противоположном направлении, будет действовать на внутреннюю дробящую броню 4. Наибольшее усилие fN(t), действующее на наружную броню 5, будут иметь вертикальный компонент fу(t) и горизонтальный компонент fх(t), причем наибольшее усилие fN(t) тем самым является равнодействующим этих двух компонентов fу(t) и fх(t). Эти компоненты будут сбалансированы соответствующими компонентами, возникающими в станине 16 станка. Аналогичным образом усилие, действующее на внутреннюю дробящую броню 4, будет сбалансировано силами, действующими на подшипники вала 1, причем такие подшипники подробно не показаны на фиг.1 для ясности иллюстрации, и в гидроцилиндре 15. Поэтому следует понимать, что место, где наибольшее усилие fN(t) действует на наружную броню 5, будет перемещаться по мере вращательного перемещения вала 1, и что место на наружной броне 5, в котором действует наибольшее усилие fN(t), на данный момент времени, обычно будет совпадать с положением, где в тот же самый момент времени расстояние между внутренней и наружной бронями 4, 5 является наименьшим.

На фиг.2а и 2b показан идеальный случай, в котором наибольшее усилие fN(t), воздействующее на наружную дробящую броню 5, является постоянным. Фиг.2а представляет диаграмму и иллюстрирует наибольшее усилие fN(t), например в единицах килоньютонов (кH) как функцию времени, причем такое усилие является постоянным со значением F в этом идеализированном случае. Фиг.2b иллюстрирует напряжения σ, например в единицах Н/м2, как измеренные в фиксированной точке на станине 16 станка, например, в точке А, показанной на фиг.1. Один путь измерения механических напряжений в дробилке состоит в измерении механических напряжений в точке А с помощью, например, тензометрического датчика, закрепленного на станине 16 станка в точке А и посылающего сигналы управляющему устройству 11, как показано на фиг.1. Как видно из фиг.2b, напряжения σ в фиксированной точке А варьируют периодически как результат вращательного перемещения вала 1, даже если наибольшее усилие fN(t) является постоянным с силой F. Хорошо известно, что напряжения, которые изменяются по величине, могут провоцировать отказы вследствие усталостного разрушения, и это также касается конусных дробилок.

На фиг.3а и 3b показана реальная ситуация, в которой наибольшее усилие fN(t), воздействующее на наружную дробящую броню 5, варьируют. Фиг.3а представляет диаграмму и иллюстрирует наибольшее усилие fN(t), например в единицах кH, как функцию времени, причем в этом случае такое усилие варьируется со средней силой Favg. Фиг.3b иллюстрирует напряжения σ, например в единицах Н/м2, как измеренные в фиксированной точке на станине 16 станка, например, в точке А, показанной на фиг.1. Как видно, напряжения σ в фиксированной точке А варьируют периодически как результат вращательного перемещения вала 1 и также варьируют вследствие переменного наибольшего усилия fN(t). Пунктирная линия на фиг.3b обозначает переменные напряжения вследствие вращательного перемещения и средней силы Favg, а сплошная линия на фиг.3b показывает реальные напряжения, с учетом также вариаций наибольшего усилия fN(t). Из сравнения между фиг.2b и 3b понятно, что напряжения варьируют даже больше в реальной ситуации и что самая большая вариация напряжений, обозначенная σmax, является действительно гораздо большей в реальной ситуации, показанной на фиг.3b.

На основе соотношений, показанных на фиг.2а, 2b, 3а и 3b, представлялось бы, что для достижения максимального срока службы конусной дробилки в технически исправном состоянии было бы благоприятным поддерживание наибольшего усилия fN(t) настолько низким, насколько возможно. Однако преимущественной является высокая средняя сила Favg, когда речь идет об эффективности измельчения, поскольку высокая средняя сила Favg означает, что измельчаемый материал в дробилке подвергается сильному сокращению размеров, что как раз и является желательным для работы дробилки.

На фиг.4а и 4b показан способ управления конусной дробилкой в плане напряжений, которые она испытывает. Фиг.4а иллюстрирует напряжения σкак функцию времени t. Обычно измеряют мгновенное напряжение с помощью, например, тензометрического датчика, размещенного в точке А, показанной на фиг.1, 100-500 раз в секунду. Для расчета динамического среднего напряжений выбирают временной интервал Δt, причем такой интервал начинается в момент времени t-Δt и заканчивается в момент t. Обычно длительность временного интервала Δt является кратной периоду вращения эксцентрика дробилки. В качестве типичного примера, временной интервал Δt мог бы составлять около 160 мс, соответственно одному типичному периоду вращения типичной конусной дробилки, что дает, при частоте отсчетов 200 измерений в секунду, в целом 32 измерения значений напряжения в пределах временного интервала Δt.

Измеренные значения напряжений, полученные в пределах временного интервала Δt, оценивают с помощью статистических методов, которые являются общеизвестными. Фиг.4b иллюстрирует кривую распределения, в которой напряжения, измеренные в пределах временного интервала Δt, были нанесены на график в зависимости от процентной доли временного интервала Δt, где такие напряжения существуют. Как видно из фиг.4b, измеренные значения напряжений проявляют вполне хорошее согласование с нормальной кривой распределения. Из значений напряжений, измеренных в пределах временного интервала Δt, может быть рассчитано среднее напряжение σavg(Δt). Поскольку временной интервал Δt обновляется с каждым циклом измерения, и это значит, что в практической работе временной интервал Δt предпочтительно обновляется по меньшей мере один раз в минуту, а обычно чаще, чем раз в секунду, среднее значение напряжения σavg(Δt) представляет собой динамическое среднее, которое также обновляется в каждом цикле измерения. В вышеприведенном примере, при частоте отсчетов 200 измерений в секунду, среднее значение напряжения σavg(Δt), будучи динамическим средним, обновлялось бы 200 раз в секунду.

Далее, и как также показано на фиг.4b, также рассчитывают величину отклонения, которая в этом примере представляет собой среднеквадратичное отклонение ско(σavg(Δt)) напряжений, измеренных в пределах временного интервала Δt. Подобно ситуации со средним значением напряжения σavg(Δt), среднеквадратичное отклонение ско(σavg(Δt)) также представляет собой параметр, который предпочтительно обновляется в каждом цикле измерения.

Наконец, рассчитывают значение максимального напряжения σpeak(Δt) для временного интервала Δt. Значение максимального напряжения σpeak(Δt) представляет собой сумму среднего значения напряжения σavg(Δt), умноженного на первую константу К1, и среднеквадратичного отклонения для значения напряжения ско(σavg(Δt)), умноженного на вторую константу К2, которая будет более подробно описана ниже. Таким образом, значение максимального напряжения σpeak(Δt) можно было бы рассчитать согласно следующему уравнению:

σpeak(Δt)=К1×σavg(Δt)+К2×ско(σavg(Δt))

В примере, показанном на фиг.4b, К1 равна 1, а К2 равна 3.

Подобно ситуации со средним значением напряжения σavg(Δt) и среднеквадратичным отклонением ско(σavg(Δt)), значение максимального напряжения σpeak(Δt) также представляет собой динамическую величину, которая обновляется в каждом цикле измерения.

При управлении конусной дробилкой 1 управляющее устройство 11, показанное на фиг.1, сравнивает значение максимального напряжения σpeak(Δt) с контрольным значением напряжения σref. Контрольное значение напряжения σref может быть фиксированной величиной, которую устанавливают на таком уровне, чтобы получить требуемое соотношение между сроком службы дробилки в технически исправном состоянии и производительностью измельчения, причем такое соотношение основано, например, на экономических соображениях.

Если значение максимального напряжения σpeak(Δt) превышает контрольное значение напряжения σref, то управляющее устройство 11 регулирует работу дробилки для снижения нагрузки. Это может быть достигнуто, например, подачей меньшего количества материала в дробилку и/или командой насосу 8 на уменьшение подачи гидравлической текучей среды в гидроцилиндр 15, показанный на фиг.1, для опускания вала 1, чтобы увеличить ширину рабочего зазора 6, что приводит к снижению степени измельчения, и при этом меньшее усилие воздействует на дробящие брони 4, 5. С другой стороны, если значение максимального напряжения σpeak(Δt) является меньшим, чем контрольное значение напряжения σref, то управляющее устройство 11 регулирует работу дробилки для увеличения нагрузки и производительности измельчения. Это может быть получено, например, подачей большего количества материала в дробилку и/или командой насосу 8 на повышение подачи гидравлической текучей среды в гидроцилиндр 15, показанный на фиг.1, для подъема вала 1, чтобы ширина рабочего зазора 6 стала более узкой, что приводит к увеличению степени измельчения, и при этом на дробящие брони 4, 5 воздействует большее усилие. Управляющее устройство 11 может включать пропорционально-интегрально-дифференциальный (PID) контроллер и может использовать контрольное значение напряжения σref в качестве заданного значения, с которым сравнивается значение максимального напряжения σpeak(Δt).

На фиг.5 показан дополнительный пример того, как можно управлять конусной дробилкой, подробно показанной выше со ссылкой на фиг.1. Как упомянуто выше, можно измерять механические напряжения в дробилке с помощью тензометрического датчика, посылающего управляющему устройству сигнал, показывающий механическое напряжение. Альтернативой тензометрическому датчику является применение еще одного, косвенного, метода измерения механических напряжений. Как показано на фиг.1, наибольшее усилие fN(t), действующее на наружную броню 5, будет иметь вертикальный компонент fу(t), стремящийся сместить наружную броню 5 вверх. Усилие, имеющее подобную величину, как наибольшее усилие fN(t), но с противоположным направлением, будет воздействовать на внутреннюю броню 4. Это упомянутое последним усилие будет иметь вертикальный компонент fу(t), который будет побуждать вал 1 дробилки опускаться вниз. На фиг.5 показан этот вертикальный компонент fу(t), действующий на вал 1. Для компенсирования вертикального компонента fу(t), чтобы вал 1 оставался в постоянном вертикальном положении, к гидроцилиндру 15 с помощью гидронасоса 8 должно быть приложено надлежащее гидравлическое давление. Таким образом, гидравлическое давление, измеренное с помощью датчика 13 давления, будет соотноситься с величиной вертикального компонента fу(t) и будет хорошо коррелировать с максимальными напряжениями, возникающими в разнообразных частях конусной дробилки вследствие действия наибольшего усилия fN(t).

Таким образом, управляющее устройство 11, показанное на фиг.5, будет принимать сигнал Р давления от датчика 13 давления через вход 13'. Сигнал Р давления может быть вполне подобным сигналу для напряжений σ, показанных в Фиг. 4а. Основываясь на принятом сигнале Р давления, управляющее устройство 11 может для временного интервала Δt, то есть интервала времени, начинающегося с t-Δt и заканчивающегося при t, рассчитать среднее давление Рavg(Δt) и величину отклонения, такую как среднеквадратичное отклонение ско(Рavg(Δt)), давления. Из этих значений управляющее устройство 11 затем может рассчитать значение максимального давления Рpeak(Δt) согласно следующему уравнению:

Рpeak(Δt)=К1×Рavg(Δt)+К2×ско(Рavg(Δt)) [уравнение 1.2]

Каждое из среднего значения давления Рavg(Δt), среднеквадратичного отклонения ско(Рavg(Δt)) и значения максимального давления Рpeak(Δt) представляет собой динамические средние значения, которые обновляются на регулярной основе, например один раз за цикл измерения. Как правило, значение первой константы К1 могло бы составлять 1 и значение второй константы К2 могло бы быть равным 3, как будет обсуждено далее.

Рассчитанное значение максимального давления Рpeak(Δt) сравнивается в управляющем устройстве 11 с контрольным значением давления Pref. Контрольное значение давления Pref может представлять собой заданную величину, которую устанавливают на таком уровне, чтобы получить требуемое соотношение между сроком службы дробилки в технически исправном состоянии и производительностью измельчения, причем такое соотношение обосновывается, например, экономическими соображениями.

Если значение максимального давления Рpeak(Δt) превышает контрольное значение давления Pref, то управляющее устройство 11 регулирует работу дробилки для снижения давления. Это может быть достигнуто, например, подачей меньшего количества материала в дробилку и/или командой гидронасосу 8 на снижение давления, подводимого к гидроцилиндру 15, для опускания вала 1, чтобы увеличить ширину рабочего зазора 6, что приводит к снижению степени измельчения, и при этом меньшее усилие воздействует на дробящие брони 4, 5. С другой стороны, если значение максимального давления Рpeak(Δt) является меньшим, чем контрольное значение давления Рref, то управляющее устройство 11 регулирует работу дробилки для увеличения нагрузки и производительности измельчения. Это может быть получено, например, подачей большего количества материала в дробилку и/или командой гидронасосу 8 на повышение давления в гидроцилиндре 15, чтобы приподнять вал 1 для сокращения ширины рабочего зазора 6, что приводит к увеличению степени измельчения, и при этом на дробящие брони 4, 5 воздействует большее усилие. Управляющее устройство 11 может включать пропорционально-интегрально-дифференциальный (PID) контроллер и может использовать контрольное значение давления Рref в качестве заданного значения, с которым сравнивается значение максимального давления Рpeak(Δt). Управляющее устройство 11 обычно может представлять собой компьютер, в котором разнообразные стадии расчетов значения максимального давления и сравнения его с контрольным значением давления производятся программой, которая исполняется процессором указанного компьютера.

При сравнении с уровнем техники, представленным, например, WO 2005/007293, настоящий способ управления конусной дробилкой имеет солидное научное обоснование, так как он основывается на общеизвестных статистических концепциях и принимает в расчет не только наивысшие величины давления, как в случае со способом, раскрытым в WO 2005/007293, но и вариацию напряжений как таковую, причем такие вариации эффективно учитываются с помощью включения величины отклонения, такого как среднеквадратичное отклонение, ско(σavg(Δt)), при расчете значения максимального напряжения σpeak(Δt).

Настройка первой и второй констант К1 и К2 на подходящие значения обеспечит возможность учитывать механическую чувствительность дробилок к высоким средним нагрузкам сравнительно с чувствительностью дробилок к большим вариациям напряжений. Зачастую полезно устанавливать первую константу К1 на уровне 1 и подстраивать вторую константу К2. Например, настройкой низкой константы К2, такой как с величиной от 0,5 до 2, делают менее важными вариации напряжений, и большее значение придают средним напряжениям. С другой стороны, высокая константа К2, такая как величина К2 на уровне 3,5-5, приводит к тому, что большее внимание уделяют вариациям напряжений, и средние напряжения приобретают меньшую важность. Некоторые конструкции дробилок, такие как крупногабаритные дробилки, могут быть более чувствительными к большим вариациям напряжений, а другие дробилки, такие как малые дробилки, могут быть более чувствительными к высоким средним напряжениям. Таким образом, величины констант К1 и К2 могут быть приспособлены к типу рассматриваемой дробилки. Соотношение между первой константой К1 и второй константой К2 обычно могло бы составлять 1: 0,5-5. Например, величина первой константы К1 может быть 1, а величина второй константы К2 часто варьировалась бы в диапазоне от 1,5 до 4, более часто в диапазоне 2-3,5. На фиг.4b отмечено значение σpeak(Δt), полученное с константой К1, равной 1, и константой К2, составляющей 3.

Благодаря тому что для значения максимального напряжения σpeak(Δt) учитывают как величину отклонения напряжений, например среднеквадратичное отклонение напряжений ско(σavg(Δt)), так и среднее напряжение σavg(Δt) может быть получено более соответствующее действительному соотношение между управляемым режимом работы дробилки и предполагаемым сроком службы в технически исправном состоянии, поскольку усталостное разрушение в конусной дробилке обусловливается сочетанием высоких нагрузок, как представленных средним напряжением σavg(Δt), и больших вариаций нагрузок, как представленных величиной отклонения напряжений, например среднеквадратичным отклонением напряжений, ско(σavg(Δt)). Способ управления также способствует работе дробилки в таком режиме, чтобы отклонение напряжений от среднего напряжения было сведено к минимуму. Например, обеспечением равномерной подачи материала в дробилку оператор может достигать низкого среднеквадратичного отклонения напряжений, такого как низкое среднеквадратичное отклонение, что делает возможной работу при высоком среднем напряжении σavg(Δt), причем такое среднее напряжение означает эффективную работу дробилки. Обращаясь к вышеприведенному уравнению 1.1, ясно, что снижение среднеквадратичного отклонения напряжений, ско(σavg(Δt)), обеспечивает возможность повышения среднего напряжения σavg(Δt), при постоянном значении максимального напряжения σpeak(Δt).

На фиг.6 схематично показана конусная дробилка, которая представляет собой еще один тип, отличный от дробилки, показанной на фиг.1. Дробилка, показанная на фиг.6, имеет фиксированный вал 101, который несет дробящий конус 103. На дробящем конусе 103 устанавливают внутреннюю дробящую броню 104. Между внутренней броней 104 и наружной дробящей броней 105 образован рабочий зазор 106. Наружную дробящую броню 105 присоединяют к корпусу 107, который имеет трапецеидальную резьбу 108. Резьба 108 сопрягается с соответствующей резьбой 109 в станине 116 станка. Кроме того, с дробилкой соединен двигатель 110 для вращения эксцентрика 117, который может вращаться вокруг фиксированного вала 101, и приводить дробящий конус 103, который может вращаться на эксцентрике 117 и фиксированном валу 101, во вращательное перемещение при работе.

Когда корпус 107 поворачивается регулировочным двигателем 115 вокруг его оси симметрии, наружная дробящая броня 105 будет перемещаться вертикально, изменяя ширину зазора 106. В этом типе конусной дробилки регулировочное устройство для корректирования ширины зазора 106 соответственно составляют корпус 107, резьбы 108, 109, а также регулировочный двигатель 115.

Датчик 112 действует для измерения мгновенной мощности, генерируемой двигателем 110. Измеренная мощность может соотноситься с напряжениями, которые испытывает дробилка, и может быть использована в качестве параметра, характеризующего эти напряжения. Таким образом, основываясь на измеренной мощности, и таким же образом как было описано выше со ссылкой на фиг.1-5, для измеренной мощности в пределах временного интервала Δt могут быть рассчитаны среднее значение мощности, Powavg(Δt), и величина отклонения, такая как величина среднеквадратичного отклонения мощности, ско(Powavg(Δt)). Затем рассчитывают значение максимальной мощности Powpeak(Δt) как сумму среднего значения мощности, умноженного на первую константу, и величины среднеквадратичного отклонения, умноженной на вторую константу, то есть аналогично тому, как было описано выше в отношении уравнения 1.1. Затем управляющее устройство 111 сравнивает рассчитанное значение максимальной мощности Powpeak(Δt) с контрольным значением мощности Powref. В зависимости от указанного сравнения, регулируют нагрузку на дробилку. Такое же управление может, например, состоять в команде регулировочному двигателю 115 на поворот корпуса 107, чтобы изменить ширину зазора 106. Также можно изменять режим подачи материала, число оборотов двигателя 110 и/или величину хода смещения вала 101 в горизонтальном направлении. Альтернативный способ управления дробилкой согласно фиг.6 состоит в измерении механической нагрузки, или напряжения, с помощью тензометрического датчика 113, который, например, может быть размещен на станине 116 станка, как показано в фиг.6. Тензометрический датчик 113, который измеряет мгновенные напряжения в части станины 116, к которой он прикреплен, лучше всего размещать в месте станины 116, которое дает типичную картину механических напряжений в дробилке. Значение максимального напряжения затем может быть рассчитано подобно тому, как описано выше в отношении уравнения 1.1.

Разнообразные стадии расчетов значения максимального напряжения, сравнения его с контрольным значением мощности и регулирования, например, ширины зазора 106, например, в соответствии с принципом PID-контроля могут быть произведены программой, исполняемой процессором 118 управляющего устройства 111. В принципе, были бы возможными осуществления аппаратным оборудованием или встроенным программным обеспечением.

Следует понимать, что возможны многообразные модификации вышеописанных вариантов осуществления, не выходящие за рамки объема приложенной формулы изобретения.

Выше было описано, как настоящее изобретение может быть применено для конусных дробилок, имеющих гидравлическую регулировку вертикального положения вала 1, как показано со ссылкой на фиг.1, или имеющей механическую регулировку вертикального положения наружной брони 105, как показано на фиг.6. Следует понимать, что настоящее изобретение может быть применено также к конусным дробилкам других типов. Один такой тип конусной дробилки представлен в WO 2008/103096. Эта конусная дробилка имеет фиксированный вал и дробящий конус, вращающийся на указанном валу, причем вертикальное положение дробящего конуса корректируют с помощью гидравлического устройства.

Выше было описано, что измельчение регулируют на основе либо измерений гидравлического давления, либо измерения механического напряжения, либо мощности, подводимой к двигателю, приводящему дробилку в действие. Следует понимать, что другие измерения, характеризующие напряжения, которым подвергается дробилка, также могли бы быть использованы для управления работой дробилки. Кроме того, было бы также возможно управлять дробилкой на основе комбинации измеренных параметров, такой как сочетание измеренного гидравлического давления и измеренной мощности, подводимой к двигателю.

Выше было описано, что значение среднеквадратичного отклонения используют как величину отклонения, показывающую отклонение от среднего значения измеренного параметра, характеризующего нагрузки, которым подвергается дробилка во время измельчения материала. Следует понимать, что могут быть также применены другие величины отклонения для представления этой девиации. Например, было обнаружено, что, основываясь на измеренном напряжении, которое могло бы быть измерено, например, с помощью тензометрического датчика, размещенного в точке А на станине 16 станка, как описано выше со ссылкой на фиг.1, или косвенно с помощью датчика 13 давления, как описано выше со ссылкой на фиг.5, можно рассчитать величину Фурье-компонента при частоте вращения эксцентрика, в соответствии с общеизвестными математическими методами. Величину Фурье-компонента при частоте вращения эксцентрика можно было бы использовать как величину отклонения, и ее можно сложить со средним значением напряжения для получения значения максимального напряжения, причем последнее тем самым составило бы сумму среднего значения напряжения и величины Фурье-компонента. Кроме того, также могут быть применены прочие величины отклонения, рассчитанные с помощью общеизвестных статистических методов. Один такой пример представляет среднее отклонение, часто называемое средним абсолютным отклонением, которое рассчитывают как сумму абсолютных величин отклонений от среднего значения, в течение определенного периода времени, деленную на число наблюдений в пределах этого периода времени. Дополнительным примером является максимальное абсолютное отклонение, которое представляет собой максимальное абсолютное отклонение от среднего значения в пределах определенного периода времени.

Описание заявки на патент Швеции № 0900312-0, на основании которой испрашивается приоритет по данной заявке, включено сюда путем ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ДРОБИЛКИ, УСТАНОВКА ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО МАТЕРИАЛА И УПРАВЛЯЮЩАЯ СИСТЕМА | 2014 |

|

RU2663599C2 |

| ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ КОНУСНОЙ ДРОБИЛКИ И СПОСОБ ИНДИКАЦИИ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2462315C2 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| Способ настройки инерционной конусной дробилки | 1981 |

|

SU990291A1 |

| Устройство для контроля режима работы конусной инерционной дробилки | 1980 |

|

SU1068165A1 |

| БРОНЯ КОНУСНОЙ ДРОБИЛКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2348458C2 |

| СПОСОБ УПРАВЛЕНИЯ ДРОБИЛКОЙ И ДРОБИЛКА | 2007 |

|

RU2508948C2 |

| Способ регулирования режима работы дробилки | 1982 |

|

SU1020160A1 |

| Способ загрузки конусной эксцентриковойдРОбилКи | 1979 |

|

SU844041A1 |

| Конусная дробилка с усовершенствованной гидравлической системой | 2023 |

|

RU2802938C1 |

Группа изобретений относится к способу управления работой конусной дробилки, управляющему устройству и конусной дробилке. Способ управления работой дробилки, содержащей первую (4) и вторую (5) дробящие брони, установленные на дробящем конусе (3) и станине (16) станка соответственно, заключается в том, что сначала измеряют параметр, характеризующий напряжения, которым подвергается дробилка во время измельчения материала. Затем определяют среднее значение указанного параметра и величину его отклонения. После этого рассчитывают максимальное значение на основе среднего значения и величины отклонения. Сравнивают максимальное значение с контрольным значением и регулируют работу дробилки на основе сравнения между максимальным значением и контрольным значением. Управляющее устройство содержит средство для приема измерений параметра, характеризующего напряжения, средство для определения среднего значения указанного параметра, средство для определения величины отклонения указанного параметра, средство для расчета максимального значения на основе среднего значения и величины отклонения, средство для сравнения максимального значения с контрольным значением и средство для управления работой дробилки на основе сравнения между максимальным значением и контрольным значением. Дробилка характеризуется наличием вышеуказанного управляющего устройства. Способ и управляющее устройство обеспечивают снижение опасности преждевременного выхода дробилки из строя вследствие усталости металла. 3 н. и 10 з.п. ф-лы, 6 ил.

1. Способ управления работой конусной дробилки, которая содержит первую дробящую броню (4), установленную на дробящий конус (3), и вторую дробящую броню (5), установленную на станине (16) станка, при этом между первой и второй дробящими бронями (4, 5) образован рабочий зазор (6), в который подают измельчаемый материал, отличающийся тем, что измеряют параметр, характеризующий напряжения, которым подвергается дробилка во время измельчения материала, определяют среднее значение указанного параметра, определяют величину отклонения указанного параметра, рассчитывают максимальное значение на основе среднего значения и величины отклонения, сравнивают максимальное значение с контрольным значением и регулируют работу дробилки на основе сравнения между максимальным значением и контрольным значением.

2. Способ по п.1, в котором указанный параметр выбирают из измеренного механического напряжения в дробилке, давления в гидравлической системе (7, 8, 15), регулирующей ширину рабочего зазора (6), и мощности двигателя (10; 110), приводящего в действие дробилку.

3. Способ по любому из пп.1 и 2, в котором расчет максимального значения включает сложение среднего значения указанного параметра, умноженного на первую константу, и величины отклонения указанного параметра, умноженной на вторую константу.

4. Способ по п.3, в котором максимальное значение рассчитывают в соответствии со следующим уравнением:

Максимальное значение = К1 × среднее значение + К2 × величина отклонения.

5. Способ по п.4, в котором К1 равна 1, а К2 составляет 0,5-5.

6. Способ по любому из пп.4 и 5, в котором среднее значение, величину отклонения и максимальное значение определяют на основе значений указанного параметра, измеренных в пределах интервала Δt времени, который является кратным периоду вращения эксцентрика (17) дробилки, причем указанный эксцентрик выполнен с возможностью приведения в действие для обеспечения вращения дробящего конуса (3).

7. Способ по п.6, в котором среднее значение, величина отклонения и максимальное значение представляют собой динамические значения.

8. Способ по п.7, дополнительно включающий регулирование ширины рабочего зазора (6) на основе сравнения между максимальным значением и контрольным значением.

9. Способ по п.8, в котором величина отклонения указанного параметра представляет собой величину среднеквадратичного отклонения указанного параметра.

10. Способ по п.8, в котором величина отклонения указанного параметра представляет собой величину Фурье-компонента при частоте вращения эксцентрика (17) дробилки, причем эксцентрик (17) выполнен с возможностью приведения в действие для обеспечения вращения дробящего конуса (3).

11. Управляющее устройство для управления работой конусной дробилки, которая содержит первую дробящую броню (4), установленную на дробящем конусе (3), и вторую дробящую броню (5), установленную на станине (16) станка, при этом между первой и второй дробящими бронями (4, 5) образован рабочий зазор (6), выполненный с возможностью приема измельчаемого материала, отличающееся тем, что управляющее устройство (11; 111) содержит средство для приема измерений параметра, характеризующего напряжения, которым подвергается дробилка во время измельчения материала, средство для определения среднего значения указанного параметра, средство для определения величины отклонения указанного параметра, средство для расчета максимального значения на основе среднего значения и величины отклонения, средство для сравнения максимального значения с контрольным значением и средство для управления работой дробилки на основе сравнения между максимальным значением и контрольным значением.

12. Устройство по п.11, в котором измерения параметра, характеризующего напряжения, которым подвергается дробилка во время измельчения материала, получают от устройства, выбранного из датчиков (13) давления, измеряющих давление в гидравлической системе (7, 8, 15), регулирующей ширину рабочего зазора (6), тензометрических датчиков (113), измеряющих механические напряжения в дробилке, и датчиков (112), измеряющих мощность двигателя (110), приводящего в действие дробилку.

13. Конусная дробилка, отличающаяся тем, что содержит управляющее устройство (11; 111) по п.11.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Устройство для управления загрузкой конусной инерционной дробилки | 1989 |

|

SU1701377A1 |

| Прибор (зонд) для выемки залежи образцов торфа | 1929 |

|

SU15551A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 7360726 B2, 22.04.2008 | |||

| Устройство для виброизоляции коленчатого вала двигателя внутреннего сгорания | 1983 |

|

SU1285175A1 |

Авторы

Даты

2014-04-20—Публикация

2010-02-18—Подача