(54) КОНУСНАЯ ДРОБИЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная инерционная дробилка | 1979 |

|

SU1039555A1 |

| Конусная инерционная дробилка | 1979 |

|

SU1039554A1 |

| Конусная инерционная дробилка | 1986 |

|

SU1609479A1 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1990 |

|

RU2014887C1 |

| Инерционная конусная дробилка | 1978 |

|

SU808128A1 |

| Конусная инерционная дробилка | 1977 |

|

SU715133A1 |

| Инерционная конусная дробилка | 1978 |

|

SU886971A1 |

| Конусная инерционная дробилка | 1983 |

|

SU1258470A1 |

| Дебалансный привод конусной инерционной дробилки | 1979 |

|

SU904771A1 |

1

Изобретение относится к конусным дробилкам для мелкого дробления полезных ископаемых и может быть наиболее широко использовано в горно-металлургической промышленности на рудоподготовительных отделениях обогатительных фабрик,

Один из путей повышения технологических показателей конусных дробилок является поддержание разгрузочной щели между конусами дробилки в определенных пределах,, обеспечивающей стабильность гранулометрического состава дробленого продукта и производительность.

В известных конусных дробилках мелкого дробления с гидравлическим регулированием разгрузочной щели величина ее увеличивается при увеличений нагрузки, чем ухудшается .гранулометрический состав готового продукта 1.

По своей технической сущности наиболее близкой к изобретению является конусная дробилка для мелкого дробления, содержащая корпус с наружным конусом, установленный на сферической пяте со сферическим подпятником внутренний конус с приводом и валом с подшипниковой втулкой,

а также устройство регулирования зазора между конусами 2.

Наружный конус такой дробилки снабжен резьбой больщого диаметра (до 2500мм), сопряженной с резьбой корпуса. Для регулирования зазора наружный конус при помощи крана с блоком или специальных гидротолкателей вращают до уменьшения зазора до требуемого размера.

Основными недостатками такой дробилки являются: сложность конструкции и технологии изготовления, а также трудоемкость эксплуатации. Кроме того, такое устройство без риска повредить резьбу не может быть приведено в действие в рабочем режиме дробилки. Это объясняется тем, что неподвижное резьбовое соединение подвергается ударным колебаниям дробящей силы, пики которой достигают 400 тс.

Цель изобретения - упрощение конструкции и снижения эксплуатационных затрат.

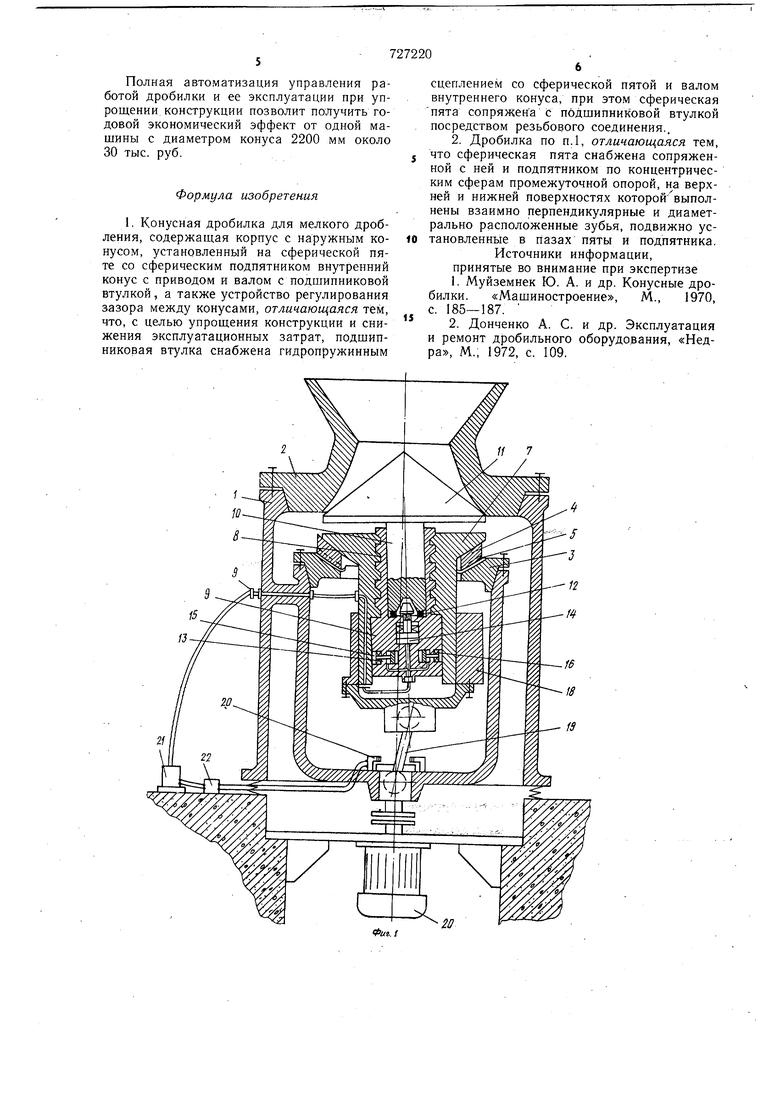

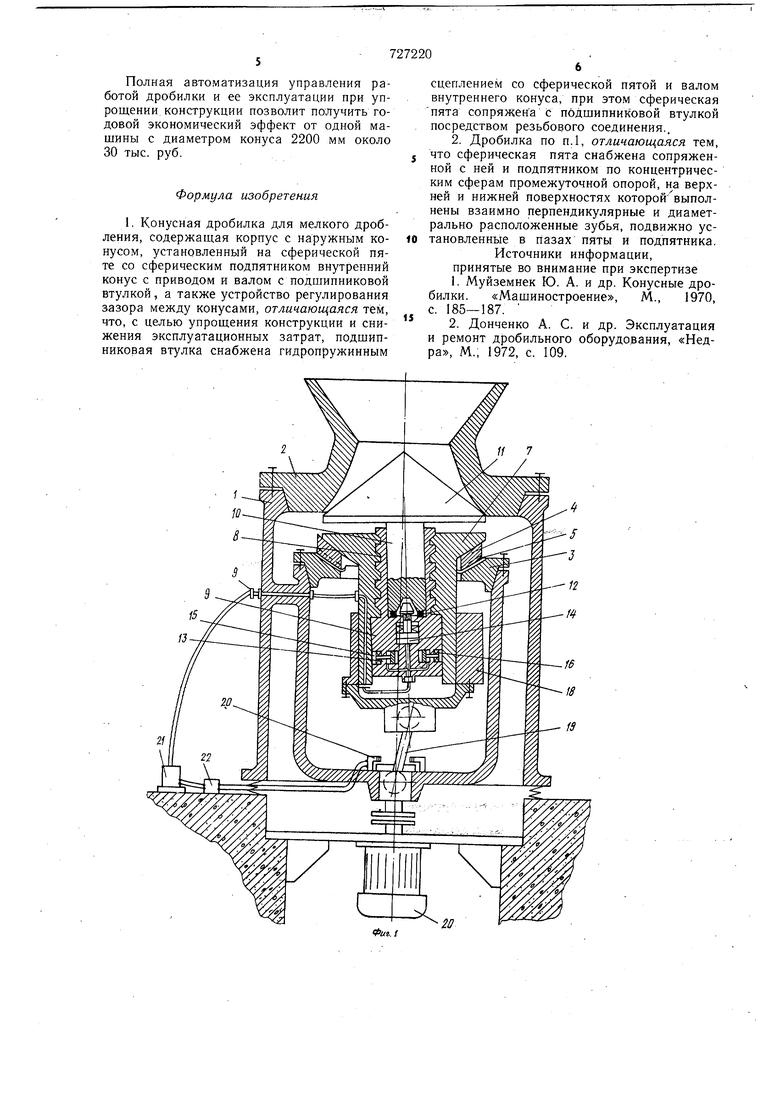

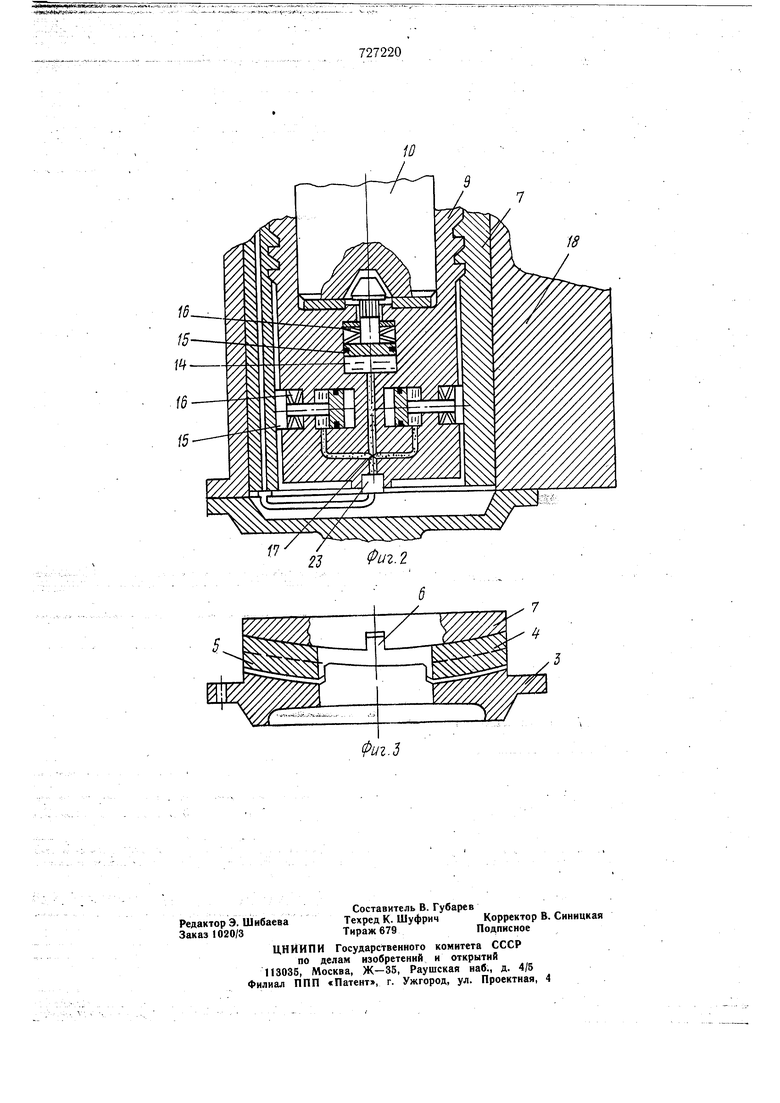

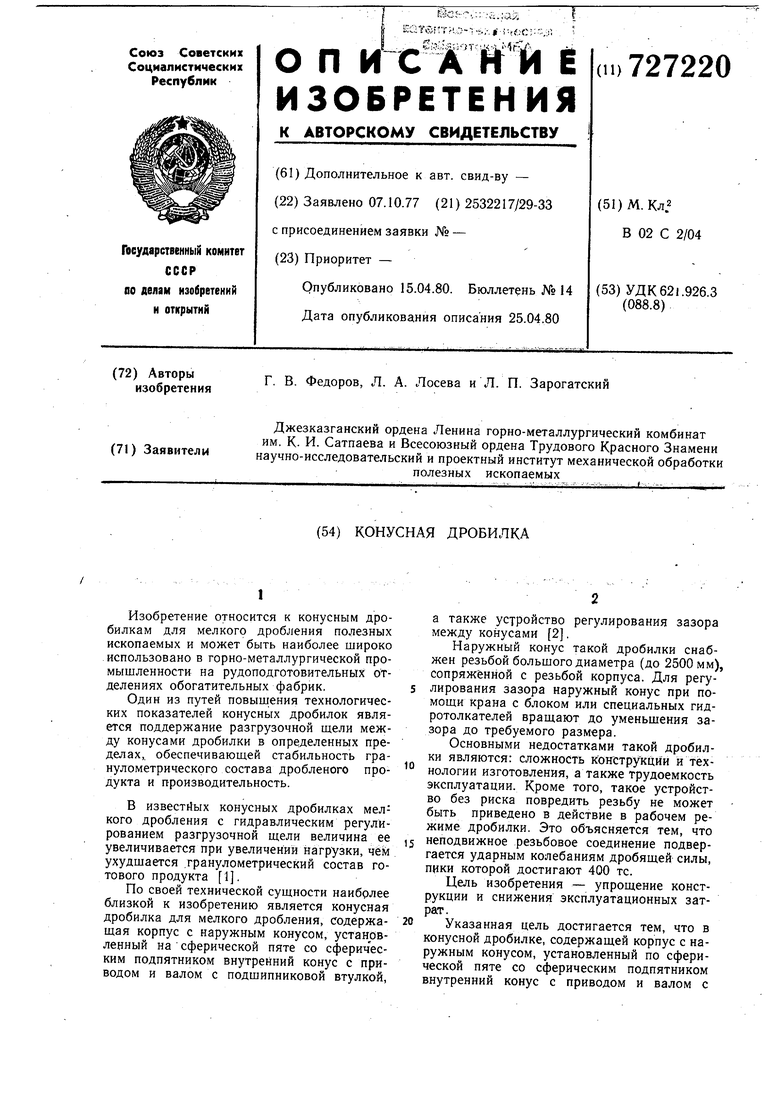

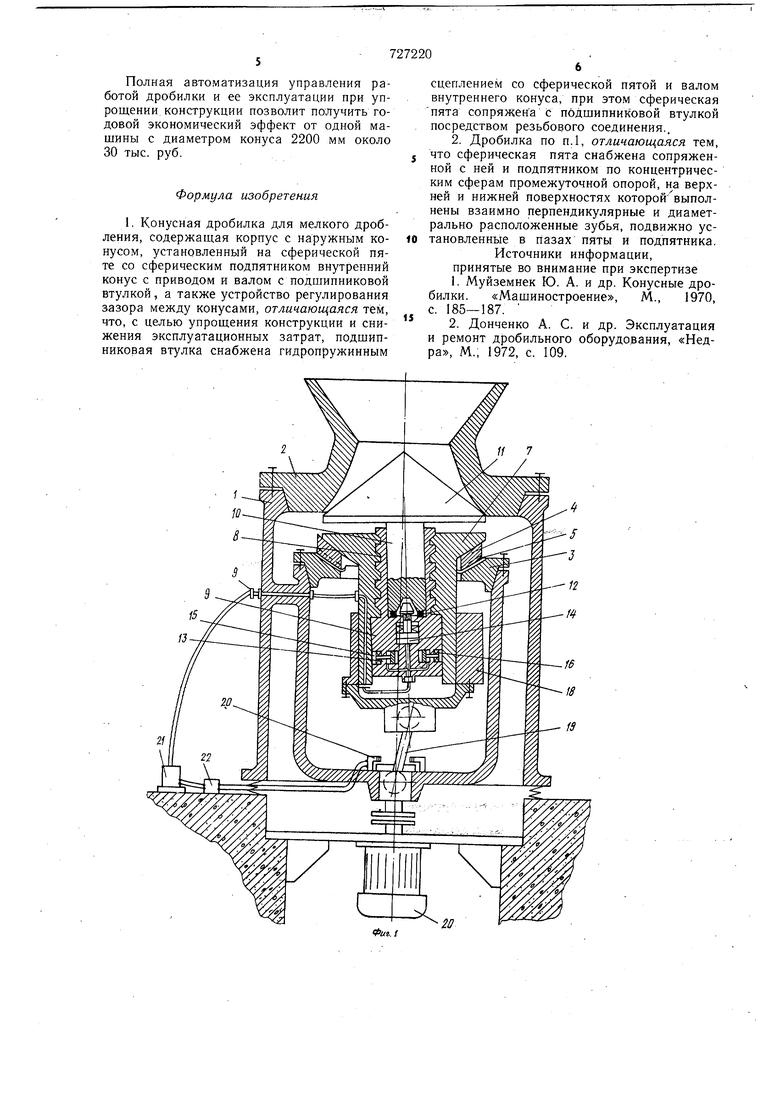

Указанная цель достигается тем, что в конусной дробилке, содержащей корпус с наружным конусом, установленный по сферической пяте со сферическим подпятником внутренний конус с приводом и валом с ПОДШИПНИКОВОЙ втулкой, а также устройство регулирования зазора между конусами, подшипниковая втулка снабжена гидропружинным сцеплением со сферической пятой и валом внутреннего конуса, при этом сферическая пята сопряжена с подшипниковой втулкой посредством резьбового соединения. Помимо этого сферическая пята может быть снабжена сопряженной с ней и подпятником по концентрическим сферам промежуточной опорой, на верхней и нижней поверхностях которой выполнены взаимно перпендикулярные и диаметрально расположенные зубья, подвижно установленные в пазах пяты и подпятника. На фиг. 1 показана обш.ая конструктивная схема дробилки; на фиг 2 - узел гидропружинного сцепления; на фиг. 3 - узел сферической опоры внутреннего конуса. Дробилка включает корпус 1 с закрепленным на нем наружным конусом 2 (жестко или с помощью пружин) и сферическим подпятником 3, имеюшим диаметральные пазы. На подпятнике 3 установлена промежуточная опора 4, снабженная со стороны контакта с подпятником 3 диаметральными нижними зубьями 5, входящими в его пазы. Верхняя сферическая поверхность промежуточной опоры 4 также имеет Диаметральные зубья 6, перпендикулярные нижним и входящие в соответствующие пазы пяты 7, внутренняя расточка которой снабжена резьбой и юбкой. В упорную резьбу 8 пяты 7 ввинчена подшипниковая втулка 9, представляющая собой стакан, в котором установлен вал 10 внутреннего конуса 11. Вал 10 на дне втулки оперт на упорный кольцевой подщипник 12. В корпусе дна втулки 9 смонтировано гидропружинное сцепление, снабженное радиальными тидроцилиндрами 13 для стопорения втулки 9 относительно пяты 7 и аксиальным гйдроцилиндром 14, служащим для обеспечения сцепления втулки 9 с валом 10 конуса 11. Каждый из гидроцилиндров 13, 14 снабжен штоками 15 с пакетами отжимных тарельчатых пружин 16. Торцы щтоков радиальных гидроцилиндров 13 при работе дробилки усилием пружин прижаты к юбке пяты 7, обеспечивая тем самым стопорение резьбы. Наконечник штока 15 аксиального гидроцилиндра 14 имеет форму усеченногр конуса и размешен внутри соответствующей ему конической расточки в торце вала,ГО конуса 11. Шейка штока гидроцилиндра 13 имеет шлицевое соединение с дном втулки 9. При работе дробилки конический наконечник ,отжат пакетом пружин 16 от расточки в валу 10, при этом втулка 9 не имеет сцепления с валом 10 и застопорена относительно пяты 7. Поскольку пята 7 не имеет кругового вращения, а может только гирировать относительно центра сферы, к ней гибкими шлангами подведено сквозь корпус 1 масло, которое под давлением может поступать в гидроцилиндры 13 И 14 через центральный вертлюг 17 во втулке 9. На наружной цилиндрической пове рхности пяты 7 размешен привод внутреннего конуса 11, например, в виде дисбалансного вибратора 18. Привод может быть также эксцентриковым. Дисбалансный вибратор имеет собственный опорноприводной вал 19 от электродвигателя 20. Опорноприводной вал снабжен датчиком 21 амплитуды конуса 11, которая зависит от зазора между конусами. Дробилка снабжена маслонасосом 22, связанным через командный электроблок 23 с датчиком 21. Для подачи масла под давлением из пяты 7 во втулку 9 использован вертлюг 17, смонтированный во втулке 9. От электродвигателя 20 крутящий момент через опорно-приводной вал 19 передается дисбалансному вибратору 18, при вращении которого возникает циркулирующая по окружности центробежная сила, заставляющая пяту 7 вместе с подшипниковой втулкой 9 и внутренним. конусом 11 совершать гирационное движение на подпятнике 3. Руда, попадающая .в полость между конусами 2 и И, разрущается при их сближении и разгружается через разгрузочный зазор при их расхождении. Промежуточная опора 4 между пятой 7 и подпятником 3 благодаря наличию зубьев исключает вращение пятя 7 и допускает только качательное движение. Благодаря этому возникает возможность подачи масла под давлением в гидропружин тое сцепление. При превышении амплитуды конуса 1 выше допустимого значения датчик 2 через командный блок 23 включает маслонасос 22, Поршни гидроцилиндров 13 при своем перемещении оттягивают свои штоки 15, сжимая пружинные пакеты 16. При этом ослабляется зажим втулки 9 относительно пяты 7 и включается сцепление-втулки гидроцилиндром 14, шток 15 которого входит в фрикционное сцепление, с валом 10 конуса 11. Благодаря тому, что последний при трении о руду имеет медленное вращение в направлении вывинчивания резьбы, крутящий момент от него через шлицы штока 15 гидроцилиндра 14 г; редаетс втулке 9, которая начинает вынь )-шват1-,х,я из пяты 7, поднимая конус 11 и уменьшая зазор между конусами до тех пор, пока уменьшившаяся амплитуда конуса 11 будет зарегистрирована датчиком 21 и сигнал от него, отключит .маслонасос 22. При этом пружинные пакеты 16 возвращают штоки 15 гидроцнлиндров 13 в положение стопорения втулки 9 относительно пяты 7 и обеспечивают отключение ее .сцепления с конусом 11. Для корректировки размера разгрузочного зазора реверсом электродвигателя 20 можно заставить втулку 9 вращаться в противоположную сторону, увеличивая зазор между конусами. 2 и 11.

Полная автоматизация управления работой дробилки и ее эксплуатации при упрощении конструкции позволит получить годовой экономический эффект от одной машины с диаметром конуса 2200 мм около 30 тыс. руб.

Формула изобретения

iS

/J

сцеплением со сферической пятой и валом внутреннего конуса, при этом сферическая пята сопряжена с подшипниковой втулкой посредством резьбового соединения..

0

Источники информации, принятые во внимание при экспертизе

727220

7

id

Авторы

Даты

1980-04-15—Публикация

1977-10-07—Подача