Группа изобретений относится к области оптики, а именно, к способу изготовления пористых материалов для оптических элементов и пористым материалам с переменным показателем преломления, которые могут быть изготовлены с помощью такого способа и использованы в волоконной оптике, оптическом приборостроении, офтальмологии для создания объективов, конденсоров, эндоскопов, устройств согласования волоконно-оптических линий связи с источниками излучения и фотоприемниками, сферических линз, в том числе контактных линз, с градиентом показателя преломления и т.д.

Из уровня техники известны различные способы получения оптических материалов с переменным показателя преломления, например, золь-гель метод (см. патент US8763430B2, кл. C03B19/12, опубл. 01.07.0214). Также для создания стекла с градиентом показателя преломления может быть использовано нейтронное облучение, химическое осаждение из паровой фазы, ионный обмен, ионное легирование, рост кристаллов, наслоение слоев стекла и т. д. Основная проблема изготовления оптических материалов с градиентом показателя преломления заключается в технологической сложности процесса и ограниченности величины градиента возможными показателями преломления используемого материала.

Из уровня техники известен способ изготовления материала с градиентом показателя преломления, в том числе, в виде крупных листов, заключающийся в получении иерархически многослойного полимерного композита из упорядоченного набора полимерных пленок (из несмешивающихся, смешивающихся или частично смешивающихся полимеров), каждая из которых имеет свой показатель преломления, после чего многослойному композитному листу придается форма (см. патент US7002754B2, кл. G02B3/00, опубл. 21.02.2006). Известный способ позволяет получить непрерывный, дискретный или ступенчатый градиент показателя преломления от 0.01 до 1.0 в любом осевом, радиальном или сферическом направлении. Кроме того, может быть достигнуто динамическое обратимое изменение градиента показателя преломления, что позволяет менять фокусное расстояние линз из такого материала. Недостатками известного способа является сложность изготовления, в т. ч. обусловленная необходимостью использования термопластичных полимеров, а также невозможность изготовления материала с коэффициентом пропускания больше 50% в оптическом диапазоне.

Одним из вариантов контролируемого изменения свойств материала является формирование в нём пустот или пор, за счёт чего изменяются его удельные объёмные характеристики. Такой метод может быть применён и для варьирования показателя преломления.

Из уровня техники известен способ изготовления пористого материала, включающий следующие этапы: получение частиц, распределение частиц в массиве основного материала, формирование слоя из основного материала с частицами, воздействие на указанные слои излучением и удаление частиц из слоёв с образованием пор (см. заявку WO2004053205A2, кл. C30B 25/10, опубл. 24.06.2004). В известном способе в качестве частиц используют полимерные шарики и распределяют их в массиве кремния путём осаждения последнего из паровой фазы в пространстве между шариками, которые затем удаляют посредством пиролиза. Основными недостатками известного способа являются сложность осуществления, обусловленная необходимостью использования установки для химического осаждения материалов из газовой фазы, высоким расходом частиц и плохой управляемостью процесса, а также ограниченность функциональных возможностей материалов, полученных таким способом (не ясно, каким образом по такому способу изготовить материал с переменными оптическими свойствами).

Наиболее близким по технической сущности к заявленному изобретению в части устройства является пористый материал с переменным показателем преломления, выполненный в виде массива основного материала из оптически прозрачного полимера, в котором распределены поры, заполненные веществом с иным показателем преломления, чем показатель преломления основного материала, с образованием градиента показателя преломления по толщине материала (см. заявку WO2011129848A1, кл. B29D 7/01, опубл. 20.10.2011). В известном материале поры представляют собой полости, образованные при удалении растворителя из селективно полимеризованного связующего. Недостатками известного материала являются относительно невысокая предсказуемость и точность получаемых оптических свойств.

Технической проблемой является устранение указанных недостатков и получение широкой номенклатуры высококачественных оптических материалов с высоким значением коэффициента пропускания в оптическом диапазоне и ближнем ИК, а также низким значением дисперсии материала, в частности, для изготовления многослойных контактных линз с увеличенным градиентом показателя преломления.

Технический результат в части способа заключается в упрощении процесса изготовления пористого материала с заданными оптическими свойствами. Поставленная проблема решается, а технический результат достигается тем, что согласно способу изготовления пористого материала, включающему следующие этапы: (i) получение частиц, (ii) распределение частиц в массиве основного материала, (iii) формирование слоёв из основного материала с частицами, (iv) воздействие на указанные слои излучением, (v) удаление частиц из слоёв с образованием пор и (vi) образование пористого материала из слоёв, полученных на этапе (v), в качестве указанного массива основного материала на этапе (ii) используют оптически прозрачный полимер, а частицы на этапе (i) получают из материала, у которого коэффициент поглощения излучения, используемого на этапе (iv), больше, чем для указанного основного материала, при этом на этапе (iv) указанным излучением нагревают частицы и частично выпаривают вокруг них основной материал таким образом, чтобы обеспечить возможность извлечения этих частиц на этапе (v), а образованные после удаления частиц поры заполняют веществом с иным показателем преломления, чем показатель преломления основного материала. На этапе (i) получают частицы диаметром d, а на этапе (iii) слои из основного материала с частицами предпочтительно формируют на подложках методом центрифугирования и полимеризуют, причём слой основного материала формируют с толщиной от 0.2d до 1.2d. На этапе (vi) указанный пористый материал предпочтительно образуют путём наложения друг на друга слоёв, полученных на этапе (v), методом переноса в жидкости. Пориcтый материал на этапе (vi) может быть образован в оснастке со сферической внутренней поверхностью. Пористый материал на этапе (vi) может быть образован из, по меньшей мере, двух слоёв с различной концентрацией пор, для которых на этапе (ii) частицы в массиве основного материала распределяют в различной концентрации. При этом предпочтительно укладывают указанные слои таким образом, что концентрация пор в них увеличивается от одной стороны пористого материала к другой. На этапе (i) частицы предпочтительно получают из исходного кристалла методом фемтосекундной лазерной фрагментации или абляции в жидкости с площадью сечения поглощения S такой, что S ⋅ I > 10-7 Вт, где I – плотность мощности излучения, используемого на этапе (iv). После этапа (vi) образованный пористый материал предпочтительно снабжают герметичным наружным покрытием. Полученный пористый материал может быть использован при изготовлении контактной линзы.

Технический результат в части устройства заключается в расширении функциональных возможностей пористого материала за счёт повышения вариативности его оптических свойств. Поставленная проблема решается, а технический результат достигается тем, что пористый материал с переменным показателем преломления, выполненный в виде массива основного материала из оптически прозрачного полимера, в котором распределены поры, образован, по меньше мере, двумя слоями с разными показателями преломления, в которых поры распределены в различной концентрации и заполнены веществом с иным показателем преломления, чем показатель преломления основного материала.

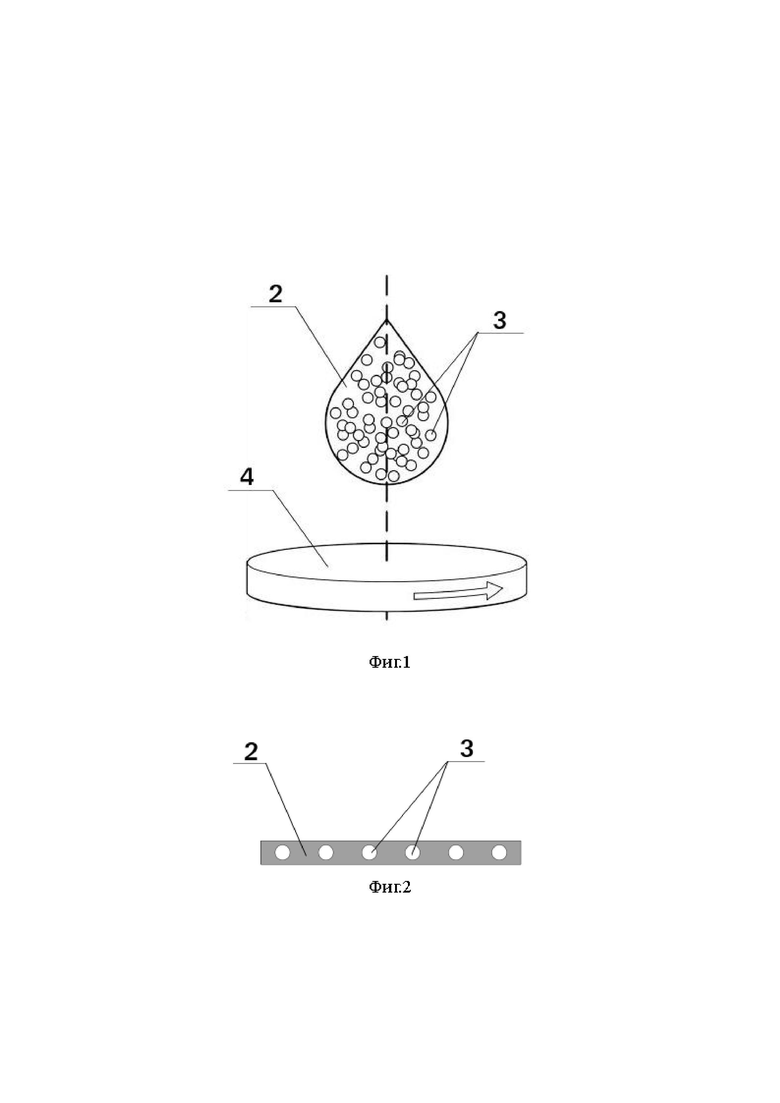

На фиг. 1 представлена принципиальная схема этапа (iii) формирования слоёв с частицами на подложках методом центрифугирования;

на фиг. 2 показан поперечный разрез слоя 2 с частицами 3 на этапе (iii);

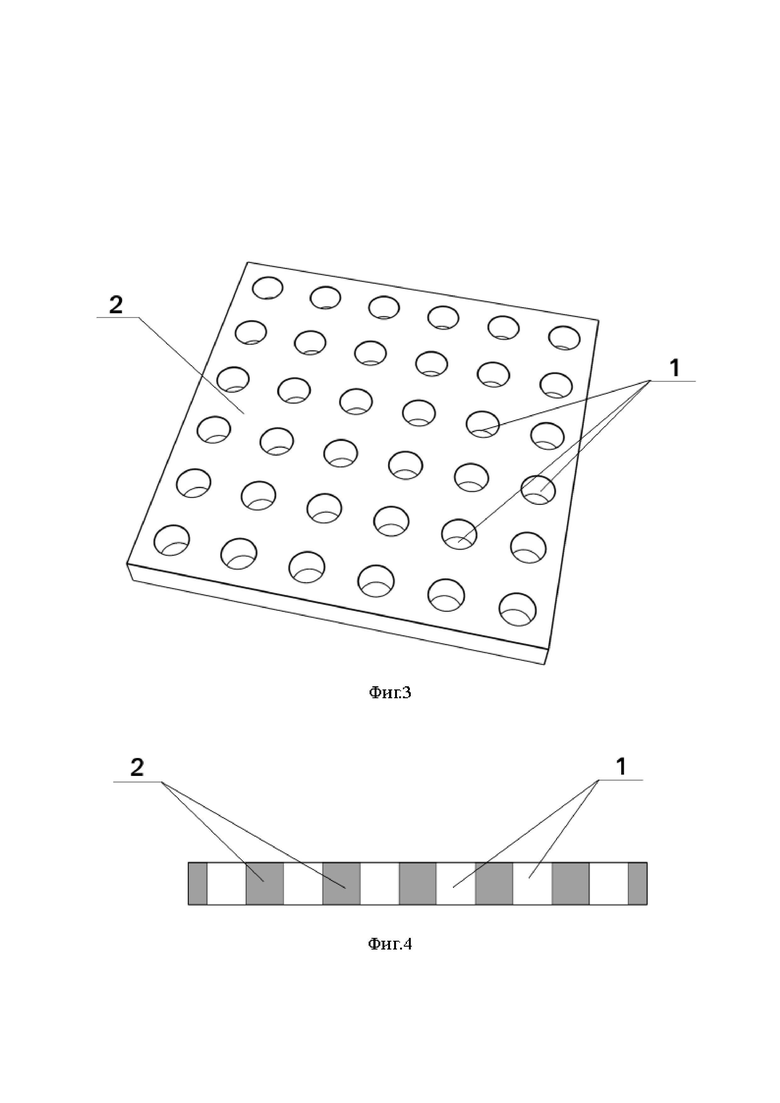

на фиг. 3 представлен общий вид слоя 2 с порами 1, образованными после удаления частиц 3 на этапе (v);

на фиг. 4 представлен поперечный разрез слоя 2 после удаления частиц 3;

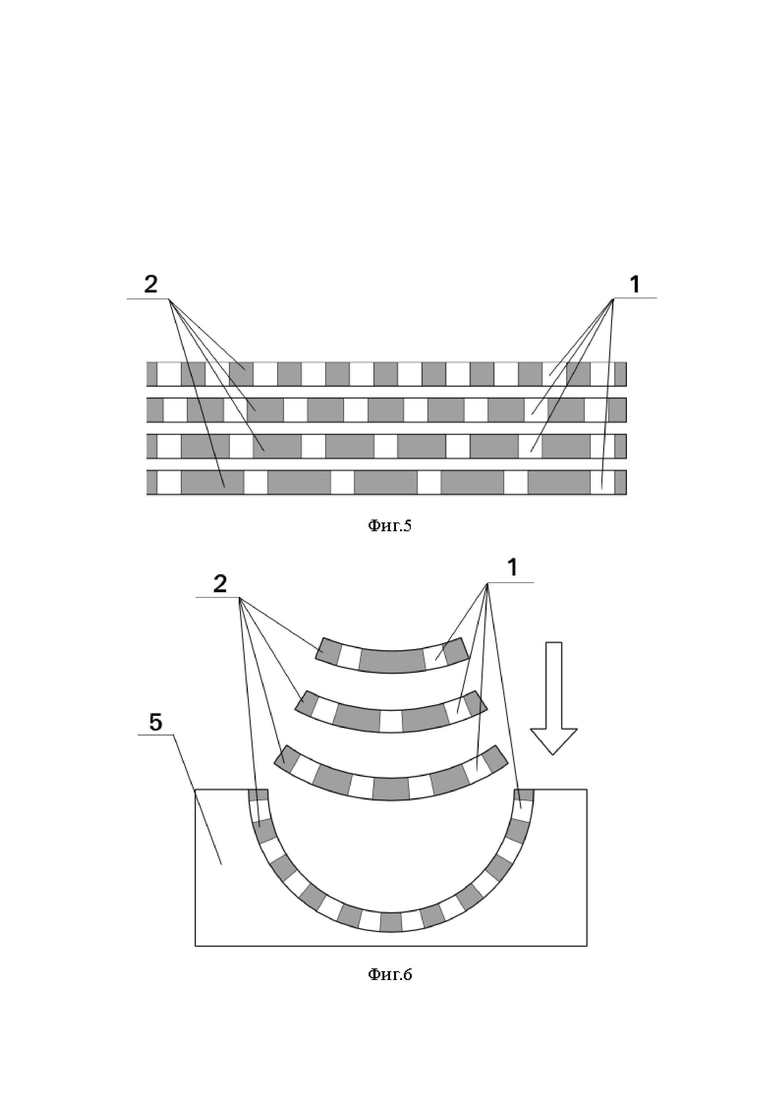

на фиг. 5 представлена схема этапа (vi) образования плоского пористого материала с осевым градиентом показателя преломления;

на фиг. 6 представлена схема этапа (vi) образования пористого материала с радиально-сферическим градиентом показателя преломления в оснастке со сферической внутренней поверхностью;

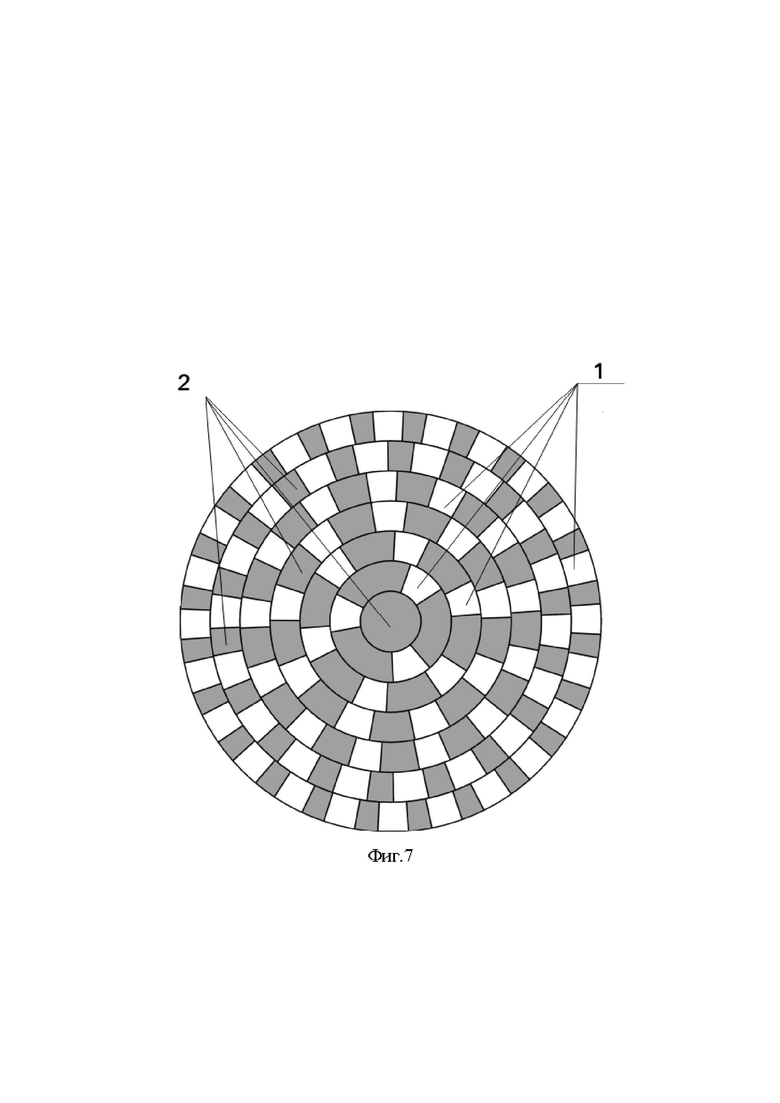

на фиг. 7 представлен плоский пористый материал с радиальным градиентом показателя преломления;

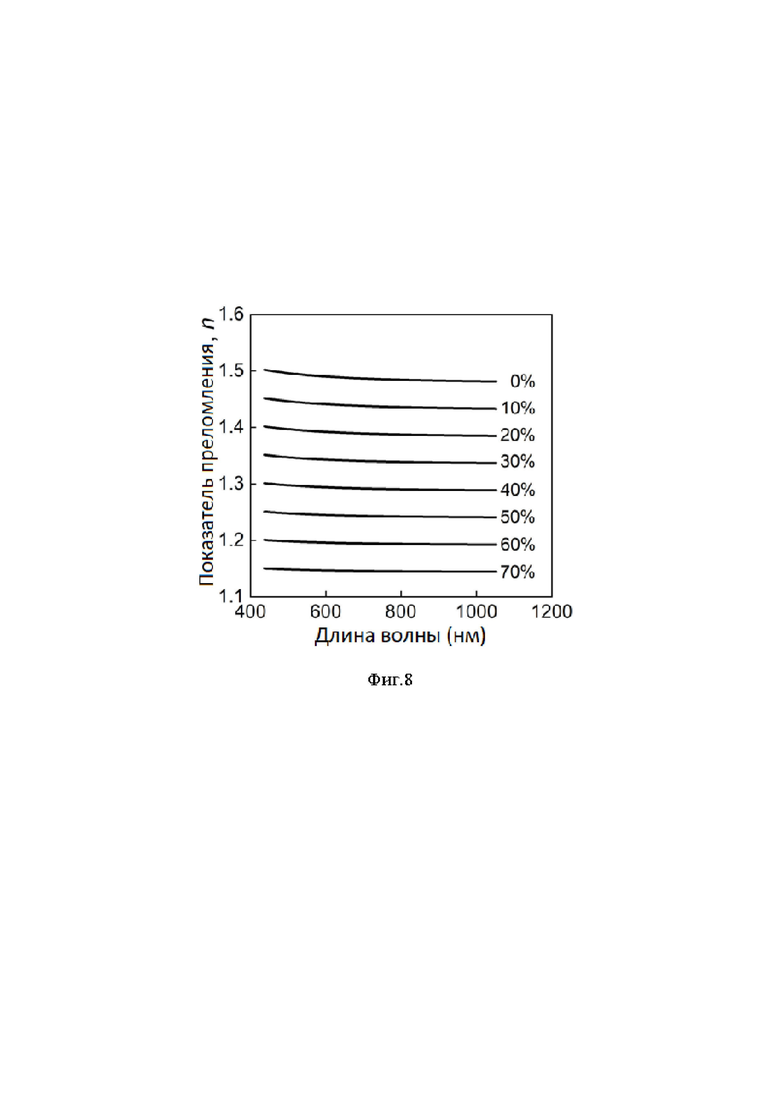

на фиг. 8 показана дисперсия (зависимость полученного показателя преломления от длины волны излучения) слоёв РММА с различной концентрацией пор.

Суть предлагаемого изобретения заключается в получении оптического материала с заданными свойствами за счёт выполнения пор 1 в массиве 2 оптически прозрачного полимера. Указанные поры могут быть образованы в различной концентрации и заполнены воздухом или иным веществом.

Для упрощения процесса изготовления и повышения контролируемости достижения заданных оптических свойств предлагается способ изготовления пористого материала, заключающийся в использовании высокопоглощающих частиц 3 и реализации следующих основных этапов.

Этап (i) получения частиц

На изначальном этапе (i) частицы 3 с диаметром d (максимальным линейным размером) в диапазоне от 10 до 10000 нм получают из высокопоглощающего материала методом фемтосекундной лазерной фрагментации [Besner, S., Kabashin, A.V., Meunier, Y. «Fragmentation of colloidal nanoparticles by femtosecond laser-induced supercontinuum generation», Appl. Phys. Let. 89(23), 233122, 2006] или абляции [Tselikov, G.I., Ermolaev, G.A., Popov, A.A., Tikhonowski, G.V., Panova, D.A., Taradin, A.S., Vyshnevyy, A.A., Syuy, A.V., Klimentov, S.M., Novikov, S.M., Evlyukhin, A.B., Kabashin, A.V., Arsenin, A.V., Novoselov, K.S., Volkov, V.S. «Transition metal dichalcogenide nanospheres for high-refractive-index nanophotonics and biomedical theranostics», PNAS 119(39), e2208830119, 2022] в жидкости, например, воде, спирте или ацетоне. Указанные методы обладают достаточной простотой и хорошей управляемостью параметрами процесса, а главное — высоким качеством получаемых частиц 3 с дисперсностью, варьируемой в широком диапазоне.

Под высокопоглощающим в контексте настоящего изобретения следует понимать материал, у которого коэффициент поглощения излучения, используемого на этапе (iv), больше, чем для указанного основного материала 2 (полимера), используемого на этапе (ii). Целевой размер (диаметр) получаемых частиц 3 выбирают таким образом, чтобы площадь их сечения поглощения S удовлетворяла условию:

S ⋅ I > 10-7 Вт,

где I – плотность мощности излучения, используемого на этапе (iv).

Наиболее предпочтительными вариантами такого высокопоглощающего материала являются нанокластеры благородных металлов, таких как золото или серебро, а также двумерные материалы, такие как дисульфид молибдена, дисульфид вольфрама, диселенид вольфрама и другие.

Лазерная фрагментация или абляция производится с помощью фемтосекундного импульсного лазера. В ходе абляции частицы получают непосредственно с поверхности кристалла, а в ходе фрагментации – из смеси кристаллического порошка с относительно крупными кристаллами и растворителя при постоянном перемешивании жидкости до тех пор, пока не будет достигнута заданная концентрация частиц 3 в полученном растворе. При этом получаются частицы 3, пассивированные OH группой, и имеющие дзета-потенциал в диапазоне от -50 до -30 мВ, что делает возможным их растворение в полимере без дополнительной функционализации (химической обработки). Диаметр d синтезированных на этом этапе частиц 3 может варьироваться в диапазоне от 10 до 10000 нм, но предпочтительно находится в пределах от 1 до 250 нм. Селективное по размеру осаждение частиц 3 производится методом центрифугирования при увеличивающейся скорости вращения от 200 до 8000 об/мин, что приводит к формированию монодисперсных растворов.

Этап (ii) распределения частиц в массиве основного материала

В качестве массива основного материала 2 используют оптически прозрачный полимер (стекловидный, кристаллический или эластомерный). Наиболее удобными для такого применения являются такие полимеры, как поливиниловый спирт (PVA, (C2H4O)n), гидроксиэтилметакрилат, полидиметилсилоксан (PDMS, (C2H6OSi)n), полилактид (PLA, (C3H4O2)n), полиметилметакрилат (PMMA, (C5H8O2)n), полиметилпентен (PMP, (C6H12)n), поликарбонат (PC, (C16H14O3)n) или полиэфиримид (PEI, (C37H24O6N2)n), которые имеют показатель преломления от 1.3 до 1.8.

Также приемлемыми полимерами являются полиэтиленнафталат и его изомеры, такие как 2,6-, 1,4-, 1,5-, 2,7- и 2,3-полиэтиленнафталат; полиалкилентерефталаты, такие как полиэтилентерефталат, полибутилентерефталат и поли- 1,4-циклогександиметилентерефталат; полиимиды, такие как полиакрилимиды; стирольные полимеры, такие как атактический, изотактический и синдиотактический полистирол, α-метилполистирол, пара-метилполистирол; поликарбонаты, такие как бисфенол-А-поликарбонат; поли(мет)акрилаты, такие как поли(изобутилметакрилат), поли(пропилметакрилат), поли(этилметакрилат), поли(метилметакрилат), поли(бутилакрилат) и поли(метилакрилат) (термин «(мет)акрилат" используется здесь для обозначения акрилата или метакрилата); производные целлюлозы, такие как этилцеллюлоза, ацетат целлюлозы, пропионат целлюлозы, бутират ацетата целлюлозы и нитрат целлюлозы; полиалкиленовые полимеры, такие как полиэтилен, полипропилен, полибутилен, полиизобутилен и поли(4-метил)пентен; фторированные полимеры, такие как перфторалкоксисмолы, политетрафторэтилен, фторированные сополимеры этилена и пропилена, поливинилиденфторид и полихлортрифторэтилен и их сополимеры; хлорированные полимеры, такие как полидихлорстирол, поливинилиденхлорид и поливинилхлорид; полисульфоны; полиэфирсульфоны; полиакрилонитрил; полиамиды; поливинилацетат; полиэфирамиды. Также подходящими являются сополимеры, такие как сополимер стирола-акрилонитрила, предпочтительно содержащий от 10 до 50 мас. предпочтительно от 20 до 40 мас.% акрилонитрила, сополимера стирола и этилена; и поли(этилен-1, 4-циклогексилендиметилентерефталат). Дополнительные полимеры включают акриловый каучук; изопрен; изобутилен-изопрен; бутадиеновый каучук; бутадиен-стирол-винилпиридин; бутилкаучук; полиэтилен; хлоропрен; эпихлоргидриновый каучук; этилен-пропилен; этилен-пропилен-диен; нитрил-бутадиен; полиизопрен; силиконовая резина; стирол-бутадиен. Кроме того, могут быть использованы блочные или привитые сополимеры, бутадиен-стирол-винилпиридин; бутилкаучук; полиэтилен; хлоропрен; эпихлоргидриновый каучук; этилен-пропилен; этилен-пропилен-диен; нитрил-бутадиен; полиизопрен; силиконовая резина; стирол-бутадиен; и уретановый каучук.

Для последующего получения слоёв 2 с различными оптическими свойствами (в том числе, показателем преломления) частицы 3 распределяют в массиве основного материала 2 в различной концентрации.

Этап (iii) формирования слоёв из основного материала с частицами.

На этом этапе слои из основного материала 2 с частицами 3 предпочтительно формируют на подложках 4 методом центрифугирования (спинкоатинга) (Mouhamad Y., Mokarian-Tabari P., Clarke N., Jones R. A. L., and Geoghegan M.«Dynamics of polymer film formation during spin coating », Journal of Applied Physics 116, 123513, 2014). При этом основной материал 2 в виде жидкого полимера с частицами 3 диаметром d наносят на подложку 4, которая вращается с определенной угловой скоростью и обеспечивает заданную толщину полимерного слоя 2. Слой формируют толщиной от 0.2d до 1.2d, т.е. не менее 2 нм, но не более 12000 нм. Затем слой 2 полимеризуют с помощью ультрафиолетового (УФ) излучения.

В другом варианте осуществления слои 2 нужной толщины формируют заранее, а затем размещают в них частицы 3.

Этап (iv) воздействия на сформированные слои излучением.

На этом этапе (iv) электромагнитным излучением с плотностью мощности I порядка 104 Вт/м2 нагревают частицы 3 и за счёт этого частично выпаривают вокруг них основной материал 2 таким образом, чтобы обеспечить возможность извлечения этих частиц на следующем этапе. Для этого диаметр сформированных пор 1 будет на 10-30 % превышать диаметр используемых частиц 3. При этом максимально достижимый размер соответствует примерно 1.3 диаметра частиц, что обусловлено быстрым падением температурного поля при удалении от частицы 3.

На этом этапе также можно варьировать размер пор 1 путём изменения длительности облучения. Таким образом можно дополнительно контролировать эффективный общий объём пор 1 в сформированном слое 2.

Этап (v) удаления частиц с образованием пор.

На этом этапе удаляют частицы 3 из сформированных слоёв 2 путём промывки и получают по существу полимерную плёнку со сквозными отверстиями (порами 1) требуемой концентрации. Таким образом, частицы 3 могут быть использованы повторно в следующем технологическом цикле, реализующем предлагаемый способ.

Образованные после удаления частиц 3 поры 1 на этом и/или следующем этапе заполняют веществом с иными оптическими свойствами (показателем преломления), чем соответствующие свойства основного материала 2 (показатель преломления 1.3-1.8). При заполнении воздухом (показатель преломления 1) полученные слои 2 в виде полимерной пленки требуемой пористости будут иметь более низкий эффективных показатель преломления (до 1.2), чем у основного материала 2, и низкое значение дисперсии (в диапазоне 0.01 до 0.1 в зависимости от концентрации пор, т. е. их общего объема).

Этап (vi) образования пористого материала с заданными оптическими свойствами.

На заключительном этапе (vi) целевой пористый материал образуют путём наложения друг на друга слоёв, полученных на этапе (v), методом переноса в жидкости (жидкого трансфера) [R.S. Weatherup, «2D Material Membranes for Operando Atmospheric Pressure Photoelectron Spectroscopy», Topics in Catalysis 61, 2085-2102, 2018]. В качестве указанной жидкости может быть использована вода, спирт, ацетон или целевое вещество с иным показателем преломления, которым должны быть заполнены поры 1. Если поры 1 должны быть заполнены жидкостью, образованный пористый материал снабжают герметичным наружным покрытием (инкапсулируют) в погруженном состоянии. Если поры 1 необходимо заполнить воздухом или иным газом, то образованный материал извлекают и инкапсулируют в соответствующей атмосфере. В случае заполнения воздухом наружное герметичное покрытие не требуется. Полученный целевой пористый материал финально скрепляют за счёт естественного связывания, обусловленного сродством полимерных слоёв 2, или посредством окончательной полимеризации путём облучения УФ-излучением.

Пористый материал на этапе (vi) может быть образован из, по меньшей мере, двух слоёв с различной концентрацией пор 1, а значит, с различными оптическими свойствами (в частности, показателем преломления). Для образования плоского пористого материала с осевым градиентом показателя преломления укладывают указанные слои 2 по толщине таким образом, что концентрация пор 1 в них увеличивается от одной стороны пористого материала к другой (фиг. 5). При заполнении пор воздухом таким образом может быть получен пористый материал в виде многослойного полимерного листа толщиной до 100 мм с осевым градиентом показателя преломления в диапазоне от 0.01 до 0.6 и низким значением спектральной дисперсии.

При образовании пористого материала в оснастке 5 со сферической внутренней поверхностью по принципу луковицы за счёт аналогичной укладке полимерных слоев 2 с разной концентрацией пор 1, изменяющейся от одной стороны плоского пористого материала к другой формируется радиально-сферический градиент показателя преломления (фиг. 6).

При сворачивании листа с осевым градиентом показателя преломления в цилиндр (образованный полимерными слоями 2 с разной концентрацией пор 1, изменяющейся от центра к периферии) вокруг стержня с максимальным показателем преломления (соответствующим показателю преломления основного материала 2 без пор) с последующим поперечным нарезанием можно получить плоские диски определенной толщины, имеющие радиальный градиентом показателя преломления (фиг. 7).

Полученный описанным способом пористый материал может быть использован при изготовлении контактной линзы для формирования градиента показателя преломления или иных целей.

Самостоятельным объектом предлагаемого изобретения является пористый материал с переменным показателем преломления в виде массива основного материала из оптически прозрачного полимера, который образован двумя или более слоями с разными показателями преломления, в которых поры 1 распределены в различной концентрации и заполненные веществом с иным показателем преломления, чем показатель преломления основного материала 2. Такой материал может быть получен описанным выше способом или любым другим методом, позволяющим его изготовить. Единый изобретательский замысел группы изобретений заключается в модификации оптических свойств материала путём образования пор 1 и заполнения их веществом с иным показателем преломления, чем показатель преломления основного материала 2. Стоит отметить, что веществами для заполнения нанопор могут служить красители, флуоресцирующие и магнитные вещества и т.п. Такое выполнение позволяет значительно расширить функциональные возможности пористого материала за счёт повышения вариативности его оптических свойств и рефрактивных свойств (градиент показателя преломления в слоистом материале может быть непрерывный, дискретный или ступенчатый в любом осевом, радиальном или сферическом направлении, при этом не обязательно монотонный).

Оптические изделия, соответствующие предлагаемой группе изобретений, способны обеспечить хорошее промежуточное зрение, обладают свойством аккомодации, имеют высокую прозрачность (пропускание до 99% для излучения в диапазоне 300-2000 нм), низкое значение спектральной дисперсии (до 0.01, что обеспечивает значительное уменьшение хроматических аберраций) и увеличенный градиент показателя преломления (что, в свою очередь, позволяет увеличить поле зрения до 200 градусов). Помимо этого они способны обеспечить увеличенную водо- и воздухопроницаемость, что критично для носимых оптических элементов, таких как контактная линза. При этом такие материалы имеют относительно невысокую себестоимость и могут быть изготовлены в виде больших листов. Дополнительный контроль над оптическими свойствами материала, в том числе, характером градиента показателя преломления делает возможным реализацию широкой номенклатуры градиентных линз, например, для коррекции аберраций, бифокальных и мультифокальных, с увеличенным полем зрения и т.д.

Ниже приведенные примеры иллюстрируют, но не исчерпывают предлагаемый способ.

Пример 1

Для получения высокопоглащающих частиц MoS2 на этапе (i) использовали фемтосекундный лазер с длительностью импульса 100 фс, энергией импульса 100 мкДж, длиной волны 1030 нм и частотой повторения 10 кГц. В ходе лазерной абляции исходный кристалл MoS2 находился в деионизированной воде, при этом сфокусированным лазерным пятном осуществляли сканирование по поверхности кристалла с помощью гальваносканатора со скоростью 1 м/с. Процесс облучения продолжался до достижения финальной концентрации частиц 0.1 мг/мл. Далее методом центрифугирования из полученного коллоидного раствора выделили монодисперсную фракцию со средним диаметром частиц 100 нм и дисперсией распределения по размеру не более 10%.

На этапе (ii) частицы распределили в основном материале путём механического замешивания полученных растворов с объемным содержанием частиц 0, 5, 10, 15, 20, 25, 30 и 35 % в полимерном растворе полиметилметакрилата.

На этапе (iii) образовавшуюся смесь подвергли ультразвуку и методом центрифугирования (спинкоатинга) получили слои толщиной 100 нм с объемным содержанием наночастиц 0, 5, 10, 15, 20, 25, 30 и 35%.

На этапе (iv) каждый из слоёв облучили лазерным излучением с длинной волны 633 нм интенсивностью 10 кВт/см2, что привело к испарению полимера вокруг наночастиц.

На этапе (v) отслоили получившиеся пленки от подложек, что приводит к автоматическому удалению при этом частиц, так как они остаются на подложке. Это привело к образованию нанопор с объемной концентрацией 0, 10, 20, 30, 40, 50, 60 и 70 % и формированию эффективного показателя преломления 1.5, 1.45, 1.4, 1.35, 1.3, 1.25, 1.2 и 1.15.

На этапе (vi) методом переноса в жидкости (жидкого трансфера) слои перенесли друг на друга для создания многослойного пористого полимерного листа.

Коэффициент пропускания полученного пористого материала с градиентом показателя преломления на длине волны 750 нм составил 99%, а дисперсия показателя преломления составила 0.01 для диапазона 300-1000 нм.

Пример 2

Высокопоглащающие частицы MoS2 на этапе (i) получили аналогично примеру 1.

На этапе (ii) на слой полиметилметакриалата толщиной 100 нм нанесены частицы MoS2 путём непосредственного нанесения с поверхностным покрытием частиц 0, 10, 20, 30, 40, 50, 60 и 70%.

Последующие этапы провели аналогично примеру 1.

Коэффициент пропускания полученного пористого материала с градиентом показателя преломления на длине волны 750 нм составил 99%, а дисперсия показателя преломления составила 0.01 для диапазона 300-1000 нм.

Пример 3

Этапы (i)-(v) выполнили аналогично примеру 1.

На этапе (vi) на нижнюю поверхность пористых слоев полиметилметакрилата с объемным содержанием пор 0, 10, 20, 30, 40, 50, 60 и 70% нанесли монослой графена. Затем поры заполнили водой и нанесли второй слой графена, образовав, таким образом, герметичное наружное покрытие. Далее методом переноса в жидкости (жидкого трансфера) слои перенесли друг на друга для создания многослойного пористого полимерного листа аналогично примеру 1, а затем на внутреннюю сторону контактной линзы.

В результате отражение света на границе контактная линза-глаз уменьшится до 1%, т.к. пористый полимерный материал, заполненный водой, будет иметь показатель преломления очень близкий к показателю преломления глаза (различие показателей преломления менее 0,02). Таким образом можно значительно уменьшить аберрации периферийного зрения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Носимое оптическое устройство и способ изготовления оптического композитного материала для такого устройства | 2022 |

|

RU2797750C2 |

| ПОРИСТЫЕ МАТЕРИАЛЫ С ВНЕДРЕННЫМИ НАНОЧАСТИЦАМИ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2007 |

|

RU2410402C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ОПТИЧЕСКИХ МИКРОСТРУКТУР С ГРАДИЕНТОМ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХФОТОННОЙ ЛИТОГРАФИИ | 2023 |

|

RU2826645C1 |

| Линза для терагерцового излучения и способ ее изготовления | 2021 |

|

RU2763383C1 |

| ДИФРАГИРУЮЩИЕ ИЗЛУЧЕНИЕ КРАСИТЕЛИ | 2006 |

|

RU2434908C2 |

| Бесцветные золь-гель чернила для струйной печати радужных голографических изображений и способ их приготовления | 2016 |

|

RU2650138C2 |

| Способ струйной печати бесцветными золь-гель чернилами радужных голографических изображений на голографической бумаге или на микроэмбоссированной поверхности и печатное изделие с радужным голографическим изображением | 2016 |

|

RU2616151C1 |

| ЗАЩИТНЫЕ ЗНАКИ С БРЭГГОВСКОЙ ДИФРАКЦИЕЙ | 2007 |

|

RU2387546C1 |

| ВНУТРЕННИЙ СВЕТОВЫВОДЯЩИЙ СЛОЙ ДЛЯ ОРГАНИЧЕСКИХ СВЕТОИЗЛУЧАЮЩИХ ДИОДОВ | 2012 |

|

RU2574421C2 |

| Способ получения золь-гель чернил для цветной интерференционной струйной печати | 2015 |

|

RU2618064C2 |

Группа изобретений относится к способу изготовления пористых материалов для оптических элементов, контактным линзам с таким материалом и пористым материалам с переменным показателем преломления, которые могут быть изготовлены с помощью такого способа. Предложен способ изготовления пористого материала, включающий этапы: (i) получение частиц, (ii) распределение частиц в массиве основного материала в виде оптически прозрачного полимера, (iii) формирование слоев из основного материала с частицами, (iv) воздействие на указанные слои излучением, (v) удаление частиц из слоев с образованием пор и (vi) образование пористого материала из этих слоев. Частицы на этапе (i) получают из материала, у которого коэффициент поглощения излучения, используемого на этапе (iv), больше, чем для основного материала. На этапе (iv) указанным излучением нагревают частицы и частично выпаривают вокруг них основной материал таким образом, чтобы обеспечить возможность их извлечения. На этапе (v) заполняют образованные поры веществом с иным показателем преломления, чем показатель преломления основного материала. Предложен также полученный указанным способом материал и содержащая его контактная линза. Изобретение позволяет упростить процесс изготовления пористого материала с заданными оптическими свойствами, который может быть использован в контактной линзе, и расширить функциональные возможности пористого материала за счет повышения вариативности его оптических свойств. 3 н. и 8 з.п. ф-лы, 8 ил., 3 пр.

1. Способ изготовления пористого материала, включающий следующие этапы:

(i) получение частиц,

(ii) распределение частиц в массиве основного материала,

(iii) формирование слоев из основного материала с частицами,

(iv) воздействие на указанные слои излучением,

(v) удаление частиц из слоев с образованием пор,

(vi) образование пористого материала из слоев, полученных на этапе (v),

отличающийся тем, что

в качестве указанного массива основного материала на этапе (ii) используют оптически прозрачный полимер, а частицы на этапе (i) получают из материала, у которого коэффициент поглощения излучения, используемого на этапе (iv), больше, чем для указанного основного материала,

при этом на этапе (iv) указанным излучением нагревают частицы и частично выпаривают вокруг них основной материал таким образом, чтобы обеспечить возможность извлечения этих частиц на этапе (v),

а образованные после удаления частиц поры заполняют веществом с иным показателем преломления, чем показатель преломления основного материала.

2. Способ по п.1, отличающийся тем, что на этапе (i) получают частицы диаметром d, а на этапе (iii) слои из основного материала с частицами формируют на подложках методом центрифугирования и полимеризуют, причем слой основного материала формируют с толщиной от 0.2d до 1.2d.

3. Способ по п.2, отличающийся тем, что на этапе (vi) указанный пористый материал образуют путем наложения друг на друга слоев, полученных на этапе (v), методом переноса в жидкости.

4. Способ по п.1, отличающийся тем, что пористый материал на этапе (vi) образуют в оснастке со сферической внутренней поверхностью.

5. Способ по п.1, отличающийся тем, что пористый материал на этапе (vi) образуют из, по меньшей мере, двух слоев с различной концентрацией пор, для которых на этапе (ii) частицы в массиве основного материала распределяют в различной концентрации.

6. Способ по п.5, отличающийся тем, что при образовании пористого материала на этапе (vi) укладывают указанные слои таким образом, что концентрация пор в них увеличивается от одной стороны пористого материала к другой.

7. Способ по п.1, отличающийся тем, что на этапе (i) частицы получают из исходного кристалла методом фемтосекундной лазерной фрагментации или абляции в жидкости.

8. Способ по п.1, отличающийся тем, что на этапе (i) получают частицы с площадью сечения поглощения S такой, что

S⋅I>10-7 Вт,

где I - плотность мощности излучения, используемого на этапе (iv).

9. Способ по п.1, отличающийся тем, что после этапа (vi) образованный пористый материал снабжают герметичным наружным покрытием.

10. Контактная линза, содержащая пористый материал, полученный согласно способу по п.1.

11. Пористый материал для оптических элементов с переменным показателем преломления, выполненный в виде массива основного материала из оптически прозрачного полимера, в котором распределены поры, отличающийся тем, что указанный пористый материал образован, по меньше мере, двумя слоями с разными показателями преломления, в которых поры распределены в различной концентрации и заполнены веществом с иным показателем преломления, чем показатель преломления основного материала.

| WO 2011129848 A1, 20.10.2011 | |||

| WO 2004053205 A2, 24.06.2004 | |||

| ВСПЕНИВАЕМЫЕ ВИНИЛАРОМАТИЧЕСКИЕ ПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2002 |

|

RU2283323C2 |

| ЭКСТРУДИРОВАННАЯ МАТОВАЯ ПЛЕНКА С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ И ВЫСОКОЙ СТОЙКОСТЬЮ К АТМОСФЕРНЫМ ВОЗДЕЙСТВИЯМ | 2017 |

|

RU2718929C1 |

Авторы

Даты

2023-09-05—Публикация

2022-12-07—Подача