Настоящее изобретение относится к средствам для измерения массового расхода жидкостей и газов, а именно к кориолисовым расходомерам, в частности к средствам диагностики и поверки кориолисового расходомера и может использоваться в измерительной технике.

Принцип работы устройств для измерения массового расхода жидкостей и газов, таких как кориолисовы расходомеры, основан на регистрации движений колеблющегося трубопровода с протекающей по нему рабочей средой. Трубопровод кориолисового расходомера может включать в себя одну или более измерительных трубок, совершающих вынужденные колебания на резонансной частоте, причем данная частота пропорциональная плотности находящейся в ней рабочей среды. Датчики, расположенные на измерительных трубках, измеряют относительные колебания в точках, разнесенных по длине измерительной трубки. Когда поток рабочей среды движется по измерительной трубке совершающей колебания, на измерительную трубку со стороны текущей среды действует Кориолисова сила, приводящая к закручиванию измерительной трубки и фазовому сдвигу в колебаниях между точками, разнесенными по длине измерительной трубки. Этот фазовый сдвиг прямо пропорционален массовому расходу:

где Qm - массовый расход рабочей среды через кориолисов расходомер; G -геометрический параметр расходомера; Е - модуль Юнга; J - момент инерции; Δt - значение фазового сдвига, возникающее из-за действия сил Кориолиса и получаемое с датчиков, расположенных в точках, разнесенных по длине измерительной трубки; Δt0 - значение фазового сдвига при нулевом значении массового расхода через расходомер.

Группа параметров G, Е и J пропорциональна жесткости колебательной системы кориолисового расходомера. Параметр Δt содержит измеряемое мгновенное значение фазового сдвига. Параметр Δt0 же определяется, как правило, на заводе-изготовителе, при калибровке устройства для измерения массового расхода и не зависит от изменения условий рабочей среды.

Проблема заключается в том, что свойства материала измерительных трубок со временем могут изменяться в процессе эксплуатации, возможен износ, загрязнение продуктами отложений рабочей среды, коррозия, эрозия или другие изменения.

Например, от протекающей рабочей среды возможно образование налета на стенках измерительных трубок, плотность которого отлична от плотности рабочей среды, что может негативно сказываться на определении плотности. Другие процессы, например, коррозия или эрозия, приводят к отклонению жесткости измерительной трубки от своего изначального значения. В свою очередь, это приводит к увеличению погрешности оценки измеряемых параметров процесса, например, массового расхода, поскольку состояние системы, описанное калибровочными коэффициентами, будет отличаться от реального. Если, к примеру, в случае отклонения параметра Δt0 проблема решается обнулением данного значения, и достаточно лишь отслеживать момент изменения нулевого сдвига, то в случае изменения жесткости колебательной системы необходима специальная процедура, которая будет выявлять возможные изменения свойств материала измерительной трубки, параметров ее поперечного сечения и ее жесткость, с последующим указанием неточности определения массового расхода средством измерения.

Известен «Вибрационный расходомер, а также способы и диагностика для поверки измерителя» по патенту RU 2628661. В данном изобретении предлагается преодолевать вышеизложенные проблемы путем возбуждений колебаний расходомера в одномодовом режиме, определения амплитудно-частотных характеристик с помощью тензометрических датчиков с последующим определением жесткости измерителя, после чего предлагается выдавать заключение типа «годен/не годен» по отношению к проблемам, связанным с налетом, эрозией, коррозией и другими повреждениями измерителя.

Недостатком данного способа является повышенное требование к точности определения амплитуды колебаний. Точность определения амплитуды колебаний на резонансной моде равна точности определения коэффициента передачи, который и определяет точность измерения расхода. То есть, если необходимо определять погрешность расходомера на уровне 0.2% от измеряемой величины, то точность измерения амплитуды механических колебаний должна быть не хуже 0,1% от измеряемой величины.

Кроме того, значительный недостаток предлагаемого в вышеназванном патенте способа, заключен в определении амплитудно-частотных характеристик на одной форме колебаний. Из-за того, что измерение проводится на одной форме, а силы Кориолиса, действующие на измерительную трубку при протекании рабочей среды, дают другой вид формы изгиба, то в определенном ряде случаев изменения локальной жесткости измерительной трубки можно не обнаружить возникшую погрешность измерения расходомера.

Известен способ контроля характеристик колебаний в кориолисовом расходомере, который вставляется в трубопровод, (расходомере) включающем колебательную систему, способную совершать механические колебания, колебательная система имеет, по меньшей мере, одну измерительную трубку через которую может течь среда, возбуждение колебательной системы, по меньшей мере, одним возбудителем для выполнения механических колебаний в соответствии с входным сигналом возбуждения, который демонстрирует временные модуляции сигнала, происходящие во временных интервалах, регистрацию датчиком хотя бы одной переменной реакции вызванных механических колебаний колебательной системы, моделирование возбужденной колебательной системы с помощью цифровой модели, которая включает, по меньшей мере, один подбираемый параметр и определение того, превышено ли соответствующее предельное значение, по меньшей мере, одним, интерактивно определенным значением параметра по меньшей мере для одного подбираемого параметра или по меньшей мере одной переменной, полученной из по меньшей мере одного, интерактивно установленного значения параметра; указанное моделирование возбужденной колебательной системы с помощью цифровой модели включает: возбуждение цифровой модели таким же образом, как и колебательной системы; вычисление переменной отклика моделирования имитируемых колебаний согласно цифровой модели, выполняемое по множеству модуляций сигнала, итеративное согласование, по меньшей мере, одного подбираемого параметра таким образом, что переменная отклика моделирования итеративно приближается к переменной отклика (см. US 8950274).

Известен способ оценки состояния датчика кориолисового расходомера для поверки и/или диагностики кориолисового расходомера, включающий возбуждение механических колебаний колебательной системы, измерение механических колебаний при помощи по меньшей мере одного датчика колебаний, оценку параметров колебательной системы на основе измеренных колебаний и численной модели колебательной системы, отличающийся тем, что при заводской настройке измеряют параметры колебательной системы датчика кориолисового расходомера в виде ее исходных параметров, являющихся функциями ее состояния, составляют по ним численную модель колебательной системы, соответствующую исходному состоянию датчика кориолисового расходомера, принимающую в качестве входных данных измеренные значения собственных форм и частот колебательной системы датчика кориолисового расходомера и выдающую в качестве выходных данных степень соответствия поданных на вход собственных форм и частот исходному состоянию колебательной системы датчика кориолисового расходомера, и сохраняют эту численную модель, во время оценки состояния датчика кориолисового расходомера измеряют собственные формы и частоты колебательной системы и оценивают, насколько собственные формы и частоты колебательной системы соответствуют численной модели колебательной системы датчика кориолисового расходомера в исходном состоянии, и по результату оценки делают вывод о состоянии датчика кориолисового расходомера (см. RU 2773633).

Недостатком данного способа является необходимость калибровки коэффициентов по температуре и зависимость этих коэффициентов от ошибки определения температуры, например, при неравномерном распределении температуры по длине измерительных трубок и места установки датчика температуры.

Метод, рассмотренный в RU 2773633, выбран в качестве ближайшего аналога -прототипа.

Недостаток известного способа заключается в его сложности, обусловленной необходимостью калибровки коэффициентов по температуре и учета зависимости этих коэффициентов от ошибки определения температуры, например, при неравномерном распределении температуры по длине измерительных трубок и места установки датчика температуры.

Задачей является упрощение способа оценки состояния кориолисового расходомера при сохранении его надежности.

Поставленная задача решается тем, что в способе оценки состояния кориолисового расходомера для его поверки и/или диагностики, заключающемся в том, что на стадии заводской настройки возбуждают механические колебания колебательной системы кориолисового расходомера, измеряют с помощью датчика параметры колебательной системы в виде ее исходных данных, являющихся функциями ее состояния, в том числе собственные частоты колебательной системы, а также определяют коэффициенты, являющиеся функциями давления и плотности рабочей среды, которые сохраняют и используют затем при проведении в процессе эксплуатации последующей оценки параметров колебательной системы на основе повторно проведенных измерений параметров колебаний с учетом данных об исходном состоянии, СОГЛАСНО ИЗОБРЕТЕНИЮ, в качестве исходных параметров используют две собственные частоты колебательной системы и вычисляют отношение этих собственных частот, представляющее собой коэффициент, описывающий исходное состояние кориолисового расходомера, во время оценки текущего состояния кориолисового расходомера в процессе его эксплуатации повторно измеряют две собственные частоты колебательной системы и вычисляют их отношение, сопоставляют текущие данные с соответствующими исходными данными и по результату оценки делают вывод о состоянии кориолисового расходомера.

Использование в качестве критерия оценки состояния кориолисового расходомера коэффициента, определяемого при заводской настройке как отношение двух собственных частот колебаний, а также определяемого в процессе эксплуатации отношения двух собственных частот колебаний, и сравниваемого между собой в процессе оценки, дает возможность гораздо проще, без излишних измерений температуры и без составления численной модели, оценить состояние кориолисового расходомера.

Технический результат - упрощение способа оценки состояния кориолисового расходомера.

Заявляемый способ обладает новизной в сравнении с прототипом, отличаясь от него такими существенными признаками как использование в качестве исходных параметров двух собственных частот колебательной системы, вычисление отношения этих собственных частот, представляющего собой коэффициент, описывающий исходное состояние кориолисового расходомера, повторное их измерение во время оценки текущего состояния кориолисового расходомера в процессе его эксплуатации и вычисление их отношения для последующего сопоставления и принятия решения о состоянии кориолисового расходомера, обеспечивающими в совокупности достижение заданного результата.

Заявителю неизвестны технические решения, обладающие указанными отличительными признаками, которые обеспечивали бы в совокупности достижение указанного результата, поэтому он считает, что заявляемый способ соответствует критерию «изобретательский уровень».

Заявляемый способ может найти широкое применение в измерительной технике и потому соответствует критерию «промышленная применимость».

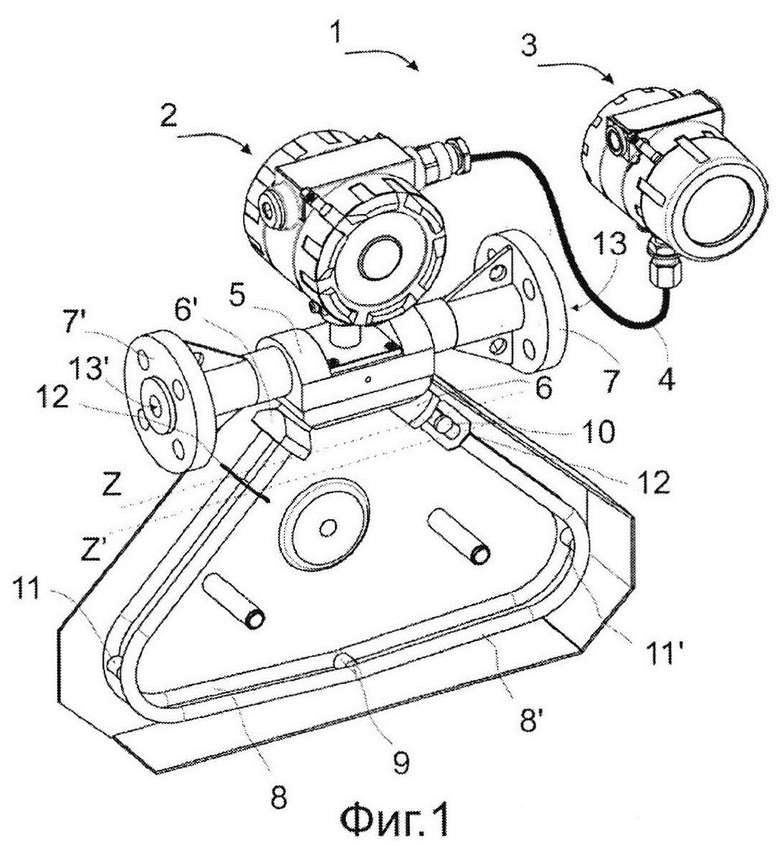

Изобретение иллюстрируется следующими чертежами (фиг. 1-3), где:

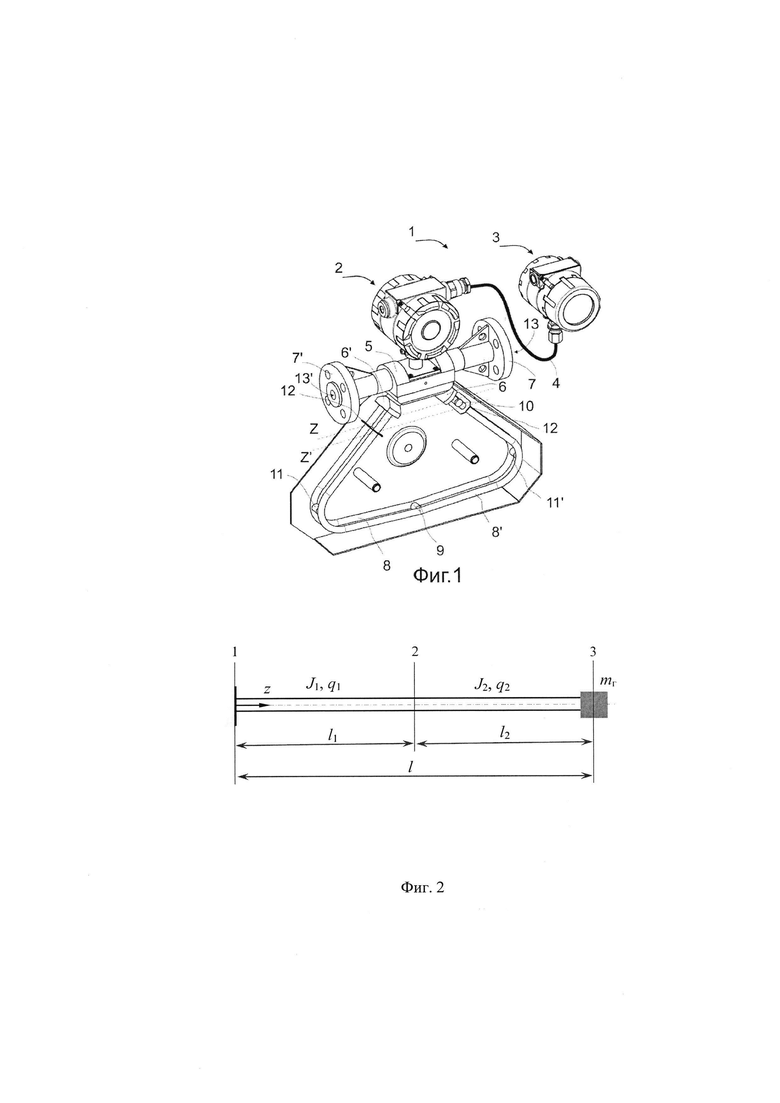

- на фиг. 1 показана конструкция кориолисового расходомера в качестве примера согласно изобретению;

- на фиг. 2 показана математическая абстракция, иллюстрирующая колебательную систему кориолисового расходомера, а именно измерительные трубки, которые математически можно представить в виде консольной балкой с массой на конце, имитирующей навесные элементы;

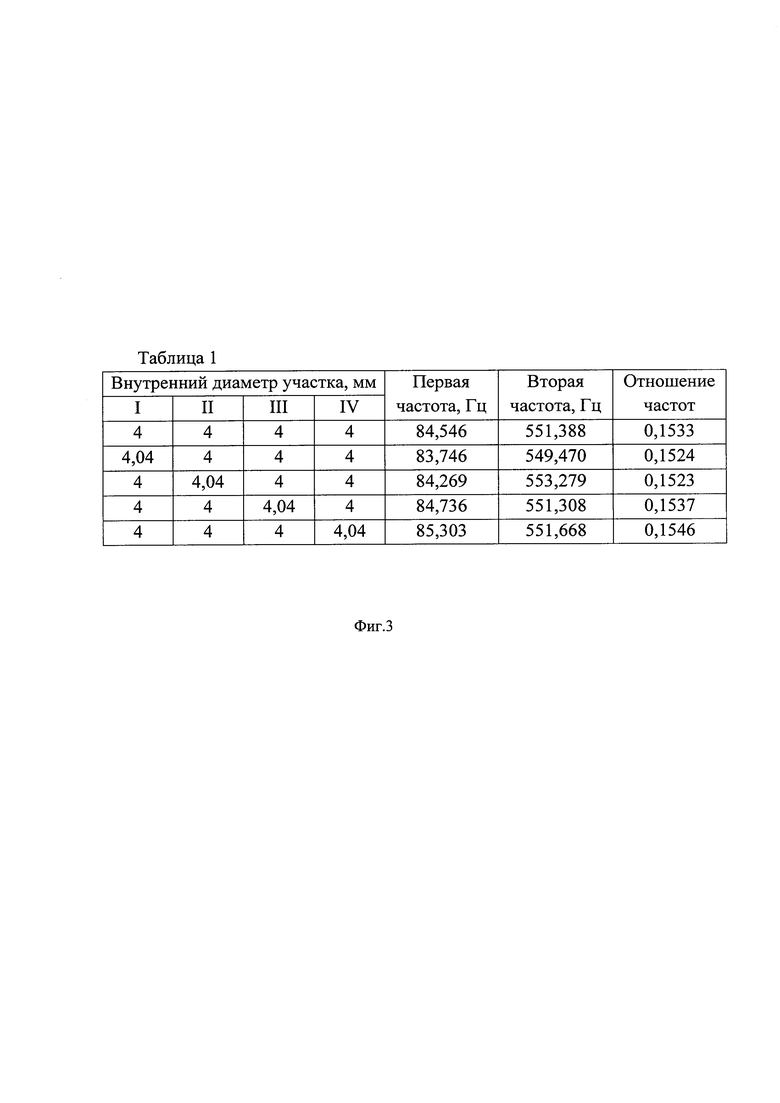

- на фиг. 3 приведена таблица 1, где показаны результаты расчета изменения отношения первых двух собственных частот в зависимости от имитируемого локального износа.

Прежде чем перейти к более подробному описанию, необходимо пояснить следующее.

Влияние температуры на собственные частоты обусловлено в первую очередь зависимостью модуля Юнга от температуры. Для доказательства независимости отношения собственных частот от температуры представим измерительную трубку кориолисового расходомера, как консольную балку с грузом на конце. Для имитации локального износа разобьем балку на два участка разного сечения, как показано на фиг. 2. Собственные частоты системы можно получить, используя метод начальных параметров для расчета балок с несколькими участками, позволяющий автоматически выполнять условия сопряжения участков (сечение в пределах каждого участка постоянно).

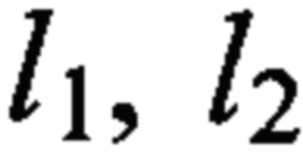

Введем обозначения: Е - модуль Юнга; J - номинальный момент инерции сечения; q - номинальная погонная масса балки;  - длина балки; mг - масса груза; J1, J2, q1, q2 и

- длина балки; mг - масса груза; J1, J2, q1, q2 и  - момент инерции сечения, погонная масса и длина первого и второго участка балки; ΔJ1, ΔJ2, Δq1, Δq2 и

- момент инерции сечения, погонная масса и длина первого и второго участка балки; ΔJ1, ΔJ2, Δq1, Δq2 и  - относительные момент инерции, погонная масса и длина первого и второго участка балки:

- относительные момент инерции, погонная масса и длина первого и второго участка балки:

Матрица перехода для первого участка балки имеет вид:

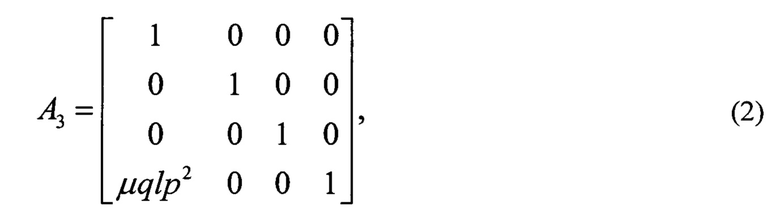

где K1(λλ1), K2(λλ1), K3(λλ1), K4(λλ1) - функции Крылова:

где р - угловая частота.

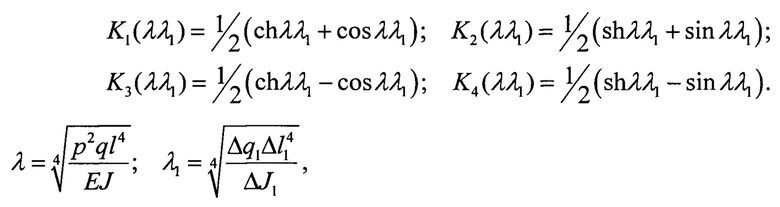

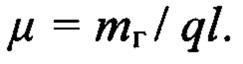

Аналогичным образом определяется матрица перехода А23 для второго участка балки. Матрица перехода для точечного груза на конце имеет вид (момент инерции груза не учитывается):

где μ - отношение массы груза mг к массе балки:

Граничные условия при z=0:

Чтобы исключить из числового расчета неизвестные М(0) и Q(0) вектор Х1 представим в форме:

где  и

и  - произвольные линейно независимые вектора, удовлетворяющие граничным условиям. При заделанном конце z=0 можно принять:

- произвольные линейно независимые вектора, удовлетворяющие граничным условиям. При заделанном конце z=0 можно принять:

Тогда С1=М(0); С2=Q(0).

Далее проводим два расчета, умножая векторы  и

и  на все матрицы перехода.

на все матрицы перехода.

Для свободного конца при  должны равняться нулю компоненты М3, и Q3. Это приводит к двум однородным уравнениям:

должны равняться нулю компоненты М3, и Q3. Это приводит к двум однородным уравнениям:

где  - соответствующие компоненты векторов

- соответствующие компоненты векторов

Из условия наличия ненулевых решений уравнений (7) определяются корни λ:

Корни X зависят от μ, ΔJ1, ΔJ2, Δq1, Δq2,  представив λ в виде функции от этих параметров запишем собственные частоты системы:

представив λ в виде функции от этих параметров запишем собственные частоты системы:

Отношение первых двух собственных частот:

Из уравнения (10) видно, что отношение частот сводится к отношению корней λ, а изменение жесткости балки (изменение модуля Юнга при изменение температуры) приведет к пропорциональному (одинаковому) изменению частот, т.к. корни λ не зависят от модуля Юнга одинакового для всей балки. С другой стороны, корни λ зависят от отношения массы груза к массе балки (величина μ), отклонения моментов инерции сечения и погонной массы каждого участка от номинала, длины этих участков.

В процессе эксплуатации кориолисового расходомера масса груза не меняется. Масса измерительной трубки может быть различной, т.к. она заполнена рабочей средой, в качестве которой может быть газ или жидкость. В результате корни λ, следовательно, и отношение частот зависят от плотности рабочей среды. Например, для измерительной трубки с наружным и внутренним диаметрами 4 и 5 мм и массой груза 0,1 от массы пустой трубки (0,08 от массы трубки, заполненной водою) получим: для пустой трубки p1/p2=λ1(0,1)2/λ2(0,1)2=0,153; для трубки, заполненной водою λ1(0,08)2/λ2(0,08)2=0,156.

Отложения в измерительной трубке и ее локальный износ приведет к изменению отношения частот. Для примера, измерительную трубку с наружным и внутренним диаметром 4 и 5 мм и массой груза 0,1 от массы пустой трубки, разбили на четыре равных по длине участка. Последовательно увеличили внутренний диаметр каждого участка на 1%, имитируя локальный износ, и оценили изменение отношения первых двух собственных частот.

Результаты расчета приведены ниже в таблице 1 (Фиг. 3).

Таким образом, неравномерный износ измерительных трубок кориолисового расходомера или отложения в них будут приводить к изменению отношения собственных частот, что можно использовать в качестве критерия оценки состояния кориолисового расходомера. А независимость отношения частот от изменения жесткости из-за температуры не требует дополнительной калибровки кориолисового расходомера по температуре.

Отношение частот зависит от плотности рабочей среды, поэтому необходимо также выполнять калибровку по плотности коэффициента, описывающего исходное состояние кориолисового расходомера (отношение частот в исходном состоянии).

Отношение частот зависит от давления рабочей среды, поэтому необходимо также выполнять калибровку по давлению коэффициента, описывающего исходное состояние кориолисового расходомера.

Фиг. 1, 2 и нижеследующее описание представляют собой примеры, демонстрирующие специалистам в данной области техники то, как осуществить и использовать предпочтительный вариант осуществления изобретения. При раскрытии принципов изобретения некоторые стандартные положения упрощены или исключены. Специалистам в данной области техники будут очевидны вариации этих примеров в рамках объема настоящего изобретения. Специалистам в данной области техники будет видно, что описанные ниже признаки могут объединяться различным образом, образуя множественные варианты изобретения. Таким образом, изобретение не ограничивается описанными ниже специальными примерами, но ограничивается только формулой изобретения и ее эквивалентами.

Заявляемый способ заключается в следующем.

На стадии заводской настройки возбуждают механические колебания колебательной системы кориолисового расходомера, измеряют с помощью датчика параметры колебательной системы в виде ее исходных данных, являющихся функциями ее состояния, в том числе собственные частоты колебательной системы. Также определяют коэффициенты, являющиеся функциями давления и плотности рабочей среды, которые сохраняют и используют затем при проведении в процессе эксплуатации последующей оценки параметров колебательной системы на основе повторно проведенных измерений параметров колебаний с учетом данных об исходном состоянии.

При этом в качестве исходных параметров используют две собственные частоты колебательной системы и вычисляют отношение этих собственных частот, представляющее собой коэффициент, описывающий исходное состояние кориолисового расходомера. Во время оценки текущего состояния кориолисового расходомера в процессе его эксплуатации повторно измеряют две собственные частоты колебательной системы и вычисляют их отношение. Затем сопоставляют текущие данные с соответствующими сохраненными исходными данными и по результату оценки делают вывод о состоянии кориолисового расходомера.

Ниже подробно описана конструкция кориолисового расходомера, с помощью которого осуществляется заявляемый способ оценки состояния кориолисового расходомера для его поверки и/или диагностики.

На фиг. 1 показан кориолисов расходомер 1, содержащий датчик 2 и электронный блок 3. Датчик 2 реагирует на массовый расход и плотность рабочей среды (жидкости или газа). Электронный блок 3 соединен с датчиком 2 посредством линии 4 связи для предоставления информации о параметрах колебательной системы, на основании которых вычисляются массовый расход и плотность рабочей среды. Несмотря на то, что описывается конструкция кориолисового расходомера, очевидно, что настоящее изобретение может применяться и для поточного плотномера, без дополнительных измерительных возможностей, предоставляемых кориолисовым расходомером.

Датчик 2 включает в себя основание 5, на котором закреплены по крайней мере два разветвителя 6 и 6', по крайней мере два фланца 7 и 7', по крайней мере пара параллельных измерительных трубок 8 и 8', по крайней мере один привод 9, по крайней мере один датчик 10 температуры и по крайней мере два датчика 11 и 11' колебаний. Измерительные трубки 8 и 8' изгибаются по крайней мере в двух симметрично расположенных местах вдоль их длины и при этом практически параллельны друг другу. По крайней мере две перемычки 12 и 12' между измерительными трубками 8 и 8' служат для определения осей Z и Z', относительно которых колеблется каждая измерительная трубка.

Боковые участки измерительных трубок 8 и 8' жестко связаны с разветвителями 6 и 6', а разветвители 6 и 6', в свою очередь, жестко связаны с основанием 5 и с фланцами 7 и Т. Это обеспечивает замкнутый непрерывный канал для рабочей среды, протекающей через датчик 2 кориолисового расходомера 1.

Если фланцы 7 и 7', имеющие впускное и выпускное отверстия 13 и 13', подсоединены к трубопроводу (на чертежах не показан), в котором протекает рабочая среда, то поток рабочей среды проходит через впускное отверстие 13 фланца 7 в разветвитель 6. В пределах разветвителя 6 поток разделяется и направляется через измерительные трубки 8 и 8'. После выхода из измерительных трубок 8 и 8' два потока собираются в общий поток в разветвителе 6' и направляется затем через выпускное отверстие 13' фланца 7' в трубопровод (не показан).

Измерительные трубки 8 и 8' выбираются таким образом и монтируются на разветвителях 6 и 6' так, чтобы иметь практически одинаковое распределение масс и жесткостей относительно осей Z и Z'. Ввиду того, что модуль Юнга измерительных трубок меняется в зависимости от температуры, и это, в свою очередь, сказывается на вычислении массового расхода рабочей среды и ее плотности, по крайней мере на одной измерительной трубке 8' установлен по крайней мере один датчик 10 температуры для непрерывного контроля температуры измерительной трубки. Температура измерительной трубки 8', а следовательно, и сигнал с датчика температуры, обусловлены температурой рабочей среды, протекающей через измерительную трубку.

Измерительные трубки 8 и 8' приводятся в движение по крайней мере одним приводом 9, способным вызывать колебания измерительных трубок на различных формах колебаний. Данный привод 9 может обладать любой из хорошо известных конструкций, например, он может быть выполнен в виде по крайней мере одной установленной на измерительной трубке 8 катушки, через которую для колебаний обеих измерительных трубок пропускается переменный ток, и по крайней мере одного противоположно установленного на измерительной трубке 8' магнита.

Измерительные трубки 8 и 8', привод 9, датчики 11 и 11' колебаний, перемычки 12 и 12' образуют колебательную систему датчика 2 кориолисового расходомера 1.

Электронный блок 3 генерирует сигнал возбуждения, передаваемый по линии 4 связи приводу 9, приводящему измерительные трубки 8 и 8' в колебательные движения. Электронный блок 3 обрабатывает сигналы с датчиков 11 и 11' колебаний, а также сигнал с датчика 10 температуры для вычисления массового расхода, плотности рабочей среды, проходящей через датчик 2, а также других параметров, необходимых для функционирования кориолисового расходомера.

С помощью описанной выше конструкции кориолисова расходомера заявляемый способ оценки состояния кориолисового расходомера для его поверки и/или диагностики осуществляется следующим образом.

На стадии заводской настройки с помощью электронного блока 3 обрабатывают сигнал колебаний с датчиков 11 и 11' и вычисляют отношение двух собственных частот колебаний, а также производят вычисление коэффициентов давления и плотности рабочей среды и сохраняют эти значения в электронном блоке 3.

В процессе эксплуатации для оценки состояния кориолисового расходомера электронный блок 3 генерирует сигнал возбуждения, приводящий измерительные трубки 8 и 8' в колебательные движения, обрабатывает сигнал колебаний с датчиков 11 и 11' и вычисляет отношение двух собственных частот колебаний. Замеренные данные сравнивают с соответствующими сохраненными исходными данными и по итогам сравнения делают вывод о состоянии кориолисового расходомера и его пригодности к дальнейшей эксплуатации и/или возможности его использования в качестве эталонного расходомера.

В сравнении с прототипом заявляемый способ является более простым в осуществлении как в плане производимых измерений, так и осуществляемых расчетов, и более надежным из-за исключения влияния температуры на процесс оценки состояния кориолисового расходомера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки состояния измерительной системы кориолисового расходомера | 2020 |

|

RU2773633C1 |

| Способ вычисления текущей разности фаз и частоты сигналов кориолисовых расходомеров | 2017 |

|

RU2687803C1 |

| КОРИОЛИСОВЫЙ РАСХОДОМЕР И СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПОТОКА | 2005 |

|

RU2371679C2 |

| КОРИОЛИСОВ МАССОВЫЙ РАСХОДОМЕР И СПОСОБ ПОЛУЧЕНИЯ ИЗМЕРЕННОГО ЗНАЧЕНИЯ, ПРЕДСТАВЛЯЮЩЕГО МАССОВЫЙ РАСХОД | 2004 |

|

RU2339007C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В КОРИОЛИСОВОМ МАССОВОМ РАСХОДОМЕРЕ | 1997 |

|

RU2182696C2 |

| МАССОВЫЙ РАСХОДОМЕР КОРИОЛИСОВА ТИПА | 2011 |

|

RU2457443C1 |

| Способ вычисления текущей разности фаз и частоты сигналов кориолисовых расходомеров (варианты) | 2019 |

|

RU2707576C1 |

| КОРИОЛИСОВЫЙ МАССОВЫЙ РАСХОДОМЕР | 2018 |

|

RU2746307C1 |

| КОРИОЛИСОВ МАССОВЫЙ РАСХОДОМЕР И СПОСОБ ПОЛУЧЕНИЯ ПЕРВОГО ИЗМЕРЕННОГО ЗНАЧЕНИЯ | 2004 |

|

RU2348012C2 |

| ИЗМЕРИТЕЛЬНАЯ ЭЛЕКТРОНИКА И СПОСОБЫ ДЛЯ ПОВЕРОЧНОЙ ДИАГНОСТИКИ ДЛЯ РАСХОДОМЕРА | 2005 |

|

RU2376558C1 |

Настоящее изобретение относится к средствам для измерения массового расхода жидкостей и газов, а именно к кориолисовым расходомерам, в частности к средствам диагностики и поверки кориолисового расходомера, и может использоваться в измерительной технике. На стадии заводской настройки возбуждают механические колебания колебательной системы кориолисового расходомера, измеряют с помощью датчика параметры колебательной системы в виде ее исходных данных, являющихся функциями ее состояния, в том числе собственные частоты колебательной системы. Также определяют коэффициенты, являющиеся функциями давления и плотности рабочей среды, которые сохраняют и используют затем при проведении в процессе эксплуатации последующей оценки параметров колебательной системы на основе повторно проведенных измерений параметров колебаний с учетом данных об исходном состоянии. При этом в качестве исходных параметров используют две собственные частоты колебательной системы и вычисляют отношение этих собственных частот, представляющее собой коэффициент, описывающий исходное состояние кориолисового расходомера. Во время оценки текущего состояния кориолисового расходомера в процессе его эксплуатации повторно измеряют две собственные частоты колебательной системы и вычисляют их отношение. Затем сопоставляют текущие данные с соответствующими сохраненными исходными данными и по результату оценки делают вывод о состоянии кориолисового расходомера. Технический результат - упрощение способа оценки состояния кориолисового расходомера за счет исключения измерений температуры при сохранении надежности такого способа. 3 ил.

Способ оценки состояния кориолисового расходомера для его поверки и/или диагностики, заключающийся в том, что на стадии заводской настройки возбуждают механические колебания колебательной системы кориолисового расходомера, измеряют с помощью датчика параметры колебательной системы в виде ее исходных данных, являющихся функциями ее состояния, в том числе собственные частоты колебательной системы, а также определяют коэффициенты, являющиеся функциями давления и плотности рабочей среды, которые сохраняют и используют затем при проведении в процессе эксплуатации последующей оценки параметров колебательной системы на основе повторно проведенных измерений параметров колебаний с учетом данных об исходном состоянии, отличающийся тем, что в качестве исходных параметров используют две собственные частоты колебательной системы и вычисляют отношение этих собственных частот, представляющее собой коэффициент, описывающий исходное состояние кориолисового расходомера, во время оценки текущего состояния кориолисового расходомера в процессе его эксплуатации повторно измеряют две собственные частоты колебательной системы и вычисляют их отношение, сопоставляют текущие данные с соответствующими исходными данными и по результату оценки делают вывод о состоянии кориолисового расходомера.

| Способ оценки состояния измерительной системы кориолисового расходомера | 2020 |

|

RU2773633C1 |

| ВИБРАЦИОННЫЙ РАСХОДОМЕР, А ТАКЖЕ СПОСОБЫ И ДИАГНОСТИКА ДЛЯ ПОВЕРКИ ИЗМЕРИТЕЛЯ | 2014 |

|

RU2628661C1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПОТОКА | 2004 |

|

RU2382989C9 |

| DE 59509349 D1, 26.07.2001 | |||

| WO 2021180623 A1, 16.09.2021 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СПЛОШНОСТИ ПОЛИМЕРНОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532592C1 |

Авторы

Даты

2023-09-05—Публикация

2023-05-11—Подача