ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗБРЕТЕНИЕ

[0001] Изобретение относится к области герметичных и теплоизоляционных резервуаров с мембранами. В частности, изобретение относится к области герметичных и теплоизоляционных резервуаров для хранения и/или транспортировки жидкости при низкой температуре или сжиженного газа, таких как резервуары для транспортировки сжиженного нефтяного газа (также известного как СНГ) с температурой, например, от -50°C до 0°C. Эти резервуары могут быть установлены на береговой или на плавучей конструкции. В случае плавучей конструкции, резервуар может быть предназначен для транспортировки сжиженного газа или для приема сжиженного газа, служащего в качестве топлива для приведения в движение плавучей конструкции.

УРОВЕНЬ ТЕХНИКИ

[0002] Заявитель обратил внимание, что металлические листы, образующие герметизированные мембраны резервуара для сжиженного газа для хранения, склонны к появлению очагов точечной коррозии. Это особенно вероятно возникает, когда резервуар связан с системой повторного сжижения, оснащенной обменщиками морской воды, а уплотнения на упомянутых обменниках выходят из строя.

[0003] Патентная заявка FR1537850 описывает герметизированную мембрану для резервуара с хорошими свойствами с точки зрения коррозионной стойкости и механической прочности в условиях использования. Мембрана состоит из листа аустенитной нержавеющей стали, содержащего углерод в количестве меньшем или равном 0,03%, хрома в количестве меньшем или равном 18%, никеля в количестве, меньшем или равном 10%, и азота в количестве от 0,12% до 0,25%. Альтернативно аустенитная нержавеющая сталь может содержать углерода в количестве меньшем или равном 0,03%, содержание хрома в количестве меньшем или равном 17,5%, содержание никеля в количестве меньшем или равном 13%, содержание молибдена в количестве меньшем или равном 2,8%, и содержание азота от 0,12% до 0,25%. Эти мембраны могут быть использованы в транспортных резервуарах сжиженного газа.

[0004] Однако, коррозионная стойкость от влаги такой герметизированной мембраны не является полностью удовлетворительной, особенно в присутствии остатков морской воды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Идея, образующая основу изобретения, заключается в том, чтобы предложить герметизированную мембрану для герметичного и теплоизоляционного резервуара, которая не подвергается коррозии от влаги, особенно в присутствии остатков морской воды внутри резервуара. Таким образом, одна из целей изобретения заключается в предотвращении коррозии герметизированной мембраны.

[0006] С этой целью, настоящее изобретение относится к герметизированной мембране для резервуара для сжиженного газа, причем упомянутая герметизированная мембрана содержит, по меньшей мере на нижнем участке упомянутого резервуара, марку аустенитной нержавеющей стали, имеющей химический состав по массе, содержащий:

16,0 ≤ Cr ≤ 28,0%,

10,0 ≤ Ni ≤ 27,0%,

2,0 ≤ Мо ≤ 8,0%.

[0007] Таким образом, такая герметизированная мембрана имеет лучшую коррозионную стойкость от влаги, чем мембрана вышеупомянутого документа. В частности, наличие молибдена в вышеупомянутых пропорциях позволяет улучшать коррозионную стойкость к влаге, в частности, по отношению к галогенидам, таким как ионы хлорида, присутствующие в морской воде.

[0008] «Сжиженный газ» означает любое вещество, которое находится в парообразном состоянии в условиях нормального давления и температуры, и которое было переведено в жидкое состояние понижением его температуры и/или увеличением давления.

[0009] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали дополнительно содержит:

0 <Mn ≤ 4%.

[0010] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали дополнительно содержит:

0 <Cu ≤ 2%.

[0011] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали содержит:

16,0% ≤ Cr ≤ 19,0%,

10,0% ≤ Ni ≤ 15,0%,

2,00% ≤ Мо ≤ 3,00%,

0% < N ≤ 0,11%,

0% <Mn ≤ 2,00%.

[0012] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали содержит:

16,0% ≤ Cr ≤ 18,5%,

10,0% ≤ Ni ≤ 14,0%,

2,00% ≤ Мо ≤ 3,00%,

0% < N ≤ 0,11%,

0% <Mn ≤ 2,00%.

[0013] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали содержит:

17,0% ≤ Cr ≤ 19,0%,

12,5% ≤ Ni ≤ 15,0%,

2,00% ≤ Мо ≤ 3,00%,

0% < N ≤ 0,11%,

0% <Mn ≤ 2,00%.

[0014] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали содержит:

16,5% ≤ Cr ≤ 18,5%,

12,5% ≤ Ni ≤14,5%,

4,00% ≤ Мо ≤ 5,00%,

0,12% ≤ N ≤ 0,22%,

0% <Mn ≤ 2,00%.

[0015] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали содержит:

24,0% ≤ Cr ≤ 26,0%,

21,0% ≤ Ni ≤ 23,0%,

2,00% ≤ Мо ≤ 2,50%,

0,10% ≤ N ≤ 0,16%,

0% <Mn ≤ 2,00%.

[0016] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали содержит:

16,5% ≤ Cr ≤ 18,5%,

11,0% ≤ Ni ≤14,0%,

2,5% ≤ Мо ≤ 3,00%,

0,12% ≤ N ≤ 0,22%,

0% <Mn ≤ 2,00%.

[0017] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали содержит:

16,5% ≤ Cr ≤ 19,5%,

10,5% ≤ Ni ≤14,0%,

3,0% ≤ Мо ≤ 4,0%,

0,1% ≤ N ≤ 0,2%,

0% <Mn ≤ 2,00%.

[0018] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали содержит:

24,0% ≤ Cr ≤ 26,0%,

24,0% ≤ N≤27,0%,

4,7% ≤ Мо ≤ 5,7%,

0,17% ≤ N ≤ 0,25%,

0% <Mn ≤ 2,0%,

1,00% ≤ Cu ≤ 2,00%.

[0019] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали содержит:

19,5% ≤ Cr ≤20,5%,

17,5% ≤ Ni ≤18,5%,

6,0% ≤ Мо ≤ 7,0%,

0,18% ≤ N ≤ 0,25%,

0% <Mn ≤ 1,00%,

0,5% ≤ Cu ≤1,00%.

[0020] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали содержит:

19,0% ≤ Cr ≤21,0%,

24,0% ≤ Ni ≤ 26,0%,

6,0% ≤ Мо ≤ 7,0%,

0,15% ≤ N ≤ 0,25%,

0% <Mn ≤ 1,00%,

0,5 % ≤ Cu ≤ 1,50%.

[0021] Согласно одному варианту осуществления, химический состав по массе марки аустенитной нержавеющей стали по углероду меньше или равна 0,03%.

[0022] Согласно одному варианту осуществления, марка аустенитной нержавеющей стали имеет предел упругости, больший или равный 220 МПа.

[0023] Согласно одному варианту осуществления, предел упругости марки аустенитной нержавеющей стали составляет менее 340 МПа и, например, от 245 до 305 МПа.

[0024] Согласно одному варианту осуществления, марка стали имеет эквивалентный показатель устойчивости к точечной коррозии (PREN), больший или равный 24. PREN представляет собой прогнозирующее измерение стойкости нержавеющей стали к местной точечной коррозии, в зависимости от ее химического состава. Чем выше значение PREN, тем более устойчива нержавеющая сталь к местной точечной коррозии хлоридами. Формула, используемая для вычисления PREN марки стали, следующая:

PREN = 1 х % Cr + 3,3 х % Mo + 16 х % N.

[0025] Согласно одному варианту осуществления, марка аустенитной нержавеющей стали представляет собой первую марку стали, причем упомянутая мембрана дополнительно содержит, на верхнем участке резервуара, вторую марку стали.

[0026] Таким образом, мембрана содержит марку стали, обладающей точечной коррозионной стойкостью в областях, склонных подвергаться этому явлению, а именно, в нижней области резервуара, в то время как верхний участок резервуара может быть изготовлен из второй марки стали, которая является менее дорогой и/или имеет лучшие механические свойства.

[0027] Согласно одному варианту осуществления, вторая марка стали представляет собой аустенитную нержавеющую сталь, которая имеет химический состав, по массе содержащий:

15% ≤ Cr ≤ 20%,

1% ≤ Ni ≤ 12%,

0 <Mn ≤ 10%.

[0028] Эта вторая марка стали особенно предпочтительна тем, что она демонстрирует механические свойства, в частности при -60°C, которые лучше, чем у первой марки стали. В частности, вторая марка стали имеет более высокий предел упругости, что означает, что он не испытывает пластическую деформацию при эффекте «плескания» сжиженного газа внутри резервуара. Более того, эта вторая марка стали является также менее дорогой, чем первая.

[0029] Согласно одному варианту осуществления, состав по массе второй марки стали содержит

0 <Mo ≤ 1%

[0030] Согласно одному варианту осуществления, состав по массе второй марки стали содержит

1% ≤ Ni ≤ 8%.

[0031] Согласно одному варианту осуществления, состав по массе второй марки стали содержит

2% ≤ Mn ≤ 10%.

[0032] Согласно одному варианту осуществления, состав по массе второй марки стали содержит:

0% < C ≤ 0,1%,

8,5% ≤ Mn ≤ 10%,

0% < N ≤ 0,2%,

15,5% ≤ Cr ≤ 16,5%,

1,5% ≤ Cu ≤ 2,0%,

1,0 % ≤ Ni ≤ 2,0%.

[0033] Согласно одному варианту осуществления, состав по массе второй марки стали содержит:

0% < C ≤ 0,030%,

0% <Mn ≤ 2,0%, второй марки

0,10% ≤ N ≤ 0,20%,

16,5% ≤ Cr ≤ 18,5%,

6,0 % ≤ Ni ≤ 8,0%.

[0034] Согласно одному варианту осуществления, состав по массе второй марки стали содержит:

0% < C ≤ 0,030%,

6,00% ≤ Mn ≤ 8,0%,

0,15% ≤ N ≤ 0,20%,

16,0% ≤ Cr ≤17,0%,

3,5% ≤ Ni ≤ 5,5%,

1,50% ≤ W ≤ 2,5%.

[0035] Согласно одному варианту осуществления, вторая марка стали имеет предел упругости, больший или равный 320 МПа, предпочтительно больший или равный 370 МПа, и предпочтительно больший или равный 400 МПа.

[0036] Согласно одному варианту осуществления, мембрана имеет толщину от 0,5 мм до 1,5 мм, например порядка 1,2 мм.

[0037] Согласно одному варианту осуществления, резервуар имеет стенки, причем каждая стенка резервуара содержит, в направлении толщины, от наружной стороны к внутренней стороне резервуара, теплоизолирующий барьер и вышеупомянутую герметизированную мембрану, поддерживаемую теплоизолирующим барьером.

[0038] Согласно одному варианту осуществления, нижняя часть резервуара содержит стенку дна резервуара.

[0039] Согласно одному варианту осуществления, резервуар имеет в общем многогранную форму и содержит, в дополнение к стенке дна, первую поперечную стенку, вторую поперечную стенку, потолочную стенку, нижние скошенные стенки и боковые стенки; причем первая и вторая поперечные стенки соединены друг с другом стенкой дна, потолочной стенкой, нижними скошенными стенками и боковыми стенками; нижняя часть резервуара дополнительно содержит нижние скошенные стенки.

[0040] Согласно одному варианту осуществления, нижняя часть резервуара содержит участок дна первой и второй поперечной стенки, причем упомянутый участок дна протяжен между стенкой дна и верхним краем нижних скошенных стенок.

[0041] Согласно одному варианту осуществления, верхний участок резервуара содержит потолочную стенку, боковые стенки и по меньшей мере участок верха первых и вторых поперечных стенок.

[0042] Согласно одному варианту осуществления, теплоизолирующий барьер представляет собой основной теплоизолирующий барьер, а герметизированная мембрана представляет собой основную герметизированную мембрану.

[0043] Такой резервуар может образовывать часть берегового хранилища, например, для хранения СНГ, или быть установленным на плавучей конструкции, прибрежной или глубоководной, в частности, на судне для перевозки СНГ, на плавучей установке для регазификации и хранения газа (FSRU), на удаленной плавучей установке для производства и хранения (FPSO), и тому подобном. Такой резервуар может также быть использован в качестве топливного резервуара в судне для перевозки любого типа.

[0044] Согласно одному варианту осуществления, судно для перевозки для транспортировки холодной жидкости или сжиженного газа содержит двойной корпус и резервуар, как описано выше, расположенный в двойном корпусе.

[0045] Согласно одному варианту осуществления, изобретение также предлагает способ загрузки или разгрузки такого судна для перевозки, в котором холодный жидкий продукт или сжиженный газ транспортируют через изолированные трубопроводы из плавучего или берегового хранилища или в него, в резервуар судна для перевозки или из него.

[0046] Согласно одному варианту осуществления, изобретение также предлагает систему передачи для передачи холодного жидкого продукта или сжиженного газа, причем система содержит вышеупомянутое судно для перевозки, изолированные трубопроводы, расположенные так, чтобы соединять резервуар, установленный в корпусе судна для перевозки, с плавучим или береговым хранилищем, и насос для перекачки потока холодного жидкого продукта или сжиженного газа через изолированные трубопроводы из плавучего или берегового хранилища в резервуар судна для перевозки или из резервуара судна для перевозки в плавучее или береговое хранилище.

КРАТКОЕ ОПИСАНИЕ ФИГУР

[0047] Изобретение будет понято лучше, а другие его цели, подробности, признаки и преимущества станут более очевидными из следующего описания нескольких отдельных вариантов осуществления изобретения, представленных исключительно путем неограничивающей иллюстрации, со ссылкой на приложенные чертежи.

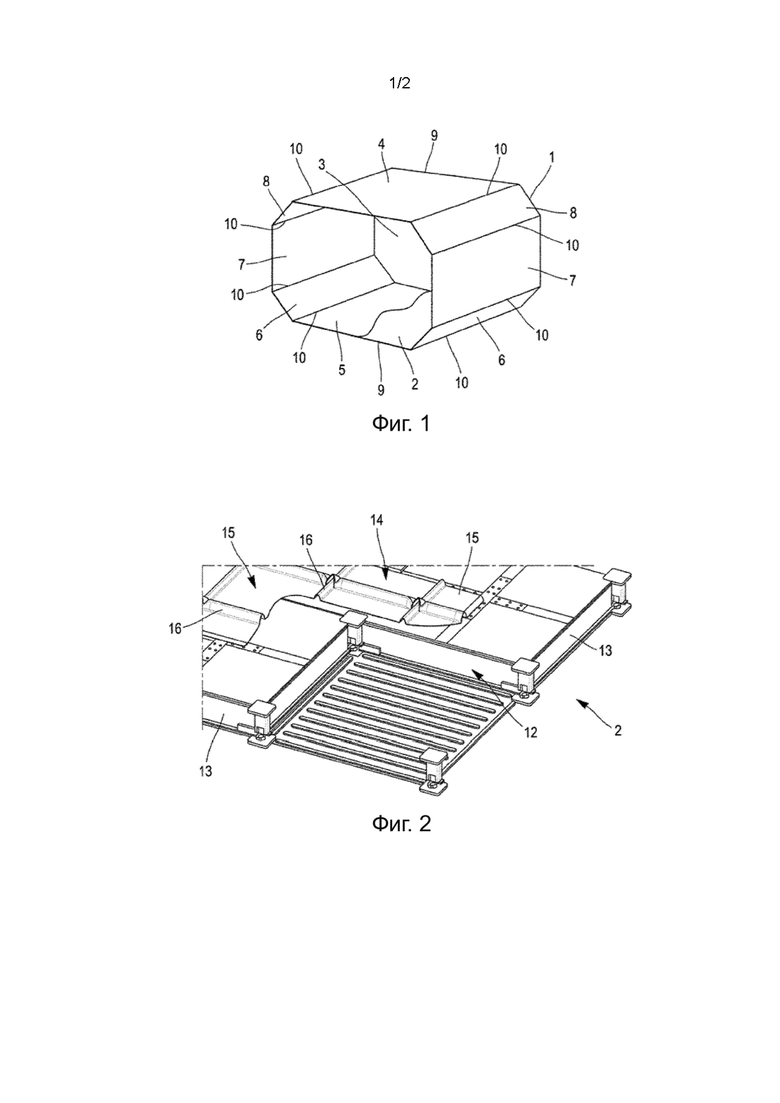

[0048] Фиг. 1 представляет схематичный местный вид герметичного и теплоизоляционного резервуара, предназначенного для содержания сжиженного газа согласно первому варианту осуществления.

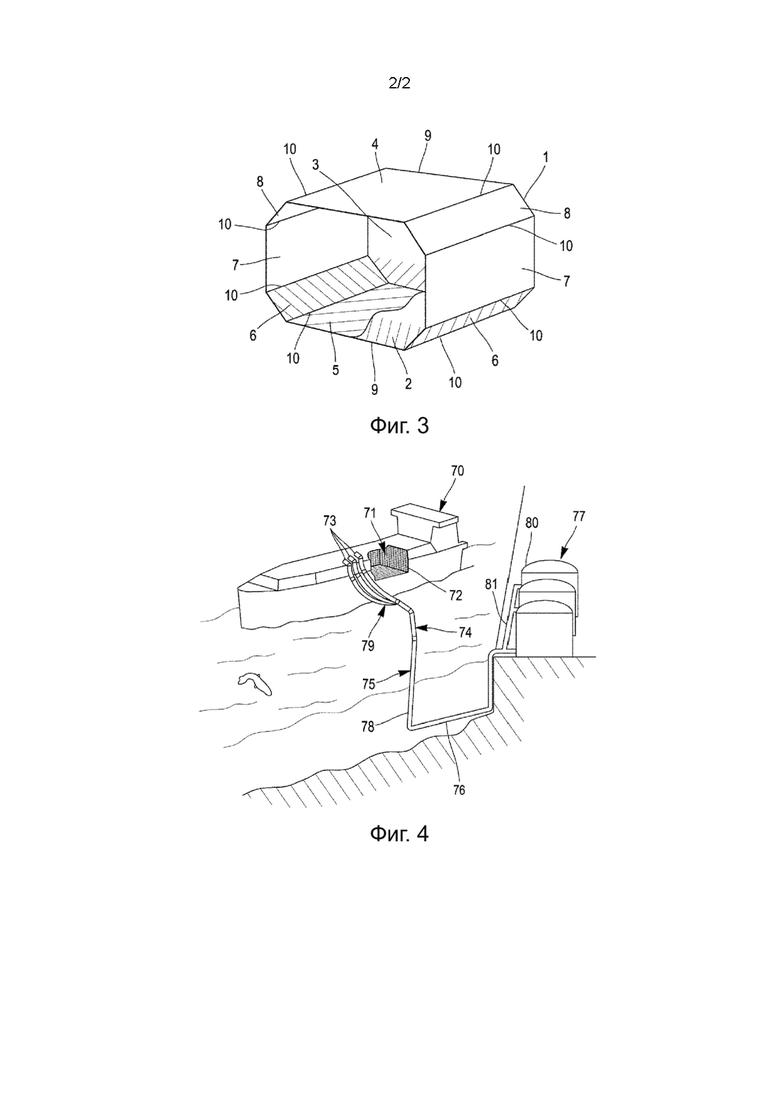

[0049] Фиг. 2 представляет вид в перспективе с местным разрезом, стенки герметичного и теплоизоляционного резервуара, поддерживаемого опорной стенкой с фиг. 1.

[0050] Фиг. 3 представляет местный схематичный вид герметичного и теплоизоляционного резервуара, предназначенного для содержания сжиженного газа согласно второму варианту осуществления.

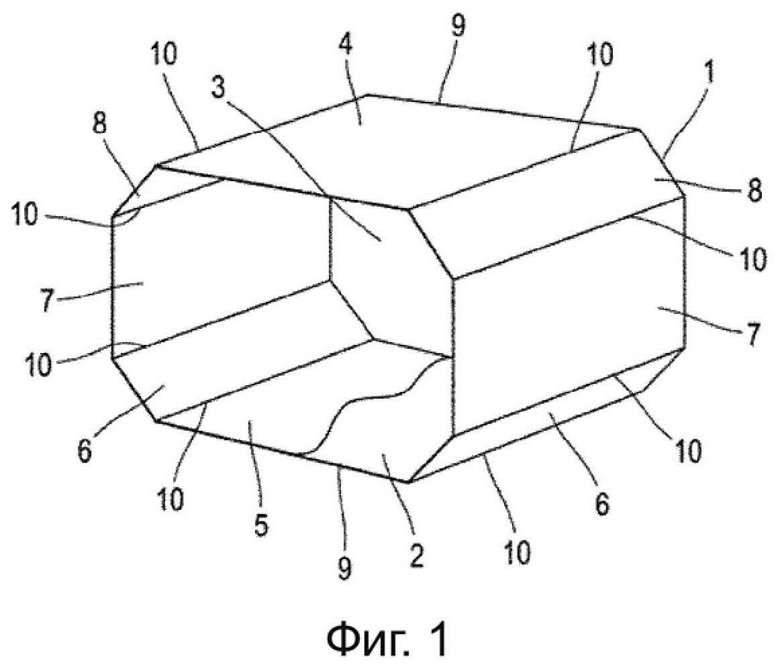

[0051] Фиг. 4 схематично отображает, с местным разрезом, хранилище сжиженного газа на судне для перевозки и терминал для загрузки/разгрузки резервуара хранилища сжиженного газа.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0052] Принято, прилагательные «верхний» и «нижний» используют для определения положения одного элемента относительно другого по отношению к силе тяжести на Земле.

[0053] Со ссылкой на фиг. 1, показана задняя часть резервуара 1, предназначенного для приема сжиженного газа. Резервуар 1 опирается на опорную конструкцию, образованную внутренним корпусом двухкорпусного судна для перевозки. Резервуар 1 имеет в общем многогранную или призматическую форму. Резервуар 1 имеет первую поперечную стенку 2 и вторую поперечную стенку 3, в этом случае восьмиугольной формы. На фиг. 1, первая поперечная стенка 2 показана только частично для того, чтобы продемонстрировать внутреннее пространство резервуара 1. Поперечные стенки 2, 3 представляют собой стенки коффердама судна для перевозки, и протяжены поперечно продольному направлению судна для перевозки. Резервуар 1 также имеет потолочную стенку 4, стенку 5 дна, нижние скошенные стеки 6, боковые стенки 7 и верхние скошенные стенки 8. Потолочная стенка 4, стенка 5 дна, нижние скошенные стенки 6, боковые стенки 7, и верхние скошенные стенки 8 протяжены в продольном направлении судна для перевозки, соединяют первую и вторую поперечные стенки 2, 3 на краях 9, и встречаются на краях 10.

[0054] Как показано схематично на фиг. 2, первая поперечная стенка 2 резервуара 1 имеет, последовательно, от наружной стороны к внутренней стороне, в направлении толщины стенок, теплоизолирующий барьер 12, содержащий изоляционные элементы 13, герметизированную мембрану 14, опирающуюся на изоляционные элементы теплоизолирующего барьера 12. Герметизированная мембрана 14 предназначена для контакта с сжиженным газом, содержащимся в резервуаре, таким как сжиженный нефтяной газ, содержащий бутан, пропан, пропен или тому подобное, и имеющий температуру равновесия от -50°C до 0°C. Описание, приведенное выше для первой поперечной стенки, справедливо для других стенок 3, 4, 5, 6, 7, 8 резервуара.

[0055] Герметизированная мембрана 14 может быть изготовлена различными путями. В показанном примере, герметизированная мембрана 14 резервуара 1 содержит множество металлических пластин 15, размещенных рядом друг с другом. Эти металлические пластины 15 предпочтительно имеют прямоугольную форму. Металлические пластины 15 сварены внахлест вместе для обеспечения непроницаемости герметизированной мембраны 14. Предпочтительно, металлические пластины 15 изготавливают из нержавеющей стали. Металлические пластины 15 имеют толщину менее 3 мм, предпочтительно от 0,5 до 1,5 мм, например порядка 1,2 мм.

[0056] Для того, чтобы дать возможность деформироваться позволять деформацию герметизированной мембране в ответ на различные напряжения, которые возникают резервуаре, в частности, в ответ на термическое сжатие, полученное из загрузки сжиженного газа в резервуаре, металлические пластины 15 содержат множество гофров 16, ориентированных внутрь резервуара. Более конкретно, герметизированная мембрана 14 резервуара 1 содержит первый ряд гофров 16 и второй ряд гофров 16, образующих правильную прямоугольную схему. Предпочтительно, гофры 16 протяжены параллельно краям прямоугольных металлических пластин 15. Расстояние между двумя последовательными гофрами 16 ряда гофров составляет от 300 до 800 мм, и, например, порядка 600 мм.

[0057] Такие стенки резервуара описаны, в частности, в заявке WO17064426.

[0058] Согласно первому варианту осуществления, все металлические пластины уплотнительной мембраны содержат одинаковые марки стали.

[0059] Используемая марка стали представляет собой сплав, который должен иметь следующие свойства:

- он имеет низкий коэффициент линейного расширения, то есть низкое термическое расширение от температуры окружающей среды до температуры сжижения TL сжиженного газа;

- он имеет температуру перехода из вязкого состояния в хрупкое, ниже, чем температура сжиженного газа, подлежащего хранению, то есть ниже -50°C, когда сжиженный газ, подлежащий хранению, представляет собой сжиженный нефтяной газ; и

- он поддается сварке.

[0060] Используемая марка стали предпочтительно имеет:

- коэффициент линейного расширения, меньший или равный 17⋅10-6 K-1, предпочтительно от 10⋅10-6 K-1 до 17⋅10-6 K-1 от -200 до 100°C;

- предел упругости, больший или равный 220 МПа, который позволяет ограничивать риски деформации мембраны под действием эффекта плескания; и

- эквивалентный показатель устойчивости к точечной коррозии, больший или равный 24.

[0061] Предпочтительно используемая марка стали имеет следующий химический состав по массе:

16,0% ≤ Cr ≤ 19,0%,

10,0% ≤ Ni ≤ 15,0%,

2,00% ≤ Мо ≤ 3,00%,

0% < N ≤ 0,11%,

0% <Mn ≤ 2,00%.

[0062] Особенно интересна марка стали 316L, номер 1.4432, имеющая следующий химический состав по массе:

16,0% ≤ Cr ≤ 18,5%,

10,0% ≤ Ni ≤ 14,0%,

2,00% ≤ Мо ≤ 3,00%,

0% < N ≤ 0,11%,

0% <Mn ≤ 2,00%.

[0063] Предпочтительно, стали, имеющие предел упругости, больший или равный 220 МПа, выбирают из сталей 316L/1.4432. Эта марка стали также демонстрирует превосходную коррозионную стойкость от влаги в присутствии ионов галогенидов. Фактически марка стали 316L имеет эквивалентный показатель устойчивости к точечной коррозии, больший или равный 24. Наконец, эта марка стали имеет коэффициент линейного расширения 16⋅10-6 K-1.

[0064] Альтернативно, марка стали 316L, номер 1.4435, может иметь следующий состав:

17,0% ≤ Cr ≤ 19,0%,

12,5% ≤ Ni ≤ 15,0%,

2,00% ≤ Мо ≤ 3,00%,

0% < N ≤ 0,11%,

0% <Mn ≤ 2,00%.

[0065] Предпочтительно, стали, имеющие предел упругости, больший или равный 220 МПа, выбирают из сталей 316L/1.4435. Эта марка стали также демонстрирует превосходную коррозионную стойкость от влаги в присутствии ионов галогенидов. Фактически марка стали 316L имеет эквивалентный показатель устойчивости к точечной коррозии, больший или равный 25. Наконец, эта марка стали имеет коэффициент линейного расширения 16⋅10-6 K-1.

[0066] Другиемарки стали, которые могут использоваться в качестве альтернативы стали 316L, наряду с их пределом упругости, перечислены в таблице 1.

[0067] Согласно второму варианту осуществления, показанному на фиг. 3, герметизированная мембрана изготовлена из комбинированного материала. Таким образом, части герметизированной мембраны, покрывающие стенку 5 дна, нижние скошенные стенки 6 и часть дна первой и второй поперечных стенок 2, 3, содержат металлические пластины, имеющие первую марку стали; эти части заштрихованы на фиг. 3. Другие области герметизированной мембраны, т.е. верхняя часть, содержат металлические пластины из второй марки стали.

[0068] Достаточно использовать первую марку стали, которая является особенно устойчивой к коррозии в нижней части резервуара. Конкретно, при выходе из строя уплотнения, морская вода из обменников системы повторного сжижения имеет тенденцию попадать в резервуар, заполненный СНГ, и образует куски льда при контакте с СНГ. Куски льда попадают на дно резервуара из-за более высокой плотности морской воды в твердом состоянии, по сравнению с СНГ. Таким образом, когда резервуар опорожняют, куски льда остаются на дне резервуара. Поскольку опорожненный резервуар находится при комнатной температуре, куски льда расплавляются. Затем жидкая морская вода может вызывать коррозию герметизированной мембраны на дне резервуара.

[0069] Используемая вторая марка стали имеет следующие свойства:

- она имеет низкий коэффициент термического расширения;

- она имеет температуру перехода из вязкого состояния в хрупкое, ниже, чем температура сжиженного газа, подлежащего хранению, то есть ниже -50°C, когда сжиженный газ, подлежащий хранению, представляет собой сжиженный нефтяной газ; и

- она поддается сварке.

[0060] Используемая вторая марка стали предпочтительно имеет:

- коэффициент линейного расширения, меньший или равный 17⋅10-6 K-1, предпочтительно от 10⋅10-6 до 17⋅10-6 K-1 от -200 до 100°C; и

- предел упругости, больший или равный 320 МПа, предпочтительно, больший или равный 370 МПа, и предпочтительно, больший или равный 400 МПа.

[0071] Предпочтительно, используемая вторая марка стали является 204LN и она имеет следующий химический состав по массе:

0% < C ≤ 0,1%,

8,5% ≤ Mn ≤ 10%,

0% < N ≤ 0,2%,

15,5% ≤ Cr ≤ 16,5%,

1,5% ≤ Cu ≤ 2,0%,

1,0 % ≤ Ni ≤ 2,0%.

[0072] Предпочтительно, стали, имеющие предел упругости, больший или равный 380 МПа, выбирают из сталей 204LN. Этот предел упругости выше, чем таковой марки стали 316L. Это придает мембране в верхней части резервуара улучшенную стойкость к плесканию, когда степень плескания может быть очень высокой. Наконец, эта марка стали имеет коэффициент линейного расширения 10⋅10-6 K-1.

[0073] Другие марки стали, которые могут использоваться в качестве альтернативы стали 204LN, наряду с ее пределом упругости и ее коэффициентом линейного расширения, перечислены в таблице 2.

[0074] Герметизированная мембрана, описанная выше согласно первому и второму вариантам осуществления, может также быть использована в качестве основнойгерметизированной мембраны в двухмембранном резервуаре для хранения сжиженного газа. Стенка двухмембранного резервуара в общем содержит теплоизолирующий барьер, вспомогательнуюгерметизированную мембрану, наложенную на вспомогательный теплоизолирующий барьер, причем стенка резервуара дополнительно содержит основной теплоизолирующий барьер, размещенный на ней, вспомогательную герметизированную мембрану и основную герметизированную мембрану, удерживаемую упомянутым основным теплоизолирующим барьером.

[0075] Со ссылкой на фиг. 4, вид судна 70 для перевозки с местным разрезом, показывает герметичный и изолированный резервуар 71 в общем призматической формы, установленный в двойном корпусе 72 судна для перевозки. Стенка резервуара 71 содержит основной герметизированный барьер, предназначенный контактировать с СНГ, содержащимся в резервуаре, вспомогательный герметизированный барьер, расположенный между основным герметизированным барьером и двойным корпусом 72 судна для перевозки, и два изолирующих барьера, расположенных, соответственно, между основным герметизированным барьером и вспомогательным герметизированным барьером и между вспомогательным герметизированным барьером и двойным корпусом 72.

[0076] Известным образом трубопроводы 73 загрузки/разгрузки, расположенные на верхней палубе судна для перевозки, могут быть соединены посредством соответствующих соединителей с морским или портовым терминалом для передачи груза СНГ из резервуара 71 или в него.

[0077] Фиг. 4 показывает пример морского терминала, содержащего станцию 75 загрузки и разгрузки, подводную трубу 76 и береговое сооружение 77. Станция 75 загрузки и разгрузки представляет собой стационарное береговое сооружение, содержащее подвижную стрелу 74 и башню 78, которая поддерживает подвижную стрелу 74. Подвижная стрела рычаг 74 удерживает связку изолированных гибких труб 79, которые могут быть соединены с трубопроводом 73 загрузки/разгрузки. Ориентируемая подвижная стрела 74 может быть отрегулирована так, чтобы подходить ко всем размерам судна для перевозки СНГ. Соединительная труба (не показана) проходит внутрь башни 78. Станция 75 загрузки и разгрузки позволяет загружать и разгружать судно для перевозки 70 из берегового сооружения 77 и в него. Это сооружение содержит резервуары 80 для хранения сжиженного газа и соединительные трубы 81, соединенные подводной трубой 76 со станцией 75 загрузки и разгрузки. Подводная труба 76 позволяет передавать сжиженный газ между станцией 75 загрузки и разгрузки и береговым сооружением 77 на большое расстояние, например 5 км, что позволяет удерживать судно 70 для перевозки на большом расстоянии от берега во время операций загрузки и разгрузки.

[0078] Для создания давления, необходимого для передачи сжиженного газа, используют насосы на борту судна 70 для перевозки и/или насосы, установленные на береговом сооружении 77 и/или насосы, установленные на станции 75 загрузки и разгрузки.

[0079] Хотя изобретение было описано в связи с некоторыми отдельными вариантами осуществления, очевидно, что оно никоим образом не ограничено ими, и что оно включает в себя все технологические эквиваленты описанных средств, а также их совокупности, если они попадают в объем изобретения.

[0080] Использование глаголов «содержать» или «включать в себя» и их сопряженных форм, не исключает наличия других элементов или других этапов, в дополнение к перечисленным в формуле изобретения.

[0081] В формуле изобретения любой ссылочный символ в скобках не должен быть интерпретирован как ограничение формулы изобретения. (повтор в пар. 0084 и 0085)

[0082] Технология, описанная выше, для получения резервуара, имеющего единственную герметизированную мембрану, может быть использована в различных типах резервуара для хранения, например для создания двухмембранного резервуара для сжиженного нефтяного газа (СНГ) на береговом сооружении или на плавучей конструкции, такой как судно для перевозки СНГ или тому подобном. В этом контексте, можно считать, что герметизированная мембрана, показанная на предыдущих фигурах, представляет собой вспомогательнуюгерметизированную мембрану, и что основной изолирующий барьер вместе с основной герметизированной мембраной (не показана) все еще должен быть добавлен к вспомогательной герметизированной мембране. Таким образом, эта технология может также быть применена к резервуарам, имеющим множество наложенных друг на друга герметизированных мембран и теплоизолирующих барьеров.

[0083] Хотя изобретение было описано в связи с некоторыми особыми вариантами осуществления, очевидно, что оно никоим образом не ограничено ими, и что оно включает в себя все технологические эквиваленты описанных средств, а также их совокупности, если они попадают в объем изобретения.

[0084] Использование глаголов «содержать» или «включать в себя» и их сопряженных форм, не исключает наличия других элементов или других этапов, в дополнение к перечисленным в формуле изобретения.

[0085] В формуле изобретения любой ссылочный символ в скобках не должен быть интерпретирован как ограничение формулы изобретения.

Группа изобретений относится к герметичному и теплоизоляционному резервуару для хранения сжиженного газа. Резервуар имеет стенки, каждая стенка резервуара содержит, в направлении толщины, от наружной стороны к внутренней стороне резервуара, теплоизолирующий барьер (12) и герметизированную мембрану (14), поддерживаемую теплоизолирующим барьером. Резервуар имеет нижний участок и верхний участок, при этом верхний участок находится выше нижнего участка. Герметизированная мембрана (14) содержит, на нижнем участке упомянутого резервуара, марку аустенитной нержавеющей стали, имеющей химический состав по массе, содержащий 16,0%≤Cr≤28,0%, 10,0 %≤Ni≤27,0%, и 2,0%≤Мо≤8,0%, в котором марка аустенитной нержавеющей стали представляет собой первую марку стали. Герметизированная мембрана (14) дополнительно содержит, на верхнем участке резервуара, вторую марку стали. Вторая марка стали представляет собой аустенитную нержавеющую сталь, которая имеет химический состав по массе, содержащий 15%≤Cr≤20%, 1%≤Ni≤12%, 0<Mn≤10%. Техническим результатом является предотвращение коррозии. 4 н. и 14 з.п. ф-лы, 4 ил., 2 табл.

1. Герметичный и теплоизоляционный резервуар для хранения сжиженного газа, причем упомянутый резервуар имеет стенки, каждая стенка резервуара содержит, в направлении толщины, от наружной стороны к внутренней стороне резервуара, теплоизолирующий барьер (12) и герметизированную мембрану (14), поддерживаемую теплоизолирующим барьером, упомянутый резервуар имеет нижний участок и верхний участок, при этом верхний участок находится выше нижнего участка, упомянутая герметизированная мембрана (14) содержит, на нижнем участке упомянутого резервуара, марку аустенитной нержавеющей стали, имеющей химический состав по массе, содержащий

16,0%≤Cr≤28,0%,

10,0 %≤Ni≤27,0% и

2,0%≤Мо≤8,0%,

в котором марка аустенитной нержавеющей стали представляет собой первую марку стали, упомянутая герметизированная мембрана (14) дополнительно содержит, на верхнем участке резервуара, вторую марку стали, при этом упомянутая вторая марка стали представляет собой аустенитную нержавеющую сталь, которая имеет химический состав по массе, содержащий

15%≤Cr≤20%,

1%≤Ni≤12%,

0<Mn≤10%.

2. Герметичный и теплоизоляционный резервуар по п. 1, в котором химический состав по массе первой марки аустенитной нержавеющей стали дополнительно содержит

0<Mn≤4%.

3. Герметичный и теплоизоляционный резервуар по п. 1 или 2, в котором химический состав по массе первой марки аустенитной нержавеющей стали дополнительно содержит

0<Cu≤2%.

4. Герметичный и теплоизоляционный резервуар по любому из пп. 1 и 2, в котором химический состав по массе первой марки аустенитной нержавеющей стали содержит

16,0≤Cr≤18,5%,

10,0%≤Ni≤14,0%,

2,00%≤Мо≤3,00%,

0<N%≤0,11%,

0<Mn≤2,00%.

5. Герметичный и теплоизоляционный резервуар по любому из пп. 1 и 2, в котором химический состав по массе первой марки аустенитной нержавеющей стали содержит

17,0≤Cr≤19,0%,

12,5%≤Ni≤15,0%,

2,00%≤Мо≤3,00%,

0<N%≤0,11%,

0<Mn≤2,00%.

6. Герметичный и теплоизоляционный резервуар по одному из пп. 1-5, в котором химический состав по массе первой марки аустенитной нержавеющей стали по углероду меньше или равен 0,03%.

7. Герметичный и теплоизоляционный резервуар по одному из пп. 1-6, в котором первая марка аустенитной нержавеющей стали имеет предел упругости, больший или равный 220 МПа.

8. Герметичный и теплоизоляционный резервуар по одному из пп. 1-7, в котором первая марка стали имеет эквивалентный показатель устойчивости к точечной коррозии, больший или равный 24.

9. Герметичный и теплоизоляционный резервуар по одному из пп. 1-8, в котором состав по массе второй марки стали содержит

1%≤Ni≤8%.

10. Герметичный и теплоизоляционный резервуар по одному из пп. 1-9, в котором состав по массе второй марки стали содержит

2≤Mn≤10%.

11. Герметичный и теплоизоляционный резервуар по одному из пп. 1-10, в котором состав по массе второй марки стали содержит

0%<C≤0,1%,

8,5%≤Mn≤10%,

0%<N≤0,2%,

15,5%≤Cr≤16,5%,

1,5%≤Cu≤2,0%,

1,0%≤Ni≤2,0%.

12. Герметичный и теплоизоляционный резервуар по одному из пп. 1-11, в котором вторая марка стали имеет предел упругости, больший или равный 320 МПа, предпочтительно больший или равный 370 МПа и предпочтительно больший или равный 400 МПа.

13. Герметичный и теплоизоляционный резервуар по одному из пп. 1-12, в котором нижняя часть резервуара содержит стенку (5) дна резервуара.

14. Герметичный и теплоизоляционный резервуар по п. 13, в котором резервуар имеет в общем многогранную форму и содержит, в дополнение к нижней стенке (5), первую поперечную стенку (2), вторую поперечную стенку (3), потолочную стенку (4), нижние скошенные стенки (6) и боковые стенки (7, 8); причем первая и вторая поперечные стенки соединены друг с другом нижней стенкой, потолочной стенкой, нижними скошенными стенками и боковыми стенками; при этом нижняя часть резервуара дополнительно содержит нижние скошенные стенки.

15. Герметичный и теплоизоляционный резервуар по п. 14, в котором верхний участок резервуара содержит потолочную стенку (4), боковые стенки (7, 8) и по меньшей мере участок верха первой и второй поперечных стенок (2, 3).

16. Судно (70) для перевозки для транспортировки холодного жидкого продукта, содержащее корпус (72) и герметичный и теплоизоляционный резервуар по одному из пп. 1-15, расположенный в корпусе.

17. Система передачи для транспортировки холодного жидкого продукта, содержащая судно (70) для перевозки по п. 16, изолированные трубопроводы (73, 79, 76, 81), расположенные так, чтобы подсоединять герметичный и теплоизоляционный резервуар (71), установленный в корпусе судна для перевозки, к плавучему или береговому хранилищу (77), и насос для перекачки потока холодного жидкого продукта через изолированные трубопроводы из плавучего или берегового хранилища в резервуар судна для перевозки или из резервуара судна для перевозки в плавучее или береговое хранилище.

18. Способ загрузки или разгрузки судна (70) для перевозки по п. 16, в котором холодный жидкий продукт транспортируют через изолированные трубопроводы (73, 79, 76, 81) из плавучего или берегового хранилища (77) в герметичный и теплоизоляционный резервуар судна (71) для перевозки или из герметичного и теплоизоляционного резервуара судна (71) для перевозки в плавучее или береговое хранилище (77).

| Двигатель дизель-электрической установки | 1988 |

|

SU1537850A2 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ ТРУДНОПРОНИЦАЕМЫХ ВЫСОКОГЛИНИСТЫХ ПОРОД | 2009 |

|

RU2398961C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТМЛ-3-(со-МЕРКАПТОАЛКИЛ)- БЕНЗТИАЗОЛИЕВЫХ СОЛЕЙ | 0 |

|

SU183211A1 |

| Вентиль | 1939 |

|

SU63758A1 |

Авторы

Даты

2023-09-06—Публикация

2020-05-20—Подача