Изобретение относится к сфере промышленного производства различных полупроводниковых элементов и декоративных изделий.

Предлагаемый способ металлизации керамики может успешно использоваться в лабораторной практике при проведении различных исследований, а также в сфере промышленного производства декоративной керамики.

Известны различные способы металлизации керамики путем подготовки керамической подложки методом горячего прессования с последующим нанесением на ее поверхность металлического покрытия с использованием различных паст и литьевых форм (А.с. СССР №564293, М. кл. С04В 41/88, 1971; Патент США №4.631.099, кл. В32В 31/24, опубл. 1986; Патент РФ №2010784, М. кл. С04В 41/88, 1994).

Данные методы чрезвычайно сложны, и при малейшем нарушении режимов термической обработки в медном покрытии образуются усадочные раковины, увеличивающие тепловое сопротивление медно-керамического элемента.

Наиболее близким по технической сущности к заявляемому объекту является способ металлизации керамики, включающий формирование керамической подложки с верхним слоем, включающим частицы металла и около 50% по объему керамических частиц из того же материала, что и подложка, нанесение слоя металлического покрытия, в котором отсутствуют керамические частицы, соответствующие предыдущему слою, и осуществление спекания с последующим охлаждением, при этом толщина армированного слоя керамики составляет 15-20 мкм (Патент US №3241995, опубл. 22.03.1966 г. - прототип).

Способ не позволяет в достаточной степени повысить адгезию металлического слоя к керамике, так как площадь контакта металлического слоя с частичками металла в предыдущем слое минимальна. Это обусловлено тем, что частички металла в предыдущем слое после спекания оказываются практически полностью затопленными в керамическом слое, а поверхность выступающей части из данного слоя незначительна.

Техническим результатом от использования заявленного способа является повышение адгезии металлического слоя к керамике, т.е. обеспечение прочного сцепления между этими слоями.

Технический результат достигается тем, что в известном способе металлизации керамики, включающем формирование керамической подложки с верхним слоем, состоящим из частиц металла и около 50% керамических частиц из того же материала, что и подложка, нанесение поверх этого слоя металлического покрытия и спекание с последующим охлаждением, керамическую подложку с указанным верхним слоем формируют горячим прессованием, для изготовления верхнего слоя используют высокодисперсный металлический порошок с размерами частиц 1-50 мкм, а перед нанесением слоя металлического покрытия с верхней части керамической подложки, включающей частицы металла, снимают преимущественно треть слоя методом шлифования.

Технический результат достигается также и тем, что толщина слоя керамики, включающего частицы металла, составляет преимущественно 50 мкм.

Включение высокодисперсного металлического порошка с размерами частиц порядка 1-50 мкм в верхний слой керамической подложки резко повышает силу сцепления слоя металла с керамической поверхностью. Оно повышает также прочность верхнего слоя керамической подложки и исключает появление раковин в металлическом покрытии, а также разрывов пограничного адгезионного слоя, обусловленных различием температурных коэффициентов расширения металла и керамики. Данные пределы ограничений по размеру частиц и толщины армированного слоя (1-50 мкм) определены опытным путем применительно к таким металлам, как медь, хром, никель и алюминий. При производстве декоративной керамики толщина слоя и размеры частиц могут быть порядка 20-50 мкм, а при производстве полупроводниковых элементов - от 1 до 30 мкм.

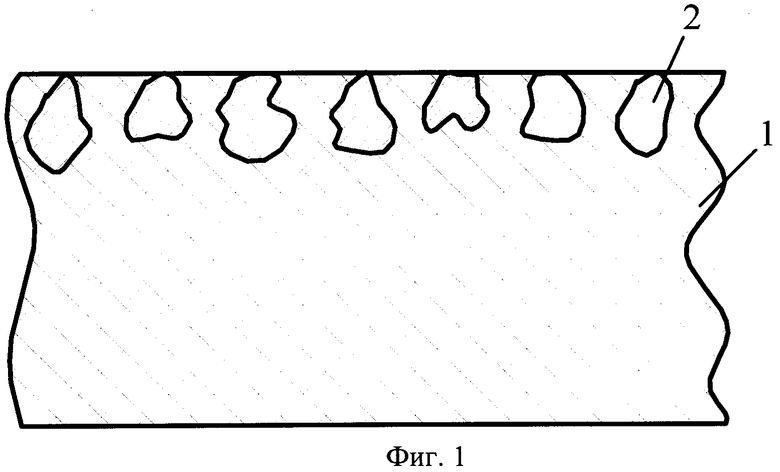

На Фиг.1-3 схематично представлен фрагмент керамической подложки в разрезе на разных стадиях обработки. Позицией 1 обозначена подложка, позицией 2 - частички металла, введенные в верхний слой подложки и позицией 3 обозначен слой металлического покрытия, наносимого на керамическую подложку 1.

Пример выполнения способа.

При металлизации керамики керамическую порошковую субстанцию загружали в графитовую пресс-форму, а затем на поверхность данного слоя наносили слой той же порошковой субстанции толщиной порядка 50 мкм, содержащей частицы металла, в данном случае меди, размерами 0-50 мкм, которые составляли 50% по объему керамических частиц из того же материала, что и подложка. Затем осуществляли процесс спекания полученной субстанции методом горячего прессования на гидравлическом прессе ПСУ-125 с индукционным нагревом по следующему режиму:

Сформованный таким образом материал охлаждали до температуры порядка 25÷30°С в той же графитовой пресс-форме. В результате была получена подложка, с верхним слоем 2, содержащим частички металла, толщиной 50 мкм (фиг.1). В данном слое частички металлического порошка оказываются размещенными заподлицо с поверхностью керамической подложки так, как показано на фиг.1. При этом частички металла в предыдущем слое после спекания оказываются практически полностью затопленными в керамическом слое. Поэтому площадь контакта частиц с покрываемым слоем металла оказывается незначительной. Для повышения площади контакта методом шлифования с поверхности подложки, содержащей металлические примеси, снимали слой, соответствующий примерно трети размера зерен металлического порошка (фиг.2). При такой обработке частички металлического порошка почти на две трети по размеру оказываются включенными непосредственно в структуру керамической подложки и прочно удерживаются в нем этой же структурой. После процесса шлифования на образовавшуюся поверхность керамической подложки наносили покрытие из меди. Данный процесс осуществляли методом вакуумного напыления с использованием установки УВН-2М-2 с последующим фотонным отжигом и охлаждением в среде инертного газа. Напыление меди осуществляли при давлении 10-4 Па. При этом толщину слоя меди на поверхности керамического элемента контролировали по сопротивлению спутника.

Фотонный отжиг обеспечивал плавление как внешнего слоя металла на поверхности подложки, так и плавление частичек металла, находящихся в виде включений в поверхностном слое подложки. При этом был получен монолитный слой металла на поверхности керамики (фиг.3), который обеспечивал высокую прочность его сцепления с керамической поверхностью. По достижении плавления металла в верхнем слое покрытия керамический элемент охлаждали в газовой среде без доступа кислорода до температуры порядка 25÷30°С. Для этого в рассматриваемом случае использовали аргон, который напускали в вакуумную камеру с изделием при режимах, обеспечивающих изменение давления в ней до атмосферного в течение 15 минут. Как показывает опыт, данного промежутка времени оказывается достаточным для охлаждения металлизированной керамики до уровня температуры порядка 25÷30°С.

Предварительные лабораторные исследования показали, что при использовании предлагаемого способа прочность сцепления металла с поверхностью керамики повышается в среднем на 35-40% в сравнении с известным способом-прототипом.

Таким образом, предлагаемый способ позволяет существенно повысить прочность сцепления слоя металла с керамической поверхностью. Он одновременно повышает также прочность верхнего слоя керамической подложки и исключает, таким образом, появление раковин в металлическом покрытии. При этом существенно упрощается технология производства металлизированной керамики.

Предлагаемый способ металлизации керамики может успешно использоваться в лабораторной практике при проведении различных исследований, а также в сфере промышленного производства различных декоративных изделий и полупроводниковых элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации заготовок керамических конденсаторов | 1979 |

|

SU872517A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ СТОМАТОЛОГИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2549501C1 |

| Способ изготовления плоского керамического коллектора | 1981 |

|

SU1020899A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 1999 |

|

RU2164904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2040371C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА НЕПРОВОДЯЩЕЕ ОСНОВАНИЕ (ВАРИАНТЫ) | 1995 |

|

RU2152911C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЭЛЕМЕНТА ДЛЯ ЧАСОВ ИЛИ ЮВЕЛИРНОГО ИЗДЕЛИЯ, А ТАКЖЕ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ДАННОГО СПОСОБА | 2015 |

|

RU2708124C2 |

| Способ определения поверхностных и подповерхностных дефектов в керамических стеклосодержащих материалах | 1991 |

|

SU1796057A3 |

Изобретение относится к области производства различных полупроводниковых элементов и декоративной керамики и может быть использовано в производстве и лабораторной практике. Согласно способу осуществляют формирование керамической подложки с верхним слоем, состоящим из частиц металла и около 50% керамических частиц того же материала, что и подложка. Для изготовления верхнего слоя используют высокодисперсный металлический порошок с размером частиц 1-50 мкм. Подложку формируют горячим прессованием, затем снимают преимущественно треть верхнего слоя методом шлифования, а затем на подготовленную поверхность наносят слой металлического покрытия, например вакуумным напылением. После этого подложку нагревают и охлаждают в инертной газовой среде. Технический результат изобретения - повышение качества металлического покрытия и прочности сцепления слоя металла с керамической поверхностью. 1 з.п. ф-лы, 3 ил.

1. Способ металлизации керамики, включающий формирование керамической подложки с верхним слоем, состоящим из частиц металла и около 50% керамических частиц из того же материала, что и подложка, нанесение поверх этого слоя металлического покрытия и спекание с последующим охлаждением, отличающийся тем, что керамическую подложку с указанным верхним слоем формируют горячим прессованием, для изготовления верхнего слоя используют высокодисперсный металлический порошок с размерами частиц 1-50 мкм, а перед нанесением слоя металлического покрытия с верхней части керамической подложки, включающей частицы металла, снимают преимущественно треть слоя методом шлифования.

2. Способ металлизации керамики по п.1, отличающийся тем, что толщина слоя керамики, включающего частицы металла, составляет преимущественно 50 мкм.

| US 3241995 А, 22.03.1966 | |||

| Направитель для ткани | 1939 |

|

SU62384A1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2175682C1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| US 5146313 A, 08.09.1992. | |||

Авторы

Даты

2009-05-10—Публикация

2007-02-19—Подача