Изобретение относится к способу металлизации внутренней поверхности отверстий малого диаметра в печатных платах и деталях из керамики и может быть использовано в электронной, радиотехнической и приборостроительной промышленности.

Известен способ химической металлизации внутренних поверхностей отверстий малого диаметра в печатных платах из керамики (например, поликора, керамики 22ХС, стоала, ситаллов различных марок и др.), заключающийся в том, что металлизируемую поверхность керамики сенсибилизируют раствором хлористого олова, а затем обрабатывают в растворе хлористого палладия и после образования электропроводящего покрытия гальванически осаждают слой меди, никеля или другс(го металла необходимой толщины

Однако способ не обладает селективностью и поэтому металлизируются все поверхности, обрабатываемые хлористым оловом и хлористым оловом и хлористым палладием, в том числе и поверхности подвесочных приспособлений. Это усложняет процесс

формирования металлизационного покрытия, увеличивает нерациональный расход материалов, а затрудняет автоматизацию технологического процесса. Процесс отличается повышенной энергоемкостью и трудоемкостью в с вяз и с , что необходимо шлифовкой удалять металлизациомное покрытие с участков, которые не подлежат металлизации, а для получения высокого поверхностного электросопротивления необходима последующая полировка шлифованных участков. Этот способ применим лишь при ручном обслуживании и небольшой производственной программе.

Известен также способ металлизации внутренних стенок отверстий в керамических деталях, заключающийся в том, что деталь погружают в металлизационную пасту из тугоплавких металлов и их оксидов, выдерживают в ней до полного заполнения отверстий, удаляют избыток пасты и проводят вжмгание пасты в среде воДорода при температуре 1670-1750 К.

К недостаткам способа относятся несовершенность метода нанесения пасты на

С

А

«ЯМЯГЙ

внутренние-стенки отверстий малого диаметра, трудность полумения покрытия одинаковой тола1ины, нерациональный расход пасты из-за того, что одновременно металлизируются м другие поверхности, покрытие с которых после вжигания удаляют механической обработкой (шлифовкой, полировкой), т.е. способ не обладает селективностью, ожигани е пасты проводят во взрывоопасной среде (водород) при высокой температуре 1670-1750 К.

Наиболее близким по технической сущности является способ металпизации керамики путем напыления в вакууме 6,65-10 3-1,33-10 3 Па ( торр) палладиевого сплава, содержащего 20-70% Со, а для улучшения адгезии покрытия к керамике в металлизационный слой вводят 3-20% хрома, марганца или титана. Технологический процесс металлизации состоит из следующих операций, обработка металлизируемой поверхности ионной бомбардировкой в тлеющем разряде при давлении 10 Па (8 -10 2 торр), напыление активно го металла (хрома, марганцр) в вакууме 6,65 ,33-103 Па (5-Ю -1-10 5 торр) при температуре испарителя 1275 К (1100°С), затем осаждение палладий-кобальтового сплава при температуре испарителя 1525-1575 К (1250-1300°С) Испарение осаждаемых металлов проводят из вольфрамовой лодочки. .

Недостатками обсуждаемого способа металлизации керамики является его много- етадийность, вызванная необходимостью проведения ионной очистки, осаждения ак тивного металла и палладиевого сплава при различных давлениях в рабочем объеме и при различных температурах испарителя,

Кроме того, способ не позволяет получать стабильные результаты при металлизации криволинейных поверхностей и внутренних поверхностей отверстий

Целью изобретения является упрощение металлизации внутренних поверхностей отверстий малого диаметра, повышение адгезии покрытия с подложки и Снижение энергоемкости способа

Поставленная цель достигается тем, что в процессе металлизации керамики сборку из керамической детали и мишени, изготовленной на основе палладий- и титансодер- жащих компонентов, нагревают в вакууме

до температуры 500-600 К и дополнительно локально нагревают распыляемую мишень несколькими импульсами излучения лазера с энергией в импульсе 42-75 Дж, причем в качестве компонентов мишени используют хлористый палладий и гидрид титана при следующем сротношении, масс %: хлористый палладий 74-82%; гидрид титана остальное,

Под действием импульсного лазерного

излучения температура мишени в месте облучения быстро поднимается выше 800 К, материал мишени распыляется, при отом хлористый палладий разлагается на палладий и хлор, а гидрид титана - на титан и

водород. Пары палладия и титана конденсируются на металлизируемой поверхности керамики, газообразные хлор и водород, а также газообразные продукты их взаимодействия между собой и с адсорбированными на металлизируемой поверхности веществами откачиваются из зоны металлизации вакуумным насосом. Покрытие нужной толщины получают воздействием на мишень соответствующим количеством импульсов лазерного излучения,

Упрощение технологии металлизации криволинейных поверхностей керамических деталей и внутренней поверхности отверстий и снижение энергоемкости способа

достигается одностадийнсстыо технологического процесса, применением импульсного лазера для распыления мишени и локального нагрева разлагающихся палладий- и титансодер, соединений до

температуры разложения, отсутствием каких-либо вспомогательных материалов в процессе металлизации Способ позволяет автоматизировать процесс металлизации керамических деталей с большим количеством отверстий применением двухкоорди- натного стола и микропроцессора с соответствующей программой.

Повышение адгезии металлизационно- го покрытия к подложке достигают использованием в качестве распыляемого материала хлористого палладия и гидрида титана, которые при локальном нагреве до температуры выше 800 К импульсным лазерным излучением разлагаются соответственно на палладий и хлор, титан и водород. Хлор и водород в момент разложения находятся в атомарном состоянии и поэтому активно взаимодействуют между собой, образуя газообразный хлористый водород,

и с адсорбированными на металлизируемой поверхности веществами (кислород, азот, углекислый газ и др.), способствуя дополнительной очистке металлизируемой поверхности. Газообразные хлор и водород и

продукты их взаимодействия (пары воды, хлористый водород, метан и др.) откачиваются из зоны металлизации вакуумной системой. Металлы (палладий и титан) конденсируются нз относительно холодной

поверхности керамики, образуя металлйза- ционное покрытие.

Повышению адгезии способствует применение титана в качестве одного ИЗ компо- нентов покрытия. Титан при температуре 500-600 К взаимодействует с оксидом алюминия, являющимся одним из основных составляющих названных выше керамических материалов, с образованием системы твердых растворов компонентов керамики (алюминия и кислорода) с титаном и палладием. Кроме того, при температуре подложки 500- 600 К после осаждения титана и палладия происходит их диффузия по границам зерен и структурным неоднородностям зерен (дислокации, вакансии) керамики. В результате химического воздействия осажденного металла с керамикой и диффузии его по границам зерен и структурным неоднородностям адгезия титан па лладиевого покрытия оказывается соизмеримой с прочностью материала подложки при растяжении и сдвиге.

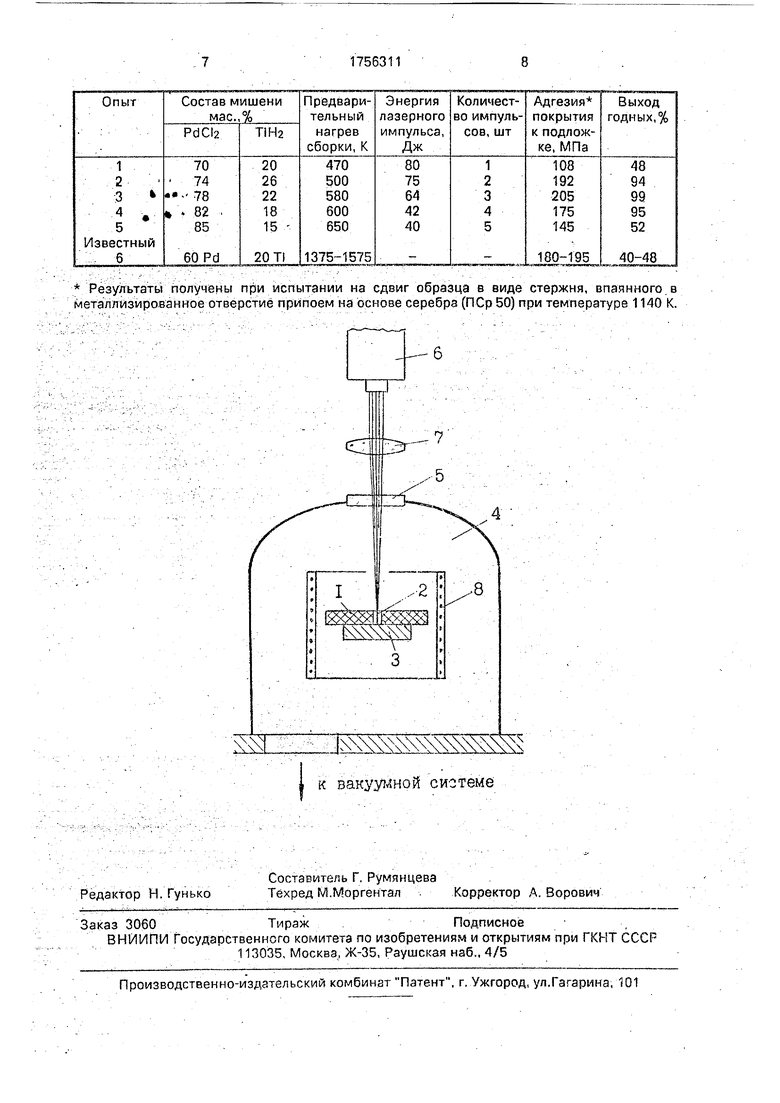

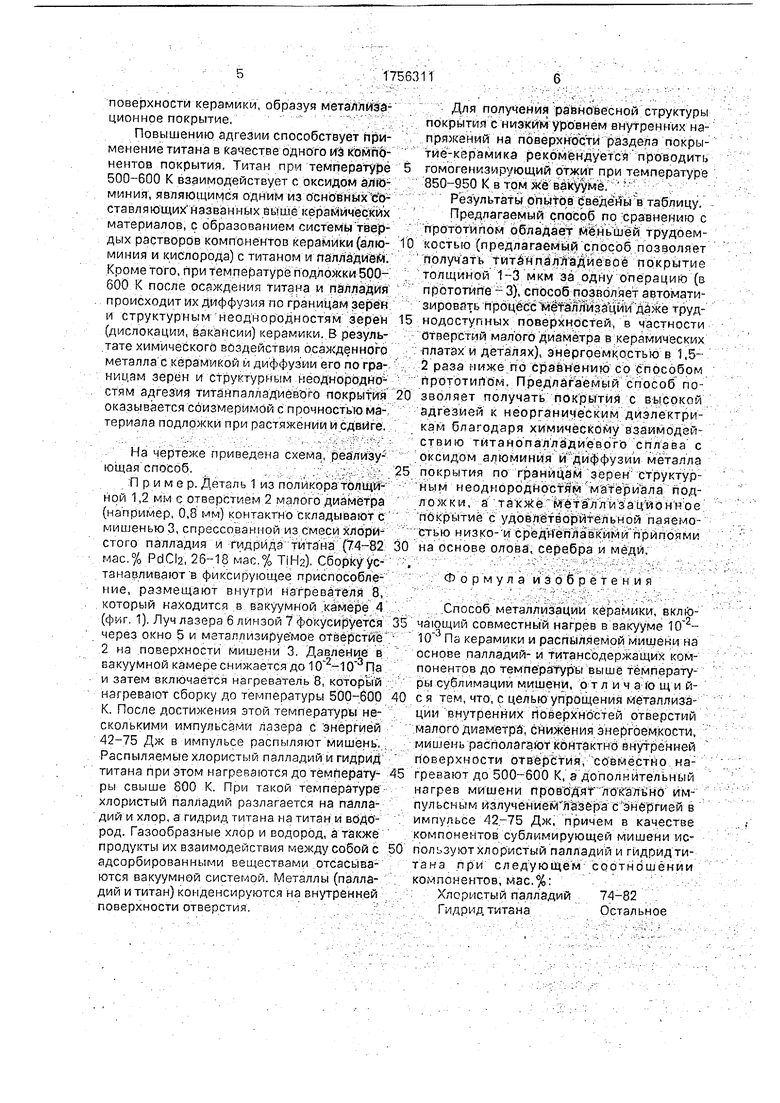

На чертеже приведена схема, реализующая способ.

Пример. Деталь 1 из пол и кора толщиной 1,2 мм с отверстием 2 малого диаметра (например, 0,8 мм) контактно складывают с мишенью 3, спрессованной из смеси хлористого палладия и гидрида титана (74-82 мас.% PdCl, 26-18 мас.% Tihte). Сборку устанавливают в фиксирующее приспособление, размещают внутри нагревателя 8, который находится в вакуумной камере 4 (фиг, 1). Луч лазера 6 линзой 7 фокусируется через окно 5 и металлизируемое отверстие 2 на поверхности мишени 3. Давление в вакуумной камере снижается до Па и затем включается нагреватель 8, который нагревают сборку до температуры 500-600 К. После достижения этой температуры несколькими импульсами лазера с энергией 42-75 Дж в импульсе распыляют мишень, Распыляемые хлористый палладий и гидрид титана при этом нагреваются до температуры свыше 800 К. При такой температуре хлористый палладий разлагается на палладий и хлор, а гидрид титана на титан и водород. Газообразные хлор и водород, а также продукты их взаимодействия между собой с адсорбированными веществами отсасываются вакуумной системой. Металлы (палладий и титан) конденсируются на внутренней поверхности отверстия.

Для получения равновесной структуры покрытия с низким уровнем внутренних напряжений на поверхности раздела покрытие-керамика рекомендуется проводить 5 гомогенизирующий отжиг при температуре 850-950 К в том же вакууме, J

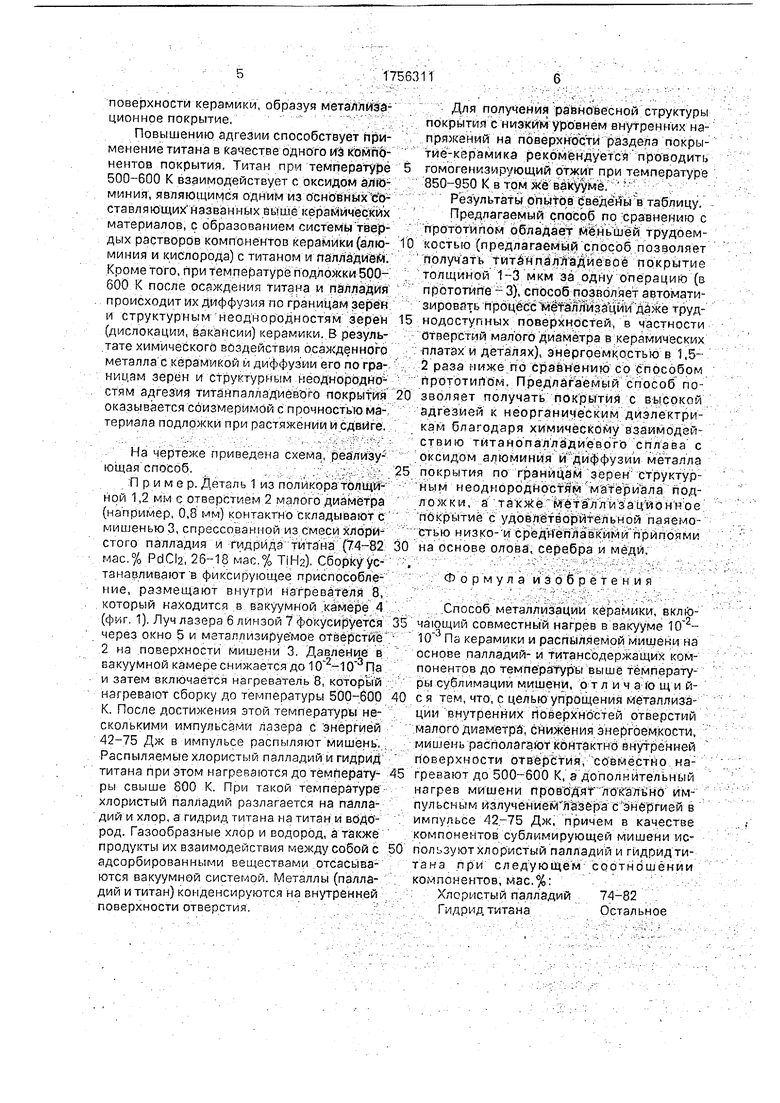

Результаты опытов сведе йьГв таблицу.

Предлагаемый способ по сравнению с прототипом обладает меньшей трудоем- 0 костью (предлагаемый способ позволяет получать титзнпал Л адиевое покрытие толщиной 1-3 мкм за одну операцию (в прототипе -3), способ позволяет автоматизировать процесс Ъгёталл иза цйи даже труд- 5 недоступных поверхностей, в частности отверстий малого диаметра в керамических платах и деталях), энергоемкостью в 1,5- 2 раза ниже по сравнению со способом прототипом. Предлагаемый способ по- 0 зволяет получать покрытия с высокой адгезией к неорганическим диэлектрикам благодаря химическому взаимодействию титанопалладиевого сплава с оксидом алюминия и диффузии металла 5 покрытия по границам зерен структурным неоднородностям материала подложки, а такЖе металлизац ионное пбкрытие с удовлетворительной паяемо- стью низко- и сред Н епла вкими припоями 0 на основе олова, серебра и меди,

ш

Формула изобретения

Способ металлизации керамики, вклю5 чающий совместный нагрев в вакууме Па керамики и распыляемой мишени на основе палладий- и титансодержащих компонентов до температуры выше температуры сублимации мишени, отличаю щи й0 с я тем, что, с целью упрощения металлизации внутренних Поверхностей отверстий малого диаметра, снижения энергоемкости, мишень располагают контактно внутренней поверхности отверстия, совместно на5 гревают до 500-600 К, а дополнительный нагрев мишени проводят локально импульсным излучением лазера с энергией в импульсе 42-75 Дж, причем в качестве компонентов сублимирующей мишени ис0 пользуют хлористый палладий и гидрид титана при следующем соотношении компонентов, мас.%:

Хлористый палладий 74-82 Гидрид, титанаОстальное

Результаты получены при испытании на сдвиг образца в виде стержня, впаянного в металлизированное отверстие припоем на основе серебра (ПСр 50) при температуре 1140 К.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ НЕОБОЖЕННОЙ ВИСМУТСОДЕРЖАЩЕЙ КЕРАМИКИ | 1992 |

|

RU2006077C1 |

| Паста для металлизации высокоглиноземистой керамики | 1975 |

|

SU535257A1 |

| Способ металлизации заготовок керамических конденсаторов | 1979 |

|

SU872517A1 |

| Токопроводящая паста | 1991 |

|

SU1820947A3 |

| Способ металлизации керамических изделий | 2021 |

|

RU2777312C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| ОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ МЕТАЛЛИЗАЦИОННЫХ ПАСТ ДЛЯ ТОКОПРОВОДЯЩИХ ПОКРЫТИЙ | 1992 |

|

RU2026575C1 |

Шихта содержит, мас,%: высокоглиноземистый цемент 5,0-15.0, литографский камень - остальное. При этом она содержит литографский камень фракции 200-100 мкм и не более 100 мкм в соотношении 1:1. Выход поликристаллического алмаза 62-82 ка- раг. 1 табл., 1 ил.

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЗИРУЮЩЕЙ ПАСТЫ | 0 |

|

SU172223A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ № 2906888, кл, С 04 В 41 /14, 1980. | |||

Авторы

Даты

1992-08-23—Публикация

1990-04-04—Подача