Изобретение относится к области изготовления силовых полупроводниковых приборов с прижимными контактами (диодов, тиристоров, фототиристоров, реверсивно-включаемых динисторов) и может быть использовано, в частности, для изготовления полупроводниковых элементов приборов, применяемых в устройствах коммутации импульсов тока большой мощности для лазеров, ускорителей, генераторов сжатия магнитного потока, рентгенографических установок, импульсных магнитов высокого поля, компактных преобразователей электроэнергии.

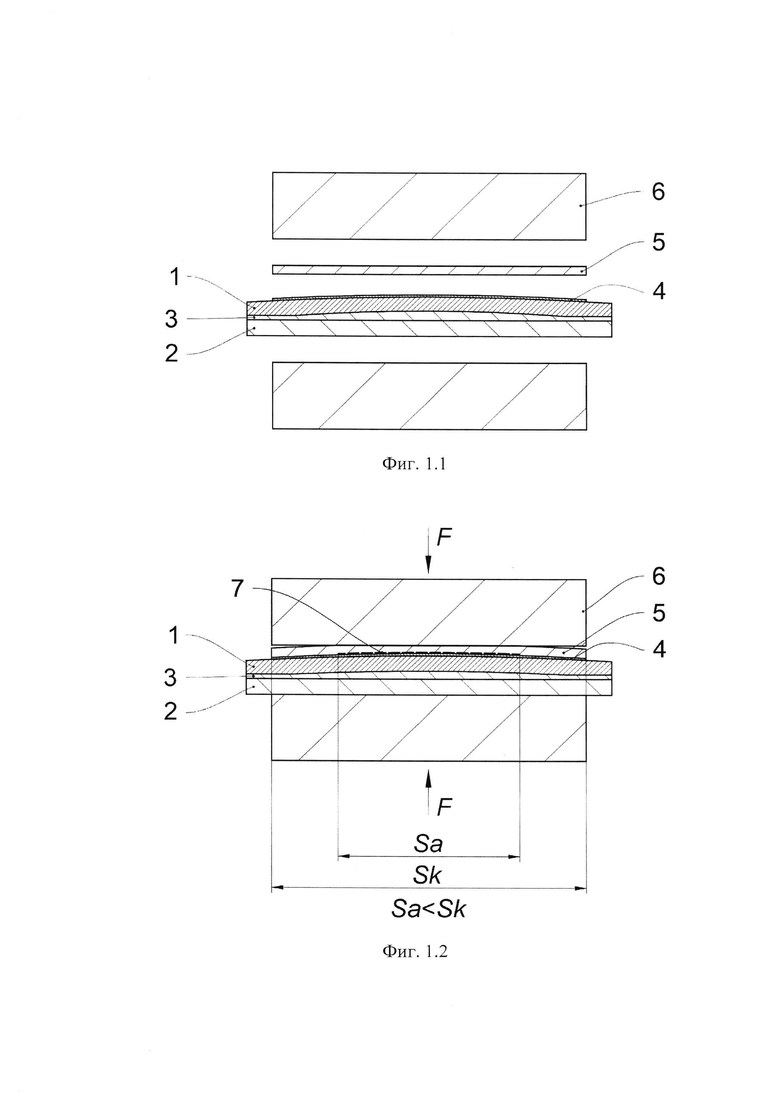

Полупроводниковые элементы приборов с прижимными контактами [1] изготавливают путем присоединения кремниевой структуры 1 (Фиг. 1.1) к молибденовому диску (термокомпенсатору) 2 с помощью алюминиевой преформы 3 методом высокотемпературного сплавления. На кремниевую структуру наносят методом магнетронного распыления образующий контактную поверхность слой алюминия 4, имеющий хорошее сцепление с кремнием и низкоомный омический контакт с высоколегированными слоями р и n-типа проводимости. На слой алюминия помещают серебряную прокладку 5, предназначенную для минимизации электрического и теплового сопротивления в контакте между полупроводниковым элементом и медным электродом 6. Полупроводниковый элемент с серебряной прокладкой помещают в металлокерамический корпус между медными электродами и сжимают с номинальным усилием F, обеспечивающим среднее давление р в контакте в диапазоне от 10 до 12 МПа.

Основным недостатком данного технического решения является то, что при сжатии прибора площадь контактной поверхности полупроводниковой структуры Sa, воспринимающей высокое давление (р≥8 МПа), являющейся фактической площадью контакта, меньше геометрической площади контактной поверхности полупроводниковой структуры Sk. На Фиг. 1.2 показан вертикальный разрез прибора в сжатом состоянии, на котором фактическая площадь контакта условно изображена в виде пунктирной линии 7. Неравенство площадей Sa<Sk связано с разбросом биметаллического изгиба и толщины припоя по площади элемента, приводящие к неровностям контактной поверхности полупроводниковой структуры и разбросу контактного давления на этой поверхности. Разброс давления на контактной поверхности полупроводниковой структуры может достигать на одном элементе значений от нуля до 15 МПа. Наличие между полупроводниковым элементом и медным электродом серебряной прокладки, работающей в зоне упругой деформации при указанных давлениях, практически не изменяет фактическую площадь контакта. В случае высоких плотностей тока (j>1000 А/см2) неоднородное контактное давление вызывает неравномерное распределение плотности тока по площади полупроводниковой структуры, приводит к его шнурованию и выходу прибора из строя.

Наиболее близким к предлагаемому техническому решению является способ, который изложен в описании к патенту №138027 [2]. В нем полупроводниковый элемент изготавливают путем соединения одной стороны кремниевой структуры к молибденовому термокомпенсатору методом высокотемпературного сплавления, а другую сторону кремниевой структуры, покрытой слоем алюминия, соединяют с токопроводящей прокладкой методом низкотемпературного спекания с помощью серебросодержащей пасты. В прототипе для реализации процесса соединения полупроводниковой структуры с токопроводящей прокладкой назначают режим спекания, который состоит из совокупности таких параметров, как - температура, усилие сжатия и время спекания. В данном способе изготовления полупроводникового прибора качеством спекания управляют только путем варьирования указанных выше параметров. При этом толщина слоя пасты фиксирована. Однако такой способ не исключает неоднородности контактного давления. Вследствие этого на контактных поверхностях остаются области с низким давлением (р < 8 МПа), в которых при плотностях тока от 5000 до 6000 А/см2, характерных для импульсного режима работы прибора, температура на границе полупроводник - металл из-за больших контактных сопротивлений достигает значений близких температуре плавления алюминия. При этом возникают участки плавления алюминиевого слоя с последующим его проплавлением вглубь кремния вблизи р-n перехода, что приводит к потере блокирующей способности прибора и досрочному выходу его из строя. Поэтому для приборов, работающих в режиме многократных воздействий импульсов тока большой мощности, необходимо безусловное выполнение равенства Sa ≈ Sk. Для решения этой задачи предлагается перед спеканием определять как величину фактической площади контактной поверхности кремниевой структуры, воспринимающей высокое давление (р ≥ 8 МПа), так и необходимую минимальную толщину слоя серебросодержащей пасты, которая должна обеспечивать в результате спекания получение контактной поверхности полупроводникового элемента требуемого качества при оптимальном расходе драгоценного металла.

Сущность изобретения заключается в том, что в способе изготовления силового полупроводникового прибора с прижимными контактами, включающим изготовление полупроводникового элемента с контактной поверхностью, покрытой металлическим слоем со стороны кремниевой структуры, и соединение полупроводникового элемента с токопроводящей прокладкой методом низкотемпературного спекания с использованием серебросодержащей пасты, перед спеканием определяют фактическую площадь контактной поверхности и задают толщину слоя серебросодержащей пасты с учетом величины фактической площади контактной поверхности.

Предпочтительными материалами являются: для металлического покрытия кремниевой структуры - алюминий; металлосодержащей пасты - серебро; токопроводящей прокладки - серебро, плакированная серебром медь и чистая медь. Изготовление контактного соединения в соответствии с заявленным способом осуществляют на готовом приборе, прошедшим электрические испытания.

Сущность изобретения и возможность его осуществления поясняются Фиг. 2-4. Первоначально перед спеканием определяют фактическую площадь контактной поверхности со стороны кремниевой структуры Sa, воспринимающей высокое давление (р ≥ 8 МПа).

Величину Sa находят по отпечатку на тензочувствительной пленке, которую сжимают в прессе между контактной поверхностью полупроводниковой структуры и эталонным стальным диском с усилием сжатия 50 кН. После сжатия плёнку сканируют и с помощью специального программного обеспечения определяют фактическую площадь контактной поверхности с давлением больше 8 МПа в процентах от Sk. Диаметры стального диска и тензочувствительной пленки равны диаметру контактной поверхности кремниевой структуры. По отпечатку определяют также объем серебросодержащей пасты, необходимый для заполнения пустот и неровностей между сжатыми поверхностями кремниевой структуры и серебряной прокладки. В процессе спекания между этими поверхностями образуется спеченный слой серебра, повторяющий форму неровностей. Он обладает практически всеми физико-механическими свойствами чистого серебра, высокой тепло и электропроводностью, а также хорошо выравнивает давление на всей контактной поверхности кремниевой структуры при сжатии прибора. Варьируя значениями толщины слоя серебросодержащей пасты при помощи имеющейся базы данных, задают требуемый объем пасты для каждого прибора, необходимый для получения минимального разброса контактного давления, как по площади одного прибора, так и между приборами.

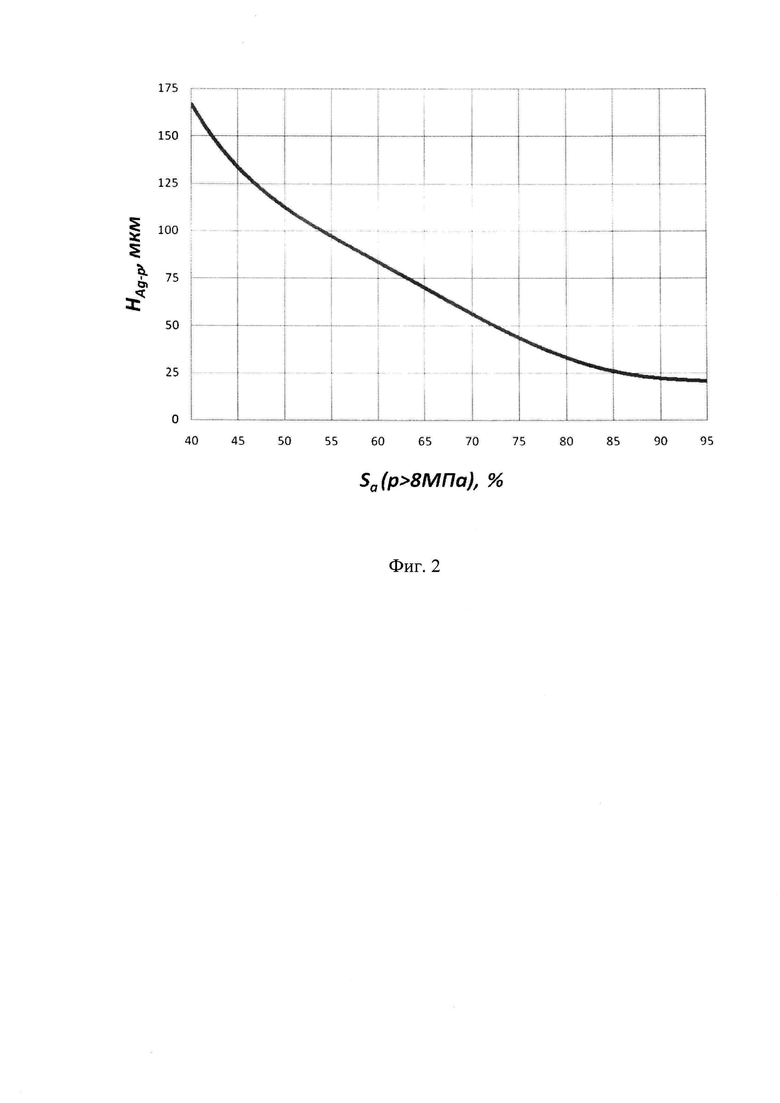

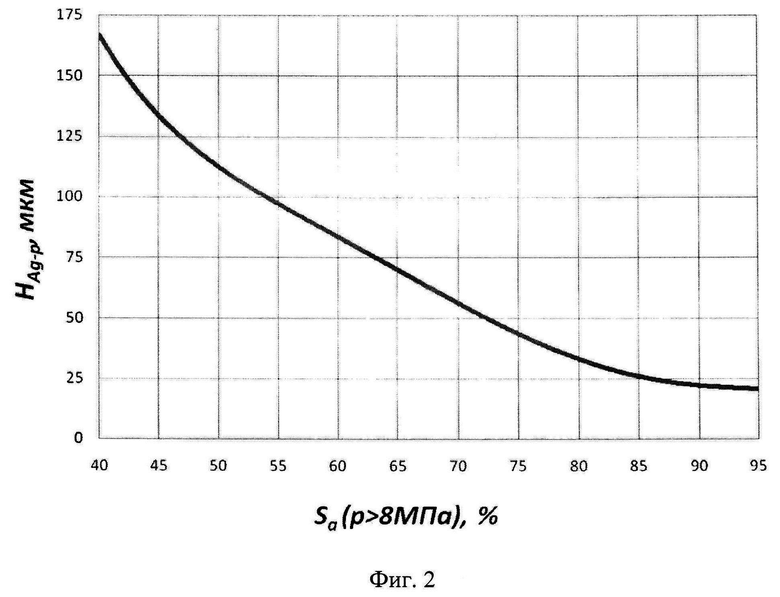

На Фиг. 2 представлен график зависимости толщины слоя серебросодержащей пасты HAg-p, обеспечивающий после спекания равенство площадей Sa≈Sk, от величины фактической площади контактной поверхности кремниевой структуры Sa(p≥8 МПа) до спекания для элементов с геометрической площадью контактной поверхности равной 42,75 см2.

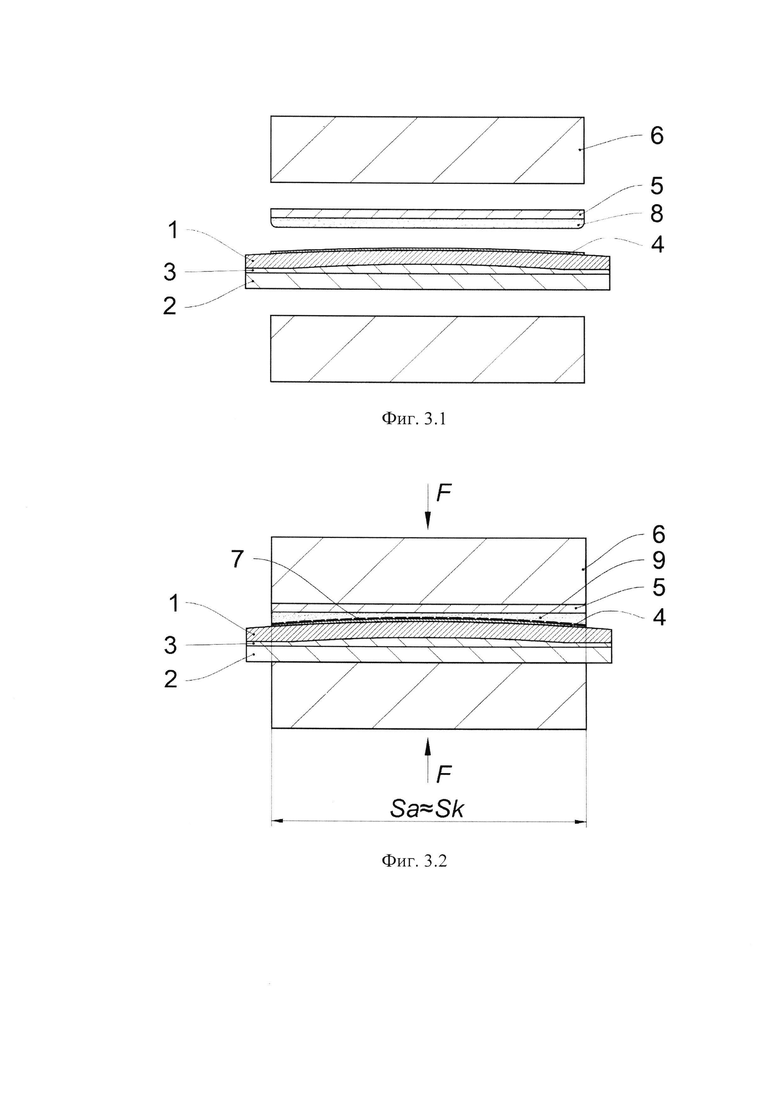

На Фиг. 3.1 представлена последовательность слоев полупроводникового прибора с прижимными контактами до спекания и сборки. Полупроводниковый элемент прибора с прижимными контактами изготавливают путем присоединения кремниевой структуры 1 к молибденовому термокомпенсатору 2 с помощью алюминиевой преформы 3 методом высокотемпературного сплавления. На кремниевую структуру наносят методом магнетронного распыления образующий контактную поверхность слой алюминия 4, имеющий хорошее сцепление с кремнием и низкоомный омический контакт с высоколегированными слоями р и n-типа проводимости. Требуемый слой пасты 8 наносят через трафарет на одну из контактных поверхностей серебряной прокладки 5 толщиной 0,2 мм и диаметром, равной диаметру контактной поверхности полупроводниковой структуры. Проводят сушку пасты при температуре 150°С в течение 15 мин. После этого серебряную прокладку укладывают на контактную поверхность кремниевой структуры, таким образом, чтобы нанесенный слой пасты находился между серебряной прокладкой и слоем алюминия. Полученную сборку помещают между двумя стальными дисками, сжимают в прессе с усилием 45 кН и выдерживают при температуре 260°С в течение 4 минут. После спекания полупроводниковый элемент со спеченной серебряной прокладкой помещают между медными электродами 6 в металлокерамический корпус прибора и сжимают с номинальным усилием F, обеспечивающим среднее давление р в контакте в диапазоне от 10 до 12 МПа. Как результат, на Фиг. 3.2 схематически изображен вертикальный разрез сжатого полупроводникового прибора после спекания кремниевой структуры с серебряной прокладкой, показан также спеченный слой серебра 9, заполнивший неровности контактной поверхности кремниевой структуры. Образовавшаяся при этом фактическая площадь контакта Sa, условно обозначенная на Фиг. 3.2 пунктирной линией 7, равна геометрической площади контактной поверхности кремниевой структуры Sk.

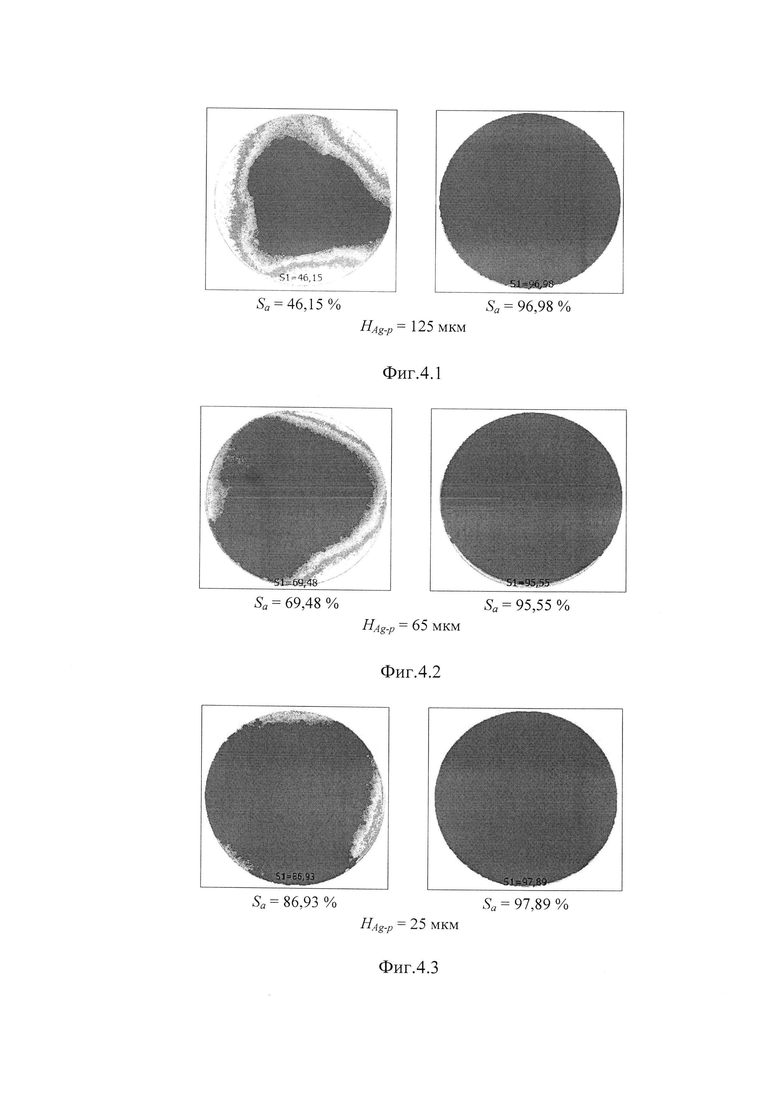

На Фиг. 4.1, 4,2 и 4,3 показаны типичные контактные отпечатки трех изготовленных согласно изобретению элементов реверсивно-включаемых динисторов (РВД) с диаметром элементов 80 мм до спекания (слева) и после спекания с серебряными прокладками (справа). На представленных фигурах видно, что у всех элементов до спекания фактическая площадь контакта Sa (темно-серый), меньше геометрической площади контактной поверхности кремниевой структуры Sk и составляет от этой площади 46,1% (Фиг. 4.1), 69,5% (фиг. 4.2) и 86,9% (фиг. 4.3). Краевые области контактных поверхностей (между темно-серым и белым) - это области, пониженного давления, равные 4 МПа (светло-серый); 2 МПа (серый) и 0 МПа (белый). Согласно графику Фиг. 2, с учетом измеренных значений Sa до спекания, элементам на Фиг. 4.1, 4.2 и 4.3 заданы следующие толщины слоев серебросодержащей пасты HAg-p - 125 мкм, 65 мкм и 25 мкм, соответственно. В результате после спекания на всех элементах РВД, независимо от исходных значений Sa, получено равномерное распределение контактного давления (темно-серый) с близкими значениями фактической и геометрической площадей контактной поверхности кремниевой структуры (Sa=(0,955÷0,98)Sk).

Таким образом, предложенный способ изготовления элементов силовых полупроводниковых приборов с прижимными контактами обеспечивает равномерное распределение давления на контактной поверхности кремниевой структуры, исключает области пониженного давления в контактах и плавление алюминиевого слоя, тем самым, повышает устойчивость приборов к воздействию импульсов тока большой мощности.

Изготовленные согласно изобретению элементы успешно прошли ресурсные испытания в составе высоковольтного РВД ключа в разрядном контуре модуля емкостного накопителя энергии лазерной установки в режиме: амплитуда импульса тока 250 кА (плотность тока 5800 А/см2) с длительностью импульса 500 мкс, протекаемый при этом заряд 70 Кл; энергия, рассеиваемая в приборе 0,53 кДж; максимальная температура перехода не превышала 250°С. Анализ контактов после 1000 включений в указанном режиме показал, что оплавление алюминиевого покрытия кремниевой структуры не происходит, контактная система не нарушена, приборы сохраняют свою работоспособность.

Источники информации

1. Фролов В.Я., Сурма A.M., Васерина К.Н., Черников А.А. Силовая полупроводниковая элементная база. Технология производства. Конструктивные решения. СПб. - Издательство «Лань», 2019. - 228 с.

2. Мартыненко В.А., Елисеев В.В., Гришанин А.В., Акимова Л.П. Патент РФ №138027 на полезную модель «Мощный полупроводниковый прибор с повышенной коммутирующей способностью» // Опубл. 27.02.2014. Бюл. №6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПОКРЫТИЯ ИЗ СЕРЕБРОСОДЕРЖАЩЕЙ ПАСТЫ | 2014 |

|

RU2564518C1 |

| ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО СПЕКАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ТОКОПРОВОДЯЩЕЙ ПАСТЫ | 2024 |

|

RU2837862C1 |

| ТОКОПРОВОДЯЩАЯ СЕРЕБРЯНАЯ ПАСТА ДЛЯ ТЫЛЬНОГО ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА | 2012 |

|

RU2496166C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С КРЕМНИЕВОЙ ПОДЛОЖКОЙ | 2013 |

|

RU2548393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2047932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2047246C1 |

| Алюминиевая паста для изготовления тыльного контакта кремниевых солнечных элементов c тыльной диэлектрической пассивацией | 2018 |

|

RU2690091C1 |

| Способ изготовления керамических плат для СВЧ монолитных интегральных схем | 2022 |

|

RU2803667C1 |

| Серебросодержащая паста для формирования нитей токообогрева автомобильных стекол и контактных площадок для подсоединения коннекторов | 2023 |

|

RU2819956C1 |

| Способ изготовления выпрямительных элементов | 1983 |

|

SU1114253A1 |

Изобретение относится к области изготовления силовых полупроводниковых приборов с прижимными контактами и может быть использовано, в частности, для изготовления полупроводниковых элементов приборов, применяемых в устройствах коммутации емкостных накопителей электрической энергии электрофизических установок. Способ изготовления силовых полупроводниковых приборов с прижимными контактами включает изготовление полупроводникового элемента с контактной поверхностью покрытой металлическим слоем со стороны кремниевой структуры и соединение полупроводникового элемента с токо-проводящей прокладкой методом низкотемпературного спекания с использованием серебросодержащей пасты, при этом перед спеканием определяют фактическую площадь контактной поверхности, а толщину слоя серебросодержащей пасты задают с учетом величины фактической площади контактной поверхности перед спеканием. Изобретение обеспечивает увеличение фактической площади контактной поверхности после спекания с оптимальным расходом серебросодержащей пасты и повышение устойчивости полупроводниковых приборов к воздействию импульсов тока большой мощности. 4 ил.

Способ изготовления силового полупроводникового прибора с прижимными контактами, включающий изготовление полупроводникового элемента с контактной поверхностью, покрытой металлическим слоем со стороны кремниевой структуры и соединение полупроводникового элемента с токо-проводящей прокладкой методом низкотемпературного спекания с использованием серебросодержащей пасты, отличающийся тем, что перед спеканием определяют фактическую площадь контактной поверхности, а толщину слоя серебросодержащей пасты задают с учетом величины фактической площади контактной поверхности перед спеканием.

| Способ получения безосновного полихлорвинилового линолеума | 1960 |

|

SU138027A1 |

| SU 1225426 A1, 27.03.1996 | |||

| BE 862496 A, 30.06.1978 | |||

| JP 9139361 A, 27.05.1997. | |||

Авторы

Даты

2023-09-11—Публикация

2022-12-13—Подача