Изобретение относится к химии и технологии полимеров, а именно к способу получения полиакриловой кислоты в виде раствора. Водные растворы полиакриловой кислоты широко применяются в различных отраслях промышленности, в сельском хозяйстве и в медицине. Для изготовления гигиенических, косметических, медицинских и стоматологических средств и композиций к водному раствору полиакриловой кислоты предъявляются жесткие требования, такие как, отсутствие резкого запаха, следов токсичных веществ и прозрачность (бесцветность) раствора.

Перед авторами изобретения стояла задача в разработке способа получения высокочистого водного раствора полиакриловой кислоты с молекулярной массой не более 150000-180000 без посторонних примесей и резких запахов, что обеспечивается пониженным содержанием остаточной акриловой кислоты не более 0,001 мас. % и светопропусканием водного раствора полимера не менее 95%.

Известен способ получения водного раствора полиакриловой кислоты радикальной полимеризацией 36,5-37,5%-ного водного раствора акриловой кислоты под действием перекиси водорода в присутствии натриевой соли тиогликолевой кислоты, в качестве регулятора молекулярной массы (патент РФ №1557982, опубл. 25.07.1995 г.). Полимеризация протекает при температуре 40-70°С в течение 3 часов.

Однако, несмотря на то, что полученный таким способом водный раствор полиакриловой кислоты не содержит незаполимеризовавшейся акриловой кислоты, применение серосодержащей функциональной добавки приводит к появлению негативных факторов, таких как неприятный запах, пониженные оптические показатели (светопропускание менее 95%), затрудняющих применение готового продукта в косметических и медицинских композициях.

В патенте РФ 2266918, опубл. 27.10.2004 г., заявлен способ получения порошкообразной безводной полиакриловой кислоты. Предложен способ получения полиакриловой кислоты путем радикальной полимеризации растворенного в толуоле мономера при объемном соотношении акриловая кислота: толуол, равным 1:(7-10) в присутствии инициатора азобисизобутиронитрила в количестве 1,2-1,3 мас. % по отношению к мономеру. Полимеризацию акриловой кислоты проводят при температуре 102-104°С в течение 60-70 минут с момента окончании индукционного периода. Затем выделяют полиакриловую кислоту четырехстадийной отгонкой толуола под вакуумом в течение 5 часов.

Недостатками представленного способа получения полиакриловой кислоты являются полимеризация низкоконцентрированного раствора акриловой кислоты в толуоле и, как, следствие низкий съем готового продукта с единицы объема реактора, а также сложность и продолжительность технологического процесса удаления токсичного толуола из полимера.

Согласно другому источнику (патент РФ №2751515, опубл. 14.07.2021 г.) 40%-ный водный раствор полиакриловой кислоты получают полимеризацией акриловой кислоты в водной среде в присутствии инициатора азоизобутиронитрила, взятого в количестве 1,8-2,1 мас. % по отношению к мономеру при температуре 94°С. По окончании процесса полимеризации 19-21%-ный водный раствор полимера концентрируют посредством вакуумной отгонки воды при температуре 97-60°С и остаточном давлении 0,6-0,15 атм.

Однако полученный таким способом водный раствор полиакриловой кислоты без использования токсичных растворителей и регуляторов молекулярной массы содержит остаточную акриловую кислоту в количестве не менее 0,15%, что способствует появлению резкого запаха.

Прототипом предлагаемого способа получения водных растворов полиакриловой кислоты является способ его получения путем радикальной полимеризации мономера в смеси воды и органического растворителя (диметилформамид, ацетонитрил, алифатические спирты с 1-4 атомами углерода, такие, как метанол, этанол, пропанол, изопропанол, бутанол), содержащей 50-80 мас. % органического растворителя. Полимеризацию акриловой кислоты проводят в режиме кипения в течение 1 часа с момента окончании индукционного периода в присутствии 0,1-1,0 мас. % инициатора (персульфат аммония или калия, пероксид бензоила, азобисизобутиронитрил) по отношению к мономеру без использования фосфор- и серосодержащих регуляторов молекулярной массы в режиме дозирования реагентов в реакционную смесь. После окончания синтеза реакционную массу концентрируют путем удаления органического растворителя (патент РФ №2660651, опубл. 09.07.2018 г.).

Однако заявленный в прототипе способ полимеризации акриловой кислоты обеспечивает получение водных растворов полиакриловой кислоты с низкой молекулярной массой (MW=1000-9000), что объясняется большой концентрацией органической фазы, выполняющей роль передатчика цепи. Поэтому основным недостатком представленного способа является возможность синтеза только низкомолекулярного продукта, применение которого, например, в стоматологических целях не позволяет получать пломбировочных материалов с необходимыми прочностными и адгезионными характеристиками. Также в патенте отсутствуют данные о содержании остаточной акриловой кислоты и органического растворителя в водном растворе полиакриловой кислоты.

Целью предлагаемого изобретения является получение водного раствора полиакриловой кислоты молекулярной массой не более 150000-180000 с низким содержанием остаточной акриловой кислоты (не более 0,001 мас. %) и с высокими оптическими показателями без применения токсичных регуляторов молекулярной массы.

Для достижения поставленной цели в заявляемом нами способе получения водного раствора полиакриловой кислоты, включающем радикальную полимеризацию акриловой кислоты в присутствии инициатора персульфата аммония или калия в количестве 1,7-2,3 мас. % по отношению к мономеру при температуре 80-95°С, синтез проводят в смеси воды и алифатического спирта С2-С3, с содержанием спирта 2,0-16,0 мас. % от количества воды. По завершению полимеризации алифатический спирт удаляют азеотропной отгонкой в мягких условиях и используют в рецикле.

Выбор алифатических спиртов С2-С3, обусловлен тем, что они являются наименее токсичными и легко удаляются из водных растворов азеотропной отгонкой. Использование спиртов С4 и выше затрудняет их удаление из водных растворов полиакриловой кислоты из-за их высокой температуры кипения.

Сущность изобретения иллюстрируется нижеприведенными примерами.

Пример №1

Синтез проводят в реакторе объемом 1 л, снабженном мешалкой, термометром, обратным холодильником и двумя капельными воронками. В реактор при комнатной температуре загружают 289,0 г дистиллированной воды и 35,0 г изопропанола. Включают перемешивающее устройство и нагревают водно-спиртовую смесь до 70°С, затем проводят растворную полимеризацию при дозировке в водно-спиртовой раствор 222,0 г акриловой кислоты и водного раствора персульфата аммония (4,5 г персульфата аммония, 91,0 г воды) с такой скоростью, чтобы температура реакционной смеси не превышала 95°С. По окончании дозировки реакционную массу выдерживают 30 минут при температуре 80°С. Общее время полимеризации составляет 1,5 ч. После чего из реакционной смеси при температуре 50-60°С и остаточном давлении 100-200 мм рт.ст. в течение 30 минут удаляют изопропанол в виде азеотропа с водой.

Получают 37,0%-ный водный раствор полиакриловой кислоты с молекулярной массой MW=86000 (по данным гель-проникающей хроматографии) и содержанием остаточных акриловой кислоты 0,001 мас. % и изопропанола 0,05 мас. % (по данным газовой хроматографии). Светопропускание 10% раствора при 400 нм - 97%.

Пример №2

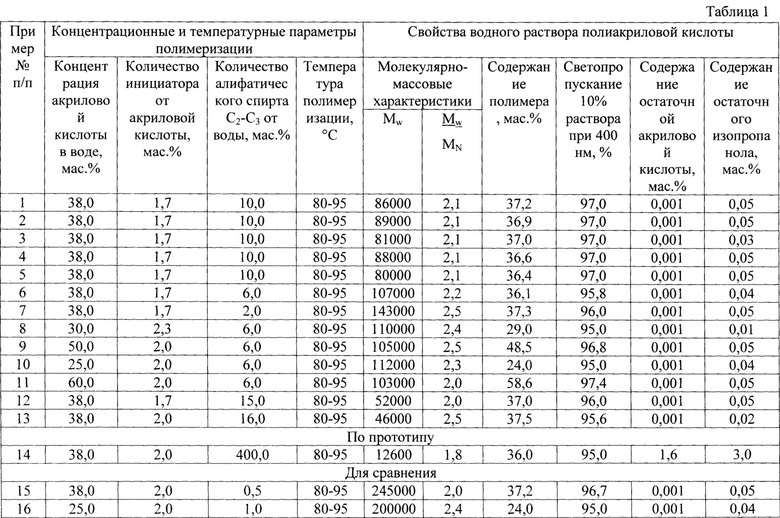

Способ получения водного раствора полиакриловой кислоты проводят по примеру №1, в качестве органического растворителя используют отогнанный азеотроп вода-изопропанол, с содержанием спирта 80,0 мас. %. Концентрационные и температурно-временные параметры радикальной полимеризации акриловой кислоты и свойства готового продукта представлены в таблице 1.

Пример №3

Способ получения водного раствора полиакриловой кислоты проводят по примеру №1, в качестве инициатора используют персульфат калия. Концентрационные и температурно-временные параметры радикальной полимеризации акриловой кислоты и свойства готового продукта представлены в таблице 1.

Пример №4

Способ получения водного раствора полиакриловой кислоты проводят по примеру №1, в качестве органического растворителя используют - пропанол. Концентрационные и температурно-временные параметры радикальной полимеризации акриловой кислоты и свойства готового продукта представлены в таблице 1.

Пример №5

Способ получения водного раствора полиакриловой кислоты проводят по примеру №1, в качестве органического растворителя используют - этанол. Концентрационные и температурно-временные параметры радикальной полимеризации акриловой кислоты и свойства готового продукта представлены в таблице 1. Примеры №6-13

Способ получения водного раствора полиакриловой кислоты по примеру №1 только меняются условия осуществления реакции синтеза. Концентрационные и температурно-временные параметры радикальной полимеризации акриловой кислоты и свойства готового продукта представлены в таблице 1.

Пример №14 по прототипу.

Примеры №15, 16 для сравнения.

Способ получения водного раствора полиакриловой кислоты по примеру №1, только меняются условия осуществления реакции синтеза за пределами заявляемых. Концентрационные и температурно-временные параметры радикальной полимеризации акриловой кислоты и свойства готового продукта представлены в таблице 1.

Способ получения водных растворов полиакриловой кислоты радикальной полимеризацией акриловой кислоты в смеси воды и алифатического спирта С2-С3 при найденном оптимальном концентрационном соотношении воды и органического растворителя (содержание спирта от 2 до 16 мас. % от количества воды) под действием 1,7-2,3 мас. % от мономера персульфата аммония или калия, обеспечивает получение полимера с необходимой молекулярной массой не более 150000-200000 и содержанием остаточного мономера не более 0,001 мас. % без применения токсичных серосодержащих регуляторов молекулярной массы и при рецикле изопропанола за счет его эффективного удаления из зоны реакции азеотропной отгонкой с содержанием остаточного спирта не более 0,05 мас. % (см. примеры №№1-13 в сравнении с примером №14). Данные условия полимеризации акриловой кислоты обеспечивают высокие оптические свойства получаемых растворов полиакриловой кислоты - их светопропускание составляет не менее 95%.

Проведение полимеризации акриловой кислоты в водно-спиртовом растворе при концентрации спирта менее 2 мас. % от количества воды, приводит к образованию высоковязкого водного раствора полиакриловой кислоты из-за высокой молекулярной массы полимера (см. примеры №15, 16). Увеличение вязкости раствора полиакриловой кислоты ведет к потере текучести продукта, что затрудняет его использование.

В предлагаемом способе радикальной полимеризации акриловой кислоты найдена оптимальная реакционная система, на основе воды, алифатического спирта С2-С3 и инициатора, позволяющая получать высокочистые водные растворы полиакриловой кислоты с пониженным содержанием непрореагировавшей акриловой кислоты. Проведение полимеризации в водно-спиртовой среде при дальнейшем рецикле спирта обеспечивает высокую эффективность использования спирта в данном способе получения водного раствора полиакриловой кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОМОЛЕКУЛЯРНЫЕ СОПОЛИМЕРЫ МОНОЭТИЛЕННЕНАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ИНГИБИТОРОВ СОЛЕОТЛОЖЕНИЯ В ВОДООБОРОТНЫХ СИСТЕМАХ | 2017 |

|

RU2660651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2266918C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНОГО РАСТВОРА УЗКОДИСПЕРСНОГО ПО МОЛЕКУЛЯРНОЙ МАССЕ АМФИФИЛЬНОГО БЛОКСОПОЛИМЕРА БУТИЛАКРИЛАТА И АКРИЛОВОЙ КИСЛОТЫ С УЗКИМ РАСПРЕДЕЛЕНИЕМ МИЦЕЛЛ ПО РАЗМЕРУ | 2016 |

|

RU2632004C1 |

| НИЗКОМОЛЕКУЛЯРНЫЕ ФОСФОРСОДЕРЖАЩИЕ ПОЛИАКРИЛОВЫЕ КИСЛОТЫ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ДИСПЕРГАТОРОВ | 2012 |

|

RU2592704C2 |

| Способ получения высокомолекулярнойпОлиАКРилОВОй КиСлОТы | 1979 |

|

SU833991A1 |

| НИЗКОМОЛЕКУЛЯРНЫЕ ФОСФОРСОДЕРЖАЩИЕ ПОЛИАКРИЛОВЫЕ КИСЛОТЫ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ДИСПЕРГАТОРОВ | 2012 |

|

RU2596196C2 |

| Способ получения 40%-ного водного раствора полиакриловой кислоты для стоматологии | 2020 |

|

RU2751515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ АКРИЛОВОЙ КИСЛОТЫ | 2017 |

|

RU2725875C2 |

| Полимер акриловой кислоты, получение раствора полимера акриловой кислоты и его применение в качестве ингибитора отложений в водопроводящих системах | 2020 |

|

RU2764516C1 |

| НАТРИЕВЫЕ СОЛИ 2-ГИДРОКСИ-6-НАФТОЛСУЛЬФОКИСЛОТЫ И ГЛИЦИДИЛОВОГО АДДУКТА В КАЧЕСТВЕ ДИСПЕРГАТОРА ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2745264C1 |

Изобретение относится к химии и технологии полимеров, а именно к способу получения полиакриловой кислоты в виде раствора. Способ получения водных растворов полиакриловой кислоты с пониженным содержанием акриловой кислоты, осуществляется радикальной полимеризацией акриловой кислоты в присутствии инициатора персульфата аммония или калия в количестве 1,7-2,3 мас.% по отношению к мономеру при температуре 80-95°С, синтез проводят в смеси воды и алифатического спирта С2-С3, с содержанием спирта 2,0-16,0 мас.% от количества воды и по завершении полимеризации алифатический спирт удаляют азеотропной отгонкой, что обеспечивает получение полимера с молекулярной массой не более 180000 и низким содержанием остаточного мономера не более 0,001 мас.%. Технический результат заключается в получении водного раствора полиакриловой кислоты с молекулярной массой не более 150000-180000 и с низким содержанием остаточной акриловой кислоты (не более 0,001 мас.%), и с высокими оптическими показателями без применения токсичных регуляторов молекулярной массы. 1 з.п. ф-лы, 1 табл., 16 пр.

1. Способ получения водных растворов полиакриловой кислоты с пониженным содержанием акриловой кислоты, отличающийся тем, что радикальную полимеризацию акриловой кислоты проводят в присутствии инициатора персульфата аммония или калия в количестве 1,7-2,3 мас.% по отношению к мономеру при температуре 80-95°С, синтез проводят в смеси воды и алифатического спирта С2-С3, с содержанием спирта 2,0-16,0 мас.% от количества воды и по завершении полимеризации алифатический спирт удаляют азеотропной отгонкой, что обеспечивает получение полимера с молекулярной массой не более 180000 и низким содержанием остаточного мономера не более 0,001 мас.%;

2. Способ получения по п. 1, отличающийся тем, что полимеризацию акриловой кислоты проводят с использованием спирта, полученного азеотропной отгонкой.

| US 4794140 A1, 27.12.1988 | |||

| US 4709767 A1, 01.12.1987 | |||

| EA 200500092 A1, 30.06.2005 | |||

| НИЗКОМОЛЕКУЛЯРНЫЕ СОПОЛИМЕРЫ МОНОЭТИЛЕННЕНАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ИНГИБИТОРОВ СОЛЕОТЛОЖЕНИЯ В ВОДООБОРОТНЫХ СИСТЕМАХ | 2017 |

|

RU2660651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ СОПОЛИМЕРОВ | 2009 |

|

RU2397991C1 |

Авторы

Даты

2023-09-14—Публикация

2022-08-23—Подача