Настоящее изобретение относится к получению ингредиента, получаемого в результате преобразования протеинов молока, более конкретно содержащего мицеллярные казеины и протеины молочной сыворотки, а также к применению этого ингредиента, более конкретно при изготовлении молочных продуктов.

Предшествующий уровень техники

Так, принципы питания в борьбе с ожирением заключаются в том, чтобы есть менее жирное, менее соленое, менее сладкое, уменьшать порции пищи и в числе прочего потреблять мясо. Разрушение структуры приемов пищи и новые пищевые привычки заставляют потребителей искать более здоровые продукты, обогащенные протеинами, такие как питательные легкие закуски.

В этих условиях возрастает спрос на йогурты и кисломолочные продукты, обогащенные протеинами.

Следовательно, существует потребность в пищевых продуктах, более конкретно в молочных продуктах, таких как сыры, йогурты, мороженое или напитки, которые обладают улучшенными питательными качествами, и более конкретно в продуктах с пониженным содержанием жира и даже не содержащих жировых веществ и/или богатых протеинами. Тем не менее снижение содержания жировых веществ в пищевом продукте, более конкретно в молочном продукте и/или его обогащение протеинами, может/могут изменить его функциональные, в частности органолептические свойства (вкус, внешний вид, текстура ...).

Таким образом, с целью улучшения функциональных свойств пищевых продуктов, более конкретно молочных продуктов, таких как, например, кремообразность, и текстура, исследуют пищевые ингредиенты, которые можно добавлять на различных этапах изготовления пищевого продукта.

С другой стороны, поскольку протеины молочной сыворотки являются побочными продуктами, получаемыми в результате преобразования молока, более конкретно при изготовлении сыра, исследуют различные способы признания их ценности.

Так, денатурированные сывороточные протеины известны как заменители жира в обезжиренных пищевых продуктах.

WO 2017/37345, WO 2007/108709 и WO 97/05784 описывают различные способы денатурации протеинов молочной сыворотки.

EP 0.696.426 A1 описывает изготовление средства, улучшающего текстуру, для расширения функциональных возможностей молочных продуктов, включая интенсивную термическую обработку композиции, содержащей обезжиренное молоко с добавлением сывороточных протеинов, для ее осаждения, с последующим приложением давления 300-400 бар для ее гомогенизации, и распыление также с использованием повышенного давления для получения порошка. Средство, улучшающее текстуру, содержит менее 25% казеинов по массе относительно своего сухого веса.

EP 2.340.052 A1 описывает изготовление сыра, а не ингредиент, нацеленный на улучшение органолептических свойств молочного продукта. Часть растворимых протеинов исходного молока заменяют денатурированными сывороточными протеинами. Массовая доля нативных сывороточных протеинов выше массовой доли денатурированных сывороточных протеинов примерно по меньшей мере вдвое. Отношение сухой массы жира к общей сухой массе в ингредиенте в сыре составляет порядка 42%.

WO 2015/059248 описывает способ изготовления денатурированных протеинов молочной сыворотки с низким содержанием жира, содержащих значительное количество растворимого казеиномакропептида (CMP). Эта композиция денатурированных сывороточных протеинов могла бы улучшить эмульгирующие свойства содержащих их пищевых продуктов без образования геля и сохраняя их низкую вязкость. В примерах денатурированные сывороточные протеины добавляют в виде порошка к обезжиренному молоку, при этом другие ингредиенты, такие как казеинаты или концентраты сывороточных протеинов, в которых массовая доля сывороточных протеинов варьирует, также по отдельности добавляют в виде порошка.

Настоящее изобретение относится к молочному пищевому ингредиенту, предназначенному для улучшения функциональных, более конкретно органолептических свойств пищевых продуктов, более конкретно молочных пищевых продуктов.

Существует потребность в улучшении органолептических свойств пищевых продуктов, более конкретно молочных, обогащенных протеинами и/или обезжиренных, более конкретно на основе ингредиента, содержащего в основном мицеллярные казеины.

Объект и краткое изложение сущности изобретения

По первому аспекту объектом настоящего изобретения является способ получения ингредиента, содержащего комбинацию по меньшей мере трех протеинов молока, характеризующийся тем, что он включает:

i) получение смешиванием основной жидкой композиции, содержащей мицеллярные казеины A1, протеины молочной сыворотки B1 и денатурированные протеины молочной сыворотки C1, причем протеины молочной сыворотки B1 отличаются от денатурированных протеинов молочной сыворотки C1,

при этом мицеллярные казеины A1, протеины молочной сыворотки B1 и денатурированные протеины молочной сыворотки C1 смешивают в жидкой форме;

и этап ii), включающий этап приложения по меньшей мере 50 бар к смеси, полученной на этапе i);

iii) получение ингредиента.

Кроме того, отношение сухой массы мицеллярных казеинов A1 к общей массе азотистых веществ (MAT) ингредиента выше или равно 50%; отношение сухой массы протеинов молочной сыворотки B1 к массе сухого экстракта смеси на этапе i) выше или равно 5% и ниже или равно 35%; отношение сухой массы денатурированных протеинов молочной сыворотки C1 к массе сухого экстракта смеси на этапе i) выше или равно 5% и ниже или равно 45%; отношение сухой массы жира к общей сухой массе указанного ингредиента составляет от 0,2% до 6%.

Изобретатели удивительным образом обнаружили, что комбинирование жидким путем трех протеинов A1, B1 и C1 позволяет получить смесь, более однородную и создающую взаимодействия, которые не достигаются, если эти три протеина смешивают в состоянии порошка.

Таким образом, если ингредиент по изобретению превращают в порошок, а затем регидратируют, отмечено, что степень регидратации значительно повышается по сравнению с тем, когда три протеина A1, B1 и C1, смешанные, когда каждый был в состоянии порошка, и смесь затем регидратировали.

Более того, было также отмечено, что регидратированные растворы по изобретению содержат значительно большее количество свободных протеинов (то есть не декантированных) в сравнении с таковым, обнаруживаемом в смеси трех протеинов в форме порошка.

Ингредиент по настоящему изобретению также позволяет улучшить функциональные свойства пищевых продуктов, например, кремообразность и способность сливочного сыра обволакивать в сравнении с добавлением трех протеинов A1, B1 и C1 в форме смеси трех порошков.

Не исчерпывающее и неограничивающее объяснение отмеченных улучшений могло бы заключаться в создании взаимодействий между разными использованными протеинами. Преимущественно ассоциация трех протеинов A1, B1 и C1 в ингредиенте представляла бы объединение этих трех протеинов.

Если в тексте настоящего документа указано, что величина составляет от x и до y, это означает, что интервал включает нижний предел x и верхний предел y.

Этап ii) может также включать, применительно к смеси, полученной в результате этапа i), этап концентрации и этап термической обработки или комбинацию последних.

Молоко

Согласно определению в CODEX Alimentarius молоко – это продукт нормальной секреции молочных желез дойных животных, полученный в результате одной или нескольких доек, ни добавить, ни убавить, предназначенный для потребления, такой как, например, жидкое молоко, или для последующей обработки (например, для изготовления сыров).

Согласно французскому законодательству название «молоко» без указания вида животных закреплено за коровьим молоком. Любое молоко, полученное от дающей молоко самки, отличной от коровы, должно быть обозначено названием «молоко» с указанием вида животного, от которого оно получено, например, молоко козы, молоко овцы, молоко ослицы, молоко буйволицы.

В рамках настоящего изобретения словом «молоко» обозначают молоко, полученное от дойного животного, независимо от указания вида животного.

Протеины молока

Предпочтительно, согласно определению CODEX Alimentarius протеины молока определяют как молочные продукты, содержащие минимум 50% протеинов молока в пересчете на сухой вес (азот х 6,38). Общая масса азотистых веществ (МАТ) также включает протеины молока и небелковые азотистые вещества.

Протеины молока включают казеины и сывороточные протеины. Казеины составляют по меньшей мере 80% по массе общей массы протеинов молока. Сывороточные протеины составляют по меньшей мере 20% по массе общей массы протеинов молока (и растворимы при pH 4,6).

Казеиновые протеины

Казеины являются органическими комплексами, состоящими из казеиновых протеинов в форме рыхлой и спутанной цепочки, которая фиксирует химическими связями фосфат кальция. Эти протеины обладают низким уровнем вторичной структуры (в виде спирали α или в виде листочков β). Различают казеины αSl, αS2, β и K, присутствующие в коровьем молоке в пропорциях 37%; 10%; 35%; и 12% (вес/вес). Это небольшие протеины, молекулярная масса которых варьирует от 19 до 25 кДальтон. Казеины организованы в мицеллы: это частицы шаровидной формы, образованные ассоциацией разных казеинов.

Организация мицеллы, то есть компоновка и распределение различных компонентов, а также способы их диссоциации всегда являются гипотетическими. Незаряженные части казеинов могли бы формировать жесткие структуры, поддерживаемые гидрофобными ассоциациями и водородными связями. Фосфат кальция мог бы действовать как цемент, который позволяет объединять казеины в мицеллу. Казеин K был бы распределен неоднородными группами, почти исключительно расположенными на поверхности мицелл. Казеин K ассоциирован с мицеллой своей гидрофобной N-концевой частью, а его гидрофильная C-концевая часть образует выступы 5 - 10 нм, направленные в водную фазу и придающие тем самым мицелле «лохматость». Казеины обладают свойством выпадать в осадок при pH 4,6 (изоэлектрическая точка) или под действием некоторых ферментов, таких как сычужный фермент, в присутствии ионизированного кальция и при температуре выше 15°C. Протеины молока, оставшиеся после изоэлектрического осаждения казеинов, являются сывороточными протеинами.

В тексте настоящего документа под мицеллярным казеином понимают более конкретно мицеллярный казеин A1, любой казеин, полученный из изолята молока (то есть ретентата), более конкретно, полученного в результате реализации одного или нескольких способов фильтрации, более конкретно мембранной фильтрации, молока (такого(их) как ультрафильтрация, микрофильтрация, диафильтрация или их комбинация), в известных случаях в комбинации с одним или несколькими этапами концентрации и/или разведения упомянутого мицеллярного казеина.

Мицеллярный казеин может быть получен фильтрацией молока, более конкретно, этапом микрофильтрации, более конкретно мембранной микрофильтрацией молока.

Предпочтительно мицеллярные казеины A1, более конкретно определенная ниже жидкая композиция A, получены/получена из ретентата этапа мембранной фильтрации молока (ультрафильтрации и/или микрофильтрации и/или диафильтрации). Ретентат может быть подвергнут одному или нескольким этапу(ам) концентрации казеиновых протеинов (например, эвапоконцентрации) и/или растворения казеиновых протеинов.

Предпочтительно мицеллярные казеины A1 не являются и/или не содержат казеинатов (которыми являются денатурированные казеины).

Предпочтительно мицеллярные казеины A1 являются нативными мицеллярными казеинами (то есть теми, которые не были подвергнуты ферментативной и/или химической денатурации, например, добавлением коагулирующих (-ей, -его) кислот(ы) или фермента(ов).

Молочная сыворотка

Молочная сыворотка, которую также называют обрат или пахта, является жидкой частью, полученной в результате коагуляции молока. Различают два типа молочных сывороток: сыворотки, полученные в результате изготовления в кислой среде казеинов или свежих сыров (кислые молочные сыворотки), и сыворотки, полученные в результате изготовления казеинов, в котором задействовано давление, и вареных или полувареных прессованных сыров (сладкие молочные сыворотки).

Молочная сыворотка обычно поступает в продажу в форме порошка. Порошок можно регидратировать для образования жидкой композиции молочной сыворотки.

Жидкая молочная сыворотка кроме воды содержит по меньшей мере 70% лактозы по массе относительно своей общей сухой массы, по меньшей мере 10% растворимых протеинов по массе относительно своей общей сухой массы (более конкретно от 10 до 13%). Молочная сыворотка может содержать витамины (более конкретно тиамин - B1, рибофлавин - B2 и пиридоксин - B6) и минералы (в основном кальций).

Протеины молочной сыворотки

Протеин молочной сыворотки, или также называемый нативный или также – неденатурированный протеин молочной сыворотки, более конкретно протеин молочной сыворотки B1, может быть получен из жидкой сыворотки сыроваренного завода (побочный продукт сыроделия) или может быть получен (ультра)(микро)фильтрацией, более конкретно мембранной фильтрацией молока или регидратацией порошка, например, порошка концентрата сывороточных протеинов.

Концентрат сывороточных протеинов, полученный на сыроваренном заводе, более конкретно в жидкой форме, является фракцией молочной сыворотки, из которой частично была удалена лактоза для увеличения массовой доли сывороточных протеинов по меньшей мере до 25% в пересчете на сухую массу, предпочтительно по меньшей мере до 30% по массе относительно общей массы концентрата сывороточных протеинов. Предпочтительно сывороточные протеины в основном состоят из протеинов β-лактоглобулинов и α-лактальбуминов. Они могут также содержать иммуноглобулины, бычий сывороточный альбумин, лактоферрин и ферменты (липазы, протеазы ...).

В тексте настоящего документа под раствором протеинов молочной сыворотки понимают любой раствор, остающийся после того как казеин был удален из молока, более конкретно концентрированный раствор.

Сывороточные протеины важны при определении термической устойчивости концентратов молочных протеинов.

Денатурированные протеины молочной сыворотки

Сывороточный протеин может быть денатурированным. Денатурированный сывороточный протеин и более конкретно концентрированный предпочтительно получают после этапа денатурации и в известных случаях этапа агрегации сывороточного протеина, более конкретно называемого нативным или неденатурированным или соответствующим протеину молочной сыворотки B1.

Согласно предпочтительному способу реализации денатурированный протеин молочной сыворотки получают выполнением следующих этапов:

-a) предоставление композиции, более конкретно жидкой композиции, содержащей протеины молочной сыворотки, более конкретно неденатурированные, более конкретно концентрат протеинов молочной сыворотки, более конкретно неденатурированных;

-b) термическая обработка композиции этапа a); и/или

-c) механическая обработка, более конкретно позволяющая приложить давление по меньшей мере 30 бар к непрерывному потоку жидкой композиции, содержащей протеины молочной сыворотки, более конкретно по меньшей мере 60 бар (таким образом, обеспечивается одновременная продолжительность воздействия давления, например, по меньшей мере 1 секунда). Эта механическая обработка может быть этапом партикуляции при помощи по меньшей мере одной гомогенизирующей головки;

-d) в известных случаях охлаждение;

-e) получение денатурированных протеинов молочной сыворотки, предпочтительно имеющих размер более или равный 0,1 мкм, более предпочтительно менее или равный 100 мкм.

EP 2 124 583 B1 описывает пример способа денатурации протеинов молочной сыворотки, позволяющий получить протеины C1, соответствующие воплощению изобретения.

Предпочтительно, по меньшей мере 70% по массе, более предпочтительно по меньшей мере 80% по массе, предпочтительно по меньшей мере 90% по массе от общей массы частиц денатурированных протеинов молочной сыворотки C1, более конкретно в жидкой композиции C, имеют размер более или равный 0,1 мкм и менее или равный 100 мкм, более предпочтительно более или равный 1 мкм и менее или равный 20 мкм, предпочтительно более или равный 5 мкм и менее или равный 10 мкм.

Размер частиц предпочтительно определяют статическим рассеянием света гранулометрическим анализатором Mastersizer 3000 (Malvern Instruments Limited, Malvern, UK). Прибор оснащен лазером типа He/Ne мощностью 4 мВт и работает на длине волны 632,8 нм. Размер частиц, обнаруживаемых этой системой, составляет от 0,1 до 3500 мкм.

Предпочтительно термическая обработка на этапе b) включает термическую обработку при температуре выше или равной 90°C в течение по меньшей мере одной секунды, более конкретно по меньшей мере одной минуты, более предпочтительно в течение по меньшей мере десяти минут композиции этапа a), более конкретно давлением выше или равным 4 мПа или 40 бар, более конкретно ниже или равным 8 мПа или 80 бар. Предпочтительно термическую обработку проводят на трубчатом теплообменнике.

Предпочтительно механическая обработка на этапе c) включает приложение давления (более конкретно с приложением усилия сдвига) к композиции, полученной в результате этапа a) или b), по меньшей мере 30 бар или 3 мПа, более конкретно по меньшей мере 60 бар или 60 мПа, более конкретно при помощи по меньшей мере одной, более конкретно двух гомогенизирующей(их) головки (ок).

Как правило, денатурированные сывороточные протеины предпочтительно производят, нагревая раствор сывороточных протеинов, более конкретно неденатурированных или так называемых нативных, подвергая раствор мощному усилию сдвига.

В тексте настоящего документа под денатурированными протеинами молочной сыворотки понимают любой протеин молочной сыворотки, обладающий физическими и функциональными свойствами, отличными от таковых протеинов молочной сыворотки, называемых нативными, или соответствующих сывороточным протеинам B1, более конкретно любой протеин молочной сыворотки, называемый нативным, нагретый до температуры более 60°C, предпочтительно по меньшей мере 80°C в течение по меньшей мере одной секунды, более конкретно по меньшей мере одной минуты, более конкретно в течение по меньшей мере пяти минут (более конкретно не более одного часа).

В тексте настоящего документа под массой сухого экстракта или (общей) сухой массой понимают сухую массу жидкой смеси, концентрата или композиции, полученной после испарения воды до получения стабильной общей сухой массы. Предпочтительно общую сухую массу рассчитывают с помощью нормы по ISO 6731: январь 2011, «Молоко, сливки и сгущенное молоко без сахара. Определение общего содержания сухих веществ (контрольный метод)».

Обычно протеиновый концентрат в виде порошка или ингредиент по изобретению в виде порошка представляет собой сухую массу, например, согласно норме, определенной ниже, содержащую не более 6% воды по массе.

Специалисту в этой области техники известны разные методики фильтрации молока, более конкретно для получения молочных протеиновых концентратов, богатых мицеллярными казеинами или сывороточными протеинами, называемыми нативными, и их можно применять для получения протеиновых концентратов, используемых в настоящем изобретении.

Применяемые протеины A1, B1 и C1 и более конкретно объединенные жидким путем могут быть получены непосредственно после приготовления молока или регидратацией порошков: предпочтительно протеины A1 и/или B1 и/или C1 получают из изолята молока (или в известных случаях жидкой сыворотки сыроваренного завода, если речь идет о протеинах B1 и/или C1), полученного без регидратации порошка.

Протеины A1, B1 и C1 и в известных случаях жидкие композиции A, В и C, определение которых дано ниже, находятся в жидкой форме во время смешивания для приготовления основной композиции, они могут быть получены непосредственно в результате способов фильтрации молока или быть восстановлены из казеиновых или сывороточных протеинов, называемых нативными, или денатурированных в виде порошка, которые регидратируют.

В одном из вариантов осуществления настоящего изобретения основную композицию, получаемую на этапе i), получают смешиванием по меньшей мере двух жидких композиций, причем первая жидкая композиция содержит протеины A1 и B1, а вторая жидкая композиция содержит протеины C1.

В другом варианте осуществления настоящего изобретения, основную композиции получают регидратацией по меньшей мере двух порошков, причем каждый порошок соответствует протеиновому молочному концентрату, выбранному из: протеинового молочного концентрата мицеллярных казеинов A1, протеинового молочного концентрата сывороточных протеинов B1 и протеинового молочного концентрата денатурированных сывороточных протеинов C1 или смеси последних в жидком протеиновом молочном концентрате выбранном из: протеинового молочного концентрата мицеллярных казеинов A1, протеинового молочного концентрата сывороточных протеинов B1 и протеинового молочного концентрата денатурированных сывороточных протеинов C1 или смеси последних, предпочтительно протеинового молочного концентрата мицеллярных казеинов A1. Порошки выбирают таким образом, чтобы основная композиция содержала по меньшей мере протеины A1, B1 и C1.

В другом предпочтительном варианте осуществления настоящего изобретения основную композицию получают смешиванием трех жидких композиций A, В и C, определение которым дано ниже.

Предпочтительно смешивание на этапе i) проводят медленным механическим перемешиванием, более конкретно маятниковым перемешивающим устройством, более конкретно при скорости вращения выше или равной 50 об/мин и ниже или равной 300 об/мин. Время смешивания предпочтительно составляет по меньшей мере 30 минут и не более 24 часов.

Предпочтительно смесь (полученная) на этапе i) имеет pH выше или равный 6,00, более предпочтительно выше или равный 6,70.

Предпочтительно этот уровень pH поддерживают во время этапа ii). Смешивание предпочтительно происходит при температуре выше или равной 2°C и ниже или равной 15°C во время этапа i). При необходимости смесь и/или протеины A1, B1 и C1 в жидкой форме во время смешивания может(гут) быть также охлаждена(ы) до этого температурного диапазона.

Основную композицию смешивают до получения однородной смеси.

Смешивание на этапе i) может также выполняться в потоке жидких композиций A, В и C, которые подают автоматическим подающим устройством, при этом турбулентный поток в каждой трубке, подающей жидкие композиции A, В и C, обеспечивает смешивание композиций A, В и C и получение однородной смеси.

Предпочтительно этап концентрации во время этапа ii) включает испарение, более конкретно под вакуумом, более конкретно нагревом до температуры ниже или равной 80°C, более конкретно ниже или равной 65°C, фракции воды, содержащейся в основной композиции, для увеличения ее сухого экстракта. Предпочтительно к композиции приложен вакуум более или равный 0,03 бар и менее или равный 0,25 бар. Продолжительность этапа концентрации зависит от целевого уровня показателя содержания сухого вещества, более конкретно, составляет по меньшей мере одну минуту.

Концентрация может быть проведена с помощью испарителя с падающим потоком и/или скребкового испарителя, более конкретно при приложении усилия 50 об/мин при 45°C.

Предпочтительно сухой экстракт смеси на выходе с этапа ii) (перед вероятным распылением) по массе выше или равен 5% и ниже или равен 40%, более предпочтительно выше или равен 10%, предпочтительно выше или равен 15%.

В одном из подвариантов этап ii) представляет собой/включает этап приложения по меньшей мере 50 бар, предпочтительно по меньшей мере 100 бар, более конкретно менее или равного 500 бар, к смеси, полученной на выходе с этапа i).

В одном из вариантов осуществления настоящего изобретения, во время этапа приложения по меньшей мере 50 бар смесь подвергают воздействию давления выше или равного 50 бар (5 мПа), более конкретно выше или равного 100 бар и ниже или равного 500 бар (50 мПа), предпочтительно ниже или равного 300 бар или 400 бар (30 мПа или 40 мПа).

Этап приложения по меньшей мере 50 бар, выполняемый во время этапа ii) (для объединения протеинов A1, B1 и C1 между собой), описанный ниже, может включать гомогенизацию смеси этапа i), включающую пропускание через одну или несколько гомогенизирующих головок; (затем) и/или перекачивание смеси этапа i), под высоким давлением, (затем) и/или ее распыление, включающее пропускание через одну или несколько распыляющих головок. Поскольку на каждом их этих подэтапов к смеси, полученной в результате этапа i), было приложено давление (бар), сумма этих давлений равна давлению, указанному для этапа ii). Предпочтительно при перекачивании под высоким давлением смеси, полученной в результате этапа i), на нее воздействуют давлением выше или равным 10 бар, более предпочтительно выше или равным 20 бар, предпочтительно выше или равным 30 бар, более конкретно выше или равным 50 бар. При протекании смеси во время перекачивания обеспечивается одновременная продолжительность приложения усилия сдвига, более конкретно по меньшей мере одна секунда. Предпочтительно, этап (ii) включает:

- этап термической обработки, более конкретно этап пастеризации;

- этап концентрации;

- этап приложения по меньшей мере 50 бар, более конкретно по меньшей мере 100 бар.

Таким образом, смесь подвергают целевому давлению 1 бар (атмосферное давление), затем давление снижают до уровня ниже целевого давления. Время приложения давления составляет по меньшей мере одну секунду, предпочтительно по меньшей мере 15 секунд, предпочтительно по меньшей мере 30 секунд, более предпочтительно по меньшей мере одну минуту. Этот этап позволяет гомогенизировать смесь, подвергая ее воздействию усилия сдвига. Обычно приложение давления и, следовательно, усилия сдвига к смеси этапа i) пропусканием через гомогенизирующую головку или через распыляющее сопло или перекачиванием под высоким давлением проводится одновременно с ее перетеканием, следовательно, продолжительность приложения очень коротка.

Предпочтительно температура смеси выше или равна 5°C и ниже или равна 60°C во время этого этапа приложения по меньшей мере 50 бар. Этот этап может выполняться с применением насоса высокого давления, перекачивающего смесь и затем пропускающего ее через по меньшей мере одну гомогенизирующую головку с приложением определенного давления (например, 50 бар или 100 бар). Число гомогенизирующих головок может быть 1 или 2. Так, полученный ингредиент является жидким.

Этот этап может быть также проведен с помощью одного или нескольких распыляющих сопл под высоким давлением, также с применением насоса высокого давления, причем каждое распыляющее сопло прикладывает, например, по меньшей мере 100 бар, более конкретно от 100 бар до 250 бар. Этот этап соответствует этапу пульверизации, известному в этой области техники, и также позволяет при одновременном применении сушки получить ингредиент в форме порошка.

Одно или несколько распыляющих сопл можно комбинировать с пропусканием через одну или несколько гомогенизирующих головок, причем гомогенизацию выполняют в первую очередь.

В одном из подвариантов этап ii) представляет собой/включает этап термической обработки ii), который представляет собой этап пастеризации или этап, в ходе которого смесь нагревают до температуры выше или равной 65°C в течение по меньшей мере 5 секунд, более конкретно менее 5 минут, предпочтительно до температуры выше или равной 70°C, более предпочтительно до температуры выше или равной 80°C, в известных случаях при атмосферном давлении или под вакуумом и/или при перемешивании.

Предпочтительно смесь на выходе с этапа ii), более конкретно с этапа концентрации, имеет вязкость более или равную 50 сПз и менее или равную 500 сПз.

Предпочтительно сухой экстракт смеси на выходе с этапа ii) по массе выше или равен 5% и ниже или равен 40%, более предпочтительно выше или равен 10%, предпочтительно выше или равен 15%.

Предпочтительно этап ii) включает в указанном порядке: в известных случаях этап пастеризации, в известных случаях этап концентрации, в известных случаях этап пастеризации и этап приложения по меньшей мере 50 бар.

В одном из вариантов осуществления настоящего изобретения полученный ингредиент либо является жидкостью, либо имеет твердую форму, более конкретно форму порошка.

В рамках изобретения могут быть применены следующие нормы для определения более конкретно массы МАТ, протеинов и золы: ISO 8968-1/2014 «Молоко и молочные продукты. Определение содержания азота. Часть 1. Принцип Кьельдаля и расчет содержания сырого белка»; NF EN ISO 8968-3 октябрь 2007 «Молоко - Определение содержания азота. Часть 3: Метод минерализации в блоке»; NF EN ISO 8968- 4/июнь 2016 «Молоко и молочные продукты - Определение содержания азота. Часть 4: Определение содержания белкового и небелкового азота и расчет истинного содержания белка»; NF V04-208 октябрь 1989 «Молоко – определение содержания золы – стандартная методика».

В одном из вариантов основную композицию получают смешиванием по меньшей мере одной жидкой композиции A, содержащей мицеллярные казеины A1, по меньшей мере одной жидкой композиции B, содержащей протеины молочной сыворотки B1, и по меньшей мере одной жидкой композиции C, содержащей денатурированные протеины молочной сыворотки C1.

Предпочтительно сухой экстракт жидкой композиции A, содержащей мицеллярные казеины A1, по массе выше или равен 1%, более предпочтительно выше или равен 5%, предпочтительно выше или равен 8%.

Предпочтительно сухой экстракт жидкой композиции A, содержащей мицеллярные казеины A1, по массе ниже или равен 50%, более предпочтительно ниже или равен 40%, предпочтительно ниже или равен 35%, более конкретно ниже или равен 20%.

Предпочтительно отношение MAT по массе к массе сухого экстракта жидкой композиции A выше или равно 70%, более предпочтительно выше или равно 80%.

Предпочтительно отношение сухой массы мицеллярных казеинов A1 к массе сухого экстракта жидкой композиции A выше или равно 80%, более предпочтительно выше или равно 85%.

Предпочтительно pH жидкой композиции A составляет от 6,5 до 7,5.

Предпочтительно сухой экстракт жидкой композиции B, содержащей протеины молочной сыворотки B1, по массе выше или равен 5%, более предпочтительно выше или равен 15%, предпочтительно выше или равен 20%.

Предпочтительно сухой экстракт жидкой композиции B, содержащей протеины молочной сыворотки B1, по массе ниже или равен 50%, более предпочтительно ниже или равен 40%, предпочтительно ниже или равен 35%, более конкретно ниже или равен 30%.

Предпочтительно отношение MAT по массе к массе сухого экстракта жидкой композиции B выше или равно 70%, более предпочтительно выше или равно 80%.

Предпочтительно отношение сухой массы протеинов молочной сыворотки B1 к массе сухого экстракта жидкой композиции B выше или равно 70%, более предпочтительно ниже или равно 80%.

Предпочтительно, отношение сухой массы жира к массе сухого экстракта жидкой композиции B выше или равно 2%, более предпочтительно выше или равно 3%.

Предпочтительно pH жидкой композиции B составляет от 6,0 до 7,5.

Предпочтительно сухой экстракт жидкой композиции C, содержащей денатурированные протеины молочной сыворотки C1, по массе выше или равен 1%, более предпочтительно выше или равен 5%.

Предпочтительно сухой экстракт жидкой композиции C, содержащей денатурированные протеины молочной сыворотки C1, по массе ниже или равен 50%, более предпочтительно ниже или равен 30%, предпочтительно ниже или равен 20%, более конкретно ниже или равен 15%.

Предпочтительно отношение общей массы азотистых веществ (MAT) к массе сухого экстракта жидкой композиции C выше или равно 50%, более предпочтительно выше или равно 70%.

Предпочтительно отношение сухой массы денатурированных протеинов молочной сыворотки C1 к массе сухого экстракта жидкой композиции C выше или равно 65%, более предпочтительно ниже или равно 80%, более конкретно ниже или равно 75%.

Предпочтительно отношение сухой массы жира к массе сухого экстракта жидкой композиции C выше или равно 0,5%, более предпочтительно выше или равно 1%.

Предпочтительно pH жидкой композиции C составляет от 6,0 до 7,0.

В одном из вариантов мицеллярные казеины A1 являются концентратом казеиновых протеинов A1, протеины молочной сыворотки B1 являются концентратом протеинов молочной сыворотки B1 и денатурированные протеины молочной сыворотки C1 являются концентратом денатурированных протеинов молочной сыворотки C1.

Предпочтительно жидкая композиция A является концентратом казеиновых протеинов A1, жидкая композиция B является концентратом протеинов молочной сыворотки B1 и композиция C является концентратом денатурированных протеинов молочной сыворотки C1.

В одном из вариантов отношение сухой массы мицеллярных казеинов A1 к общей массе азотистых веществ (MAT) ингредиента выше или равно 50%.

Предпочтительно отношение сухой массы мицеллярных казеинов A1 к массе MAT ингредиента ниже или равно 85%, более предпочтительно ниже или равно 65%.

В одном из вариантов отношение сухой массы протеинов молочной сыворотки B1 к массе MAT ингредиента составляет от 5% до 25%, предпочтительно от 10% до 20%.

В одном из вариантов отношение сухой массы протеинов молочной сыворотки C1 к массе MAT ингредиента составляет от 10% до 45%, предпочтительно от 20% до 30%, более предпочтительно от 20% до 25%.

В одном из вариантов отношение общей массы азотистых веществ (MAT) к массе сухого экстракта ингредиента выше или равно 50%, предпочтительно ниже или равно 95%.

Предпочтительно отношение массы MAT к массе сухого экстракта в ингредиенте выше или равно 80%, предпочтительно ниже или равно 90%.

В одном из вариантов отношение сухой массы лактозы к массе сухого экстракта в ингредиенте выше или равно 0,1%, предпочтительно ниже или равно 30%.

Предпочтительно отношение сухой массы лактозы к массе сухого экстракта в ингредиенте выше или равно 1%, предпочтительно ниже или равно 10%.

В одном из вариантов отношение сухой массы жира к общей сухой массе в ингредиенте составляет от 0,2% до 6%, предпочтительно от 2% до 4%.

В одном из вариантов отношение массы MAT к массе золы в ингредиенте составляет от 10% до 20%, более конкретно от 10% до 15%.

В одном из вариантов указанный способ изготовления включает этап пастеризации, выполняемый во время этапа ii).

Этап пастеризации может быть проведен перед этапом концентрации и/или перед этапом приложения по меньшей мере 50 бар.

Предпочтительно этап пастеризации является этапом термической обработки.

В одном из вариантов указанный способ изготовления включает этап распыления для получения порошка.

Методики распыления, заключающиеся в преобразовании жидкого ингредиента в твердый ингредиент, более конкретно в форме порошка, хорошо известны в данной области техники.

В одном из вариантов жидкая композиция A или мицеллярные казеины A1 в жидкой форме во время смешивания i) включает(ют) по меньшей мере 50% по массе мицеллярных казеинов A1, предпочтительно по меньшей мере 70% по массе по отношению к массе своего сухого экстракта.

В одном из вариантов жидкая композиция В или протеины молочной сыворотки B1 в жидкой форме во время смешивания i) включает(ют) по меньшей мере 50% по массе протеинов молочной сыворотки B1, предпочтительно по меньшей мере 70% по массе по отношению к массе своего сухого экстракта.

В одном из вариантов жидкая композиция C или денатурированные протеины молочной сыворотки C1 в жидкой форме во время смешивания i) включает(ют) по меньшей мере 50% по массе денатурированных протеинов молочной сыворотки C1, предпочтительно по меньшей мере 60% по массе по отношению к массе своего сухого экстракта.

В одном из вариантов отношение сухой массы мицеллярных казеинов A1 к массе сухого экстракта смеси на этапе i) выше или равно 50%, предпочтительно ниже или равно 85%, более предпочтительно ниже или равно 70%, предпочтительно ниже или равно 65%.

В одном из вариантов отношение сухой массы протеинов молочной сыворотки B1 к массе сухого экстракта смеси на этапе i) выше или равно 5%, предпочтительно ниже или равно 35%, более предпочтительно ниже или равно 25%, более конкретно ниже или равно 15%.

В одном из вариантов отношение сухой массы денатурированных протеинов молочной сыворотки C1 к массе сухого экстракта смеси на этапе i), выше или равно 5%, более конкретно выше или равно 10%, более конкретно выше или равно 15%, предпочтительно ниже или равно 45%, более предпочтительно ниже или равно 40%, более предпочтительно ниже или равно 35%, в известных случаях ниже или равно 25%.

В одном из вариантов сухая масса денатурированных протеинов молочной сыворотки C1 выше предпочтительно по меньшей мере в 1,5 раза сухой массы протеинов молочной сыворотки B1 в смеси на этапе i).

Например, при производстве высокобелковых йогуртов было отмечено, что если массовая доля протеинов B1 превышала массовую долю протеинов C1, то вязкость и упругость были слишком высокими. При дегустации текстура была настолько плотной, что становилась клейкой и неприятной.

Согласно второму аспекту объектом настоящего изобретения является ингредиент, содержащий комбинацию, более конкретно объединение по меньшей мере трех протеинов молока, включающих мицеллярные казеины A1, денатурированные протеины молочной сыворотки C1 и протеины молочной сыворотки B1, которые могут быть получены реализацией способа по любому из вариантов воплощения, описанных применительно к первому аспекту изобретения.

Согласно третьему аспекту объектом настоящего изобретения является применение ингредиента, который представлен во втором аспекте изобретения, или получен реализацией способа, представленного в первом аспекте изобретения, для изготовления молочного продукта, выбранного по меньшей мере из одного из следующих перечней: перечень I, состоящий из перемешиваемых йогуртов, неперемешиваемых йогуртов, йогуртов, прошедших термическую обработку, питьевых йогуртов, йогуртовых муссов, перемешиваемых и неперемешиваемых кисломолочных продуктов, мягких сыров, свежих сыров, вытяжных сыров, пастообразных сыров, невареных прессованных сыров, полувареных прессованных сыров, вареных прессованных сыров и любого молочного продукта, полученного реализацией способа, включающего этап коагуляции, в ходе которого pH снижается, или комбинации последних, более конкретно из числа подкисленных и/или кисломолочных продуктов; перечень II, состоящий из: молочных продуктов, не прошедших этап, во время происходит снижение pH, более конкретно плавленые сыры, пастообразные плавленые сыры, сливочные мороженые и сливочные десерты или комбинации последних; и перечень III, состоящий из: протеиновых напитков, протеиновых желе, протеиновых батончиков, экструдированных продуктов или комбинации последних; или комбинации последних.

В тексте настоящего документа молочный продукт может быть выбран равным образом из перечня I или II или III.

Творожные сыры или сливочные сыры являются молодыми сырами, пастообразными, без корочки, получаемыми из сырного зерна или из основы, полученной в результате молочнокислого брожения, которая служит основой для некоторых плавленых сыров, которым желают придать свежие ароматические нотки. Массовое содержание жира в пересчете на сухое вещество относительно общей массы (включая воду) обычно составляет от 18% до 30%, а массовое содержание протеинов в пересчете на сухое вещество относительно общей массы (включая воду) составляет от 4,5% до 8%.

Предпочтительно настоящее изобретение позволяет получить кремообразный сыр или сливочный сыр, сухая масса жира в котором относительно его общей сухой массы составляет менее или равна 15%, предпочтительно менее или равна 11% (более конкретно выше 0%).

Согласно четвертому аспекту объектом настоящего изобретения является молочный продукт, выбранный по меньшей мере из одного из следующих перечней: перечень I, состоящий из: выбранный из: перемешиваемых йогуртов, неперемешиваемых йогуртов, йогуртов, прошедших термическую обработку, питьевых йогуртов, йогуртовых муссов, перемешиваемых и неперемешиваемых кисломолочных продуктов, мягких сыров, свежих сыров, вытяжных сыров, пастообразных сыров, невареных прессованных сыров, полувареных прессованных сыров, вареных прессованных сыров и любого молочного продукта, полученного реализацией способа, включающего этап коагуляции, в ходе которого pH снижается, или комбинации последних, более конкретно из числа подкисленных и/или кисломолочных продуктов; перечень II, состоящий из: молочных продуктов, не прошедших этап, во время происходит снижение pH, более конкретно плавленые сыры, пастообразные плавленые сыры, сливочные мороженые и сливочные десерты или комбинации последних; и перечень III, состоящий из: протеиновых напитков, протеиновых желе, протеиновых батончиков, экструдированных продуктов или комбинации последних; или комбинации последних.

Указанный молочный продукт также содержит ингредиент, полученный реализацией способа по любому из вариантов воплощения, описанному применительно к первому аспекту изобретения или применительно ко второму аспекту изобретения.

В одном из вариантов молочный продукт обезжирен и/или обогащен протеинами молока.

В одном из вариантов отношение сухой массы жира к массе сухого экстракта указанного молочного продукта ниже или равно 15%.

В одном из подвариантов отношение сухой массы ингредиента к общей массе (включая воду) в молочном продукте выше 0% и ниже или равно 30%, предпочтительно ниже или равно 20%, и в известных случаях ниже или равно 15%.

Настоящее изобретение будет лучше понятно при ознакомлении с примерами воплощения и сравнительными примерами, описанными ниже, которые не являются ограничивающими, при поддержке следующих фигур, на которых:

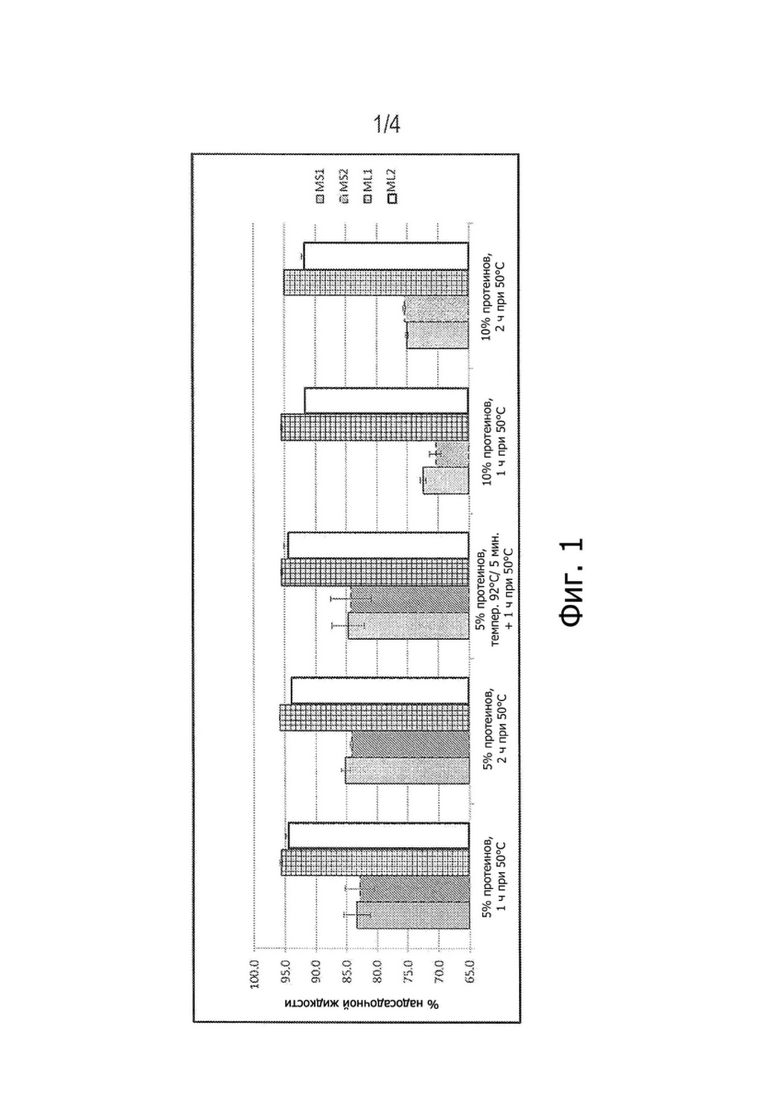

- Фигура 1 представляет по оси ординат % надосадочной жидкости для различных концентраций протеинов в исследованных смесях, полученных жидким способом (ML1, ML2) и сухим способом (MSI, MS2), и при разных температурных условиях,

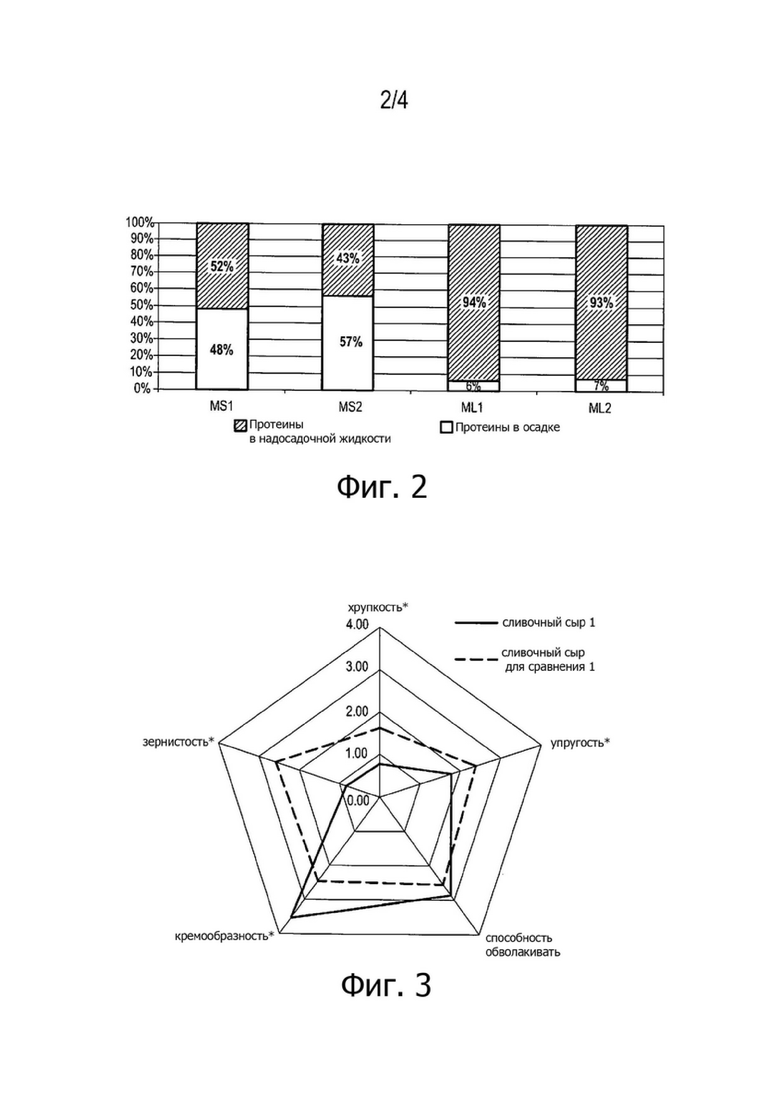

- Фигура 2 представляет собой график, где по оси ординат отложена массовая доля в процентах протеинов, обнаруженных во фракции надосадочной жидкости и во фракции, оставшейся в осадке образцов смеси, полученной распределением ингредиента в виде порошка по изобретению в воде (ML1, ML2), с одной стороны, и смеси, полученной распределением трех порошков протеинов (MSI, MS2) в воде, с другой стороны. Каждая из смесей содержит 10% по массе протеинов по отношению к своей общей массе (включая воду), и ее нагревают до 50°C при перемешивании в течение одного часа.

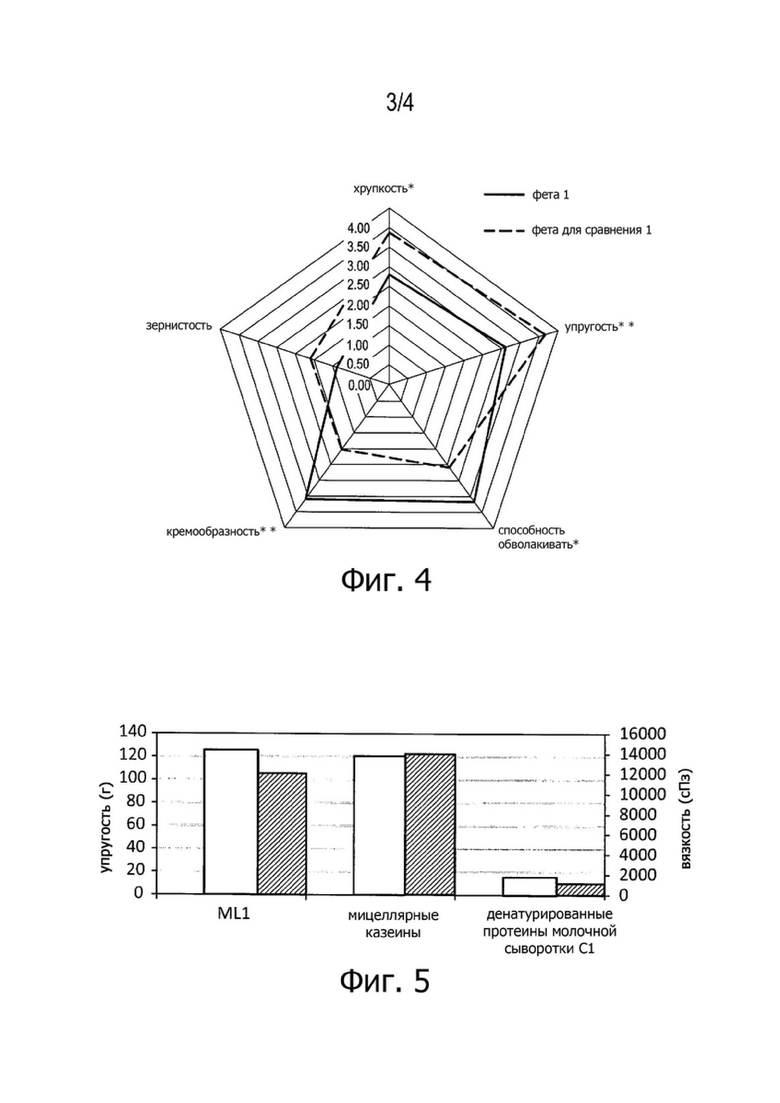

- Фигура 3 представляет органолептические свойства сливочного сыра 1 и сливочного сыра для сравнения 1 по шкале от 0 до 4 по 5 оцениваемым критериям: хрупкость, способность обволакивать, кремообразность, упругость и зернистость.

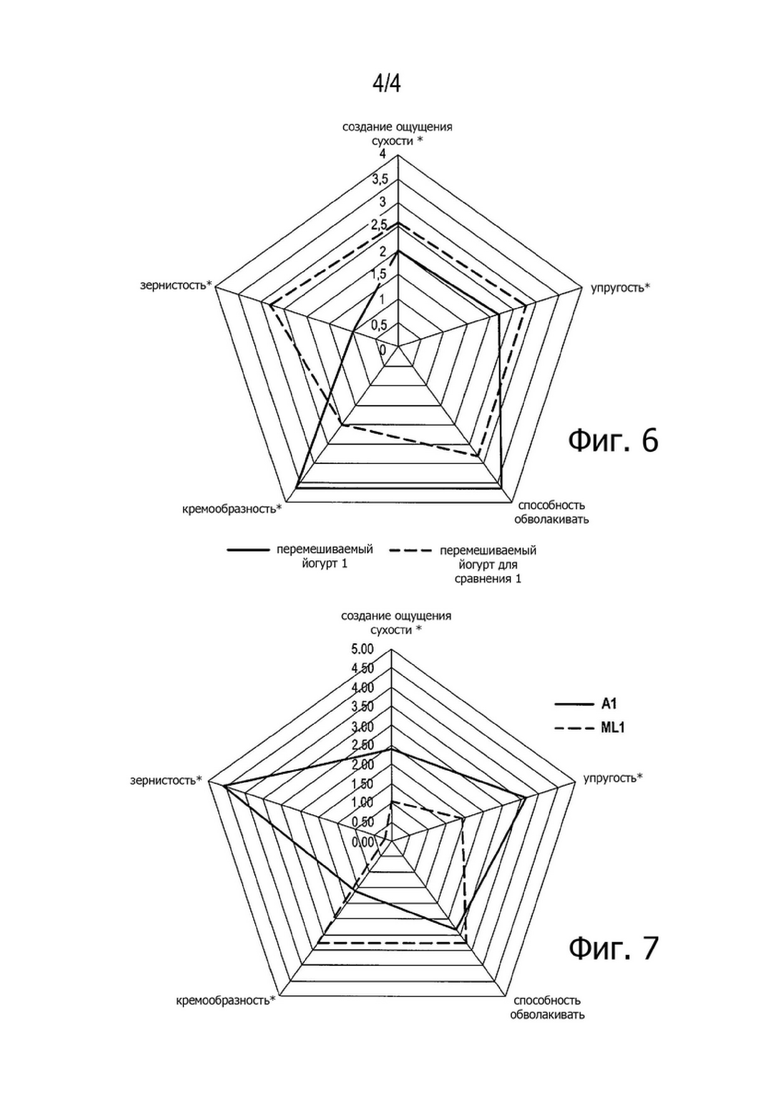

- Фигура 4 представляет органолептические свойства сыра фета 1 и фета 1 для сравнения 1 по шкале от 0 до 4,5 (с интервалом увеличения 0,5) по 5 оцениваемым критериям: хрупкость, способность обволакивать, кремообразность, упругость и зернистость.

- Фигура 5 представляет по оси ординат показатели упругости (г) и вязкости (сПз), полученные для перемешиваемого йогурта 1 по изобретению, перемешиваемого йогурта для сравнения, в который были добавлены только мицеллярные казеины A1 в виде порошка, и перемешиваемого йогурта для сравнения, в который были добавлены денатурированные протеины молочной сыворотки C1 в виде порошка, по оси абсцисс.

- Фигура 6 представляет органолептические свойства перемешиваемого йогурта 1 (по изобретению) и перемешиваемого йогурта для сравнения на основе мицеллярных казеинов A1, по шкале от 0 до 4 (с интервалом увеличения 0,5) по 5 оцениваемым критериям: создание ощущения сухости, способность обволакивать, кремообразность, упругость и зернистость.

- Фигура 7 представляет органолептические свойства молодого сыра по изобретению (молодой сыр ML1) и молодого сыра для сравнения на основе мицеллярных казеинов A1, по шкале от 0 до 5 (с интервалом увеличения 0,5) по 5 оцениваемым критериям: хрупкость, способность обволакивать, кремообразность, упругость и зернистость.

I- ингредиент по изобретению

a- изготовление неограничивающего примера ингредиента по изобретению (MLl, ML2, ML3)

Основную композицию готовят смешиванием жидкой композиции A, содержащей мицеллярные казеины A1 (сухой экстракт 12,5% по массе; pH – 6,8; масса MAT /общая сухая масса - 89%; сухая масса мицеллярных казеинов / масса MAT - 92%, температура 5°C), с жидкой композицией B, содержащей неденатурированные протеины молочной сыворотки B1 (сухой экстракт 21% по массе; pH – 6,6; масса MAT / общая сухая масса - 84%; температура 5°C), и жидкой композицией C, содержащей денатурированные протеины молочной сыворотки C1 (сухой экстракт 7,1% по массе; pH – 6,6; масса MAT / общая сухая масса - 84%; температура 5°C). Соотношение (по массе) жидких композиций A, В и C составляет: 1,0 : 0,1 : 0,8.

Полученную смесь выдерживают при температуре порядка 5°C и при скорости порядка 200 об./мин.

Основную композицию, полученную по окончании этапа смешивания i), в известных случаях для корректировки общей сухой массы направляют на этап концентрации ii), в ходе которого композицию нагревают до 45°C в течение по меньшей мере 5 минут, более конкретно под вакуумом.

Основную композицию, полученную по окончании этапа i) или ii), затем подвергают этапу приложения давления по меньшей мере 50 бар путем пропускания через по меньшей мере одну гомогенизирующую головку, прикладывающую к смеси 50 бар. В этом конкретном примере гомогенизацию проводят при помощи первой головки, прикладывающей сначала 50 бар, затем при помощи второй головки, прикладывающей 50 бар, таким образом, смесь подвергают воздействию 100 бар. Гомогенизацию можно проводить с применением гомогенизаторов GEA линейки Ariete. Так, обеспечивается одновременная продолжительность гомогенизации, более конкретно по меньшей мере 1 секунда.

Затем получают жидкий ингредиент. После этого жидкий ингредиент подвергают этапу распыления через распыляющие сопла под высоким давлением (около 200-300 бар). Ингредиент оказывается в форме порошка и таким образом соответствует ингредиенту в виде порошка, далее в тексте настоящего документа обозначаемому ML1.

Масса MAT ингредиента ML1 относительно его общей сухой массы составляет порядка 85%, масса мицеллярных казеинов A1 относительно массы MAT составляет порядка 60%, масса протеинов B1 относительно массы MAT составляет порядка 15%, масса протеинов C1 относительно массы MAT составляет порядка 25%.

Для получения ингредиента ML1 жидкие композиции B и C брали с сыроварни, а жидкую композицию A получали в результате мембранной фильтрации молока.

Тот же способ и тот же рецепт применяли для приготовления ингредиента ML2 с той разницей, что жидкие композиции A и В получали в результате мембранной фильтрации молока, а жидкую композиции C брали с сыроварни.

Тот же способ и тот же рецепт применяли для приготовления ингредиента ML3 с той разницей, что способ включает этап приложения 50 бар перекачиванием смеси, полученной на этапе i), при помощи насоса высокого давления для ее подачи в распылительное устройство для прохождения этапа распыления распылением через сопло(а) под высоким давлением (не более 200 бар).

b- изготовление сравнительного примера

Для изготовления смеси порошков сухим способом (MS) при приготовлении основной композиции (жидкие композиции A, В и C) использовали различные источники протеинов в жидкой форме: мицеллярные казеины A1 (выпускаются в продажу под маркой PROMILK 872 B компанией INGREDIA), сывороточные протеины B1 и денатурированные сывороточные протеины C1 высушивали независимо друг от друга способом распыления, известным в этой области техники.

Затем три порошка смешивали сухим способом, соблюдая рецепт, использованный для ингредиентов ML1 и ML2, для получения сравнительных ингредиентов MSI и MS2.

II Исследование регидратации

Процедура регидратации: регидратацию порошков ML1, ML2, MSI и MS2 проводили до массовой концентрации 5% и 10% протеинов относительно общей массы смеси (включая воду). Распределение порошка проводили в деминерализованной воде, предварительно нагретой до 50°C. Затем порошок распределяли при перемешивании с помощью турбины с дефлоккулирующей лопастью, после этого оставляли при перемешивании в шкафу при 50°C в течение l часа или 2 часов. Массу образца (Me) центрифугировали (5 мин. при 300 g), при этом нерастворенное вещество увлекалось на дно в виде осадка (Eppendorf). Надосадочную жидкость (Ms) взвешивали и определяли степень регидратации расчетом по следующей усредненной формуле (Ms /Me) * 100, полученные результаты представлены в форме графика на приложенной фигуре 1.

Анализы содержания протеиновых веществ по массе проводили на фракциях надосадочной жидкости и на фракциях, оставшихся в осадке испытываемых образцов. Результаты этих анализов представлены на графике на фигуре 2.

На фигуре 1 видно, что смеси порошков, полученные жидким способом (ML1, ML2), демонстрируют заметно более высокую степень регидратации по отношению к смесям порошков, полученным сухим способом (MSI, MS2), то есть повышение было около 11% для смесей с 5% протеинов по массе и около 22% для смесей с 10% протеинов по массе, и это не зависело от времени нагрева (l час или 2 часа) даже в комбинации с более интенсивным нагревом до 92°C в течение 5 мин. Действительно, различные термические обработки не позволяют повысить регидратацию смесей, полученных сухим способом (MSI, MS2).

На фигуре 2 видно, что кроме того в надосадочной жидкости обнаруживается около 93% протеинов смеси, полученной распределением порошка, образованного жидким способом (ML1, ML2), тогда как только 43% или 52% протеинов смеси, полученной распределением порошка, образованного сухим способом (MSI, MS2), оказываются в надосадочной жидкости. Таким образом, надосадочная жидкость, полученная при воплощении ингредиента по изобретению в форме порошка (ML1, ML2), обладает более высоким качеством, чем таковая (MSI, MS2), полученная комбинированием трех порошков A1, B1 и C1. Это условие позволяет экономить протеины и сделать так, чтобы правильно комбинированные протеины после растворения были фактически доступны для улучшения функциональных свойств пищевых продуктов.

III Изготовление сливочного сыра

Сливочные сыры, исследование которых описано ниже, были получены реализацией способа, называемого техно творог: смешивают обезжиренное молоко и сливки в ванне карусели при 50°C; когда смесь достигает 50°C, добавляют при перемешивании порошок протеинов (либо смесь трех порошков, полученную сухим способом (MSI, MS2), либо ингредиент по изобретению в форме порошка (ML1, ML2); оставляют для гидратации при 50°C в течение 1 часа при слабом перемешивании; пастеризуют полученный продукт в трубчатом пастеризаторе (с предварительным нагревом до 72°C, затем выполняют этап гомогенизации при 72°C при 100 бар (две гомогенизирующих головки и 50 бар, приложенные на гомогенизирующую головку); выдерживают при 92°C в течение 5 минут; и охлаждают до 32°C); помещают продукт в дезинфицированное ведро; добавляют ферменты (10 г фермента типа XT 208 на 100 кг обрабатываемого продукта) и сычужный фермент (Chymax+ из расчета 1,4 мл на 100 кг обрабатываемого продукта) и перемешивают; инкубируют при 27°C в течение ночи; получают творог; разбивают творог взбивалкой и 8 кг продукта помещают в устройство Штефана; нагревают до 50°C при перемешивании; добавляют 40 г стабилизатора (например, Plus stabisil 3707-1) и 64 г соли; проводят термическую обработку при 82°C в течение 5 секунд при перемешивании; гомогенизируют продукт на двух гомогенизирующих головках, где первая прикладывает 50 бар и вторая 150 бар; на выходе с этапа гомогенизации расфасовывают в баночки для сливочного сыра и в баночки для йогурта для тестирования текстуры. Функциональные свойства, в числе которых текстура и дегустация, оценивают через 6 дней после расфасовки и хранения в холодильной камере при 4°C.

Рецептура сливочных сыров, содержащих 8% по массе протеинов в пересчете на сухой экстракт, была составлена в соответствии с разными композициями, описанными ниже в таблице 1, включая добавление ингредиента по изобретению ML1 и ML2 и добавление порошка, полученного сухим способом комбинацией трех протеинов A1, B1 и C1 (MSI, MS2).

Таблица 1

Таблица 2

Таблица 3

Упругость тестировали с помощью текстурометра TA.XTplusC, (Stable Micro Systems, UK). Этот текстурометр оценивает силу (в граммах), необходимую для деформации продукта проникновением. Для сливочного сыра мы используем эталонную геометрию P5 при скорости проникновения в продукт l мм/с, на расстояние 10 мм и скорости извлечения l мм/с.

Оцениваемый продукт был расфасован в пластиковый лоток 170 мл при температуре от 8°C до 10°C.

Измерения текстуры сливочных сыров показывают, что инновационный способ позволяет уменьшить текстуру сливочных сыров. Действительно, сливочные сыры 1 и 2 по изобретению обладают упругостью на 43% - 47% выше по отношению к сливочным сырам для сравнения 1 и 2.

Дегустации проводили со сливочным сыром 1 и сливочным сыром для сравнения 1 при помощи следующих тестов: метод треугольника в соответствии со стандартом NF ISO 4120 :2007, чтобы установить, действительно ли имеется различие между продуктами, тест на предпочтение и описательный анализ посредством дегустации для установления органолептических свойств, представленных на фигуре 3.

Метод треугольника относится к трем безымянным продуктам, представленным лицам, которые должны оценить их органолептические свойства. Во время этого испытания предусмотрено, что два из этих трех продуктов являются идентичными, и каждый испытатель должен выявить отличающийся продукт (принудительный выбор: когда испытатель не видит никакой разницы, он должен сделать выбор случайным образом). Необходимо достаточное число правильных ответов, чтобы два продукта были определены как различные.

Число испытателей - 22. Для порога соответствия, установленного на уровне 5%, минимальное число правильных ответов, необходимых для заключения о наличии заметных различий, составляет 12 человек.

Касательно оценки трех продуктов, включающих по меньшей мере сливочный сыр 1 и сливочный сыр 1 для сравнения, получено 16 правильных ответов и 6 неправильных ответов из 22 переданных ответов. Таким образом, сливочный сыр 1 по изобретению и сыр 1 для сравнения были признаны различными.

Для подтверждения результатов между двумя продуктами был проведен тест на предпочтение вслепую. Так, сливочный сыр 1 был оценен 19 испытателями как более тающий, кремообразный, гладкий и обволакивающий в отличие от сливочного сыра для сравнения 1, который был оценен как слишком упругий при надавливании ложкой и крупитчатый.

Наконец, дегустацию также проводили в соответствии со стандартом ISO 22935 : 2009. Были определены пять критериев для анализа (хрупкость, зернистость, кремообразность, способность обволакивать, упругость), и группа из 22 дегустаторов была приглашена для оценки сливочного сыра 1 и сливочного сыра для сравнения 1.

Результаты представлены на фигуре 3, где показаны органолептические свойства исследуемых сливочных сыров. У сливочного сыра 1 в большей степени выражена кремообразность и способность обволакивать, чем у сливочного сыра для сравнения 1, и в меньшей степени зернистость, упругость и хрупкость, чем у сливочного сыра 1 для сравнения. Применительно к сливочному сыру ингредиент по изобретению позволяет значительно улучшить органолептические свойства и текстуру сливочного сыра. Ингредиент по настоящему изобретению также позволяет разработать сливочные сыры с низким содержанием жира (11% жира в этом примере), обладающие улучшенными вкусовыми и питательными свойствами.

IV Изготовление легкой феты

Фета является молодым молочным рассольным сыром родом с Балкан и Турции, защищенное по происхождению европейское наименование - с 2002. С этого времени развилась крупная отрасль промышленности по изготовлению сыра фета на базе жидкого предсыра (способ MMV Mistry, Мобуа 2004). Обычно фета содержит 23% жира по массе по отношению к своей общей массе, а легкая фета обычно содержит от 9 до 10% жира по массе по отношению к своей общей массе. Фета, изготовленная ниже, содержит 10% жира по массе по отношению к своей общей массе.

Было изготовлено три типа феты: с ингредиентом по изобретению (ML1), с концентратами только мицеллярных казеинов A1 в виде порошка и, наконец, с концентратами денатурированных протеинов молочной сыворотки C1 в виде порошка (согласно определению в разделе I). Различные композиции и результаты испытаний представлены в таблице 4 ниже.

Сыры фета были изготовлены следующим способом: смешивали и нагревали обезжиренное молоко и сливки до 50°C; гидратировали порошок ML2 или MS2 или мицеллярные казеины A1 или денатурированные протеины молочной сыворотки C1, добавляя их к ранее полученной смеси молока и сливок при 50°C, в течение одного часа без перемешивания; нагревали ранее полученную смесь до 70°C; гомогенизировали при 70°C при помощи двух гомогенизирующих головок, причем первая прикладывала 150 бар, и вторая прикладывала 50 бар; проводили термическую обработку в течение 15 секунд при 80°C; охлаждали смесь до 40°C; добавляли соль при перемешивании смеси; добавляли ферменты при перемешивании смеси (White Dairy 80, 1Е/кг феты); добавляли сычужный фермент при перемешивании (Chymax+, 14 мл чистый/100 кг смеси) примерно в течение 30 минут; выдерживали в течение 16 часов при 32°C. pH полученной феты был от 4,6 до 4,8. Фету хранили при 4°C, и анализы, включая дегустационные испытания, проводили через 6 дней после изготовления.

Измерение упругости проводили способом, описанном в разделе II, касающемся изготовления сливочного сыра, с различиями, перечисленными ниже: геометрия конус, со скоростью проникновения в продукт 3 мм/с, с расстояния 15 мм и со скоростью извлечения 10 мм/с. Оцениваемый продукт расфасовывали в пластиковые баночки на 365 мл. Измерения текстуры, представленные в таблице 4, позволяют подтвердить, что комбинирование протеинов A1, B1 и C1 жидким способом позволяет контролировать текстуру феты, придавая при этом фете кремообразность при дегустации.

Таблица 4

Фета для сравнения 1 была изготовлена тем же способом и из той же композиции, которая описана в таблице 4, что и таковые, использованные для изготовления феты 1 по изобретению, с применением порошка MS2, изготовление которого описано в I)a).

Метод треугольника, такой как описан в параграфе II выше, применили к фете 1 по изобретению и к фете для сравнения 1. Число испытателей - 16. Для порога соответствия, установленного на уровне 5%, минимальное число правильных ответов, необходимых для заключения о наличии заметной разницы между фета 1 и фета для сравнения 1 составляет 9 человек. Так, было получено 11 правильных ответов и 5 неправильных ответов из 16 ответов. Таким образом, фета 1 и фета 1 для сравнения были признаны различными. Тест на предпочтительность показывает, что фета 1 признан предпочтительным 15 дегустаторами против одного дегустатора, выбравшего фета 1 для сравнения. Дегустаторы, которые поддерживали фета 1, признали его более кремообразным, обладающим лучшим вкусом и более маслянистым, чем фета 1 для сравнения, также признали его более хрупким. Органолептические свойства фета 1 и фета 1 для сравнения также устанавливали согласно стандарту ISO 22935 :2009, они представлены на фигуре 4. Число дегустаторов - 16. Так, фета 1 также признан менее хрупким, более обволакивающим во рту и кремообразным, чем фета 1 для сравнения. Ингредиент по настоящему изобретению успешно позволяет изготавливать сыры фета с низким содержанием жира (11% жира в этом примере), обладающие улучшенными вкусовыми и питательными свойствами.

V –Изготовление перемешиваемого йогурта

В соответствии с международными нормами CODEX STAN 243, йогурты и кисломолочные продукты должны содержать минимум 2,7% протеинов, рассчитанных умножением азота на коэффициент 6,38. Обычно содержание протеинов в них составляет 4%.

Было изготовлено три типа перемешиваемых йогуртов: с ингредиентом по изобретению в виде порошка (ML1), с концентратами только мицеллярных казеинов A1 в виде порошка и, наконец, с концентратами денатурированных протеинов молочной сыворотки C1 в виде порошка (согласно определению в разделе I). Различные композиции и результаты испытаний представлены в таблице 5 ниже.

Был изготовлен четвертый тип перемешиваемого йогурта, он идентичен таковому, полученному с ингредиентом ML1, с той разницей, что ингредиент ML1 заменен ингредиентом ML3.

Перемешиваемые йогурты были изготовлены следующим способом: обезжиренное молоко смешивают в ванне карусели при 50°C, когда смесь достигает 50°C, при перемешивании добавляют порошок: ML1 или только мицеллярные казеины A1 или денатурированные протеины молочной сыворотки C1; оставляют для гидратации при 50°C на 45 минут при слабом перемешивании; пропускают смесь через трубчатый пастеризатор (давление пара: 1,8 бар; противодавление: 3 бар; предварительный нагрев до 70°C, гомогенизация при 70°C с помощью первой гомогенизирующей головки, прикладывающей 50 бар, затем второй гомогенизирующей головки при 100 бар, давление наддува - 3,5 бар, выдержка при 92°C в течение 5 минут и охлаждение до 48°C); помещают смесь в дезинфицированное ведро; добавляют ферменты (YF-L812, 50Е/250 л смеси), затем перемешивают; инкубируют при 43°C в течение примерно 6 часов; останавливают инкубацию, когда pH достигает 4,65 (+/- 0,05); разбивают сгусток взбивалкой; пропускают смесь через разглаживатель сгустка; пропускают продукт через разглаживатель йогурта; помещают полученный йогурт в баночки для йогурта (более конкретно на 125 мл) и хранят их в холодильной камере при 4°C в течение по меньшей мере 6 дней до проведения дегустации и различных анализов.

Измерение (сПз) йогуртов проводили вискозиметром Haake Viscotester VT7 (Thermo Scientific, USA) с геометрией R6, скоростью сдвига 100 об/мин. Измерение проводили погружением геометрии до предела, определяемого материалом (~l/3 высоты продукта). Измерение проводили на 3 разных образцах из одной произведенной партии.

Измерение текстуры продукта проводили текстурометром TA.XTplusC, (StaB1e Micro Systems, UK), описанным в разделе II с той разницей, что используемая геометрия представляет собой экструзионный диск с номером A/BE -d35, при скорости проникновения в продукт l мм/с, на расстояние 30 мм и скорости извлечения l мм/с. Композиции и результаты испытаний, проведенных на перемешиваемом йогурте 1, а также на йогуртах для сравнения, полученных либо только с добавлением мицеллярных казеинов A1, либо денатурированных сывороточных протеинов C1, представлены в таблице 5 ниже.

Таблица 5

Замеры вязкости и упругости представлены на фигуре 5. По результатам измерений текстуры, указанным на фигуре 5, видно, что перемешиваемые йогурты для сравнения на основе денатурированных сывороточных протеинов C1 недостаточно текстурированы. Этот йогурт для сравнения описан как водянистый во рту. Перемешиваемый йогурт 1 по изобретению показывает упругость (в г) и вязкость (сПз), близкие к таковым, полученным по йогурту для сравнения на основе только мицеллярных казеинов A1. Йогурт, полученный с ингредиентом ML3, обладает текстурой порядка 180 г.

Органолептические свойства высокобелковых йогуртов представлены на фигуре 6 и указывают что перемешиваемый йогурт 1 более кремообразный, более обволакивающий во рту, но также в меньшей степени создает ощущения сухости и менее зернистый, чем перемешиваемый йогурт для сравнения на основе мицеллярных казеинов A1.

Перемешиваемый йогурт для сравнения 1 был изготовлен тем же способом и из той же композиции, которая описана в таблице 5, что и таковые, использованные для изготовления перемешиваемого йогурта 1 по изобретению с применением порошка MS2, изготовление которого описано в I.

Метод треугольника, такой как описан в разделе II выше, применили к перемешиваемому йогурту 1 по изобретению и к перемешиваемому йогурту для сравнения 1. Число испытателей - 19. Для порога соответствия, установленного на уровне 5%, минимальное число правильных ответов, необходимых для заключения о наличии заметной разницы между перемешиваемым йогуртом 1 и перемешиваемым йогуртом для сравнения 1 составляет 11 человек. Было получено 14 правильных ответов и 5 неправильных ответов из 19 ответов. Таким образом, перемешиваемый йогурт 1 и перемешиваемый йогурт 1 для сравнения были признаны различными.

VI –Изготовление молодого сыра

Молодые сыры были изготовлены следующим способом: обезжиренное молоко (то есть 94,90% по массе композиции) смешивают в ванне карусели при 50°C, когда смесь достигает 50°C, при перемешивании добавляют порошок ML1 или порошок A1 (концентрат мицеллярных казеинов) (то есть 5,10% по массе композиции); оставляют для гидратации при 50°C на 45 минут при слабом перемешивании; затем пропускают смесь через пластинчатый пастеризатор (92°C/5 мин.); предварительно нагревают до 70°C, гомогенизируют при 70°C с помощью первой гомогенизирующей головки, прикладывающей 50 бар, затем второй гомогенизирующей головки при 100 бар, выдерживают при 92°C в течение 5 минут и охлаждают до 32°C; помещают смесь в дезинфицированное ведро; добавляют ферменты (Creamy 1.0, 10 Е/100 кг) и сычужный фермент (Chymax +1,4 мл/ 100 кг), затем перемешивают; инкубируют при 32°C в течение 16 часов; останавливают инкубацию, когда pH достигает 4,8 (+/- 0,05); разбивают сгусток взбивалкой; затем пропускают смесь через разглаживатель сгустка; помещают полученный молодой сыр в баночки для йогурта (125 г) и хранят их в холодильной камере при 4°C в течение 6 дней до проведения дегустации.

Органолептические свойства молодых сыров представлены на фигуре 7. Молодой сыр ML1 более кремообразный, более обволакивающий во рту, в меньшей степени создает ощущение сухости, не зернистый и менее упругий, чем молодой сыр для сравнения с мицеллярным казеином (A1).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЕЗЖИРЕННЫЙ МОЛОЧНЫЙ ПИЩЕВОЙ ПРОДУКТ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2391018C2 |

| ОЛИГОСАХАРИДНЫЙ ИНГРЕДИЕНТ | 2009 |

|

RU2496782C2 |

| МИЦЕЛЛЫ БЕЛКА МОЛОЧНОЙ СЫВОРОТКИ | 2007 |

|

RU2417622C2 |

| ВЫБОР БЕЛКОВОГО ИНГРЕДИЕНТА И МАНИПУЛЯЦИЯ ИМ ДЛЯ ПРОИЗВОДСТВА ЗАКУСОЧНЫХ ПРОДУКТОВ ПИТАНИЯ | 2011 |

|

RU2580013C2 |

| КОМПЛЕКС ИЗ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО РАСТИТЕЛЬНОГО БЕЛКА И ПО МЕНЬШЕЙ МЕРЕ ОДНОГО МОЛОЧНОГО БЕЛКА | 2013 |

|

RU2625962C2 |

| ОЛИГОСАХАРИДНЫЙ ИНГРЕДИЕНТ | 2009 |

|

RU2497827C2 |

| КОНЦЕНТРАТ ДЛЯ МОЛОЧНЫХ НАПИТКОВ, КАПСУЛА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА И СПОСОБ ПРИГОТОВЛЕНИЯ НАПИТКА С КАПСУЛОЙ | 2016 |

|

RU2694967C1 |

| СПОСОБ ГУМАНИЗАЦИИ СНЯТОГО МОЛОКА ЖИВОТНОГО И ПОЛУЧЕННЫЕ ПРИ ЭТОМ ПРОДУКТЫ | 2012 |

|

RU2670883C2 |

| ПРОДУКТ С БЕЛКОМ МОЛОЧНОЙ СЫВОРОТКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2575610C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО КОНЦЕНТРАТА С ИСПОЛЬЗОВАНИЕМ АГРЕГАЦИИ БЕЛКА В ПРИСУТСТВИИ СВОБОДНЫХ ДВУХВАЛЕНТНЫХ КАТИОНОВ | 2017 |

|

RU2761483C2 |

Изобретение относится к молочной промышленности. Описан способ изготовления ингредиента, включающий получение смешиванием основной жидкой композиции, содержащей мицеллярные казеины A1, протеины молочной сыворотки B1 и денатурированные протеины молочной сыворотки C1 в жидкой форме, причём протеины молочной сыворотки B1 отличаются от денатурированных протеинов молочной сыворотки C1, этап приложения давления по меньшей мере 50 бар к смеси, полученной на первом этапе, с получением ингредиента, характеризующегося определенными показателями. Также описан сам ингредиент, полученный указанным способом, его применение и молочный продукт, его содержащий. Изобретение позволяет получать продукты с улучшенными органолептическими и функциональными свойствами. 4 н. и 11 з.п. ф-лы, 7 ил., 5 табл., 6 пр.

1. Способ получения ингредиента, включающий:

i) получение смешиванием по меньшей мере одной основной жидкой композиции, содержащей мицеллярные казеины A1, протеины молочной сыворотки B1 и денатурированные протеины молочной сыворотки C1, причём протеины молочной сыворотки B1 отличаются от денатурированных протеинов молочной сыворотки C1,

при этом мицеллярные казеины A1, протеины молочной сыворотки B1 и денатурированные протеины молочной сыворотки C1 смешивают в жидкой форме;

и этап ii), включающий этап приложения по меньшей мере 50 бар к смеси, полученной на этапе i);

iii) получение ингредиента, отличающегося тем, что:

- отношение сухой массы мицеллярных казеинов A1 к общей массе азотистых веществ (МАТ) ингредиента выше или равно 50%;

- отношение сухой массы протеинов молочной сыворотки B1 к массе сухого экстракта смеси на этапе i) выше или равно 5% и ниже или равно 35%;

- отношение сухой массы денатурированных протеинов молочной сыворотки C1 к массе сухого экстракта смеси на этапе i) выше или равно 5% и ниже или равно 45%;

- отношение сухой массы жира к общей сухой массе указанного ингредиента составляет от 0,2 до 6%.

2. Способ получения по п. 1, отличающийся тем, что основную композицию получают смешиванием по меньшей мере одной жидкой композиции A, содержащей мицеллярные казеины A1, по меньшей мере одной жидкой композиции B, содержащей протеины молочной сыворотки B1, и по меньшей мере одной жидкой композиции C, содержащей денатурированные протеины молочной сыворотки C1.

3. Способ получения по п. 1, отличающийся тем, что мицеллярные казеины A1 являются концентратом казеиновых протеинов A1, протеины молочной сыворотки B1 являются концентратом протеинов молочной сыворотки B1 и денатурированные протеины молочной сыворотки C1 являются концентратом денатурированных протеинов молочной сыворотки C1.

4. Способ получения по п. 1, отличающийся тем, что жидкая композиция A или мицеллярные казеины A1 в жидкой форме во время смешивания i) включает(ют) по меньшей мере 50% по массе мицеллярных казеинов A1, предпочтительно по меньшей мере 70% по массе по отношению к массе своего сухого экстракта.

5. Способ получения по п. 1, отличающийся тем, что жидкая композиция В или протеины молочной сыворотки B1 в жидкой форме во время смешивания i) включает(ют) по меньшей мере 50% по массе протеинов молочной сыворотки B1, предпочтительно по меньшей мере 70% по массе по отношению к массе своего сухого экстракта.

6. Способ получения по п. 1, отличающийся тем, что жидкая композиция C или денатурированные протеины молочной сыворотки C1 в жидкой форме включает(ют) по меньшей мере 50% по массе денатурированных протеинов молочной сыворотки C1, предпочтительно по меньшей мере 60% по массе по отношению к массе своего сухого экстракта.

7. Способ получения по п. 1, отличающийся тем, что отношение общей массы азотистых веществ (МАТ) к массе сухого экстракта ингредиента выше или равно 50%, предпочтительно выше или равно 80%.

8. Способ получения по п. 1, отличающийся тем, что сухая масса денатурированных протеинов молочной сыворотки C1 выше предпочтительно по меньшей мере в 1,5 раза сухой массы протеинов молочной сыворотки B1 в смеси на этапе i).

9. Способ получения по п. 1, отличающийся тем, что он включает этап пастеризации, выполняемый во время этапа ii).

10. Способ получения по п. 1, отличающийся тем, что он включает этап распыления для получения порошка, выполняемый во время этапа ii).

11. Ингредиент, содержащий по меньшей мере три протеина молока, включающих мицеллярные казеины A1, денатурированные протеины молочной сыворотки C1 и нативные протеины молочной сыворотки B1, полученный способом по п. 1.

12. Ингредиент по п. 11, отличающийся тем, что отношение сухой массы мицеллярных казеинов A1 к общей массе азотистых веществ (МАТ) ингредиента выше или равно 50%, отношение сухой массы протеинов молочной сыворотки B1 к массе МАТ ингредиента выше или равно 5% и ниже или равно 25%, отношение сухой массы протеинов молочной сыворотки C1 к массе МАТ ингредиента выше или равно 10% и ниже или равно 45%, отношение сухой массы жира к общей сухой массе указанного ингредиента выше или равно 0,2% и ниже или равно 6%.

13. Применение ингредиента по п. 11 для изготовления молочного продукта, выбранного из перечня, состоящего из: перемешиваемых йогуртов, неперемешиваемых йогуртов, йогуртов, прошедших термическую обработку, питьевых йогуртов, йогуртовых муссов, перемешиваемых и неперемешиваемых кисломолочных продуктов, мягких сыров, свежих сыров, вытяжных сыров, пастообразных сыров, невареных прессованных сыров, полувареных прессованных сыров, вареных прессованных сыров и любого молочного продукта, полученного реализацией способа, включающего этап коагуляции, в ходе которого pH снижается, или комбинации последних, более конкретно из числа подкисленных и/или кисломолочных продуктов.

14. Молочный продукт, выбранный из перечня, состоящего из: перемешиваемых йогуртов, неперемешиваемых йогуртов, йогуртов, прошедших термическую обработку, питьевых йогуртов, йогуртовых муссов, перемешиваемых и неперемешиваемых кисломолочных продуктов, мягких сыров, свежих сыров, вытяжных сыров, пастообразных сыров, невареных прессованных сыров, полувареных прессованных сыров, вареных прессованных сыров и любого молочного продукта, полученного реализацией способа, включающего этап коагуляции, в ходе которого pH снижается, или комбинации последних, более конкретно из числа подкисленных и/или кисломолочных продуктов, отличающийся тем, что он содержит ингредиент по п. 11.

15. Молочный продукт по п. 14, отличающийся тем, что отношение сухой массы жира к массе сухого экстракта указанного молочного продукта ниже или равно 15%.

| Устройство для регулирования давления | 1977 |

|

SU696426A1 |

| Штамп для объемной штамповки | 1981 |

|

SU1031622A1 |

| WO 2007110411 A2, 04.10.2007 | |||

| WO 2017211856 A1, 14.12.2017 | |||

| ПРОДУКТ НА ОСНОВЕ МОЛОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2607382C2 |

| ПРИМЕНЕНИЕ АНИОННЫХ ЭМУЛЬГАТОРОВ ДЛЯ УВЕЛИЧЕНИЯ ПЛОТНОСТИ ПЛАВЛЕНЫХ СЫРНЫХ ПРОДУКТОВ С СОДЕРЖАНИЕМ СУХИХ ВЕЩЕСТВ ≤ 40% | 2008 |

|

RU2489889C2 |

Авторы

Даты

2023-09-14—Публикация

2019-11-14—Подача