Заявленная группа изобретений относится к текстильному отделочному производству и предназначена для получения самостоятельного гидрофильного мембранного слоя (ГМС) с целью дальнейшего изготовления многослойных мембранных пакетов различного назначения.

Применение текстильных мембранных технологий в производстве многослойных материалов повышает комфорт и защитные свойства в различных типах одежды: спортивной и повседневной одежды, спецодежды, ведомственной и военной одежды, обуви, технического текстиля и т.д.

Из уровня техники известны различные способы и системы, относящиеся к текстильному отделочному производству.

Например, известным способом является «СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО МАТЕРИАЛА» (см. патент РФ № 2039662, опубл. 20.07.1995) путем нанесения при нагревании на текстильную основу покрытия из поливинилхлоридной композиции. В данном случае достигается высокая защита от ветра и водоупорность, но полностью отсутствует диффузия водяных паров.

Наиболее близкий к заявленной группе изобретений является «комбинированный многослойный материал» (см. патент РФ № 2412625, опубл. 27.02.2011), полученный путем нанесения слоя на материал, за счет диффузии проникающий в волокна и фиксирующийся на определенной глубине. Комбинированный многослойный материал основан на использовании гидрофильного полимерного покрытия. Однако технологический процесс получения основного элемента комбинированного многослойного материала - гидрофильной мембраны - технологически сложный и многооперационный, что затрудняет получение стабильных результатов в партиях, выпущенных в разные периоды времени, и требует предприятиям по производству мембранной ткани иметь большой парк оборудования. Кроме того, указанное мембранное покрытие нестабильно по толщине, что не гарантирует достижение заданных показателей по всему многослойному полотну. Пропитанные покрытием волокна ткани сковывают материал и делают его более грубым и некомфортным. Кроме того, сравнение трехслойного мембранного пакета с ГМС и комбинированного многослойного материала показало, что уровень защиты от проникновения воды у ГМС значительно выше до и после стирок по сравнению комбинированным многослойным материалом.

Задачей заявленного изобретения является устранение недостатков известного уровня техники, а также разработка способа производства ГМС для текстильных изделий в виде самостоятельного слоя с возможностью его дальнейшей интеграции в ткани, нетканые материалы различными способами, где ГМС будет придавать новые свойства материалу: паропроницаемость за счет диффузии и сорбции водяного пара, ветрозащиты, водоупорность, гигиенические свойства, износостойкость к многократному применению, выдерживая большое количество стирок и сохраняя защитные свойства.

Технический результат заключается в обеспечении материалов, которые обладают следующими свойствами: паропроницаемостью за счет диффузии и сорбции водяного пара, высокой защитой от ветра и водоупорностью, гигиеническими свойствами, износостойкостью к многократному применению (в том числе, возможность выдерживать большое количество стирок и сохранять защитные свойства).

Поставленная задача решается, а заявленный технический результат достигается посредством заявленного способа и системы производства гидрофильного мембранного слоя (ГМС) для текстильных изделий в виде самостоятельного слоя с возможностью его дальнейшей интеграции в ткани, нетканые материалы различными способами, то есть за счет комплекса технических решений, где необходимо заменить покрытия различных типов на самостоятельный ГМС. Данный слой производится из полимеров с гидрофильным сорбирующим свойством и защитным слоем из полиэтилена, который необходимо отделять во время нанесения мембраны на ткань. Главным свойством ГМС считается диффузия водяных паров. Проницаемость водяных паров через ГМС объясняется сорбцией полимера и диффузией под воздействием парциальных давлений возникает поток водяного пара от внутреннего слоя к наружному, растворением на одной стороне ГМС и испарением с другой стороны. Гидрофильные полимеры содержат полярные группы, способные образовывать с водой водородные связи. Проницаемость паров и жидкостей через непористые ГМС в значительной степени зависит от их растворимости в полимере. При соприкосновении с жидкостями или их парами ГМС набухает, при этом межмолекулярные силы полимера ослабевают, что приводит к увеличению коэффициента диффузии. Так же многословные материалы в сочетание с ГМС обладают высокой защитой от ветра и водоупорностью благодаря отсутствию пор в полимере. Еще один важный фактор многослойных материалов с применением ГМС - это долговечность, способность выдерживать большое количество стирок сохраняя свойства мембраны.

Заявленная система включает первую камеру питания для подачи гидрофильных полимеров в виде гранул, вторую камеру питания для подачи полиэтиленовых гранул, два сушильных аппарата с рукавом подачи для удаления влаги из гидрофильных полимеров (гранул), сушильный аппарат с рукавом подачи для удаления влаги из полиэтиленовых гранул, экструдер для плавления полиэтиленовых гранул, экструдер для плавления гидрофильных полимеров, в котором с помощью различных компонентов и регулируемой щелью экструдера задаются параметры получаемых ГМС, канал подачи расплавленного гидрофильного полимера в зону раздува в рукав, канал подачи расплавленного полиэтилена для подачи полимера в зону раздува в рукав, рукав из двух слоев полиэтилена и гидрофильного полимера, где производят процесс охлаждения самостоятельного полимерного слоя с защитным полиэтиленом, подается в зону ножей, намоточную станцию, где разделённый рукав наматывается на гильзу (шпулю) с двух сторон линии.

Заявленный способ производства гидрофильного мембранного слоя (ГМС) для текстильных изделий в виде самостоятельного слоя включает наполнение камеры питания гидрофильными и полиэтиленовыми гранулами, дозированную поставку в заданном количестве в сушильные камеры, где проходят сушку с целью полного удаления влаги из полимеров, далее подготовленные полимеры поступают в два экструдера, где проходит процесс плавления каждого полимера отдельно, далее происходит одновременная подача расплавленного гидрофильного полимера и расплавленного полиэтилена по каналам, в вязкотекучем состояние полимеры выходят через кольцевые щели в виде рукава, при этом рукав увеличивается до необходимого диаметра с помощью воздуха одновременно проходя через охлаждающую систему, при этом охлаждённый двухслойный рукав из слоев гидрофильного мембранного полимера и полиэтилена складывается с помощью двух сходящихся панелей и в виде плоскосложенного рукава через систему обводных валков подается на узел намотки, имеющий две станции, далее рукав разрезается с двух сторон, каждое из образовавшихся полотен направляется на свою намоточную станцию, где готовый ГМС с полиэтиленовым слоем наматывается на гильзу.

Параметры паропроницаемости ГСМ задаются в первую очередь типом применяемого сырья, например:

ТИП 1 - термопластичный полиуретан (С13Н25BrN2O) cо средним уровнем паропроницаемости способен при толщине в 12 мкр пропускать водяной пар до 22000 г/м2*24 часа по стандарту ASTM E 96 BW,

где толщина мембраны ГМС задается во время производства слоя от 0,015 до 1 мм и влияет на свойства паропроницаемости, прямая зависимость повышения паропроницаемости от уменьшения толщины ГСМ и наоборот снижение паропроницаемости с увеличением толщины.

В свою очередь показатель водоупорности имеет обратную зависимость, при толщине в 12 мкр ГМС способен выдерживать до 10.000 мм вод.ст. по стандарту ISO 811-81, в случае увеличения толщины ГСМ уровень водоупорности будет повышаться и наоборот падать, если толщина мембраны будет уменьшаться независимо от типа сырья.

Ветрозащитные свойства практически не зависят от толщины и типа применяемого сырья при изготовлении ГСМ.

Для изготовления данного типа мембран применяем техническую линию с двумя экструдерами, обе головки одновременно производят два типа слоев - гидрофильную полимерную мембрану и защитный слой из полиэтилена, чтобы мембрана в рулоне не слипалась между собой. Предварительно всем гранулам необходимо пройти сушку с целью удаления влаги, чтобы исключить поглощение влаги гидрофильным полимером в момент производства ГМС. После плавления гранул происходит формирования двухслойного рукава из гидрофильной мембраны и защитного полиэтиленового слоя с последующим охлаждением, рукав делится на два рулона в виде полотна для последующего нанесения на ткань с помощью различных технологий дублирования.

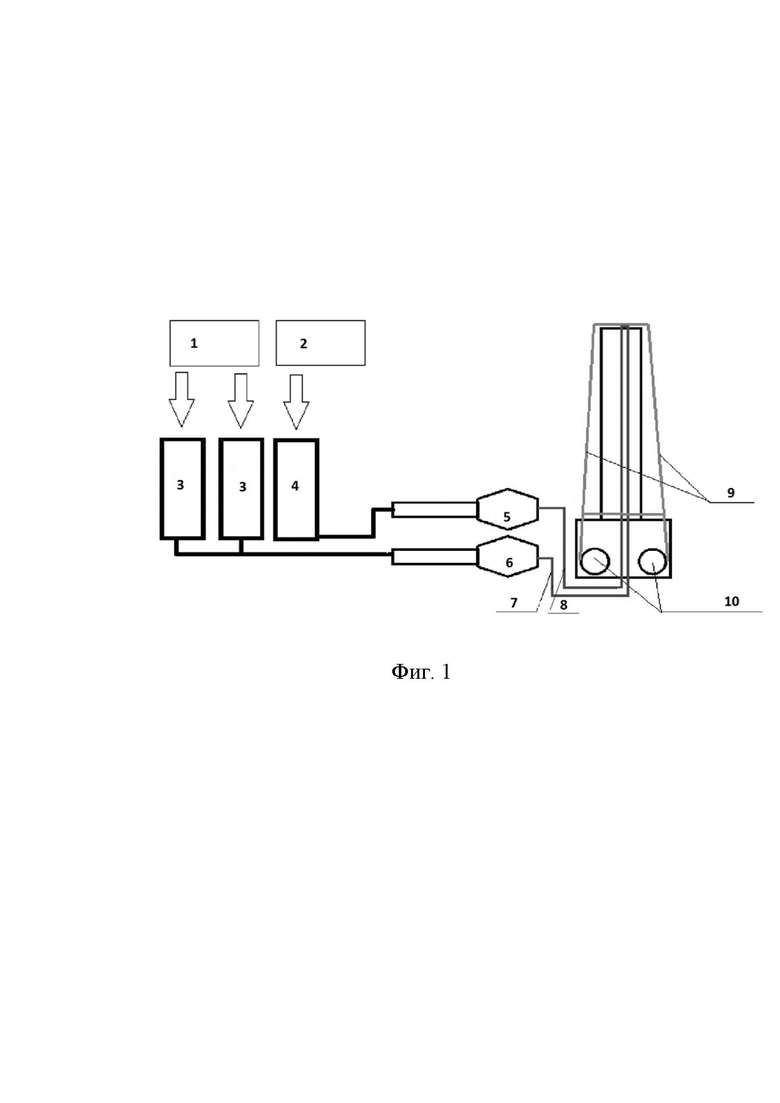

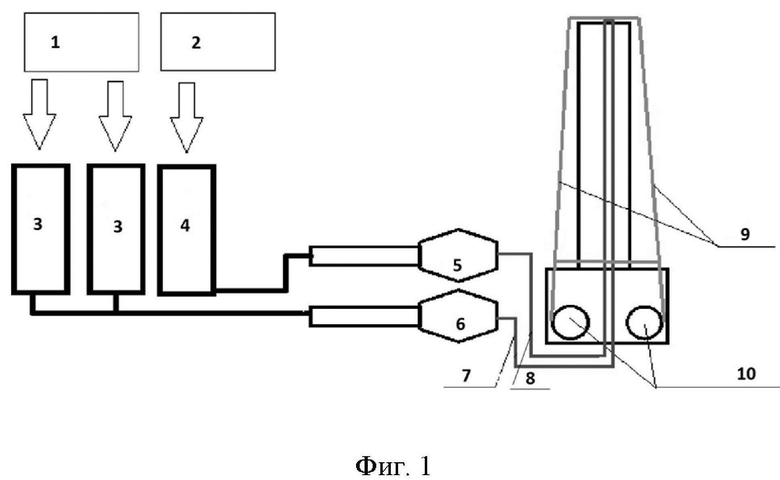

На Фиг. 1 представлена линия производства ГМС.

Позициями обозначено:

поз. № 1 - первая камера питания для подачи гидрофильных полимеров в виде гранул,

поз. № 2 - вторая камера питания для подачи полиэтиленовых гранул,

поз. № 3 - два сушильных аппарата с рукавом подачи для удаления влаги из гидрофильных полимеров (гранул),

поз. № 4 - сушильный аппарат с рукавом подачи для удаления влаги из полиэтиленовых гранул,

поз. № 5 - экструдер для плавления полиэтиленовых гранул,

поз. № 6 - экструдер для плавления гидрофильных полимеров,

поз. № 7 - канал подачи расплавленного гидрофильного полимера в зону раздува в рукав,

поз. № 8 - канал подачи расплавленного полиэтилена для подачи полимера в зону раздува в рукав,

поз. № 9 - рукав из двух слоев полиэтилена и гидрофильного полимера,

поз. № 10 - намоточная станция.

На Фиг. 1 схематично изображена линия производства ГМС. Наполненные камеры питания № 1 и № 2 гидрофильными и полиэтиленовыми гранулами дозировано поставляются в заданном количестве (см. таблица № 2) в сушильные камеры № 3 и № 4, где проходят сушку с целью полного удаления влаги из полимеров. Подготовленные полимеры поступают в два экструдера № 5 и № 6, где проходит процесс плавления каждого полимера отдельно. Главным рабочим органом линии является система одновременной подачи расплавленного гидрофильного полимера и расплавленного полиэтилена по каналам № 7 и № 8, в вязкотекучем состоянии полимеры выходят через кольцевые щели в виде рукава № 9. Рукав раздувается до необходимого диаметра с помощью воздуха, одновременно проходя через охлаждающую систему. Охлаждённый двухслойный рукав из слоев гидрофильного мембранного полимера и полиэтилена складывается с помощью двух сходящихся панелей и в виде плоскосложенного рукава через систему обводных валков подается на узел намотки, имеющий две станции № 10. Рукав разрезается с двух сторон, каждое из образовавшихся полотен направляется на свою намоточную станцию, где готовый ГМС с полиэтиленовым слоем наматывается на гильзу. Гидрофильный мембранный слой с защитным полиэтиленом гермитично упаковывается в упаковку, дополнительно в защитную кооробку или иной материал, защищающий от механических повреждений. Перед запуском дублирования ГМС с тканью, нетканным материалом необходимо отслоить вначале рулона полиэтиленовый слой, чтобы закрепить полиэтилен в системе отделения защитного слоя, сам ГСМ фиксируется в зоне соединения с тканью или другим маериалом, причем клей соединяющий слои может наносится на ГМС или ткань, нетканный материал.

Так как ГМС является самостоятельным слоем и обладающим физическими характеристиками, на каждую новую партию производитель делает проверку качества в соответствии с заданными характеристиками и выдает паспорт качества.

Пример

На производстве был произведен опытный эксперимент по выявлению зависимости водоупорности от количества стирок материалов с покрытием и материалов с ГМС (см. Таблица № 1). Из таблицы следует, что защита от проникновения воды у многослойного материала с применением ГМС изначально выше, чем у комбинезонного материала с покрытием, далее стирки практически не влияют на защиту от проникновения воды материалы с применением ГМС, а материал с покрытием стремиться к нулю. Это объясняется вымыванием покрытия из волокон и разрушением целостности слоя, когда ГМС является самостоятельным слоем и не подвержен разрушению на протяжении многих стирок. Отсутствие водоупорности после стирок у комбинированного мембранного материала говорит о том, что материал полностью потерял свои защитные свойства и не может эксплуатироваться согласно заданным первоначальным свойствам.

Таким образом, посредством заявленной группы изобретений, включающей способ и систему производства гидрофильного мембранного слоя (ГМС) для текстильных изделий в виде самостоятельного слоя с возможностью его дальнейшей интеграции в ткани, нетканые материалы различными способами, состоящей из сушильных камер, двух экструдеров для производства ГМС, где с помощью различных компонентов и регулируемой щелью экструдера задаются параметры получаемых ГМС и одновременного с ГСМ производства защитного слоя из полиэтилена, который защищает ГМС до момента его нанесения на любые типы тканей, нетканых материалов, а также за счет того, что мембранный полимер является самостоятельным слоем и после соединения ГМС с одним или более материалами различного типа обеспечивает «многослойный мембранный пакет», где ГМС придает данному пакету высокую степень защиты от проникновения ветра, высокой водоупорности и при этом сохраняет комфорт, регулируя количество влажности внутри текстильных изделий за счет свойства абсорбции ГМС и диффузии, возникающей из-за разницы парциальных давлений, обеспечивается достижение технического результата.

При этом недостатки комбинированного материала с покрытием решаются за счет следующих факторов:

- производство мембран с гидрофильным свойством организуется отдельным предприятием с высокой мощностью (до 1.500.000 погонных метров в месяц), что позволяет достичь низкой себестоимости за счет снижения издержек и высокой производительности. Одна линия производства ГМС способна обеспечить в среднем 20 различного типа линий по производству многослойных мембранных материалов;

- установка по производству самостоятельного ГМС позволяет каждый раз задавать одинаковые параметры, выпуская гидрофильные мембраны, что позволяет достигать стабильных показателей;

- самостоятельный ГМС обладает стойкостью к многократным стиркам, что позволяет обеспечить готовому мембранному пакету сохранение заданных свойств на протяжении долгого периода эксплуатации продукции из данного материала.

Скорость, температура плавления, температура охлаждающих элементов не меняется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнестойкая трехслойная мембранная ткань | 2024 |

|

RU2839500C1 |

| Текстильный нетканый многослойный электропрядный материал с повышенными износостойкостью и стойкостью к воздействию моющих средств и способ его получения | 2018 |

|

RU2693832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ МЕМБРАНЫ И СЛОИСТЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 1998 |

|

RU2167702C2 |

| ТЕКСТИЛЬНАЯ ОСНОВА ПОД МЕМБРАННЫЕ ПОКРЫТИЯ | 2009 |

|

RU2405871C1 |

| ГЛЯНЦЕВАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ, ПРОНИЦАЕМАЯ К ПАРАМ ВОДЫ И ДЫМУ | 2012 |

|

RU2529727C2 |

| ДЫМО- И ПАРОПРОНИЦАЕМАЯ ПИЩЕВАЯ ОБОЛОЧКА С ОПТИМИЗИРОВАННЫМИ АДГЕЗИОННЫМИ СВОЙСТВАМИ | 2019 |

|

RU2776128C2 |

| ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ (ВАРИАНТЫ) | 2005 |

|

RU2284696C1 |

| МНОГОСЛОЙНАЯ, МИКРОПОРИСТАЯ ПОЛИЭТИЛЕНОВАЯ МЕМБРАНА, РАЗДЕЛИТЕЛЬ АККУМУЛЯТОРА, ИЗГОТОВЛЕННЫЙ ИЗ НЕЕ, И АККУМУЛЯТОР | 2006 |

|

RU2434754C2 |

| МНОГОСЛОЙНАЯ ОБОЛОЧКА ДЛЯ КОПЧЕНИЯ И ХРАНЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ И ИЗГОТОВЛЕННЫЙ В НЕЙ КОПЧЕНЫЙ ПИЩЕВОЙ ПРОДУКТ | 2016 |

|

RU2620373C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИЭТИЛЕНОВЫХ ТРУБ | 2019 |

|

RU2722503C1 |

Заявлен способ и система производства гидрофильного мембранного слоя (ГМС) для текстильных изделий в виде самостоятельного слоя, который состоит из гидрофильного мембранного слоя с защитным слоем полиэтилена. ГМС выполнен с возможностью его дальнейшей интеграции в ткани, нетканые материалы различными способами. ГМС обеспечивает паропроницаемость, водоупорность и выдерживает большое количество стирок с сохранением защитных свойств материала. 2 н.п. ф-лы, 2 табл., 1 пр., 1 ил.

1. Способ производства гидрофильного мембранного слоя (ГМС) для текстильных изделий в виде самостоятельного слоя, включающий наполнение камер питания полимерами в виде гидрофильных полимерных гранул и полиэтиленовых гранул, при этом гидрофильные полимерные гранулы подают в первую камеру питания, а полиэтиленовые гранулы подают во вторую камеру питания, далее гидрофильные полимерные гранулы поступают в два сушильных аппарата, а полиэтиленовые гранулы в один сушильный аппарат, где проходят сушку с полным удалением влаги из полимеров, далее подготовленные полимеры поступают в два экструдера, где проходит процесс плавления каждого полимера отдельно, далее происходит одновременная подача расплавленного гидрофильного полимера и расплавленного полиэтилена по каналам, где в вязкотекучем состоянии полимеры выходят через кольцевые щели в виде двухслойного рукава, при этом двухслойный рукав увеличивается в диаметре с помощью воздуха, одновременно проходя через охлаждающую систему, при охлаждении гидрофильный полимер образует гидрофильный мембранный слой, а полимер полиэтилена образует защитный слой полиэтилена, далее охлаждённый двухслойный рукав, состоящий из слоя гидрофильного мембранного полимера с защитным слоем полиэтилена, складывается с помощью двух сходящихся панелей и в виде плоскосложенного двухслойного рукава через систему обводных валков и подается на узел намотки, имеющий две станции, далее двухслойный рукав разрезается с двух сторон, образуя два полотна, каждое из которых состоит из гидрофильного мембранного слоя с защитным слоем полиэтилена, затем каждое из образовавшихся полотен направляется на свою намоточную станцию, где готовый гидрофильный мембранный слой с защитным полиэтиленовым слоем наматывается на гильзу.

2. Система производства гидрофильного мембранного слоя (ГМС) для текстильных изделий в виде самостоятельного слоя включает первую камеру питания для подачи гидрофильных полимеров в виде гранул, вторую камеру питания для подачи полиэтиленовых гранул, два сушильных аппарата с рукавом подачи для удаления влаги из гидрофильных полимеров, сушильный аппарат с рукавом подачи для удаления влаги из полиэтиленовых гранул, экструдер для плавления полиэтиленовых гранул, экструдер для плавления гидрофильных полимеров, в котором с помощью компонентов и регулируемой щели экструдера задают параметры гидрофильного мембранного слоя, канал подачи расплавленного гидрофильного полимера в зону раздува в рукав, канал подачи расплавленного полиэтилена для подачи в зону раздува в рукав для возможности получения двухслойного рукава, состоящего из слоя полиэтилена и слоя гидрофильного полимера, где производят процесс охлаждения, где гидрофильный полимер при охлаждении образует гидрофильный мембранный слой, а полимер полиэтилена образует защитный слой полиэтилена, далее двухслойный рукав подается в зону ножей, на намоточные две станции, где разделённый двухслойный рукав на два полотна наматывается на гильзу с двух сторон линии.

| 0 |

|

SU175342A1 | |

| US 20110104472 A1, 05.05.2011 | |||

| КОМБИНИРОВАННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2009 |

|

RU2412625C1 |

| WO 2020028328 A1, 06.02.2020 | |||

| WO 2023017785 A1, 16.02.2023 | |||

| СМЕСЬ И ПЛЕНКА, ПРОЯВЛЯЮЩИЕ СТОЙКОСТЬ К ИСТИРАНИЮ КРАСКИ | 2014 |

|

RU2666436C2 |

Авторы

Даты

2023-09-15—Публикация

2023-06-03—Подача