Изобретение относится к области производства кормовых и пищевых продуктов и концентратов, в частности, рыбной муки и ветеринарного рыбного жира. Производство осуществляется из биологического сырья животного происхождения, в т.ч. из пищевых и иных отходов рыбоводных хозяйств, животноводческих и птицеводческих комплексов, предприятий рыбо-, мясо- и птицеперерабатывающей, а также других отраслей промышленности и сельского хозяйства.

На данный момент из уровня техники известны следующие способы производства рыбной муки (см., например, http://www.aquaristics.ru/pond/forage/sposoby-izgotovleniya-rybnoy-muki или информацию в работе: http://dspace.vniro.ru/handle/123456789/23221).

Способ прямой сушки, основанный на одновременном разваривании и сушки сырья, без промежуточного уменьшения содержания воды в сырьевой массе путем прессования.

К недостаткам способа прямой сушки можно отнести:

- не возможность переработки сырья средней и высокой жирности;

- невысокая производительность, повышенные энергозатраты;

- в результате медленного испарения влаги возможно образование спекающейся твердой массы, которую трудно высушить;

- при длительной обработке с температурой 95°С происходит желатинизация более 70% коллагена.

Прессово-сушильный способ получения муки. Схема предполагает измельчение, разваривание сырья и отделение бульона от разваренной массы с помощью винтового пресса. Твердый остаток (жом), содержащий 50-55% влаги поступает в сушилку, высушивается до содержания влаги в конечном продукте до 8-10%, продукт измельчают, подвергают магнитному сепарированию и упаковывают. Параллельно происходит обработка бульона, полученного при отжиме, его обезжиривание, упаривание и последующее добавление его в жом перед сушкой.

К недостаткам прессово-сушильного способа следует отнести:

- непригодность для переработки особо жирного сырья, а также сырья с мелковолокнистой структурой мышечной ткани;

- необходимость обязательной переработки пред прессованного бульона из-за большого выхода белковых веществ в бульон.

Центробежно-сушильный способ, являющийся модификацией прессово-сушильного способа и отличающийся от последнего в части аппаратурного оформления процесса, отделение жиросодержащего бульона от разваренной массы. В этом случае вместо винтового пресса используют осадительную центрифугу. Применение центрифуги позволяет перерабатывать сырье с высоким содержанием жира. Более эффективное отделение жира при центрифугировании позволяет получать муку из жирного сырья с содержанием липидов на 25-30% меньше, по сравнению с прессово-сушильным способом.

К недостаткам центробежно-сушильного способа относятся:

наличие сложных агрегатов, требующих высококвалифицированного обслуживающего персонала;

- большие габариты сушильных установок, т.к. высушиванию подвергается масса повышенной влажности;

- необходимость установки дополнительного оборудования по обработке бульона из-за большого выхода белковых веществ в бульон.

Известен экстракционный способ, основанный на извлечении жира из сырья или из готовой муки с помощью органических растворителей.

К недостаткам данного способа следует отнести следующее:

- длительность процесса, его многостадийность и периодичность;

- необходимость установки сложного оборудования;

- взрывоопасность и токсичность используемых растворителей;

- необходимость полного удаления растворителей из готового продукта.

Известен способ термического гидролиза рыбных отходов с получением пептидного, липидного и минерально-протеинового веществ (патент РФ №2727904). Способ предусматривает измельчение сырья, гомогенизацию, обезжиривание, термический гидролиз, термообработку, фракционирование, охлаждение и сушку. К недостаткам данного способа следует отнести следующее:

- длительность процесса, его многостадийность и периодичность;

- необходимость установки сложного оборудования;

- высокие энергозатраты.

Известен способ и установка получения рыбной муки, описанный в патенте РФ №2454879. Данное решение основано на получении рыбной муки, включающее следующие операции: отжим бульона из предварительно измельченного исходного сырья, после чего жом транспортируют с одновременным его разрыхлением и подсушиванием, затем осуществляют двухступенчатую сушку жома путем взаимодействия с газообразным теплоносителем и отделение крупных и влажных частиц жома, а после сушки отделяют готовую муку от газообразного теплоносителя. При этом на каждой ступени сушку жома осуществляют одновременно с перемешиванием его с нагретыми инертными телами, выполненными из теплоемкого материала, загружаемыми одновременно с измельченным исходным сырьем в количестве 10-20% от его веса, при этом скорость подачи газообразного теплоносителя во вторую ступень сушки превышает скорость подачи газообразного теплоносителя в первую ступень сушки, а газообразные теплоносители через каждую ступень осушки подают по отдельным замкнутым контурам, при этом крупные и влажные частицы жома с инертными телами, отделенные на каждой ступени сушки, возвращают на повторную переработку.

Недостатками данного решения являются сложность и недостаточно высокая производительность.

Наиболее близким источником информации является патент РФ №2295878 от 27.03.2007. В данном патенте раскрыта поточная линия получения рыбной муки. Данная линия содержит установленные в технологической последовательности, связанные межоперационными транспортерами, приемный бункер, измельчитель рыбы, устройство термообработки с провариванием, пресс отделения плотной массы сырья от жидкотекучей фазы, которые аккумулируются в экструдере сушки и емкости отстойной сепарации соответственно, дозатор пищевой добавки в высушенный жом и размельчитель готового продукта перед упаковкой в тару.

Недостатком данного решения является непригодность переработки особо жирного сырья, а также сырья с мелковолокнистой структурой мышечной ткани.

Предлагаемый способ направлен на устранение указанных выше недостатков, а именно позволяет создать простую технологию по переработке любого предназначенного для этого сырья в муку.

Технический результат - упрощение производства муки и жира, при одновременно высокой производительности и энергоэффективности.

Технический результат достигается тем, что способ получения муки из органического сырья животного происхождения включает следующие операции:

- дробление замороженного сырья на куски,

- перемалывание кусков в фарш,

- подачу фарша с повышенной влажностью в электроплазмолизатор, для предварительного нагрева,

- разделение разогретого фарша на кек и водо-жировую эмульсию - бульон;

- выделение из водо-жировой эмульсии жира и остаточных твердых частиц;

- добавление в кек остаточных твердых частиц;

- подача кека с добавленными остаточными твердыми частицами, а также отдельно разогретого контактного теплоносителя - жира (жир животного или растительного происхождения) на перемешивающие устройства вакуум-выпарных установок и перемешивание там их до однородной массы - суспензии;

- термообработка, включающая сушку, дезодорацию и дезинфекцию суспензии в вакуум-выпарных установках до достижения влажности кека 8-10%;

- разделение суспензии на шквару и контактный теплоноситель;

- добавление антиоксиданта в шквару - получение муки;

- расфасовка муки в тару.

Сырье дробится на куски и перемалывается в фарш. В фарш вводится вода, после чего фарш с повышенной влажностью подается в электроплазмолизатор на электроактивацию и нагрев.

Фарш, после нагрева, поступает на отжим прессованием или центрифугированием, где разделяется на кек и водо-жировую эмульсию. Водо-жировая эмульсия центрифугируется и разделяется на жир, воду и остаточные твердые частицы (следы).

После центрифугирования жир направляется на упаковку.

Кек поступает в вакуум-выпарные установки с перемешивающим устройством, где смешивается с контактным теплоносителем (жир животного или растительного происхождения).

Кек с контактным теплоносителем за счет перемешивающего устройства ВВУ образуют однородную массу (суспензию). В ВВУ, при термической обработке, кек в одну стадию проходит сразу выпаривание, дезинфекцию и дезодорацию.

Из ВВУ суспензия поступает на разделение прессовым или центрифужным способом. После разделения получаем шквару и контактный теплоноситель.

Далее в шквару добавляется антиоксидант и получаем конечный продукт - муку.

Контактный теплоноситель поступает обратно на повторное использование в производственном процессе.

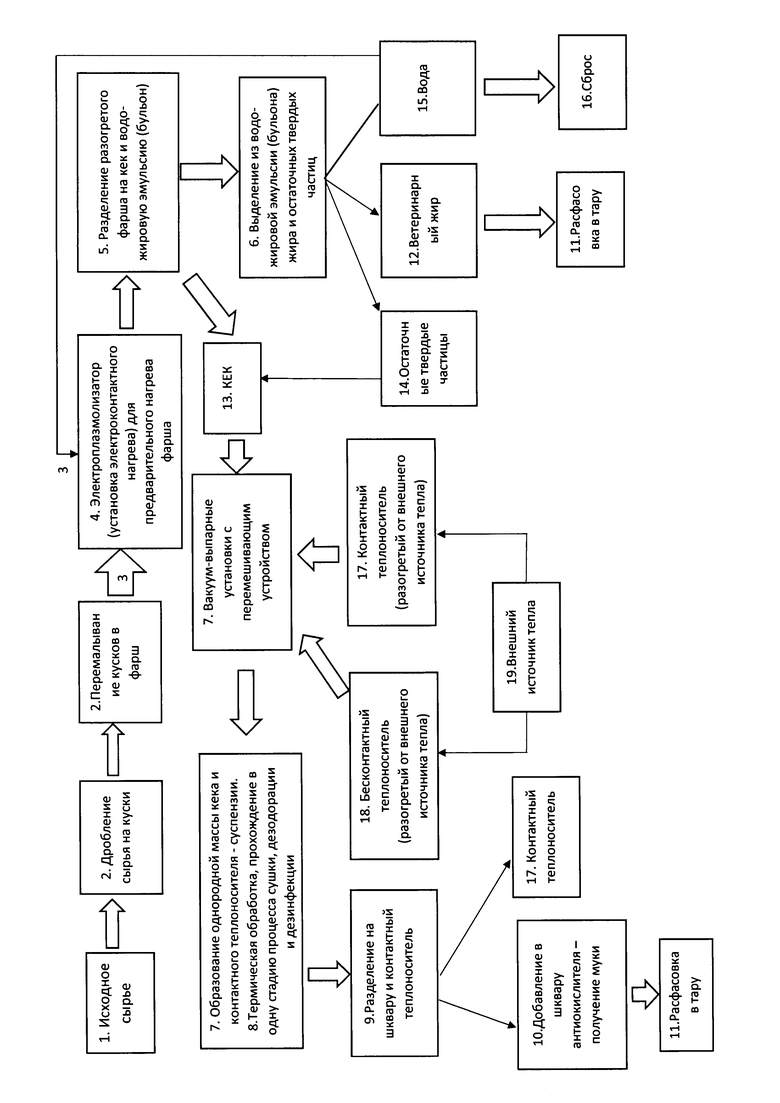

Заявленное решение поясняется фиг., где показана общая схема способа получения муки и жира из органического сырья животного происхождения.

На фиг. обозначены следующие позиции.

1 - органическое сырье животного происхождения, в частности, замороженные рыбные отходы;

2 - дробление замороженного сырья на куски и перемалывания их в фарш;

3 - добавление в фарш воды при необходимости в зависимости от исходного содержания влаги в сырье и подача фарша с повышенной влажностью в электроплазмолизатор;

4 - электроактивация и предварительный нагрев фарша в плазмолизаторе;

5 - разделение разогретого фарша на кек и водо-жировую эмульсию - бульон (центрифугирование);

6 - выделение из водо-жировой эмульсии (бульона) жира и остаточных твердых частиц;

7 - подача кека и контактного теплоносителя в ВВУ, перемешивание до однородной массы - суспензии;

8 - сушка, дезодорация и дезинфекция кека в суспензии в ВВУ;

9 - разделение суспензии на шквару и контактный теплоноситель;

10 - добавление в шквару антиоксиданта, получение муки;

11 - расфасовка муки и жира в тару;

12 - жир;

13 - кек;

14 - остаточные твердые частицы;

15 - вода;

16 - сброс воды;

17 - контактный теплоноситель - жир (жир животного или растительного происхождения);

18 - бесконтактный теплоноситель - синтетические масла с рабочей температурой свыше 200°С;

19 - внешний источник тепла (нагреватель).

Далее раскрыто более подробное описание операций предлагаемого способа, технологического процесса.

Исходное замороженное сырье 1 дробится на куски 2 и далее перемалывается 2 в фарш. Незамороженное исходное сырье может сразу перемалываться в фарш. В фарш 3 перед подачей его в электроплазмолизатор 4 вводится вода 15 (вода вводится при необходимости, в зависимости от исходной влаги в сырье и может подаваться отдельно из вне) в малом количестве для более лучшей работы электроплазмолизатора 4 (прохождения токов через фарш), после чего фарш с повышенной влажностью подается в электроплазмолизатор 4 на электроактивацию и прогревается до температур, при которых не разваривается клетка и не коагулируется белок. При этом осуществляется более эффективно отделение жира и влаги из клеток фарша и не происходит потеря белковых веществ в исходном сырье, как это происходит при прессово- и центробежно- сушильных способах, в которых сырье разваривается, что приводит к разрушению клеток и выходу в процессе разделения белковых веществ из продукта вместе с водой.

Далее фарш, после прогрева, поступает на центрифугирование 5, где разделяется на кек 13 с влажностью не более 55-60% и водо-жировую эмульсию.

Водо-жировая эмульсия центрифугируется 6 и разделяется на жир 12, воду 15 и остаточные твердые частицы (следы) 14.

Часть отделенной воды 15 поступает на повторное использование в технологический процесс, остальная сливается 16 в канализацию в соответствии со всеми технологическими нормами.

Выделенный жир 12 из фарша за счет прошедшей электроактивации не нуждается в дополнительной отчистке и обеззараживании, поэтому после центрифугирования направляется на упаковку с целью дальнейшей продажи 11.

Твердые частицы 14 направляют в кек 13 для последующей сушки.

Кек поступает в вакуум-выпарные установки (ВВУ) 7 с перемешивающим устройством, где смешивается с контактным теплоносителем 17 (жир животного или растительного происхождения), который отдельно подается в разогретом состоянии до 160-180°С. Соотношение подачи в ВВУ кека и теплоносителя с заданной температурой зависит от исходных характеристик перерабатываемого сырья. Загрузка кека и контактного теплоносителя в каждую ВВУ осуществляется поочередно (циклично), за счет этого производственный процесс проходит непрерывно. Это необходимо для эффективного прогрева общего объема кека, участвующего в производственном процессе, полученного от исходного сырья. Объем и количество ВВУ зависит от количества перерабатываемого сырья.

Кек с теплоносителем за счет перемешивающего устройства ВВУ 7 образуют однородную массу (суспензию). В суспензии кек, при данной термической обработке 8, в одну стадию проходит следующие процессы: сушку, дезинфекцию и дезодорацию. При этом, благодаря высокой теплопроводности жидкого контактного теплоносителя 17 создается однородное тепловое поле, что трудно достижимо при каких-либо других способах сушки. В итоге в разы ускоряется процесс сушки и не требуется использования энергоемкого вспомогательного оборудования в производственном процессе.

Нагрев суспензии в ВВУ осуществляется за счет прохождения через рубашку ВВУ разогретого от внешнего источника тепла 19 бесконтактного теплоносителя 18 (синтетические масла с рабочей температурой свыше 200°С).

По достижении влажности кека в суспензии 8-10%, суспензия автоматически из ВВУ 7-8 поступает на разделение. Разделение 9 производиться прессовым или центрифужным способом. После разделения получаем шквару и контактный теплоноситель 17.

Спрессованная шквара поступает на дробление и смешение с антиоксидантом 10, в итоге получаем конечный продукт рыбную муку, которая фасуется в тару 11.

Контактный теплоноситель - жир поступает обратно на повторное использование в производственном процессе.

Использование предполагаемого способа получения муки и жира из органического сырья животного происхождения обеспечивает, по сравнению с существующими способами, следующие преимущества:

- первичный нагрев сырья электроплазмолизом не приводит к разрушению структуры клетки, а активирует ее, за счет этого лучше высвобождается влага и жир из сырья, а белковая фракция остается в клетке;

- происходит значительное ускорение процесса и не требуется использования энергоемкого вспомогательного оборудования;

- в один процесс происходит сушка, дезодорация и дезинфекция;

- возможность переработки всех видов сырья, включая инфицированное;

- снижение энергетических затрат, благодаря применению интенсивного теплообмена и интенсивному отводу образовывающейся влаги вакуум-насосами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ МУКИ | 1993 |

|

RU2061385C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ПРОДУКТА | 2008 |

|

RU2399331C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА И/ИЛИ КОРМОВОЙ ДОБАВКИ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ, ПТИЦ И РЫБ | 2012 |

|

RU2503248C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ КОРМОВ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 2000 |

|

RU2161891C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ РЫБНОЙ МУКИ | 2000 |

|

RU2173532C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖИРА ИЗ КОСТИ И ПОЛУЧЕНИЯ КОРМОВОЙ МУКИ | 1994 |

|

RU2063419C1 |

| Способ приготовления корма и/или кормовой добавки для сельскохозяйственных животных, птиц и рыб | 2016 |

|

RU2641076C2 |

| Способ получения белково-минеральной кормовой добавки | 2019 |

|

RU2703158C1 |

| Способ получения кормовой добавки | 2016 |

|

RU2611183C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРОВОЙ ДОБАВКИ ДЛЯ РЫБНЫХ ИЗДЕЛИЙ | 2023 |

|

RU2832187C1 |

Изобретение относится к пищевой промышленности. Способ получения муки и жира из органического сырья животного происхождения, включающий следующие операции: дробление замороженного сырья на куски, перемалывание кусков в фарш, подачу фарша в электроплазмолизатор для предварительного нагрева, отжим разогретого фарша прессовым или центрифужным способом, где он разделяется на кек и водо-жировую эмульсию - бульон; выделение из водо-жировой эмульсии жира и остаточных твердых частиц; добавление в кек остаточных твердых частиц; подача кека с добавленными остаточными твердыми частицами, а также отдельно разогретого контактного теплоносителя - жира животного или растительного происхождения на перемешивающие устройства вакуум-выпарных установок и перемешивание там их до однородной массы - суспензии; термообработка, включающая сушку, дезодорацию и дезинфекцию суспензии в вакуум-выпарных установках до достижения влажности кека 8-10%; разделение суспензии на шквару и контактный теплоноситель; добавление антиоксиданта в шквару - получение муки; расфасовка муки в тару. Изобретение позволяет упростить производство получения муки и жира при одновременно высокой производительности и снижении энергозатрат. 7 з.п. ф-лы, 1 ил.

1. Способ получения муки и жира из органического сырья животного происхождения, включающий следующие операции:

- дробление замороженного сырья на куски,

- перемалывание кусков в фарш,

- подачу фарша в электроплазмолизатор для предварительного нагрева,

- отжим разогретого фарша прессовым или центрифужным способом, где он разделяется на кек и водо-жировую эмульсию - бульон;

- выделение из водо-жировой эмульсии жира и остаточных твердых частиц;

- добавление в кек остаточных твердых частиц;

- подача кека с добавленными остаточными твердыми частицами, а также отдельно разогретого контактного теплоносителя - жира животного или растительного происхождения на перемешивающие устройства вакуум-выпарных установок и перемешивание там их до однородной массы - суспензии;

- термообработка, включающая сушку, дезодорацию и дезинфекцию суспензии в вакуум-выпарных установках до достижения влажности кека 8-10%;

- разделение суспензии на шквару и контактный теплоноситель;

- добавление антиоксиданта в шквару - получение муки;

- расфасовка муки в тару.

2. Способ по п. 1, отличающийся тем, что в зависимости от исходной влажности сырья в фарш перед подачей в электроплазмолизатор дополнительно вводится вода, для более лучшей работы электроплазмолизатора.

3. Способ по п. 1, отличающийся тем, что фарш в электроплазмолизаторе нагревается до температур, при которых не разваривается клетка и не коагулируется белок.

4. Способ по п. 1, отличающийся тем, что фарш, после нагрева в электроплазмолизаторе, поступает на прессование или центрифугирование, где разделяется на кек с влажностью не более 55-60% и водо-жировую эмульсию.

5. Способ по п. 4, отличающийся тем, что выделенный жир из фарша за счет электроактивации в электроплазмолизаторе не нуждается в дополнительной очистке и обеззараживании, поэтому после центрифугирования направляется на упаковку.

6. Способ по п. 1, отличающийся тем, что разогретый жир, подающийся в вакуум-выпарные установки (ВВУ), является контактным теплоносителем - жиром животного или растительного происхождения, который отдельно подается в разогретом состоянии до 160-180°С.

7. Способ по п. 1, отличающийся тем, что загрузка кека и контактного теплоносителя в каждую ВВУ осуществляется поочередно, за счет этого производственный процесс проходит непрерывно и при этом происходит эффективный прогрев общего объема кека.

8. Способ по п. 1, отличающийся тем, что нагрев суспензии в ВВУ осуществляется за счет прохождения через рубашку ВВУ разогретого от внешнего источника тепла бесконтактного теплоносителя с рабочей температурой свыше 200°С.

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАЛОЦЕННОГО РЫБНОГО СЫРЬЯ | 2015 |

|

RU2619986C2 |

| ПОТОЧНАЯ ЛИНИЯ ПОЛУЧЕНИЯ РЫБНОЙ МУКИ | 2005 |

|

RU2295878C1 |

| ФАЛЬКО А.Л | |||

| "Специальные методы обработки продуктов питания | |||

| Курс лекций", Керчь, ФГБОУ ВО "КГМТУ", 2019, стр | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| WO 1993012933 A1, 06.08.1992 | |||

| Способ электроплазмолиза биологического сырья | 1989 |

|

SU1762879A1 |

Авторы

Даты

2023-09-25—Публикация

2022-11-22—Подача