Изобретение относится к пищевой промышленности, в частности к способу электрообработки биологических сред.

Целью изобретения является повышение эффективности электрообработки сырья.

Способ электроплазмолиза биологических сред включающий его обработку в зоне плазмолиза, оборудованной электродами, снабженными скошенными входными и выходными участками, предусматривает его обработку в зоне плазмолиза, образованной электродами, выполненными в форме трехгранных усеченных пирамид, поперечное сечение которых представляет собой равносторонние трехугольники с уменьшающимся размером сторон по направлению движения сырья, при этом расстояние между гранями соседних электродов и радиус окружности описанной по вершинам равносторонних треугольников равны и определяются из соотношения1

г

сту

Jn

где г - расстояние между гранями электродов, м;

о - удельная электропроводность сырья, см/м;

U - разность потенциалов, В/см;

jn - оптимальная плотность тока, А/м2, а длину зоны плазмолиза определяют из соотношения:

ЫИП

где Ј- длина зоны плазмолиза, м;

G - производительность плазмолизато- ра,т/ч;

т- время плазмолиза сырья, с;

р- плотность сырья, т/ч;

F - средняя величина рабочего сечения камеры, м2.

Изменение электропроводности сырья в процессе обработки приводит к возникновению неоднородности плотности тока по длине рабочей камеры, и в последствии к

VI

О

ю

00 vj

О

j

образованию токовых каналов в месте обра- батывемого сырья. Это нежелательное явление при электроплазмолизе сопровождается уносом металла электродов, ухудшению качества готового продук- та.

Обработка сырья в зоне плазмолиза, образованной элеткродами выполненными в форме усеченных пирамид, исключает образование неоднородности электропроводно- сти сырья в процессе обработки. При этом минимальное расстояние между свободными рабочими гранями пирамид, в любом поперечном сечении рабочей камеры, равны радиусу вписанной окружности к свобод- ным ребрам пирамид, а их величины, для различных сечений, соотносятся друг к другу как динамические значения удельное электропроводности сырья.

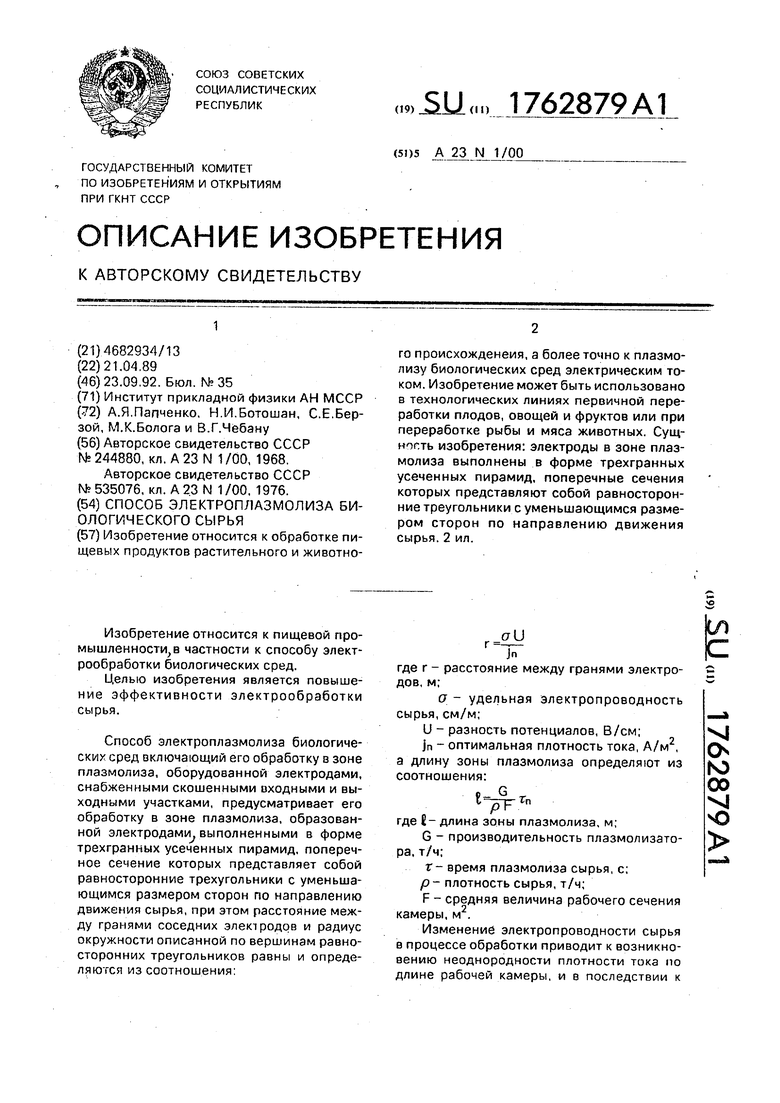

К трем электродам, отстоящих на 120° по центральному углу, подсоединяются три фазы трехфазного источника питания, а к остальным элеткродам присоединяется нулевая точка источника. Поперечное сечение рабочей камеры электроплазмолизатора формально можно разделить на рабочие зоны, в которых вклад в плотность тока электрообработки сырья дают от одной до трех пар электродов.

В зоне можду гранями соседних пирамид-электродов вклад в плотность тока будут давать лишь два электрода, а в центре трубы суммарная плотность тока создается симметричными точками противоположных электродов - шести электродов. Плотность тока в зоне, где суммарный ток определяет ся соседними электродами, равна aU. г

rfled и г - удельная электропроводность и радиус вписанной окружности к ребрам пирамид-электродов в соответствующем сечении. В центре трубы, только вклад от ближайших симметричных точек - вершин электродов с окружности радиуса г, равен

Если выполнить интегрирование вклада от всех симметричных точек чьи линии тока проходят через заданную точку, тогда убе- димся, что плотность тока однородна во всех точках живого сечения рабочей камеры. В этом и состоит одна из главных преимуществ предложенной рабочей камеры электроплазмолизатора. Кроме этого, учет динамики изменения удельной электропро- водности сырья по длине рабочей камеры дает возможность поддержать постоянную и однородную плотность тока во всем объеме камеры. Заметим для примера, что на

0

5

0

0 5

jo Ob IE0 G0r

- на выходе;

;

jc

выходе и входе из зоны обработки, несмотря на изменения удельной электропроводности сырья при электрообработке, плотность тока одна и та же: JJ

Го

с U

, j at a- - в производном поперечном сечении, однако учитывая, что

Л °

г0 ad

то мы получим

U go U a/a0 r0 r0 и тогда на выходе

Jn jo

Важно отметить также, что минимальное расстояние между двумя электродами, к которым подсоединены фазы источника питания, равно V3V , и поэтому плотность межфазного тока также ограничена значением

. .

J -VTr- F-jo

Для обеспечения элетрообработки в оптимальном режиме, для заданного вида сырья, определенном значениями плотности тока полного плазмолиза jn, и длительностью процесса гп , радиус трубы R и длина рабочей камеры 6 согласованы с производительностью линии переработки G соотношением

0 5

0 5

5

f-pF

Тп

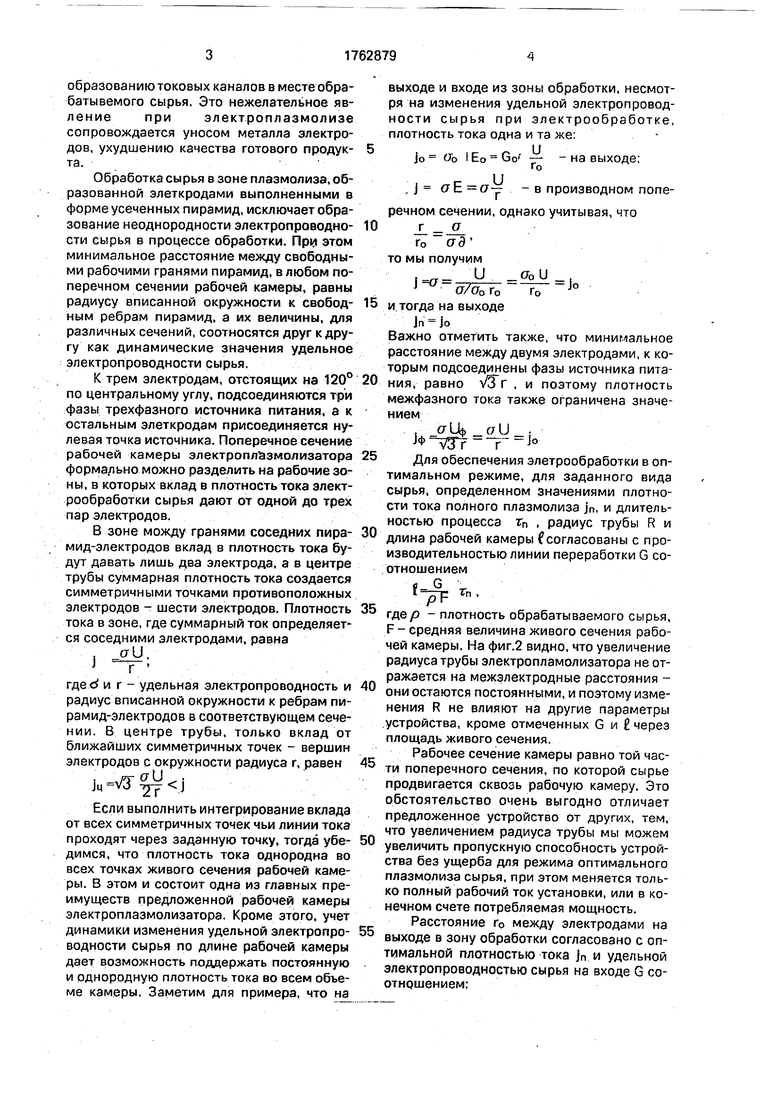

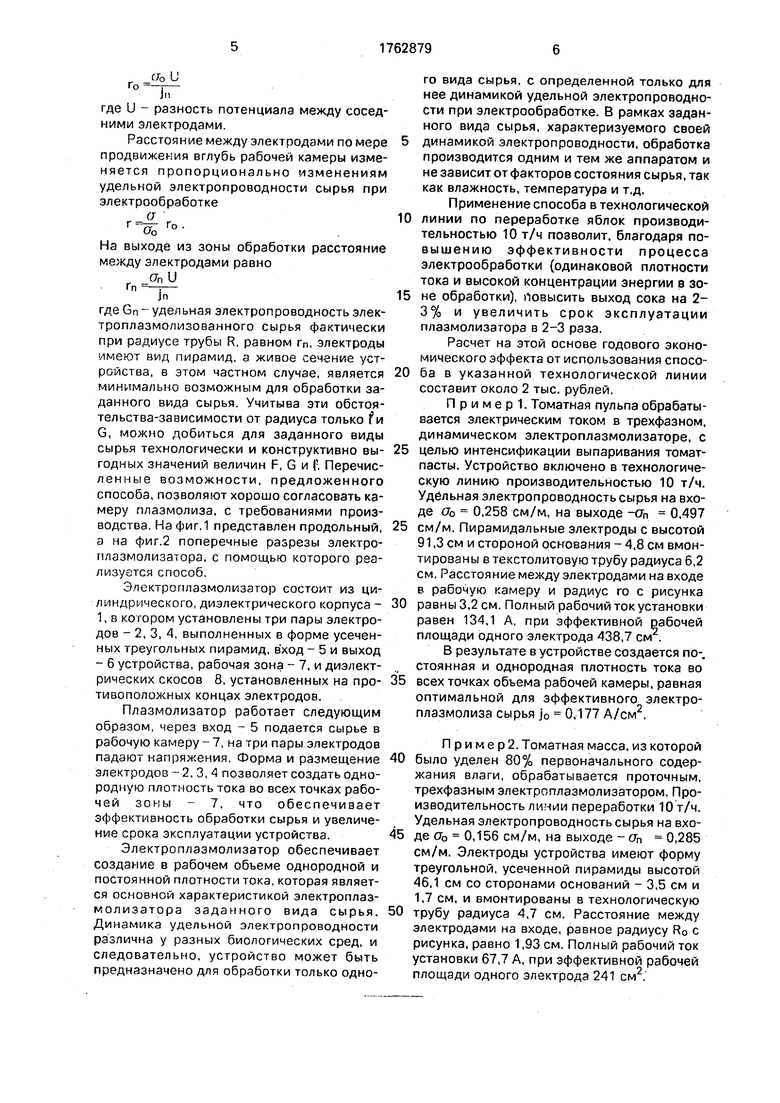

где/э - плотность обрабатываемого сырья, F - средняя величина живого сечения рабочей камеры. На фиг.2 видно, что увеличение радиуса трубы электропламолизатора не отражается на межэлектродные расстояния - они остаются постоянными, и поэтому изменения R не влияют на другие параметры устройства, кроме отмеченных G и Ј через площадь живого сечения.

Рабочее сечение камеры равно той части поперечного сечения, по которой сырье продвигается сквозь рабочую камеру. Это обстоятельство очень выгодно отличает предложенное устройство от других, тем, что увеличением радиуса трубы мы можем увеличить пропускную способность устройства без ущерба для режима оптимального плазмолиза сырья, при этом меняется только полный рабочий ток установки, или в конечном счете потребляемая мощность.

Расстояние г0 между электродами на выходе в зону обработки согласовано с оптимальной плотностью тока jn и удельной электропроводностью сырья на входе G соотношением:

r0

Ob U

Jn

где U - разность потенциала между соседними электродами.

Расстояние между электродами по мере продвижения вглубь рабочей камеры изменяется пропорционально изменениям удельной электропроводности сырья при электрообработке

а г г0.

Оо

На выходе из зоны обработки расстояние между электродами равно anil

Гп

Jn

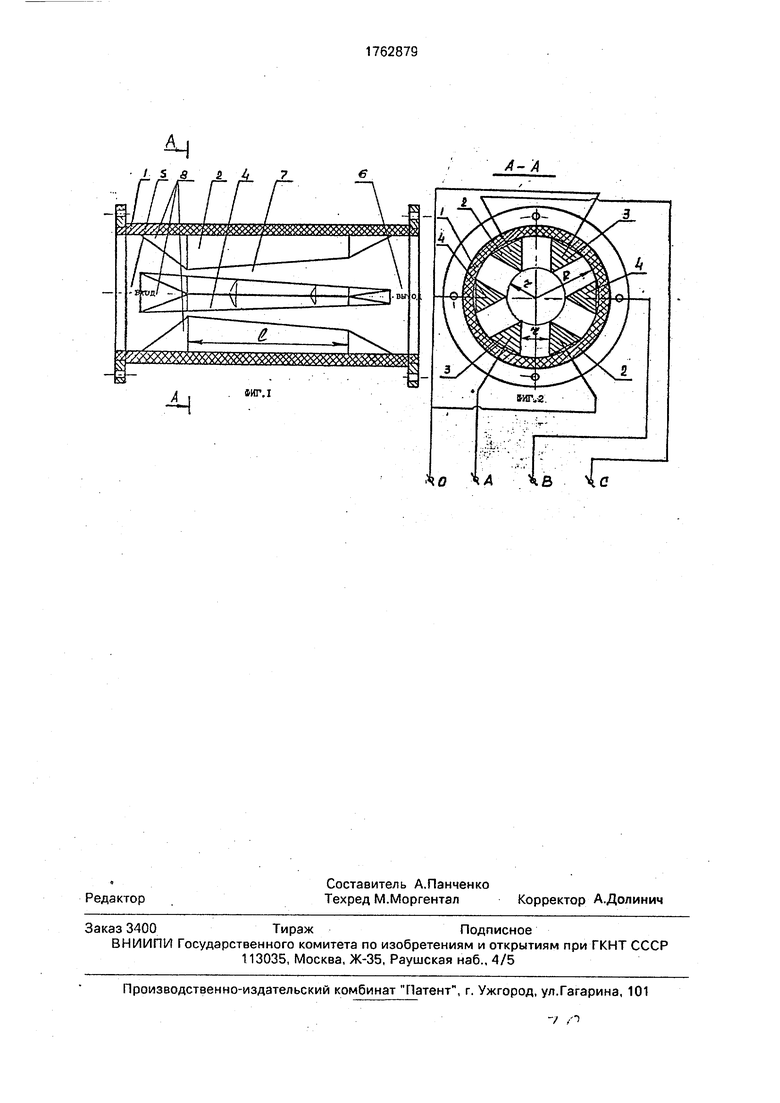

где Gn - удельная электропроводность элек- троплазмолизованного сырья фактически при радиусе трубы R, равном гп, электроды имеют вид пирамид, а живое сечение устройства, в этом частном случае, является минимально возможным для обработки заданного вида сырья. Учитыва эти обстоятельства-зависимости от радиуса только f и G, можно добиться для заданного виды сырья технологически и конструктивно выгодных значений величин F, G и {I Перечисленные возможности, предложенного способа, позволяют хорошо согласовать камеру плазмолиза, с требованиями производства. На фиг. 1 представлен продольный, а на фиг.2 поперечные разрезы электро- плазмолизаюра, с помощью которого реализуется способ.

Электроплазмолизатор состоит из цилиндрического, диэлектрического корпуса - 1, в котором установлены три пары электродов - 2, 3, 4, выполненных в форме усеченных треугольных пирамид, вход - 5 и выход - 6 устройства, рабочая зона - 7, и диэлектрических скосов 8, установленных на противоположных концах электродов.

Плазмолизатор работает следующим образом, через вход - 5 подается сырье в рабочую камеру - 7, на три пары электродов падают напряжения. Форма и размещение электродов -2,3,4 позволяет создать однородную плотность тока во всех точках рабо- чей зоны - 7, что обеспечивает эффективность обработки сырья и увеличение срока эксплуатации устройства.

Электроплазмолизатор обеспечивает создание в рабочем обьеме однородной и постоянной плотности тока, которая является основной характеристикой электроплаз- молизатора заданного вида сырья. Динамика удельной электропроводности различна у разных биологических сред, и следовательно, устройство может быть предназначено для обработки только одного вида сырья, с определенной только для нее динамикой удельной электропроводности при электрообработке. В рамках заданного вида сырья, характеризуемого своей динамикой электропроводности, обработка производится одним и тем же аппаратом и не зависит от факторов состояния сырья, так как влажность, температура и т.д.

Применение способа в технологической

линии по переработке яблок производительностью 10 т/ч позволит, благодаря повышению эффективности процесса электрообработки (одинаковой плотности тока и высокой концентрации энергии в зоне обработки), повысить выход сока на 2- 3% и увеличить срок эксплуатации плазмолизатора в 2-3 раза.

Расчет на этой основе годового экономического эффекта от использования способа в указанной технологической линии составит около 2 тыс. рублей.

Пример. Томатная пульпа обрабатывается электрическим током в трехфазном, динамическом электроплазмолизаторе, с

целью интенсификации выпаривания томат- пасты. Устройство включено в технологическую линию производительностью 10 т/ч. Удельная электропроводность сырья на входе О0 0,258 см/м, на выходе 0,497

см/м. Пирамидальные электроды с высотой 91,3 см и стороной основания - 4,8 см вмонтированы в текстолитовую трубу радиуса 6,2 см. Расстояние между электродами на входе в рабочую камеру и радиус го с рисунка

равны 3,2 см. Полный рабочий ток установки равен 134,1 А, при эффективной рабочей площади одного электрода 438,7 см .

В результате в устройстве создается по-, стоянная и однородная плотность тока во

всех точках объема рабочей камеры, равная оптимальной для эффективного электроплазмолиза сырья j0 0,177 А/см2.

П р и м е р 2. Томатная масса, из которой было уделен 80% первоначального содержания влаги, обрабатывается проточным, трехфазным электроплазмолизатором. Производительность линии переработки 10 т/ч. Удельная электропроводность сырья на вхо- де а0 0,156 см/м, на выходе - оь 0,285 см/м. Электроды устройства имеют форму треугольной, усеченной пирамиды высотой 46,1 см со сторонами оснований - 3,5 см и 1,7 см, и вмонтированы в технологическую трубу радиуса 4,7 см. Расстояние между электродами на входе, равное радиусу R0 с рисунка, равно 1,93 см. Полный рабочий ток установки 67,7 А, при эффективной рабочей площади одного электрода 241 см2.

В результате в устройстве создается однородная по объему сырья постоянная плотность тока, равная 0,162 А/см2.

П р и м е р 3. Яблочная мезга с удельной электропроводностью оь 0,119 см/м до обработки и Оп 0,215 см/м после обработки, электроплазмолизуется в проточном, трехфазном трубчатом электроплазмолиза- торе, включенном в линию производительностью 2,5 тонн в час. Электроды - в виде треугольной усеченной пирамиды с высотой 37,7 см и сторонами оснований 4,3 см и 1,8 см, вмонтированы в изоляционной, текстолитовой трубе радиуса 6,1 см. Рабочая площадь одного электрода 217 см2, при полном токе установки 37 А, обеспечивается расстоянием между электродами на входе в рабочую камеру и радиусе го с рисунка 2,8 см. Постоянная и однородная по объему сырья в рабочей камере плотность тока равна 0,094 А/см2, которая соответствует наиболее эффективному плазмолизу сырья.

П р и м е р 4. Фарш из маса ставриды обрабатывается трехфазным электроплаз- молизатором с электродами в виде пирамид, размеры которых определены по динамике электропроводности сырья для создания однородной плотности тока в аппарате. Высота пирамид-электродов 285см, сторона основания - 3,6 см, расстояние между электродами и радиус го с рисунка, равны 4,4 см, радиус трубы R 5,5 см. Производительность линии переработки - 5 т/ч. Удельная электропроводность сырья с добавленной подсоленной водой из расчета 10% воды + 90% фарша, до обработки рйвна 0,59 см/м, и 0,73 см/м - после обработки. Полный ток установки 516 А, при эффективной площади одного электрода 1010 см2.

В результате создается однородная, постоянная плотность тока в рабочем объеме зоны плазмолиза, равная 0,292 А/см .

П р и м е р 5. Дробленная клюква обрабатывается трехфазным электроплазмоли- затором, установленном в линию переработки производительностью 5 т/ч. Удельная электропроводность сырья до обработки 0Ъ 0,102 см/мм, после обработки оь 0,142 см/м. Электроды имеют форму треугольных пирамид с высотой 110 см и стороной основания 7,0 см. Расстояние

между элеткродами на входе и радиус го с рисунка, равны 7,3 см. Полный рабочий ток установки 41 А, при эффективной рабочей площади одного электрода 774 см . Радиус текстолитовой трубы электроплазмолизатора 10,2 см. В результате, в зоне плазмолиза создается однородная постоянная плотность тока, равная 0,031 А/см2.

Формула изобретения Способ электроплазмолиза биологического сырья, включающий его обработку в зоне плазмолиза, образованной электродами, снабженными скошенными входным и выходным участками, отличающийся тем, что, с целью повышения эффективности электрообработки, электроды в зоне плазмолиза выполнены в форме трехгранных усеченных пирамид, поперечные сече- ния которых представляют собой равносторонние треугольники с уменьшающимся размером сторон по направлению движения сырья, при этом расстояние г между гранями соседних электродов и радиус окружности, описанной по вершинам равносторонних треугольников, равны и определяются из соотношения aU

ТГ1

О - удельная электропроводность сырья, Ом/м; U - разность потенциалов, В;

Jn - оптимальная плотность тока, А/м2; а длину {зоны электроплазмолиза определяют из соотношения

где G - производительность плазмолизато- ра. т/с;

гп - время плазмолиза сырья, с; р - плотность сырья, т/м3; F - средняя величина рабочего сечения камеры плазмолизатора, м2.

г

Ч

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроплазмолизатор для растительного сырья | 1986 |

|

SU1423099A1 |

| Электроплазмолизатор | 1989 |

|

SU1720625A1 |

| Электроплазмолизатор для растительного сырья | 1979 |

|

SU976935A1 |

| Электроплазмолизатор | 1979 |

|

SU850039A2 |

| Устройство для обработки растительного сырья | 1990 |

|

SU1754050A1 |

| Способ переработки растительного сырья | 1985 |

|

SU1521439A1 |

| Электроплазмолизатор для измельчения растительного сырья | 1977 |

|

SU1067635A2 |

| Способ извлечения сока из растительного сырья | 1977 |

|

SU733623A1 |

| Электроплазмолизатор | 1977 |

|

SU626756A1 |

| Способ электроплазмолиза растительного сырья | 1978 |

|

SU751387A1 |

Изобретение относится к обработке пищевых продуктов растительного и животного происхожденеия, а более точно к плазмолизу биологических сред электрическим током. Изобретение может быть использовано в технологических линиях первичной переработки плодов, овощей и фруктов или при переработке рыбы и мяса животных. Сущность изобретения: электроды в зоне плазмолиза выполнены в форме трехгранных усеченных пирамид, поперечные сечения которых представляют собой равносторонние треугольники с уменьшающимся размером сторон по направлению движения сырья. 2 ил.

| ЭЛЕКТРОПЛАЗМОЛИЗАТОР ДЛЯ ИЗВЛЕЧЕНИЯ СОКАИЗ МЕЗГИ | 0 |

|

SU244880A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электроплазмолизатор для измельченного растительного сырья | 1974 |

|

SU535076A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-09-23—Публикация

1989-04-21—Подача