Группа изобретений относится к катализаторам и может быть применена в процессе каталитического окисления аммиака и восстановления оксидов азота при производстве азотной кислоты, а также для других окислительно-восстановительных процессов в отрасли химической промышленности.

В качестве прототипа выбран способ изготовления катализатора и катализатор, при этом в процессе осуществления способа на поверхности металлического носителя посредством высокотемпературного отжига в кислородсодержащей среде получают слой из оксидов металлов, входящих в состав металлического носителя, а затем наносят промежуточный слой из оксидов металлов и каталитический слой, а катализатор содержит металлический носитель, на котором последовательно расположены промежуточный слой из оксидов металлов и каталитический слой, при этом между металлическим носителем и промежуточным слоем расположен слой из оксидов металлов, входящих в состав металлического носителя [RU 2378051 C1, дата публикации: 10.01.2010 г., МПК: B01J 23/40; G02B 37/025].

Недостатком прототипа является слабое адгезионное взаимодействие между промежуточным слоем и слоем из оксидов металлов, полученным путем высокотемпературного отжига металлического носителя. Вследствие этого при эксплуатации катализатора в условиях длительного высокотемпературного и вибрационного воздействий может произойти отслоение промежуточного слоя вместе с каталитическим слоем, что негативно повлияет на рабочий ресурс катализатора, в результате чего существенно ухудшится его надежность.

Техническая проблема, на решение которой направлена группа изобретений, заключается в необходимости повышения надежности катализатора.

Технический результат, на достижение которого направлена группа изобретений, заключается в повышении адгезионного взаимодействия между металлическим носителем и промежуточным слоем катализатора.

Сущность первого изобретения из группы изобретений заключается в следующем.

Способ изготовления катализатора, при осуществлении которого на поверхности металлического носителя посредством высокотемпературного отжига в кислородсодержащей среде получают слой из оксидов металлов, входящих в состав металлического носителя, а затем наносят промежуточный слой из оксидов металлов и каталитический слой. В отличие от прототипа перед нанесением промежуточного слоя поверхность отожженного в кислородсодержащей среде металлического носителя обрабатывают водным раствором борсодержащего реагента и затем производят дополнительный отжиг металлического носителя.

Сущность второго изобретения из группы изобретений заключается в следующем.

Катализатор содержит металлический носитель, на котором последовательно расположены промежуточный слой из оксидов металлов и каталитический слой. В отличие от прототипа между поверхностью металлического носителя и промежуточным слоем расположен слой, содержащий бораты металлов.

Металлический носитель обеспечивает несущую функцию катализатора и представляет собой основу для нанесения промежуточного и каталитического слоев. Металлический носитель может быть представлен в виде Fe, Cr, Al жаропрочными сплавами на их основе и может быть выполнен в виде сетки, фольги, пластин с отверстиями и иных аналогичных конструкций.

Каталитический слой обеспечивает окисление аммиака при производстве азотной кислоты, а также проведение различных окислительно-восстановительных процессов в других отраслях химической промышленности. Каталитический слой может содержать как металлы платиновой группы (Pt, Pd, Ir, Ru и Rh), так и их композиции со сложными оксидами.

Промежуточный слой из оксидов металлов обеспечивает удержание каталитического слоя на металлическом носителе, а также позволяет увеличить удельную площадь поверхности каталитического слоя. Данные функции обеспечиваются за счет морфологического строения оксидов металлов, а именно за счет развитой поверхности и высокого уровня адгезионного взаимодействия. Оксиды металлов могут быть представлены оксидами алюминия, церия, циркония, лантана, бария или их смесями.

Слой, содержащий бораты металлов и полученный путем нанесения водного раствора борсодержащего реагента с последующим дополнительным отжигом, расположен между металлическим носителем и промежуточным слоем. В силу морфологического строения слой, содержащий бораты металлов, имеет высокий уровень адгезионного взаимодействия, а также обладает повышенной прочностью по сравнению со слоем из оксида металлов, что позволяет повысить адгезионное взаимодействие между металлическим носителем и промежуточным слоем катализатора.

Высокотемпературный отжиг металлического носителя в кислородосодержащей среде обеспечивает образование на его поверхности слоя оксидов металлов, входящих в состав металлического носителя. Это позволяет увеличить шероховатость поверхности металлического носителя для последующего нанесения промежуточного слоя. Высокотемпературный отжиг может быть проведен при температуре 900-1100°С. Выход за верхнюю границу диапазона приведет к увеличению толщины оксидного слоя и ухудшению его сцепления с металлическим носителем, в результате чего ухудшится адгезионное взаимодействие между металлическим носителем и промежуточным слоем катализатора. Кроме того, ряд нежаропрочных сплавов не может быть подвергнут отжигу при температуре выше 1100°С. Выход за нижнюю границу диапазона приведет к тому, что толщина и равномерность оксидного слоя будет недостаточной для образования сплошного оксидного слоя необходимой толщины, причем структура и толщина этого слоя будет претерпевать изменения в ходе эксплуатации катализатора, что также негативно скажется на адгезионном взаимодействии между металлическим носителем и промежуточным слоем катализатора. Конкретный диапазон температур отжига зависит от материала металлического носителя и времени, в течение которого осуществляется отжиг. Например, в случае если металлический носитель выполнен из фехраля, высокотемпературный отжиг могут проводить при температуре 900°С в течение 10 часов или при температуре 1000-1100°С в течение 1,5-2 часов. При этом толщина образовавшегося на поверхности фехраля оксидного слоя может достигать 5-6 мкм.

Создание слоя, содержащего бораты металлов, осуществляют путем обработки поверхности отожженного в кислородсодержащей среде металлического носителя водным раствором борсодержащего реагента с последующим дополнительным отжигом металлического носителя.

Обработку раствором борсодержащего реагента могут осуществлять путем погружения металлического носителя в емкость с раствором борсодержащего реагента или путем его нанесения на поверхность металлического носителя при помощи кисти. В качестве борсодержащего реагента может быть использована борная кислота (H3BO3) или растворы, содержащие борный ангидрид (B2O3), или растворимые бораты металлов, например, Me2B4O7.

Дополнительный отжиг металлического носителя обеспечивает реакцию слоя из оксидов металлов, полученного на поверхности металлического носителя, с борсодержащим реагентом, в результате чего оксидный слой преобразуется в слой, содержащий бораты металлов, например, по реакции Fe2O3+В2О3=2FeBO3.

Дополнительный отжиг осуществляют при температурах, превышающих температуру плавления борсодержащего реагента и обеспечивающих высокие скорости взаимодействия оксидов с расплавами реагентов. Например, при 800-900°С преобразование оксидного слоя в слой, содержащий бораты, происходит в течение 0,15-0,5 часа.

Для повышения эффективности образования слоя, содержащего бораты металлов, после обработки водным раствором борсодержащего реагента производят сушку металлического носителя при температуре 100-120°С в течение 0,5 часа.

Промежуточный слой из оксида металлов может быть нанесен любыми известными методами, при которых на поверхности металлического носителя образуется слой из одного или нескольких оксидов металлов, вследствие чего обеспечивается удержание каталитического слоя на металлическом носителе. Например, промежуточный слой может быть создан путем нанесения оксидов металлов из золя, суспензии или геля, содержащего ПАВ, с последующей сушкой и высокотемпературной обработкой.

Каталитический слой может быть нанесен любыми известными методами, например, методом плазменного напыления на промежуточный слой, диспергирования металлов платиновой группы в промежуточном слое при его нанесении или путем нанесения водного раствора, содержащего металлы платиновой группы с последующей сушкой.

Группа изобретений может быть выполнена из известных материалов с помощью известных средств, что свидетельствует о ее соответствии критерию патентоспособности «промышленная применимость».

Группа изобретений характеризуется ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что перед нанесением промежуточного слоя поверхность отожженного в кислородсодержащей среде металлического носителя обрабатывают водным раствором борсодержащего реагента и затем производят дополнительный отжиг металлического носителя. Это позволяет преобразовать слой из оксидов металлов, расположенный на поверхности металлического носителя, в слой, содержащий бораты металлов, что приводит к улучшению сцепления поверхности металлического носителя с промежуточным слоем катализатора.

Благодаря этому обеспечивается достижение технического результата, заключающегося в повышении адгезионного взаимодействия между металлическим носителем и промежуточным слоем катализатора, тем самым повышается его надежность.

Группа изобретений обладает ранее неизвестной из уровня техники совокупностью существенных признаков, что свидетельствует о ее соответствии критерию патентоспособности «новизна».

Из уровня техники известен способ изготовления катализатора, включающий этап высокотемпературного отжига металлического носителя в кислородсодержащей среде и этапы нанесения промежуточного и каталитического слоев, а также катализатор, полученный при осуществлении данного способа.

Однако из уровня техники не известен способ изготовления катализатора, включающий создание слоя, содержащего бораты металлов и расположенного между металлическим носителем и промежуточным слоем, путем обработки отожженного в кислородсодержащей среде металлического носителя водным раствором борсодержащего реагента с дополнительным отжигом, а также не известен эффект, заключающийся в повышении адгезии между металлическим носителем и промежуточным слоем катализатора.

Ввиду этого группа изобретений соответствует критерию патентоспособности «изобретательский уровень».

Изобретения из группы изобретений связаны между собой и образуют единый изобретательский замысел, который заключается в том, что при помощи способа изготовления катализатора осуществляется изготовление катализатора, что свидетельствует о соответствии группы изобретений критерию патентоспособности «единство изобретения».

Группа изобретений поясняется следующими фигурами.

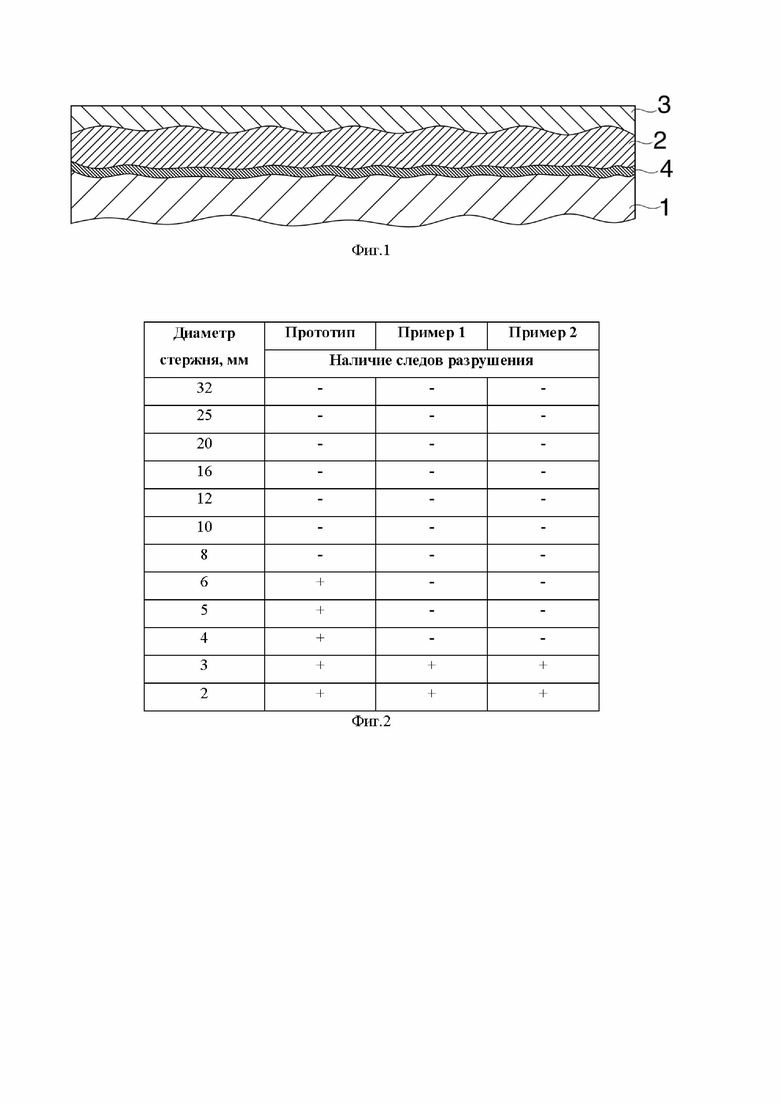

Фиг. 1 - Фрагмент проволоки сетки катализатора, продольный разрез.

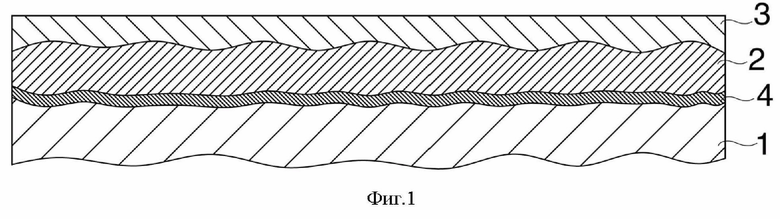

Фиг. 2 - Таблица испытаний внешнего вида поверхности сеток катализаторов, полученных по визуальной оценке.

Для иллюстрации возможности реализации и более полного понимания сути группы изобретений ниже представлен вариант ее осуществления, который может быть любым образом изменен или дополнен, при этом настоящая группа изобретений ни в коем случае не ограничивается представленным вариантом.

Катализатор содержит последовательно расположенные металлический носитель 1, промежуточный слой 2 из оксида металлов и каталитический слой 3. При этом между металлическим носителем 1, выполненным в виде сетки 1 и промежуточным слоем 2 расположен слой 4, содержащий бораты металлов.

Группа изобретений работает следующим образом.

Сетку 1 из фехраля с ячейками 0,5×0,5 мм и диаметром проволок 0,3 мм подвергают отжигу на воздухе при температуре 900°С в течение 10 часов, в результате чего поверхность сетки обогащается оксидами металлов (оксидами железа, хрома и алюминия), преимущественно оксидами алюминия (Al2O3).

После этого поверхность сетки 1 обрабатывают раствором 3% борной кислоты (H3BO3), сушат при температуре 100-120°С в течение 0,5 часа и производят дополнительный отжиг на воздухе при температуре 800°С в течение 0,5 часа. В процессе отжига борная кислота (H3BO3) диссоциирует на воду (H2O) и расплав борного ангидрида (B2O3), который при взаимодействии с оксидами металлов на поверхности сетки 1 образует слой 4, содержащий бораты этих металлов.

На обработанную таким образом сетку наносили промежуточный слой 2 из суспензии следующего состава:

- бемит: 20-25 масс. %;

- Al(NO3)3⋅9H2O: 8-12 масс. %;

- Ce(NO3)3⋅9H2O: 2-3 масс. %;

- агароза: 0,02-0,04 масс. %;

- вода: остальное.

После нанесения суспензии сетку сушили при температуре 100-120°С и прокаливали при 400-600°С в токе воздуха.

После нанесения промежуточного слоя 2 сетку пропитывали по влагоемкости промежуточного слоя водными растворами H2PtCl6, PdCl2 или RhCl3, сушили при температуре 100-120°С в течение 2 часов, прокаливали при 400°С два часа, получая каталитический слой 3 на поверхности катализатора.

Для демонстрации осуществления группы изобретений катализатор, полученный указанным выше способом, испытывали методом изгиба вокруг цилиндрического стержня в соответствии с ГОСТ Р 52740-2007.

Испытание проводили методом изгиба вокруг цилиндрического стержня в приборе типа 1 в соответствии с ГОСТ Р 52740-2007. Брали сетки, выполненные из фехралевой проволоки марки Х23Ю5Т с диаметром 0,3 мм и наносили на них промежуточный слой. После этого на сетки наносили лакокрасочный материал согласно ГОСТ Р 52740-2007 и изгибали в приборе типа 1, используя стальные цилиндрические стержни различного диаметра: 2, 3, 4, 5, 6, 8, 10, 12, 16, 20, 25 и 32 мм с точностью ±0,1 мм. Сразу после извлечения сеток из прибора типа 1 покрытие в месте изгиба проволоки осматривали при хорошем освещении с помощью микроскопа МБИ-2 для обнаружения образовавшихся трещин и/или отслаивания покрытия от поверхности.

Прототип.

Катализатор по прототипу, содержащий металлический носитель, на котором последовательно расположены промежуточный слой из оксида алюминия и каталитический слой, при этом промежуточный слой нанесен из геля, в составе которого присутствует ПАВ.

Пример 1

Катализатор по группе изобретений, в котором слой, содержащий бораты металлов, получен путем нанесения 3% раствора борной кислоты на отожженный в кислородосодержащей среде металлический носитель и последующим дополнительным отжигом при 800°C в течение 30 мин.

Пример 2

Катализатор по группе изобретений, в котором слой, содержащий бораты металлов, получен путем нанесения водного раствора, содержащего 4% буры (Na2B4O7), на отожженный в кислородосодержащей среде металлический носитель и последующим дополнительным отжигом при 850°C в течение 20 мин.

Результаты испытаний, представленные на Фиг. 1, показали, что при изгибе сетки по примерам 1 и 2 вокруг стержня с наименьшим диаметром, равным 4 мм, покрытие остается целостным, без образования трещин и отслаивания, в то время как для такой же проволоки, изготовленной по прототипу, где отсутствует слой, содержащий бораты металлов, между сеткой и промежуточным слоем, характерно неравномерное частичное отслоение покрытия при диаметрах цилиндрического стержня 5 мм и 6 мм. Это свидетельствует о повышении адгезионного взаимодействия между металлическим носителем и промежуточным слоем катализатора.

Таким образом, достигается технический результат, заключающийся в повышении адгезионного взаимодействия между металлическим носителем и промежуточным слоем катализатора, тем самым повышается его надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Применение агарозы в качестве загустителя водного раствора соединения платиноида при изготовлении катализатора, способ изготовления катализатора и водный раствор соединения платиноида для получения каталитического слоя на подложке при изготовлении катализатора | 2020 |

|

RU2737698C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА | 2020 |

|

RU2745741C1 |

| Способ изготовления катализатора | 2022 |

|

RU2794736C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2491118C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2493912C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2395342C1 |

| Катализатор гидроочистки бензина каталитического крекинга | 2018 |

|

RU2691065C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2378051C1 |

| Способ приготовления катализатора для конверсии углеводородных топлив в синтез-газ и процесс конверсии с применением этого катализатора | 2018 |

|

RU2665711C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2409424C2 |

Изобретение относится к способу изготовления катализатора и может быть применено в процессе каталитического окисления аммиака в химической промышленности. Способ изготовления катализатора, при осуществлении которого на поверхности металлического носителя посредством высокотемпературного отжига в кислородсодержащей среде получают слой из оксидов металлов, входящих в состав металлического носителя, а затем наносят промежуточный слой из оксидов металлов и каталитический слой, при этом используют металлический носитель, выполненный из фехраля, а перед нанесением промежуточного слоя поверхность отожженного в кислородсодержащей среде металлического носителя обрабатывают водным раствором борсодержащего реагента и затем производят дополнительный отжиг металлического носителя. Также изобретение относится к катализатору для осуществления окисления аммиака изготовленному указанным способом. Технический результат заключается в повышении адгезионного взаимодействия между металлическим носителем и промежуточным слоем катализатора. 2 н и 8 з.п. ф-лы, 2 ил., 2 пр.

1. Способ изготовления катализатора, при осуществлении которого на поверхности металлического носителя посредством высокотемпературного отжига в кислородсодержащей среде получают слой из оксидов металлов, входящих в состав металлического носителя, а затем наносят промежуточный слой из оксидов металлов и каталитический слой, отличающийся тем, что используют металлический носитель выполненный из фехраля, а перед нанесением промежуточного слоя поверхность отожженного в кислородсодержащей среде металлического носителя обрабатывают водным раствором борсодержащего реагента и затем производят дополнительный отжиг металлического носителя.

2. Способ по п.1, отличающийся тем, что высокотемпературный отжиг в кислородсодержащей среде осуществляют при температуре 900-1100°С.

3. Способ по п.2, отличающийся тем, что высокотемпературный отжиг в кислородсодержащей среде осуществляют при температуре 900°С в течение 10 часов.

4. Способ по п.1, отличающийся тем, что в качестве водного раствора борсодержащего реагента используют борную кислоту (H3BO3) или растворы, содержащие борный ангидрид (B2O3) или бораты металлов.

5. Способ по п.4, отличающийся тем, что бораты металлов представлены в виде Me2B4O7.

6. Способ по п.1, отличающийся тем, что после обработки водным раствором борсодержащего реагента производят сушку металлического носителя при температуре 100-120°С в течение 0,5 часа.

7. Способ по п.1, отличающийся тем, что дополнительный отжиг металлического носителя осуществляют при температуре 800-900°С в течение 0,15-0,5 часа.

8. Способ по п.1, отличающийся тем, что нанесение промежуточного слоя из оксидов металлов осуществляют из суспензии или геля с последующей сушкой и выдержкой.

9. Катализатор для осуществления окисления аммиака изготовленный способом по п.1, содержащий металлический носитель, на котором последовательно расположены промежуточный слой из оксидов металлов и каталитический слой, отличающийся тем, что металлический носитель выполнен из фехраля, а между поверхностью металлического носителя и промежуточным слоем расположен слой, содержащий бораты металлов.

10. Катализатор по п.9, отличающийся тем, что промежуточный слой из оксидов металлов содержит оксид алюминия, или оксид церия, или оксид циркония, или оксид лантана, или оксид бария, или их смеси.

| ЗАЩИЩЕННЫЕ ПОВЕРХНОСТИ СПЛАВОВ В МИКРОКАНАЛЬНЫХ УСТРОЙСТВАХ, КАТАЛИЗАТОРЫ, КАТАЛИЗАТОРЫ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ, КАТАЛИЗАТОРЫ-ПОЛУПРОДУКТЫ И СПОСОБЫ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И МИКРОКАНАЛЬНЫХ УСТРОЙСТВ | 2005 |

|

RU2403967C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2378051C1 |

| WO 2012067505 A3, 16.08.2012 | |||

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ КОМПОНЕНТОВ РЕАКТИВНЫХ И ДИЗЕЛЬНЫХ ТОПЛИВ С УЛУЧШЕННЫМИ НИЗКОТЕМПЕРАТУРНЫМИ СВОЙСТВАМИ И МАСЛОЖИРОВОГО СЫРЬЯ | 2013 |

|

RU2548572C2 |

Авторы

Даты

2023-09-26—Публикация

2022-04-04—Подача