Настоящее изобретение относится к химической, нефтехимической (газохимической), нефтеперерабатывающей (газоперерабатывающей) промышленности, к защите окружающей среды и, более конкретно, к способу получения катализаторов и/или каталитических картриджей для проведения различных реакций, в том числе реакций окисления.

Каталитические реакции составляют значительную долю химических процессов в различных отраслях промышленности и в области защиты окружающей среды от вредных промышленных и бытовых выбросов.

Помимо собственно каталитических свойств, каждый катализатор характеризуется сроком службы, который, как правило, ограничен временем от нескольких часов до нескольких лет и определяется как свойствами самого катализатора, так и условиями его эксплуатации. По истечении этого срока требуется либо регенерация, либо замена катализатора. Этот вопрос легко решается, если процесс организован в т. наз. кипящем или циркулирующем (например, восходящем в потоке реагентов) слое катализатора. Однако в большом числе случаев такая организация процесса невозможна, и реакция ведется в стационарном (неподвижном) слое катализатора.

В последнем случае на время, необходимое для регенерации или замены катализатора, требуется вывод из эксплуатации устройства, в котором находится катализатор (в дальнейшем - реактора). С этим связаны простои технологического оборудования и повышенные эксплуатационные затраты. Наиболее сложной является перезагрузка реактора, в котором используется насыпной катализатор, состоящий из отдельных частиц (гранул). Дополнительным недостатком таких катализаторов является повышенная вероятность возникновения зон неоднородной плотности засыпки, что приводит к неравномерности гидравлического сопротивления и, следовательно, распределения потока реагентов по сечению реактора.

Альтернативным является использование монолитных или блочных катализаторов, представляющих собой твердый носитель, имеющий систему открытых пор, ячеек или каналов, на стенках которых различными способами закрепляются активные компоненты катализатора и по которым производится подача реагентов и отвод продуктов реакции. В этом случае легче обеспечивается равномерность гидродинамических свойств каталитического слоя. Такие катализаторы широко используются, в частности, в производстве нейтрализаторов выхлопных газов автотранспорта. На их основе, в том числе, производятся каталитические картриджи, что облегчает замену отработанного катализатора - см., например, Европатент EP 1486252 (15/12/2004).

Из предшествующего уровня техники известно для проведения реакции использование восстановленных блочных катализаторов на основе массивных Ni-Cr, Ni-Co-Cr или Ni-Rh сплавов (WO 0151411, 19.07.2001, WO 0151413, 19.07.2001, WO 0151414, 19.07.2001).

Способ приготовления таких катализаторов включает вакуумное напыление на перфорированную никелевую фольгу металлических частиц Ni, Cr, Co или Rh с последующей высокотемпературной обработкой в неокислительной атмосфере. В результате диффузии атомов металла в решетку подложки образуются объемные сплавы в виде тонких дисков. Блоки формируют из полученных дисков.

Общим недостатком блочных катализаторов является сложность нанесения каталитически активных компонентов на носитель и их надежного закрепления на нем. Часто (особенно при использовании металлических блоков) сложно обеспечить высокую удельную поверхность, необходимую для достижения высокой каталитической активности. В ряде случаев возникают трудности при необходимости помещения катализатора в реакторы сложной конфигурации (щелевые, спиральные, с радиальной подачей реагентов). Кроме того, в ряде процессов невозможно исключить негативное влияние собственной каталитической активности материала блока, ускоряющего протекание побочных реакций. Наконец, процессы нанесения активных компонентов на блочные носители, как правило, сопровождаются образованием большого количества сточных вод и/или требуют использования дорогостоящих исходных реагентов (при использовании золь-гель технологии).

Наиболее близким по технической сущности и достигаемому эффекту является патент США №6139814 (31/10/2000), который выбран в качестве прототипа. В вышеуказанном патенте описан способ получения активных оксидных катализаторов путем нанесения растворов исходных солей металлов на структурированные пористые органические материалы, способные выгорать при повышенных температурах. Образующийся после сушки и высокотемпературной обработки остаток представляет собой высокодисперсный оксид (индивидуальный или смешанный), обладающий высокой каталитической активностью и способный сохранять высокую удельную поверхность в условиях протекания каталитической реакции.

Использование описанного выше изобретения приводит, однако, к получению материала, не обладающего механической прочностью и представляющего собой частицы, легко истирающиеся в порошок и в пыль. Использование такого материала в реальных каталитических реакторах, как правило, затруднительно. Нанесение уже синтезированного материала на носители, как это предлагается в патенте США №6893998 В2 (17/05/2005), или формирование из него прочных гранул (например, экструзией) связано с получением суспензий или паст, что может привести к потере свойств, приобретенных при высокотемпературном синтезе.

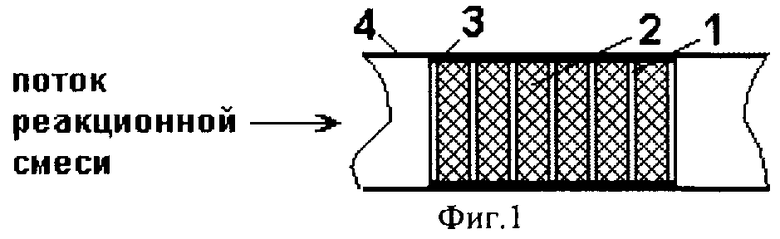

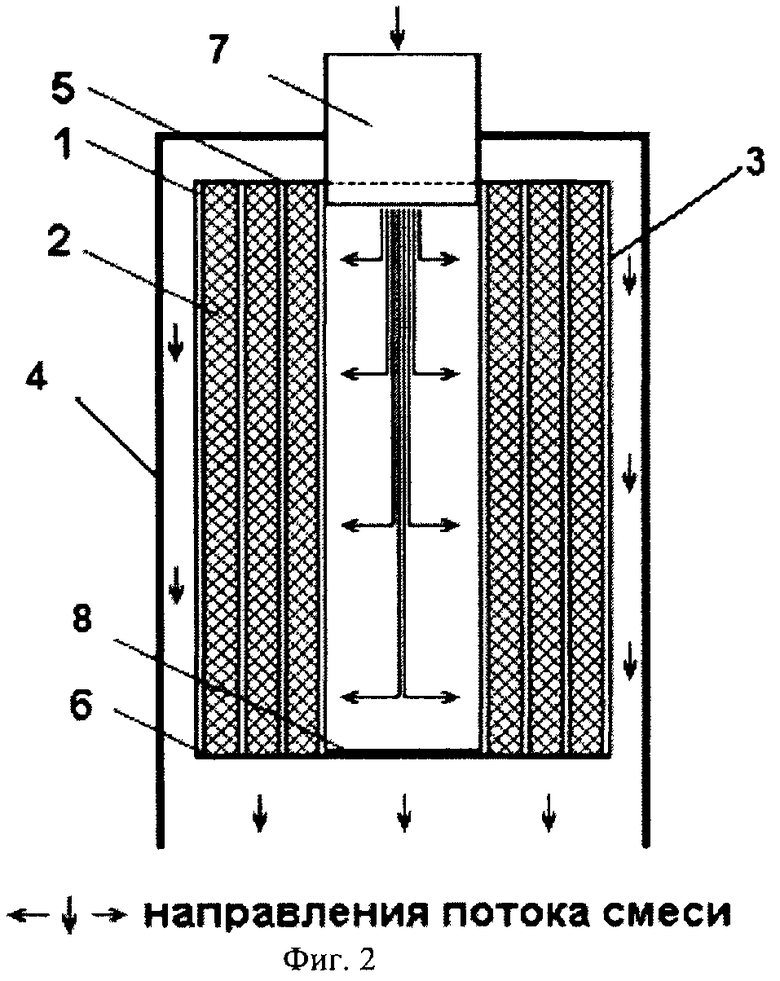

Техническим результатом заявленного изобретения является легкая замена каталитического картриджа, что не приводит к простою технологического оборудования и повышению эксплуатационных затрат; легко наносить каталитически активные компоненты на носитель и их надежно закрепить на нем; с помощью заявленного каталитического картриджа возможно обеспечить высокую удельную поверхность, необходимую для достижения высокой каталитической активности; кроме того, подходит для любых по форме и конфигурации реакторов, поскольку моделируется индивидуально под каждое конкретное устройство; отсутствует влияние собственной каталитической активности материала блока, поскольку он остается инертным; наряду с вышесказанным, каталитический картридж обладает механической прочностью и при нанесении активных компонентов не приводит к потере необходимых свойств, кроме того, заявленный каталитический картридж можно использовать в реакторах с различными типами потоков (например, фронтальная подача реагента, см. фиг.1, или радиальная подача реагента, см. фиг.2). Указанный технический результат реализуется при использовании катализатора, изготовленного, как описано ниже. Катализатор представлен в виде каталитического картриджа на основе каталитически активных индивидуальных, смешанных и/или нанесенных оксидов и/или металлов, нанесенных на оксидный носитель. Каталитический картридж формируют следующим образом: помещают волокнистый органический субстрат между двумя слоями гибкого термостойкого армирующего материала, проницаемого для жидкости и газа, - кварцевая или минеральная вата, сетки, войлок, ткани или нетканые материалы из металлов и сплавов (нержавеющая сталь, сплавы на основе никеля, хрома, титана, циркония и др. металлов) и неметаллических материалов - оксидов Al, Si, Zr, Ti и других элементов, силикатов, боратов, фосфатов щелочных (Li, Na, K, Rb, Cs), щелочноземельных (Mg, Ca, Sr, Ва), редкоземельных (La, Се, Sm, Nd, Pr, Eu, Tb и др.), переходных (Ti, Cr, Mn, Fe, Co, Ni, Cu, Zn, V, Mo, W) и иных (Zr, Hf, Nb, Ta, U, Th) металлов или их комбинаций, выбирая в качестве волокнистого органического субстрата ткани или нетканые материалы или фильтровальную бумагу. Полученному многослойному композиту придают необходимую форму, соответствующую конфигурации каталитического реактора (например, прямоугольного параллелепипеда или цилиндра - см. фиг.1 и 2). После предварительного этапа подготовки предшественники оксидного компонента катализатора наносят в виде раствора пропиткой на полученный композит. Затем композит с нанесенным раствором предшественников оксидного компонента катализатора сушат при температуре 100-250°С (возможно - при пониженном давлении и/или в токе нагретого инертного газа или воздуха). Далее композит подвергают термообработке при температуре 350-1200°С, обеспечивающей выгорание органического субстрата и разложение предшественников оксидного компонента катализатора. Далее оксидный носитель пропитывают дополнительно раствором, содержащим предшественник нанесенного активного компонента, и подвергают повторной сушке и прокаливанию.

Кроме всего вышеперечисленного, использование заявленного картриджа-катализатора упрощается тем, что в процессе его изготовления не требуется формирования самого блока и нет необходимости в предварительном нанесении объектов, на которые «садится» сам катализатор. Таким образом, отпадает несколько этапов предварительной подготовки картриджа-катализатора перед его использованием, что значительно сокращает временные затраты.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. В качестве волокнистого органического субстрата выбираем ткань, помещаем ее слоями между двумя слоями армирующего материала - сетки (см. фиг.1, элемент 1). Затем многослойному композиту придают форму, например, как представлено на фиг.1, параллелепипеда. Затем полученный форменный композит помещают в раствор предшественников оксидного компонента и пропитывают указанным раствором заготовленный картридж, далее заготовку сушат при температуре 100°С-250°С. Полученный композит подвергают термообработке при температуре, обеспечивающей выгорание органического субстрата и разложение предшественников оксидного компонента катализатора, 720°С, затем дополнительно подвергают пропитке раствором (фиг.1, элемент 2, волокнистый органический субстрат + предшественники оксидного компонента после выгорания - активный компонент), содержащим предшественник нанесенного активного компонента, и подвергают повторной сушке и прокаливанию. Полученную субстанцию помещают в корпус (фиг.1, элемент 3), а затем в сам реактор с фронтальной подачей реагента (фиг.1, элемент 4). При использовании данного каталитического картриджа значительно снижается время простоя технического оборудования, поскольку его смена не вызывает трудностей, обеспечивается высокая удельная поверхность, что обеспечивает высокую каталитическую активность, и соответственно ускоряются процессы в ректоре.

Пример 2. В качестве волокнистого органического субстрата выбираем фильтровальную бумагу, помещаем ее слоями между двумя слоями армирующего материала - кварцевая вата (см. фиг.2, элемент 1). Затем многослойному композиту придают форму, например, как представлено на фиг.2, цилиндра. Затем полученный форменный композит помещают в раствор предшественников оксидного компонента и пропитывают указанным раствором заготовленный картридж, далее заготовку сушат при температуре 100°С-250°С. Полученный композит подвергают термообработке при температуре, обеспечивающей выгорание органического субстрата и разложение предшественников оксидного компонента катализатора, 720°С, затем дополнительно подвергают пропитке раствором (фиг.2, элемент 2, волокнистый органический субстрат + предшественники оксидного компонента после выгорания - активный компонент), содержащим предшественник нанесенного активного компонента, и подвергают повторной сушке и прокаливанию. Полученную субстанцию помещают в корпус (3), который имеет: заглушку (8), выводной патрубок (7), непроницаемые донца верхнее (5) и нижнее (6), а затем в сам реактор с радиальной подачей реагента (фиг.2, элемент 4). При использовании данного каталитического картриджа значительно снижается время простоя технического оборудования, поскольку его смена не вызывает трудностей, обеспечивается высокая удельная поверхность, что обеспечивает высокую каталитическую активность, и соответственно ускоряются процессы в ректоре.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЙ КОМПОЗИТ И СПОСОБЫ ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ ЭТОГО КОМПОЗИТА | 2006 |

|

RU2371249C2 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ И ОКСИДА УГЛЕРОДА | 1998 |

|

RU2131774C1 |

| КАТАЛИЗАТОРЫ | 2010 |

|

RU2517700C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ГИДРОДЕОКСИГЕНАЦИИ ЖИРНЫХ КИСЛОТ, ИХ ЭФИРОВ И ТРИГЛИЦЕРИДОВ | 2007 |

|

RU2356629C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2234978C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2244589C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОКИСЛЕНИЯ АММИАКА | 2010 |

|

RU2430782C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДОРГАНИЧЕСКИХ ПРОДУКТОВ БЫСТРОГО ПИРОЛИЗА БИОМАССЫ | 2007 |

|

RU2335340C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА В ВИДЕ КОМПОЗИЦИОННОГО МАТЕРИАЛА С РАСПРЕДЕЛЕННЫМИ СФЕРИЧЕСКИМИ ПОЛЫМИ ЧАСТИЦАМИ | 2018 |

|

RU2687265C1 |

Настоящее изобретение относится к способам получения катализаторов для проведения различных реакций, в том числе реакций окисления. Описан способ получения катализатора, выполненного в виде каталитического картриджа, заключающийся в помещении волокнистого органического субстрата слоями между двумя слоями гибкого термостойкого армирующего материала, проницаемого для жидкости и газа, затем полученному многослойному композиту придают форму, для соответствия конфигурации каталитического реактора, после чего предшественники оксидного компонента катализатора наносят пропиткой в виде раствора на полученный композит, осуществляют сушку при температуре 100-250°С и прокаливают при температуре 350-1200°С, при которой выгорает органический субстрат и разлагаются предшественники оксидного компонента катализатора; в завершение проводят повторно пропитку раствором, содержащим предшественник нанесенного активного компонента, и подвергают повторной сушке и прокаливанию. Технический результат - снижение простоя технологического оборудования и снижение эксплуатационных затрат за счет использования катализатора, полученного вышеописанным способом, обеспечивающим легкую замену и эксплуатацию. 2 ил.

Способ получения катализатора путем нанесения растворов исходных солей металлов на органические материалы, способные выгорать при повышенных температурах, отличающийся тем, что катализатор, выполненный в виде каталитического картриджа, получают путем помещения волокнистого органического субстрата слоями между двумя слоями гибкого термостойкого армирующего материала, проницаемого для жидкости и газа, затем полученному многослойному композиту придают форму для соответствия конфигурации каталитического реактора, после чего предшественники оксидного компонента катализатора наносят пропиткой в виде раствора на полученный композит, осуществляют сушку при температуре 100-250°С и прокаливают при температуре 350-1200°С, при которой выгорает органический субстрат и разлагаются предшественники оксидного компонента катализатора; в завершение проводят повторно пропитку раствором, содержащим предшественник нанесенного активного компонента, и подвергают повторной сушке и прокаливанию.

| US 6139814 A, 31.10.2000 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ | 2003 |

|

RU2234979C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2022647C1 |

| US 20060251953 A1, 09.11.2006 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2011-01-20—Публикация

2008-10-28—Подача