Группа изобретений относится к катализаторам и может быть применена в процессе каталитического окисления аммиака и восстановления оксидов азота при производстве азотной кислоты, а также для других окислительно-восстановительных процессов в отрасли химической промышленности.

В качестве прототипа выбран способ изготовления катализатора и катализатор, при этом в процессе осуществления способа на полиметаллический носитель последовательно наносят промежуточный и каталитический слой, при этом перед нанесением промежуточного слоя полиметаллический носитель предварительно подвергают термической обработке, а катализатор содержит полиметаллический носитель, на котором последовательно расположены промежуточный слой из оксида алюминия и каталитический слой [RU2378051C1, дата публикации: 10.01.2010 г., МПК: B01J 23/40; G02B 37/025].

Недостатком прототипа является слабое адгезионное взаимодействие между слоями катализатора, обусловленное тем, что термической обработки полиметаллического носителя перед нанесением промежуточного слоя недостаточно для получения высокого уровня адгезионного взаимодействия между полиметаллическим носителем и нанесенным на него промежуточным слоем катализатора. Вследствие этого при длительном высокотемпературном воздействии на катализатор может произойти отслоение каталитического слоя, что, в свою очередь, приведет к снижению объема каталитического слоя и негативно повлияет на рабочий ресурс катализатора, в результате чего существенно ухудшается надежность катализатора.

Техническая проблема, на решение которой направлена группа изобретений, заключается в необходимости повышения надежности катализатора.

Технический результат, на достижение которого направлена группа изобретений, заключается в повышении адгезионного взаимодействия между полиметаллическим носителем и промежуточным слоем катализатора.

Дополнительный технический результат, на достижение которого направлена группа изобретений, заключается в повышении адгезионного взаимодействия между промежуточным и каталитическим слоем катализатора.

Сущность первого изобретения из группы изобретений заключается в следующем.

Способ изготовления катализатора, при осуществлении которого на полиметаллический носитель последовательно наносят промежуточный и каталитический слой. В отличие от прототипа перед нанесением промежуточного слоя на полиметаллический носитель наносят порошок алюминия в сухом виде или из суспензии и прокаливают при температуре 600-700°С, а затем поверхность полиметаллического носителя подвергают выщелачиванию и стабилизации, получая на поверхности металлического носителя оксометаллическую фазу.

Сущность второго изобретения из группы изобретений заключается в следующем.

Этап нанесения промежуточного слоя катализатора способа изготовления катализатора характеризуется тем, что перед нанесением промежуточного слоя на полиметаллический носитель наносят порошок алюминия в сухом виде или из суспензии и прокаливают при температуре от 600-700°С, а затем поверхность полиметаллического носителя подвергают выщелачиванию и стабилизации, получая на поверхности металлического носителя оксометаллическую фазу.

Полиметаллический носитель обеспечивает несущую функцию катализатора и представляет собой основу для нанесения промежуточного и каталитического слоев. Полиметаллический носитель может быть представлен в виде сплава из Fe, Cr, Ni, Co, Mn, Ti, V, Si, Al, Mo, W и других металлов и может быть выполнен в виде сетки, пластин с отверстиями и иных аналогичных конструкций.

Каталитический слой обеспечивает окисление аммиака при производстве азотной кислоты, а также для других окислительных процессов в отрасли химической промышленности. Каталитический слой может содержать как металлы платиновой группы такие как Pt, Pd, Ir, Os, Ru и Rh, так и их композиции со сложными оксидами.

Промежуточный слой из оксида алюминия обеспечивает удержание каталитического слоя на полиметаллическом носителе, а также позволяет увеличить удельную площадь поверхности каталитического слоя. Данные функции обеспечиваются за счет морфологического строения, а именно за счет развитой поверхности и высокого уровня адгезионного взаимодействия.

Оксометаллическая фаза, полученная путем химического соединения полиметаллического носителя с частицами алюминия и последующего выщелачивания и стабилизации, расположена между полиметаллическим носителем и промежуточным слоем. В силу морфологического строения оксометаллическая фаза обладает высокой удельной поверхностью (до 100 м2/г) и имеет высокий уровень адгезионного взаимодействия, что обеспечивает повышение адгезионного взаимодействия между полиметаллическим носителем и промежуточным слоем катализатора. Оксометаллическая фаза может быть представлена отдельными включениями или может быть выполнена в виде слоя.

Оксометаллическую фазу создают путем нанесения на поверхность полиметаллического носителя порошка алюминия в сухом виде или из суспензии, прокалки при температуре 600-700°С с последующим проведением процессов выщелачивания и стабилизации.

Нанесение порошка алюминия на поверхность полиметаллического носителя осуществляют в сухом виде или из суспензии. Это позволяет распределить частицы алюминия по поверхности полиметаллического носителя для образования интерметаллидного слоя при последующей прокалке. При нанесении порошка алюминия в сухом виде полиметаллический носитель засыпается порошком алюминия в форме, а при нанесении из суспензии полиметаллический носитель погружается в емкость с суспензией, содержащей порошок алюминия. При этом суспензия может быть выполнена на основе полярных органических растворителей (спирты С2-С3, кетоны, сложные эфиры) с добавлением синтетических смол, например, поливинилбутираля.

Прокалка при температуре 600-700°С обеспечивает насыщение алюминием поверхностного слоя полиметаллического носителя, в результате которого образуется интерметаллидный слой. Выбор конкретного температурного диапазона при прокалке может быть обусловлен материалом, из которого изготовлен полиметаллический носитель. Например, при изготовлении полиметаллического носителя из нихрома температура может составлять 620°С, при изготовлении из нержавеющей стали 635-640°С, а при изготовлении из фехраля 650-655°С. Кроме того, прокалку могут осуществлять в воздушной или инертной газовой среде. В наиболее предпочтительном варианте прокалку осуществляют в инертной газовой среде, поскольку инертные газы обладают замкнутой внешней электронной оболочкой, что позволяет исключить реакции с внешней средой в процессе выдержки, что дополнительно повышает качество интерметаллидного слоя, а также повышает адгезионное взаимодействие между полиметаллическим носителем и промежуточным слоем соответственно.

Для повышения эффективности прокалки перед ней могут осуществлять этап сушки нанесенного на полиметаллический носитель алюминий-содержащего вещества при температуре 100-120°С.

Выщелачивание обеспечивает возможность удаления лишних продуктов реакции с поверхности полиметаллического носителя, в том числе удаление непрореагировавшего алюминия, разложение интерметаллидного слоя и образование оксометаллической фазы. Выщелачивание могут осуществлять путем погружения полиметаллического носителя после выдержки в водные растворы гидроксидов щелочных металлов, например гидроксид калия (KOH) или гидроксид натрия (NaOH). В наиболее предпочтительном варианте выщелачивание осуществляют путем самопроизвольной экзотермической реакции полиметаллического носителя в растворе с последующим кипячением этого раствора. Это позволяет более эффективно удалить лишние продукты реакции и разложить интерметаллидный слой до образования оксометаллической фазы после прокалки, в результате чего также повышается адгезионное взаимодействие между полиметаллическим носителем и промежуточным слоем.

Стабилизация обеспечивает окисление водорода, адсорбированного на поверхности полиметаллического носителя в процессе выщелачивания, предотвращая самовоспламенение поверхности на воздухе, а также обеспечивает защиту наноразмерных частиц металлов полиметаллического носителя от окисления, и, как следствие, преждевременной деградации поверхности. Стабилизацию могут осуществлять при помощи окислителей со щелочной или нейтральной реакцией, например, гипохлорита натрия или пероксодисульфата калия. Однако в наиболее предпочтительным варианте стабилизацию осуществляют путем использования пероксида водорода (H2O2), поскольку при его использовании не происходит полного окисления активной фазы поверхности полиметаллического носителя после выщелачивания, а также образуется тонкий слой кислорода на поверхности, в результате чего адгезионное взаимодействие между полиметаллическим носителем и промежуточным слоем катализатора остается на высоком уровне. Кроме того, в процессе стабилизации пероксид водорода разлагается на кислород и воду, и после стабилизации полиметаллический носитель не требует проведения дополнительной очистки от продуктов реакции, в отличие от упомянутых выше гипохлорита натрия или пероксодисульфата калия.

Промежуточный слой может быть нанесен любыми известными методами, при которых на поверхности полиметаллического носителя образуется слой оксида алюминия, обеспечивающий удержание каталитического слоя на полиметаллическом носителе. Например, промежуточный слой может быть создан путем нанесения алюминий-содержащего вещества с последующей сушкой и прокалкой. Алюминий-содержащее вещество могут наносить из золя, суспензии или геля, в составе которого присутствуют ПАВ. Наиболее предпочтительным вариантом является нанесение алюминий-содержащего вещества из геля, в составе которого присутствуют ПАВ, поскольку такой состав позволяет дополнительно повысить адгезионное взаимодействие между промежуточным и каталитическим слоями.

Каталитический слой может быть нанесен любыми известными методами, например, методом плазменного напыления на промежуточный слой, диспергирования металлов платиновой группы в промежуточном слое при его нанесении или путем нанесения водного раствора, содержащего металлы платиновой группы с последующей сушкой.

Группа изобретений может быть выполнена из известных материалов с помощью известных средств, что свидетельствует о ее соответствии критерию патентоспособности «промышленная применимость».

Группа изобретений характеризуется ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что перед нанесением промежуточного слоя на полиметаллический носитель наносят порошок алюминия в сухом виде или из суспензии и прокаливают при температуре от 600 до 700°С, вследствие чего верхний слой полиметаллического носителя насыщается алюминием и под температурным воздействием осуществляется химическое соединение частиц алюминия с частицами полиметаллического носителя, образуя интерметаллидный слой, а затем поверхность полиметаллического носителя подвергают выщелачиванию и стабилизации, что позволяет удалить непрореагировавший алюминий и разложить интерметаллидный слой с образованием оксометаллической фазы, а также увеличить шероховатость поверхности полиметаллического носителя в результате процессов окисления. Оксометаллическая фаза обладает более развитой поверхностью, что в совокупности с шероховатой поверхностью полиметаллического носителя позволяет создавать лучшее сцепление поверхности полиметаллического носителя с промежуточным слоем, благодаря чему обеспечивается достижение технического результата, заключающегося в улучшении адгезионного взаимодействия между полиметаллическим носителем и промежуточным слоем катализатора, тем самым повышается его надежность.

Группа изобретений обладает ранее неизвестной из уровня техники совокупностью существенных признаков, что свидетельствует о ее соответствии критерию патентоспособности «новизна».

Из уровня техники известен способ изготовления катализатора, включающий этапы нанесения промежуточного и каталитического слоя, а также катализатор, полученный при осуществлении данного способа.

Однако из уровня техники не известен способ изготовления катализатора, включающий этап получения оксометаллической фазы между полиметаллическим носителем и промежуточным слоем катализатора, а также эффект, заключающийся в улучшении адгезии между полиметаллическим носителем и промежуточным слоем катализатора.

Ввиду этого группа изобретений соответствует критерию патентоспособности «изобретательский уровень».

Изобретения из группы изобретений связаны между собой и образуют единый изобретательский замысел, который заключается в том, что этап нанесения промежуточного слоя катализатора является одним из процессов способа изготовления катализатора, посредством которого осуществляется изготовление катализатора, что свидетельствует о соответствии группы изобретений критерию патентоспособности «единство изобретения».

Группа изобретений поясняется следующими таблицами.

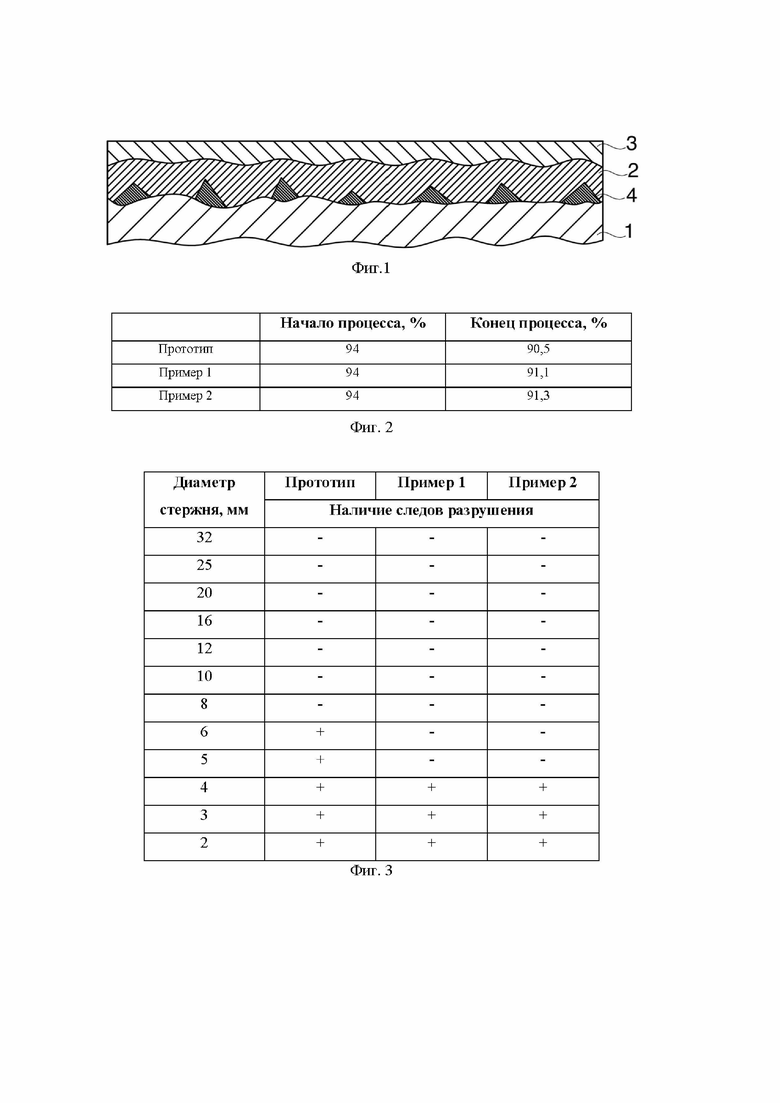

Фиг.1 - Фрагмент проволоки сетки катализатора, продольный разрез.

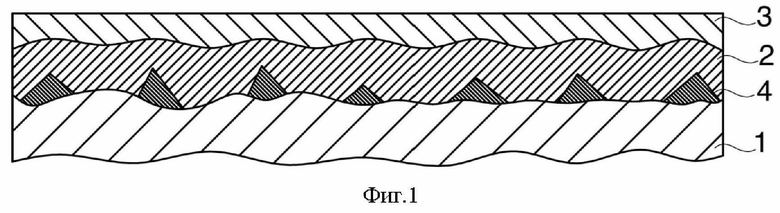

Фиг.2 - Таблица с результатами изменения степени превращения аммиака в окись азота на пилотной установке.

Фиг.3 - Таблица испытаний по визуальной оценке внешнего вида поверхности сеток катализаторов.

Для иллюстрации возможности реализации и более полного понимания сути группы изобретений ниже представлен вариант ее осуществления, который может быть любым образом изменен или дополнен, при этом настоящая группа изобретений ни в коем случае не ограничивается представленным вариантом.

Катализатор содержит последовательно расположенные полиметаллический носитель 1, выполненный в виде сетки из фехраля, промежуточный слой 2 из оксида алюминия и каталитический слой 3. При этом между сеткой и промежуточным слоем расположена оксометаллическая фаза 4.

Группа изобретений реализуется следующим образом.

На сетку 1 с ячейками 0,5 х 0,5 мм из фехраля с диаметром проволок 0,3 мм наносили суспензию на основе изопропилового спирта с 5 масс.% поливинилбутираля и 20 масс.% алюминиевого порошка дисперсностью 5 - 20 мкм, после чего производили сушку при температуре 100-120°С и прокалку при температуре 650°C в атмосфере аргона в течение 4 часов. Извлеченная после прокалки сетка очищалась от избыточного алюминия путем выщелачивания в 20% растворе NaOH вначале в режиме самопроизвольной реакции в течение 1 часа, а затем путем кипячения в этом же растворе в течение 1 часа. После этого раствор сливался, а сетка промывалась до нейтральной реакции и заливалась 10% раствором H2O2 на 30 мин, после чего извлекалась и сушилась на воздухе при температуре 90°С.

На обработанную таким образом сетку наносили промежуточный слой 2 оксида алюминия из геля, полученного совмещением в воде при комнатной температуре следующих компонентов: азотнокислого алюминия девятиводного - 3 мас.%, аммиака водного (25% концентрации) - 5,5 мас.%, ПАВа ионогенного (гексадецил сульфат аммония) - 0,25 мас.%, вода - остальное. После нанесения геля сетку сушили при температуре 100-120°С и прокаливали при 400-500°С в токе воздуха.

После нанесения промежуточного слоя 2 сетку пропитывали водными растворами H2PtCl6, PdCl2 или RhCl3 и сушили при температуре 100-120°С в течение 2 часов, получая каталитический слой 3 на поверхности катализатора.

Для демонстрации осуществления группы изобретений катализатор, полученный указанным выше способом, испытывали на пилотной установке, а также проводили испытание методом изгиба вокруг цилиндрического стержня в соответствии с ГОСТ Р 52740-2007.

Испытание 1.

Испытание проводили путем окисления аммиака на пилотной установке, содержащей катализаторный пакет из 3 катализаторов, при следующих параметрах процесса:

диаметр реактора (рабочий размер катализаторных сеток) - 55 мм;

скорость потока аммиачно-воздушной смеси - 0,5 м/сек;

температура сетки катализатора - 820°С.

Прототип.

Катализатор по прототипу, содержащий полиметаллический носитель, на котором последовательно расположены промежуточный слой из оксида алюминия и каталитический слой, при этом промежуточный слой нанесен из геля, в составе которого присутствует ПАВ.

Пример 1.

Катализатор по группе изобретений, оксометаллическая фаза в котором получена путем засыпки полиметаллического носителя порошком алюминия в форму, с последующей прокалкой, выщелачиванием и стабилизацией.

Пример 2.

Катализатор по группе изобретений, оксометаллическая фаза в котором получена путем погружения полиметаллического носителя в суспензию, содержащую частицы алюминия, на основе полярных органических растворителей с добавлением синтетических смол с последующей прокалкой, выщелачиванием и стабилизацией.

На Фиг.2 представлены данные о степени превращения аммиака в окись азота на катализаторном пакете из трех сеток после 3000 часов работы. По результатам испытания видно, что степень превращения аммиака в окись азота в конце процесса меньше, чем в начале. Это связано с тем, что при длительных высокотемпературных процессах происходит отслоение каталитического слоя, что снижает рабочий ресурс катализаторов. Однако степень превращения аммиака в окись азота в конце процесса по примерам 1,2 превышает аналогичный показатель по прототипу, что говорит об уменьшении отслоения каталитического слоя в процессе испытания.

Испытание 2.

Примеры реализации группы изобретений в данном испытании аналогичны примерам предыдущего испытания.

Испытание проводили методом изгиба вокруг цилиндрического стержня в приборе типа 1 в соответствии с ГОСТ Р 52740-2007. Брали сетки, выполненные из фехралевой проволоки марки Х23Ю5Т с диаметром 0,3 мм и наносили на них промежуточный слой. После этого на сетки наносили лакокрасочный материал согласно ГОСТ Р 52740-2007 и изгибали в приборе типа 1, используя стальные цилиндрические стержни различного диаметра: 2, 3, 4, 5, 6, 8, 10, 12, 16, 20, 25 и 32 мм с точностью ± 0,1 мм. Сразу после извлечения сеток из прибора типа 1 покрытие в месте изгиба проволоки осматривали при хорошем освещении с помощью микроскопа МБИ-2 для обнаружения образовавшихся трещин и/или отслаивания покрытия от поверхности.

Результаты испытаний, представленные на Фиг.3, показали, что при изгибе сетки по примерам 1 и 2 вокруг стержня с наименьшим диаметром, равным 4 мм, покрытие остается целостным, без образования трещин и отслаивания, в то время как для такой же проволоки, изготовленной по прототипу, где отсутствует оксометаллическая фаза между сеткой и промежуточным слоем, характерно неравномерное частичное отслоение покрытия при диаметрах цилиндрического стержня 5 мм и 6 мм. Эти испытания свидетельствует о повышении адгезионного взаимодействия между полиметаллическим носителем и промежуточным слоем катализатора, что дополнительно подтверждает результаты испытания 1.

Таким образом, достигается технический результат, заключающийся в повышении адгезионного взаимодействия между полиметаллическим носителем и промежуточным слоем катализатора, тем самым повышается его надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА | 2020 |

|

RU2745741C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2012 |

|

RU2491123C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА ВЫСШИХ УГЛЕВОДОРОДОВ ИЗ СО И Н И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2455065C1 |

| Способ изготовления катализатора и катализатор | 2022 |

|

RU2804157C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2378051C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ОКИСЛЕНИЯ И ОЧИСТКИ ГАЗОВ | 2011 |

|

RU2470708C2 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767882C1 |

| Катализатор и способ получения синтез-газа из метана с его использованием | 2015 |

|

RU2621689C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ПОД ВОЗДЕЙСТВИЕМ УЛЬТРАЗВУКА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И УГЛЕРОДА (II) | 2008 |

|

RU2373997C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ CO И УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2434678C1 |

Группа изобретений относится к катализаторам и может быть применена в процессе каталитического окисления аммиака и восстановления оксидов азота при производстве азотной кислоты, а также для других окислительно-восстановительных процессов в отрасли химической промышленности. Раскрывается способ изготовления катализатора, при осуществлении которого на полиметаллический носитель последовательно наносят промежуточный и каталитический слой. При этом перед нанесением промежуточного слоя на полиметаллический носитель наносят порошок алюминия в сухом виде или из суспензии и прокаливают при температуре 600-700°С. Затем поверхность полиметаллического носителя подвергают выщелачиванию и стабилизации при помощи окислителей со щелочной или нейтральной реакцией, таких как гипохлорит натрия, или пероксодисульфат калия, или пероксид водорода. Также раскрывается этап нанесения промежуточного слоя катализатора. Технический результат заключается в повышении адгезионного взаимодействия между полиметаллическим носителем и промежуточным слоем катализатора. 2 н. и 6 з.п. ф-лы, 3 ил., 2 пр.

1. Способ изготовления катализатора, при осуществлении которого на полиметаллический носитель последовательно наносят промежуточный и каталитический слой, отличающийся тем, что перед нанесением промежуточного слоя на полиметаллический носитель наносят порошок алюминия в сухом виде или из суспензии и прокаливают при температуре 600-700°С, а затем поверхность полиметаллического носителя подвергают выщелачиванию и стабилизации при помощи окислителей со щелочной или нейтральной реакцией, таких как гипохлорит натрия, или пероксодисульфат калия, или пероксид водорода.

2. Способ по п.1, отличающийся тем, что нанесение на полиметаллический носитель порошка алюминия осуществляют путем нанесения суспензии, содержащей частицы алюминия, на основе полярных органических растворителей с добавлением синтетических смол.

3. Способ по п.1, отличающийся тем, что прокалку при температуре 600-700°С осуществляют в инертной газовой среде.

4. Способ по п.1, отличающийся тем, что перед прокалкой осуществляют этап сушки при 100-120°С.

5. Способ по п.1, отличающийся тем, что выщелачивание осуществляют путем самопроизвольной экзотермической реакции полиметаллического носителя в растворе с последующим кипячением этого раствора.

6. Способ по п.5, отличающийся тем, что в качестве раствора используют раствор гидроксида калия (KOH) или гидроксида натрия (NaOH).

7. Способ по п.1, отличающийся тем, что нанесение промежуточного слоя осуществляют путем нанесения алюминий-содержащего вещества из геля, в составе которого присутствуют ПАВ, с последующими сушкой и выдержкой.

8. Этап нанесения промежуточного слоя катализатора способа изготовления катализатора, характеризующийся тем, что перед нанесением промежуточного слоя на полиметаллический носитель наносят порошок алюминия в сухом виде или из суспензии и прокаливают при температуре 600-700°С, а затем поверхность полиметаллического носителя подвергают выщелачиванию и стабилизации при помощи окислителей со щелочной или нейтральной реакцией, таких как гипохлорит натрия или пероксодисульфат калия или пероксид водорода, после чего наносят промежуточный слой.

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕАКЦИИ С ЕГО ПРИМЕНЕНИЕМ | 2001 |

|

RU2257955C2 |

| Способ получения носителя из пористого ячеистого материала | 1989 |

|

SU1754205A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2012 |

|

RU2491123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1992 |

|

RU2047354C1 |

| Носитель катализатора на металлической основе | 2017 |

|

RU2680144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ЛЕНТОЧНОМ МЕТАЛЛИЧЕСКОМ НОСИТЕЛЕ | 2001 |

|

RU2205787C2 |

| CN 100455352 С, 28.01.2009 | |||

| КАТАЛИЗАТОР ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2276621C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА ПРЕВРАЩЕНИЙ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ МЕЗОПОРИСТОГО МАТЕРИАЛА | 2015 |

|

RU2584951C1 |

Авторы

Даты

2023-04-24—Публикация

2022-03-24—Подача