Изобретение относится к области механической обработки и предназначено для обработки сталей нержавеющего аустенитного класса. Основным требованием являются обеспечение сегментирования и дробления стружки, с последующим обеспечением качества поверхностей обрабатываемой стальной заготовки.

Известен способ дробления стружки (авторское свидетельство SU № 664753, опубл. 30.05.1979 г.), при котором стружку завивают в спираль, диаметр которой вписывается в область термического влияния дуги, а затем осуществляют дополнительную ориентацию стружки в направлении, перпендикулярном оси ее перемещения с помощью свободно вращающегося на оси ролика.

Недостатком является необходимость обеспечивать изменение ориентации стружки в зависимости от изменяющихся режимов резания и размеров припуска в рабочем пространстве технологического оборудования с помощью свободно вращающегося на оси ролика.

Известен способ механической обработки с подогревом (авторское свидетельство SU № 665983, опубл. 05.06.1979 г.), заключающиеся в том, что для осуществления дробления стружки создаются периодические кратковременные воздействия импульса тока плазматрона на поверхность резания для нанесения стружкоразделительных канавок.

Недостатком является наличие ударных нагрузок на режущий клин при прохождении стружкоразделительных канавок, приводящих к возникновению вибраций резца и снижению стойкости режущего инструмента. Помимо этого, одновременное совмещение нанесения канавок и лезвийной обработки для устойчивой сегментации стружки является технологически сложным процессом.

Известен способ механической обработки с подогревом (авторское свидетельство SU № 860936, опубл.07.09.1981 г.), при котором перед резцом на поверхности резания источником-плазмотроном на пересечении поверхности резания и обработанной поверхности, образуют канавку при помощи нагрева слоя металла, подлежащего удалению до температуры, при которой его механические свойства изменяются, с последующим удалением обычным резцом.

Недостатком способа является возможность обеспечения стружкодробления исключительно на технологических операциях обдирки литых и кованых слитков, что является энергозатратным процессом.

Известен способ механической обработки труднообрабатываемых материалов с подогревом срезаемого слоя (авторское свидетельство SU

№ 982847, опубл. 23.12.1982 г.), в соответствии с которым осуществляют локальный нагрев срезаемого слоя выше температуры рекристаллизации металла.

Недостатком способа является высокий коэффициент износа режущего кромки лезвийного инструмента, вызванного тем, что в зоне резания образуются высокие температуры из-за одновременного опережающего нагрева срезаемого слоя и операции точения, приводящего к увеличению вязкости обрабатываемого металла, что не позволяет обеспечить равномерную сегментацию сливной стружки.

Известен способ механической обработки с дроблением стружки (авторское свидетельство SU №1024155, опубл. 23.06.1983 г.), включающий нагрев обрабатываемой поверхности заготовки, осуществляемый газовой горелкой по винтовой линии с последующим охлаждением.

Недостатком способа является неустойчивость сегментирования стружки при механической обработке на различных режимах вследствие неопределенности параметров теплового воздействия и несогласованности их с параметрами механической обработки, приводя к неравномерным нагрузкам на режущий инструмент.

Известен способ механической обработки с дроблением стружки (патент РФ № 2578875, опубл. 27.03.2016 г.), включающий нагрев обрабатываемой поверхности заготовки пламенем газовой горелки, при этом ось факела расположена по касательной к обрабатываемой поверхности, за счёт чего на этапе механической обработки обеспечивается безударное врезание лезвийного инструмента, вследствие параллельного расположения главной режущей кромки, в линию с локальным термическим воздействием, что приводит к дроблению стружки вследствие изменения упругих ее свойств.

Недостатком способа является длительный нагрев поверхностного слоя и низкая скорость охлаждения после термической обработки. Сформировавшаяся структура неравномерно распределяется в поверхностном слое по объёму термического воздействия, приводя в процессе резания к периодическим ударным нагрузкам инструмента, что сказывается на кинетике изнашивания режущей кромки, а также понижает надёжность стружкодробления.

Известен способ лазерно-механической обработки (авторское свидетельство SU № 1583216, опубл.07.08.1990г.), с целью повышения точности и расширения технологических возможностей, включающий нагрев заготовки лучом лазера, охлаждения её до температуры окружающей среды, причем глубину лазерного воздействия определяют из соотношения  , где

, где  - глубина лазерного воздействия;

- глубина лазерного воздействия;  - допустимая глубина дефектного слоя;

- допустимая глубина дефектного слоя;  - глубина резания.

- глубина резания.

Недостатком предлагаемого способа является скалывание режущей кромки по передней и задней поверхности в результате ударной нагрузки инструмента об упрочнённый слой с микротвёрдостью Н = 165 кг/мм2, что не позволит достичь снижения шероховатости по параметру Rz в 2.5 раза.

Известен способ механической обработки стальной заготовки с дроблением стружки (патент РФ № 2641444, опубл. 17.01.2018 г.), принятый за прототип, включает предварительную подготовку обрабатываемой поверхности путем нагрева непрерывным лазерным лучом на глубину снимаемого припуска. Лазерный луч перемещают по прямой траектории с линейной скоростью и с постоянными мощностью излучения и длиной волны под углом наклона к обрабатываемой поверхности заготовки в пределах от 75 до 80° в виде сфокусированного светового пятна, диаметр которого выбирают из условия обеспечения плотности мощности, достаточной для фазовых превращений в структуре заготовки на глубину припуска и формирования в ней локальной метастабильной зоны с измененными упругими свойствами, пересечение которой с плоскостью резания обеспечивает сегментацию и дробление стружки. Достигается повышение надежности стружкодробления.

Недостатком является высокая динамическая силовая нагрузка на вершину резца, образованной передней и вспомогательной режущей кромкой, возникающая при соударении с метастабильной структурой, сформированной на глубину припуска, что приводит к снижению стойкости, возникновению механических дефектов на вершине и формирующих её прилегающих кромках, увеличению вибраций, ухудшению шероховатости поверхности, снижению сегментирующих свойств. Кроме того, лазерное воздействие приводит к большим энергетическим затратам.

Техническим результатом является повышение надежности дробления сливной стружки при механической обработке нержавеющих аустенитных сталей.

Технический результат достигается тем, что предварительную подготовку осуществляют по прямой траектории параллельно оси заготовки под прямым углом к обрабатываемой поверхности путем локального криогенного непрерывного воздействия жидким азотом под давлением от 0,2 МПа до 0,5 МПа и температуре от - 120 до - 130°С, при этом пятно контакта диаметром dп обеспечивает структурные превращения, и фазовые переходы в аустенитной стали на глубину от 0,3 до 0,5 величины снимаемого припуска и формирует метастабильную структуру, с которой снимают слой металла режущим инструментом на глубину резания tp, которая должная превышать глубину метастабильной структуры, при этом частота пересечений плоскостью резания с зоной локального криогенного воздействия fm определяют исходя из диаметра заготовки Dз, необходимой скорости резания Vp м/мин и длины образуемых отрезков Lпр прямой стружки зависимостью

f m = π Dз nз / 60 Lпр ξ = 1000 Vp / 60 Lпр ξ, где

ξ - коэффициент продольной усадки стружки,

nз - частота вращения заготовки, об/мин,

Dз - диаметр цилиндрической заготовки, мм,

L пр - длина отрезков прямой стружки, мм,

а длину отрезков прямой стружки Lпр, мм, которые образуются при точении заготовок и предварительно подвергнутых локальному криогенному воздействию, определяют по формуле:

Lпр = π dc LB / hc, где

LB - длина образуемых отрезков витой стружки;

hc - шаг витка стружки, мм;

dc - диаметр витка стружки.

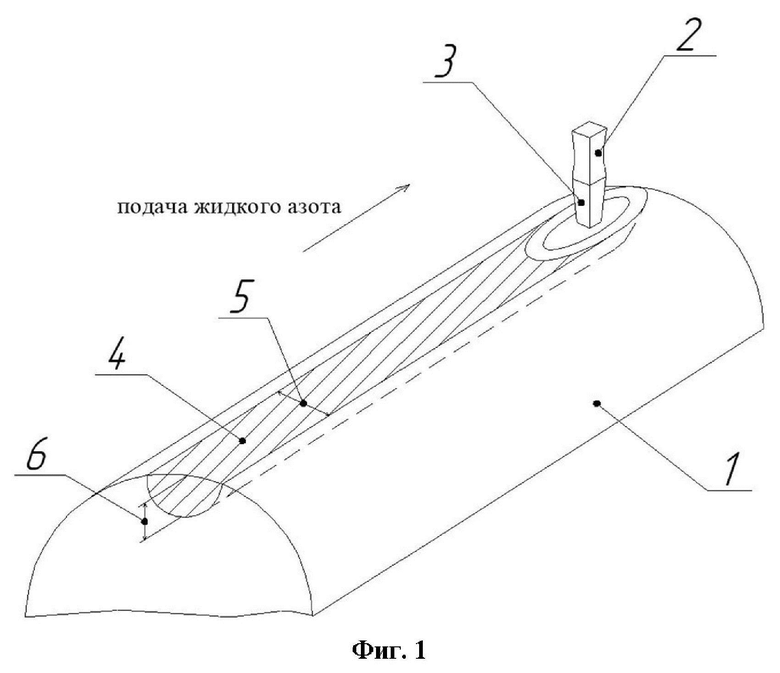

Способ механической обработки стальной заготовки аустенитного класса с дроблением стружки поясняется следующими фигурами:

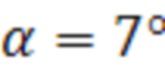

фиг. 1 - схема предварительного локального криогенного воздействия на поверхность цилиндрической заготовки;

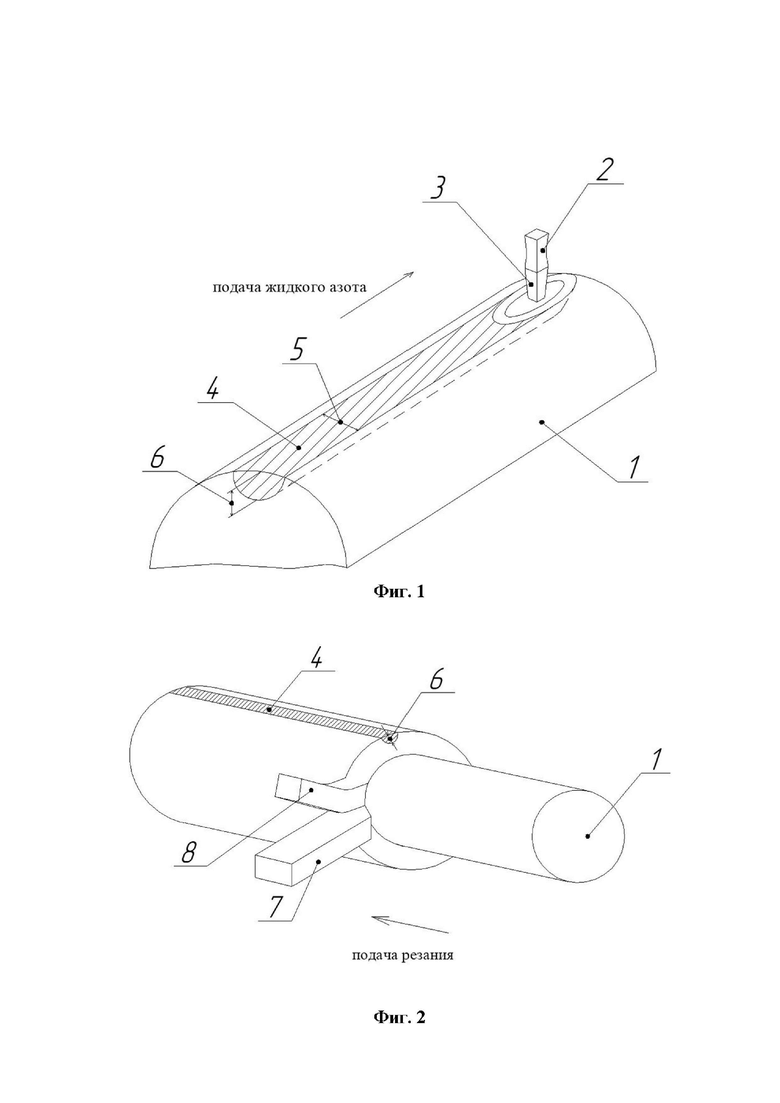

фиг. 2 - схема процесса механической обработки заготовки с метастабильной структурой;

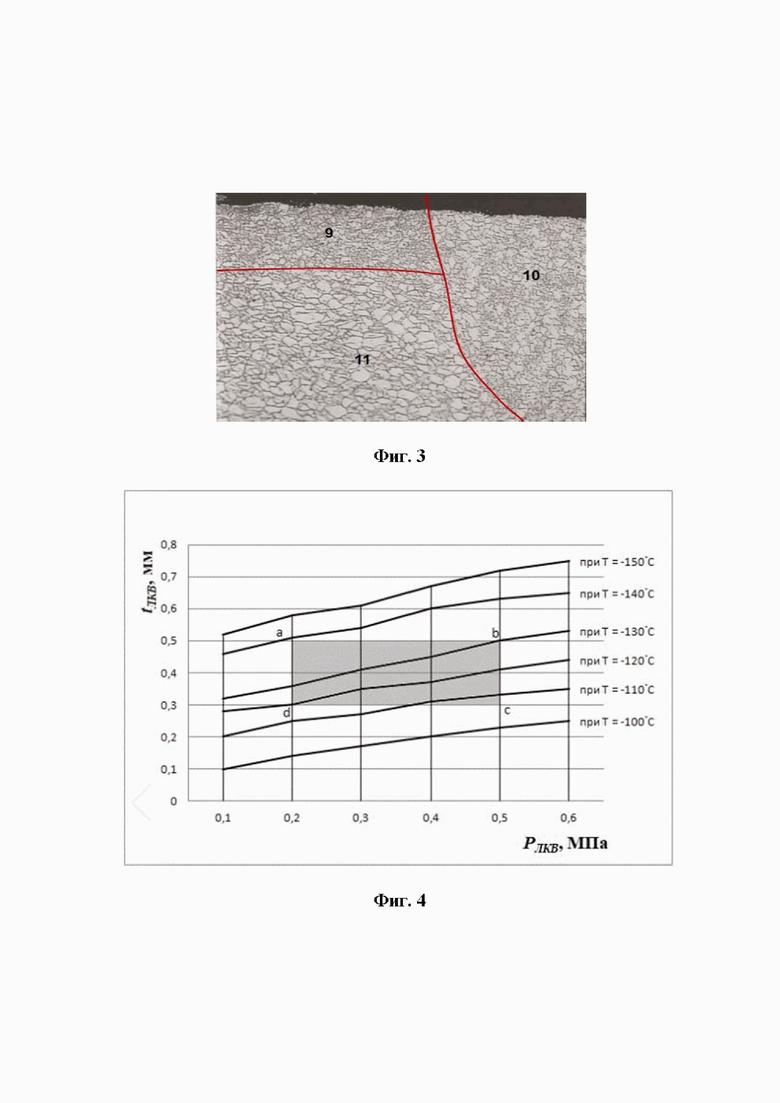

фиг. 3 - микроструктура поверхностного слоя заготовки из стали 45Х14Н14В2М с зоной криогенного воздействия;

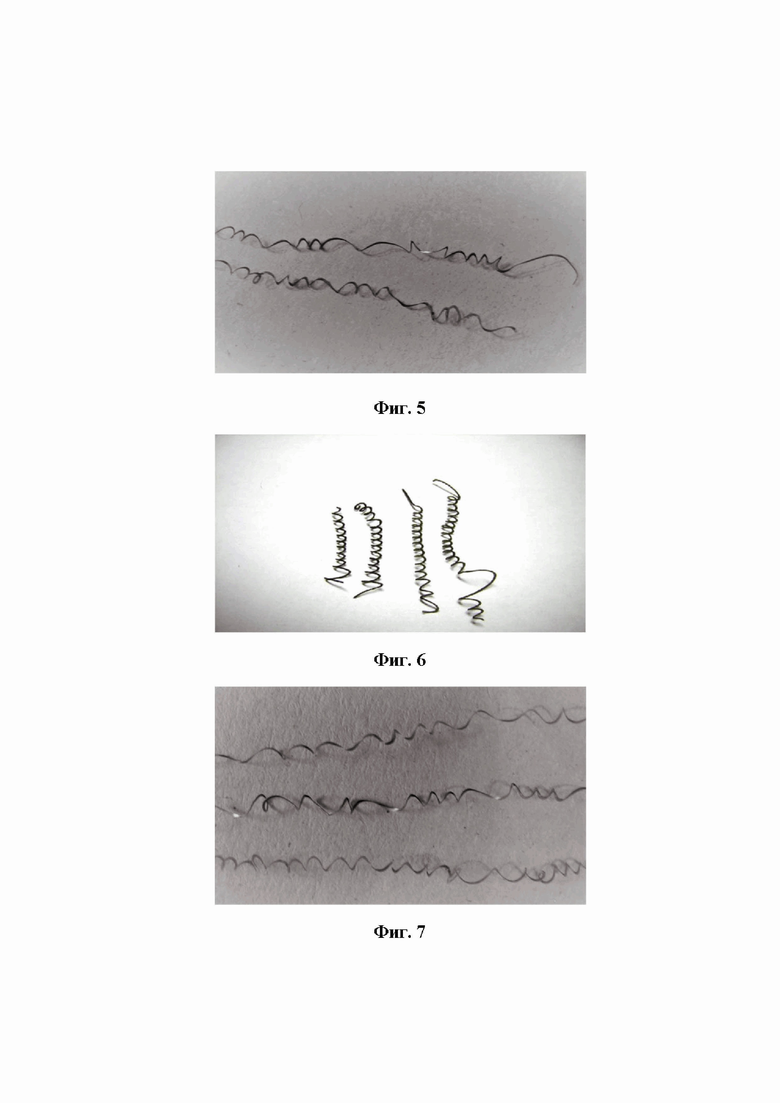

фиг. 4 - графическая зависимость влияния давления на глубину метастабильной структуры при различных значениях температуры криогенного воздействия;

фиг. 5 - стружки при точении с локальным криогенным воздействием в области параметров выше линии a-b;

фиг. 6 - стружки при точении с локальным криогенным воздействием в области параметров a-b-c-d;

фиг. 7 - стружки при точении с локальным криогенным воздействием в области параметров ниже линии c-d; где:

1 - цилиндрическая заготовка;

2 - устройство с жидким азотом;

3 - сопло устройства с жидким азотом;

4 - метастабильная структура;

5 - ширина метастабильной структуры;

6 - глубина метастабильной структуры;

7 - режущий инструмент;

8 - стружка;

9 - поверхностный слой;

10 - зона локального криогенного воздействия;

11 - исходная структура.

Способ осуществляется следующим образом. На стадии предварительной технологической подготовки, к локальной поверхности цилиндрической заготовки 1 (фиг. 1) с исходной структурой 11 (фиг. 3) с диаметром Dз под прямым углом  подводится устройство с жидким азотом 2. Сопло устройства с жидким азотом 3 настраивается на поверхности цилиндрической заготовки 1 таким образом, чтобы пятно контакта диаметром dn обеспечивало структурные превращения, и фазовые переходы в аустенитной стали на глубину от 0,3 до 0,5 величины снимаемого припуска и формирования в её поверхностном слое структурной зоны с измененными свойствами.

подводится устройство с жидким азотом 2. Сопло устройства с жидким азотом 3 настраивается на поверхности цилиндрической заготовки 1 таким образом, чтобы пятно контакта диаметром dn обеспечивало структурные превращения, и фазовые переходы в аустенитной стали на глубину от 0,3 до 0,5 величины снимаемого припуска и формирования в её поверхностном слое структурной зоны с измененными свойствами.

Соплу устройства с жидким азотом 2 сообщают линейное перемещение  параллельно осевой линии цилиндрической заготовки 1 по поверхностному слою 9 (фиг. 3). Через сопло устройства с жидким азотом 3 происходит непрерывная подача локального криогенного воздействия под давлением от 0,2 МПа до 0,5 МПа и температурой в диапазоне от -120° до -130°С. В результате происходят фазовые превращения из аустенита в мартенсит, что формирует метастабильную структуру 4 шириной 5 и глубиной 6 (фиг. 1). Метастабильная структура 10 (фиг. 3) формируется в поверхностном слое 9 и в исходной структуре 11 заготовки.

параллельно осевой линии цилиндрической заготовки 1 по поверхностному слою 9 (фиг. 3). Через сопло устройства с жидким азотом 3 происходит непрерывная подача локального криогенного воздействия под давлением от 0,2 МПа до 0,5 МПа и температурой в диапазоне от -120° до -130°С. В результате происходят фазовые превращения из аустенита в мартенсит, что формирует метастабильную структуру 4 шириной 5 и глубиной 6 (фиг. 1). Метастабильная структура 10 (фиг. 3) формируется в поверхностном слое 9 и в исходной структуре 11 заготовки.

На этапе механической обработки цилиндрической заготовке 1 диаметром Dз с метастабильной структурой 4 придается вращение с частотой nз. В результате происходит съем слоя металла режущим инструментом 7 на глубину резания tp, которая должная превышать глубину метастабильной структуры 6 (фиг. 2). При этом частота пересечения плоскостью резания с зоной локального криогенного воздействия fp определяется исходя из диаметра заготовки Dз, необходимой скорости резания Vp м/мин и длины образуемых отрезков LB витой стружки 8 зависимостью:

f p = π Dз nз / 60 Lпр ξ = 1000 Vp / 60 Lпр ξ,

где: ξ - коэффициент продольной усадки стружки;

nз - частота вращения заготовки, об/мин;

Lпр - длина отрезков прямой стружки.

Длина отрезков прямой стружки Lпр, мм, образующейся при точении заготовок, предварительно подвергнутых локальному криогенному воздействию, определяется по формуле:

Lпр = π dc LB / hc,

где: LB - длина образуемых отрезков витой стружки;

hc - шаг витка стружки, мм;

dc - диаметр витка стружки.

При пересечении режущим инструментом 7 зоны с метастабильной структурой 4 происходит сегментация сливной стружки 8 на равные участки в диапазоне LB от 100 до 200 мм.

Предлагаемый способ механической обработки стальной заготовки аустенитного класса с дроблением стружки позволяет: существенно снизить динамические нагрузки на режущий инструмент и колебательный процесс при механической обработке; увеличить стойкость режущих кромок резцов; обеспечить устойчивое сегментирование сливной стружки.

Способ поясняется следующим примером. Устройством осуществляют нанесение жидкого азота под прямым углом  на поверхность заготовки из стали 45Х14Н14В2М.

на поверхность заготовки из стали 45Х14Н14В2М.

На стадии предварительной технологической подготовки, к локальной поверхности цилиндрической заготовки диаметром Dз = 50 мм под прямым углом  подводится устройство с жидким азотом. Сопло устройства с жидким азотом настраивается на поверхность цилиндрической заготовки под прямым углом к обрабатываемой поверхности и осуществляет с линейной скоростью по прямой траектории параллельно оси заготовки локальное криогенное воздействие жидким азотом под давлением в диапазоне PЛКВ и при температуре TЛКВ. В поверхностном слое заготовки по прямой траектории параллельно оси заготовки создается пятно контакта диаметром dп криогенного воздействия, которое осуществляет фазовый структурный переход из аустенита в мартенсит в обрабатываемой стали на глубину tЛКВ, что позволяет сформировать метастабильную структуру с измененными свойствами по сравнению с исходным материалом заготовки. На металлографическом микроскопе мод. МИМ8М наблюдается структура поверхностного слоя заготовки из стали 45Х14Н14В2М с зоной локального криогенного воздействия (фиг. 3).

подводится устройство с жидким азотом. Сопло устройства с жидким азотом настраивается на поверхность цилиндрической заготовки под прямым углом к обрабатываемой поверхности и осуществляет с линейной скоростью по прямой траектории параллельно оси заготовки локальное криогенное воздействие жидким азотом под давлением в диапазоне PЛКВ и при температуре TЛКВ. В поверхностном слое заготовки по прямой траектории параллельно оси заготовки создается пятно контакта диаметром dп криогенного воздействия, которое осуществляет фазовый структурный переход из аустенита в мартенсит в обрабатываемой стали на глубину tЛКВ, что позволяет сформировать метастабильную структуру с измененными свойствами по сравнению с исходным материалом заготовки. На металлографическом микроскопе мод. МИМ8М наблюдается структура поверхностного слоя заготовки из стали 45Х14Н14В2М с зоной локального криогенного воздействия (фиг. 3).

Проводя эксперименты при разных значениях температуры локального криогенного воздействия от -100°С до -150°С, полученные глубины метастабильной структуры с увеличением давления локального криогенного воздействия от 0,1 МПа до 0,6 МПа, действующего на поверхности заготовки, увеличивается с 0,1 мм до 0,75 мм (фиг.4). Так как необходимые значения глубины локального криогенного воздействия находятся в диапазоне 0,3 мм до 0,5 мм, поэтому нужно выбрать температуру и давление локального криогенного воздействия так, чтобы обеспечивать устойчивую сегментацию и дробление стружки на равные участки.

Исходя из экспериментальных исследований получена графическая зависимость, позволяющая определить параметры устойчивой сегментации и дробления стружки. В области параметров выше линии a-b (фиг. 4) при осуществлении локальных криогенных воздействий происходит сегментация стружки, но концентратора напряжения недостаточно для осуществления ее дробления. В области параметров a-b-c-d (фиг. 4) происходит устойчивая сегментация и дробление стружки. В области параметров ниже линии c-d (фиг. 4) при осуществлении локальных криогенных воздействий не происходит сегментация стружки, так как концентратор напряжения не достаточный для сегментации стружки;

Таким образом, для обеспечения устойчивой сегментации и дробления стружки, можно выбрать температуру локального криогенного воздействия от -120°С до -130°С и давления локального криогенного воздействия от 0,2МПа до 0,5МПа. При этом глубина метастабильной структуры равна от 0,3 до 0,5 глубины срезаемого припуска.

На этапе механической обработки изделия типа «тело вращения» из стали 45Х14Н14В2М диаметром Dз = 50 мм, с режимными параметрами: скорость резания Vp = 70 м/мин, подача S = 0,12 мм/об и глубина резания t = 1мм режущей пластиной марки Т5К10 с геометрическими параметрами: передний угол  , задний угол

, задний угол  , осуществляется процесс резания, при котором происходит пересечение в плоскости резания поверхностного слоя припуска с траекторией локальной метастабильной структуры, что формирует сегментацию и последующее отделение витков стружки. Длина образуемых отрезков витой стружки равна 120 мм, что соответствует ГОСТ 2787-75 по формированию отрезков витой стружки в диапазоне LB от 100 до 200 мм. Фотография стружки при точении с локальным криогенным воздействием приведена на фиг. 4.

, осуществляется процесс резания, при котором происходит пересечение в плоскости резания поверхностного слоя припуска с траекторией локальной метастабильной структуры, что формирует сегментацию и последующее отделение витков стружки. Длина образуемых отрезков витой стружки равна 120 мм, что соответствует ГОСТ 2787-75 по формированию отрезков витой стружки в диапазоне LB от 100 до 200 мм. Фотография стружки при точении с локальным криогенным воздействием приведена на фиг. 4.

Таким образом, частота пересечения плоскостью резания с зоной локального криогенного воздействия определяется зависимостью:

f p = π Dз nз / 60 Lпр ξ = 1000 Vp / Lпр ξ,

где: ξ - коэффициент продольной усадки стружки, ξ = 1,2;

nз - частота вращения заготовки, об/мин;

Vp - скорость резания, м/мин;

Dз - диаметр цилиндрической заготовки, мм;

Lпр - длина отрезков прямой стружки, мм.

Длина отрезков прямой стружки Lпр, мм, образующейся при точении заготовок, предварительно подвергнутых локальному криогенному воздействию, определяется по формуле:

Lпр = π dc LB / hc,

где: LB - длина образуемых отрезков витой стружки;

hc - шаг витка стружки, hc = 10,5 мм;

dc - диаметр витка стружки, dc = 4,5 мм.

Lпр = π dc LB / hc = 3,14 4,5 120 / 10,5 = 161,5 мм,

Следует:

f p = 1000 Vp / 60 Lпр ξ = 1000 70 / 60 161,5 1,2 = 6 Гц.

Способ позволяет уменьшить силовые нагрузки и износ оборудования, а также обеспечивает повышение производительности технологического процесса, за счет применения в зоне локального криогенного воздействия фазового превращения, которое приводит к формированию метастабильной структуры с измененными свойствами на глубину, а в точках пересечений плоскости резания с метастабильной структурой формируется концентратор напряжений, который обеспечивает сегментацию и дробление стружки на равные участки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2019 |

|

RU2699469C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2016 |

|

RU2641444C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2018 |

|

RU2696512C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2017 |

|

RU2643022C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2015 |

|

RU2603417C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2014 |

|

RU2578875C1 |

| Способ получения частиц порошка методом ротационного точения многогранными резцами | 2024 |

|

RU2830785C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

Изобретение относится к области механической обработки и предназначено для обработки сталей аустенитного класса. Способ механической обработки стальной заготовки с дроблением стружки включает предварительную подготовку обрабатываемой поверхности путем термического воздействия на глубину снимаемого припуска. Предварительную подготовку осуществляют по прямой траектории параллельно оси заготовки под прямым углом к обрабатываемой поверхности путем локального криогенного непрерывного воздействия жидким азотом под давлением от 0,2 МПа до 0,5 МПа и температуре от - 120 до - 130°С. Пятно контакта диаметром dп обеспечивает структурные превращения и фазовые переходы в аустенитной стали на глубину от 0,3 до 0,5 величины снимаемого припуска и формирует метастабильную структуру, с которой снимают слой металла режущим инструментом на глубину резания tр, которая должна превышать глубину метастабильной структуры. Частоту пересечений плоскостью резания с зоной локального криогенного воздействия fm определяют исходя из диаметра заготовки Dз, необходимой скорости резания Vр м/мин и длины образуемых отрезков Lпр прямой стружки зависимостью fm = π Dз nз / 60 Lпр ξ = 1000 Vр / 60 Lпр ξ. Обеспечивается повышение надежности дробления сливной стружки при механической обработке нержавеющих аустенитных сталей. 7 ил.

Способ механической обработки стальной заготовки с дроблением стружки, включающий предварительную подготовку обрабатываемой поверхности путем термического воздействия на глубину снимаемого припуска, отличающийся тем, что предварительную подготовку осуществляют по прямой траектории параллельно оси заготовки под прямым углом к обрабатываемой поверхности путем локального криогенного непрерывного воздействия жидким азотом под давлением от 0,2 МПа до 0,5 МПа и температуре от - 120 до - 130°С, при этом пятно контакта диаметром dп обеспечивает структурные превращения и фазовые переходы в аустенитной стали на глубину от 0,3 до 0,5 величины снимаемого припуска и формирует метастабильную структуру, с которой снимают слой металла режущим инструментом на глубину резания tр, которая должная превышать глубину метастабильной структуры, при этом частоту пересечений плоскостью резания с зоной локального криогенного воздействия fm определяют исходя из диаметра заготовки Dз, необходимой скорости резания Vр м/мин и длины образуемых отрезков Lпр прямой стружки зависимостью

f m = π Dз nз / 60 Lпр ξ = 1000 Vр / 60 Lпр ξ,

где

ξ – коэффициент продольной усадки стружки,

nз – частота вращения заготовки, об/мин,

Dз – диаметр цилиндрической заготовки, мм,

L пр – длина отрезков прямой стружки, мм,

а длину отрезков прямой стружки Lпр, мм, которые образуются при точении заготовок и предварительно подвергнутых локальному криогенному воздействию, определяют по формуле:

Lпр = π dс LВ / hс, где

LВ – длина образуемых отрезков витой стружки;

hс – шаг витка стружки, мм;

dс – диаметр витка стружки.

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2016 |

|

RU2641444C2 |

| Способ лазерно-механической обработки | 1986 |

|

SU1583216A1 |

| Способ механической обработки круглых заготовок | 1982 |

|

SU1161251A1 |

| US 20180043504 A1, 15.02.2018 | |||

| DE 4290891 T0, 13.05.1993. | |||

Авторы

Даты

2023-09-26—Публикация

2023-01-27—Подача