Изобретение относится к металлургии, в частности к технической области сталеплавильного оборудования, предназначенного для перевозки и разливки жидкого чугуна в доменных и сталеплавильных цехах.

Известна съемная противоударная конструкция резервуара для расплавленного железа характеризуется тем, что включает в себя корпус резервуара для расплавленного железа и противоударную конструкцию вкладыша; боковая стенка корпуса ковша для горячего металла цилиндрическая, а нижняя стенка корпуса ковша для горячего металла полусферическая; постоянный слой и рабочий слой последовательно расположены в корпусе ковша для горячего металла снаружи внутрь; рабочий слой состоит из слоя боковой стенки и слоя нижней стенки; слой боковой стенки цилиндрический, а слой нижней стенки полусферический; в середине нижнего конца слоя нижней стенки образована цилиндрическая вдавленная канавка; конструкция противоударного вкладыша включает в себя левый противоударный вкладыш, правый противоударный вкладыш и клиновидный блок; левый противоударный вкладыш, правый противоударный вкладыш и клиновидный блок могут быть встроены во встроенный паз; клиновидный блок имеет кубическую форму; клиновидный блок вставляется в зазор между левой ударной накладкой и правой ударной накладкой (CN 215746389U U, МПК B22D-041/00*, B22D-041/02, опубл. 29.09.2021).

Недостатком аналога является низкий уровень надежности ковша, вызванный маленькой толщиной футеровки донной части ковша, которая не обеспечит долгую эксплуатацию ковша. Это обусловлено тем, что при заливке струя расплавленного металла в первую очередь попадает на донную часть, в связи с чем донный слой футеровки наиболее подвержен износу. Таким образом, тонкий слой футеровки донной части ковша не обеспечивает долгий срок службы. Втором недостатком будет недостаточный объем емкости для расплавленного металла, что также вызвано недостаточной толщиной футеровки ковша, которые не смогут выдержать большой объем расплавленного металла.

Наиболее близким техническим решением является бутылка для горячего металла, включающая оболочку и помещающую постоянную футеровку и рабочую футеровку в оболочку, рабочая футеровка включает боковую футеровку и торцевую футеровку, характеризующаяся тем, что: нижняя футеровка состоит из двухслойного сферического поверхностного кирпича и сферического центрального кирпича, контактная поверхность сферического поверхностного кирпича и дна резервуара является круговой дуговой поверхностью, а сферический центральный кирпич расположен в центральной позиции дна резервуара (CN 201313171 U Y, МПК B22D-041/00*, опубл. 19.12.2008).

Недостаток наиболее близкого технического решения проявляется в отсутствии определения соотношений толщины футеровки в нижней части ковша к толщине футеровки в верхней части ковша, не определена высота увеличенного по толщине нижнего слоя футеровки относительно высоты ковша, также как и не определена высота верхнего слоя футеровки относительно высоты ковша, ровно как отсутствует информация об увеличении или уменьшения диаметров верхней и нижней части рабочей зоны ковша. Описанные недостатки не позволяют создать ковш увеличенного объема с сохранением надежности, обеспечивающей выдерживание перевозимого объема расплавленного металла.

Технической проблемой, решаемой заявляемым изобретением, является создание надежного чугуновозного ковша увеличенного объема, обеспечивающего транспортирование большего объема расплавленного металла и способный к долгому сроку эксплуатации.

Технический результат, заявляемого изобретения, заключается в повышении полезного объема чугуновозного ковша при сохранении надежности.

В заявке произведено условное деление на верхнюю и нижнюю часть ковша, причем под верхней частью ковша понимается высота ковша, где на один арматурный слой меньше, а под нижней частью ковша понимается, высота ковша, где на один арматурный слой больше.

Указанный технический результат достигается тем, что содержащий стальной кожух, арматурные и рабочие слои футеровки, при этом в верхней части чугуновозного ковша футеровка содержит на один арматурный слой меньше, чем в нижней части чугуновозного ковша, причем рабочий слой футеровки верхней части чугуновозного ковша расположен по крайней мере на двух слоях футеровки нижней части чугуновозного ковша, согласно изобретению между арматурным слоем футеровки и кожухом нанесен дополнительный огнеупорный слой толщиной h, отношение высоты верхней части чугуновозного ковша, содержащей на один арматурный слой меньше, к нижней части чугуновозного ковша, содержащей, соответственно, на один арматурный слой больше, составляет 1,2-1,5, диаметр рабочего пространства чугуновозного ковша в его верхней части по крайней мере на 130 мм больше среднего диаметра нижней части чугуновозного ковша, при этом отношение толщины футеровки нижней части чугуновозного ковша к толщине футеровки верхней части чугуновозного ковша составляет 1,1-1,3.

Толщина футеровки в нижней части ковша может составлять 350-450 мм.

Верхние ряды кирпичей рабочего слоя футеровки в нижней части ковша могут быть оставлены в исходной конфигурации, соответствующей основной массе кирпичей, примененных в нижней части ковша.

Верхние ряды кирпичей рабочего слоя футеровки в нижней части ковша отсечены.

Арматурный и рабочий слои футеровки могут быть выполнены из разного материала.

Арматурный и рабочий слой футеровки могут быть выполнены из одинакового материала.

Высота ковша может быть выполнена в диапазоне 3700-3800 мм.

Внешний диаметр ковша может быть выполнен 3000-3500 мм.

Радиус скругления нижней части ковша может составлять 1400-1600 мм.

Кирпич футеровки может быть выполнен формой приближенной к конусообразной.

Кирпич футеровки может быть выполнен формой приближенной к трапециевидной.

Кирпич футеровки может быть выполнен формой приближенной к сферической.

Кирпич футеровки выполнен может быть формой приближенной к усеченной пирамиде, усеченной с одной стороны тороидальной поверхностью.

Рабочих слоев футеровки может быть выполнено 1-3.

Арматурных слоев футеровки может быть выполнено 1-3.

Пространство между кирпичами слоев футеровки может быть заполнено связующим мертелем с выполнением зазора между кирпичами соседних слоев менее 0,2-1 мм.

Пространство между кирпичами слоев футеровки может быть заполнено огнеупорной глиной.

Все слои футеровки могут быть выполнены из шамотного кирпича.

Все слои футеровки могут быть выполнены из супер микропористых блоков.

Рабочий слой может содержать один и более ярусов.

Между арматурным слоем футеровки и кожухом нанесен дополнительный огнеупорный слой толщиной h=15-25 мм.

В верхней части ковша выполнено на один арматурный слой меньше, чем в нижней части ковша на высоту, составляющую 55-60% от высоты ковша.

Высота ковша, на которой выполнено на один арматурный слой больше составляет 40-45% от высоты ковша.

Футеровка ковша выполнена с возможностью восстановления ее внутренней поверхности при частичном износе внутренней поверхности посредством нанесения слоя огнеупорной массы в виде торкрет-бетона.

Предложенное изобретение иллюстрируется чертежами.

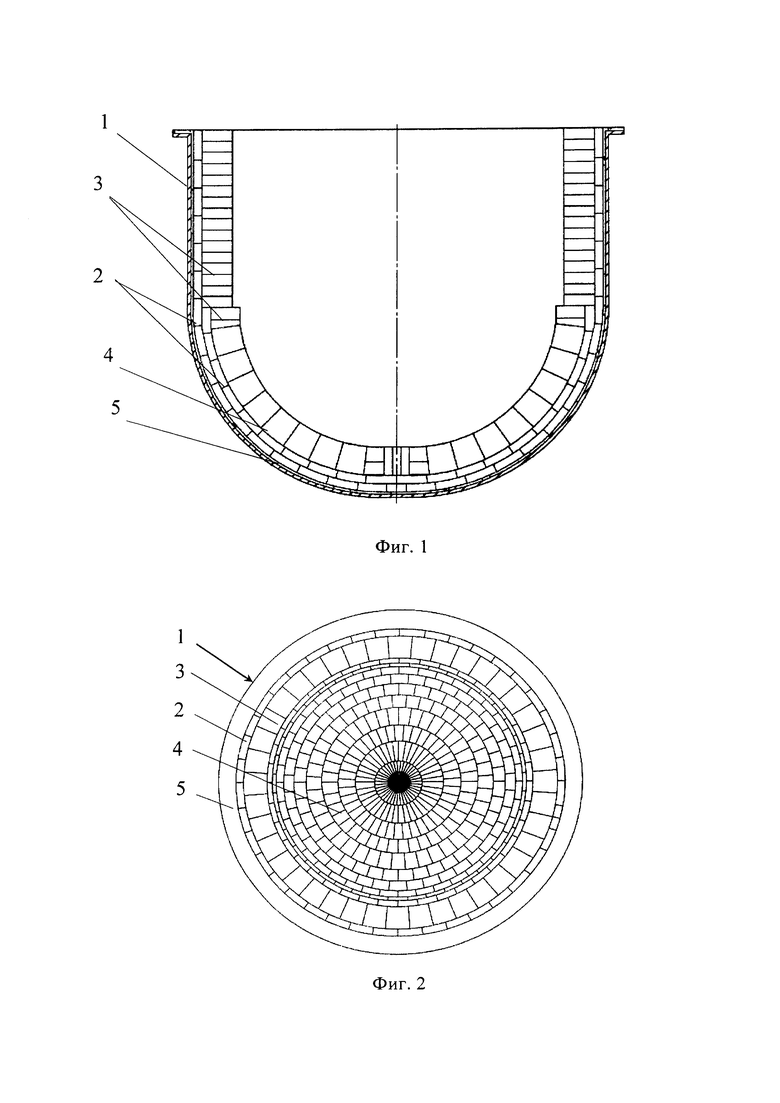

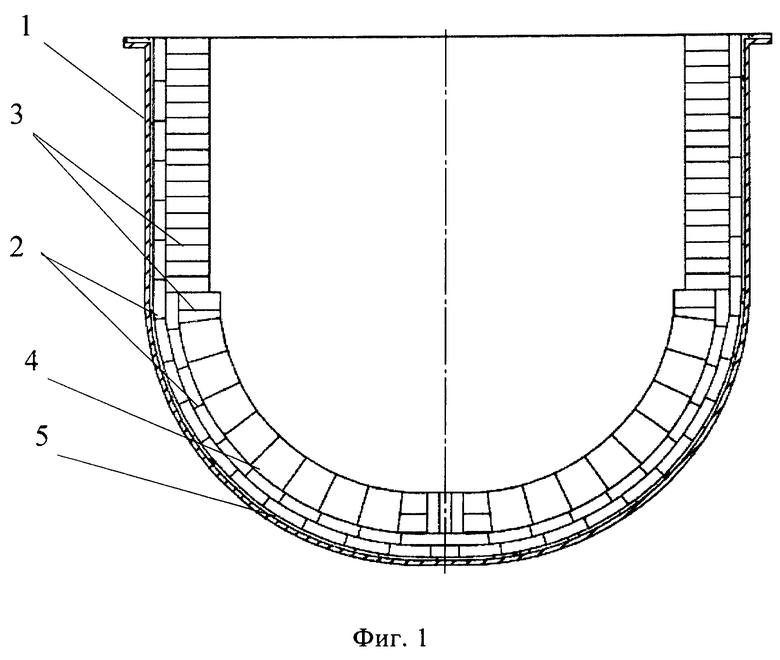

На фиг. 1 - чугуновозный ковш, в разрезе; на фиг. 2 - чугуновозный ковш, вид сверху.

Чугуновозный ковш содержит (фиг. 1-2) стальной кожух 1, арматурный 2 и рабочий 3 слои футеровки 4.

В верхней части ковша выполнено на один арматурный слой 2 футеровки 4 меньше, чем в нижней части футеровки 4 ковша, что позволяет увеличить полезный объем ковша. Рабочий слой 3 футеровки 4 в верхней части ковша расположен по крайней мере на двух слоях футеровки нижней части ковша, чем обеспечивается надежность соединения верхней и нижней частей футеровки 4 ковша, так как у верхнего рабочего слоя 3 есть двойная опора, а слои в нижней части ковша оказываются связанными верхним слоем 3.

Слоев в нижней части футеровки 4 связанных рабочим слоем 3 в верхней части футеровки 4 может быть более двух, все будет зависеть от расположение элементов (кирпичей, блоков) футеровки 4 конкретного ковша, например, может быть реализовано три узких последовательно уложенных друг на друга рабочих слоя 3 в нижней части футеровки 4, в таком случае рабочий слой 3 в верхней части футеровки 4 будет опираться и связывать три рабочих слоя 3; или же в нижней части будет один рабочий 3 и один арматурный 2 слои футеровки 4 или два рабочих слоя 3, связанные верхним рабочим слоем 3 футеровки 4. Исходя из этого следует, что рабочий слой 3 в верхней части футеровки 4 должен опираться, образуя связь, хотя бы на два слоя футеровки 4, например, на рабочий 3 и арматурный 2 в нижней части футеровки 4 ковша, а остальное будет аналогичным решением, варьирующимся только лишь на различных исполнения отдельного ковша и не приводящему к другому результату.

Футеровка 4 может содержать 1-3 рабочих слоев 3 и 1-3 арматурных слоев 2, на ровне с этим рабочий слой 3 футеровки может содержать один и более ярусов. При этом верхние ряды кирпичей рабочего слоя 3 футеровки 4 в нижней части ковша могут быть оставлены в исходной конфигурации, соответствующей остальным рядам рабочего слоя 3 футеровки 4 в нижней части ковша или верхние ряды кирпичей рабочего слоя 3 футеровки 4 в нижней части ковша могут быть отсечены для создания более плавного перехода между верхней и нижней частями футеровки 4. Исходная конфигурация - более проста при производстве ковша, а отсеченная более сложная.

Между арматурным слоем 2 футеровки и кожухом 1 нанесен дополнительный огнеупорный слой 5 толщиной h находящийся в диапазоне, 15-25 мм для повышения огнеупорных свойств ковша и обеспечения надежности ковша. Это сделано, потому что толщиной менее 15 мм огнеупорного слой 5 не достигается достаточная толщина стенок и способность выдерживать расплавленный металл при транспортировании, что может привести к разрушению стенок ковша, а выполнять огнеупорный слой 5 более 25 мм не имеет смысла, так как это снизит полезный объем ковша, а в дополнительных огнеупорных свойствах нет необходимости.

В верхней части ковша выполнено на один арматурный слой 2 меньше, чем в нижней части ковша на высоту, составляющую 55-60% от высоты ковша, а высота ковша, на которой выполнено на один арматурный слой 2 больше составляет 40-45% от высоты ковша, которая также включает высоту укороченного рабочего слоя 3 футеровки 4 в нижней части ковша, то есть отношение верхней части ковша, где выполнено на один арматурный слой меньше к нижней части ковша, где выполнено на один арматурный слой больше находилось в диапазоне 1,2-1,5.

Выполнение ковша, в котором отношение верхней части ковша, где выполнено на один арматурный слой меньше к нижней части ковша, где выполнено на один арматурный слой больше, более 1,5 приводит к потере полезного объема, а менее 1,2 не обеспечивает надежность стенок ковша, а также заложенный срок службы ковша. Таким образом, для увеличении объема без потери прочно необходимо, чтобы отношение верхней части ковша, где выполнено на один арматурный слой меньше к нижней части ковша, где выполнено на один арматурный слой больше находилось в диапазоне 1,2-1,5.

При этом по мимо соотношения слоев по высоте важно, чтобы диаметр рабочего пространства в верхней части ковша, по крайней мере на 130 мм был больше среднего диаметра в нижней части ковша, а отношение толщины футеровки 4 в нижней части ковша, к толщине футеровки 4 в верхней части ковша, составляет 1,1-1,3.

Под средним диаметром в нижней части ковша в настоящей заявки понимается сумма всех диаметров, расположенных от нижней точки дна рабочей области ковша, расположенной на верхней точки рабочего слоя в донной части ковша, до верхней точки, где на один арматурный слой 2 больше, деленная на количество диаметров, находящихся на указанной высоте.

Располагая элементы ковша при его конструировании иным образом с диаметром в верхней части ковша менее 130 мм не позволит обеспечить заметное в процессе производства увеличение полезного объема ковша, также как и выполнение отношение толщины футеровки 4 в нижней части ковша к толщине футеровки 4 в верхней части ковша менее 1,1, а выполнение указанного отношения более 1,3 отрицательно скажется на надежностных характеристиках ковша и может привести к его выходу из строя.

При этом с учетом выполнения заявленных соотношений рекомендована к выполнению толщина футеровки в нижней части ковша, которая составляет 350-450 мм. Выход при изготовлении за рекомендованный диапазон может привести к нарушению рабочей конфигурации (потеря либо объема, либо надежности) готового изделия - ковша.

Дополнительно при производстве могут быть полезными следующие сведения. Арматурный 2 и рабочий 3 слои футеровки 4 могут быть выполнены из разного материала или же могут быть выполнены из одинакового материала. Арматурный слой 2 и/или рабочий слой 3 футеровки 4 могут выполняться, например, из шамотного кирпича или из супер микропористых блоков. Пространство между кирпичами слоев футеровки 4 может быть заполнено связующим мертелем с выполнением зазора между кирпичами соседних слоев менее 0,2-1 мм или же огнеупорной глиной. Кирпич футеровки может быть выполнен формой приближенной к конусообразной, к трапециевидной, к сферической, к усеченной пирамиде, усеченной с одной стороны тороидальной поверхностью.

При восстановительных ремонтных работах, когда внутренняя поверхность футеровки подверглась частичному износу, на нее может быть нанесен дополнительный слой огнеупорной массы для продления срока службы ковша. В качестве материала для огнеупорной массы может быть применен, например, торкретбетон.

Приведенные диапазоны и соотношения параметров были установлены опытным путем при проведение испытаний, они показали, что изготовленный ковш позволяет загружать на 10-15% расплавленного металла (чугуна) больше. Следует отметить, что для специалиста в данной области техники может быть произведено несколько вариаций и модификаций, включающих различные сочетания заявленных параметров, не отходя от изобретательской концепции, которая подпадает под объем настоящего изобретения. Поэтому объем охраны настоящего патента подлежит прилагаемой формуле изобретения.

Примеры реализации

Первый вариант реализации. Чугуновозный ковш содержит стальной кожух, арматурный и рабочий слои футеровки, рабочий слой футеровки в верхней части ковша расположен по крайней мере на двух слоях футеровки нижней части ковша. Между арматурным слоем футеровки и кожухом нанесен дополнительный огнеупорный слой 5 толщиной h=20 мм, в верхней части ковша выполнено на один арматурный слой меньше, чем в нижней части ковша на высоту, составляющую 55% от высоты ковша, а высота укороченного рабочего слоя футеровки в нижней части ковша выполнена 45% от высоты ковша, а их отношение равно 1,2. При этом диаметр рабочего пространства в верхней части ковша, на 130 мм больше среднего диаметра в нижней части ковша. Отношение толщины футеровки в нижней части ковша, к толщине футеровки в верхней части ковша составляет 1,2. Толщина k футеровки в нижней части ковша составляет 380 мм.

Второй вариант реализации

Чугуновозный ковш содержит стальной кожух, арматурный и рабочий слои футеровки, рабочий слой футеровки в верхней части ковша расположен по крайней мере на двух слоях футеровки нижней части ковша. Между арматурным слоем футеровки и кожухом нанесен дополнительный огнеупорный слой 5 толщиной h=25 мм, в верхней части ковша выполнено на один рабочий слой меньше, чем в нижней части ковша на высоту, составляющую 60% от высоты ковша, а высота укороченного рабочего слоя футеровки в нижней части ковша выполнена 40% от высоты ковша, а их отношение равно 1,5. При этом диаметр рабочего пространства в верхней части до укороченного рабочего слоя футеровки на 200 мм больше среднего диаметра в нижней части ковша, окруженного укороченным рабочем слоем футеровки. Отношение толщины футеровки в нижней части ковша к толщине футеровки в верхней части ковша составляет 1,3. Толщина k футеровки в нижней части ковша составляет 420 мм.

Таким образом, различными сочетаниями и соотношением количественных характеристик, подтвержденных опытным путем и описанным в настоящего изобретения удалось добиться оптимального сочетания полезного объема ковша при обеспечение его надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ОКСИДОУГЛЕРОДИСТЫХ ИЗДЕЛИЙ И СООТВЕТСТВУЮЩАЯ УКЛАДКА ИЗДЕЛИЙ ПРИ ФУТЕРОВКЕ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 2020 |

|

RU2758076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОВША, ОГНЕУПОРНАЯ МАССА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И КОВШ ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО МЕТАЛЛА | 1999 |

|

RU2147485C1 |

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| КРЫШКА ДЛЯ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1996 |

|

RU2104121C1 |

| СПОСОБ КЛАДКИ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША И СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 2011 |

|

RU2486989C2 |

| Устройство для сушки футеровки сталеразливочных ковшей | 1985 |

|

SU1260113A1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1998 |

|

RU2148474C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1995 |

|

RU2083324C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1995 |

|

RU2092279C1 |

| Футеровка ковшей емкостью 300 - 400 т для разливки стали | 1989 |

|

SU1747242A1 |

Изобретение относится к области металлургии. Чугуновозный ковш содержит стальной кожух (1), арматурные (2) и рабочие (3) слои футеровки. В верхней части ковша футеровка (4) содержит на один арматурный слой меньше, чем в нижней части чугуновозного ковша, причем рабочий слой футеровки верхней части ковша расположен по крайней мере на двух слоях футеровки нижней части ковша. Между арматурным слоем футеровки и кожухом нанесен дополнительный огнеупорный слой (5), а отношение высоты верхней части ковша, содержащей на один арматурный слой меньше, к нижней части ковша, содержащей, соответственно, на один арматурный слой больше, составляет 1,2-1,5. Диаметр рабочего пространства ковша в его верхней части по крайней мере на 130 мм больше среднего диаметра нижней части ковша, при этом отношение толщины футеровки нижней части ковша к толщине футеровки верхней части ковша составляет 1,1-1,3. Обеспечивается повышение полезного объема чугуновозного ковша при сохранении надежности. 9 з.п. ф-лы, 2 ил., 2 пр.

1. Чугуновозный ковш, содержащий стальной кожух, арматурные и рабочие слои футеровки, при этом в верхней части чугуновозного ковша футеровка содержит на один арматурный слой меньше, чем в нижней части чугуновозного ковша, причем рабочий слой футеровки верхней части чугуновозного ковша расположен по крайней мере на двух слоях футеровки нижней части чугуновозного ковша, отличающийся тем, что между арматурным слоем футеровки и кожухом нанесен дополнительный огнеупорный слой толщиной h, отношение высоты верхней части чугуновозного ковша, содержащей на один арматурный слой меньше, к нижней части чугуновозного ковша, содержащей, соответственно, на один арматурный слой больше, составляет 1,2-1,5, диаметр рабочего пространства чугуновозного ковша в его верхней части по крайней мере на 130 мм больше среднего диаметра нижней части чугуновозного ковша, при этом отношение толщины футеровки нижней части чугуновозного ковша к толщине футеровки верхней части чугуновозного ковша составляет 1,1-1,3.

2. Ковш по п. 1, отличающийся тем, что толщина футеровки в нижней части составляет 350-450 мм.

3. Ковш по п. 1, отличающийся тем, что арматурные и рабочие слои футеровки выполнены из разных материалов.

4. Ковш по п. 1, отличающийся тем, что арматурные и рабочие слои футеровки выполнены из одинакового материала.

5. Ковш по п. 1, отличающийся тем, что футеровка выполнена из кирпичей с заполненным связующим мертелем пространством между кирпичами ее слоев с выполнением зазора между кирпичами соседних слоев менее 0,2-1 мм.

6. Ковш по п. 1, отличающийся тем, что футеровка выполнена из кирпичей с заполненным огнеупорной глиной пространством между кирпичами ее слоев.

7. Ковш по п. 1, отличающийся тем, что все слои футеровки выполнены из шамотного кирпича.

8. Ковш по п. 1, отличающийся тем, что рабочий слой футеровки содержит один и более ярусов.

9. Ковш по п. 1, отличающийся тем, что толщина h дополнительного огнеупорного слоя, расположенного между арматурным слоем футеровки и кожухом, составляет 15-25 мм.

10. Ковш по п. 1, отличающийся тем, что его футеровка выполнена с возможностью восстановления ее внутренней поверхности при частичном износе внутренней поверхности посредством нанесения слоя огнеупорной массы в виде торкрет-бетона.

| CN 201313171 Y, 23.09.2009 | |||

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ НАРУЖНОЙ КОРРОЗИИ ТРУБ В КОЖУХОТРУБНЫХ ТЕПЛООБМЕННИКАХ | 0 |

|

SU196897A1 |

| JP 3037105 B2, 24.04.2000 | |||

| Футеровка ковшей емкостью 300 - 400 т для разливки стали | 1989 |

|

SU1747242A1 |

| Питатель для аппаратов, работающих под давлением | 1949 |

|

SU87651A1 |

Авторы

Даты

2023-09-26—Публикация

2022-08-04—Подача