Изобретение относится к черной металлургии, а именно, к разливке стали. Для разливки стали используют специальные сталеразливочные ковши, имеющие огнеупорную футеровку. Емкость стандартных ковшей для разливки стали, как правило, соответствует емкости сталеплавильного агрегата, из которого сталь выпускается в ковш, и в современных конвертерных цехах находится в пределах 300-400 т. Огнеупорная футеровка может быть выполнена огнеупорным кирпичем или набивной (или наливной) монолитной массой

Изготовление футеровки ковшей емкостью 300-400 т для разливки стали из штучных кирпичных изделий - трудоемкий и сложный процес, требует высококвалифицированного ручного труда и тормозит широкое внедрение механизации и автоматизации футеровочных работ. Более простыми и перспективными являкт.я МО нолитные футеровки ковшей, к основным достоинствам которых относится возможность механизации изготовления футеровки и сокращение или полное исключение расхода штучных козшевых кирпичных изделий, заменяемых неформованными огнеупорными массами, широкое использование относительно недорогих и недифи- цитнух материалов. Сравнительная оценка качества стали, разлитой из ковшей с монолитной набивной и обычной кирпичной футеровкой, показала, что переход на монолитную набивную футеровку не влияет на качество разлитой стали. С экономической точки зрения набивные и наливные монолитные футеровки сталеразливочных ковшей равноценны.

Все большее распространение получает набивная (или наливная) огнеупорная футеровка сталеразливочных ковшей. Как правило, огнеупорная монолитная футеровка состоит из двух слоев огнеупорных материалов: арматурного слоя (прилегающего к металлическому корпусу ковша) и рабочего слоя (наносимого на арматурный слой и не2

VI

N) N Ю

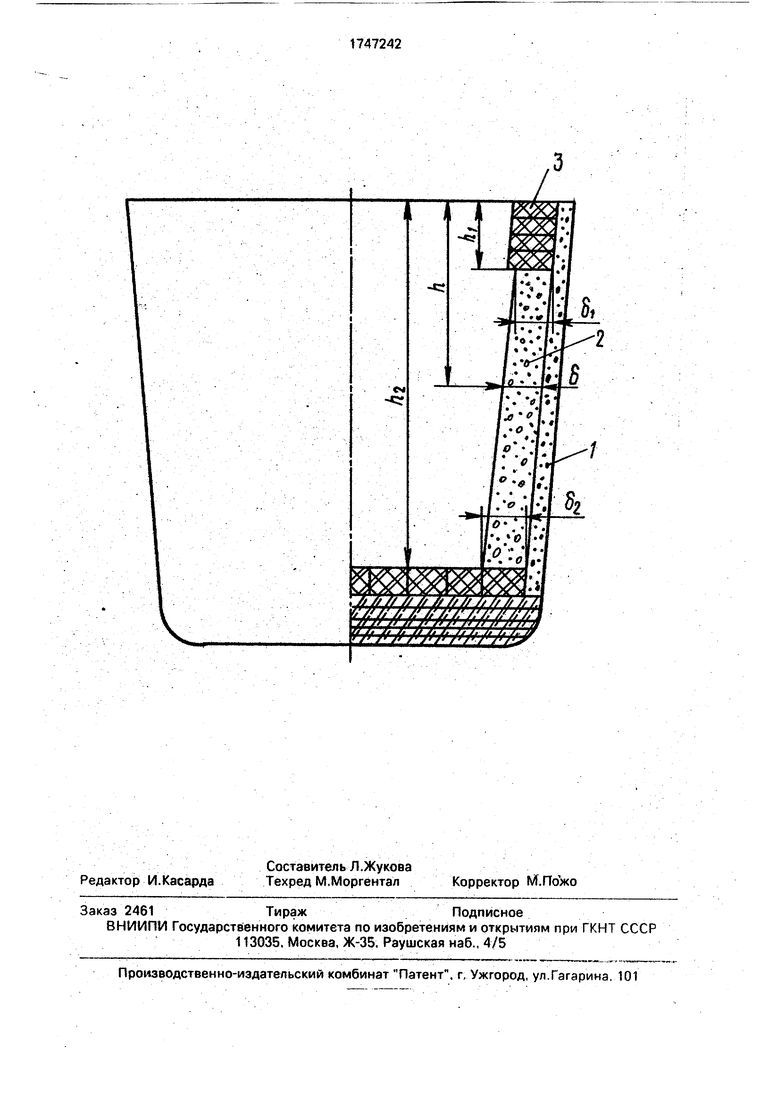

посредственно контактирующего с расплавом, находящимся в ковше при его использовании). Характеристики набивных масс для монолитной футеровки ковшей, применяемых в черной металлургии наиболее часто, приведены в табл. 1.

Арматурный слой у аналогов с набивным рабочим слоем выполнен кирпичным, что увеличивает трудоемкость работ и не позволяет полностью отказаться от практически не поддающихся механизации и автоматизации процессов кирпичной кладки в Футеровке стенок ковша. Толщина рабочего слоя, а также их общая (суммарная)толщина в ковшах с монолитной набивной футеровкой не регламентируется и принимается произвольно в каждом конкретном случае, исходя из проектной емкости сталеразли- вочного ковша и необходимости гарантии исключения аварийных случаев при эксплуатации.

За прототип изобретения принята набивная монолитная футеровка, рабочий слой стенок которой выполнен из кварцевой массы 1 (см. табл. 1), а арматурный слой - кирпичный,

У стенок ковша рабочий набивной слой футеровки-прототипа имеет ступенчатое утолщение в придонной части. В верхней части по высоте стенок ковша слой набивной футеровки имеет одинаковую толщину, а увеличенная толщина придонного слоя набивной футеровки также одинакова.

Недостатками всех монолитных огнеупорных футеровок ковшей емкостью 300- 400 т для разливки стали являются относительно низкая стойкость по сравнению с кирпичной футеровкой; большая толщина рабочего слоя и, следовательно, большая толщина всего слоя футеровки (включая рабочий и арматурный слои), принимаемая с целью гарантируемого исключения возможных аварий при эксплуатации без учета процессов уплотнения при набивке, реакции спекания и фазовых превраще- ний во время сушки и последующей эксплуатации, что приводит к увеличению затрат массы на изготовление футеровки и уменьшает полезный объем ковша; повышенные потери разливаемой стали в виде скрапа, особенно при разливке первой плавки-ковша и использования новой футеровки; использование кирпича для армзтур- ного слоя существенно увеличивает трудоемкость изготовления футеровки и ее стоимость.

Цель изобретения - повышение стойкости набивной футеровки; уменьшение необ- ходимого расхода массы на набивку рабочего слоя футеровки и увеличение полезного объема ковша; уменьшение потерь разливаемой стали в виде скрапа; исключение использования кирпича для араматурно- го слоя стенок ковша; уменьшение

трудоемкости изготовления футеровки и ее стоимости; уменьшение затрат на разливку стали и поэтому уменьшение себестоимости разлитой стали.

Указанная цель достигается путем вып олнения арматурного и рабочего слоя футеровки стенок сталеразливочного ковша емкостью 300-400 т набивным с постоянной одинаковой толщиной по высоте стенки арматурного слоя и изменяющейся толщиной

рабочего слоя по зависимости

(5 Kh + В,

где д - толщина рабочего слоя, мм;

К - коэффициент пропорциональности,

равный 4-18 мм/м;

h - расстояние от верхней кромки ковша, м;

В - толщина арматурного слоя, мм.

Набивной арматурный слой выполнен из песчаных, а набивной рабочий слой - из кварцитовых или глиноземистых масс. Рабочий слой набивной футеровки из высокоглиноземистой массы, содержащей (AlaOa +

ТЮа) в пределах 65-75% и имеющий огнеупорность 1800°С, существенно повышает стойкость футеровки.

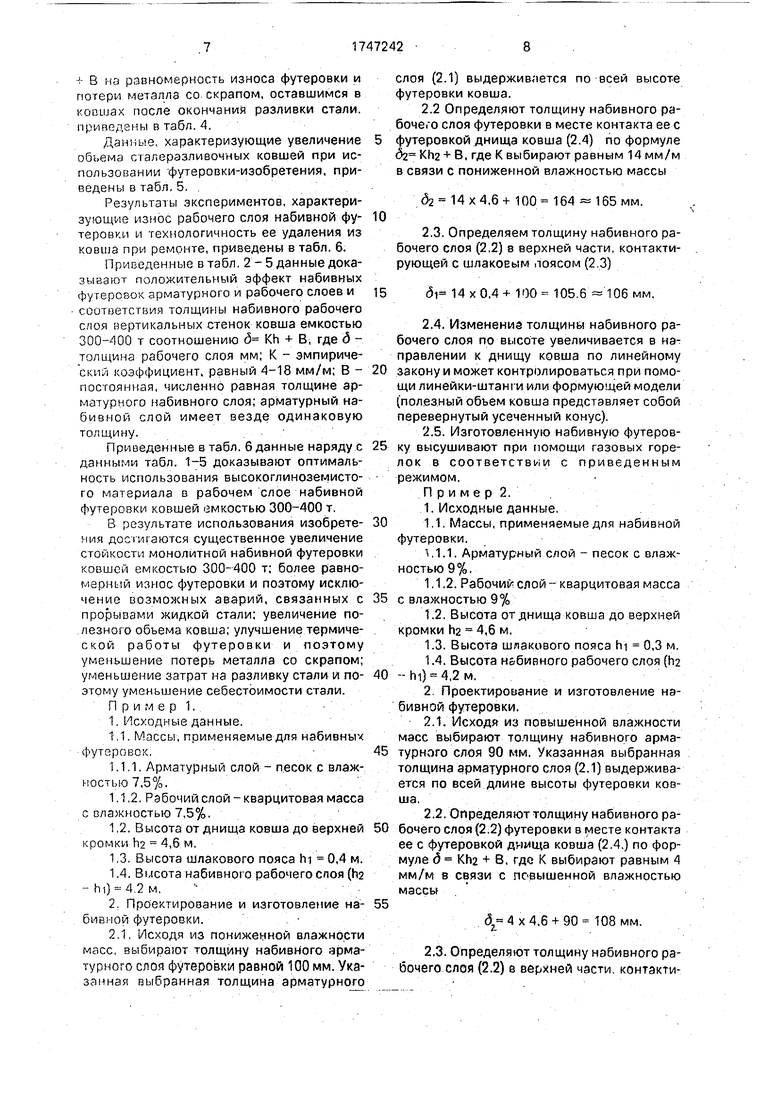

На чертеже приведена новая конструк-1 ция футеровки в соответствии с изобретением,

Арматурный набивной слой 1 по всей высоте футеровки имеет одинаковую толщину В, мм, а толщина набивного рабочего слоя 2 изменяется по приведенной зависимости 5 Kh + В.

В случае, если в ковш сливают жидкий шлак в верхней рабочей части футеровки стенок сталеразливочного ковша имеется кирпичный шлаковый пояс 3, контактирующий с шлаковым расплавом. Высота шлакового пояса 3 у сталеразливочного ковша емкостью 300-400 т находится в пределах 0,3-0,5 м. В случае, если в ковш не сливается значительное количество шлака, шлаковый

пояс отсутствует (hi 0).

Соответствующая изобретению набивная футеровка ковша емкостью 300-400 т для разливки стали может выполняться по применяемой технологии с использованием

типовых механизмов, служащих для этих целей (например, системы Орбита и других аналогичных).

Конечные и промежуточные значения толщины рабочего слоя набивной футеровки 2 легко определяются линейным законом ее изменения по высоте.

Использование изобретения приводит к резкому увеличению стойкости футеровки (в 1,5-3,4 раза); позволяет добиться скачкообразного существенного увеличения равномерности износа рабочего слоя футеровки (пределы отношения максимального износа к минимальному износу рабочего слоя футеровки при окончании ее эксплуатации уменьшаются в 2.3-4,1 раза); скачкообразно уменьшаются потери металла со скрапом (в 2,5-5,8 раза).

Толщина набивного арматурного слоя находится в пределах 90-100 мм. исходя из условий достаточности удаления влаги без разрушения при просушивании, надежной термоизоляции шлакометаллического расплава в ковше при разливке и полноты использования рабочего объема ковша. При толщине арматурного слоя более 100 мм при нагреве во время просушивания и эксплуатации сталеразливочного ковша емкостью 300-400 т происходит вспучивание набивной футеровки и частичное ее разрушение в связи с торможением выхода паров воды. Кроме того, при толщине набивного арматурного слоя футеровки более 100 мм существенно уменьшается полезный рабочий обьем ковша. При толщине арматурного слоя менее 90 мм существенно ухудшается термоизоляция металлического расплава в ковше, что приводит к увеличению потерь металла со скрапом. Уменьшение толщины арматурного слоя также уменьшает надежность работы набивной футеровки.

Физическая сущность коэффициента пропорциональности К в соотношении д Kh + В заключается в зависимости про странственного влияния одновременных гидростатического давления столба металлического расплава и его температур на процессы просушивания, механического уплотнения и спекания рабочего слоя футеровки при эксплуатации ковша. Толщина слоя футеровки, уплотняемого и нагреваемого до температуры выделения и испарения влаги, увеличивается в прямо пропорциональной зависимости от давления металлического расплава в экспериментально найденных оптимальных пределах, равных 4-18 мм/м. При значениях К меньших 4 или больших 18 мм/м процессы уплотнения, просушивания и спекания набивного рабочего слоя футеровки происходят неравномерно, что может приводить к повышенному местному вспучиванию и ускоренному местному разрушению этой футеровки при эксплуатации. При повышенной влажности набиваемой массы значение

коэффициента К выбирают в указанных пределах ближе к меньшему значению К. При использовании относительно сухой набиваемой массы значение коэффициента К выби- рают в указанных пределах ближе к большему значению. Процесс уплотнения и спекания набивной массы рабочего слоя футеровки в результате гидростатического давления столба шлакометаллического рас0 плава распространяется на меньшую толщину при повышении влажности в применяемой массе. Кроме того, увеличение толщины слоя препятствует удалению паров воды, что приводит к механическому

5 разрушению монолитного набивного слоя при его нагреве. Влажность масс, применяемых для набивки футеровки, регламентирована на основании промышленных экспериментов и последующего широкого

0 использования набивных футеровок в промышленности. Влажность применяемых масс колеблется в пределах 7-9% (табл. 1), Изобретение наряду с прототипом было испытано в производственных условиях. Ре5 жим сушки и разогрева новой футеровки ковшей во всех испытаниях был одинаков для прототипа и данного изобретения.

Ковши с набивными футеровками перед использованием в первый раз подвергают0 ся разогреву и сушке таким образом, чтобы набивной слой разрыхлился и не вспучился. Показателем окончания разогрева и сушки служит температура металлического корпуса ковша, которая должна подняться

5 до +70°С. Продолжительность сушки ковша с толщиной набивного слоя 180 мм составляет 10-12 ч по графику, предусматривающему, что в интервале 20-150°С подъем температуры поверхности рабочего слоя на0 бивной футеровки составляет 22-28°С/ч, а при 150°Си выше - 60-70°С/ч. При влажности формовочной массы менее 7% продолжительность сушки набивной футеровки сокращается до 8 ч. Результаты испытаний,

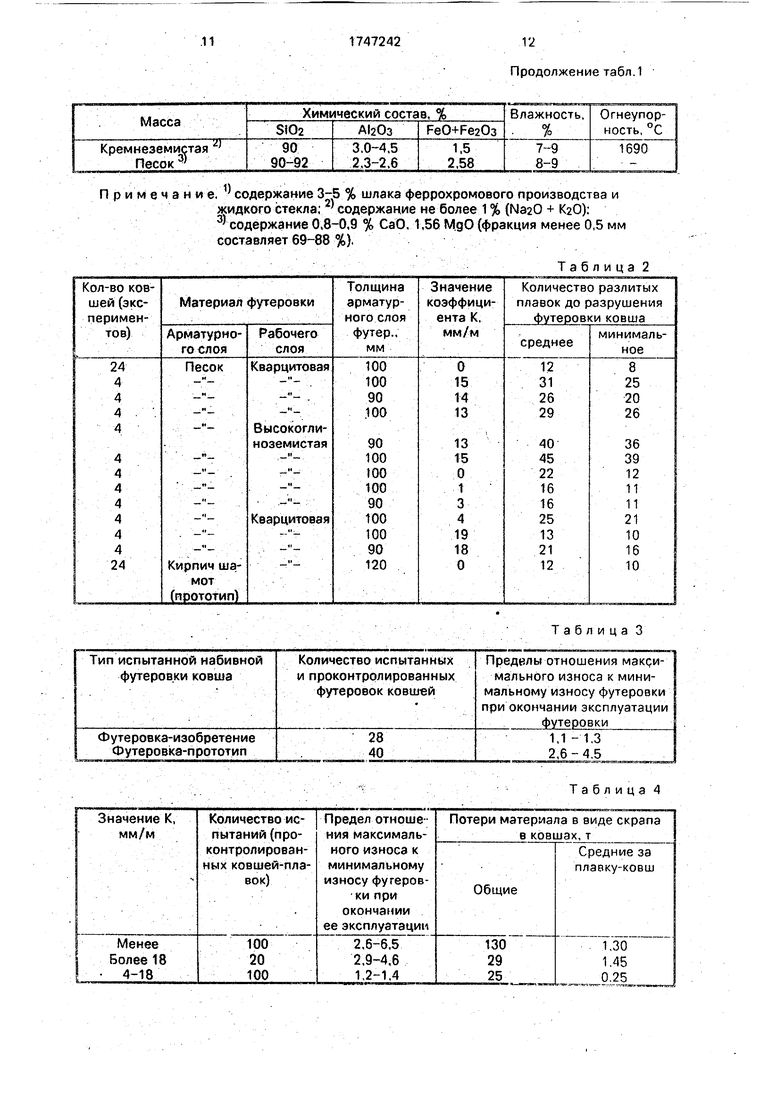

5 характеризующие стойкость футеровок ста- леразливочных ковшей емкостью 300-400 т, приведены в табл. 2.

Испытания показали, что в соответствии с изобретением рабочий слой набивной

0 футеровки, выполненный из высокоглиноземистой массы, содержащей + ТЮа в пределах 65-75% с огнеупорностью 1800°С, существенно увеличивает стойкость футеровки.

5 Данные, характеризующие равномерность износа набивной футеровки-изобретения и футеровки-прототипа сталеразли- вочных ковшей, приведены в табл. 3.

Данные, характеризующие влияние величины коэффициента К соотношения д Kh

J В но равномерность износа футеровки и потери металла со скрапом, оставшимся в ковшах после окончания разливки стали. приведены в табл. 4.

Даж.ые, характеризующие увеличение обьема сталерэзливочных ковшей при использовании футеровки-изобретения, приведены в табл, 5.

Результаты экспериментов, характери- зующие износ рабочего слоя набивной футеровки и технологичность ее удаления из ковша при ремонте, приведены в табл. 6.

Приведенные в табл, 2-5 данные доказывают положительный эффект набивных футеровок арматурного и рабочего слоев и соответствия толщины набивного рабочего слоя вертикальных стенок ковша емкостью 300-400 т соотношению 6 Kh + в, где д - толщина рабочего слоя мм; К - эмпириче- ский коэффициент, равный 4-18 мм/м; В - постоянная, численно равная толщине арматурного набивного слоя; арматурный набивной слой имеет везде одинаковую толщину.

Приведенные в табл. 6 данные наряду с данными табл. 1-5 доказывают оптимальность использования высокоглиноземистого материала в рабочем слое набивной Футеровки ковшей емкостью 300-400 т.

8 результате использования изобретения досинаются существенное увеличение стойкости монолитной набивной футеровки ковшей емкостью 300-400 т; более равно- мерний износ футеровки и поэтому исключение возможных аварий, связанных с прорывами жидкой стали; увеличение полезного объема ковша; улучшение термиче- ской работы футеровки и поэтому уменьшение потерь металла со скрапом; уменьшение затрат на разливку стали и поэтому уменьшение себестоимости стали.

Пример 1.

1. Исходные данные.

11. Массы, применяемые для набивных футеровок.

1.11. Арматурный слой - песок с влажностью 7,5%.

1.1.2. Рабочий слой-кварцитовая масса с влажностью 7,5%.

.,2.Высота от днища ковша до верхней кромки ri2 4,6 м.

1.3.Высота шлакового пояса hi 0,4 м.

1.4.Высота набивно о рабочего слоя (h2 - hi) 42 м.

2Проектирование и изготовление набивной футеровки.

2.1, Исходя из пониженной влажности масс, выбирают толщину набивного арматурного слоя футеровки равной 100 мм. Указанная выбранная толщина арматурного

слоя (2.1) выдерживается по всей высоте футеровки ковша.

2.2 Определяют толщину набивного рабочего слоя футеровки в месте контакта ее с футеровкой днища ковша (2.4) по формуле дг- Kh2 + В, где К выбирают равным 14 мм/м в связи с пониженной влажностью массы

& 14x4,6+ -165 мм.

2.3. Определяем толщину набивного рабочего слоя (2,2) в верхней части, контактирующей с шлаковым поясом (2 3)

5i 14 х 0,4 + 100 105 6 106 мм.

2.4.Изменение толщины набивного рабочего слоя по высоте увеличивается в направлении к днищу ковша по линейному

закону и может контролироваться при помощи линейки-штанги или формующей модели (полезный объем ковша представляет собой перевернутый усеченный конус).

2.5.Изготовленную набивную футеров- ку высушивают при помощи газовых горелок в соответствии с приведенным режимом.

Пример 2. 1. Исходные данные,

1.1, Массы, применяемые для набивной футеровки.

1.1.1.Арматурный слой - песок с влажностью 9%.

1.1.2.Рабочий слой - кварцитовая масса с влажностью 9%

1.2.Высота от днища ковша до верхней кромки ha 4,6 м.

1.3.Высота шлакового пояса hi 0,3 м.

1.4.Высота н&бивного рабочего слоя (h2 ги) 4,2м.

2 Проектирование и изготовление набивной футеровки.

2.1.Исходя из повышенной влажности масс выбирают толщину набивного арматурного слоя 90 мм. Указанная выбранная толщина арматурного слоя (2.1) выдерживается по всей длине высоты футеровки ковша.

2.2.Определяют толщину набивного ра- бочего слоя (2.2) футеровки в месте контакта

ее с футеровкой днища ковша (2.4.) по формуле 5 Kh2 + 8, где К выбирают равным 4 мм/м в связи с повышенной влажностью массы

dj 4 х 4,6 + 90 108 мм.

2.3.Определяют толщину набивного рабочего слоя (2.2) в верхней части контактрующей с шлаковым поясом (2.3), по формуле

д% 4x0,3 + 90 91 мм.

2.4.Изменение толщины набивного рабочего слоя по высоте увеличивается в на- правлении к днищу ковша по линейному закону д Kh + В и может контролироваться при помощи штанги или формующей модели (полезный объем ковша представляет собой перевернутый усеченный конус).

2.5.Изготовленную набивную футеровку высушивают при помощи газовых горелок в соответств м с приведенным режимом.

Примерз.

1.Исходные данные.

1.1.Массы, применяемые для набивки футеровки.

1.1.1.Арматурный слой - песок с влажностью 8%.

1.1.2.Рабочий слой- высокоглиноаеми- стая масса с содержанием (AfaOa + ТЮ2) в пределах 65-75% и влажностью 7%.

1.2.Высота от днища ковша до верхней кромки П2 4,4 м

1.3.Высота шлакового пояса hi 0. В ковш не сливается шлак, и зеркало жидкой стали в ковше покрывается термоизоляционным нейтральным слоем порошкообразных твердых материалов.

1.4.Высота набивного рабочего слоя (h2 -hi) 4,4-0 0,4м.

2.Проектирование и изготовление набивной футеровки.

2.1.Выбирают толщину арматурного слоя (2,1) футеровки равной 95 мм по всей высоте футеровки ковша.

2.2.Определяют толщину рабочего слоя (2.2) футеровки в месте контакта ее с футеровкой днища-ковша (2.4) по формуле д%- Kh + В, где К выбирают равным 18 мм/м

52 18x4,4 + 95 174мм.

2.3.Определяют толщину набивного рабочего слоя (2,2) футеровки в верхней части, находящейся на уровне верхней кромки ковша по формуле

(5, 18x0+ 95 95 мм.

2.4.Изменение толщины набивного слоя по высоте увеличивается в направлении к днищу ковша по линейному закону и может контролироваться при помощи штанги-линейки или формующей модели (полезный объем ковша представляет собой перевернутый усеченный конус).

2.5.Изготовленную набивную футеровку высушивают при помощи газовых горелок в соответствии с приведенным режимом.

Использование изобретения в производстве не требует каких-либо дополнительных затрат, работ и оборудования и может быть рекомендовано для использования на всех предприятиях черной металлургии, имеющих сталерозливочные ковши емкостью 300-400 т, при разливке стали в стале- разливочных пролетах сталеплавильных . цехов.

Формула изобретения

1.Футеровка ковшей емкостью 300-400 т для разливки стали, включающая арматурный слой и рабочий набивной слой, выполненный с переменной по высоте толщиной, отличающаяся тем, что. с целью увеличения полезного объема и уменьшения потерь стали в виде скрапа, арматурный слой выполнен набивным, а толщина б рабочего слоя изменяется по зависимости

д Kh - В. мм,

где К - коэффициент пропорциональности, равный 4-18 мм/м;

h - расстояние от верхней кромки ковша, м;

В - толщина арматурного слоя. мм.

2.Футеровка по п. 1, о т л и ч а ю щ а я- с я тем, что набивной арматурный слой выполнен из песчаных, а набивной рабочий слой - из кварцитовых или глиноземистых

масс

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОВША, ОГНЕУПОРНАЯ МАССА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И КОВШ ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО МЕТАЛЛА | 1999 |

|

RU2147485C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ В ВИДЕ ПЛАВИЛЬНОГО ИЛИ РАЗЛИВОЧНОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2020 |

|

RU2744635C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ АДДИТИВНОЙ ФУТЕРОВКИ | 2020 |

|

RU2755325C1 |

| СПОСОБ ПРЕССОВАНИЯ ОКСИДОУГЛЕРОДИСТЫХ ИЗДЕЛИЙ И СООТВЕТСТВУЮЩАЯ УКЛАДКА ИЗДЕЛИЙ ПРИ ФУТЕРОВКЕ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 2020 |

|

RU2758076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ РАЗЛИВОЧНОГО КОВША | 2013 |

|

RU2558703C2 |

| СПОСОБ КЛАДКИ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША И СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 2011 |

|

RU2486989C2 |

| Способ изготовления и ремонта многослойной футеровки металлургических емкостей | 1978 |

|

SU1372742A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Дифференцированная футеровка сталеплавильного ковша | 1973 |

|

SU518271A1 |

Сущность изобретения: футеровка включает арматурный и рабочий набивные слои, толщина рабочего слоя футеровки изменяется по зависимости 5 Кп + В, где 6 - толщина рабочего слоя; К - коэффициент пропорциональности, равный 4-18 мм/м; h - расстояние от верхней кромки ковша; В - толщина арматурного слоя. Набивной арматурный слой выполнен из песчаных, а набивной рабочий из кварцеглинистых или глиноземистых масс. 1 з.п.ф-лы, 6 табл. 1 ил.

Свойства масс, рекомендуемых для монолитной футеровки ковшей

Примечание. содержание 3-5 % шлака феррохромового производства и жидкого стекла; содержание не более 1 % (Na20 + K20): 3 содержание 0,8-0,9 % СаО, 1,56 МдО (фракция менее 0,5 мм составляет 69-88 %).

Таблица 2

Продолжение табл.1

Таблица 3

Таблица 4

Средний износ футеровки в течение одной плавки-ковша, мм/плавку

Кварцитовая Высокоглиноземистая, содержащая ( + ТЮ2) менее

65%

Высоко линоземис- тая, содержащая ( + ТЮ2) в пределах 65-75% Высокоглиноземистая, содержащая ( + ТЮ2) более 75%

Таблица 5

Таблица 6

Технологичность удаления футер, при ремонте

Легко удаляется

20

Легко удаляется

10

Легко удаляется

10

Удаление затруднено, требует специальных приспособлений

| Власов Н.Н | |||

| и др | |||

| Разливка черных металлов | |||

| Справочник, М.: Металлургия, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

1992-07-15—Публикация

1989-09-22—Подача