Изобретение относится к области черной металлургии, в частности к разливке металлов, ферросплавов и лигатур.

Известен способ изготовления футеровки ковшей для разливки сталей и сплавов методом наливки кремнеземистых увлажненных порошкообразных материалов с последующей сушкой и отжигом.

Известен также способ заливки в ковш шлака для дополнительного футерования и получения гарниссажа.

Недостатками известных способов является быстрое зарастание ковшей шлаками вследствие смачиваемости, трудоемкость чистки футеровки ковшей от шлаковых наростов, просачивание металла через футеровку, приводящее к ее разрушению.

Известен способ изготовления футеровки ковшей, в котором ковш для разливки кремистых ферросплавов и лигатур, получаемых углетермическим процессом, сопровождающийся образованием кремнеземистых, карбидных шлаков футеруют наливкой с помощью шаблона массой, состоящей из измельченного кварцита и присадок-шлака передельного феррохрома и силикатного стекла (3-5 и 5-15%).

После сушки при 150oC в течение 4-6 ч и 8-12-часового обжига при 600-1000oC в ковш вливают расплавленный и насыщенный углеродом ферросплав с содержанием кремния 15-25% (например ферросилиций с Si 15-25%), и выдерживают его в течение 1-2 ч до температуры на 100-300oC ниже исходной.

При снижении температуры расплава происходит выделение из него дисперсного графита, который насыщает оставшиеся поры наливной обоженной футеровки. Процесс заполнения пор графитом происходит полнее и на большую глубину, если обработку ковша ферросплавом проводят 2-5 раз (прототип способа изготовления футеровки и огнеупорной массы авт. свид. N 500894 МКП B 22 D 41/02). Недостатками данного изобретения является недостаточное выделение графита и, как следствие, часть пор остается незаполненной, что приводит к снижению периода эксплуатации обработанных ковшей. Однако для изготовления футеровки требуется применение набора огнеупорных масс различной огнеупорности. Сам по себе такой процесс нанесения футеровки чрезвычайно сложен. Кроме того, способ характеризуется снижением долговечности футеровки за счет применения огнеупорных масс различной энергоемкости и различного коэффициента расширения.

Техническая задача изобретения - повышение надежности и долговечности футеровки.

Технический результат достигается тем, что в способе изготовления футеровки ковша, включающем установку шаблона в ковш, заливку или набивку зазора между шаблоном и футеровкой ковша огнеупорной массы, содержащей измельченный кварцит и присадки шлака и жидкого стекла, удаление шаблона, нагрев, сушку, обжиг и последующую обработку жидким сплавом на основе железа, в котором в качестве присадки шлака в огнеупорной смеси используют шлак феррованадиевого производства, а в качестве жидкого сплава на основе железа - чугун Огнеупорную смесь подают в ковш, нагретый до температуры не более 100oC, и после каждого заполнения 1/4 его высоты, массу обрабатывают вибратором, а нагрев и сушку производят ступенчато: сначала нагревают до температуры 120oC со скоростью 10-15 град/ч и выдерживают при этой температуре в течение 4-5 ч, затем нагревают до температуры не более 520oC со скоростью 20-25 град/ч и выдерживают при этой температуре в течение 4-5 ч, после чего ковш нагревают со скоростью 35-40 град/ч до температуры обжига 780-820oC и обжигают его до прекращения выделения пара из массы, но не менее 4 ч, затем не позднее 5 ч после обжига ковш обрабатывают жидким чугуном путем его налива.

Способ, в котором огнеупорную массу заливают или набивают в зазор между шаблоном и арматурным или теплоизоляционным, или изношенным рабочим слоем футеровки.

Способ, в котором температура арматурного слоя перед обжигом равна 100oC не более.

Способ, в котором в верхней части ковша выкладывают из огнеупорного кирпича шлаковый пояс шириной, определяемой по соотношению L/t = 4-7, где L - ширина шлакового пояса, мм; t - толщина огнеупорного кирпича, мм.

Способ, в котором жидкий чугун наливают в ковш при температуре поверхности футеровки не ниже 600oC.

Футеровку ковша выполняется в три слоя в следующей последовательности от кожуха:

- слой набивной углеродистой массы;

- кирпичная кладка;

- слой монолитной футеровки.

Футеровка ковша из слоя набивной углеродистой массы и кирпичной кладки можно назвать арматурным слоем.

Ковш должен отвечать следующим требованиям:

- верхний слой ковша и футеровки должен быть очищен от скрапа и шлака;

- температура ковша перед заливкой должна быть не боле +100oC;

- допуск соосности ковша, устанавливаемого под наливку, относительно оси вращения раздаточного желоба не более 20 мм.

Требования к сыпучим материалам:

- поступающие в приемные бункеры сыпучие материалы не должны иметь смерзшихся кусков и посторонних примесей;

- кварцит должен соответствовать ГОСТу 23037-78;

- шлак феррованадиевый ТУ 14-11-95-79.

При выполнении наливки ковша машина работает следующим образом: при включении питателей исходные сыпучие материалы, предварительно загруженные в бункера машины, для кварцита емкостью 2 м3, для шлама 0,4 м3, по передающему транспортеру поступают на расположенный на консоли задающий транспортер, а затем в смеситель. Одновременно с поступлением в смеситель сыпучих огнеупорных материалов подается раствор жидкого стекла на емкости 0,4 м3, смеситель на консоли перемещает сыпучие и жидкие компоненты, приготавливают огнеупорную смесь, выдает их на вращающийся вокруг вертикальной оси ковша раздаточный желоб, который равномерно подает жидкодвижущую смесь в зазор между шаблоном и арматурным слоем ковша.

После заполнения зазора до 1/4 высоты ковша включается вибратор, установленный на шаблоне для равномерного заполнения днища ковша без раковин и недоливов. Затем опять заливается смесь. Снова включают вибратор. Далее операцию повторяют.

После окончания заливки футеровки под носок "раздаточного желоба" устанавливается короб объемом 1,5-2,0 м3 для сбрасывания остатков заливной смеси из смесителя и воды для промывки смесителя.

После промывки машины короб убирается в места утилизации мусора.

После "схватывания" монолитной футеровки из ковша удаляют шаблон. Для облегчения удаления шаблона через специальный штуцер на нем подают компрессорный воздух с давлением не менее 0,4 МПа и "подрывают" шаблон. Из ямы удаляют ковш, который переставляют в другую яму для ремонта ковшей.

После удаления шаблона из ковша проводят визуальный осмотр состояния монолитной футеровки ковша. Замеченные трещины, выбоины и другие дефекты монолитной футеровки разделяют на глубину дефекта и заделывают вручную массой такого же состава, что и монолитная футеровка.

Для обеспечения оптимального времени заливки ковша необходимо правильно отрегулировать подачу материалов питателями-дозаторами, при этом подача кварцита должна быть не менее 35-40 м3/ч, подача шлака не более 0,1-0,5 м3/ч

В ковшевую яму устанавливают чугуновозный кошв. Проверяют наличие кварцита в бункерах, необходимого для заливки рабочего слоя футеровки ковша. Осуществляет проверку наличия жидкого стекла соответствующей плотности 1,15 г/м3 в баке станции приготовления раствора.

Проверку положения кулисы и лотков питателей дозаторов, которая должна обеспечить заданную производительность смесителя по огнеупорной массе.

Подготавливают шаблон, покрыв его слоем смазки, состоящей из отработанного масла и графита (1:1).

Сушку свеженалитой футеровки ковша производят по следующей технологии:

- подъем температуры рабочей поверхности футеровки от 0 до 120oC производят со скоростью 15 град/ч в течение 8 ч;

- при достижении температуры рабочей поверхности 120oC выдерживают в течение 4 ч;

- от 120 до 520oC по 20oC/ч

- при достижении температуры 520oC выдерживают в течение 4 ч.

- от 520oC до 800oC - по 35oC в час.

- при температуре 800oC ± 20oC выдерживают до прекращения выделения пара из выпарных отверстий

не менее 4 ч.

Для измерения температуры термопары устанавливают на уровне цапф ковша.

После сушки ковш с монолитной футеровкой необходимо подать под налив чугуна во избежание образования трещин футеровки из-за ее охлаждения.

Результаты эксплуатации монолитной футеровки показали, что в процессе длительности нагрева расплавом чугуна, после наливов, монолитная футеровка спекается почти на всю толщину, приобретая высокую прочность.

Монолитная футеровка сильно разъедается доменными шлаками, поэтому от верха ковша выкладывается 4 ряда огнеупорного кирпича.

Монолитная футеровка к моменту конца эксплуатации пропекается до арматурного слоя и очень легко выламывается для замены, позволяет частично доливать изношенную футеровку, причем новый и старый слои спекаются в монолит.

Образующиеся при эксплуатации ковша трещины и выбоины футеровки заделывают раствором того же состава, используемого при заливке ковша.

Трещины заделывают с обязательной их разделкой на всю глубину.

После ремонта ковш с наливной футеровкой проходит разогрев при температуре не ниже 600oC.

Известен ковш для разливки кремнистых ферросплавов и лигатур, получаемых углетермическим процессом, сопровождающимся образованием кремнеземистых, карбидных шлаков, футеруют его наливкой с помощью шаблона массой, состоящей из измельченного кварцита и присадок - шлака передельного феррохрома и силикатного стекла (3-5 и 5-15%).

(Авт. свид. N 500894-прототип). К недостаткам относится низкая стойкость футеровки ковша.

Технической задачей изобретения является повышение надежности и долговечности работы.

Технический результат достигается тем, что предложена огнеупорная масса, содержащая измельченный кварцит, отвердитель и жидкое стекло, в которой в качестве отвердителя содержится шлак феррованадиевого производства фракции мельче 5 мм при следующем соотношении компонентов, мас.%:

Измельченный кварцит - 75-84

Шлак феррованадиевого производства - 2-8

Жидкое стекло - 14-21

Огнеупорная масса, которая в качестве измельченного кварцита содержит смесь, содержащую следующее соотношение фракций, мас.%:

Фракции крупнее 5 мм - 3-5

Фракции менее 0,5 мм - 45-57

Фракции 0,5-5 мм - Остальное

Огнеупорная масса, которая в качестве жидкого стекла содержит техническое натриевое стекло плотностью 1,15-1,33 г/см3.

Аглодоменной лаборатории ЦЗЛ на исследование были представлены 2 образца феррованадиевого шлака различного состава (отличающиеся визуально по цвету) от двух партий поставок в виде светлого порошка и темного порошка.

Важнейшим технологическим параметром наливных смесей является продолжительность их твердения, определяющая время извлечения шаблона при изготовлении футеровки.

Кинетика твердения в значительной степени зависит от вида применяемого отвердителя, который вводится для обеспечения твердения вяжущего.

Наиболее распространенным отвердителем жидкого стекла является кремнефтористый натрий Na2SiF6 при котором твердение смесей происходит при нормальной температуре.

При сушке обеспечивается механическая прочность смесей.

Используются также добавки, содержащие силикаты кальция: саморассыпающиеся шлаки феррохромового и феррованадиевого, сталеплавильного производств.

Твердение силикатных вяжущих, в частности жидкого стекла, обусловлено способностью силикатных химических связок к полимеризации с образованием в системе жидкое стекло - силикаты кальция разветвленных цепей кремнекислородных анионов, связанных с ионами Ca2+.

Схватывание происходит быстро, но твердение при обычных температурах протекает медленно. После сушки смеси приобретают высокую прочность.

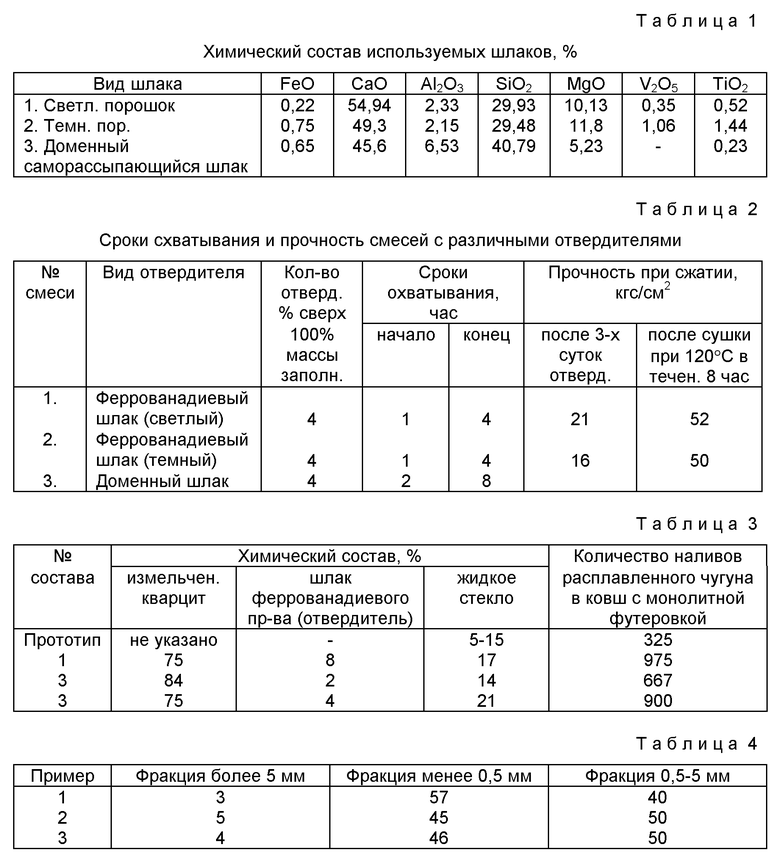

Поэтому целью явилось определение сроков схватывания смеси с кварцитовым заполнителем на жидком стекле с добавкой ферованадиевого шлака в качестве инициатора твердения 2-х составов: светлого порошка (смесь N 1), темного порошка последней поставки (смесь N 2), доменного саморассыпающегося шлака, отобранного с шлакового отвала. Химический состав шлаков приведен в табл. 1.

В темном порошке феррованадиевого шлака повышено содержание FeO, TiO2V2O5 и понижено содержание CaO по сравнению со светлым порошком, но находится в допустимых пределах для шлаков, обычно используемых для смесей. (CaO 47%, MgO 15%, Fe2O3 - 1-2%).

Минеральный состав феррованадиевых шлаков обоих партий представлен в основном двухкальциевым силикатом (70%) - γ и 2CaOSiO2 и CaOSiO2. В доменном шлаке основностью 1,13 содержится около 5% двухкальциевого силиката.

В лабораторных условиях были изготовлены образцы смесей следующих составов (табл. 2).

Вяжущее жидкое техническое натриевое стекло плотностью 1,25 г/см3 в количестве 20% и добавки отвердителей (табл. 2)

Из каждой массы отливали по 3 образца. Сроки схватывания измеряли с помощью прибора Вика. Результаты приведены в табл. 2. Сроки схватывания для смесей с различным феррованадиевым шлаком одинаковы и составляют: начало схватывания через 1 ч после смешивания, конец схватывания через 4 ч, с доменным шлаком в 2 раза дольше.

После 3-х суток твердения смесей в естественных условиях и после сушки при 120oC в течение 8 ч определена прочность на сжатие в строительной лаборатории.

Результаты приведены в табл. 2.

Смесь с феррованадиевым шлаком темного цвета (смесь N 2) имеет несколько ниже прочность после твердения в естественных условиях и практически одинаковую после сушки.

Представленные на исследование феррованадиевые шлаки различного состава, используемые в качестве отвердителей смеси, отличаются по содержанию FeO, CaO, V2O5, но количество этих окислов находится в допустимых пределах для шлаков, обычно используемых для смесей.

Сроки схватывания образцов смесей, приготовленных с использованием шлаков феррованадия 2-х составов одинаковы. Начало схватывания через 1 ч после смешивания, конец схватывания через 4 ч, с доменным саморассыпающимся шлаком с основностью 1,13, сроки схватывания в 2 раза дольше по сравнению с феррованадиевым шлаком.

Прочность на сжатие после естественной сушки у смеси с темным феррованадиевым шлаком 16 кгс/см2, со светлым - 2 кгс/см2. После сушки при 120oC - практически одинаковая. Смесь с доменным шлаком имела низкую прочность после 3-х суток твердения.

Феррованадиевый шлак производства АО "Ванадий" используется в доменном цехе АК "Тулачермет" при изготовлении наливной монолитной футеровки чугуновозных ковшей в качестве отвердителя жидкого стекла.

Верхние и нижние пределы компонентов огнеупорной массы выбраны экспериментальным путем. В табл. 3 указаны составы огнеупорной массы и количество наливов в ковши с монолитной футеровкой.

При этом использовался кварцит в следующих фракциях, мас. %:

Фракция более 5 мм - 3-5

Фракция менее 0,5 мм - 45-57

Фракция 0,5-5 мм - Остальное

Примеры по огнеупорной массе взяты те же в табл. 3 и 4.

Известен ковш для перевозки чугуна, содержащий корпус и футеровку (Б.А. Великин и др. Футеровка сталеразливочных ковшей. М.: Металлургия, 1980 г. с. 5-9, прототип по п. 8)

Ковш представляет собой стальной клепаный или сварной сосуд, выложенный изнутри огнеупорными материалами и снабженный приспособлениями для его транспортирования. В зависимости от емкости ковши отличаются отдельными элементами, что обусловлено требованиями изготовления или условиями эксплуатации. Номинальная емкость сталеразливочных ковшей определена по ГОСТ 7358-63 от 1 до 480 т. Ковши емкостью до 70 т относятся к ковшам малой емкости, 220 т и более - к большегрузным. Основным недостатком ковша является его низкая стойкость.

Техническим результатом является то, что предложен ковш для перевозки чугуна, содержащий корпус и футеровку, в котором футеровка ковша выполнена по вышеуказанному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНЫХ ФУТЕРОВОК КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ ЛИТЕЙНЫХ ДВОРОВ ДОМЕННЫХ ПЕЧЕЙ | 1998 |

|

RU2135428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2146181C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2163641C1 |

| ЧУГУН И СПОСОБ ЕГО ВЫПЛАВКИ В ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2128239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ УДАРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2141885C1 |

| СПОСОБ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2157413C1 |

| ЧУГУН | 1999 |

|

RU2149913C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ДОМЕННОЙ ПЕЧИ | 2000 |

|

RU2163642C1 |

Группа изобретений относится к области черной металлургии, в частности к разливке металлов, ферросплавов, лигатур. Способ изготовления футеровки ковша осуществляют заливкой или набивкой зазора между шаблоном и футеровкой ковша огнеупорной массой. Перед заливкой или набивкой огнеупорной массы ковш нагревают до температуры не более 100°С. После каждого заполнения 1/4 высоты ковша огнеупорную массу обрабатывают вибрацией. Нагрев и сушку футеровки проводят ступенчато при различных температурах, скоростях и времени выдержки. Затем футеровку обрабатывают жидким чугуном. При снижении температуры чугуна происходит выделение из него дисперсного графита, который насыщает поры футеровки. В верхней части ковша вкладывают шлаковый пояс из огнеупорного кирпича. Для футеровки используют огнеупорную массу, содержащую 75-84 мас. % измельченного кварцита, 2-8 мас.% шлака феррованадиевого производства и 14-21 мас.% жидкого стекла. Измельченный кварцит используют в виде смеси фракцией. Ковш для перевозки жидкого металла содержит корпус и футеровку, выполненную по вышеописанному способу. Обеспечивается повышение надежности и долговечности футеровки. 3 с. и 6 з.п. ф-лы, 4 табл.

L/t = 4 - 7,

где L - ширина шлакового пояса, мм;

t - толщина огнеупорного кирпича, мм.

Измельченный кварцит - 75 - 84

Шлак феррованадиевого производства - 2 - 8

Жидкое стекло - 14 - 21

7. Огнеупорная масса по п.6, отличающаяся тем, что измельченный кварцит используют в виде смеси следующих фракций, мас.%:

Фракции более 5 мм - 3 - 5

Фракции менее 0,5 мм - 45 - 57

Фракции 0,5 - 5 мм - Остальное

8. Огнеупорная масса по п.6, отличающаяся тем, что в качестве жидкого стекла содержит техническое натриевое стекло плотностью 1,15 - 1,33 г/см3.

| Способ изготовления футеровки ковшей | 1974 |

|

SU500894A1 |

| SU 1592116 A1, 15.09.1990 | |||

| Футеровка ковша для жидкого металла | 1980 |

|

SU984670A1 |

| RU 2055690 C1, 10.03.1996 | |||

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1988 |

|

SU1540923A1 |

| СКВАЖИННЫЙ ЦИКЛИЧЕСКИЙ ГЕНЕРАТОР ИМПУЛЬСОВ СЖАТИЯ И СПОСОБ УВЕЛИЧЕНИЯ ПРОНИЦАЕМОСТИ ПРОДУКТИВНОГО ПЛАСТА | 2006 |

|

RU2344282C2 |

| ВЕЛИКИН Б.А | |||

| и др | |||

| Футеровка сталеразливочных ковшей | |||

| - М.: Металлургия, 1980, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2000-04-20—Публикация

1999-06-17—Подача