со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛАДКИ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША И СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 2011 |

|

RU2486989C2 |

| Футеровка ковшей емкостью 300 - 400 т для разливки стали | 1989 |

|

SU1747242A1 |

| СПОСОБ ПРЕССОВАНИЯ ОКСИДОУГЛЕРОДИСТЫХ ИЗДЕЛИЙ И СООТВЕТСТВУЮЩАЯ УКЛАДКА ИЗДЕЛИЙ ПРИ ФУТЕРОВКЕ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 2020 |

|

RU2758076C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1996 |

|

RU2095192C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ В ВИДЕ ПЛАВИЛЬНОГО ИЛИ РАЗЛИВОЧНОГО УСТРОЙСТВА С ИСПОЛЬЗОВАНИЕМ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2020 |

|

RU2744635C1 |

| Дифференцированная футеровка сталеплавильного ковша | 1973 |

|

SU518271A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ АДДИТИВНОЙ ФУТЕРОВКИ | 2020 |

|

RU2755325C1 |

| ФУТЕРОВКА ЛИТЕЙНОЙ ЕМКОСТИ | 2011 |

|

RU2490090C2 |

| Миксер для накопления жидкого чугуна | 2023 |

|

RU2810434C1 |

| Миксер для накопления жидкого чугуна | 2023 |

|

RU2810436C1 |

Сущность изобретения: футеровка содержит арматурный и рабочий слои. Рабочий слой ковша выполнен с утолщением в верхней и нижней частях. Высота утолщенного раСочего слоя верхней части составляет 0,1-0,5 высоты ковша, его толщина равна 1,1-2,2 толщины рабочего слоя, а высота утолщенного рабочего слоя нижней части стенки ковша составляет 0,05-0,3 высоты ковша при ее толщине 1,05-1,7. Рабочий слой футеровки стен ковша выполнен из термообработаиного периклазоизвестково- го на смоляной связке огнеупора. Рабочий слой футеровки днища выполнен из перик- лазоуглеродистого или периклазохромито- вого огнеупора, а арматурный слой - монолитным из набивных масс алюмосили- катных или кремнеземистых материалов. 2 з.п. ф-лы, 2 ил , 1 табл.

Изобретение относится к черной металлургии, в частности к футеровке сталеразли- вочных ковшей, и может быть использовано в конвертерном, мартеновском и электросталеплавильном производствах.

Совершенствование способов выплавки стали, тенденции проведения процессов при более высоких температурах, выноса отдельных технологических операций из плавильных агрегатов в ковш (легирование, продувка инертным газом, раскисление, де- сульфурацию, вакуумирование) изменило условия службы сталеразливочного ковша, который практически превратился в реактор для внепечной обработки. Поэтому футеровка подвергается более интенсивному износу, что требует разработки новой ее конструкции. Особо быстро изнашиваются верхняя 1 и нижняя 2 части рабочего слоя футеровки стенок ковша и футеровки днища

3 ковша Низкая стойкость футеровки верхней части стенок ковша (шлакового пояса) определяется тем что основные шлаки при продолжительном контакте с кислыми или алюмосиликатными огнеупорами рабочего слоя 1 верхней части (шлакового пояса) интенсивно разрушают эти огнеупоры. В связи с образованием легкоплавких эвтектик в результате высокотемпературного химического взаимодействия. Низкая стойкость нижней 2 части рабочего слоя футеровки стен, футеровки ковша и футеровки днища ковша связана с механическим разрушением рабочего слоя потоками металлического расплава при наполнении ковша и продувке металла инертным газом.

Использование кремнеземистых и алю- мосиликатных огнеупорных материалов в футеровке сталераз ивочных ковшей уменьшает стойкость этой футеровки. Стойкость

ч|

со о

00

рабочего слоя футеровки, выполненной кремнеземистыми или алюмосиликатными огнеупорами, составляет 8-15 плавок, что не удовлетворяет предъявляемых требований. Повышение стойкости футеровки за счет равномерного увеличения толщины рабочего или арматурного или обеих вместе нерационально, так как ведет к перерасходу огнеупоров и связано с существенным уменьшением полезной емкости сталераз- ливочного ковша.

Известна футеровка сталеразливочных ковшей, выполненная насухо из расширяющихся в процессе службы кирпичей на основе низкоспекающихся полукислых глин, причем нагрев футеровки в этом случае ведут до 1300°С с последующей выдержкой 2 ч.

Основным недостатком этой алюмоси- ликатной футеровки из расширяющихся в процессе службы огнеупоров на основе низкоспекающихся глин является образование фаялита (2FeO -Si02, т. пл. 1150°С) в результате взаимодействия кремнезита огнеупоров с ковшевым высокотемпературным железистым шлаком. Щелочные компоненты алюмосиликатного кирпича оказывают флюсующее действие, вызывая дальнейшее снижение температуры плавления продуктов реакции. Поэтому в условиях продолжительного контакта высокотемпературного шлакометаллического расплава с такой футеровкой стойкость ее мала (6-10 плавок).

Известна футеровка ковша, содержащая арматурный, промежуточный и рабочий слои, при этом промежуточный слой выполнен из необожженного смолосвязанного огнеупорного материала, рабочий слой - из обожженного огнеупорного материала (шамотного кирпича). При этом толщина промежуточного слоя составляет 1,8-9 0 толщины рабочего слоя.

Недостатком этой предложенной футеровки является низкая стойкость рабочего слоя, выполненного из обожженного шамотного кирпича, в результате образования низкоплавких эвтектик при продолжительном контакте высокоосновного железистого шлака и высокотемпературного расплава металла с рабочей поверхностью футеровки. Кроме того, использование необсжжен- ного смолосвязанного огнеупорного материала в промежуточном слое футеровки недопустимо по санитарно-гигиеническим и общеэкологическим соображениям так как в процессе разогрева футеровки и при первых наполнениях ковша жидким шлакометаллическим расплавом происходит интенсивное выделение в атмосферу цеха продуктов возгонки смолы

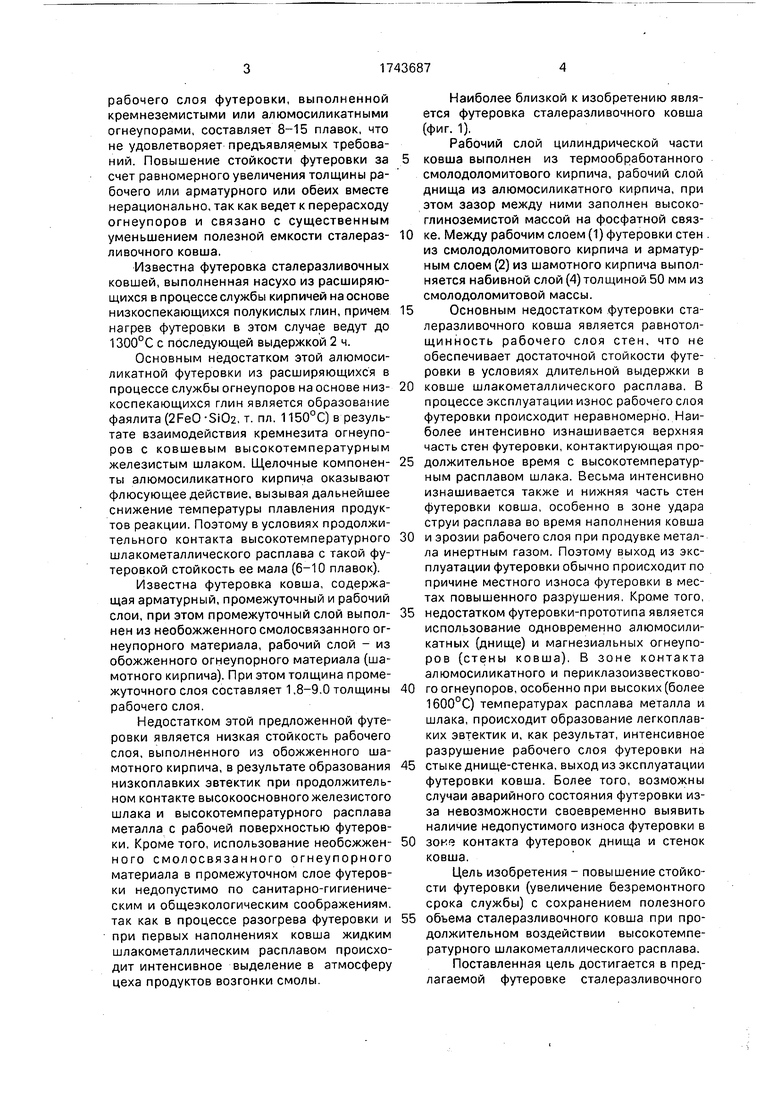

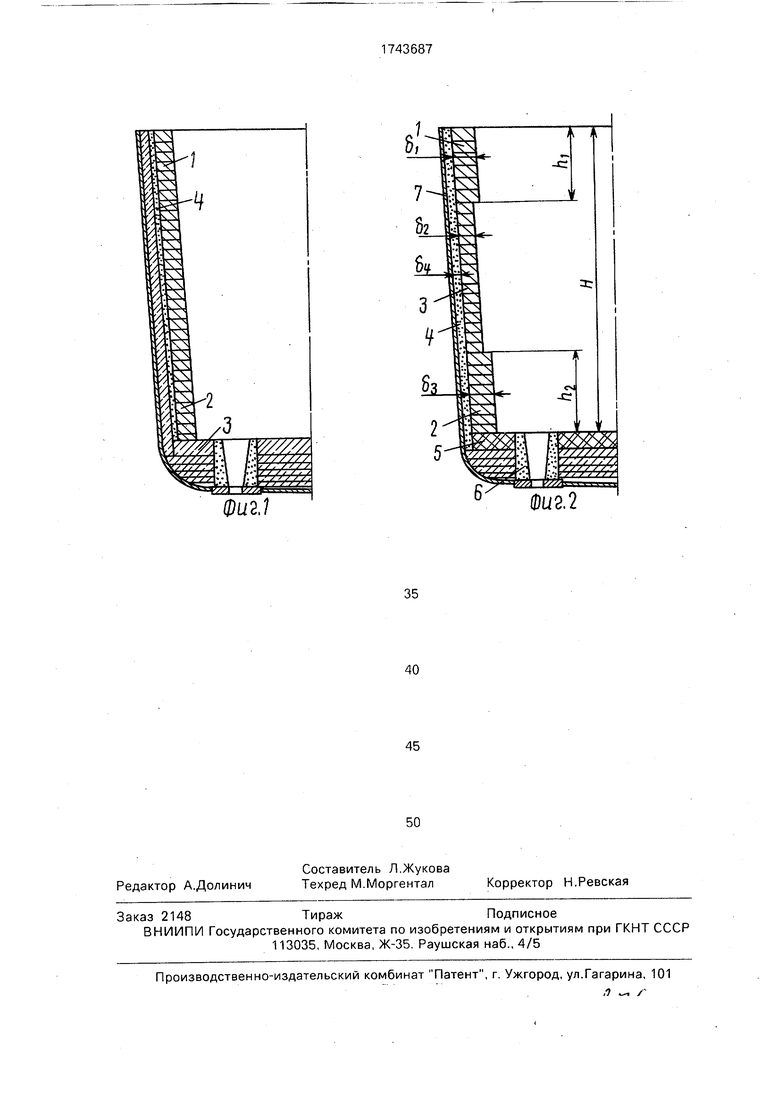

Наиболее близкой к изобретению является футеровка сталеразливочного ковша (фиг. 1).

Рабочий слой цилиндрической части

ковша выполнен из термообработанного смолодоломитового кирпича, рабочий слой днища из алюмосиликатного кирпича, при этом зазор между ними заполнен высокоглиноземистой массой на фосфатной связке. Между рабочим слоем (1) футеровки стен из смолодоломитового кирпича и арматурным слоем (2) из шамотного кирпича выполняется набивной слой (4)толщиной 50 мм из смолодоломитовой массы.

Основным недостатком футеровки сталеразливочного ковша является равнотол- щинность рабочего слоя стен, что не обеспечивает достаточной стойкости футеровки в условиях длительной выдержки в

ковше шлакометаллического расплава. В процессе эксплуатации износ рабочего слоя футеровки происходит неравномерно. Наиболее интенсивно изнашивается верхняя часть стен футеровки, контактирующая продолжительное время с высокотемпературным расплавом шлака. Весьма интенсивно изнашивается также и нижняя часть стен футеровки ковша, особенно в зоне удара струи расплава во время наполнения ковша

и эрозии рабочего слоя при продувке металла инертным газом. Поэтому выход из эксплуатации футеровки обычно происходит по причине местного износа футеровки в местах повышенного разрушения Кроме того,

недостатком футеровки-прототипа является использование одновременно алюмосили- катных (днище) и магнезиальных огнеупоров (стены ковша). В зоне контакта алюмосиликатного и периклазоизвесткового огнеупоров, особенно при высоких (более 1600°С) температурах расплава металла и шлака, происходит образование легкоплавких эвтектик и, как результат, интенсивное разрушение рабочего слоя футеровки на

стыке днище-стенка, выход из эксплуатации футеровки ковша. Более того, возможны случаи аварийного состояния футэровки из- за невозможности своевременно выявить наличие недопустимого износа футеровки в

зоне контакта футеровок днища и стенок ковша.

Цель изобретения - повышение стойкости футеровки (увеличение безремонтного срока службы) с сохранением полезного

объема сталеразливочного ковша при продолжительном воздействии высокотемпературного шлакометаллического расплава. Поставленная цель достигается в предлагаемой футеровке сталеразливочного

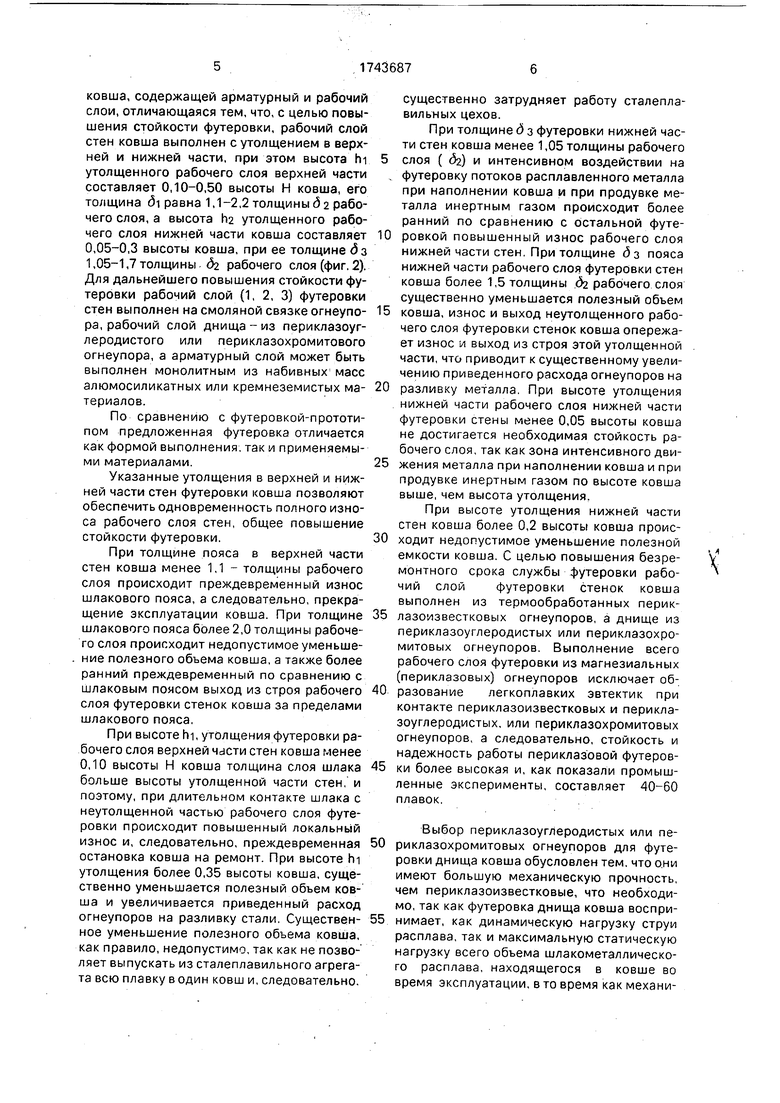

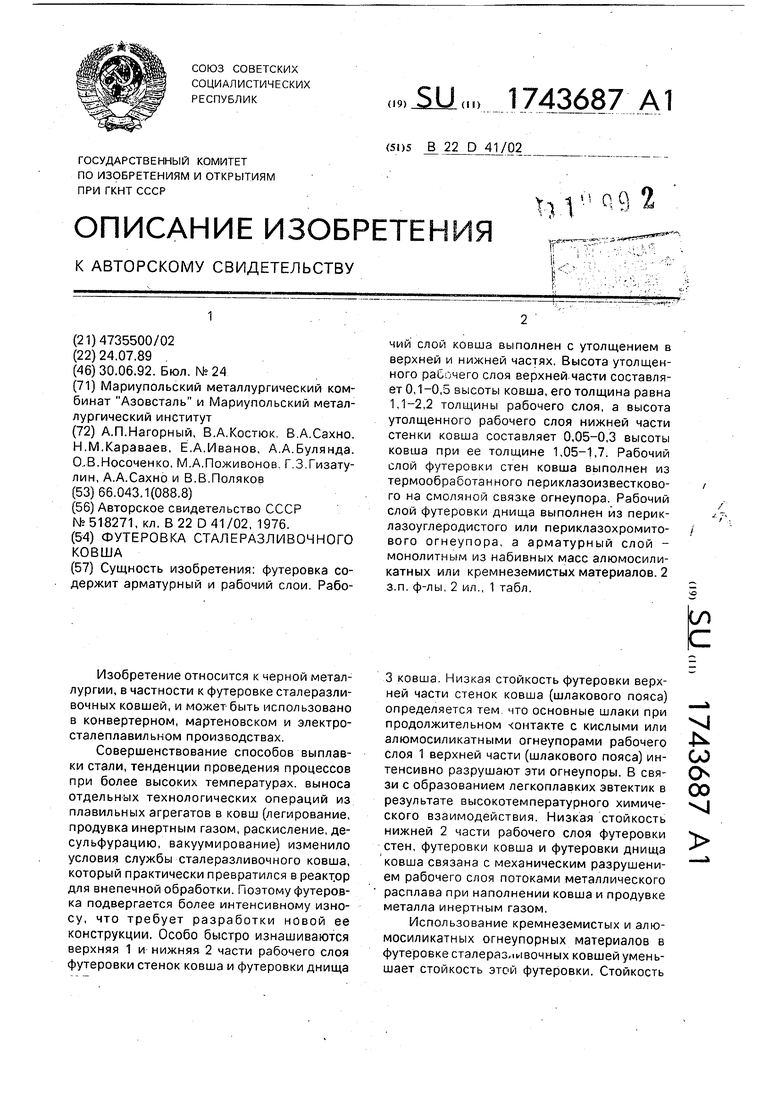

ковша, содержащей арматурный и рабочий слои, отличающаяся тем, что, с целью повышения стойкости футеровки, рабочий слой стен ковша выполнен с утолщением в верхней и нижней части, при этом высота hi утолщенного рабочего слоя верхней части составляет 0,10-0,50 высоты Н ковша, его толщина 5i равна 1,1-2,2 толщины д г рабочего слоя, а высота h2 утолщенного рабочего слоя нижней части ковша составляет 0,05-0,3 высоты ковша, при ее толщине 5з 1,05-1,7 толщины дг рабочего слоя (фиг. 2). Для дальнейшего повышения стойкости футеровки рабочий слой (1, 2, 3) футеровки стен выполнен на смоляной связке огнеупо- ра, рабочий слой днища - из периклазоуг- леродистого или периклазохромитового огнеупора, а арматурный слой может быть выполнен монолитным из набивных масс алюмосиликатных или кремнеземистых ма- териалов.

По сравнению с футеровкой-прототипом предложенная футеровка отличается как формой выполнения, так и применяемыми материалами.

Указанные утолщения в верхней и нижней части стен футеровки ковша позволяют обеспечить одновременность полного износа рабочего слоя стен, общее повышение стойкости футеровки.

При толщине пояса в верхней части стен ковша менее 1,1 - толщины рабочего слоя происходит преждевременный износ шлакового пояса, а следовательно, прекращение эксплуатации ковша. При толщине шлакового пояса более 2,0 толщины рабочего слоя происходит недопустимое уменьшение полезного объема ковша, а также более ранний преждевременный по сравнению с шлаковым поясом выход из строя рабочего слоя футеровки стенок ковша за пределами шлакового пояса.

При высоте hi, утолщения футеровки рабочего слоя верхней ч)сти стен ковша менее 0,10 высоты Н ковша толщина слоя шлака больше высоты утолщенной части стен, и поэтому, при длительном контакте шлака с неутолщенной частью рабочего слоя футеровки происходит повышенный локальный износ и, следовательно, преждевременная остановка ковша на ремонт. При высоте hi утолщения более 0,35 высоты ковша, существенно уменьшается полезный объем ковша и увеличивается приведенный расход огнеупоров на разливку стали. Существен- ное уменьшение полезного объема ковша, как правило, недопустимо, так как не позволяет выпускать из сталеплавильного агрегата всю плавку в один ковш и, следовательно.

существенно затрудняет работу сталеплавильных цехов.

При толщине д з футеровки нижней части стен ковша менее 1,05 толщины рабочего слоя ( 5а) и интенсивном воздействии на футеровку потоков расплавленного металла при наполнении ковша и при продувке металла инертным газом происходит более ранний по сравнению с остальной футеровкой повышенный износ рабочего слоя нижней части стен. При толщине 5з пояса нижней части рабочего слоя футеровки стен ковша более 1,5 толщины &i рабочего слоя существенно уменьшается полезный объем ковша, износ и выход неутолщенного рабочего слоя футеровки стенок ковша опережает износ и выход из строя этой утолщенной части, что приводит к существенному увеличению приведенного расхода огнеупоров на разливку металла. При высоте утолщения нижней части рабочего слоя нижней части футеровки стены менее 0,05 высоты ковша не достигается необходимая стойкость рабочего слоя, так как зона интенсивного движения металла при наполнении ковша и при продувке инертным газом по высоте ковша выше, чем высота утолщения.

При высоте утолщения нижней части стен ковша более 0,2 высоты ковша происходит недопустимое уменьшение полезной емкости ковша. С целью повышения безремонтного срока службы футеровки рабочий слой футеровки стенок ковша выполнен из термообработанных перик- лазоизвестковых огнеупоров, а днище из периклазоуглеродистых или периклазохро- митовых огнеупоров. Выполнение всего рабочего слоя футеровки из магнезиальных (периклазовых) огнеупоров исключает образование легкоплавких эвтектик при контакте периклазоизвестковых и периклазоуглеродистых, или периклазохромитовых огнеупоров, а следовательно, стойкость и надежность работы периклазовой футеровки более высокая и, как показали промышленные эксперименты, составляет 40-60 плавок.

Выбор периклазоуглеродистых или периклазохромитовых огнеупоров для футеровки днища ковша обусловлен тем. что они имеют большую механическую прочность, чем периклазоизвестковые, что необходимо, так как футеровка днища ковша воспринимает, как динамическую нагрузку струи расплава, так и максимальную статическую нагрузку всего объема шлакометаллическо- го расплава, находящегося в ковше во время эксплуатации, в то время как механи

ческая нагрузка на стенки ковша существенно меньше.

Выполнение арматурного слоя футеровки стен монолитным из набивных масс алю- мосиликатных или кремнеземистых материалов, исключает проникновение металла к металлическому корпусу 7 ковша, гарантирует безаварийную работу футеровки, улучшает теплоизоляционные характеристики арматурного слоя, повышает его износостойкость. Кроме того, монолитный арматурный слой позволяет исключать его полное или частичное удаление во время ремонта футеровки. Кирпичный арматурный слой часто полностью удаляется в результате заметалливания при первом ремонте футеровки.

На фиг. 2 представлена предлагаемая футеровка сталеразливочного ковша. В металлическом корпусе (кожухе) размещается набивной арматурный монолитный слой 4 футеровки ковша, выполненный из алюмо- силикатного или кремнеземистого материала, Рабочий слой 1, 2. 3 футеровки стен ковша выполнен из термообработанного периклазоизвесткового огнеупора с утолщением в верхней части и нижней части. Рабочий слой 5 футеровки днища выполнен из периклазоуглеродистого или перикла- зохромитового огнеупора,

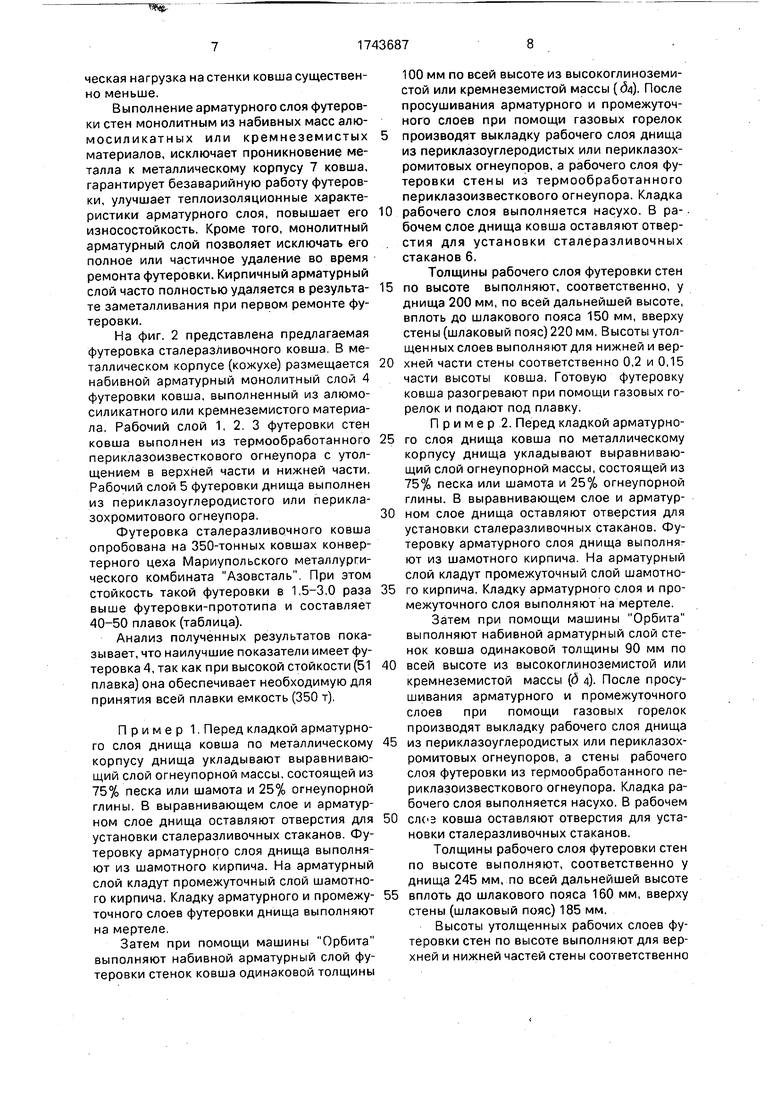

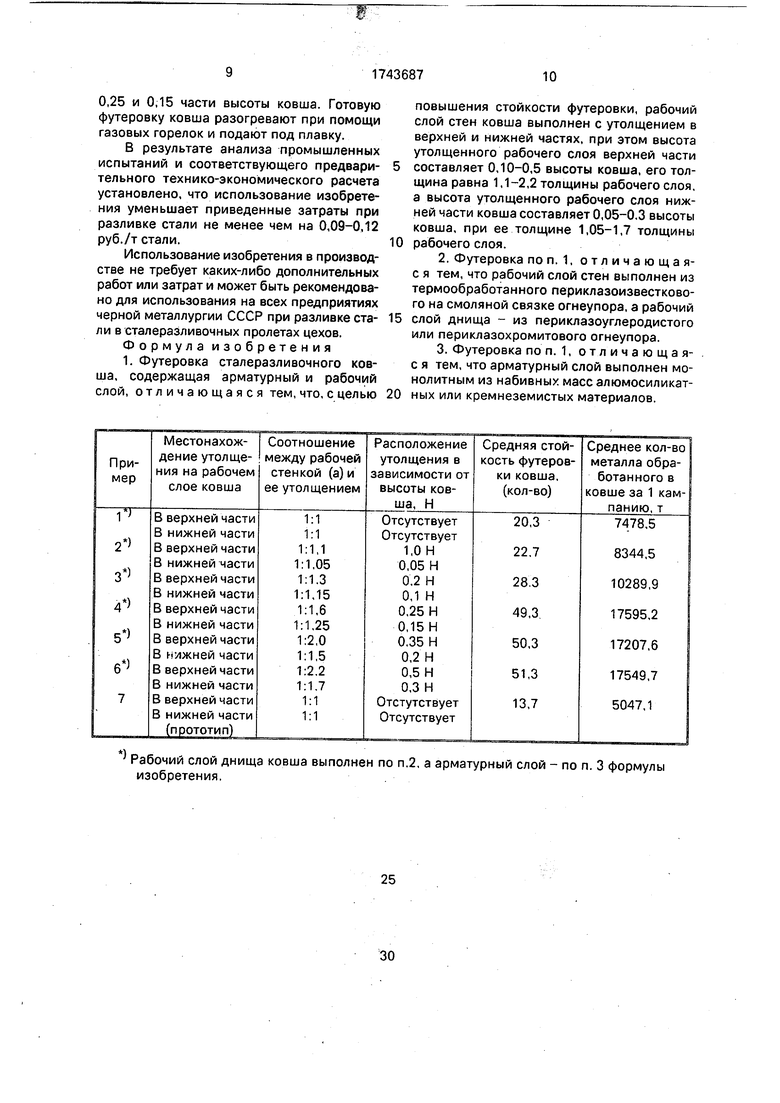

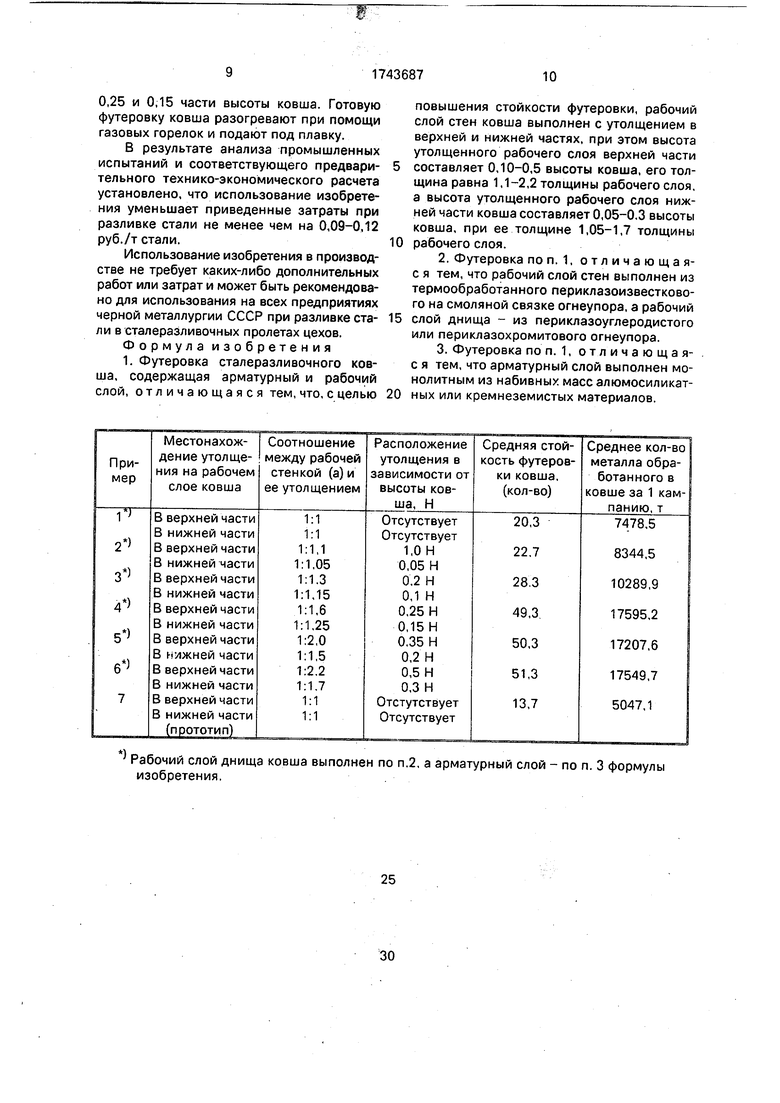

Футеровка сталеразливочного ковша опробована на 350-тонных ковшах конвертерного цеха Мариупольского металлургического комбината Азовсталь При этом стойкость такой футеровки в 1.5-3,0 раза выше футеровки-прототипа и составляет 40-50 плавок (таблица).

Анализ полученных результатов показывает, что наилучшие показатели имеет футеровка 4, так как при высокой стойкости (51 плавка) она обеспечивает необходимую для принятия всей плавки емкость (350 т).

Пример 1. Перед кладкой арматурного слоя днища ковша по металлическому корпусу днища укладывают выравнивающий слой огнеупорной массы, состоящей из 75% песка или шамота и 25% огнеупорной глины. В выравнивающем слое и арматурном слое днища оставляют отверстия для установки сталеразливочных стаканов. Футеровку арматурного слоя днища выполняют из шамотного кирпича. На арматурный слой кладут промежуточный слой шамотного кирпича. Кладку арматурного и промежуточного слоев футеровки днища выполняют на мертеле.

Затем при помощи машины Орбита выполняют набивной арматурный слой футеровки стенок ковша одинаковой толщины

100 мм по всей высоте из высокоглиноземистой или кремнеземистой массы (дз). После просушивания арматурного и промежуточного слоев при помощи газовых горелок

производят выкладку рабочего слоя днища из периклазоуглеродистых или периклазох- ромитовых огнеупоров, а рабочего слоя футеровки стены из термообработанного периклазоизвесткового огнеупора. Кладка

рабочего слоя выполняется насухо. В рабочем слое днища ковша оставляют отверстия для установки сталеразливочных стаканов 6.

Толщины рабочего слоя футеровки стен

по высоте выполняют, соответственно, у днища 200 мм, по всей дальнейшей высоте, вплоть до шлакового пояса 150 мм, вверху стены (шлаковый пояс) 220 мм, Высоты утолщенных слоев выполняют для нижней и верхней части стены соответственно 0,2 и 0,15 части высоты ковша. Готовую футеровку ковша разогревают при помощи газовых горелок и подают под плавку.

Пример 2. Перед кладкой арматурного слоя днища ковша по металлическому корпусу днища укладывают выравнивающий слой огнеупорной массы, состоящей из 75% песка или шамота и 25% огнеупорной глины. В выравнивающем слое и арматурном слое днища оставляют отверстия для установки сталеразливочных стаканов. Футеровку арматурного слоя днища выполняют из шамотного кирпича. На арматурный слой кладут промежуточный слой шамотного кирпича. Кладку арматурного слоя и промежуточного слоя выполняют на мертеле.

Затем при помощи машины Орбита выполняют набивной арматурный слой стенок ковша одинаковой толщины 90 мм по

всей высоте из высокоглиноземистой или кремнеземистой массы (и 4). После просушивания арматурного и промежуточного слоев при помощи газовых горелок производят выкладку рабочего слоя днища

из периклазоуглеродистых или периклазох- ромитовых огнеупоров, а стены рабочего слоя футеровки из гермообработанного периклазоизвесткового огнеупора. Кладка рабочего слоя выполняется насухо. В рабочем

слоэ ковша оставляют отверстия для установки сталеразливочных стаканов.

Толщины рабочего слоя футеровки стен по высоте выполняют, соответственно у днища 245 мм, по всей дальнейшей высоте

вплоть до шлакового пояса 160 мм, вверху стены (шлаковый пояс) 185 мм.

Высоты утолщенных рабочих слоев футеровки стен по высоте выполняют для верхней и нижней частей стены соответственно

0,25 и 0,15 части высоты ковша. Готовую футеровку ковша разогревают при помощи газовых горелок и подают под плавку.

В результате анализа промышленных испытаний и соответствующего предвари- тельного технико-экономического расчета установлено, что использование изобретения уменьшает приведенные затраты при разливке стали не менее чем на 0,09-0,12 руб./т стали.

Использование изобретения в производстве не требует каких-либо дополнительных работ или затрат и может быть рекомендовано для использования на всех предприятиях черной металлургии СССР при разливке ста- ли в сталеразливочных пролетах цехов.

Формула изобретения

Рабочий слой днища ковша выполнен по п.2, а арматурный слой - по п. 3 формулы изобретения.

повышения стойкости футеровки, рабочий слой стен ковша выполнен с утолщением в верхней и нижней частях, при этом высота утолщенного рабочего слоя верхней части составляет 0,10-0,5 высоты ковша, его толщина равна 1,1-2,2 толщины рабочего слоя, а высота утолщенного рабочего слоя нижней части ковша составляет 0,05-0,3 высоты ковша, при ее толщине 1,05-1,7 толщины рабочего слоя.

Шиз.2

| Дифференцированная футеровка сталеплавильного ковша | 1973 |

|

SU518271A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-30—Публикация

1989-07-24—Подача