Изобретение относится к области углеродных волокнистых электропроводящих материалов, которые могут быть использованы в электрохимических процессах, например, в качестве газодиффузионных подложек в топливных элементах.

Наиболее близким к заявляемому способу получения углеродного волокнистого электропроводящего материала является способ получения углерод-фторполимерного композита, который получают по следующей схеме: углеродный нетканый материал пропитывают поливинилиденфторидом в N,N-диметилформамиде, сушат при температуре 70°C в течение 4 часов, прессуют при температуре 220°C и давлении 20 МПа. В качестве углеродного нетканого материала используют термообработанный при температуре до 2250°C вискозный нетканый материал. Полученный углеродный волокнистый электропроводящий материал имеет удельное объемной сопротивление 98 мОм⋅см при степени пропитки 13%. Оптимальная степень пропитки 10-13%. Пористость материала при оптимальной степени пропитки 65-52%). [Лысенко В.А., Сальникова П.Ю., Михалчан А.А. Углерод-фторполимерные композиты: повышение электропроводности / Журнал Химические волокна, 2012 г., №1, С. 41-44].

Получаемый углеродный волокнистый электропроводящий материал обладает, однако, невысокой электропроводностью, не позволяющей использовать его в качестве эффективных газодиффузионных подложек в топливных элементах. Для повышения электропроводности необходимо применять дополнительные стадии обработки, а именно нанесение внешних слоев из дисперсного графита, а применение органического растворителя N,N-диметилформамида для фторполимера наносит вред здоровью и создает экологически опасную обстановку. Кроме того, материал обладает низкой пористостью, что также затрудняет использование его в качестве эффективных газодиффузионных подложек в топливных элементах. Для получения углеродного волокнистого электропроводящего материала используют ограниченный ассортимент исходных материалов, которые предварительно термообрабатывают при температуре 2250°C, а именно только вискозные волокна и только нетканые материалы.

Техническим результатом заявляемого изобретения является повышение технологичности за счет исключения органического растворителя, при одновременном повышении электропроводности, пористости, придания сверхгидрофобности углеродному волокнистому электропроводящему материалу.

Технический результат достигается тем, что в способе получения углеродного волокнистого электропроводящего материала обработку углеродного волокнистого материала, предварительно термообработанного при температуре до 2250°C, с поверхностной плотностью 0,015-0,027 г/см2, удельным объемный электрическим сопротивлением 10,0-25,0 мОм⋅см и толщиной 120-1000 мкм проводят напылением водной суспензии политетрафторэтилена в количестве 0,0003-0,008 г на 1 см2 поверхности материала, а сушку осуществляют при температуре 20-25°C в течение 1-2 часов с последующим прессованием при 300-370°C, прессование осуществляют в течение 1-5 минут, предварительно термообрабатывают при температуре 2250°C полиакрилонитрильное волокно, предварительно термообрабатывают при температуре 2250°C полиоксадиазольное волокно, предварительно термообрабатывают при температуре 2250°C ткань.

Углеродный волокнистый электропроводящий материал, образованный филаментами углеродного волокна, покрытыми нано-микрочастицами фторопласта, объединенными термическим спеканием друг с другом в микропористый поверхностный слой, причем углеродный волокнистый электропроводящий материал имеет удельное объемное электрическое сопротивление 4,0-20,0 мОм⋅см, толщину 100-300 мкм, пористость 80-85%, сверхгидрофобность с углом смачивания 154-176 градусов при содержании политетрафторэтилена 0,0003-0,008 г на 1 см2 поверхности материала.

Известно использование фторполимеров как изолятора проводов, деталей, печатных плат [PROPLAST. Политетрафторэтилен (ПТФЭ, фторопласт-4 // Режим доступа: URL - https://proplast.ru/articles/ptfe/ (дата обращения 29.05.2022)], как гидрофобизирующий агент [Буринский С.В., Лысенко В.А., Сальникова П.Ю. Гидрофобизированные углерод-углеродные прекрусоры для газодиффузионных подложек топливных батарей / Журнал Дизайн. Материалы. Технологии. 2014, №5(35), С. 117-119].

Композиции на основе фторопластов используют для получения конденсаторных и электроизоляционных пленок, антифрикционных, антиадгезионных и антикоррозионных покрытий [Шаргородский A.M., Журкин Ю.М., Богданов В.В. Подготовка и смешение композиций. (Библиотечка рабочего по переработке пластмасс.) Л., «Химия», 1973. - 79 с.].

Известно использование различных волокнистых материалов на основе целлюлозы, полиакрилонитрила, поливинилового спирта для получения углеродных волокнистых материалов [Конкин А.А. Углеродные и другие жаростойкие волокнистые материалы. Москва, Издательство Химия, 1974, 376 с.].

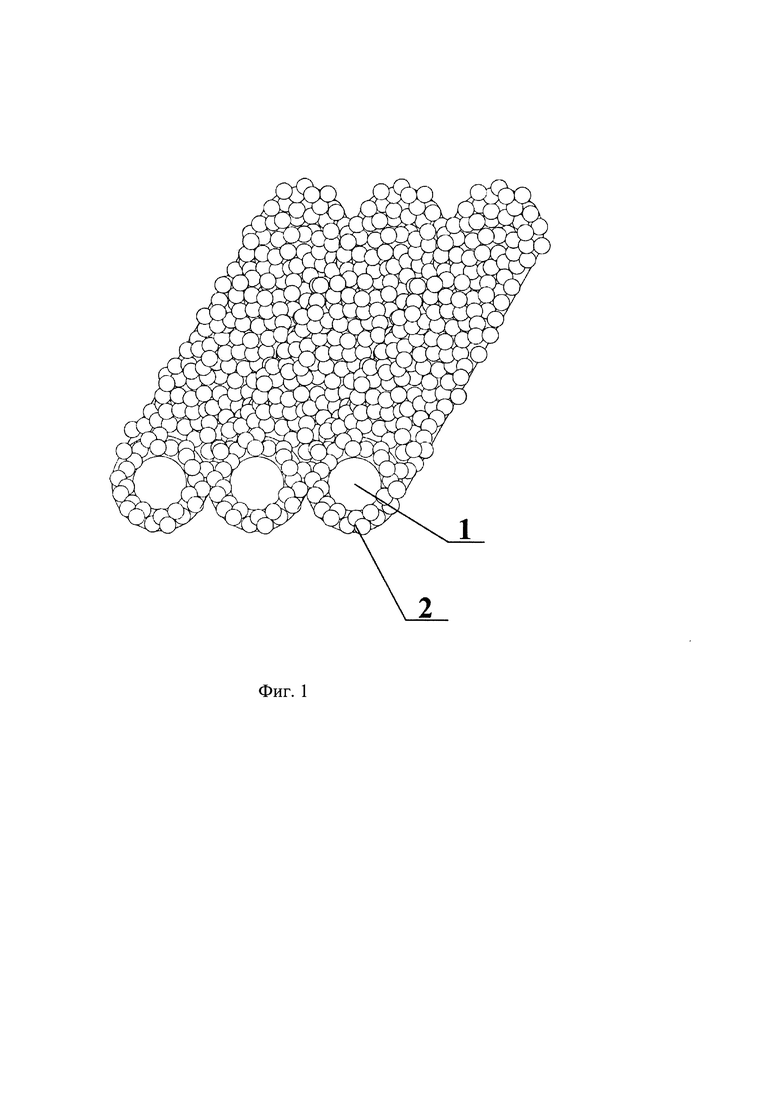

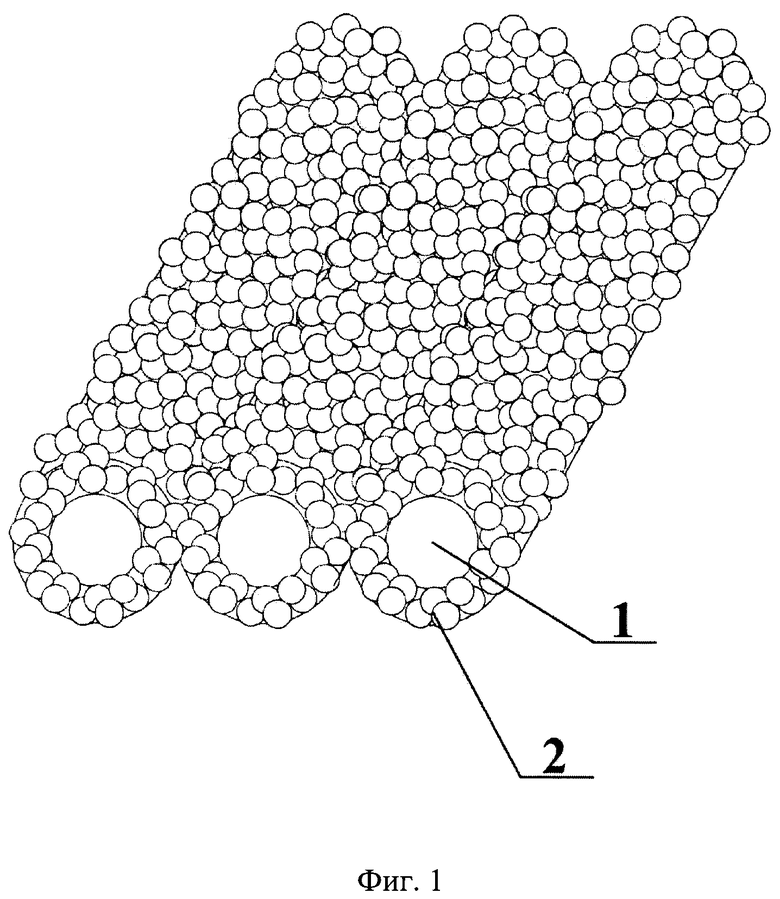

Существенным отличием заявляемого изобретения является совокупность признаков, указанная в п. 1, п. 6 формулы изобретения. А именно, на предварительно термообработанный при температуре 2250°C с поверхностной плотностью 0,015-0,027 г/см2, удельным объемным электрическим сопротивлением 10,0-25,0 мОм⋅см и толщиной 120-1000 мкм углеродный волокнистый материал напыляют водную суспензию политетрафторэтилена в количестве 0,0003-0,008 г на 1 см2 поверхности материала, сушат при температуре 20-25°C в течение 1-2 часов, а затем прессуют при 300-370°C в течение 1-5 минут, это приводит к тому, что филаменты углеродного волокна покрыты нано-микрочастицами фторопласта, объединенными термическим спеканием друг с другом в микропористый поверхностный слой, причем углеродный волокнистый электропроводящий материал имеет удельное объемное электрическое сопротивление 4,0-20,0 мОм⋅см, толщину 100-300 мкм, пористость 80-85% сверхгидрофобность с углом смачивания 154-176 градусов при содержании политетрафторэтилена 0,0003-0,008 г на 1 см2 поверхности материала, а также возможность закрепления катализатора на нано-микрочастицах фторопласта в поверхностном слое филамента углеродного волокнистого материала (фиг. 1, фиг. 2).

На фиг. 1 дана схема структуры углеродного волокна, филаменты которого (фиг. 1, поз. 1) покрыты нано-микрочастицами фторопласта (фиг. 1, поз. 2), объединенными термическим спеканием друг с другом в микропористый поверхностный слой.

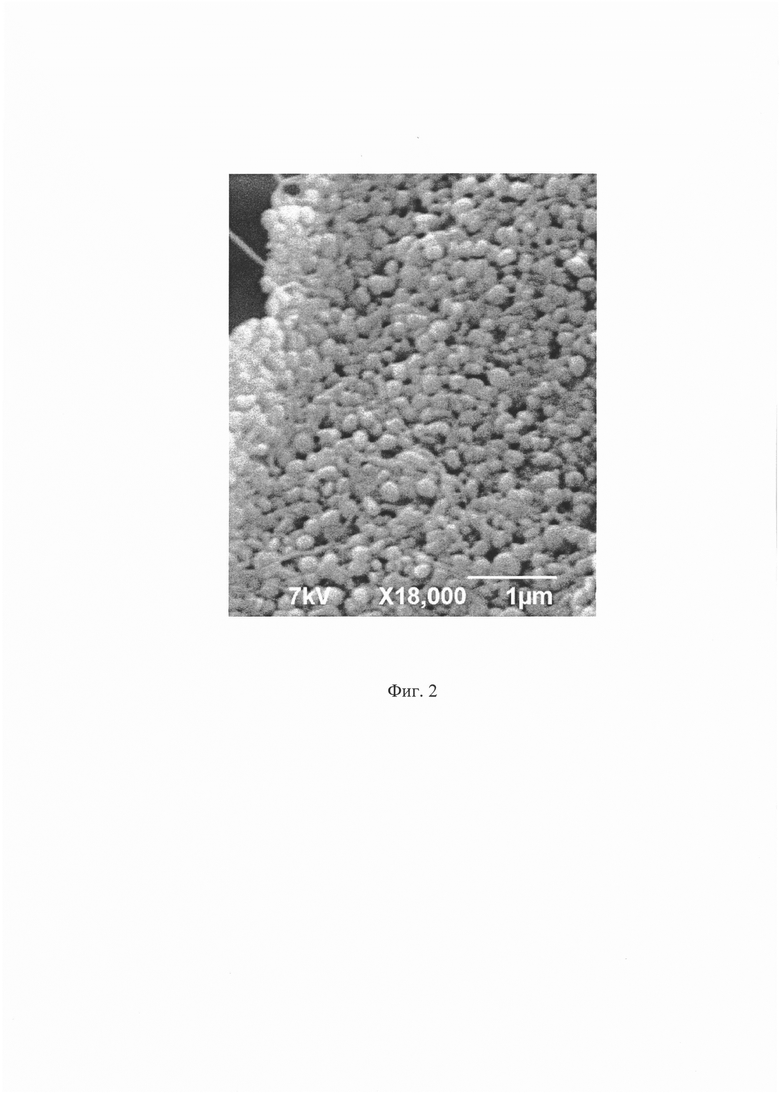

На фиг. 2 представлена фотография поверхности филамента углеродного волокна с электронного микроскопа, на которой показана морфология микропористого поверхностного слоя на филаменте углеродного волокнистого материала, где видны шаровидные нано-микрочастицы фторопласта, объединенные за счет термического спекания друг с другом в микропористый слой. Именно такая структура поверхности филамента углеродного электропроводящего волокнистого материала обеспечивает сверхгидрофобность, как у листа лотоса, позволяющую создать контакт с электропроводящим углеродным волокном. Одновременно, показанная структура поверхности филамента углеродного волокна, обеспечивает закрепление катализатора в микропрористом поверхностном слое филамента углеродного волокнистого материала.

Пример осуществления способа:

На углеродный волокнистый материал, предварительно термообработанный при температуре 2250°C с поверхностной плотностью 0,015-0,027 г/см2, толщиной 120-1000 мкм и с удельным объемным электрическим сопротивлением 10,0-25,0 мОм⋅см нарезанный на пластины размером 30×30 см напыляют с помощью краскопульта электрического марки СПЕЦ БПН-600 водную суспензию политетрафторэтилена в количестве 0,0003-0,008 г на 1 см2 поверхности материала. Затем материал сушат при температуре 20-25°C в течение 1-2 часов. Высушенный материал помещают на обогреваемый пресс, температуру на плитах пресса поддерживают в диапазоне 300-370°C. Процесс прессования проводят в течение 1-5 минут. Готовый материал снимают с пресса и охлаждают.

Углеродный волокнистый электропроводящий материал образован филаментами углеродного волокна, покрытыми нано-микрочастицами фторопласта, объединенными за счет термического спекания друг с другом в микропористый поверхностный слой, и имеет удельное объемное электрическое сопротивление 4,0-20,0 мОм⋅см, толщину 100-300 мкм, пористость 80-85%, сверхгидрофобность с углом смачивания 154-176 градусов, при содержании политетрафторэтилена 0,0003-0,008 г на 1 см2 поверхности материала и способен закреплять катализатор на нано-микрочастицах фторопласта в микропрористом поверхностном слое филамента углеродного волокнистого материала.

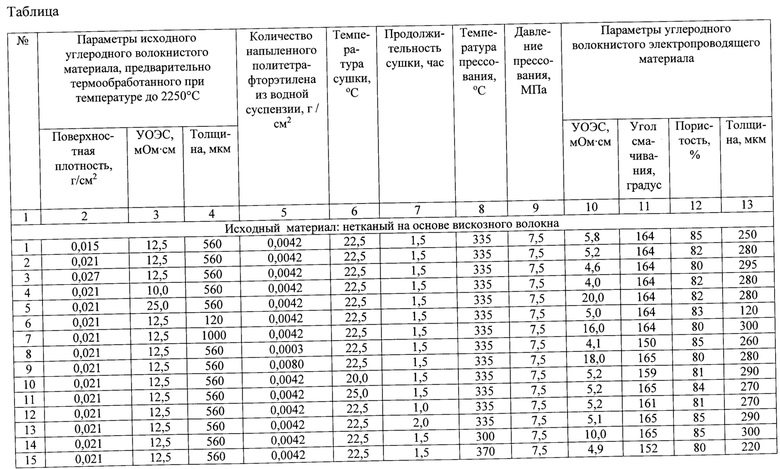

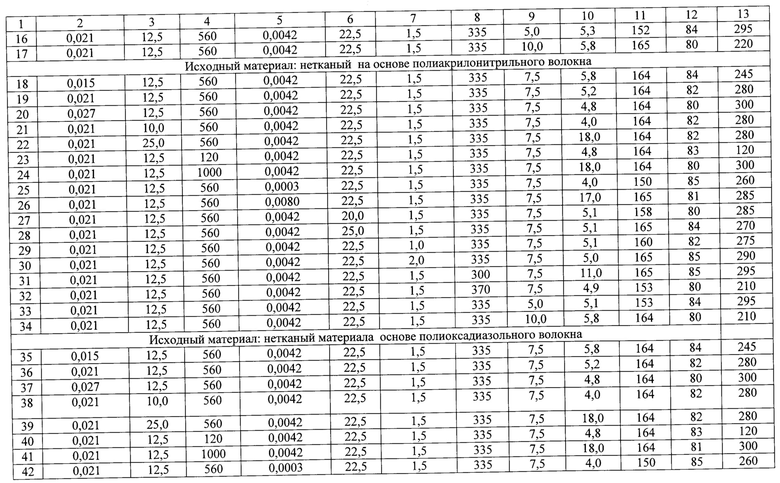

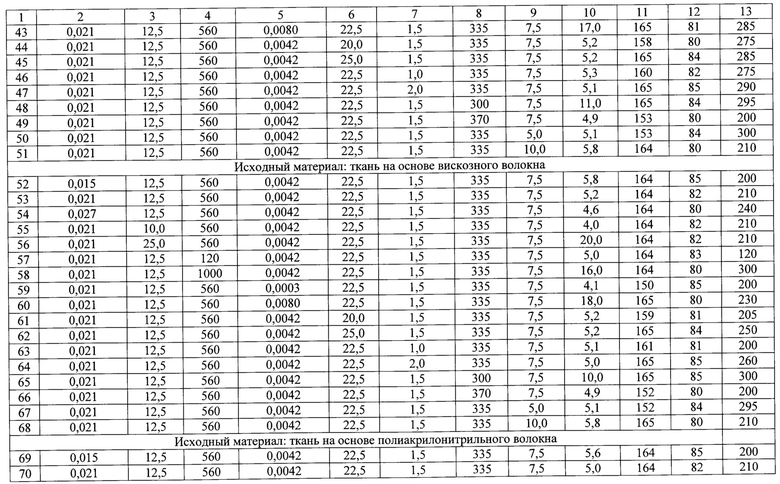

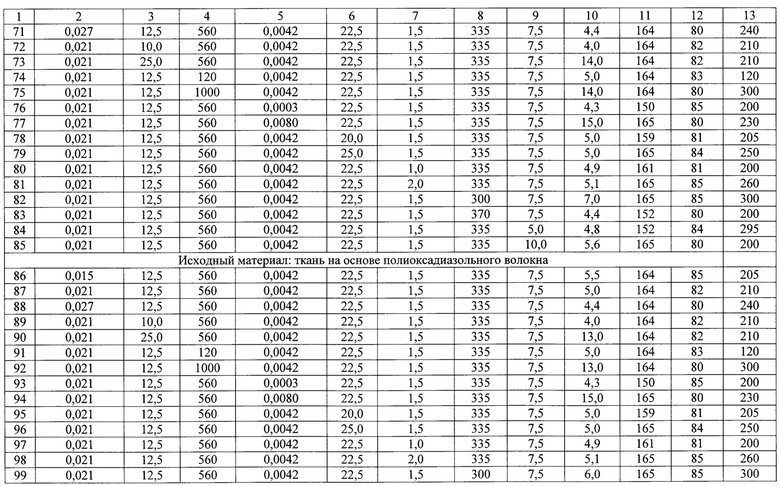

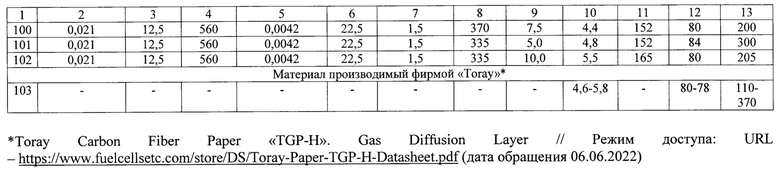

Примеры проведения способа указаны в таблице.

Электропроводность материала характеризовали по величине удельного объемного электрического сопротивления (УОЭС), как величине обратной электропроводности и определяли по ГОСТ 20214-74 [ГОСТ 20214-74. Пластмассы электропроводящие. Метод определения удельного объемного электрического сопротивления при постоянном напряжении = Electrical conductive plastics. Test method for determination of specific volume electrical resistance at d. c. voltages. Введ. 01.01.1976. - M.: Издательство стандартов, 1974, группа Л29].

Пористость материала определяли по ГОСТ 20214-74 [ГОСТ 2409-2014. Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения = Refractories. Method for determination of bulk density, apparent and true porosity, water absorption. Введ. 01.09.2015. - M.: Стандартинформ, 2014].

Поверхностную плотность материала определяли по ГОСТ 29104.1-91 [ГОСТ 29104.1-91. Ткани технические. Методы определения линейных размеров, линейной и поверхностной плотностей = Industrial fabrics. Methods for determination of linear dimensions, linear and surface density. Введ. 01.01.1993. - M.: Издательство стандартов, 1991, группа М09].

Толщину материала определяли по ГОСТ 17035-86 [ГОСТ 17035-86. Пластмассы. Методы определения толщины пленок и листов = Plastics. Methods for measuring thickness of plastic films and sheets. Введ. 01.01.1988. - M.: Издательство стандартов, 1988. Группа Л29].

Краевой угол смачивания определяли по ГОСТ Р 12.4.302-2018 [ГОСТ Р 12.4.302-2018. Средства индивидуальной защиты дерматологические. Методы определения и оценки направленной эффективности дерматологических средств индивидуальной защиты защитного типа. Часть 1. Средства гидрофильного и гидрофобного действия. Введ. 01.07.2019 - М.: Стандартинформ, 2018].

Анализ таблицы

Анализ показателей, определяющих технический результат, дан в сравнении с прототипом, а также с данными фирмы «Toray» - одного из мировых лидеров по производству газодиффузионных подложек для топливных элементов (пример 103).

Предварительно термообрабатывают при температуре 2250°C нетканый материал на основе вискозного волокна (примеры 1-17):

Увеличение поверхностной плотности от 0,015 г/см2 до 0,027 г/см2 (примеры 1-3) исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к уменьшению УОЭС от 5,8 до 4,6 мОм⋅см, угол смачивания практически не зависит от поверхностной плотности исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C и составляет 164 градуса, а толщина увеличивается от 250 до 295 мкм, пористость материала уменьшается от 85 до 80%.

Увеличение УОЭС от 10,0 до 25,0 мОм⋅см (примеры 2, 4, 5) исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к увеличению УОЭС углеродного волокнистого электропроводящего материала от 4,0 до 20,0 мОм⋅см, угол смачивания, пористость и толщина не зависят от УОЭС и составляют 164 градуса, 82%, 280 мкм соответственно.

Увеличение толщины исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, от 120 до 1000 мкм (примеры 2, 6, 7), при прочих средних значениях показателей приводит к уменьшению УОЭС от 16,0 до 5,0 мОм⋅см, пористость при этом уменьшается от 83 до 80%, а толщина углеродного волокнистого электропроводящего материал возрастает от 120 до 300 мкм, угол смачивание не зависит от толщины исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C.

Увеличение количества напыленного политетрафторэтилена от 0,0003 до 0,008 г на 1 см2 поверхности исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C (примеры 2, 8, 9), при прочих средних значениях показателей, приводит к увеличению угла смачивания материала от 150 до 165 градусов, т.е. сверхгидрофобность материала, УОЭС увеличивается от 4,1 до 18,0 мОм⋅см, пористость уменьшается от 85 до 80%, а толщина углеродного волокнистого электропроводящего материал увеличивается от 260 до 280 мкм.

Увеличение температуры сушки углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 20 до 25°C (примеры 2, 10, 11) при прочих средних значениях показателей не приводит к изменению УОЭС углеродного волокнистого электропроводящего материал, которое составляет 5,2 мОм⋅см, возрастает угол смачивания от 159 до 165 градусов, возрастает пористость от 81 до 84%, уменьшается толщина углеродного волокнистого электропроводящего материал от 290 до 270 мкм.

Увеличение продолжительности сушки исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 1 до 2 часов (примеры 2, 12, 13) при прочих средних значениях показателей приводит к незначительному уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,2 до 5,1 мОм⋅см, угол смачивания уменьшается от 165 до 161 градуса, пористость уменьшается от 85 до 81%, толщина уменьшается от 290 до 270 мкм.

Увеличение температуры прессования от 300 до 370°C (примеры 2, 14, 15) исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена и сушки, при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 10,0 до 4,9 мОм⋅см, угол смачивания уменьшается 165 до 152 градусов, пористость уменьшается от 85 до 80%, толщина материала уменьшается от 300 до 220 мкм.

Увеличение давления прессования исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена и сушки от 5 до 10 МПа (примеры 2, 16, 17), при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,8 до 5,3 мОм⋅см, угол смачивания уменьшается от 165 до 152 градуса, пористость уменьшается от 84 до 80%), толщина уменьшается от 295 до 220 мкм.

Предварительно термообрабатывают при температуре 2250°C нетканый материал на основе полиакрилонитрильного волокна (примеры 18-34):

Увеличение поверхностной плотности от 0,015 до 0,027 г/см2 (примеры 18-20) исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к уменьшению УОЭС от 5,8 до 4,8 мОм⋅см, угол смачивания практически не зависит от поверхностной плотности исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C и составляет 164 градуса, а толщина увеличивается от 245 до 300 мкм, пористость материала уменьшается от 84 до 80%.

Увеличение УОЭС от 10,0 до 25,0 мОм⋅см (примеры 19, 21, 22) исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к увеличению УОЭС углеродного волокнистого электропроводящего материала от 4,0 до 18,0 мОм⋅см, угол смачивания, пористость и толщина не зависят от УОЭС и составляют 164 градуса, 82%, 280 мкм соответственно.

Увеличение толщины исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, от 120 до 1000 мкм (примеры 19, 23, 24), при прочих средних значениях показателей приводит к уменьшению УОЭС от 18,0 до 4,8 мОм⋅см, пористость при этом уменьшается от 83 до 80%, а толщина углеродного волокнистого электропроводящего материал возрастает от 120 до 300 мкм, угол смачивание не зависит от толщины исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C и составляет 164 градуса.

Увеличение количества напыленного политетрафторэтилена от 0,0003 до 0,008 г на 1 см2 поверхности исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C (примеры 19, 25, 26), при прочих средних значениях показателей, приводит к увеличению угла смачивания материала от 150 до 165 градусов, т.е. сверхгидрофобность материала, УОЭС увеличивается от 4,0 до 17,0 мОм⋅см, пористость уменьшается от 85 до 81%), а толщина углеродного волокнистого электропроводящего материал увеличивается от 260 до 285 мкм.

Увеличение температуры сушки исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 20 до 25°C (примеры 19, 27, 28) при прочих средних значениях показателей не приводит к изменению УОЭС углеродного волокнистого электропроводящего материал, которое составляет 5,1 мОм⋅см, возрастает угол смачивания от 158 до 165 градусов, возрастает пористость от 80 до 84%, уменьшается толщина углеродного волокнистого электропроводящего материал от 285 до 270 мкм.

Увеличение продолжительности сушки исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 1 до 2 часов (примеры 19, 29, 30) при прочих средних значениях показателей приводит к незначительному уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,2 до 5,0 мОм⋅см, угол смачивания уменьшается от 165 до 160 градуса, пористость уменьшается от 85 до 81%, толщина уменьшается от 290 до 275 мкм.

Увеличение температуры прессования от 300 до 370°C (примеры 19, 31, 32) исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C после напыления политетрафторэтилена и сушки, при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 11,0 до 4,9 мОм⋅см, угол смачивания уменьшается 165 до 153 градусов, пористость уменьшается от 85 до 80%, толщина материала уменьшается от 295 до 210 мкм.

Увеличение давления прессования исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена и сушки от 5 до 10 МПа (примеры 19, 33, 34), при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,8 до 5,1 мОм⋅см, угол смачивания уменьшается от 165 до 153 градуса, пористость уменьшается от 84 до 80%, толщина уменьшается от 295 до 210 мкм.

Предварительно термообрабатывают при температуре 2250°C нетканый материал на основе полиоксадиазольного волокна (примеры 35-51):

Увеличение поверхностной плотности от 0,015 до 0,027 г/см2 (примеры 35-37) исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к уменьшению УОЭС от 5,8 до 4,8 мОм⋅см, угол смачивания практически не зависит от поверхностной плотности исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C и составляет 164 градуса, а толщина увеличивается от 245 до 300 мкм, пористость материала уменьшается от 84 до 80%.

Увеличение УОЭС от 10,0 до 25,0 мОм⋅см (примеры 36, 38, 39) исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к увеличению УОЭС углеродного волокнистого электропроводящего материала от 4,0 до 18,0 мОм⋅см, угол смачивания, пористость и толщина не зависят от УОЭС и составляют 164 градуса, 82%, 280 мкм соответственно.

Увеличение толщины исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, от 120 до 1000 мкм (примеры 35, 40, 41), при прочих средних значениях показателей приводит к уменьшению УОЭС от 18,0 до 4,8 мОм⋅см, пористость при этом уменьшается от 83 до 81%), а толщина углеродного волокнистого электропроводящего материал возрастает от 120 до 300 мкм, угол смачивание не зависит от толщины исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C и составляет 164 градуса.

Увеличение количества напыленного политетрафторэтилена от 0,0003 до 0,008 г на 1 см2 поверхности исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C (примеры 36, 42, 43), при прочих средних значениях показателей, приводит к увеличению угла смачивания материала от 150 до 165 градусов, т.е. сверхгидрофобность материала, УОЭС увеличивается от 4,0 до 17,0 мОм⋅см, пористость уменьшается от 85 до 81%, а толщина углеродного волокнистого электропроводящего материал увеличивается от 260 до 285 мкм.

Увеличение температуры сушки исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 20 до 25°C (примеры 36, 44, 45) при прочих средних значениях показателей не приводит к изменению УОЭС углеродного волокнистого электропроводящего материал, которое составляет 5,2 мОм⋅см, возрастает угол смачивания от 158 до 165 градусов, возрастает пористость от 80 до 84%, уменьшается толщина углеродного волокнистого электропроводящего материал от 285 до 275 мкм.

Увеличение продолжительности сушки исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 1 до 2 часов (примеры 36, 46, 47) при прочих средних значениях показателей приводит к незначительному уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,2 до 5,0 мОм⋅см, угол смачивания уменьшается от 165 до 160 градуса, пористость уменьшается от 85 до 82%, толщина уменьшается от 290 до 275 мкм.

Увеличение температуры прессования от 300 до 370°C (примеры 36, 48, 49) исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена и сушки, при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 11,0 до 4,9 мОм⋅см, угол смачивания уменьшается 165 до 153 градусов, пористость уменьшается от 84 до 80%, толщина материала уменьшается от 295 до 200 мкм.

Увеличение давления прессования исходного углеродного нетканого материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена и сушки от 5 до 10 МПа (примеры 36, 50, 51), при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,8 до 5,1 мОм⋅см, угол смачивания уменьшается от 164 до 153 градуса, пористость уменьшается от 84 до 80%, толщина уменьшается от 300 до 210 мкм.

Предварительно термообрабатывают при температуре 2250°C ткань на основе вискозного волокна (примеры 52-68):

Увеличение поверхностной плотности от 0,015 до 0,027 г/см2 (примеры 52-54) исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к уменьшению УОЭС от 5,8 до 4,6 мОм⋅см, угол смачивания практически не зависит от поверхностной плотности исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C и составляет 164 градуса, а толщина увеличивается от 200 до 240 мкм, пористость материала уменьшается от 85 до 80%.

Увеличение УОЭС от 10,0 до 25,0 мОм⋅см (примеры 53, 55, 56) исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к увеличению УОЭС углеродного волокнистого электропроводящего материала от 4,0 до 20,0 мОм⋅см, угол смачивания, пористость и толщина не зависят от УОЭС и составляют 164 градуса, 82%, 210 мкм соответственно.

Увеличение толщины исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, от 120 до 1000 мкм (примеры 53, 57, 58), при прочих средних значениях показателей приводит к уменьшению УОЭС от 16,0 до 5,2 мОм⋅см, пористость при этом уменьшается от 83 до 80%), а толщина углеродного волокнистого электропроводящего материал возрастает от 120 до 300 мкм, угол смачивание не зависит от толщины исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C и составляет 164 градуса.

Увеличение количества напыленного политетрафторэтилена от 0,0003 до 0,008 г на 1 см2 поверхности исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C (примеры 53, 59, 60), при прочих средних значениях показателей, приводит к увеличению угла смачивания материала от 150 до 165 градусов, т.е. сверхгидрофобность материала, УОЭС увеличивается от 4,1 до 18,0 мОм⋅см, пористость уменьшается от 85 до 80%, а толщина углеродного волокнистого электропроводящего материал увеличивается от 200 до 230 мкм.

Увеличение температуры сушки исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 20 до 25°C (примеры 53, 61, 62) при прочих средних значениях показателей не приводит к изменению УОЭС углеродного волокнистого электропроводящего материал, которое составляет 5,2 мОм⋅см, возрастает угол смачивания от 159 до 165 градусов, возрастает пористость от 81 до 84%о, уменьшается толщина углеродного волокнистого электропроводящего материал от 250 до 205 мкм.

Увеличение продолжительности сушки исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 1 до 2 часов (примеры 53, 63, 64) при прочих средних значениях показателей приводит к незначительному уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,4 до 5,0 мОм⋅см, угол смачивания уменьшается от 165 до 161 градуса, пористость уменьшается от 85 до 81%, толщина уменьшается от 260 до 200 мкм.

Увеличение температуры прессования от 300 до 370°C (примеры 53, 65, 66) исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена и сушки, при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 10,0 до 4,9 мОм⋅см, угол смачивания уменьшается 165 до 152 градусов, пористость уменьшается от 85 до 80%, толщина материала уменьшается от 300 до 200 мкм.

Увеличение давления прессования исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена и сушки от 5 до 10 МПа (примеры 53, 67, 68) при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,8 до 5,1 мОм⋅см, угол смачивания уменьшается от 164 до 152 градуса, пористость уменьшается от 84 до 80%, толщина уменьшается от 300 до 210 мкм.

Предварительно термообрабатывают при температуре 2250°C ткань на основе полиакрилонитрильного волокна (примеры 69-85):

Увеличение поверхностной плотности от 0,015 до 0,027 г/см2 (примеры 69-71) исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к уменьшению УОЭС от 5,5 до 4,4 мОм⋅см, угол смачивания практически не зависит от поверхностной плотности исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C и составляет 164 градуса, а толщина увеличивается от 200 до 240 мкм, пористость материала уменьшается от 85 до 80%.

Увеличение УОЭС от 10,0 до 25,0 мОм⋅см (примеры 70, 72, 73) исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к увеличению УОЭС углеродного волокнистого электропроводящего материала от 4,0 до 16,0 мОм⋅см, угол смачивания, пористость и толщина не зависят от УОЭС и составляют 164 градуса, 82%, 210 мкм соответственно.

Увеличение толщины исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, от 120 до 1000 мкм (примеры 70, 74, 75), при прочих средних значениях показателей приводит к уменьшению УОЭС от 14,0 до 5,0 мОм⋅см, пористость при этом уменьшается от 83 до 80%, а толщина углеродного волокнистого электропроводящего материал возрастает от 120 до 300 мкм, угол смачивание не зависит от толщины исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C и составляет 164 градуса.

Увеличение количества напыленного политетрафторэтилена от 0,0003 до 0,008 г на 1 см2 поверхности исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C (примеры 70, 76, 77), при прочих средних значениях показателей, приводит к увеличению угла смачивания материала от 150 до 165 градусов, т.е. сверхгидрофобность материала, УОЭС увеличивается от 4,3 до 15,0 мОм⋅см, пористость уменьшается от 85 до 80%, а толщина углеродного волокнистого электропроводящего материал увеличивается от 200 до 230 мкм.

Увеличение температуры сушки исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 20 до 25°C (примеры 70, 78, 79) при прочих средних значениях показателей не приводит к изменению УОЭС углеродного волокнистого электропроводящего материал, которое составляет 5,0 мОм⋅см, возрастает угол смачивания от 159 до 165 градусов, возрастает пористость от 81 до 84%, уменьшается толщина углеродного волокнистого электропроводящего материал от 250 до 205 мкм.

Увеличение продолжительности сушки исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 1 до 2 часов (примеры 70, 80, 81) при прочих средних значениях показателей приводит к незначительному уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,1 до 4,9 мОм⋅см, угол смачивания уменьшается от 165 до 161 градуса, пористость уменьшается от 85 до 81%, толщина уменьшается от 260 до 200 мкм.

Увеличение температуры прессования от 300 до 370°C (примеры 70, 82, 83) исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена и сушки, при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 7,0 до 4,4 мОм⋅см, угол смачивания уменьшается 165 до 152 градусов, пористость уменьшается от 85 до 80%, толщина материала уменьшается от 300 до 200 мкм.

Увеличение давления прессования исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена и сушки от 5 до 10 МПа (примеры 70, 84, 85) при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,6 до 4,8 мОм⋅см, угол смачивания уменьшается от 164 до 152 градуса, пористость уменьшается от 84 до 80%), толщина уменьшается от 295 до 200 мкм.

Предварительно термообрабатывают при температуре 2250°C ткань на основе полиоксадиазольного волокна (примеры 86-102):

Увеличение поверхностной плотности от 0,015 до 0,027 г/см2 (примеры 86-88) исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к уменьшению УОЭС от 5,5 до 4,4 мОм⋅см, угол смачивания практически не зависит от поверхностной плотности исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C и составляет 164 градуса, а толщина увеличивается от 205 до 240 мкм, пористость материала уменьшается от 85 до 80%.

Увеличение УОЭС от 10,0 до 25,0 мОм⋅см (примеры 87, 89, 90) исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, при прочих средних значениях показателей приводит к увеличению УОЭС углеродного волокнистого электропроводящего материала от 4,0 до 13,0 мОм⋅см, угол смачивания, пористость и толщина не зависят от УОЭС и составляют 164 градуса, 82%, 210 мкм соответственно.

Увеличение толщины исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, от 120 до 1000 мкм (примеры 87, 91, 92), при прочих средних значениях показателей приводит к уменьшению УОЭС от 13,0 до 5,0 мОм⋅см, пористость при этом уменьшается от 83 до 80%, а толщина углеродного волокнистого электропроводящего материал возрастает от 120 до 300 мкм, угол смачивание не зависит от толщины исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C и составляет 164 градуса.

Увеличение количества напыленного политетрафторэтилена от 0,0003 до 0,008 г на 1 см2 поверхности исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C (примеры 87, 93, 94), при прочих средних значениях показателей, приводит к увеличению угла смачивания материала от 150 до 165 градусов, т.е. сверхгидрофобность материала, УОЭС увеличивается от 4,3 до 15,0 мОм⋅см, пористость уменьшается от 85 до 80%, а толщина углеродного волокнистого электропроводящего материал увеличивается от 200 до 230 мкм.

Увеличение температуры сушки исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 20 до 25°C (примеры 87, 95, 96) при прочих средних значениях показателей не приводит к изменению УОЭС углеродного волокнистого электропроводящего материал, которое составляет 5,0 мОм⋅см, возрастает угол смачивания от 159 до 165 градусов, возрастает пористость от 81 до 84%, уменьшается толщина углеродного волокнистого электропроводящего материал от 250 до 205 мкм.

Увеличение продолжительности сушки исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена от 1 до 2 часов (примеры 87, 97, 98) при прочих средних значениях показателей приводит к незначительному уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,1 до 4,9 мОм⋅см, угол смачивания уменьшается от 165 до 161 градуса, пористость уменьшается от 85 до 81%, толщина уменьшается от 260 до 200 мкм.

Увеличение температуры прессования от 300 до 370°C (примеры 87, 99, 100) исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена и сушки, при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 6,0 до 4,4 мОм⋅см, угол смачивания уменьшается 165 до 152 градусов, пористость уменьшается от 85 до 80%, толщина материала уменьшается от 300 до 200 мкм.

Увеличение давления прессования исходного углеродного материала, взятого для предварительной термообработки при температуре 2250°C, после напыления политетрафторэтилена и сушки от 5 до 10 МПа (примеры 87, 101, 102) при прочих средних значениях показателей приводит к уменьшению УОЭС углеродного волокнистого электропроводящего материал от 5,5 до 4,8 мОм⋅см, угол смачивания уменьшается от 164 до 152 градуса, пористость уменьшается от 84 до 80%, толщина уменьшается от 300 до 205 мкм.

Продолжительность прессования от 1 до 5 минут при всех оптимальных параметрах обеспечивает достижение технического результата.

Все параметры, приведенные в таблице, обеспечивают технологичность за счет исключения органического растворителя.

Таким образом только совокупность всех заявляемых в формуле признаков позволяет достичь технический результат, а именно повышение технологичности за счет исключения органического растворителя, при одновременном повышении электропроводности, пористости, придания сверхгидрофобности при расширении ассортимента исходных углеродных волокнистых материалов, используемых для предварительной термообработки при температуре 2250°C, такая совокупность признаков позволяет закреплять катализатор на заявляемом материале, обеспечивая технологический процесс работы топливного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПЛЕНОК С ПОРИСТОЙ ГРАДИЕНТНОЙ СТРУКТУРОЙ | 2014 |

|

RU2567907C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2593143C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2594451C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2594455C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2593142C1 |

| НЕТКАНЫЙ МАТЕРИАЛ С АНТИСТАТИЧЕСКИМИ СВОЙСТВАМИ | 2006 |

|

RU2308316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2002 |

|

RU2231583C1 |

| Теплоизоляционный углеродный волок-НиСТый МАТЕРиАл и СпОСОб ЕгО изгОТОВ-лЕНия | 1979 |

|

SU834277A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШУМОПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2019 |

|

RU2745020C1 |

Изобретение относится к области углеродных волокнистых электропроводящих материалов, которые могут быть использованы в электрохимических процессах, например в качестве газодиффузионных подложек в топливных элементах. Техническим результатом является повышение технологичности за счет исключения органического растворителя при одновременном повышении электропроводности, пористости, придания сверхгидрофобности углеродному волокнистому электропроводящему материалу. Согласно изобретению на предварительно термообработанный при температуре 2250°С с поверхностной плотностью 0,015-0,027 г/см2, удельным объемным электрическим сопротивлением 10,0-25,0 мОм⋅см и толщиной 120-1000 мкм углеродный волокнистый материал напыляют водную суспензию политетрафторэтилена в количестве 0,0003-0,008 г на 1 см2 поверхности материала, сушат при температуре 20-25°С в течение 1-2 часов, а затем прессуют при 300-370°С в течение 1-5 минут. Это приводит к тому, что филаменты углеродного волокна покрыты нано-, микрочастицами фторопласта, объединенными термическим спеканием друг с другом в микропористый поверхностный слой. 2 н. и 4 з.п. ф-лы, 2 ил., 1 пр., 1 табл.

1. Способ получения углеродного волокнистого электропроводящего материала, включающий обработку углеродного волокнистого материала, предварительно термообработанного при температуре до 2250°С, фторполимером, сушку и прессование, отличающийся тем, что обработку углеродного волокнистого материала с поверхностной плотностью 0,015-0,027 г/см2, удельным объемным электрическим сопротивлением 10,0-25,0 мОм см и толщиной 120-1000 мкм проводят напылением водной суспензии политетрафторэтилена в количестве 0,0003-0,008 г на 1 см2 поверхности материала, а сушку осуществляют при температуре 20-25°С в течение 1-2 часов с последующим прессованием при 300-370°С и давлении 5-10 МПа.

2. Способ получения углеродного волокнистого электропроводящего материала по п. 1, отличающийся тем, что прессование осуществляют в течение 1-5 минут.

3. Способ получения углеродного волокнистого электропроводящего материала по п. 1, отличающийся тем, что предварительно термообрабатывают при температуре 2250°С полиакрилонитрильное волокно.

4. Способ получения углеродного волокнистого электропроводящего материала по п. 1, отличающийся тем, что предварительно термообрабатывают при температуре 2250°С полиоксадиазольное волокно.

5. Способ получения углеродного волокнистого электропроводящего материала по п. 1, отличающийся тем, что предварительно термообрабатывают при температуре 2250°С ткань.

6. Углеродный волокнистый электропроводящий материал, полученный способом по п.1, образованный филаментами углеродного волокна, при этом филаменты углеродного волокна покрыты нано-, микрочастицами фторопласта, объединенными термическим спеканием друг с другом в микропористый поверхностный слой, причем углеродный волокнистый электропроводящий материал имеет удельное объемное электрическое сопротивление 4,0-20,0 мОм⋅см, толщину 100-300 мкм, пористость 80-85%, сверхгидрофобность с углом смачивания 154-176 градусов при содержании политетрафторэтилена 0,0003-0,008 г на 1 см2 поверхности материала.

| Лысенко В.А., Сальникова П.Ю., Михалчан А.А | |||

| Углерод-фторполимерные композиты: повышение электропроводности / Журнал Химические волокна, 2012 г., с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ИЗДЕЛИЙ | 1993 |

|

RU2070435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| ЗУБЧАТАЯ РОЛИКОВИНТОВАЯ ПЕРЕДАЧА | 2003 |

|

RU2271486C2 |

| JP 63050480 A, 03.03.1988 | |||

| Устройство для питания телефонных установок током батареи | 1926 |

|

SU9837A1 |

Авторы

Даты

2023-09-28—Публикация

2022-07-04—Подача