Изобретение относится к текстильной промышленности, а именно к изготовлению теплоизоляционных углеродных волокнистых .материалов, и может быть исполь зовано в электротехнической и химической промышленности при изготовлении высокотемпературной углеродной теплоизо ляции для электротермического оборудова ния. Известен теплоизоляционный углеродный волокнистый материал, состоящийиз слоя штапельных монрволокон, скрепленных прошивными нитями, расположенными в каждой строчке зигзагообразно l. Недостатком известного материала является малая толщина (3-4 мм), которая ограничивается способом изготовления, а также невозможность регулирования основных характеристик изаелия при эксплуатации. Невозможность изготовления более толстой полосы определяется изгибами.и ломкой игл, пробивающих нетканый слой повышенной толщины (8- 10 мм) при прошивке. Известен способ изготовления теплонзо- ляционного материала, при котором изготавливают слой из штапельных моноволо- кон, прошивают их нитями, обрабатывают катализатором, а затем подвергают терн-. мической обработке. Недостатком способа является трудность получения углеродной полосы большой толщины при использовании тонких исходных полос - заготовок, сложность операций по предотвращению вытягивания 10ЛОСЫ при обработке. В результате pea лизации способа невозможно получить материал с регулируемой толщиной. Получаемый углеродный волокнистый теплоизоляционный материал имеет пониженную прочность при растяжении, вызывающую обрывы материала как при изготовлении, так и при эксплуатации, например при изготовлении тепловой изоляции термических установок методом намотки. Цель изобретения - повышение эксплуатационных свойств материала. Достигаегся указанная цель тем, что , по крайней мере, на одной стороне слоя штапельных моноволокон вершины углов зигзагов соседних строчек прошивных ни тей совмещены аруг с другом, при этом длина стежков прошивной нити соответст вует 2-6(Я, где с - толщина слоя штапельных моноволокон Повышение эксплуатационных свойств материала путем получения продукта с р гулируемой толщиной достигается тем, что слой штапельных моноволокон вытягивают на 10-10О%, при этом вытягива ние слоя проводят одновременно с терми ческой обработкой. Перед прошивкой нитями слой штапель ных моноволокон частично карбонируют при , а прошивные нити предварительно пропитывают тем же катализатором. Наложенная на нетканый слой образованная стежками армирующая сетка при приложении растягивающих усилий, напри мер при намотке на теплоизолируемую поверхность, воспринимает на себя практичеСки всю нагрузку. Ввиду скрепления сетки и нетканого слоя только по углам ячеек нетканый слой нагружается в точках. ;При изменении растягивающего усиЛИЯ, например при его увеличении, армирующая сетка претерпевает деформацию. Углы ячейки, расположенные на линии действия растягивающей силь1, уменьшают ся. Остальные углы увеличиваются. Нетканый слой внутри ячейки сжимается в поперечном направлении, что приводит к образованию двустороннего вздутия средней части. В предельном .случае вершины больших углов практически совмещаются, сетка превращается в ряды параллельных строчек, содержащих сдвоенную нить, перемежающуюся точками соединений. В этот момент участки нетканого слоя внут ри ячейки ИМ9ЮТ максимальную деформацию и образуют продольные прерывистые гофры. Толщина материала увеличивается в 2-6 раз, т. е. до размера, равного диагонали первоначальной ячейки (перпендикулярной пинии цействия продольной растягивающей силы). В указанный моме полоса нетканого углеродного материала обладает в 2-4 раза пониженной теплопроводностью, на 30-50% повышенным сопротивлением (прерывистый гофр) в продольном направлении и в 2-6 раз по- ниженным электрическим сопротивлением в поперечном направлении. Газопроницае- мость резко снижается. Вторым предель- ным состоянием материала является положение, при котором он растянут по взаимно перпендикулярным направлениям. В данном случае нити, образующие стороны ячейки, сжимают нетканый слой и уменьшают его толщину. Ввиду некоторой извитости нитей армирующей сетки и их относительного удлинения ( 2-4%), размеры ячеек увеличиваются, а их центры разреживаются. В указанном состоянии материал имеет минимальную толщину, минимальное электрическое сопротивление, повышенную газопроницаемость и теплопроводность. Ввиду того, что углерод не обладает пластической деформацией (при температурах ниже конечной температуры обработки на 30-50%), после снятия растягивающих нагрузок предлагаемый материал самостоятельно возвращается практически к исходному состоянию. Некоторые остаточные явления ликвидируются приложением небольшой нагрузки в перпендикулярном направлении по отношению к .ранее действовавшей. Описанные эффекты наиболее полно реализуются при наложении армируюших сеток с двух сторон полосы нетканого материала. Прочность предлагаемого материала определяется прочностью нитей армирующей сетки и может быть получена в требуемых пределах путем изменения толщины прошивной нити или материала, из которого она выполнена. Наиболее целесообразно для прошива нетканого слоя применять гндратцеллюлозный корд или щелк, хотя достаточно высокие характеристики получаются и при использовании нитей на основе попиакрилонитрила. Применение нитей на основе хлопка значительно ухудшает свойства материала ввиду их быстрого разрушения. Предлагаемый материал позволяет значительно упростить способ его изготовления. Во-первых, при однонаправленном растяжении материала (справедливо и для процесса переработки) уплотнение неткаого слоя исключено. Во-вторых, возможость повышения газопроницаемости и еплопроводности, например при пропитке атериала раствором катализатора и суше или при обработке его газообразным атализатором, приводит к сокращению атрат энергии и повышению однородности родукта по сечению. В то же время приложение растягиващих продольных усилий к материалу, в 56 момент термообработки, когда волокна обладают свойствами пластичности, позво ляет зафиксировать все вышеуказанные деформации ячейки армирующей сетки и нетканого слоя, т. е. получить материал с толщиной, в 2-3 раза превьниающей толщину исходной заготовки. Возможности преалагаемого способа увеличиваются, если при изготовлении материала применять нить, обладающую большей усадкой (например исходную гидратцеллюлозную) или моноволокна нетканого слоя (например предва1рительно термоокисленные).. В этом случае больше сокращение длины участка нитей, образую щих ячейку армирующей сетки, приводит к вспучиванию центральной части расположенного в ячейке участка нетканого слоя, что способствует увеличению габаритной толщины материала и снижению его теплопроводности. . Одним из вариантов способа получения предлагаемого материала является выполнение нетканого слоя из частично карбонизованных. на воздухе в присутстВИИ N Нд GB гидратцеллюлозных штапельных моноЕОлокон и поошив его пропитанной МНд CS- исходной гидратцеллю- лозной кордной или шелковой нитью или нитью .на основе полиакрилонитрита.; При необходимости получения материала пониженной толщины его термообработ ку осуществляют при растяжении армирую щей сетки по взаимно перпендикулярным направлениям. Для получения толстых материалов термообработку исходной загото ки, содержащей катализатор, осуществляют с вытягиванием в одном из направлений, предпочтительно вдоль полосы, на 10-1ОО%. Удлинение заготовки менее, чем на 10% мало изменяет толщину мате риала, так как в момент термообработки происходит взаимное смещение и торможе ние усадки моноволокон нетканого слоя. Вытягивание заготовки более чем на 100% приводит к значительному повышению модуля упругости нитей армирующей сетки ввиду их вытягивания, что снижает эластичные свойства последней, С учетом усадочных явлений в матери ле при термообработке в момент изготовления заготовки размеры исходной сеткиячейки, образованной прошивными нитями (размеры стежка), должны быть увеличены на 25-50%. При этом образование сетки со стороной ячейки менее двух толщин нетканого слоя приводит к повышению теплопроводности готового продукта насыщения 7 .6 его непрерывными нитями и уплотнения слоя внутри ячейки. Ввиду уменьшения ячейки возрастает ynpyrtjctb моноволокон нетканого слоя (больший изгиб) и снижается чвформируемоегъ готового продукта. Выполнение ячейки с длиной сторонь более шести толщин нетканого слоя приводит к образованию неупорядоченного гофра из-за изгибов слоя внутри ячейки вместо .двустороннего вспучивания, В этом случа материал сохраняет ряд преимуществ, одна ко однородность характеристик по площади заметно ухудшается. Пример 1. Исходньгй нетканый слой толщиной 6 мм на основе вискозного штапельного моноволокна прошивают строчкой зиг-заг непрерывной вискозной нитью № 1О с длиной стежка 12мм. Смещают полосу на один шаг и прошивают последующими рядами строчек, совмещая при этом углы ломаных линий. Полученную заготовку с ячейкой образовав- шейся армирующей сетки 12x12 мм, с толщиной в центре ячейки 6-7 мм и в углах ячейки 2-3 мм пропитывают 2Q%ным водным раствором хлористого аммония. Сушку выполняют при на воздухе до остаточной влажности 9-10 Bfec.%, Заготовку нагревают на воздухе в течение 2 мин до 350С. Полученный. черный неэлектропроводный продукт карбонИ- зуют в среде азота в течение 4 мин с повышением температуры до25ОО С. По лученный углеродный нетканый волокнистый материал имеет габаритную, толщину 4-5 мм. При растяжении материала в одном направлении по линии, проходящей через противоположные углы ячейки, на 10100% толщина материала увеличивается соответственно до 7-18 мм, температуропроводность (по сравнению с температурой одной поверхности материала при поднесении другой поверхности к нагретой до площадке) снижается в 3 раза (с 480°С до ). Электрическое сопротивление в направлении растяжения ювышается с 2 до 50 Ом, а в перпендикулярном направлении снижается до 1 Ом. - Пример 2. Подготовленную в условиях примера 1 заготовку подвергают (как варианты) термообработке на воздухе при 10%-«ом вытягивании. Толщина полученного материала увеличивается до 6-7 мм. Поверхность материала имеет форму ориентированных вдоль полосы элип- совидных подушек. Ячейка сетки имеет ромбовидную форму. При поперечном рас.78 тяжении готового продукта толщина увеличивается до 1О-15 мм. После снятия нагрузки материал полностью восстанавливает исходную форму. Замена при термообработке воздуха азотом результатов не изменяет. Пример 3. Исходную заготовку, подготовленную путем прошивки предва, рительно термоокисленной при 350 С нетканой полосы, пропитанной , непрерывной нитью на основе гидратцеллюлоаы, строчкой аналогично примеру 1 подвергают термообработке при 100%-но удлинении полосы в продольном направлении. Готовый продукт имеет рубчатую поверхность в виде продольных прлосок. Образованная стежками армирующая сег ка на поверхности не различается. Толщи на материала составляет 15 мм. Прочность материала (полоска 5 см) в продольном направлении составляет 12 кг по сравнению с прочностью такой же полоски, полученной в условиях примера 1(2,5 кг) и прочностью серийного мате. риала ВИНН-250 (0,4 кг) и ВВПН-250 (1,7. кг). При поперечном растяжении по лоска удлиняется до 20-30 см без об.ры ва и возвращается в исходное состояние послр снятия нагрузки.

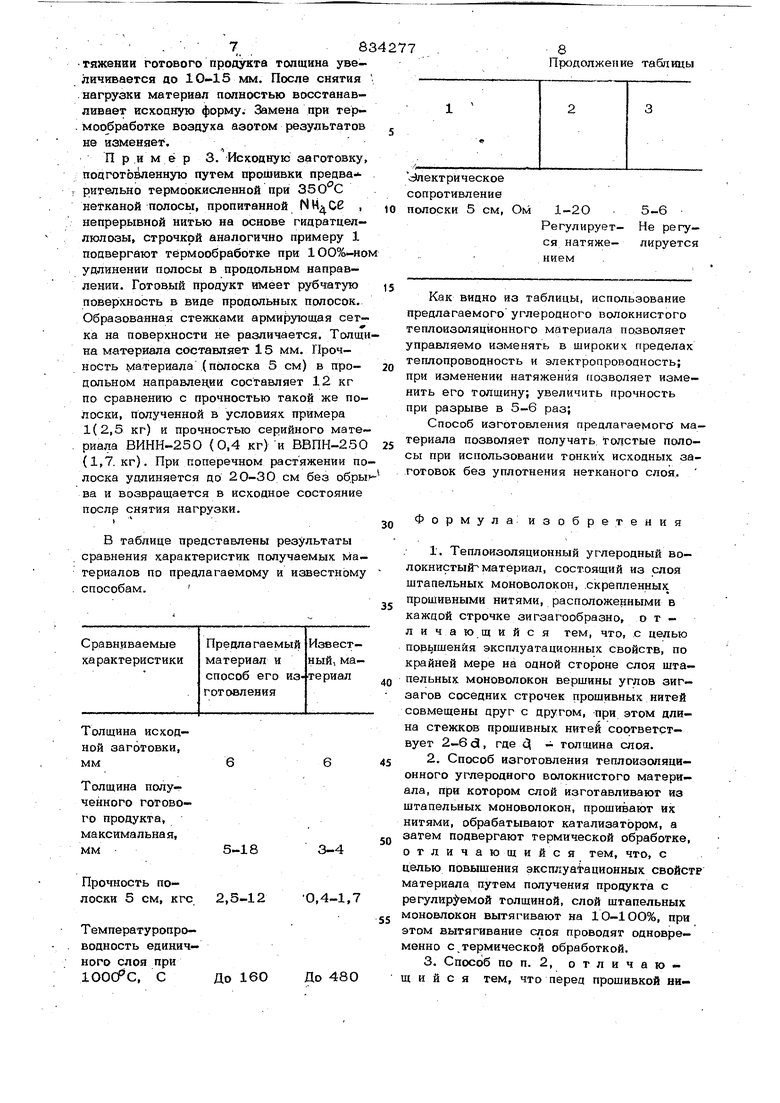

в таблице представлены результаты сравнения характеристик получаемых материалов по предлагаемому и известному способам.

6 6

3-4 5-18

0,4-1,7 2,5-12 До 160

До 480

1.Теплоизоляционный углеродный волокнистый материал, состоящий из слоя штапельных моноволокон, .скрепленных прошивными нитями, расположенными в каждой строчке зигзагообразно, отличающийся тем, что, с целью повышения эксплуатационных свойств, по крайней мере на одной стороне слоя штапельных моноволокон вершины углов зигзагов соседних строчек прошивных нитей совмещены друг с другом, при этом длина стежков прошивных нитей соответствует 2-6 d, где а( - толщина слоя.

2.Способ изготовления теплоизоляционного углеродного волокнистого материала, при котором слой изготавливают из штапельных моноволокон, прошивают их нитями, обрабатывают катализатором, а затем подвергают термической обработке отличающийся тем, что, с целью повышения эксплуатационных свойс материала путем получения продукта с регулируемой толщиной, слой штапельных моновлокон вытягивают на 1О-1ОО%, при этом вытягивание слоя проводят одновременно с,термической обработкой.

3.Способ по п. 2, отличающийся тем, что перед прошивкой ни78 Продолжение таблицы сЭлектрическое сопротивление Как видно из таблицы, использование предлагаемого углеродного волокнистого теплоизоляционного материала позволяет управляемо изменять в широкик пределах теплопроводность и электропроводность; при изменении натяжения гюзволяет изменить его толщину; увеличить прочность при разрыве в 5-6 раз; Способ изготовления предлагаемого материала позволяет получать, толстые полосы при использовании тонких исходных заготовок без уплотнения нетканого слоя. Формула изобре тения

983427710

т ям и слоя шта гельиых моноволокон час-Источники информации;

тично карбонизуют преиМущесгвенно припринятые во внимание при экспертизе

350 С, а прошивные нити предварительно1, Отчет предприятия п/я А-1837

пропигцваюг тем же каталиааторО1Й.N 760О8614, 1975..

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакет материалов для огнетеплозащитной одежды | 2024 |

|

RU2826867C1 |

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ С ТРАНСВЕРСАЛЬНЫМ АРМИРОВАНИЕМ НИТЬЮ | 2012 |

|

RU2495171C1 |

| Электрический резистивный нагреватель и способ его изготовления | 1975 |

|

SU741484A1 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

| ТЕРМОЗВУКОИЗОЛЯЦИОННЫЙ И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ "ТЕРМОЗВУКОИЗОЛ" | 1996 |

|

RU2077368C1 |

| Способ соединения ткани из сверхвысокомолекулярного полиэтилена и изделие, включающее такое соединение | 2018 |

|

RU2685816C1 |

| СОЕДИНЯЕМАЯ МНОГОСЛОЙНАЯ ТКАНЬ, ИМЕЮЩАЯ СОЕДИНИТЕЛЬНЫЕ УСТРОЙСТВА РАЗЛИЧНЫХ РАЗМЕРОВ | 2003 |

|

RU2321698C2 |

Авторы

Даты

1981-05-30—Публикация

1979-11-12—Подача