Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для мокрой очистки отходящего газа от аммиака и установке для производства удобрения, содержащей такое устройство.

Уровень техники

Установка для производства удобрения с использованием газа, содержащего метан, такого как природный газ, содержит устройство для синтеза аммиака, производящее аммиак из метансодержащего газа, установку для синтеза мочевины, производящую раствор мочевины за счет реакции аммиака с диоксидом углерода, и устройство для гранулирования мочевины, предназначенное для получения из раствора мочевины гранулированной твердой мочевины. В устройстве для гранулирования мочевины образуется отходящий газ, содержащий аммиак, и карбамидная пыль, которая представляет собой, например, порошок из твердых частиц мочевины. В патентном документе D1 описано устройство для мокрой очистки отходящего газа от аммиака, в котором карбамидная пыль удаляется за счет контакта газ-жидкость между водой и отходящим газом, и аммиак удаляется за счет контакта газ-жидкость между отходящим газом и абсорбентом, содержащим диоксид углерода.

Патентная литература

Патентный документ WO2019/234816A [D1]

Сущность изобретения

Техническая проблема, решаемая изобретением

С увеличением температуры системы растворимость газа уменьшается, и концентрация диоксида углерода в абсорбенте также уменьшается, что создает проблему, которая заключается в снижении эффективности очистки отходящего газа. Существует необходимость в способе увеличения концентрации диоксида углерода в абсорбенте. В устройстве мокрой очистки отходящего газа от аммиака, описанном в патентном документе D1, существует ограничение в отношении количества диоксида углерода, которое может быть направлено в абсорбент, циркулирующий через аммиачный скруббер, в котором осуществляется контакт газ-жидкость между абсорбентом и отходящим газом. Для дополнительного увеличения концентрации диоксида углерода в абсорбенте необходимо использовать многоступенчатый генератор мелких пузырьков и вводить в абсорбент большее количество диоксида углерода, начиная от второй ступени.

В соответствии с вышеизложенным задача по меньшей мере одного воплощения настоящего изобретения заключается в том, чтобы обеспечить устройство для мокрой очистки отходящего газа от аммиака, способное повысить эффективность очистки отходящего газа, и установку для производства удобрения, содержащую такое устройство для мокрой очистки отходящего газа от аммиака.

Решение проблемы

Для решения указанной задачи устройство для мокрой очистки отходящего газа от аммиака в соответствии с настоящим изобретением представляет собой устройство для мокрой очистки от аммиака отходящего газа, содержащего аммиака, в состав которого входят: аммиачный скруббер, предназначенный для приведения в контакт газ-жидкость отходящего газа с абсорбентом, содержащим диоксид углерода; и генератор мелких пузырьков, предназначенный для получения абсорбента из диоксида углерода и воды. Указанный генератор мелких пузырьков включает по меньшей мере первый генератор мелких пузырьков для получения первого абсорбента из диоксида углерода и воды, и второй генератор мелких пузырьков для получения абсорбента из диоксида углерода и указанного первого абсорбента.

Преимущества изобретения

В соответствии с устройством для мокрой очистки отходящего газа от аммиака, соответствующим настоящему изобретению, за счет абсорбции диоксида углерода в каждом из по меньшей мере первого генератора мелких пузырьков и второго генератора мелких пузырьков, концентрация диоксида углерода в абсорбенте может быть увеличена по сравнению со случаем, в котором диоксид углерода абсорбируется с помощью одного генератора мелких пузырьков. В результате становится возможным повысить эффективность очистки отходящего газа.

Краткое описание чертежей

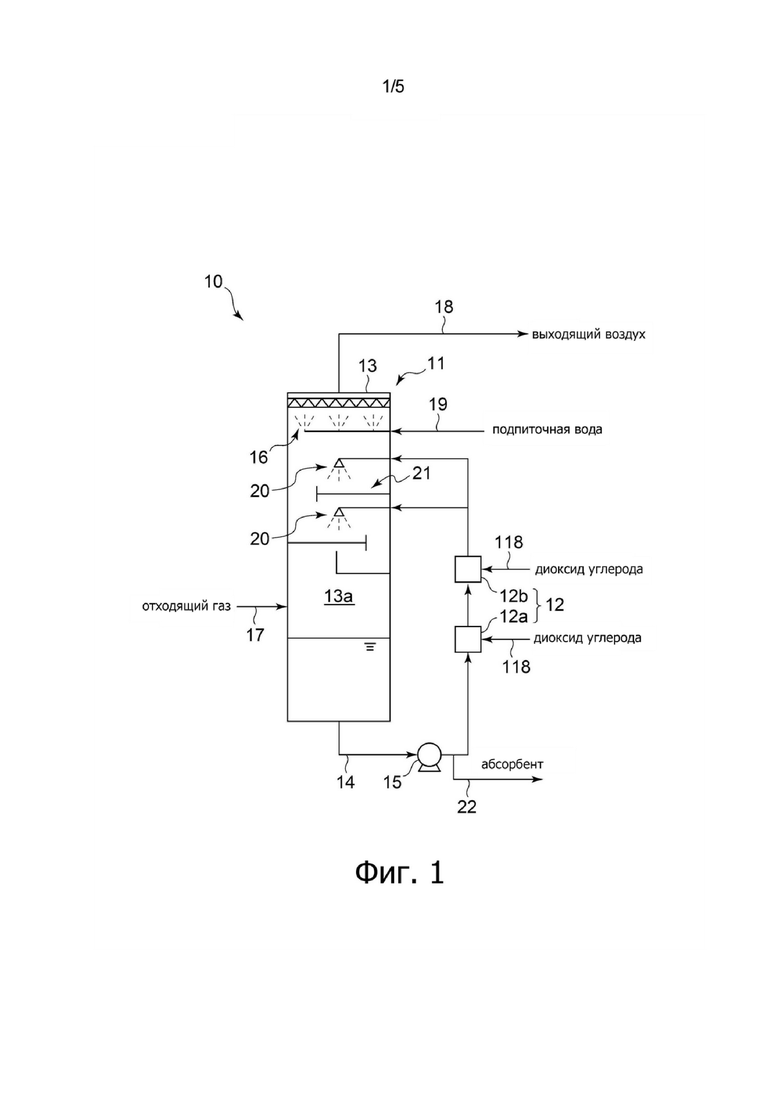

Фиг. 1 - принципиальная схема устройства для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 1 настоящего изобретения.

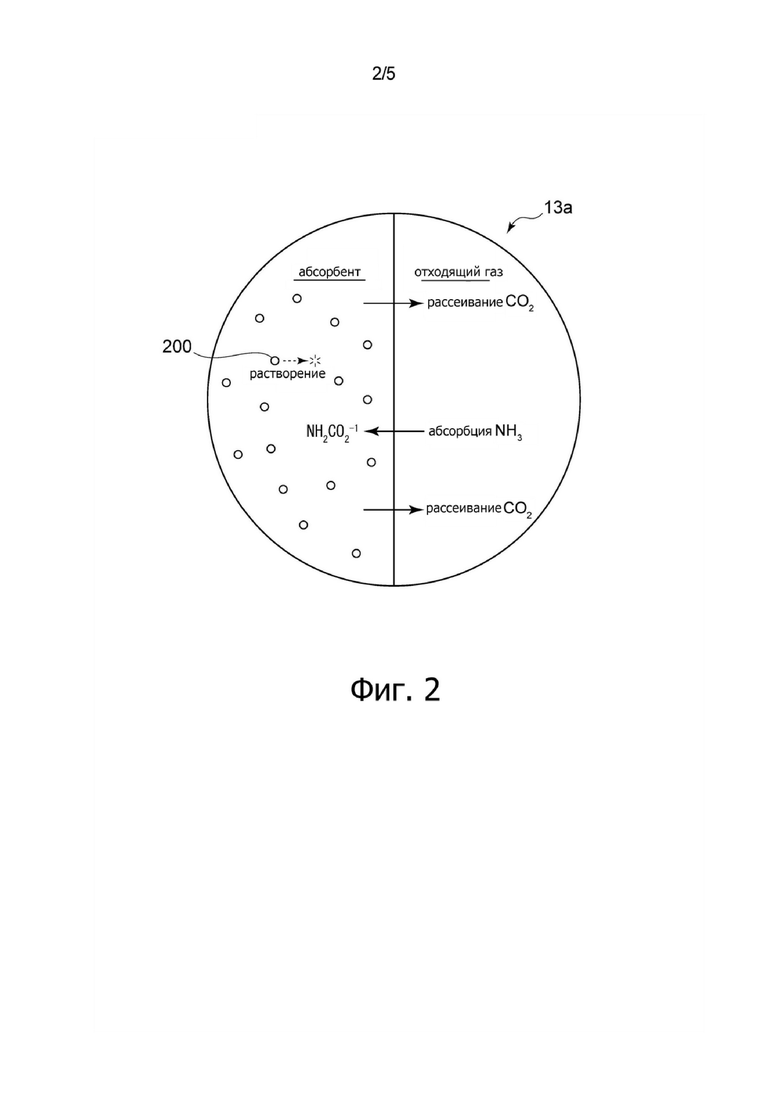

Фиг. 2 - схематический вид, отображающий протекание процесса растворения диоксида углерода при использовании генератора мелких пузырьков в процессе мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 1 настоящего изобретения.

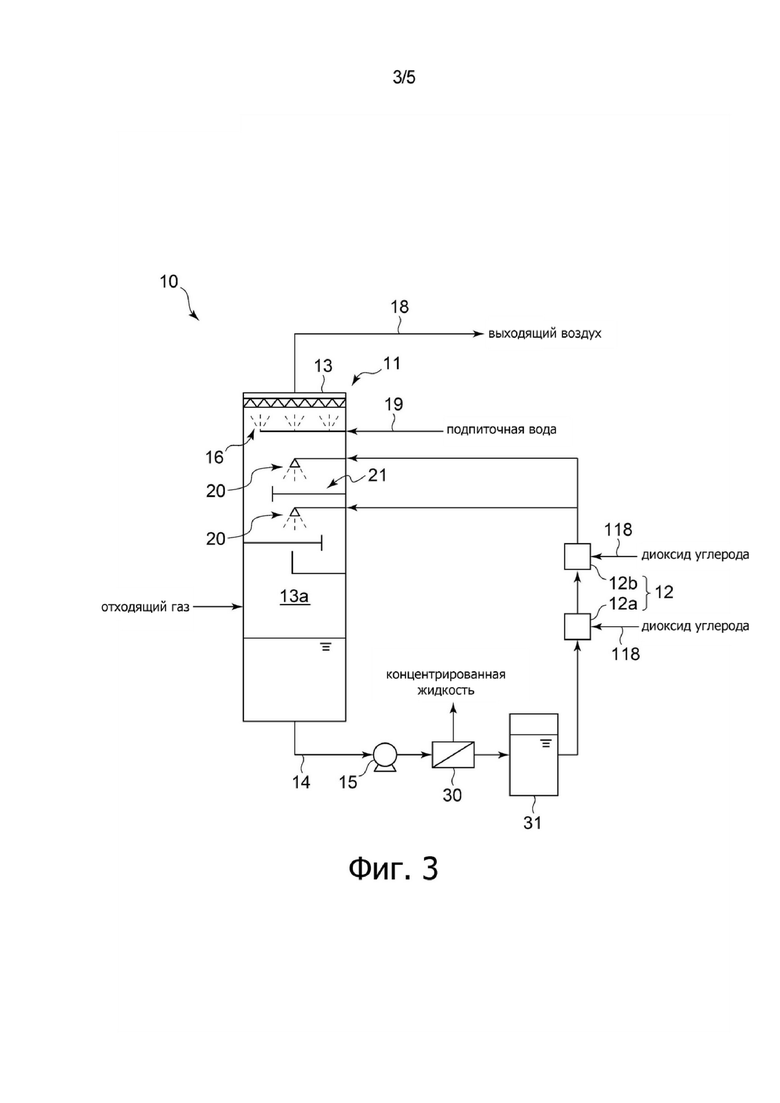

Фиг. 3 - принципиальная схема устройства для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 2 настоящего изобретения.

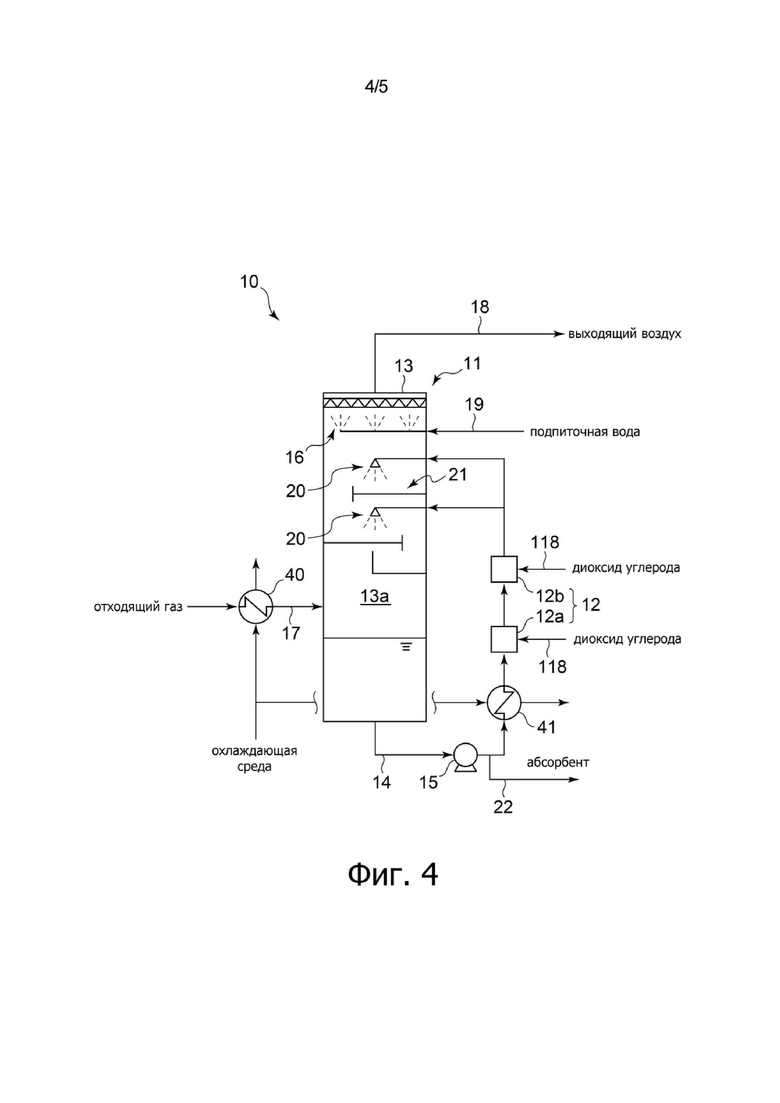

Фиг. 4 - принципиальная схема устройства для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 3 настоящего изобретения.

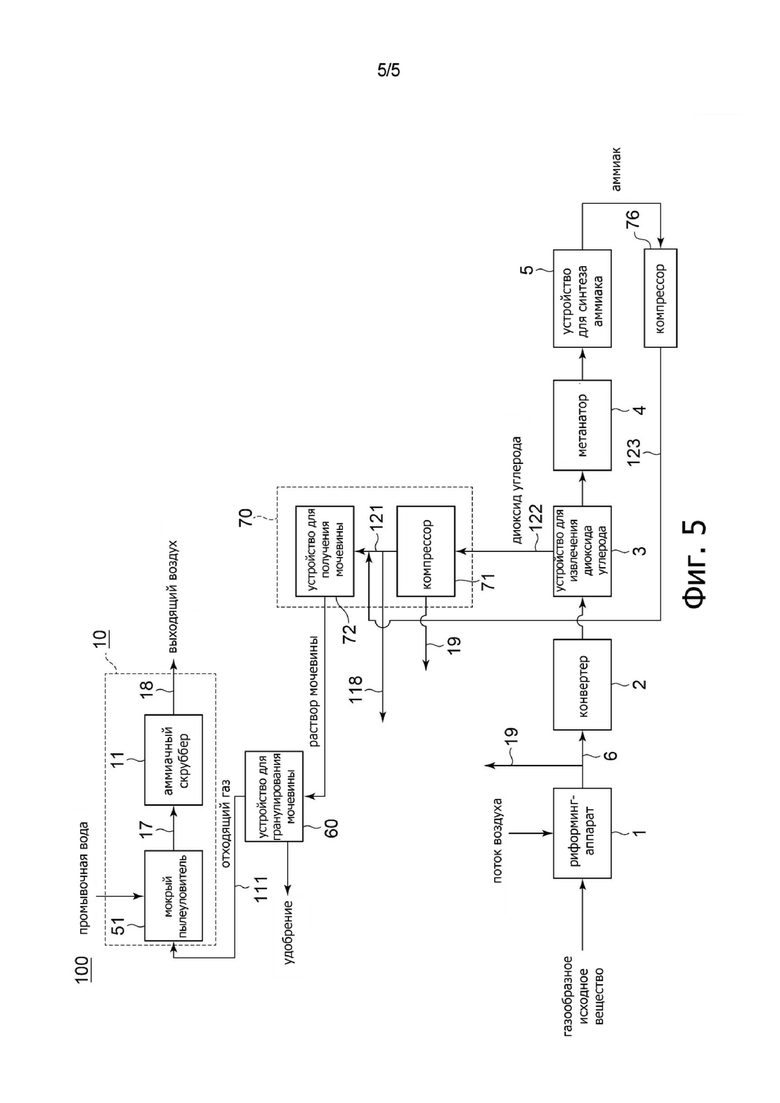

Фиг. 5 - принципиальная блок-схема установки для производства удобрения, содержащей устройство для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 4 настоящего изобретения.

Подробное описание изобретения

Ниже будет описано устройство для мокрой очистки отходящего газа от аммиака в соответствии с воплощениями настоящего изобретения со ссылками на приложенные чертежи. Каждое из воплощений представляет один аспект настоящего изобретения, не ограничивает изобретение и по усмотрению может быть модифицировано в пределах области применения технической идеи настоящего изобретения.

Устройство для мокрой очистки отходящего газа от аммиака, согласно настоящему изобретению, обеспечивает очистку отходящего газа, содержащего аммиак, который образуется, например, при работе установки для производства удобрения. В частности, устройство для мокрой очистки отходящего газа от аммиака обеспечивает извлечение аммиака из отходящего газа за счет приведения отходящего газа, содержащего аммиак, в контакт газ-жидкость с абсорбентом. Однако отходящий (основной) газ, на который распространяется настоящее изобретение, не ограничивается отходящим газом, образующимся в установке для производства удобрения, и настоящее изобретение охватывает отходящий газ, содержащий аммиак, независимо от того, где такой газ образуется.

Воплощение 1

Конфигурация устройства для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 1 настоящего изобретения

Как показано на фиг. 1, устройство 10 для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 1 согласно настоящему изобретению содержит аммиачный скруббер 11 и генератор мелких пузырьков 12, предназначенный для получения абсорбента, направляемого в аммиачный скруббер 11. Аммиачный скруббер 11 содержит корпус 13, имеющий внутреннюю камеру 13а, через которую проходит отходящий газ, линию 14 циркуляции абсорбента для отвода абсорбента, накопленного внутри корпуса 13, подлежащего возвращению в газовую фазу, находящуюся во внутренней камере 13а корпуса 13, и насос 15, установленный на линии 14 циркуляции абсорбента. От линии 14 циркуляции абсорбента ниже по потоку относительно насоса 15 ответвляется линия 22 удаления абсорбента в направлении, в котором абсорбент проходит через линию 14 циркуляции абсорбента.

К корпусу 13 между его верхней и нижней частями подсоединен трубопровод 17 для подачи отходящего газа во внутреннюю камеру 13а, а сверху к корпусу 13 присоединена линия отвода 18, обеспечивающая выпуск из внутренней камеры 13а отходящего газа, который был приведен в контакт газ-жидкость с абсорбирующей жидкостью. Во внутренней камере 13а размещены форсунка 16 для разбрызгивания подпиточной воды во внутренней камере 13а и форсунки 20 для разбрызгивания абсорбента во внутренней камере 13а. Форсунка 16 соединена с линией 19 подачи подпиточной воды и предназначена для подвода подпиточной воды к форсунке 16, а каждая из форсунок 20 установлена на выходном конце линии 14 циркуляции абсорбента. Форсунки 20 могут быть выполнены с возможностью инжекции абсорбента в направлении тарелки 21 (например, выполненной из пористой плиты), установленной во внутренней камере 13а. Следует отметить, что может быть использована одна тарелка 21, или может быть использовано любое количество тарелок, не менее двух тарелок 21.

Хотя на фиг. 1 показано, что форсунка 16 размещена выше форсунок 20 и тарелки 21, настоящее изобретение не ограничивается таким взаимным расположением указанных элементов. Форсунка 16 может быть размещена между тарелкой 21 и форсунками 20 или ниже тарелки 21. Кроме того, форсунки 20 могут быть размещены над тарелкой 21 и между расположенными одна над другой по вертикали соседними тарелками, если используется не менее двух тарелок 21. Однако настоящее изобретение таким выполнением не ограничивается, и форсунки 20 могут быть расположены только над тарелкой 21.

В состав генератора мелких пузырьков 12 входят первый генератор мелких пузырьков 12а и второй генератор мелких пузырьков 12b, размещенные последовательно. При этом указанные первый генератор мелких пузырьков 12а и второй генератор мелких пузырьков 12b размещены на линии 14 циркуляции абсорбента ниже по ходу движения потока относительно насоса 15, причем второй генератор мелких пузырьков 12b размещен ниже по ходу движения потока относительно первого генератора мелких пузырьков 12а. Конструктивное выполнение первого генератора мелких пузырьков 12а и второго генератора мелких пузырьков 12b особо не ограничено. Может быть использовано любое устройство, которое способно получать абсорбент из воды и диоксида углерода (или вводить воду в состав абсорбента), транспортируемый через линию 118 подачи диоксида углерода, но предпочтительно генератор мелких пузырьком генерирует пузырьки диоксида углерода, размер каждого из которых не превышает 100 микрон. В качестве генератора мелких пузырьков может быть использовано устройство эжекторного типа, кавитационного типа, устройство с закрученным потоком, устройство, работающее по принципу растворения под давлением, или другое подобное устройство.

Более предпочтительной является конфигурация генератора 12 мелких пузырьков, в которой в качестве первого генератора мелких пузырьков 12а используется генератор мелких пузырьков, обеспечивающий генерирование пузырьков диоксида углерода размером в интервале от 1 до 100 микрон, а в качестве генератора 12b мелких пузырьков используется генератор мелких пузырьков, генерирующий пузырьки диоксида углерода размером от 50 нанометров до сотен нанометров (например, 500 нанометров). В каждом из первого генератора мелких пузырьков 12а и второго генератора мелких пузырьков 12b для генерирования пузырьков диоксида углерода с размерами, находящимися в пределах указанного интервала, в качестве первого генератора мелких пузырьков 12а может быть использовано устройство эжекторного типа, а в качестве второго генератора мелких пузырьков 12b может быть использовано устройство, работающее по принципу растворения под давлением. По поводу интервала размера пузырьков диоксида углерода следует отметить, что даже, если в большом количестве генерируемых пузырьков часть пузырьков имеет размеры, выходящие за пределы указанного диапазона, при условии, что средняя величина размера пузырьков находится в пределах указанного диапазона, считается, что устройство генерирует пузырьки в пределах этого заданного диапазона размеров.

Функционирование устройства для очистки отходящего газа от аммиака в соответствии с Воплощением 1 настоящего изобретения

Далее будет описана работа устройства 10 для очистки отходящего газа от аммиака в соответствии с Воплощением 1 настоящего изобретения. Отходящий газ, проходящий через трубопровод 17, поступает внутрь корпуса 13 (во внутреннюю камеру 13а) аммиачного скруббера 11. Во внутренней камере 13а, при прохождении отходящего газа вверх он вступает в контакт газ-жидкость с абсорбентом, нагнетаемым через линию циркуляции 14 абсорбента с помощью насоса 15 и инжектируемым из форсунок 20, при этом происходит абсорбция аммиака, присутствующего в отходящем газе, абсорбентом и, таким образом, извлечение аммиака из отходящего газа. Отходящий газ, из которого был извлечен аммиак, отводится из внутренней камеры 13а через выпускную линию 18. В абсорбенте, накопленном во внутренней камере 13а, абсорбированный аммиак находится в жидкой фазе, причем, по меньшей мере, в виде молекул аммиака или ионов аммония.

Абсорбент получают в генераторе мелких пузырьков 12. При этом часть абсорбента, накопленного во внутренней камере 13а, отводится из внутренней камеры 13а с помощью насоса 15, проходит через линию 14 циркуляции абсорбента, и диоксид углерода вдувается в воду, содержащуюся в абсорбенте, с получением первого абсорбента в первом генераторе мелких пузырьков 12а. Затем диоксид углерода вдувается в первый абсорбент с получением абсорбента во втором генераторе мелких пузырьков 12b. В состав генератора мелких пузырьков 12 входят два устройства, а именно, первый генератор мелких пузырьков 12а и второй генератор мелких пузырьков 12b. Таким образом, за счет абсорбции в каждом из этих устройств концентрация диоксида углерода в абсорбенте может быть увеличена по сравнению со случаем, когда диоксид углерода абсорбируется одним генератором мелких пузырьков.

В варианте выполнения устройства, в котором первый генератор мелких пузырьков 12а представляет собой устройство эжекторного типа, а второй генератор мелких пузырьков 12b является устройством, работающим по принципу растворения под давлением, диоксид углерода растворяется в воде в первом генераторе мелких пузырьков 12а, и, кроме того, диоксид углерода вводится в первый абсорбент в виде маленьких пузырьков (мелких пузырьков) во втором генераторе 12b мелких пузырьков. Как показано на фиг. 2, во внутренней камере 13а абсорбент вступает в контакт газ-жидкость с отходящим газом, парциальное давление диоксида углерода в котором ниже равновесного парциального давления диоксида углерода, при этом происходит выделение и рассеивание в отходящем газе диоксида углерода, присутствующего в абсорбенте, при этом мелкие пузырьки 200 компенсируют рассеиваемый диоксид углерода и диссоциированный в абсорбенте диоксид углерода. В результате становится возможным сдерживать снижение концентрации диоксида углерода в абсорбенте. Мелкие пузырьки 200, имеющие меньший диаметр, перемещаются в абсорбенте с меньшей скоростью, что увеличивает продолжительность времени нахождения в абсорбенте этих мелких остающихся в жидкости пузырьков 200, что обуславливает меньшую вероятности рассеивания мелких пузырьков 200 в направлении отходящего газа. Кроме того, каждый из мелких пузырьков 200 с меньшим диаметром имеет более высокое давление, повышающее скорость растворения в абсорбенте.

При использовании любой из указанных выше конфигураций генератора 12 мелких пузырьков концентрация диоксида углерода в абсорбенте, инжектируемом из форсунок 20, может быть увеличена по сравнению со случаем, в котором генераторы указанного типа не используются. Таким образом, с помощью абсорбента абсорбция аммиака активизируется, что позволяет повысить эффективность очистки отходящего газа.

Если в аммиачном скруббере 11 осуществляется непрерывное извлечение аммиака из отходящего газа, концентрация аммиака в абсорбенте, накопленном во внутренней камере 13а, увеличивается. Соответственно, степень извлечения аммиака снижается, что, в конце концов, приводит к отсутствию возможности удаления аммиака. В связи с этим, в то время как часть абсорбента, протекающего через линию 14 циркуляции абсорбента, отводится через линию 22 отвода аммиака, из форсунки 16 во внутреннюю камеру 13а инжектируется подпиточная вода. В результате, концентрация аммиака в абсорбенте, накопленном во внутренней камере 13а, уменьшается, что позволяет предотвратить снижение интенсивности извлечения аммиака.

Пример модифицированного устройства для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 1 настоящего изобретения

В Воплощении 1 как первый генератор 12а мелких пузырьков, так и второй генератор 12b мелких пузырьков установлены на линии 14 циркуляции абсорбента. Однако настоящее изобретение не ограничивается таким размещением генераторов. Может быть использована конфигурация, в соответствии с которой абсорбент, полученный в первом генераторе 12а мелких пузырьков и во втором генераторе 12b мелких пузырьков, поступает на линию 14 циркуляции абсорбента, или может быть использована конфигурация, в которой полученный абсорбент направляется во внутреннюю камеру 13а без размещения первого генератора 12а мелких пузырьков и второго генератора 12b мелких пузырьков на линии 14 циркуляции абсорбента. В качестве альтернативы, может быть также использована конфигурация, в которой на линии 14 циркуляции абсорбента установлен только второй генератор 12b мелких пузырьков, а первый абсорбент, полученный в первом генераторе 12а мелких пузырьков, направляется во второй генератор 12b мелких пузырьков.

Однако концентрация диоксида углерода в абсорбенте, поступающем во внутреннюю камеру 13а, в конфигурации устройства, в которой как первый генератор 12а мелких пузырьков, так и второй генератор 12b мелких пузырьков установлены на линии 14 циркуляции абсорбента, выше по сравнению с конфигурацией устройства, в которой абсорбент, полученный в генераторе 12 мелких пузырьков, поступает на линию 14 циркуляции абсорбента, или со случаем, в котором абсорбент подводится во внутреннюю камеру 13а. По этой причине количество диоксида углерода, которое может быть направлено в циркулирующий расход абсорбента в генераторе 12 мелких пузырьков, является ограниченным, и, таким образом, увеличение подводимого количества диоксида углерода становится возможным благодаря размещению генератора 12 мелких пузырьков на той линии, на которой расход абсорбента является максимально возможным, и количество диоксида углерода в абсорбенте также увеличивается. В результате эффективность очистки отходящего газа повышается.

В Воплощении 1 генератор 12 мелких пузырьков включает два устройства, а именно, первый генератор 12а мелких пузырьков и второй генератор 12b мелких пузырьков. Однако количество устройств не ограничивается двумя устройствами, и генератор 12 мелких пузырьков может включать не менее трех генераторов мелких пузырьков. Кроме того, в этом случае предпочтительно, чтобы по меньшей мере два генератора мелких пузырьков были соединены последовательно, и более предпочтительно, чтобы все генераторы мелких пузырьков были соединены последовательно.

Воплощение 2

Далее будет рассмотрено устройство для очистки отходящего газа от аммиака в соответствии с Воплощением 2. Устройство для очистки отходящего газа от аммиака в соответствии с Воплощением 2 создано путем добавления к Воплощению 1 мембранного сепаратора для удаления аммиака из абсорбента, протекающего через линию 14 циркуляции абсорбента. В Воплощении 2 составляющие элементы конструкции устройства, одинаковые с элементами Воплощения 1, обозначены одинаковыми ссылочными номерами позиции и не будут вновь подробно описаны.

Конфигурация устройства для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 2 настоящего изобретения

Как показано на фиг. 3, в устройстве 10 для мокрой очистки отходящего газа от аммиака согласно Воплощению 2 настоящего изобретения первый генератор 12а мелких пузырьков и второй генератор 12b мелких пузырьков установлены на линии 14 циркуляции абсорбента. На указанной линии 14 циркуляции абсорбента между насосом 15 и первым генератором 12а мелких пузырьков размещен мембранный сепаратор 30 для удаления аммиака из абсорбента. Конструктивное выполнение мембранного сепаратора 30 особо не ограничено, и, например, может быть использован мембранный сепаратор с мембраной обратного осмоса (RO мембрана). На линии 14 циркуляции абсорбента между мембранным сепаратором 30 и первым генератором 12а мелких пузырьков может быть размещена емкость 31, в которой хранится подпиточная вода. Другие конфигурации устройства являются такими же, что и в Воплощении 1, за исключением отсутствия линии 22 отвода абсорбента (см. фиг. 1).

Функционирование устройства для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 2 настоящего изобретения

Ниже будет описано функционирование устройства 10 для очистки отходящего газа от аммиака в соответствии с Воплощением 2 настоящего изобретения. Функционирование Воплощения 2 отличается от Воплощения 1, хотя абсорбент также протекает через линию 14 циркуляции абсорбента и является таким же абсорбентом, как и в Воплощении 1, используемым для извлечения аммиака из отходящего газа в аммиачном скруббере 11. Поэтому далее будет описано лишь частичное отличие от функционирования Воплощения 1, а именно, функционирование устройства при прохождении абсорбента через линию 14 циркуляции абсорбента.

Часть абсорбента, накопленного во внутреннем объеме 13а, отводится из внутренней камеры 13а с помощью насоса 15 и транспортируется через линию 14 циркуляции абсорбента. Если абсорбент проходит через мембранный сепаратор 30, то через разделительную мембрану (например, RO мембрана), установленную в мембранном сепараторе 30, проходит только вода и по меньшей мере некоторая часть молекул аммиака или ионов аммония, карбонат ионов и т.п., растворенных в абсорбенте, не могут проходить через разделительную мембрану. В результате концентрации аммиака и диоксида углерода, растворенных в выходящем из мембранного сепаратора 30 абсорбенте, уменьшается. Концентрированные жидкости из молекул аммиака или ионов аммония, карбонат ионов и т.п., которые не способны проходить через разделительную мембрану, направляются, например, в отпарную колонну (не показана), в которой осуществляется удаление диоксида углерода и аммиака, что позволяет вновь использовать концентрированные жидкости. В том случае, если концентрация этих молекул или ионов высокая, можно использовать концентрированные жидкости как таковые повторно в процессе получения мочевины в установке для производства удобрения.

Абсорбент, вытекающий из мембранного сепаратора 30, поступает в емкость 31, из которой направляется в генератор 12 мелких пузырьков, в котором в воду, содержащуюся в абсорбенте, вдувается диоксид углерода, с получением первого абсорбента в первом генераторе 12а мелких пузырьков, и затем в первый абсорбент вдувается диоксид углерода с получением абсорбента во втором генераторе 12b мелких пузырьков. Последующие операции являются такими же, как и в Воплощении 1.

В Воплощении 2 концентрация аммиака и диоксида углерода в абсорбенте, поступающем в генератор 12 мелких пузырьков, меньше, чем в Воплощении 1. При этом растворение диоксида углерода в генераторе 12 мелких пузырьков активизируется, и соотношение диоксид углерода/аммиак в абсорбенте увеличивается. Вообще, поскольку указанное соотношение в абсорбенте увеличивается, процесс извлечения аммиака из отходящего газа за счет контакта газ-жидкость между абсорбентом и отходящим газом активизируется, что позволяет повысить эффективность очистки отходящего газа по сравнению с Воплощением 1.

Воплощение 3

Далее будет рассмотрено устройство для очистки отходящего газа от аммиака в соответствии с Воплощением 3 настоящего изобретения. Устройство для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 3 создано путем добавления к Воплощениям 1 и 2 охлаждающего устройства, предназначенного для охлаждения отходящего газа перед вводом в аммиачный скруббер 11. Здесь и далее Воплощение 3 будет рассмотрено с конфигурацией, полученной путем добавления охлаждающего устройства к конфигурации согласно Воплощению 1. Однако Воплощение 3 может быть создано путем добавления к конфигурации согласно Воплощению 2 охлаждающего устройства. В Воплощении 3 элементы конструкции устройства, одинаковые с элементами Воплощения 1, обозначены на фиг. 4 таким же ссылочными номерами позиции и вновь подробно не описаны.

Конфигурация устройства для мокрой очистки от аммиака в соответствии с Воплощением 3 настоящего изобретения

Как показано на фиг. 4, в устройстве 10 для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 3 настоящего изобретения, на трубопроводной линии 17 установлено охлаждающее устройство 40, например, теплообменник, предназначенный для осуществления теплообмена между охлаждающей средой и отходящим газом, проходящим через трубопроводную линию 17. Охлаждающее устройство 41, например, теплообменник для осуществления теплообмена между охлаждающей средой и абсорбентом, проходящим через линию 14 циркуляции абсорбента, может быть размещено между насосом 15 и первым генератором 12а мелких пузырьков, установленными на линии 14 циркуляции абсорбента, хотя такое размещение и не является важной особенностью данной конфигурации. В качестве хладагента может быть использована любая охлаждающая среда, проходящая через каждое из охлаждающих устройств 40 и 41. Например, можно использовать аммиак, полученный в устройстве для синтеза аммиака, которое входит в состав установки для производства удобрения, содержащей устройство 10 для мокрой очистки отходящего газа от аммиака. В остальном схема устройства согласно Воплощению 3 является такой же, что и в Воплощении 1.

Функционирование устройства для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 3 настоящего изобретения

Далее будет описано функционирование устройства 10 для очистки отходящего газа от аммиака в соответствии с Воплощением 3 настоящего изобретения. В Воплощении 3 отходящий газ перед вводом в аммиачный скруббер 11 охлаждается в охлаждающем устройстве 40. Операция извлечения аммиака из отходящего газа в аммиачном скруббере 11 осуществляется также, как и в Воплощении 1. Благодаря такому предварительному охлаждению отходящего газа становится возможным сдерживать повышение температуры абсорбента при контакте абсорбента с отходящем газом в аммиачном скруббере 11, предотвращая тем самым выделение диоксида углерода из абсорбента и обеспечивая повышение эффективности очистки отходящего газа.

Если охлаждающее устройство 41 установлено на линии 14 циркуляции абсорбента, абсорбент охлаждается в охлаждающем устройстве 41 перед поступлением в генератор 12 мелких пузырьков. В общем, поскольку растворимость диоксида углерода из-за низкой температуры воды увеличивается, концентрация диоксида углерода в абсорбенте может быть увеличена по сравнению со случаем, в котором абсорбент не охлаждается перед вводом в генератор 12 мелких пузырьков. В Воплощении 3, отходящий газ, поступающий в аммиачный абсорбер 11, также охлаждается, благодаря чему повышение температуры абсорбента вследствие контакта газ-жидкость между отходящим газом и абсорбентом в аммиачном абсорбере 11 ограничивается по сравнению с Воплощением 1. Таким образом, в контакт газ-жидкость с отходящим газом приводится абсорбент, имеющий высокую концентрацию диоксида углерода, что позволяет повысить эффективность очистки отходящего газа от аммиака по сравнению с Воплощением 1.

Воплощение 4

Ниже будет рассмотрено Воплощение 4 настоящего изобретения. Воплощение 4 создано путем использования в установке для производства удобрения устройства для мокрой очистки отходящего газа от аммиака согласно любому из Воплощений 1-3. Здесь и далее Воплощение 4 будет описано с конфигурацией, в которой в состав установки для производства удобрения включено устройство 10 для мокрой очистки отходящего газа от аммиака согласно Воплощению 1. Однако Воплощение 4 может быть также осуществлено с конфигурацией, в которой в состав установки для производства удобрения входит устройство 10 для мокрой очистки отходящего газа от аммиака согласно Воплощению 2 или 3. В Воплощении 4 элементам конструкции устройства, одинаковым с элементами, используемыми в Воплощении 1, присвоены такие же ссылочные номера позиции и поэтому они вновь подробно не описаны.

Конфигурация установки для производства удобрения, содержащей устройство для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 4 настоящего изобретения

Как показано на фиг. 5, установка 100 для производства удобрения содержит устройство 5 для синтеза аммиака, предназначенное для получения аммиака с использованием газообразного исходного сырья, такого как природный газ, содержащий метан, установку 70 для синтеза мочевины, осуществляемого путем реагирования аммиака с диоксидом углерода, устройство 60 для гранулирования мочевины, предназначенное для получения твердой гранулированной мочевины из раствора мочевины, и устройство 10 для мокрой очистки отходящего газа от аммиака, предназначенное для очистки отходящего газа, полученного в устройстве 60 для гранулирования мочевины. Установка 100 для производства удобрения дополнительно может содержать риформинг-аппарат 1 для проведения процесса риформинга газообразного исходного сырья, конвертер 2 для превращения моноксида углерода и водяного пара, присутствующих в газе, поступающем в конвертер из риформинг-аппарата 1, устройство 3 для извлечения диоксида углерода, присутствующего в составе газа, выходящего из конвертера 2, и метанатор 4, служащий для превращения в метан диоксида углерода и моноксида углерода, содержащихся в газе, выходящем из устройства 3 для извлечения диоксида углерода. В рассматриваемом случае метанатор 4 и устройство 5 для синтеза аммиака соединены друг с другом.

Установка 70 синтеза мочевины содержат компрессор 71 и устройство 72 для получения мочевины. Компрессор 71 и устройство 72 для получения мочевины соединены посредством трубопровода 121. Устройство 3 для извлечения диоксида углерода и компрессор 71 соединены с помощью трубопровода 122. Линия 123 подачи аммиака включена так, что аммиак, полученный в устройстве 5 для синтеза аммиака, поступает в трубопровод 121. На линии 123 подачи аммиака установлен компрессор 76 для сжатия аммиака. Линия 118 подачи диоксида углерода ответвляется от трубопровода 121 выше по потоку от точки соединения линия 123 подачи аммиака с трубопроводом 121. Линия 118 подачи диоксида углерода соединена с первым генератором 12а мелких пузырьков и вторым генератором 12b мелких пузырьков (см. фиг. 1).

Устройство 10 для мокрой очистки отходящего газа от аммиака содержит мокрый пылеуловитель 51, предназначенный для удаления из отходящего газа, производимого устройством 60 для гранулирования мочевины, твердого компонента, в частности, карбамидной пыли, и аммиачный скруббер 11 для извлечения аммиака из отходящего газа, из которого в мокром пылеуловителе 51 был удален твердый компонент.Устройство 60 для гранулирования мочевины и мокрый пылеуловитель 51 соединены посредством линии 111 подачи отходящего газа.

Трубопровод 19 подачи подпиточной воды соединен с одним концом форсунки 16, размещенной в аммиачном скруббере 11 (см. фиг. 1), и другим концом соединен, по меньшей мере, с компрессором 71 или трубопроводом 6, соединяющим риформинг-аппарат 1 и конвертер 2. В схеме установки, в которой трубопровод 19 подачи подпиточной воды соединен с компрессором 71, влага, образующаяся в компрессоре 71, отводится из компрессора 71 с помощью трубопровода 19 для подачи подпиточной воды. В схеме установки, в которой трубопровод 19 подачи подпиточной воды соединен с трубопроводом 6, конденсат, присутствующий в газе, выходящем из риформинг-аппарата 1, отводится через трубопровод 6.

Функционирование установки для производства удобрения, содержащей устройство для мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 4 настоящего изобретения

Ниже будет описано функционирование установки 100 для производства удобрения. Газообразное исходное вещество подвергается риформингу с использованием воздуха и водяного пара в риформинг-аппарате 1 и превращается в газ, содержащий по меньшей мере водород и диоксид углерода. В риформинг-аппарат 1 поступает также воздух, и в результате газ, который выходит из риформинг-аппарата 1 для последующей подачи в конвертер 2 следующей стадии технологического процесса, содержит также компонент, полученный из воздуха. Более конкретно, газ, выходящий из риформинг-аппарата 1, содержит также азот или тому подобный газ. Кроме того, газ, выходящий из риформинг-аппарата 1, содержит также моноксид углерода, который превращается в диоксид углерода и водород в результате химической реакции с водой в конвертере 2 на этой следующей стадии технологического процесса.

Устройство 3 для извлечения диоксида углерода ниже по ходу движения потока от конвертера 2 обеспечивает извлечение диоксида углерода, присутствующего в составе газа, что позволяет сдерживать поступление диоксида углерода в устройство 5 для синтеза аммиака и ограничивать его нежелательное влияние на катализатор, используемый при производстве аммиака. Удаление диоксида углерода в устройстве 3 для удаления диоксида углерода может осуществляться, например, путем приведения газа в контакт с щелочным раствором. Извлеченный диоксид углерода отделяется от щелочного раствора, например, путем нагревания щелочного раствора и затем направляется в установку 70 синтеза мочевины и генератор 12 мелких пузырьков (см. фиг. 1) устройства 10 для мокрой очистки отходящего газа от аммиака.

Метанатор 4, размещенный ниже по потоку относительно устройства 3 для извлечения диоксида углерода, превращает в метан диоксид углерода, который был не полностью извлечен в устройстве 3 для извлечения диоксида углерода, и моноксид углерода, который не был превращен в диоксид углерода в конвертере 2 и не был извлечен в устройстве 3 для извлечения диоксида углерода. За счет удаления в метанаторе 4 оксида углерода, в частности, моноксида углерода и диоксида углерода, предотвращается поступление оксида углерода в устройство 5 для синтеза аммиака. Таким образом, становится возможным устранить его влияние на катализатор, используемый при производстве аммиака, обусловленное действием оксида углерода.

Газ, выходящий из метанатора 4 и поступающий в устройство 5 для синтеза аммиака, содержит водород и азот, и, кроме того, содержит метан в качестве примеси. В устройстве 5 для синтеза аммиака, использующем какой-либо катализатор для получения аммиака, происходит химическая реакция и образуется аммиак, при этом химическая реакция протекает согласно уравнению:

N2+3H2→2NH3…(1)

Полученный аммиак, нагнетаемый компрессором 76, последовательно проходит через линию 123 подачи аммиака и трубопровод 121 и поступает в устройство 72 для получения мочевины, входящее в состав установки 70 синтеза мочевины. Помимо этого, диоксид углерода, извлеченный в устройстве 3 для извлечения диоксида углерода, сжимается в компрессоре 71 и нагнетается в устройство 72 через трубопровод 121. Устройство 72 для получения мочевины производит мочевину (раствор мочевины) за счет химической реакции согласно уравнению:

2NH3+CO2→(NH2)2CO+H2O…(2)

Раствор мочевины, полученный в установке 70 синтеза мочевины, направляется в устройство 60 для гранулирования мочевины. В устройстве 60 для гранулирования мочевины осуществляется гранулирование мочевины, поступающей из установки 70 синтеза мочевины. Гранулы мочевины, полученные в процессе гранулирования, поступают в виде полученной гранулированной мочевины на рынок в качестве подлежащего использованию удобрения.

В устройстве 60 для гранулирования мочевины в процессе гранулирования мочевины образуется отходящий газ, содержащий аммиак и карбамидную пыль, которая представляет собой, например, порошок из твердых частиц мочевины. Отходящий газ поступает через линию 111 подачи отходящего газа и вводится в устройство 10 мокрой очистки отходящего газа от аммиака. В указанном устройстве 10 мокрой очистки отходящего газа от аммиака карбамидная пыль удаляется из отходящего газа за счет приведения отходящего газа в контакт газ-жидкость с промывочной водой в мокром пылеуловителе 51. Отходящий газ, из которого удалена карбамидная пыль, вводится в аммиачный скруббер 11 через трубопровод 17. В аммиачном скруббере 11 аммиак извлекается из отходящего газа путем осуществления такой же операции, которая реализуется в Воплощении 1. Отходящий газ, из которого извлечен аммиак, отводится через выпускную линию 18.

В Воплощении 4, по меньшей мере, влага, которая образуется в компрессоре 71, или конденсат, присутствующий в газе, выходящем из риформинг-аппарата 1, направляется в аммиачный скруббер 11 в качестве подпиточной воды через подводящий трубопровод 19 питательной воды. Поскольку вышеупомянутые влага и конденсат представляют собой карбонатную воду, в которой растворен диоксид углерода, карбонатная вода направляется в аммиачный скруббер 11 в качестве подпиточной воды. Таким образом, карбонатная вода служит не только абсорбентом, но и, кроме того, карбонатная вода, используемая в качестве подпиточной воды, может абсорбировать аммиак, что позволяет повысить эффективность очистки отходящего газа по сравнению со случаем, в котором в качестве подпиточной воды используется вода, которая не содержит диоксид углерода.

Пример модифицированной установки для производства удобрения, содержащей устройство мокрой очистки отходящего газа от аммиака в соответствии с Воплощением 4 настоящего изобретения

В Воплощении 4 в качестве карбонатной воды, которая служит подпиточной водой, вводимой в аммиачный скруббер 11, используется влага, образующаяся в компрессоре 71, или конденсат, присутствующий в газе, выходящем из риформинг-аппарата 1. Однако настоящее изобретение такими источниками карбонатной воды не ограничивается. В состав установки 100 для производства удобрения может быть включено устройство для получения карбонатной воды, используемой в качестве подпиточной воды. Таким устройством может быть устройство для извлечения части диоксида углерода, проходящего через линию 118 подачи диоксида углерода, и растворения извлеченного диоксида углерода в воде. Что касается конфигурации устройства, то может быть использована насадочная абсорбционная колонна, заполненная насадкой в виде колец Рашига, тарельчатая абсорбционная колонна или абсорбционная колонна, выполненная так, что в тарельчатой абсорбционной колонне одна тарелка может быть охлаждаемой.

В Воплощении 4 в качестве подпиточной воды используется карбонатная вода, образовавшаяся или полученная на любом участке установки 100 для производства удобрения. Однако вместо такого использования карбонатной воды или наряду с таким использованием карбонатная вода может быть направлена, по меньшей мере, в один из первого генератора 12а мелких пузырьков и второго генератора 12b мелких пузырьков. В этом случае трубопровод, ответвленный от трубопровода 19 подачи подпиточной воды, обеспечивает подачу карбонатной воды по меньшей мере в один из первого генератора 12а мелких пузырьков и второго генератора 12b мелких пузырьков.

В Воплощении 4 устройство 10 для мокрой очистки отходящего газа от аммиака образовано из двух генераторов мелких пузырьков, при этом устройство 10 для мокрой очистки отходящего газа от аммиака может также содержать не менее трех генераторов мелких пузырьков. Однако настоящее изобретение таким выполнением устройства не ограничивается. Устройство 10 для мокрой очистки отходящего газа от аммиака может быть выполнено с возможностью использования одного генератора мелких пузырьков, установленного на линии 14 циркуляции абсорбента, при условии, что этот генератор мелких пузырьков может производить карбонатную воду с достаточной концентрацией диоксида углерода.

Содержание, описанное в вышеуказанных воплощениях, следовало бы понимать, например, следующим образом.

[1] Устройством для мокрой очистки отходящего газа от аммиака в соответствии с одним аспектом является устройство (10) для мокрой очистки отходящего газа от аммиака, содержащее: аммиачный скруббер (11), предназначенный для приведения отходящего газа в контакт газ-жидкость с абсорбентом, содержащим диоксид углерода; и генератор (12) мелких пузырьков для получения абсорбента из диоксида углерода и воды. Генератор (12) мелких пузырьков содержит по меньшей мере: первый генератор (12а) мелких пузырьков для получения первого абсорбента из диоксида углерода и воды; и второй генератор (12b) мелких пузырьков для получения абсорбента из диоксида углерода и первого абсорбента.

В соответствии с воплощением устройства мокрой очистки отходящего газа от аммиака согласно настоящему изобретением за счет абсорбции диоксида углерода в каждом из по меньшей мере первого генератора мелких пузырьков и второго генератора мелких пузырьков, концентрация диоксида углерода в абсорбенте может быть увеличена по сравнению со случаем, в котором диоксид углерода абсорбируется с использованием только одного генератора мелких пузырьков. В результате эффективность очистки отходящего газа может быть повышена.

[2] Устройство для мокрой очистки отходящего газа от аммиака в соответствии с другим аспектом представляет собой устройство (10) для мокрой очистки отходящего газа от аммиака согласно аспекту [1], в котором генератор (12) мелких пузырьков генерирует пузырьки мелких пузырьков, размер каждого из которых не превышает 100 микрон.

При такой конфигурации, поскольку в воду и в первый абсорбент вводятся пузырьки диоксида углерода, размер каждого из которых не превышает 100 микрон, можно активизировать процесс растворения диоксида углерода.

[3] Устройство для очистки отходящего газа от аммиака в соответствии с еще одним аспектом представляет собой устройство для очистки отходящего газа от аммиака согласно аспекту [2], в котором первый генератор (12а) мелких пузырьков является генератором мелких пузырьков эжекторного типа, а второй генератор (12b) мелких пузырьков относится к типу генератора мелких пузырьков, работающего по принципу растворения под давлением.

При использовании такой конфигурации диоксид углерода растворяется в воде в первом генераторе мелких пузырьков и вводится в первый абсорбент в виде маленьких пузырьков (мелких пузырьков) во втором генераторе мелких пузырьков. В аммиачном скруббере абсорбент приводится в контакт газ-жидкость с отходящим газом, в котором парциальное давление диоксида углерода ниже его равновесного парциального давления, и в результате рассеивания присутствующего в абсорбенте диоксида углерода в отходящем газе, мелкие пузырьки компенсируют рассеянный диоксид углерода и диоксид углерода, растворенный в абсорбенте. Таким образом, становится возможным предотвратить уменьшение концентрации диоксида углерода в абсорбенте, что позволяет повысить эффективность очистки отходящего газа.

[4] Устройство для очистки отходящего газа от аммиака в соответствии с еще одним аспектом представляет собой устройство для очистки отходящего газа от аммиака согласно любому из аспектов [1] - [3], в котором аммиачный скруббер (11) снабжен линией циркуляции абсорбента (14), предназначенной для отвода абсорбента, накопленного в аммиачном скруббере (11), и возвращаемого в газовую фазу, находящуюся в аммиачном скруббере (11), и в котором генератор (12) мелких пузырьков установлен на указанной линии (14) циркуляции абсорбента.

При использовании такой конфигурации, по сравнению со случаем, в котором абсорбент, полученный в генераторе мелких пузырьков, поступает на линию циркуляции абсорбента, или со случаем, в котором абсорбент, полученный в генераторе мелких пузырьков, пополняет абсорбент, накопленный в аммиачном скруббере, концентрация диоксида углерода в абсорбенте, поступающем в газовую фазу, находящуюся внутри аммиачного скруббера, увеличивается, что позволяет повысить эффективность очистки отходящего газа.

[5] Устройство для очистки отходящего газа от аммиака в соответствии с еще одним аспектом представляет собой устройство для очистки отходящего газа от аммиака согласно аспекту [4], дополнительно включающее мембранный сепаратор (30) для извлечения аммиака из абсорбента, проходящего через линию (14) циркуляции абсорбента. Указанный мембранный сепаратор размещен на линии циркуляции абсорбента выше по ходу движения потока относительно генератора мелких пузырьков в направлении движения абсорбента.

Поскольку при использовании такой конфигурации аммиак удаляется из абсорбента, соотношение диоксид углерода/аммиак в абсорбенте увеличивается, что позволяет повысить эффективность очистки отходящего газа.

[6] Устройство для очистки отходящего газа от аммиака в соответствии с еще одним аспектом представляет собой устройство для очистки отходящего газа от аммиака согласно любому из аспектов [1] - [5], дополнительно содержащее охлаждающее устройство (40), предназначенное для охлаждения отходящего газа перед его вводом в аммиачный скруббер (11).

Поскольку при использовании такой конфигурации отходящий газ предварительно охлаждается, становится возможным предотвратить повышение температуры абсорбента при вступлении абсорбента и отходящего газа в контакт газ-жидкость в аммиачном скруббере, за счет сдерживания рассеивания диоксида углерода из абсорбента, что позволяет повысить эффективность очистки отходящего газа.

[7] Установка для производства удобрения в соответствии с одним аспектом является установкой (100) для производства удобрения из газообразного исходного вещества, содержащего метан, в состав которой входят: устройство (5) для синтеза аммиака, предназначенное для получения аммиака из газообразного исходного вещества; установка (70) синтеза мочевины, предназначенная для получения мочевины за счет химической реакции аммиака с диоксидом углерода; устройство (60) для гранулирования мочевины, предназначенное для производства твердой гранулированной мочевины из раствора мочевины; и устройство (10) для очистки газа от аммиака в соответствии с любым из аспектов [1] - [6], обеспечивающее очистку отходящего газа, образующегося в устройстве (60) гранулирования мочевины и поступающего из указанного устройства. Установка (100) для производства удобрения сконфигурирована так, что карбонатная вода, которая образуется в установке (100) для производства удобрения, вводится в газовую фазу в аммиачном скруббере (11) или в генератор (12) мелких пузырьков.

Поскольку в соответствии с установкой для производства удобрения согласно настоящему изобретению в аммиачный скруббер в качестве подпиточной воды поступает карбонатная вода, абсорбировать аммиак в скруббере может не только карбонатная вода, используемая в качестве абсорбента, но также карбонатная вода, служащая подпиточной водой, что позволяет повысить эффективность очистки отходящего газа по сравнению со случаем, в котором в качестве подпиточной воды используется вода, которая не содержит диоксид углерода.

[8] Установка для производства удобрения в соответствии с другим аспектом представляет собой установку для производства удобрения согласно аспекту [7], в соответствии с которым в состав установки (70) синтеза мочевины входят: устройство (72) для получения мочевины, служащее для получения раствора мочевины, и компрессор (71) для нагнетания диоксида углерода в устройство (72) для получения мочевины, при этом карбонизированная вода представляет собой влагу, которая образуется в компрессоре (71).

При такой конфигурации установки по той же причине, что и в случае [7], возможно повышение эффективности очистки отходящего газа.

[9] Установка для производства удобрения в соответствии с еще одним аспектом представляет собой установку для производства удобрения согласно аспекту [7] или [8], дополнительно содержащую риформинг-аппарат (1) для осуществления риформинга газообразного исходного вещества с использованием воздуха и водяного пара, осуществляемым перед подачей газообразного исходного вещества в устройство (5) для синтеза аммиака. Карбонатная вода представляет собой конденсат, присутствующий в газе, выходящем из риформинг-аппарата (1).

При использовании такой конфигурации, по той же причине, что и в аспекте [7], возможно повышение эффективности очистки отходящего газа.

Список ссылочных номеров позиций

1 риформинг-аппарат

5 устройство для синтеза аммиака

10 устройство для мокрой очистки отходящего газа от аммиака

11 аммиачный скруббер

12 генератор мелких пузырьков

12а первый генератор мелких пузырьков

12b второй генератор мелких пузырьков

14 линия циркуляции абсорбента

30 мембранный сепаратор

40 охлаждающее устройство

60 устройство для гранулирования мочевины

70 установка синтеза мочевины

71 компрессор

72 устройство для производства мочевины

100 установка для производства удобрения

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УДОБРЕНИЯ, СОДЕРЖАЩАЯ ТАКОЕ УСТРОЙСТВО | 2019 |

|

RU2751613C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УДОБРЕНИЯ И СПОСОБ ПРОИЗВОДСТВА УДОБРЕНИЯ | 2018 |

|

RU2755819C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2012 |

|

RU2567965C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| РИФОРМИНГ-ПРОЦЕСС, ОБЪЕДИНЕННЫЙ С ГАЗОТУРБИННЫМ ГЕНЕРАТОРОМ | 2021 |

|

RU2836019C1 |

| МОДЕРНИЗАЦИЯ УСТАНОВОК СОВМЕСТНОГО СИНТЕЗА АММИАКА И МОЧЕВИНЫ | 2021 |

|

RU2832627C1 |

| СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2012 |

|

RU2571671C1 |

| ПРЕДПРИЯТИЕ ПО ПРОИЗВОДСТВУ УДОБРЕНИЙ И СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 2017 |

|

RU2726894C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ И СНИЖЕНИЕ ВРЕДНЫХ ВЫБРОСОВ CO В КОТЕЛЬНЫХ | 2022 |

|

RU2821693C1 |

| СПОСОБ И УСТАНОВКА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ АММИАКА И МОЧЕВИНЫ | 2018 |

|

RU2764453C2 |

Группа изобретений относится к устройству для мокрой очистки отходящего газа от аммиака и установке для производства удобрения, содержащей такое устройство. Устройство для мокрой очистки отходящего газа от аммиака предназначено для очистки отходящего газа, в котором присутствует аммиак. Устройство содержит: аммиачный скруббер для приведения отходящего газа в контакт газ-жидкость с абсорбентом, содержащим диоксид углерода и генератор мелких пузырьков для получения абсорбента из диоксида углерода и воды. В состав генератора мелких пузырьков входят, по меньшей мере, первый генератор мелких пузырьков, предназначенный для получения первого абсорбента из диоксида углерода и воды, и второй генератор мелких пузырьков для получения абсорбента из диоксида углерода и первого абсорбента. Также заявлена установка для производства удобрения из газообразного исходного вещества, содержащего метан, в состав которой входит устройство для мокрой очистки отходящего газа от аммиака. Группа изобретений обеспечивает повышение эффективности очистки отходящего газа. 2 н. и 7 з.п. ф-лы, 4 пр., 5 ил.

1. Устройство для мокрой очистки газа от аммиака, предназначенное для очистки отходящего газа, содержащего аммиак, содержащее:

аммиачный скруббер для приведения в контакт газ-жидкость отходящего газа с абсорбентом, содержащим диоксид углерода; и

генератор мелких пузырьков для получения абсорбента из диоксида углерода и воды,

при этом в состав генератора мелких пузырьков входят по меньшей мере:

первый генератор мелких пузырьков для получения первого абсорбента из диоксида углерода и воды; и

второй генератор мелких пузырьков для получения абсорбента из диоксида углерода и первого абсорбента.

2. Устройство для мокрой очистки газа от аммиака по п. 1, в котором генератор мелких пузырьков генерирует пузырьки диоксида углерода, размер каждого из которых не превышает 100 микрон.

3. Устройство для мокрой очистки газа от аммиака по п. 2, в котором первый генератор мелких пузырьков представляет собой генератор мелких пузырьков эжекторного типа, а в качестве второго генератора мелких пузырьков используется генератор мелких пузырьков, работающий по принципу растворения под давлением.

4. Устройство для мокрой очистки газа от аммиака по любому из пп. 1-3, в котором аммиачный скруббер включает линию циркуляции абсорбента, предназначенную для отвода абсорбента, накопленного в аммиачном скруббере и подлежащего возвращению в газовую фазу, находящуюся в аммиачном скруббере, при этом указанный генератор мелких пузырьков установлен на линии циркуляции абсорбента.

5. Устройство для мокрой очистки газа от аммиака по п. 4, дополнительно содержащее мембранный сепаратор для удаления аммиака из абсорбента, проходящего через линию циркуляции абсорбента, при этом указанный мембранный сепаратор размещен на линии циркуляции абсорбента выше по ходу движения потока абсорбента относительно генератора мелких пузырьков.

6. Устройство для мокрой очистки газа от аммиака по любому из пп. 1-5, дополнительно содержащее охлаждающее устройство, предназначенное для охлаждения отходящего газа перед подачей отходящего газа в аммиачный скруббер.

7. Установка для производства удобрения из газообразного исходного вещества, содержащего метан, в состав которой входят:

устройство для синтеза аммиака, предназначенное для получения аммиака из газообразного исходного вещества;

установка синтеза мочевины, предназначенная для получения раствора мочевины за счет реакции аммиака с диоксидом углерода;

устройство для получения гранулированной мочевины, предназначенное для получения гранулированной мочевины из раствора мочевины; и

устройство для мокрой очистки газа от аммиака в соответствии с любым из пп. 1-6, предназначенное для очистки отходящего газа, образующегося в устройстве для гранулирования мочевины;

при этом указанная установка для производства удобрения сконфигурирована так, что карбонатная вода, полученная в установке для производства удобрения, направляется в газовую фазу, находящуюся в аммиачном скруббере, или в генератор мелких пузырьков.

8. Установка для производства удобрения по п. 7, в которой установка синтеза мочевины содержит устройство для получения раствора мочевины и компрессор для подачи диоксида углерода в устройство для получения мочевины, при этом карбонатная вода представляет собой влагу, которая образуется в компрессоре.

9. Установка для производства удобрения по п. 7 или 8, дополнительно содержащая риформинг-аппарат для осуществления процесса риформинга газообразного исходного вещества с использованием воздуха и водяного пара, осуществляемого перед направлением газообразного исходного вещества в устройство для синтеза аммиака, при этом карбонатная вода представляет собой конденсат, содержащийся в газе, выходящем из риформинг-аппарата.

| WO 2019234816 A1, 12.12.2019 | |||

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ДИОКСИДА СЕРЫ | 2004 |

|

RU2256603C1 |

| Установка очистки аммиаксодержащего газа и получения аммиачной воды | 2017 |

|

RU2666450C1 |

| СПОСОБ УДАЛЕНИЯ АММИАКА И ПЫЛИ ИЗ ОТХОДЯЩЕГО ГАЗА, ВОЗНИКАЮЩЕГО ПРИ ПРОИЗВОДСТВЕ УДОБРЕНИЙ | 2004 |

|

RU2345823C2 |

| Способ очистки газа коксовальных печей посредством аммиака | 1926 |

|

SU12606A1 |

| WO 2009016998 A1, 05.02.2009 | |||

| JP 2009101269 A, 14.05.2009 | |||

| US 10137407 B2, 27.11.2018. | |||

Авторы

Даты

2023-09-28—Публикация

2020-09-07—Подача