Изобретение относится к порошковой металлургии, к области неорганической химии, цветной металлургии, металлургии редких металлов и может быть использовано для получения сплавов на основе соединений переходных металлов, образующих гидриды.

Известен интерметаллидный сплав на основе титана и установлено, что дополнительное введение вольфрама и тантала повышает жаростойкость титановых сплавов, за счет формирования на поверхности сплава плотных оксидных соединений, затрудняющих проницаемость кислорода к границам раздела газовая среда-металл. Патент RU 2405849, опубл. 10.12.2010 С1.

Известен способ получения монофазного интерметаллидного сплава на основе системы алюминий-титан, в котором предварительно производят механическую активацию порошка алюминия в количестве 25 мас. % и порошка титана в количестве 75 мас. %. Полученную смесь уплотняют, осуществляют ее нагрев высокочастотным электромагнитным полем до температуры 1200-1400°С и последующую выдержку. Обеспечивается получение монофазного интерметаллидного сплава заданного состава с однородным распределением структурных составляющих. Основным недостатком указанного способа является отсутствие возможности получения монофазного интерметаллидного сплава на основе системы алюминий-титан с однородным распределением структурных составляющих по всему объему, так как при реализации способа в нем присутствует небольшое количество железа, что обусловлено загрязнением порошковых образцов материалом стенок капсулы и камеры. Патент RU 2561952, опубл. 10.09.2015.

Известна группа изобретений, которая относится к порошковой металлургии. Порошковая смесь для получения титанового сплава включает порошок титана и/или редкоземельного металла, содержащего алюминий и ванадий или содержащий в дополнение к алюминию и ванадию по меньшей мере один из циркония, олова, молибдена, железа и хрома, и по меньшей мере один металлический порошок, выбранный из порошка меди, порошка хрома и порошка железа, смешанного с порошком титанового сплава. Причем, порошок титанового сплава получен гидрированием сырья из титанового сплава и дегидрированием полученного гидрированного порошка титанового сплава. Количество металлического порошка составляет от 1 до 10 мас. % при добавлении одного вида металлического порошка, а при добавлении двух или более видов металлических порошков количество добавленного металлического порошка составляет от 1 до 20 мас. %. Предложены, также, способ получения упомянутой порошковой смеси, титановый сплав и способ его получения из упомянутой порошковой смеси. Как указано в известном техническом решении обеспечивается повышение качества порошковой смеси, которая может быть уплотнена до плотности не менее 99% от теоретической. Патент RU 2572928, опубл. 20.01,16,

Известен способ получения алюминиево-титановой лигатуры, включающий приготовление расплава и введение титановой губки под слой жидкого флюса, при этом титановую 1убку предварительно загружают в перфорированный огнеупорный тигель с отверстиями меньше размера титановой губки, которую устанавливают в тигель с перегретым алюминиевым расплавом, а затем плавят, используя концентрированный источник нагрева. Предлагаемая технология получения лигатур позволяет получать гомогенный расплав который в последствии разливают в изложницы, позволяет получать одно- и многофазные системы заданного состава. Патент RU 2448181, опубл. 20.04,2012,

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения композиционных материалов, содержащих алюминий и титан, включающий горячее прессование плакированною алюминием порошка титана (37-50 масс. % титана, 50-63 масс. % алюминия) при температуре 630-650°С и выдержке при этой температуре в течении 0,5-1,5 ч. Данный способ позволяет получать любой интерметаллид системы титан-алюминий за счет варьирования соотношения металлов в исходном композиционном порошке (Патент RU 2038192, опубл. 27.06,1995, МПК6 B22F 3/14, С22 1/04).

Основными недостатками вышеописанного способа является отсутствие возможности получения монофазного интерметаллидного сплава на основе системы алюминий-титан, с однородным распределением структурных составляющих но всему объему, т.к. продукт, получаемый в ходе реализации способа, на выходе не является монофазным и может содержать до 10 масс. % непрореагировавшего титана в зависимости от состава исходного композиционного порошка, что приводит к снижению прочности и необходимости дополнительной термической обработки для получения высокой твердости, повышенные затраты времени на осуществление способа вследствие его многостадийности.

Техническим результатом настоящего изобретения является получение сплавов на основе интерметаллидов с повышенными механическими характеристиками, за счет использования гидридов металлов и чистых металлов заданного гранулометрического и элементного состава.

Для достижения нового технического результата разработан способ получения сплавов на основе интерметаллидов, включающий прессование композиций порошка исходного сырья, последующего надевания и выдержку при заданной температуре в течение времени, соответствующего образованию сплава. Перед прессованием композицию исходного сырья получают путем смешивания в течение не менее 30 минут порошка гидрида Ti и/или Hf или порошка гидрида Er с размером частиц не более 50 мкм и порошка Al с размером частиц не более 50 мкм, полученный композиционный порошок исходного сырья прессую [, а после прессования проводят отжиг в вакууме при остаточном давлении воздуха 10-2 Па при температуре 650-1200°С и выдерживают не менее 3-6 часов при остаточном давлении воздуха менее 10-3 Па. Спекание чистых металлов, без использования гидрида, приведет к существенному изменению элементного и фазового состава конечного материала из-за испарения металла с наименьшей температурой плавления. Смешивание менее 30 минут не приведет к равномерному распределению порошков металлов и гидридов в смеси, что негативно повлияет на фазовый состав и механические характеристики сплава. Увеличение давление вакуума при отжиге приведет к окислению порошков металлов, изменению фазового состава и механических характеристик. Температура ниже 650°С и выдержка менее 3 часов не приведет к спеканию сплава, а выше температура выше 1200°С и выдержка более 6 часов приведет к расплавлению компонентов и изменению фазового состава.

Способ осуществляют следующим образом.

При необходимости получают гидрид металла, для чего взвешиваю! навеску металла требуемой массы, помещают в реактор, пропускают водород (чистота 99,9%), осуществляют нагрев до требуемой температуры, выдерживают при заданной температуре 3-6 часов, после чего охлаждают до комнатной температуры. Смешивают в течении не менее 30 минут и прессуют композиционный порошок исходного сырья, содержащий по меньшей мере порошок гидрида Ti и/или Hf или порошка гидрида Er с размером частиц не более 50 мкм и порошка Al с размером частиц не более 50 мкм, полученный композиционный порошок исходного сырья прессуют, а после прессования проводят отжиг в вакууме при остаточном давлении воздуха 10-2 при температуре 650-1200°С и выдерживают не менее 3-6 часов при остаточном давлении воздуха менее 10-3 Па.

Предлагаемый способ получения иллюстрируется некоторыми примерами конкретного выполнения.

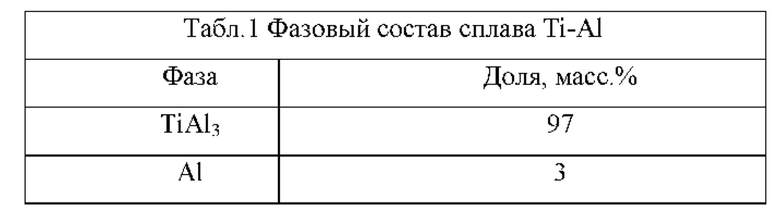

Пример 1. Получение сплава Ti-Al из гидрида титана и алюминия Порошок гидрида титана (температура плавления титана 1668°С) дисперсностью от 0,005 до 1 мкм смешивают с порошком алюминия (температура плавления алюминия 660°С) дисперсностью до 0,1 мкм в массовом соотношении элементов 62,87 масс. % Al, остальное Ti (мольное соотношение Ti:Al=1:3) в течение 30 минут. Полученную шихту подвергают прессованию при давлении от 0 до 110 Па. Полученный образец отжигают в вакуумной печи при остаточном давлении 10-2 Па до температуры 800°С в течение 3 часов. При этом происходит взаимодействие гидрида титана с алюминием с образованием интерметаллида TiAl3. Снижение температуры отжига не приведет к образованию интерметаллида, TiAl3, а увеличение выше заданных параметров приведет к плавлению алюминия. По фазовому составу сплав, полученный по примеру 1 при мольном соотношении Ti:Al=1:3 представляет собой интерметаллидное соединение TiAl3 и Al, состав образца приведен в табл. 1. Полученный сплав имеет прочность на сжатие при комнатной температуре σв 64 кг/мм2, а при температуре 800°С деформируется более чем на 50% без разрушения, что превышает прочность материала, описанного в патенте RU 2038192, прочность на сжатие которого составила 59 кг/мм2, а деформация при температуре составила более 50%.

Пример 2. Получение сплава Al-Er из алюминия и гидрида эрбия Эрбий (температура плавления эрбия 1529°С) гидрируют (водород 99,9%) при температуре 550°С, выдерживают 2 часа и охлаждают. Полученный гидрид эрбия дисперсностью от 0,1 до 2 мкм смешивают с порошком алюминия (температура плавления алюминия 660°С) дисперсностью до 1 мкм в массовом соотношении элементов 32,61 масс. %) Al, остальное Er (мольное соотношение Al:Er=3:1) в течение 30 минут. Полученную шихту подвергают прессованию при давлении 4⋅106 Па. Полученный образец отжигают в вакуумной печи при давлении 10-2 Па до температуры 650°С в течение 3 часов. По фазовому составу сплав, полученный по примеру 2 при мольном соотношении Al:Er=3:1 представляет собой интерметаллические соединения Al3Er и AlEr. Фазовый состав образца, полученного по примеру 2 при мольном соотношении Al:Er=3:1 приведен в табл. 2. Полученный сплав имеет прочность на сжатие при комнатной температуре σв 48 кг/мм2.

Пример 3. Получение сплава Ti-Al-Hf из гидрида титана, алюминия и гидрида гафния.

Гидрид титана (температура плавления титана 1668°С) дисперсностью от 0,005 мкм до 1 мкм смешивают с алюминием (температура плавления алюминия 660°С) дисперсностью до 1 мкм и гидридом гафния (температура плавления гафния 2227°С) дисперсностью от 0,005 мкм до I мкм в массовом соотношении элементов 15,55 масс. % Ti, 58,09 масс. % Hf, остальное Al (мольное соотношение Ti:Hf:Al=1:1:3) в течение 30 минут. Полученную шихту подвергают прессованию при давлениях от 0 до 1⋅107 Па. Полученный образец отжигают в вакуумной печи при давлении 10-2 Па до температуры 1150°С в течение 3 часов. По фазовому составу сплав, полученный по примеру 3 при мольном соотношении Ti:Hf:Al=1:1:3 представляет собой интерметаллические соединения HfAl2 и TiAl, Фазовый состав образца, полученного по примеру 3 при мольном соотношении Ti:Hf:Al=1:1:3 приведен в табл. 3. Полученный сплав имеет прочность на сжатие при комнатной температуре σв 89 кг/мм2.

Способ основан на анализе результатов экспериментальных исследований.

Для определения параметров его выполнения был проведен ряд исследований, который включал отработку параметров относительно состава, температуры, размерности частиц, давления, также проводили исследования касающиеся способности гидридов металлов к компактированию. В результате проведенных исследований можно было сделать следующие выводы:

Размер частиц порошков должен быть не более 50 мкм, что обеспечивает возможность прессования образцов.

При исследовании способности гидридов к компактированию проводили серию экспериментов. Для исследования были выбраны образцы состава TiH2, TiAl. Давление прессования варьировали от 10 до 1⋅107 Па. При исследовании способности гидридов к компактированию было показано, что при прессовании под давлением не более 4⋅106 Па получаются прочные, беспористые образцы.

Для получения многофазных сплавов (двойных и тройных систем) расчет навесок сырья гидридов металлов или металлов проводят в соответствии с законом действующих масс.

При выборе температуры отжига спрессованного образца сплава ориентировались на справочные данные о температуре разложения гидридов и области существования сплавов и интерметаллидов [Диаграммы состояния двойных систем: Справочник в 3 Т.: Под общ. Ред. Н.П. Лякишева / М.: Машиностроение].

Время выдержки 3-6 часов является оптимальным и определяется скоростью диффузии водорода в заготовке и контролируется по прекращению изменения давления в системе.

Таким образом, предлагаемый способ позволяет получать сплавы на основе интерметаллидов с повышенными механическими характеристиками и заданным элементным и фазовым составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков из интерметаллидных титановых сплавов на основе TiAlNb (Варианты) | 2020 |

|

RU2758372C1 |

| ЛЕГКИЙ КЛАПАН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЗ КОМПОЗИЦИОННОГО ЖАРОПРОЧНОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА И ЕГО ИНТЕРМЕТАЛЛИДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2437948C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| Способ получения покрытий с интерметаллидной структурой | 2018 |

|

RU2701612C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2394665C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА | 2014 |

|

RU2562552C1 |

Изобретение относится к порошковой металлургии, к получению сплавов на основе интерметаллидов. Способ получения сплавов на основе интерметаллидов, включающий прессование композиций порошка исходного сырья, последующее нагревание и выдержку при заданной температуре в течение времени, соответствующего образованию сплава. Перед прессованием композицию исходного сырья получают путем смешивания в течение не менее 30 минут порошка гидрида Ti, и/или Hf, или порошка гидрида Er с размером частиц не более 50 мкм и порошка Al с размером частиц не более 50 мкм, полученный композиционный порошок исходного сырья прессуют, а после прессования проводят отжиг в вакууме при остаточном давлении воздуха 10-2 Па при температуре 650-1200°С и выдерживают не менее 3-6 часов при остаточном давлении воздуха менее 10-3 Па. Полученные сплавы на основе интерметаллидов обладают высокими механическими свойствами. 3 табл., 3 пр.

Способ получения сплавов на основе интерметаллидов, включающий прессование композиций порошка исходного сырья, последующее нагревание и выдержку при заданной температуре в течение времени, соответствующего образованию сплава, отличающийся тем, что перед прессованием композицию исходного сырья получают путем смешивания в течение не менее 30 минут порошка гидрида Ti, и/или Hf, или порошка гидрида Er с размером частиц не более 50 мкм и порошка Al с размером частиц не более 50 мкм, полученный композиционный порошок исходного сырья прессуют, а после прессования проводят отжиг в вакууме при остаточном давлении воздуха 10-2 Па при температуре 650-1200°С и выдерживают не менее 3-6 часов при остаточном давлении воздуха менее 10-3 Па.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ АЛЮМИНИЙ И ТИТАН | 1992 |

|

RU2038192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

| US 7566415 B2, 28.07.2009 | |||

| US 6852273 B2, 08.02.2005. | |||

Авторы

Даты

2023-09-28—Публикация

2022-08-16—Подача