Изобретение относится к области порошковой металлургии, а именно к технологии получения заготовок (полуфабрикатов) из тугоплавких и жаропрочных сплавов на основе интерметаллидов системы Nb-Al, предназначенных для изготовления деталей с повышенными рабочими температурами эксплуатации.

Известен жаропрочный дисперсно-упрочненный сплав на основе ниобия и способы его получения [Описание изобретения к патенту РФ №2464336 от 24.05.2011, МПК С22С 27/02, B22F 3/11, опубл. 20.10.2012]. Жаропрочный сплав содержит ниобиевую матрицу, внутри которой расположены дисперсионные выделения Al2O3 диаметром до 10 мкм при соотношении компонентов: Al - 0,1-20 вес. %, О2 - 0,05-10 вес. %, Fe, Cr, Cu, Ni, Ti, Cr, Mn - в сумме не более 2,5 вес. % и Nb - остальное. Первый способ получения настоящего сплава включает механическое размалывание порошковой смеси, Al, Fe, Cr, Cu, Ni, Ti, Cr, Mn и Nb сначала всухую, а потом в присутствии ацетона до образования пересыщенного твердого раствора Nb(Al), после чего полученную смесь компактируют и спекают в вакууме. Второй способ получения сплава отличается тем, что полученную смесь пересыщенного твердого раствора Nb(Al) после компактирования спекают под давлением в контролируемой атмосфере.

Недостатком настоящих технологий является то, что используется метод механического легирования для получения порошка с требуемым содержанием алюминия, что влечет за собой загрязнение порошка материалом мелющих тел. Кроме этого методы не позволяют получать крупные партии материала требуемого качества по химическому составу и структуре в опытно-промышленных и промышленных объемах.

Известен интерметаллидный сплав на основе системы Nb-Al, содержащий ниобий, алюминий, вольфрам, тантал, хром, кремний, иттрий, лантан и церий, который получают комбинированным способом, включающим в себя литье и метод порошковой металлургии [Описание изобретения к патенту РФ №2257422 от 26.04.2004, МПК С22С 27/02, опубл. 27.07.2005]. Комбинированный способ включает два этапа. Тантал и вольфрам вводят на первом этапе, а также Y, Се и La в качестве микролегирующих добавок. На первом этапе получают литую заготовку сплава Nb-Al-Ta-W, микролегированную Y, Се и La. Данная заготовка имеет низкую пластичность при комнатной температуре и легко измельчается в порошок. На втором этапе, осуществляемом методом порошковой металлургии, полученный порошок сплава Nb-Al-Ta-W с микролегирующими добавками смешивается с порошками остальных легирующих элементов - кремния и хрома.

Данный способ имеет ряд недостатков. Метод прямого сплавления компонентов сплава (Nb, Та, W, Al, Y, Се, La) не гарантирует получение крупного (массивного) слитка с заданным химическим и фазовым составами по всему объему из-за существенной разницы в температурах плавления компонентов сплава и ликвационных процессов, происходящих при кристаллизации слитка. В процессе измельчения слитка возможно загрязнение сплава материалом мелющих тел. Перечисленные недостатки препятствуют получению данного сплава с контролируемым химическим и фазовым составами в условиях промышленного производства.

Известен жаропрочный материал на основе ниобия, имеющий слоистую микроструктуру [Описание изобретения к патенту РФ №2469119 от 24.05.2011, МПК С22С 27/02, В32В 15/01, опубл. 10.12.2012]. По данному способу осуществляют сборку пакета с чередованием фольги ниобия и фольги алюминия и термообработку пакета под давлением в вакууме до образования слоев интерметаллического соединения Nb3Al, при этом термообработку осуществляют путем ступенчатого нагрева, вначале до 450-600°C в течение 1-10 ч, а затем до 1600-1950°C в течение 1-3 ч и выдержки в течение 10-50 мин. Термическую обработку проводят в вакууме (10-2-10-4 мм рт. ст.) под давлением (5-15 МПа).

Существенным недостатком данного способа является формирование в процессе термообработки хрупкой σ-фазы (Nb2Al), имеющей строчечное или пластинчатое строение. Это может привести к сильной хрупкости материала при комнатной температуре. Термическая обработка композиционного материала осуществляется в печи при остаточном давлении 10-2, 10-3 мм рт. ст., а также с графитовыми нагревателями, что способствует загрязнению материала кислородом, азотом и углеродом, что также ведет к охрупчиванию материала. В результате затруднительно получение крупных заготовок в виде прутков, брусков и т.д. с контролируемым фазовым и химическим составами.

Известен способ получения сверхпроводящего материала ND3Al [Описание изобретения к патенту Китая №101967660 В от 09.11.2010, МПК С22С 1/00, С22С 27/02, C22F 1/18, Н01В 12/00, опубликован 02.05.2012], включающий:

- смешивание, прессование и спекание высокочистых порошков Nb2O5 и Al2O3 для получения спеченных блоков. Блок, состоящий из смеси оксидов, в последующем играет роль катода;

- электрохимическую обработку катода в жидком электролите, состоящем из CaCl2-NaCl, в защитной среде аргона. В качества анода используется графит. В результате совместного восстановления Nb2O5 и Al2O3 формируется композиционный материал Nb/Al;

- уплотнение композиционного материала за счет жидкофазного спекания при температуре 800°C;

- прессование или прокатка сплава на основе ниобия для получения полностью беспористого материала;

- термическую обработку деформированного сплава при температуре 1600-1700°C в среде аргона, приводящую к формированию сверхпроводящего материала Nb3Al.

К недостаткам способа следует отнести высокие трудоемкость и энергопотребление, поскольку используется большое количество разнообразных операций, как то - смешивание, термическая и деформационная обработки и электролиз. Синтезируемый интерметаллид Nb3Al в процессе электролиза имеет контакт с графитом анода через жидкий расплав CaCl2-NaCl, что способствует загрязнению интерметаллида углеродом из-за высокого сродства ниобия к нему. В результате получаемая компактная заготовка из данного интерметаллида отличается нестабильным фазовым и химическим составами, и повышенной хрупкостью из-за образования карбидов.

Задача, решаемая настоящим изобретением, и достигаемый технический результат заключаются в создании способа получения заготовок из жаропрочных интерметаллидных сплавов на основе системы Nb-Al с контролируемым фазовым и химическим составами в опытно-промышленных и промышленных объемах. Дополнительно обеспечивается повторяемость (воспроизводимость) эксплуатационных характеристик изделий, изготовленных из заготовок этих сплавов.

Для решения поставленной задачи и достижения заявленного технического результата в способе получения заготовок из сплавов на основе интерметаллидов системы Nb-Al, включающем гидридно-кальциевый синтез порошков сплавов, выбираемых из ряда Nb3Al, Nb2Al и NbAl3, и их консолидацию путем прессования и вакуумного спекания, при этом шихту, состоящую из оксидов Nb2O5 и Al2O3, смешивают с гидридом кальция и термически обрабатывают при температуре 1100-1300°C в течение не менее 6 часов, после чего полученные продукты обрабатывают водой, а затем раствором соляной кислоты, после чего отмытый порошок сушат и классифицируют, а консолидацию порошка осуществляют путем прессования с формированием прессовки требуемой формы, который подвергают спеканию в вакууме при остаточном давлении не выше 10-4 мм рт. ст. при температуре от 0,77 до 0,87 температуры плавления сплава в течение не менее 2 часов с формированием остаточной пористости не более 5%. Кроме этого возможно дополнительное введение в состав шихты легирующих элементов в виде оксидов и/или порошков металлов.

В общем случае способ получения заготовок (полуфабрикатов), например прутков различного сечения (круг, квадрат и т.д.), пластин, колец и др., из сплавов на основе интерметаллидов системы Nb-Al включает гидридно-кальциевый синтез порошков сплавов, выбираемых из ряда Nb3Al, Nb2Al и NbAl3, и их консолидацию (компактирование) путем прессования и вакуумного спекания.

Шихту, состоящую из оксидов Nb2O5 и Al2O3, смешивают с гидридом кальция (СаН2) и термически обрабатывают при температуре 1100-1200°C в течение не менее 6 часов. Именно состав шихты обеспечивает получение конкретных сплавов, выбираемых из ряда Nb3Al, Nb2Al и NbAl3, каждый из которых в гомогенном (однородном, однофазном) виде или в составе специальной композиции (механическая смесь двух фаз) идет на изготовление заготовок (полуфабрикатов).

При необходимости получения легированного интерметаллида Nb3Al, Nb2Al или NbAl3 с требуемыми физико-механическими свойствами, в шихту дополнительно добавляют легирующие элементы в виде оксидов, например Ta2O5, SiO2, Sc2O3, Cr2O3 и др., и/или порошков металлов, например Mo, W, Ni и др. После проведения термический обработки полученный продукт, состоящий из синтезированного порошка и оксида кальция, обрабатывают водой, а затем раствором соляной кислоты для удаления оксида кальция. Далее отмытый порошок сушат и классифицируют.

Консолидация порошка заключается в прессовании определенной массы соответствующего порошка, например холодным гидростатическим прессованием, односторонним или двухсторонним прессованием и т.д. На этой стадии формируется прессовка (брикет) требуемой формы (см. выше). Затем прессованный порошок подвергают спеканию в вакууме при остаточном давлении не выше (не хуже) 10-4 мм рт. ст. при температуре 0,77-0,87 температуры плавления (в °C) соответствующего сплава (линия солидус) в течение не менее 2 часов (зависит от массы прессовки). После спекания формируется продукт требуемой геометрической формы и размеров, с уровнем остаточной пористости не более 5%.

Проанализируем существенные признаки изобретения.

Термическая обработка оксидов Nb2O5 и Al2O3, смешанных с гидридом кальция, при температуре ниже 1100°C не обеспечивает полноту протекания реакций восстановления соответствующих оксидов, в результате чего в синтезированном порошке сохраняется повышенное содержание кислорода. Температура выше 1300°C способствует скорейшему выходу из строя контейнеров для восстановления. Время термической обработки оксидов менее 6 часов не обеспечивает равномерный прогрев шихты опытно-промышленных (до 60 кг) и/или промышленных (до 300 кг и более) объемов.

Добавка в шихту легирующих элементов для получения легированных интерметаллидов Nb3Al, Nb2Al или NbAl3 в виде оксидов и/или металлов зависит от сродства металла к кислороду относительно Са. Если, например, вольфрам обладает относительно низким сродством к кислороду, то при его восстановлении кальцием может произойти неконтролируемое выделение тепла, то такой металл предпочтительно вводить в чистом виде.

Вакуумное спекание прессованного порошка (брикета) при температуре менее 0,77 от температуры плавления соответствующего сплава Nb3Al, Nb2Al или NbAl3, формирует компактный материал с высокой остаточной пористостью, которая ведет к понижению механических свойств. Температура более 0,87 от температуры плавления также приводит к формированию пористости, но уже из-за активного испарения алюминия. Что касается остаточного давления при спекании, то вакуум выше (хуже) 10-4 мм рт. ст. приводит к окислению спекаемой заготовки.

Время спекания в течение менее 2 часов не обеспечивает сквозной прогрев заготовок (полуфабрикатов), особенно массивных. Недостаточный уровень прогрева ведет к неоднородности распределения пористости по их сечению.

Соблюдение режимов получения сплавов позволяет получить продукты требуемой геометрической формы и размеров, с уровнем остаточной пористости не более 5%, превышение которой ведет к появлению открытой пористости, недопустимой при специальных технологиях их последующей обработки.

Реализацию изобретения рассмотрим на следующих Примерах.

Пример 1 - получение заготовки из порошкового сплава Nb3Al.

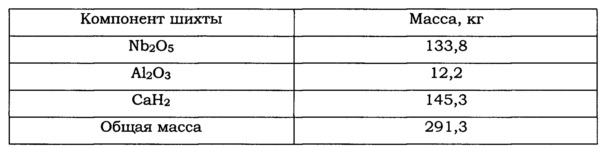

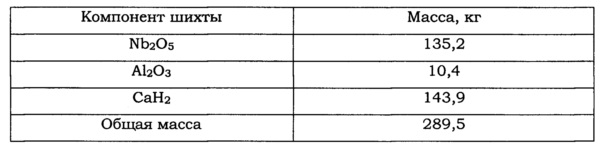

Для получения 100 кг настоящего сплава готовят шихту следующего состава:

Оксиды смешивают с измельченным гидридом кальция и термически обрабатывают при температуре 1200°C в течение 20 часов, после чего продукты гидридно-кальциевой реакции синтеза (Nb3Al+СаО) обрабатывают водой, а затем раствором соляной кислоты, после этого отмытый порошок сушат при температуре не более 80°C и классифицируют на фракцию - 200 мкм. Консолидацию порошка осуществляют холодным гидростатическим прессованием под давлением 200 МПа в течение 3 минут с формированием брикетов по 10 кг каждый, например, имеющих цилиндрическую форму, которые затем подвергают спеканию при температуре 1700°C в течение 6 часов. Полученные заготовки имеют остаточную пористость 3%. Для компенсации потери Al в сплаве в исходную шихту закладывают несколько большее содержание Al2O3.

Полученный сплав отвечает интерметаллиду Nb3Al (100%) и имеет следующий химический состав, % масс.:

Алюминий - 6,45;

Ниобий - остальное.

Пример 2 - получение полуфабриката из порошкового сплава Nb2Al.

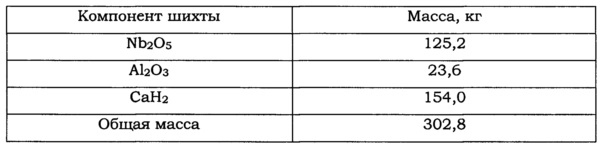

Для получения 100 кг настоящего сплава готовят шихту следующего состава:

Технология получения полуфабрикатов из требуемого сплава так же, как и в Примере 1, включает гидридно-кальциевый синтез порошка сплава и его консолидацию путем прессования и вакуумного спекания. Технологические режимы так же аналогичны Примеру 1. Полученные заготовки имеют остаточную пористость 1%.

Изготовленный сплав отвечает интерметаллиду Nb2Al (100%) и имеет следующий химический состав, % масс.:

Алюминий - 12,5;

Ниобий - остальное.

Пример 3 - получение заготовки из порошка механической смеси двух фаз NbAl3 и Nb2Al.

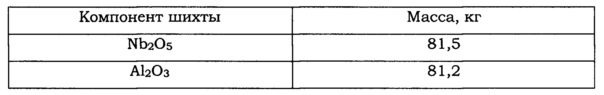

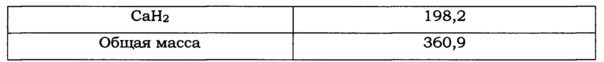

Для получения 100 кг смеси настоящих сплавов готовят шихту следующего состава:

Технология получения механической смеси двух сплавов так же, как и в Примере 1, включает гидридно-кальциевый синтез порошка сплава и его консолидацию путем прессования и вакуумного спекания. Особенностью технологических режимов, в отличие от Примера 1, является проведение процесса спекания порошка при температуре, близкой к максимально допустимой (1380°C). Полученные заготовки имеют остаточную пористость 0,5%.

Изготовленный сплав отвечает механической смеси двух интерметаллидов: NbAl3 (90% масс.) + Nb2Al (10% масс.) и имеет следующий химический состав, % масс.:

Алюминий - 43,0;

Ниобий - остальное.

Пример 4 - получение заготовки из порошка механической смеси двух фаз Nb3Al и твердого раствора Al в Nb.

Для получения 100 кг настоящей смеси готовят шихту следующего состава:

Технология получения механической смеси двух фаз так же, как и в Примере 1, включает гидридно-кальциевый синтез порошка сплава и его консолидацию путем прессования и вакуумного спекания. Технологические режимы также аналогичны Примеру 1. Полученные заготовки имеют остаточную пористость 4%.

Изготовленный сплав отвечает механической смеси двух фаз: интерметаллида Nb3Al (85% масс.) + твердый раствор Al в Nb (15% масс.) и имеет следующий химический состав, % масс.:

Алюминий - 5,5;

Ниобий - остальное.

Для получения иных сплавов на основе интерметаллидов системы Nb-Al, в том числе легированных, требуется особый состав шихты, который подбирается под заданные требования физико-механических свойств конечного продукта.

В результате решения поставленной задачи был создан способ получения заготовок из жаропрочных интерметаллидных сплавов на основе системы Nb-Al с контролируемым фазовым и химическим составами в опытно-промышленных и промышленных объемах. Обеспечилась повторяемость (воспроизводимость) эксплуатационных характеристик изделий, произведенных из заготовок этих сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СВЕРХУПРУГИХ ТИТАНОВЫХ СПЛАВОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2792355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА TiNi С ВЫСОКИМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ | 2016 |

|

RU2632047C1 |

| Высокотемпературный слоисто-волокнистый композит, армированный оксидными волокнами, и способ его получения | 2020 |

|

RU2751062C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ TiHfNi | 2019 |

|

RU2705487C1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| ЖАРОПРОЧНЫЙ ДИСПЕРСНО-УПРОЧНЕННЫЙ СПЛАВ НА ОСНОВЕ НИОБИЯ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2464336C1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИОБИЯ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2469119C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

Изобретение относится к получению заготовок из тугоплавких и жаропрочных сплавов на основе интерметаллидов системы Nb-Al, предназначенных для изготовления деталей с повышенными рабочими температурами эксплуатации. Способ включает гидридно-кальциевый синтез порошков сплавов и их консолидацию путем прессования и вакуумного спекания. Шихту, состоящую из оксидов Nb2O5 и Al2O3, смешивают с гидридом кальция и термически обрабатывают при температуре 1100-1300°C в течение не менее 6 часов с обеспечением гидридно-кальциевого синтеза порошков сплавов, выбранных из ряда Nb3Al, Nb2Al и NbAl3, после чего полученные порошки сплавов обрабатывают водой, а затем раствором соляной кислоты, отмытый порошок сушат и классифицируют. Консолидацию порошка осуществляют путем прессования и спекания в вакууме при остаточном давлении не выше 10-4 мм рт. ст. при температуре от 0,77 до 0,87 температуры плавления сплава в течение не менее 2 часов с формированием остаточной пористости не более 5%. Обеспечивается получение заготовок с контролируемым фазовым и химическим составом. 1 з.п. ф-лы, 4 пр., 4 табл.

1. Способ получения заготовок из сплавов на основе интерметаллидов системы Nb-Al, включающий смешивание шихты, состоящей из оксидов Nb2O5 и Al2O3, с гидридом кальция, термическую обработку полученной смеси при температуре 1100-1300°C в течение не менее 6 часов с обеспечением гидридно-кальциевого синтеза порошков сплавов, выбранных из ряда Nb3Al, Nb2Al и NbAl3, обработку водой полученных порошков сплавов, а затем раствором соляной кислоты, сушку и классифицирование отмытых порошков сплавов и консолидацию полученных порошков сплавов путем прессования с формированием заготовки заданной формы и спекания заготовки в вакууме при остаточном давлении не выше 10-4 мм рт.ст. при температуре от 0,77 до 0,87 температуры плавления сплава в течение не менее 2 часов с формированием остаточной пористости не более 5%.

2. Способ по п. 1, отличающийся тем, что в шихту дополнительно вводят легирующие элементы в виде оксидов и/или порошков металлов.

| CN 101967660 A, 09.02.2011 | |||

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИОБИЯ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2469119C1 |

| ИНТЕРМЕТАЛЛИДНЫЙ СПЛАВ НА ОСНОВЕ НИОБИЯ | 2004 |

|

RU2257422C1 |

| ЖАРОПРОЧНЫЙ ДИСПЕРСНО-УПРОЧНЕННЫЙ СПЛАВ НА ОСНОВЕ НИОБИЯ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2464336C1 |

| Способ получения ниобиевых сплавов | 1979 |

|

SU1041037A3 |

Авторы

Даты

2017-07-04—Публикация

2016-09-28—Подача