ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полиалкил(мет)акрилатному полимеру, содержащему мономер на основе полибутадиена, и к способу его получения. Настоящее изобретение также относится к применению указанных полимеров в качестве присадок, улучшающих индекс вязкости, в составе смазочного материала и к композициям смазочных материалов, содержащим указанный полимер.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Строгие мировые правительственные постановления в отношении транспортных средств касательно выбросов CO2 и потребления ископаемого топлива вынуждают автомобильную промышленность разрабатывать системы, которые обеспечивают лучшую экономию топлива. Одним средством воздействия являются изменения в оборудовании и использование облегченных материалов. Другим средством воздействия является использование смазочных материалов с более низкими степенями вязкости в коробке передач или двигателе. Данное средство воздействия имеет некоторые ограничения, так как вязкость все еще должна быть достаточно высокой, чтобы защитить металлические детали в коробке передач или двигателе. Таким образом, важно отрегулировать вязкость до оптимального уровня и стараться поддерживать ее настолько постоянной, насколько это возможно во всем температурном диапазоне применения.

В данном случае присадки, улучшающие индекс вязкости (VII), используются для улучшения температурной зависимости свойств смазочного материала, что обычно иллюстрируется с помощью индекса вязкости (VI). VI рассчитывается на основе кинематической вязкости при 40°C (KV40) и кинематической вязкости при 100°C (KV100). Чем выше значение VI, тем меньше температурная зависимость вязкости смазочного материала, т.е. при изменении температуры вязкость изменяется меньше.

Помимо VI, сопротивление сдвигу смазочного материала является важным фактором: с одной стороны, срок службы смазочных средств увеличивается, что требует более устойчивых смазочных материалов, а с другой стороны, значения вязкости смазочного материала снижаются, что сводит к минимуму возможность снижения вязкости в связи с потерями при сдвиге, не вызывая каких-либо повреждений в металлических частях.

Известно, что полиалкил(мет)акрилатные (PAMA) полимеры, и особенно PAMA, содержащие мономер на основе полибутадиена, выполняют функцию хороших присадок, улучшающих индекс вязкости, в смазочных материалах.

В EP3498808A1 описаны полиалкил(мет)акрилат, содержащий комбинацию мономеров на основе полибутадиена с различными молекулярными массами, и применение полимера в качестве добавки для смазочного материала для улучшения сопротивления сдвигу смазочного материала.

В WO2007/003238, WO2009/007147 и WO2010/142789 раскрыто применение полимеров, содержащих макромономеры, полученные из полибутадиена, в качестве присадок, улучшающих индекс вязкости, где макромономеры характеризуется молекулярной массой от 500 до 50000 г/моль.

В WO2018/174188 раскрыты полимеры, содержащие макромономеры, полученные из полибутадиена, в качестве присадок, улучшающих индекс вязкости.

В WO2015/129732, JP6234974, JP2017031400, JP2017171899 раскрыты полимеры, содержащие макромономеры, полученные из полибутадиена с различными молекулярными массами, в качестве присадок, улучшающих индекс вязкости.

По-прежнему существует необходимость в разработке новых присадок, улучшающих индекс вязкости, которые не только имели бы высокие значения индекса вязкости, но также имели бы большое сопротивление сдвигу в составе смазочного материала. Поэтому целью настоящего изобретения является обеспечение присадок, улучшающих индекс вязкости, для применения в композициях смазочных материалов с улучшенным сопротивлением сдвигу по сравнению с присадками, улучшающими индекс вязкости, известными из уровня техники, при сохранении высоких значений индекса вязкости.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Неожиданно было обнаружено, что полиалкил(мет)акрилатный полимер, как определено в пункте 1 формулы изобретения, решает вышеуказанную техническую проблему, поскольку он обеспечивает сочетание хорошей прочности на сдвиг и высокого индекса вязкости в составах смазочного материала. Настоящее изобретение основано на том факте, что применение большого количества метил(мет)акрилата в сочетании с определенным количеством бутил(мет)акрилата и гидрогенизированного полибутадиена с молекулярной массой от 1800 до 2200 г/моль в полиалкил(мет)акрилатах приводит к превосходной прочности на сдвиг и высокому индексу вязкости получаемых в результате полимеров.

Следовательно, в первом аспекте настоящее изобретение относится к полиалкил(мет)акрилатному полимеру, как определено в пункте 1 формулы изобретения.

В другом аспекте настоящее изобретение относится к способу изготовления указанного полиалкил(мет)акрилатного полимера.

В третьем аспекте настоящее изобретение относится к применению полиалкил(мет)акрилатного полимера в соответствии с настоящим изобретением в качестве добавки для композиции смазочного материала с целью улучшения индекса вязкости и сопротивления сдвигу композиции смазочного материала.

В четвертом аспекте настоящее изобретение относится к композиции, содержащей одно или более базовых масел и полиалкил(мет)акрилат, определенный в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Полимеры по настоящему изобретению

В первом аспекте настоящее изобретение относится к полиалкил(мет)акрилатному полимеру, получаемому путем полимеризации мономерной композиции, содержащей

a) от 15 до 35% по весу одного или более сложных эфиров (мет)акриловой кислоты и одного гидроксилированного гидрогенизированного полибутадиена со среднечисловой молекулярной массой от 1800 до 2200 г/моль в пересчете на общий вес мономерной композиции;

b) от 50 до 60% по весу метил(мет)акрилата и бутил(мет)акрилата в пересчете на общий вес мономерной композиции и

c) от 5 до 35% по весу одного или более линейных или разветвленных C7-C30алкил(мет)акрилатов в пересчете на общий вес мономерной композиции;

где весовое соотношение метил(мет)акрилата и бутил(мет)акрилата составляет от 5:1 до 3:1, и

где полиалкил(мет)акрилатный полимер характеризуется средневесовой молекулярной массой (Mw), составляющей от 50000 до 250000 г/моль.

Если не указано иное, то весовые количества мономеров приведены относительно общего количества используемых мономеров, а именно, общего веса мономерной композиции.

Предпочтительно, количества мономеров a) – c) в сумме составляют не более 100% по весу.

Полимер в контексте настоящего изобретения содержит первый полимер, также называемый каркасом или основной цепью, и множество дополнительных полимеров, называемых боковыми цепями, которые ковалентно связаны с каркасом. В данном случае каркас полимера образован взаимосвязанными ненасыщенными группами упомянутых сложных эфиров (мет)акриловой кислоты. Алкильные группы и цепи гидрогенизированного полибутадиена сложных (мет)акриловых эфиров образуют боковые цепи полимера. Продукт реакции одного или более сложных эфиров (мет)акриловой кислоты и одного гидроксилированного гидрогенизированного полибутадиена (мономер a)) также называется в настоящем изобретении макромономером.

Термин «(мет)акриловая кислота» относится к акриловой кислоте, метакриловой кислоте и смесям акриловой кислоты и метакриловой кислоты; при этом предпочтительной является метакриловая кислота. Термин «(мет)акрилат» относится к сложным эфирам акриловой кислоты, сложным эфирам метакриловой кислоты или смесям сложных эфиров акриловой кислоты и метакриловой кислоты; при этом предпочтительными являются сложные эфиры метакриловой кислоты.

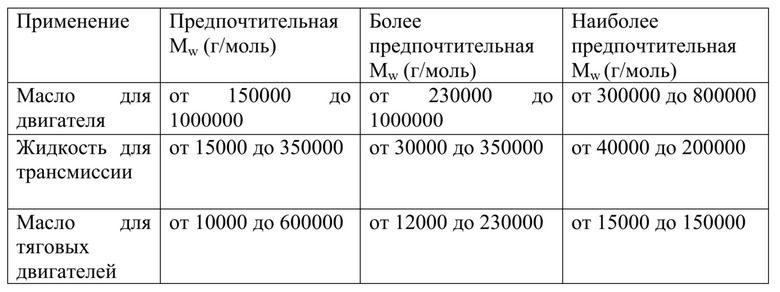

Полимеры с различной средневесовой молекулярной массой можно использовать для различных вариантов применения, например, в качестве добавок для масел для двигателей, жидкостей для трансмиссии и масел для тяговых двигателей. Средневесовая молекулярная масса полимеров предпочтительно может быть выбрана в зависимости от предполагаемого применения в соответствии с нижеследующей таблицей 1.

Таблица 1

Средневесовая молекулярная масса (Mw) полимеров в соответствии с настоящим изобретением находится в диапазоне от 50000 до 250000 г/моль, предпочтительно от 60000 до 220000 г/моль. Полимеры с такой средневесовой молекулярной массой являются особенно подходящими для применения в жидкостях для трансмиссии, например, жидкостях для автоматической трансмиссии, жидкостях для механической трансмиссии и жидкостях для бесступенчатой трансмиссии с ременной передачей.

Предпочтительно коэффициент полидисперсности (PDI) полимеров в соответствии с настоящим изобретением находится в диапазоне от 1,5 до 4,5, более предпочтительно от 2 до 4,5, наиболее предпочтительно от 2,7 до 4,5. Коэффициент полидисперсности определяется как соотношение средневесовой молекулярной массы и среднечисловой молекулярной массы (Mw/Mn).

Средневесовую и среднечисловую молекулярные массы определяют посредством эксклюзионной хроматографии (SEC) с применением коммерчески доступных полиметилметакрилатных стандартов. Такое определение осуществляют в соответствии с DIN 55672-1 посредством эксклюзионной хроматографии с использованием THF в качестве элюента (скорость потока: 1 мл/мин.; объем впрыска: 100 мкл).

Полимер в соответствии с настоящим изобретением может быть охарактеризован на основании его молярной степени разветвления («f-разветвл.»). Молярная степень разветвления относится к процентному содержанию применяемого макромономера (мономер (с)), выраженному в мол. %, в пересчете на общее молярное количество всех мономеров в мономерной композиции. Молярное количество применяемого макромономера рассчитывают на основании среднечисловой молекулярной массы Mn макромономера. Расчет молярной степени разветвления подробно описан в документе WO 2007/003238 A1, в частности на страницах 13 и 14, на который в данном документе явно сделана ссылка.

Предпочтительно полимеры характеризуются молярной степенью разветвления fразветвл., составляющей от 0,1 до 5 мол. %, более предпочтительно от 1,5 до 4 мол. % и наиболее предпочтительно от 1,5 до 2,5 мол. %.

Гидроксилированные гидрогенизированные полибутадиены – мономер a)

Гидроксилированные гидрогенизированные полибутадиены для применения в соответствии с настоящим изобретением (мономер a)) характеризуются среднечисловой молекулярной массой Mn, составляющей от 1800 до менее 2200 г/моль. Гидроксилированные гидрогенизированные полибутадиены, ввиду их высокой молекулярной массы, в контексте настоящего изобретения также могут называться макроспиртами. Соответствующие сложные эфиры (мет)акриловой кислоты в контексте настоящего изобретения также могут называться макромономерами.

Среднечисловую молекулярную массу Mn определяют с помощью SEC с использованием коммерчески доступных полибутадиеновых стандартов. Такое определение осуществляют в соответствии с DIN 55672-1 посредством эксклюзионной хроматографии с использованием THF в качестве элюента (скорость потока: 1 мл/мин; объем впрыска: 100 мкл).

Предпочтительно мономерная композиция содержит в качестве мономера a) от 15 до 35% по весу, более предпочтительно от 15 до 30% по весу одного или более сложных эфиров (мет)акриловой кислоты и гидроксилированного гидрогенизированного полибутадиена в пересчете на общий вес мономерной композиции.

Предпочтительно гидроксилированные гидрогенизированные полибутадиены характеризуются степенью гидрогенизации, составляющей по меньшей мере 99%. Альтернативным показателем степени гидрогенизации, который может быть определен в отношении полимера по настоящему изобретению, является йодное число. Йодное число относится к количеству граммов йода, который может присоединиться к 100 г полимера. Предпочтительно полимер по настоящему изобретению характеризуется йодным числом, составляющим не больше 5 г йода на 100 г полимера. Йодное число определяют по методу Вийса в соответствии с DIN 53241-1:1995-05.

Предпочтительные гидроксилированные гидрогенизированные полибутадиены могут быть получены в соответствии с GB 2270317.

Применяемый в данном документе термин «гидроксилированный гидрогенизированный полибутадиен» относится к гидрогенизированному полибутадиену, который содержит одну или более гидроксильных групп. Гидроксилированный гидрогенизированный полибутадиен может также содержать дополнительные структурные единицы, например, полиэфирные группы, полученные путем добавления алкиленоксидов к полибутадиену, или группу малеинового ангидрида, полученную путем добавления малеинового ангидрида к полибутадиену. Такие дополнительные структурные единицы можно вводить в полибутадиен, если полибутадиен функционализирован гидроксильными группами.

Предпочтение отдают моногидроксилированным гидрогенизированным полибутадиенам. Более предпочтительно гидроксилированный гидрогенизированный полибутадиен представляет собой гидрогенизированный полибутадиен с гидроксиэтильными или гидроксипропильными концевыми группами. Особое предпочтение отдают полибутадиенам с гидроксипропильными концевыми группами.

Данные моногидроксилированные гидрогенизированные полибутадиены можно получить посредством сначала превращения бутадиеновых мономеров с помощью анионной полимеризации в полибутадиен. Затем посредством проведения реакции полибутадиеновых мономеров с алкиленоксидом, например, этиленоксидом или пропиленоксидом, можно получить гидрокси-функционализированный полибутадиен. Полибутадиен также можно вводить в реакцию с более чем одной алкиленоксидной единицей, что приводит к получению блок-сополимера простого полиэфира и полибутадиена, содержащего концевую гидроксильную группу. Гидроксилированный полибутадиен может быть гидрогенизирован в присутствии подходящего катализатора на основе переходного металла.

Данные моногидроксилированные гидрогенизированные полибутадиены также можно выбрать из продуктов, полученных путем гидроборирования (со)полимеров, содержащих концевую двойную связь (например, как описано в патенте США № 4316973); аддуктов малеиновый ангидрид-ен-аминоспирт, полученных путем еновой реакции между (со)полимером, содержащим концевую двойную связь, и малеиновым ангидридом вместе с аминоспиртом; и продуктов, полученных путем гидроформилирования (со)полимера, содержащего концевую двойную связь, с последующей гидрогенизацией (например, как описано в публикации Японской Фармакопеи № S63-175096).

Макромономеры a) для применения в соответствии с настоящим изобретением могут быть получены путем переэтерификации алкил(мет)акрилатов. В ходе реакции алкил(мет)акрилата с гидроксилированным гидрогенизированным полибутадиеном образуется сложный эфир по настоящему изобретению. Предпочтение отдается применению метил(мет)акрилата или этил(мет)акрилата в качестве реагента.

Такая переэтерификация является широко известной. Например, для данной цели возможно применение системы гетерогенных катализаторов, например, смеси гидроксид лития/оксид кальция (LiOH/CaO), чистого гидроксида лития (LiOH), метоксида лития (LiOMe) или метоксида натрия (NaOMe), или системы гомогенных катализаторов, например, изопропила титаната (Ti(OiPr)4) или оксида диоктилолова (Sn(OCt)2O). Реакция представляет собой равновесную реакцию. Поэтому высвобожденный спирт с низкой молекулярной массой, как правило, удаляют, например путем отгонки.

Кроме того, макромономеры могут быть получены путем проведения прямой этерификации, например, из (мет)акриловой кислоты или (мет)акрилового ангидрида, предпочтительно при кислотном катализе с использованием п-толуолсульфоновой кислоты или метансульфоновой кислоты, или из свободной метакриловой кислоты посредством способа с использованием DCC (дициклогексилкарбодиимида).

Более того, гидроксилированный гидрогенизированный полибутадиен по настоящему изобретению может быть превращен в сложный эфир посредством реакции с хлорангидридом, таким как (мет)акрилоилхлорид.

В приведенных выше способах получения сложных эфиров по настоящему изобретению предпочтительно используют ингибиторы полимеризации, например, 4-гидрокси-2,2,6,6-тетраметилпиперидиноксильный радикал и/или монометиловый эфир гидрохинона.

Алкил(мет)акрилaты – мономеры b) и c)

Мономерная композиция содержит в качестве мономера b) от 50 до 60% по весу, более предпочтительно от 50 до 55% по весу метил(мет)акрилата и бутил(мет)акрилата в пересчете на общий вес мономерной композиции, где весовое соотношение метил(мет)акрилата и бутил(мет)акрилата составляет от 5:1 до 3:1.

Что касается мономера c), то термин «C7-30алкил(мет)акрилaты» относится к сложным эфирам (мет)акриловой кислоты и линейных или разветвленных спиртов, содержащим от 7 до 30 атомов углерода. Термин охватывает отдельные сложные (мет)акриловые эфиры со спиртом с конкретной длиной цепи, а также смеси сложных (мет)акриловых эфиров со спиртами с различными длинами цепи.

Подходящие C7-30алкил(мет)акрилаты включают, например, 2-бутилоктил(мет)акрилат, 2-гексилоктил(мет)акрилат, децил(мет)акрилат, 2-бутилдецил(мет)акрилат, 2-гексилдецил(мет)акрилат, 2-октилдецил(мет)акрилат, ундецил(мет)акрилат, 5-метилундецил(мет)акрилат, додецил(мет)акрилат, 2-метилдодецил(мет)акрилат, 2-гексилдодецил(мет)акрилат, 2-октилдодецил(мет)акрилат, тридецил(мет)акрилат, 5-метилтридецил(мет)акрилат, тетрадецил(мет)акрилат, 2-децилтетрадецил(мет)акрилат, пентадецил(мет)акрилат, гексадецил(мет)акрилат, 2-метилгексадецил(мет)акрилат, 2-додецилгексадецил(мет)акрилат, гептадецил(мет)акрилат, 5-изопропилгептадецил(мет)акрилат, 4-трет-бутилоктадецил(мет)акрилат, 5-этилоктадецил(мет)акрилат, 3-изопропилоктадецил(мет)акрилат, октадецил(мет)акрилат, 2-децилоктадецил(мет)акрилат, 2-тетрадецилоктадецил(мет)акрилат, нонадецил(мет)акрилат, эйкозил(мет)акрилат, цетилэйкозил(мет)акрилат, стеарилэйкозил(мет)акрилат, докозил(мет)акрилат, эйкозилтетратриаконтил(мет)акрилат, 2-децилтетрадецил(мет)акрилат, 2-децилоктадецил(мет)акрилат, 2-додецил-1-гексадецил(мет)акрилат, 1,2-октил-1-додецил(мет)акрилат, 2-тетрадецилoктaдецил(мет)акрилат, 1,2-тетрадецилоктадецил(мет)акрилат и 2-гексадецилэйкозил(мет)акрилат, н-тетракозил(мет)акрилат, н-триаконтил(мет)акрилат и/или н-гексатриаконтил(мет)акрилат.

Термин «C12-14алкил(мет)акрилаты» относится к сложным эфирам (мет)акриловой кислоты и линейных или разветвленных спиртов, содержащим от 12 до 14 атомов углерода. Термин охватывает отдельные сложные (мет)акриловые эфиры со спиртом с конкретной длиной цепи, а также смеси сложных (мет)акриловых эфиров со спиртами с различными длинами цепи.

Подходящие C12-14алкил(мет)акрилaты включают, например, додецилметакрилат, 2-метилдодецилметакрилат, тридецилметакрилат, 5-метилтридецилметакрилат и/или тетрадецилметакрилат.

Особенно предпочтительными мономерами c) являются сложные (мет)акриловые эфиры со смесью линейных C12-14спиртов (C12-14алкилметакрилат).

Мономерная композиция предпочтительно содержит в качестве мономера с) от 5 до 35% по весу одного или более C7-30алкил(мет)акрилатов, предпочтительно от 15 до 35% по весу одного или более C7-30алкил(мет)акрилатов, более предпочтительно от 20 до 30% по весу одного или более C7-30алкил(мет)акрилатов в пересчете на общий вес мономерной композиции.

В одном варианте осуществления мономерная композиция содержит в качестве компонента c) предпочтительно от 5 до 35% по весу, более предпочтительно от 15 до 35% по весу, еще более предпочтительно от 20 до 30% по весу одного или более C12-14алкил(мет)акрилaтов в пересчете на общий вес мономерной композиции.

Дополнительные мономеры – мономер d)

Предпочтительно мономерная композиция содержит дополнительные мономеры d) в дополнение к мономерам a) – c).

Дополнительные мономеры, которые можно использовать в соответствии с настоящим изобретением, выбраны из группы, состоящей из стироловых мономеров, содержащих от 8 до 17 атомов углерода, сложных виниловых эфиров, содержащих от 1 до 11 атомов углерода в ацильной группе, простых виниловых эфиров, содержащих от 1 до 10 атомов углерода в спиртовой группе, кислород- и/или азот-функционализированных мономеров для полимеризации в дисперсии, гетероциклических (мет)акрилатов, гетероциклических виниловых соединений, мономеров, содержащих ковалентно связанный атом фосфора, мономеров, содержащих эпоксигруппы, и мономеров, содержащих галогены.

Подходящие стироловые мономеры, содержащие от 8 до 17 атомов углерода, выбраны из группы, состоящей из стирола, замещенных стиролов с алкильным заместителем в боковой цепи, например, альфа-метилстирола и альфа-этилстирола, замещенных стиролов с алкильным заместителем на кольце, например, винилтолуола и пара-метилстирола, галогенированных стиролов, например, монохлорстиролов, дихлорстиролов, трибромстиролов и тетрабромстиролов, нитростирола; при этом предпочтительным является стирол.

Подходящие сложные виниловые эфиры, содержащие от 1 до 11 атомов углерода в ацильной группе, выбраны из группы, состоящей из винилформиата, винилацетата, винилпропионата, винилбутирата; предпочтительно сложные виниловые эфиры содержат от 2 до 9, более предпочтительно от 2 до 5 атомов углерода в ацильной группе, где ацильная группа может быть линейной или разветвленной.

Подходящие простые виниловые эфиры, содержащие от 1 до 10 атомов углерода в спиртовой группе, выбраны из группы, состоящей из винилметилового эфира, винилэтилового эфира, винилпропилового эфира, винилбутилового эфира; предпочтительно простые виниловые эфиры содержат от 1 до 8, более предпочтительно от 1 до 4 атомов углерода в спиртовой группе, где спиртовая группа может быть линейной или разветвленной.

Подходящие мономеры, которые получены из кислород- и/или азот-функционализированных мономеров для полимеризации в дисперсии, выбраны из группы, состоящей из аминоалкил(мет)акрилaтов, таких как N,N-диметиламиноэтил(мет)акрилат, N,N-диметиламинопропил(мет)акрилат, N,N-диэтиламинопентил(мет)акрилат, N,N-дибутиламиногексадецил(мет)акрилат; аминоалкил(мет)акриламидов, таких как N,N-диметиламинопропил(мет)акриламид; гидроксиалкил(мет)акрилaтов, таких как 3-гидроксипропил(мет)акрилат, 3,4-дигидроксибутил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 2,5-диметил-1,6-гександиол(мет)акрилат, 1,10-декандиол(мет)акрилат, п-гидроксистирол, виниловый спирт, алкенолы ((метил)аллилового спирта, содержащие от 3 до 12 атомов углерода), многовалентный (3-8-валентный) спирт (глицерин, пентаэритрит, сорбит, сорбитан, доглицериды, сахара), эфир или мет(акрилат); C1-8-алкилокси-C2-4-алкил(мет)акрилaтов, таких как метоксипропил(мет)акрилат, метоксибутил(мет)акрилат, метоксигептил(мет)акрилат, метоксигексил(мет)акрилат, метоксипентил(мет)акрилат, метоксиоктил(мет)акрилат, этоксиэтил(мет)акрилат, этоксипропил(мет)акрилат, этоксибутил(мет)акрилат, этоксигептил(мет)акрилат, этоксигексил(мет)акрилат, этоксипентил(мет)акрилат, этоксиоктил(мет)акрилат, пропоксиметил(мет)акрилат, пропоксиэтил(мет)акрилат, пропоксипропил(мет)акрилат, пропоксибутил(мет)акрилат, пропоксигептил(мет)акрилат, пропоксигексил(мет)акрилат, пропоксипентил(мет)акрилат, пропоксиоктил(мет)акрилат, бутоксиметил(мет)акрилат, бутоксиэтил(мет)акрилат, бутоксипропил(мет)акрилат, бутоксибутил(мет)акрилат, бутоксигептил(мет)акрилат, бутоксигексил(мет)акрилат, бутоксипентил(мет)акрилат и бутоксиоктил(мет)акрилат, при этом этоксиэтил(мет)акрилат и бутоксиэтил(мет)акрилат являются предпочтительными.

Подходящие гетероциклические (мет)акрилaты выбраны из группы, состоящей из 2-(1-имидазолил)этил(мет)акрилата, 2-(4-морфолинил)этил(мет)акрилата, 1-(2-метакрилоилоксиэтил)-2-пирролидона, N-метакрилоилморфолина, N-метакрилоил-2-пирролидинона, N-(2-метакрилоилоксиэтил)-2-пирролидинона, N-(3-метакрилоилоксипропил)-2-пирролидинона.

Подходящие гетероциклические виниловые соединения выбраны из группы, состоящей из 2-винилпиридина, 4-винилпиридина, 2-метил-5-винилпиридина, 3-этил-4-винилпиридина, 2,3-диметил-5-винилпиридина, винилпиримидина, винилпиперидина, 9-винилкарбазола, 3-винилкарбазола, 4-винилкарбазола, 1-винилимидазола, 2-метил-1-винилимидазола, N-винилпирролидона, N-винилпирролидина, 3-винилпирролидина, N-винил-капролактама, N-винилбутиролактама, винилоксолана, винилфурана, винилоксазолов и гидрогенизированных винилоксазолов.

Мономеры, содержащие ковалентно связанный атом фосфора, выбраны из группы, состоящей из 2-(диметилфосфато)пропил(мет)акрилата, 2-(этиленфосфито)пропил(мет)акрилата, диметилфосфинометил(мет)акрилата, диметилфосфоноэтил(мет)акрилата, диэтил(мет)акрилоилфосфоната, дипропил(мет)акрилоилфосфата, 2-(дибутилфосфоно)этил(мет)акрилата, диэтилфосфатоэтил(мет)акрилата, 2-(диметилфосфато)-3-гидроксипропил(мет)акрилата, 2-(этиленфосфито)-3-гидроксипропил(мет)акрилата, 3-(мет)акрилоилокси-2-гидроксипропилдиэтилфосфоната, 3-(мет)акрилоилокси-2-гидроксипропилдипропилфосфоната, 3-(диметилфосфато)-2-гидроксипропил(мет)акрилата, 3-(этиленфосфито)-2-гидроксипропил(мет)акрилата, 2-(мет)акрилоилокси-3-гидроксипропилдиэтилфосфоната, 2-(мет)акрилоилокси-3-гидроксипропилдипропилфосфоната и 2-(дибутилфосфоно)-3-гидроксипропил(мет)акрилата.

Подходящие мономеры, содержащие эпоксигруппы, представляют собой, например, глицидил(мет)акрилат и глицидил(мет)аллиловый эфир и т.п.

Подходящие мономеры, содержащие галогены, представляют собой, например, винилхлорид, винилбромид, винилиденхлорид, (мет)аллилхлорид и галогенированный стирол (дихлорстирол) и т.п.

Предпочтительно мономерная композиция дополнительно содержит один или более мономеров d), выбранных из списка, состоящего из (мет)акрилатов эфиров спиртов, аминоалкил(мет)акрилатов, аминоалкил(мет)акриламидов, виниловых мономеров, содержащих ароматические группы.

В другом предпочтительном варианте осуществления мономерная композиция содержит в качестве мономера d) от 0,1 до 5% по весу мономера d), предпочтительно от 0,1 до 2% по весу дополнительных мономеров в пересчете на общий вес мономерной композиции.

Предпочтительно дополнительные мономеры d) представляют собой стироловые мономеры, содержащие от 8 до 17 атомов углерода.

В одном варианте осуществления мономерная композиция содержит в качестве мономера d) от 0,1 до 2% по весу одного или более стироловых мономеров, содержащих от 8 до 17 атомов углерода, в пересчете на общий вес мономерной композиции.

Предпочтительно количества мономеров a) – d) в сумме составляют не более 100% по весу.

Предпочтительная мономерная композиция

В одном варианте осуществления мономерная композиция содержит

a) от 15 до 30% по весу одного или более сложных эфиров (мет)акриловой кислоты и одного гидроксилированного гидрогенизированного полибутадиена со среднечисловой молекулярной массой от 1800 до 2200 г/моль в пересчете на общий вес мономерной композиции;

b) от 50 до 55% по весу метил(мет)акрилата и бутил(мет)акрилата в пересчете на общий вес мономерной композиции;

(c) от 20 до 30% по весу одного или более линейных C12-C14алкил(мет)акрилатов в пересчете на общий вес мономерной композиции и

(d) от 0,1 до 2% по весу стироловых мономеров, содержащих от 8 до 17 атомов углерода, в пересчете на общий вес мономерной композиции;

где значения весового содержания мономеров a), b), c) и d) в мономерной композиции составляют в сумме не более 100% по весу в пересчете на общий вес мономерной композиции.

Способ изготовления

Настоящее изобретение также относится к способу изготовления указанных выше полимеров, при этом способ включает стадии

(x) обеспечения мономерной композиции, описанной выше, и

(y) инициирования радикальной полимеризации в мономерной композиции.

Стандартная свободнорадикальная полимеризация подробно описана, в частности, в Ullmann's Encyclopedia of Industrial Chemistry, шестое издание. Как правило, для данной цели применяют инициатор полимеризации и необязательно регулятор степени полимеризации.

Способ ATRP известен per se. Предполагается, что он представляет собой «живую» свободнорадикальную полимеризацию, однако какое-либо ограничение не предусмотрено описанием механизма. В этих способах соединение переходного металла вводят в реакцию с соединением, содержащим переносимую группу атомов. В данном случае предусмотрен перенос переносимой группы атомов к соединению переходного металла, в результате чего металл окисляется. В ходе данной реакции образуется свободный радикал, который присоединяется к этиленовым группам. Тем не менее, перенос группы атомов к соединению переходного металла является обратимым, и таким образом группа атомов переносится обратно к растущей полимерной цепи, что приводит в результате к образованию контролируемой полимеризационной системы. Соответственно, возможен контроль образования полимера, молекулярной массы и распределения молекулярной массы.

Такая схема реакции описана, например, в J.-S. Wang, et al., J. Am. Chem. Soc, vol. 117, p. 5614-5615 (1995), Matyjaszewski, Macromolecules, vol. 28, p. 7901-7910 (1995). Кроме того, в заявках на патент WO 96/30421, WO 97/47661, WO 97/18247, WO 98/40415 и WO 99/10387 раскрыты варианты описанного выше ATRP. Кроме того, полимеры по настоящему изобретению также могут быть получены, например, посредством способов RAFT. Данный способ подробно описан, например, в WO 98/01478 и WO 2004/083169.

Полимеризацию можно осуществлять при стандартном давлении, пониженном давлении или повышенном давлении. Температура полимеризации также является некритической. Однако, как правило, она находится в диапазоне от -20 до 200°C, предпочтительно от 50 до 150°C и более предпочтительно от 80 до 130°C.

Предпочтительно мономерную композицию, полученную на стадии (x), разбавляют путем добавления масла с получением реакционной смеси. Количество мономерной композиции, т. e. общее количество мономеров, относительно общего веса реакционной смеси предпочтительно составляет от 20 до 90% по весу, более предпочтительно от 40 до 80% по весу, наиболее предпочтительно от 50 до 70% по весу.

Масло, применяемое для разбавления мономерной композиции, предпочтительно представляет собой масло группы I, II, III, IV или V согласно API или их смесь. Предпочтительно для разбавления мономерной композиции применяют масло группы III или смесь на его основе.

Предпочтительно стадия (y) включает добавление радикального инициатора.

Подходящими радикальными инициаторами являются, например, азо-инициаторы, такие как азобис-изобутиронитрил (AIBN), 2,2'-азобис(2-метилбутиронитрил) (AMBN) и 1,1-азобисциклогексанкарбонитрил, и пероксисоединения, такие как метилэтилкетонпероксид, ацетилацетонпероксид, дилаурилпероксид, трет-бутилперокси-2-этилгексаноат, кетонпероксид, трет-бутилпероктоат, метилизобутилкетонпероксид, циклогексанонпероксид, дибензоилпероксид, трет-бутилпероксибензоат, трет-бутилпероксиизопропилкарбонат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, трет-бутилперокси-2-этилгексаноат, трет-бутилперокси-3,5,5-триметилгексаноат, дикумилпероксид, 1,1-бис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, кумилгидропероксид, трет-бутилгидропероксид и бис(4-трет-бутилциклогексил)пероксидикарбонат.

Предпочтительно радикальный инициатор выбран из группы, состоящей из 2,2'-азобис(2-метилбутиронитрила), 2,2-бис(трет-бутилперокси)бутана, трет-бутилперокси-2-этилгексаноата, 1,1-ди-трет-бутилперокси-3,3,5-триметилциклогексана, трет-бутилпероксибензоата и трет-бутилперокси-3,5,5-триметилгексаноата. Особенно предпочтительными инициаторами являются трет-бутилперокси-2-этилгексаноат и 2,2-бис(трет-бутилперокси)бутан.

Предпочтительно общее количество радикального инициатора относительно общего веса мономерной композиции составляет от 0,01 до 5% по весу, более предпочтительно от 0,02 до 1% по весу, наиболее предпочтительно от 0,05 до 0,5% по весу.

Общее количество радикального инициатора можно добавлять в одну стадию или радикальный инициатор можно добавлять в несколько стадий в ходе реакции полимеризации. Предпочтительно радикальный инициатор добавляют в несколько стадий. Например, часть радикального инициатора можно добавлять для инициации радикальной полимеризации, а вторую часть радикального инициатора можно добавлять через 0,5-3,5 часа после исходного дозирования.

Предпочтительно стадия (y) также включает добавление регулятора степени полимеризации. Подходящие регуляторы степени полимеризации представляют собой, в частности, растворимые в масле меркаптаны, например н-додецилмеркаптан или 2-меркаптоэтанол, или другие регуляторы степени полимеризации из класса терпенов, например терпинолен. Особенно предпочтительным является добавление н-додецилмеркаптана.

Предпочтительно общее время реакции радикальной полимеризации составляет от 2 до 10 часов, более предпочтительно от 3 до 9 часов.

После завершения радикальной полимеризации полученный полимер предпочтительно дополнительно разбавляют указанным выше маслом до необходимой вязкости. Предпочтительно полимер разбавляют до концентрации от 5 до 60% по весу полимера, более предпочтительно от 10 до 50% по весу, наиболее предпочтительно от 20 до 40% по весу.

Применение полимера в соответствии с настоящим изобретением

Настоящее изобретение также относится к применению указанного выше полиалкил(мет)акрилатного полимера в качестве добавки для композиции смазочного материала с целью улучшения индекса вязкости и сопротивления сдвигу композиции смазочного материала. Таким образом, полимер по настоящему изобретению можно применять в качестве присадки, улучшающей индекс вязкости, которая наряду с тем, что обеспечивает высокое значение VI композиции смазочного масла, является высокорастворимой в композиции смазочного масла и позволяет поддерживать превосходные свойства композиции смазочного масла, такие как превосходное сопротивление сдвигу.

Композиции смазочных масел

Настоящее изобретение также относится к композиции, содержащей

(i) одно или более базовых масел и

(ii) вышеуказанный полиалкил(мет)акрилатный полимер.

Композиция может представлять собой композицию добавки, содержащую полимер в соответствии с настоящим изобретением и одно или более базовых масел (i) в качестве разбавителя. Композицию добавки можно, например, добавлять к смазочным материалам в качестве присадки, улучшающей индекс вязкости. Обычно композиция добавки содержит относительно высокое количество полимера в соответствии с настоящим изобретением.

Композиция также может представлять собой композицию смазочного материала, содержащую полимер (ii) в соответствии с настоящим изобретением, одно или более базовых масел (i) и необязательно дополнительные добавки, как обсуждается ниже. Композицию смазочного материала можно применять, например, в качестве жидкости для трансмиссии или масла для двигателя. Обычно композиция смазочного материала содержит более низкое количество полимера в соответствии с настоящим изобретением по сравнению с указанной выше композицией добавки.

Если композицию применяют в качестве композиции добавки, то количество одного или более базовых масел (компонент i)) предпочтительно составляет от 40 до 80% по весу, более предпочтительно от 50 до 80% по весу, и количество полимера (компонента ii)) предпочтительно составляет от 20 до 60% по весу, более предпочтительно от 20 до 50% по весу в пересчете на общий вес композиции добавки, соответственно.

Если композицию применяют в качестве композиции смазочного материала, то количество базового масла (компонент i)) предпочтительно составляет от 90 до 99,5% по весу, более предпочтительно от 92 до 99,5% по весу, и количество полимера (компонент ii)) предпочтительно составляет от 0,5 до 10% по весу, более предпочтительно от 0,5 до 8% по весу полимера в пересчете на общий вес композиции, соответственно.

Предпочтительно количества (i) и (ii) в сумме составляют не более 100% по весу.

Полимеры по настоящему изобретению и композиции смазочных материалов, содержащие полимеры в соответствии с настоящим изобретением, успешно применяют в качестве смазочных масел для приводных систем (таких как жидкости для механической трансмиссии, масла для дифференциальной коробки передач, жидкости для автоматической трансмиссии и жидкости для бесступенчатой трансмиссии с ременной передачей, составы, представляющие собой жидкости для смазки осей, жидкости для трансмиссии с двойным сцеплением и жидкости для специализированной гибридной трансмиссии), масел для гидравлических систем (таких как масла для гидравлических систем машин, масла для гидроусилителя руля, масла для гидравлических амортизаторов), масел для двигателей (для бензиновых двигателей и для дизельных двигателей) и составов, представляющих собой масла для промышленного оборудования (такого как ветряная турбина).

Если композицию смазочного материала в соответствии с настоящим изобретением применяют в качестве масла для двигателя, то она предпочтительно содержит от 0,5% по весу до 10% по весу, более предпочтительно от 0,5% по весу до 8% по весу полимеров в соответствии с настоящим изобретением в пересчете на общий вес композиции смазочного материала, в результате чего кинематическая вязкость при 100°C находится в диапазоне от 4 мм2/с до 10 мм2/с в соответствии с ASTM D445.

Если композицию смазочного материала по настоящему изобретению применяют в качестве автомобильного редукторного масла, то она предпочтительно содержит от 0,5% по весу до 10% по весу, более предпочтительно от 0,5% по весу до 8% по весу полимеров в соответствии с настоящим изобретением в пересчете на общий вес композиции смазочного материала, в результате чего кинематическая вязкость при 100°C находится в диапазоне от 2 мм2/с до 15 мм2/с в соответствии с ASTM D445.

Если композицию смазочного материала по настоящему изобретению применяют в качестве автомобильного масла для трансмиссии, то она предпочтительно содержит от 0,5% по весу до 10% по весу, более предпочтительно от 0,5% по весу до 8% по весу полимеров в соответствии с настоящим изобретением в пересчете на общий вес композиции смазочного материала, в результате чего кинематическая вязкость при 100°C находится в диапазоне от 2 мм2/с до 6 мм2/с в соответствии с ASTM D445.

Кинематическую вязкость можно измерить в соответствии с ASTM D445. Предпочтительно кинематическую вязкость измеряют при температуре 100°C и 40°C.

Сопротивление сдвигу предпочтительно оценивают путем определения свойств смазочного материала до и после того, как смазочный материал был подвержен сдвигу в соответствии с DIN 51350, часть 6. Предпочтительно, сдвиг осуществляют с применением конического роликового подшипника в соответствии с DIN 51350, часть 6, в течение 40 часов при 4000 об/мин. при 80°C.

Благодаря присутствию полимера в соответствии с настоящим изобретением, композиции смазочных материалов обладают превосходным сопротивлением сдвигу, тогда как полимеры по настоящему изобретению поддерживают свою растворимость после сдвига в композициях смазочных материалов. Таким образом, композиции в соответствии с настоящим изобретением можно предпочтительно применять в качестве жидкости для трансмиссии.

Базовое масло, подлежащее применению в композиции, предпочтительно содержит масло с вязкостью смазочного материала. Такие масла включают природные и синтетические масла, масло, полученное путем гидрокрекинга, гидрогенизации и гидроочистки, неочищенные, очищенные, регенерированные масла или их смеси.

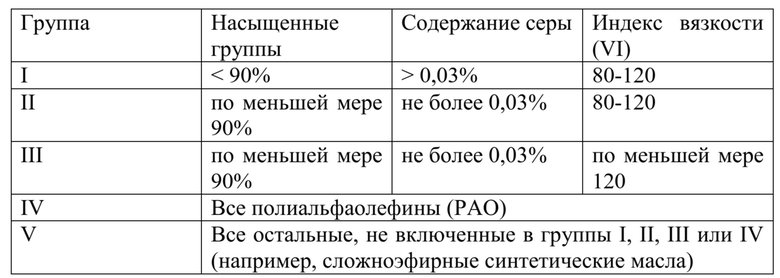

Базовое масло также может быть определено, как предусмотрено Американским нефтяным институтом (API) (см. редакцию за апрель 2008 года «Appendix E-API Base Oil Interchangeability Guidelines for Passenger Car Motor Oils and Diesel Engine Oils», раздел 1.3, подраздел 1.3 «Base Stock Categories»).

В настоящее время API определено пять групп базовых компонентов смазочного материала (API 1509, Annex E - API Base Oil Interchangeability Guidelines for Passenger Car Motor Oils and Diesel Engine Oils, September 2011). К группам I, II и Ill относятся минеральные масла, которые классифицируются по количеству насыщенных групп и содержанию в них серы, а также по их индексам вязкости; к группе IV относятся полиальфаолефины; и к группе V относятся все остальные, в том числе, например, сложноэфирные синтетические масла. В таблице 2 ниже приведены данные классификации согласно API.

Таблица 2

Кинематическая вязкость при 100°C (KV100) соответствующих неполярных базовых масел, применяемых для получения композиции смазочного материала в соответствии с настоящим изобретением, предпочтительно находится в диапазоне от 1 мм2/с до 10 мм2/с, более предпочтительно в диапазоне от 2 мм2/с до 8 мм2/с в соответствии с ASTM D445.

Дополнительные базовые масла, которые можно применять в соответствии с настоящим изобретением, являются базовыми маслами группы II-III, полученными по методу Фишера-Тропша.

Базовые масла, полученные по методу Фишера-Тропша, известны из уровня техники. Под термином «полученное по методу Фишера-Тропша» подразумевается, что базовое масло представляет собой продукт осуществляемого в способе Фишера-Тропша синтеза или получено из такого продукта. Базовое масло, полученное по методу Фишера-Тропша, также может называться базовым маслом GTL (синтетическое жидкое топливо). Подходящие базовые масла, полученные по методу Фишера-Тропша, которые можно удачно применять в качестве базового масла в смазочной композиции по настоящему изобретению, представляют собой базовые масла, описанные, например, в EP 0776959, EP 0668342, WO 97/21788, WO 00/15736, WO 00/14188, WO 00/14187, WO 00/14183, WO 00/14179, WO 00/08115, WO 99/41332, EP 1029029, WO 01/18156, WO 01/57166 и WO 2013/189951.

В частности, для составов масла для трансмиссии применяют базовые масла группы III согласно API и смеси различных масел группы III. В предпочтительном варианте осуществления одно или более базовых масел (i) представляет собой базовое масло группы III согласно API или смесь базовых масел группы III согласно API.

Композиции смазочных материалов в соответствии с настоящим изобретением дополнительно характеризуются их низкой кинематической вязкостью при значениях температуры 40°C или ниже. KV40 составляет предпочтительно менее 40 мм2/с, более предпочтительно от 20 до 40 мм2/с. KV40 представляет собой кинематическую вязкость при 40°C, и ее можно измерить в соответствии с ASTM D445.

Композиция смазочного материала предпочтительно характеризуется индексом вязкости, составляющим более 150, более предпочтительно более 180. Индекс вязкости можно измерить в соответствии с ASTM D2270.

Композиция смазочного материала предпочтительно представляет собой жидкость для трансмиссии или масло для двигателя.

Композиция смазочного материала в соответствии с настоящим изобретением может также содержать в качестве компонента (iii) дополнительные добавки, выбранные из группы, состоящей из модификаторов трения, диспергирующих средств, противовспенивающих средств, моющих средств, антиоксидантов, депрессорных присадок, противоизносных добавок, противозадирных добавок, антикоррозионных добавок, красителей и их смесей.

Соответствующие диспергирующие средства включают производные поли(изобутилена), например, поли(изобутилен)сукцинимиды (PIBSI), в том числе борированные PIBSI; и олигомеры этилена-пропилена с функциональными группами N/O.

Диспергирующие средства (в том числе борированные диспергирующие средства) предпочтительно применяют в количестве от 0 до 5% по весу в пересчете на общее количество композиции смазочного материала.

Подходящие противовспенивающие средства представляют собой силиконовые масла, фторсиликоновые масла, фторалкиловые эфиры.

Противовспенивающее средство предпочтительно применяют в количестве от 0,005 до 0,1% по весу в пересчете на общее количество композиции смазочного материала.

Предпочтительные моющие средства включают металлсодержащие соединения, например феноляты; салицилаты; тиофосфонаты, в частности тиопирофосфонаты, тиофосфонаты и фосфонаты; сульфонаты и карбонаты. В качестве металла данные соединения могут содержать, в частности, кальций, магний и барий. Эти соединения можно предпочтительно применять в нейтральной или сверхосновной форме.

Моющие средства предпочтительно применяют в количестве от 0,2 до 1% по весу в пересчете на общее количество композиции смазочного материала.

Подходящие антиоксиданты включают, например, антиоксиданты на основе фенола и антиоксиданты на основе амина.

Антиоксиданты на основе фенола включают, например, октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат; 4,4'-метиленбис(2,6-ди-трет-бутилфенол); 4,4'-бис(2,6-ди-трет-бутилфенол); 4,4'-бис(2-метил-6-трет-бутилфенол); 2,2'-метиленбис(4-этил-6-трет-бутилфенол); 2,2'-метиленбис(4-метил-6-трет-бутилфенол); 4,4'-бутилиденбис(3-метил-6-трет-бутилфенол); 4,4'-изопропилиденбис(2,6-ди-трет-бутилфенол); 2,2'-метиленбис(4-метил-6-нонилфенол); 2,2'-изобутилиденбис(4,6-диметилфенол); 2,2'-метиленбис(4-метил-6-циклогексилфенол); 2,6-ди-трет-бутил-4-метилфенол; 2,6-ди-трет-бутил-4-этилфенол; 2,4-диметил-6-трет-бутилфенол; 2,6-ди-трет-амил-п-крезол; 2,6-ди-трет-бутил-4-(N,N'-диметиламинометилфенол); 4,4'-тиобис(2-метил-6-трет-бутилфенол); 4,4'-тиобис(3-метил-6-трет-бутилфенол); 2,2'-тиобис(4-метил-6-трет-бутилфенол); бис(3-метил-4-гидрокси-5-трет-бутилбензил)сульфид; бис(3,5-ди-трет-бутил-4-гидроксибензил)сульфид; н-октил-3-(4-гидрокси-3,5-ди-трет-бутилфенил)пропионат; н-октадецил-3-(4-гидрокси-3,5-ди-трет-бутилфенил)пропионат; 2,2'-тио[диэтил-бис-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]. Из них особенно предпочтительными являются антиоксиданты на основе бис-фенола и антиоксиданты на основе бис-фенола, содержащие сложноэфирную группу.

Антиоксиданты на основе амина включают, например, моноалкилдифениламины, такие как монооктилдифениламин, монононилдифениламин; диалкилдифениламины, такие как 4,4'-дибутилдифениламин, 4,4'-дипентилдифениламин, 4,4'-дигексилдифениламин, 4,4'-дигептилдифениламин, 4,4'-диоктилдифениламин, 4,4'-динонилдифениламин; полиалкилдифениламины, такие как тетрабутилдифениламин, тетрагексилдифениламин, тетраоктилдифениламин, тетранонилдифениламин; нафтиламины, а именно, альфа-нафтиламин, фенил-альфа-нафтиламин, и дополнительные алкил-замещенные фенил-альфа-нафтиламины, такие как бутилфенил-альфа-нафтиламин, пентилфенил-альфа-нафтиламин, гексилфенил-альфа-нафтиламин, гептилфенил-альфа-нафтиламин, октилфенил-альфа-нафтиламин, нонилфенил-альфа-нафтиламин. Из них дифениламины являются предпочтительнее нафтиламинов с точки зрения их антиоксидантного действия.

Подходящие антиоксиданты также могут быть выбраны из группы, состоящей из соединений, содержащих серу и фосфор, например дитиофосфаты металла, например, дитиофосфаты цинка (ZnDTP), «сложные триэфиры OOS» = продукты реакции дитиофосфорной кислоты с активированными двойными связями олефинов, циклопентадиена, норборнадиена, α-пинена, полибутена, сложных акриловых эфиров, сложных малеиновых эфиров (беззольных при сгорании); сероорганические соединения, например, диалкилсульфиды, диарилсульфиды, полисульфиды, модифицированные тиолы, производные тиофена, ксантаты, тиогликоли, тиоальдегиды, серосодержащие карбоновые кислоты; гетероциклические соединения серы/азота, в частности диалкилдимеркаптотиадиазолы, 2-меркаптобензимидазолы; бис(диалкилдитиокарбамат) цинка и метилен-бис(диалкилдитиокарбамат); фосфорорганические соединения, например, триарил- и триалкилфосфиты; медьорганические соединения, а также сверхосновные феноляты и салицилаты на основе кальция и магния.

Антиоксиданты применяют в количестве от 0 до 15% по весу, предпочтительно от 0,1 до 10% по весу, более предпочтительно от 0,5 до 5% по весу в пересчете на общее количество композиции смазочного материала.

Депрессорные присадки включают сополимеры этилена и винилацетата, продукты конденсации хлорированного парафина и нафталина, продукты конденсации хлорированного парафина и фенола, полиалкил(мет)акрилаты, полиалкилстиролы. Предпочтительными являются полиалкил(мет)метакрилаты, характеризующиеся средневесовой молекулярной массой, составляющей от 5000 до 200000 г/моль.

Количество депрессорных присадок предпочтительно составляет от 0,1 до 5% по весу в пересчете на общее количество композиции смазочного материала.

Предпочтительные противоизносные и противозадирные добавки включают серосодержащие соединения, такие как дитиофосфат цинка, ди-C3-12-алкилдитиофосфаты цинка (ZnDTP), фосфат цинка, дитиокарбамат цинка, дитиокарбамат молибдена, дитиофосфат молибдена, дисульфиды, сульфурированные олефины, сульфурированные масла и жиры, сульфурированные сложные эфиры, тиокарбонаты, тиокарбаматы, полисульфиды; фосфорсодержащие соединения, такие как фосфиты, фосфаты, например, триалкилфосфаты, триарилфосфаты, например, трикрезилфосфат, амин-нейтрализованные моно- и диалкилфосфаты, этоксилированные моно- и диалкилфосфаты, фосфонаты, фосфины, аминные соли данных соединений или соли данных соединений с металлами; серо- и фосфорсодержащие противоизносные средства, такие как тиофосфиты, тиофосфаты, тиофосфонаты, аминные соли данных соединений или соли данных соединений с металлами.

Противоизносное средство может присутствовать в количестве от 0 до 3% по весу, предпочтительно от 0,1 до 1,5% по весу, более предпочтительно от 0,5 до 0,9% по весу в пересчете на общее количество композиции смазочного материала.

Предпочтительные модификаторы трения могут включать механически активные соединения, например, дисульфид молибдена, графит (в том числе фторированный графит), поли(трифторэтилен), полиамид, полиимид; соединения, которые образуют адсорбционные слои, например, длинноцепочечные карбоновые кислоты, сложные эфиры жирных кислот, простые эфиры, спирты, амины, амиды, имиды; соединения, которые образуют слои посредством трибохимических реакций, например, насыщенные жирные кислоты, сложные эфиры фосфорной кислоты и тиофосфорные сложные эфиры, ксантогенаты, сульфурированные жирные кислоты; соединения, которые образуют подобные полимеру слои, например, этоксилированные неполные сложные эфиры дикарбоновой кислоты, диалкилфталаты, метакрилаты, ненасыщенные жирные кислоты, сульфурированные олефины и металлорганические соединения, например, соединения молибдена (дитиофосфаты молибдена и дитиокарбаматы молибдена MoDTC) и их комбинации с ZnDTP, медьсодержащие органические соединения.

Некоторые из вышеперечисленных соединений могут выполнять несколько функций. Например, ZnDTP представляет собой прежде всего противоизносную добавку и противозадирную добавку, но также обладает признаками антиоксиданта и ингибитора коррозии (в данном случае: пассиватор/дезактиватор металла).

Вышеприведенные добавки подробно описаны, в частности, в T. Mang, W. Dresel (eds.): "Lubricants and Lubrication", Wiley-VCH, Weinheim 2001; R. M. Mortier, S. T. Orszulik (eds.): "Chemistry and Technology of Lubricants".

Предпочтительно общая концентрация одной или более добавок (iii) составляет не более 20% по весу, более предпочтительно от 0,05% до 15% по весу, более предпочтительно от 5% до 15% по весу в пересчете на общий вес состава смазочного материала.

Предпочтительно количества (i) – (iii) в сумме составляют не более 100% по весу.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Настоящее изобретение дополнительно проиллюстрировано в данном документе ниже со ссылкой на примеры и сравнительные примеры, без какого-либо намерения ограничить объем настоящего изобретения.

Сокращения

C1AMA C1-алкилметакрилат = метилметакрилат (MMA)

C4AMA C4-алкилметакрилат = н-бутилметакрилат

C12/14AMA C12/14-алкилметакрилат

C16/18AMA C16/18-алкилметакрилат

CTA Регулятор степени полимеризации (додецилмеркаптан)

fразветвл. степень разветвления

Инициатор трет-Бутилперокси-2-этилгексаноат

KRL Kegelrollenlager (= конический роликовый подшипник)

KV40 Кинематическая вязкость при 40°C, измеренная в соответствии с ASTM D445

KV100 Кинематическая вязкость при 100°C, измеренная в соответствии с ASTM D445

MA-1 Макроспирт в виде гидрогенизированного полибутадиена с метакрилатной функциональной группой (Mn = 2000 г/моль)

MA-2 Макроспирт в виде гидрогенизированного полибутадиена с метакрилатной функциональной группой (Mn = 4750 г/моль)

MM-1 Макромономер в виде гидрогенизированного полибутадиена с метакрилатной функциональной группой (Mn = 2000 г/моль)

MM-2 Макромономер в виде гидрогенизированного полибутадиена с метакрилатной функциональной группой (Mn = 4750 г/моль)

Mn Среднечисловая молекулярная масса

Mw Средневесовая молекулярная масса

NB3020 Nexbase® 3020, базовое масло группы III от Neste с KV100 2,2 сСт

NB3043 Nexbase® 3043, базовое масло группы III от Neste с KV100 4,3 сСт

OEM Производитель оригинального оборудования

PDI Коэффициент полидисперсности, молекулярно-массовое распределение, рассчитанные как Mw/Mn

PSSI100 Постоянный индекс прочности на сдвиг (расчет на основании KV100 до и после сдвига)

VI Индекс вязкости, измеренный в соответствии с ASTM D2270.

Способы испытаний

Определяли характеристики полимеров в соответствии с настоящим изобретением и сравнительных примеров в отношении их молекулярной массы и PDI.

Молекулярные массы полимеров определяли с помощью эксклюзионной хроматографии (SEC) с использованием коммерчески доступных полиметилметакрилатных (PMMA) стандартов. Определение осуществляли с помощью гель-проникающей хроматографии с THF в качестве элюента (скорость потока: 1 мл/мин.; объем впрыска: 100 мкл).

Среднечисловую молекулярную массу Mn макромономера определяли с помощью эксклюзионной хроматографии с использованием коммерчески доступных полибутадиеновых стандартов. Определение осуществляли в соответствии с DIN 55672-1 с помощью гель-проникающей хроматографии с THF в качестве элюента.

Определяли характеристики композиций добавок, содержащих полимеры в соответствии с настоящим изобретением и сравнительные примеры, в отношении их индекса вязкости (VI) согласно ASTM D 2270, кинематической вязкости при 40°C (KV40) и 100°C (KV100) согласно ASTM D445.

Прочность на сдвиг исследовали с использованием KRL (Kegelrollenlager, рус.: конический роликовый подшипник) в соответствии с DIN51350, часть 6, в течение 40 ч при 4000 об/мин. при 80°C.

Чтобы продемонстрировать прочность на сдвиг композиций добавок, рассчитывали PSSI (постоянный индекс прочности на сдвиг) в соответствии с ASTM D 6022-01 (стандартная методика расчета постоянного индекса прочности на сдвиг).

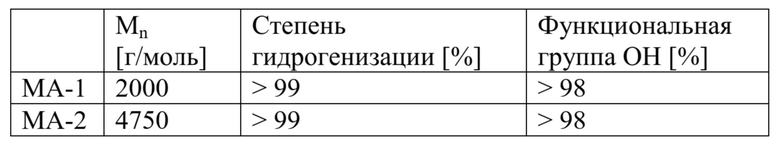

Синтез макроспиртов (гидроксилированного гидрогенизированного полибутадиена) MA-1 и MA-2

Макроспирт синтезировали посредством анионной полимеризации 1,3-бутадиена с бутиллитием при 20-45°C. После достижения необходимой степени полимеризации реакцию останавливали за счет добавления пропиленоксида и литий удаляли посредством осаждения метaнолом. Затем полимер гидрогенизировали в атмосфере водорода в присутствии катализатора на основе благородного металла при температуре не более 140°C и давлении 200 бар. После окончания гидрогенизации катализатор на основе благородного металла удаляли и органический растворитель выпускали при пониженном давлении. Наконец, MA-2 разбавляли NB3020 до содержания полимера 70% по весу. MA-1 поддерживали на уровне 100%.

В таблице 3 приведены характеристики MA-1 и MA-2.

Таблица 3.

Характеристики применяемых макромономеров

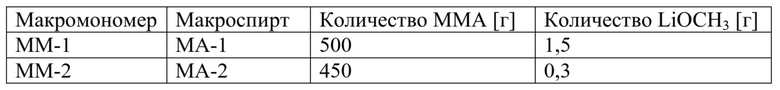

Синтез макромономеров MM-1 и MM-2

В перемешивающей установке объемом 2 л, оснащенной мешалкой с лопастями саблевидного профиля, воздуховпускным патрубком, термопарой с контроллером, нагревательным кожухом, колонкой с неупорядоченным наполнителем в виде 3 мм проволочных спиралей, сепаратором пара, термометром в верхней части колонки, обратным холодильником и охладителем подложки, растворяли 1000 г вышеописанных макроспиртов в метилметакрилате (MMA) посредством перемешивания при 60°C. К раствору добавляли 20 ppm 2,2,6,6-тетраметилпиперидин-1-оксильного радикала и 200 ppm монометилового эфира гидрохинона. После нагревания MMA до температуры образования флегмы (придонная температура составляла приблизительно 110°C), при пропускании воздуха для стабилизации, отгоняли приблизительно 20 мл MMA для азеотропного высушивания. После охлаждения до 95°C добавляли LiOCH3 и смесь снова нагревали до температуры образования флегмы. После осуществления реакции в течение приблизительно 1 часа температура в верхней части колонки снижалась до примерно 64°C вследствие образования метанола. Образованный азеотроп метaнола/MMA непрерывно отгоняли до тех пор, пока снова не установилась постоянная температура в верхней части колонки приблизительно 100°C. При данной температуре смесь оставляли для прохождения реакции в течение еще одного часа. Для дальнейшей обработки массу MMA отводили при пониженном давлении. Нерастворимые остатки катализатора удаляли посредством фильтрации под давлением (объемный фильтр Seitz T1000).

В таблице 4 приведены количества макроспирта, MMA и LiOCH3, используемые для синтеза макромономеров MM-1 и MM-2.

Таблица 4.

Количества макроспиртов, MMA и катализатора для переэтерификации макромономеров

Синтез полимеров в соответствии с настоящим изобретением

Способ согласно демонстрационному примеру 1

В установку с 4-горлой колбой и точно подогнанной стеклянной мешалкой с лопастями саблевидного профиля загружали мономерную смесь, состав которой приведен в таблице 5, и добавляли масло NB3020 для полимеризации, так что концентрация мономеров в масле составляла 60 вес. %. После нагревания до 105°C в атмосфере азота добавляли 10 вес. % раствора трет-бутилперокси-2-этилгексаноата и додецилмеркаптана в NB3020 в течение трех часов при постоянной скорости дозирования. Реакцию поддерживали при 105°C и через 0,5 и 3,5 часа после окончания дозирования инициатора добавляли 0,2% (относительно общего количества мономеров) 2,2-бис(трет-бутилперокси)бутана. Реакционную смесь перемешивали при 105°C в течение ночи и на следующий день разбавляли до 30 вес. % раствора полимера в масле с помощью NB3020 с получением конечного продукта VII (пример 1).

Способ согласно демонстрационному примеру 2

В установку с 4-горлой колбой и точно подогнанной стеклянной мешалкой с лопастями саблевидного профиля загружали мономерную смесь, как показано в таблице 5, включая полное количество MM-1 и 50 вес. % оставшихся мономеров, и добавляли масло NB3020 для полимеризации так, чтобы концентрация мономеров в масле составляла 60 вес. %. После нагревания до 100°С в атмосфере азота добавляли в течение трех часов при постоянной скорости дозирования оставшуюся смесь мономеров и NB3020, включая трет-бутилперокси-2-этилгексаноат и додецилмеркаптан, так, чтобы концентрация мономеров в масле в конце реакции составляла 30 вес. %. Реакцию поддерживали при 100°C и через 0,5 и 3,5 часа после окончания дозирования инициатора добавляли 0,2% (относительно общего количества мономеров) 2,2-бис(трет-бутилперокси)бутана. Реакционную смесь перемешивали при 100°C в течение ночи с получением конечного продукта VII с концентрацией 30 вес. % (пример 2).

Способ согласно демонстрационному примеру 3*

Смесь мономеров, состав которой приведен в таблице 5, разбавляли смесью 50/50 Nexbase 3020 и Hydroseal G232 H так, чтобы концентрация мономеров в масле составляла 60 вес. %. В установку с 4-горлой колбой и точно подогнанной стеклянной мешалкой с лопастями саблевидного профиля сначала загружали 50 вес. % реакционной смеси, полученной выше. После нагревания до 120°С в атмосфере азота к реакционной смеси для начала реакции добавляли процентное количество инициатора 2,2-бис(трет-бутилперокси)бутана, указанного в таблице 3. Такое же количество инициатора добавляли к другим 50% реакционной смеси, которые постоянно добавляли в колбу в течение трех часов при 120°С. Реакцию поддерживали при 120°С и через 2 и 4 часа после дозирования реакционной смеси добавляли 0,2% (относительно количества мономеров) 2,2-бис(трет-бутилперокси)бутана. Реакционную смесь перемешивали при 120°C в течение дополнительных 2 часов и разбавляли до 42,5 вес. % раствора полимера в масле с помощью NB3020 с получением конечного продукта VII (сравнительный пример 3*).

Способ согласно демонстрационным примерам 4*,5* и 6*

В установку с 4-горлой колбой и точно подогнанной стеклянной мешалкой с лопастями саблевидного профиля загружали мономерную смесь, состав которой приведен в таблице 3, и добавляли масло NB3020 для полимеризации, так что концентрация мономеров в масле составляла 60 вес. %. После нагревания до 115°C в атмосфере азота добавляли 10 вес. % раствора трет-бутилперокси-2-этилгексаноата и додецилмеркаптана в NB3020 в течение трех часов при постоянной скорости дозирования. Реакцию поддерживали при 115°C и через 0,5 и 3,5 часа после окончания дозирования инициатора добавляли 0,2% (относительно общего количества мономеров) 2,2-бис(трет-бутилперокси)бутана. Реакционную смесь перемешивали при 115°C в течение дополнительных 2 часов и разбавляли до 30 вес. % раствора полимера в масле с помощью NB3020 с получением конечного продукта VII.

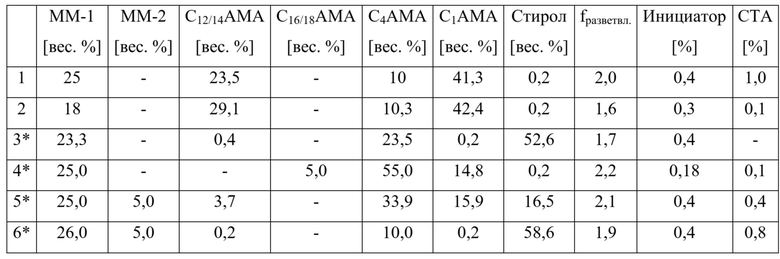

В таблице 5 представлены реакционные смеси, применяемые для получения демонстрационных и сравнительных примеров. Компоненты в виде мономеров будут в сумме составлять не более 100%. Количество инициатора и регулятора степени полимеризации приведено относительно общего количества мономеров.

Таблица 5.

Реакционные смеси, применяемые для получения разработанных примеров и сравнительных примеров

*) сравнительные примеры.

Получали два демонстрационных примера, которые соответствовали настоящему изобретению (примеры 1 и 2). Кроме того, получали четыре сравнительных примера (примеры 3*, 4*, 5* и 6*).

Сравнительные примеры 3* и 6* предусматривают небольшое количество C1AMA и C4AMA и особенно очень небольшое количество C1AMA.

Сравнительные примеры 4* и 5* предусматривают большое количество C1AMA и C4AMA, однако соотношение C1AMA и C4AMA не соответствует настоящему изобретению, а именно, используется избыток C4AMA по сравнению с C1AMA.

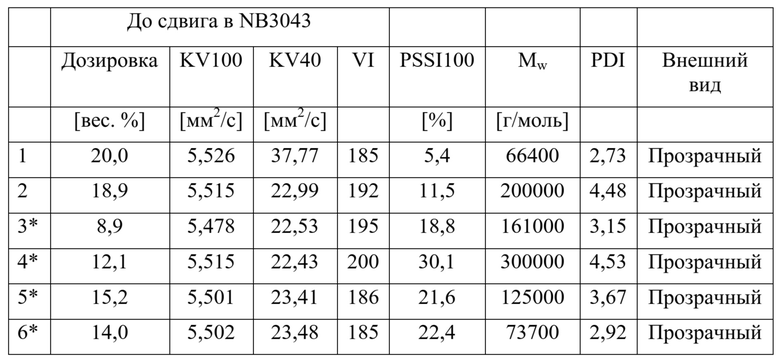

Оценка вариантов присадок, улучшающих VI

Для демонстрации улучшенного эффекта в отношении сопротивления сдвигу, полимеры синтезировали с большим количеством C1AMA в соответствии с настоящим изобретением, получали соответствующие композиции добавок на основе полимеров в базовом масле и определяли соответствующие постоянные потери при сдвиге. Результаты кратко изложены в таблице 6 ниже.

Постоянные потери при сдвиге (PSSI100) определяли с использованием KRL в соответствии с DIN51350, часть 6, в течение 40 ч при 4000 об/мин при 80°C. Растворимость после сдвига определяли посредством визуального контроля.

Характеристические средневесовые молекулярные массы (Mw) и индексы полидисперсности (PDI) полимеров получали посредством измерений SEC.

Все полимеры растворяли в NB3043 и дозировку регулировали таким образом, чтобы KV100 состава составляла 5,5 сСт. Кроме того, добавляли 0,6% пакета DI (RC9300) исключительно в целях защиты KRL. Данные о кинематической вязкости, PSSI100 и характеристики внешнего вида составов приведены в таблице 6.

Как показано в таблице 6, полимеры в соответствии с настоящим изобретением проявляют значительно сниженный PSSI100 по сравнению со сравнительными примерами, сохраняя при этом высокий уровень VI сравнительных примеров. Этот результат является неожиданным, поскольку обычно ожидается, что при таких низких значениях прочности на сдвиг (PSSI100) VI не будет таким высоким. Неожиданно было обнаружено, что большое количество C1AMA и C4AMA в полимере, составляющее 50% по весу или больше, в сочетании с весовым соотношением C1AMA и C4AMA, составляющим от 5:1 до 3:1, приводит к большему сопротивлению сдвигу у полимера, характеризующегося все еще высоким индексом VI.

Таблица 6.

Вискозиметрические характеристики, PSSI100 и молекулярная масса демонстрационных и сравнительных примеров

*) сравнительные примеры.

Группа изобретений относится к полиалкил(мет)акрилатному полимеру, содержащему мономер на основе полибутадиена, и к способу его получения. Описан полиалкил(мет)акрилатный полимер, получаемый путем полимеризации мономерной композиции, содержащей: a) от 18 до 25% по весу сложного эфира (мет)акриловой кислоты и гидроксилированного гидрогенизированного полибутадиена со среднечисловой молекулярной массой от 1800 до 2200 г/моль в пересчете на общий вес мономерной композиции, b) от 51,3 до 52,7% по весу метил(мет)акрилата и бутил(мет)акрилата в пересчете на общий вес мономерной композиции и c) от 23,5 до 29,5% по весу одного или более линейных или разветвленных C12-С14алкил(мет)акрилатов в пересчете на общий вес мономерной композиции, весовое соотношение метил(мет)акрилата и бутил(мет)акрилата составляет от 4,13:1 до 4,11:1, и полиалкил(мет)акрилатный полимер характеризуется средневесовой молекулярной массой (Mw), составляющей от 50000 до 250000 г/моль. Описаны также применение указанных полимеров в качестве присадок, улучшающих индекс вязкости, в составе смазочного материала и композиция смазочных материалов, содержащая указанный полимер. Технический результат - обеспечение присадок, улучшающих индекс вязкости, для применения, обеспечение композиций смазочных материалов с улучшенным сопротивлением сдвигу по сравнению с присадками, улучшающими индекс вязкости, известными из уровня техники, при сохранении высоких значений индекса вязкости. 4 н. и 3 з.п. ф-лы, 6 табл., 6 пр.

1. Полиалкил(мет)акрилатный полимер, получаемый путем полимеризации мономерной композиции, содержащей

a) от 18 до 25% по весу сложного эфира (мет)акриловой кислоты и гидроксилированного гидрогенизированного полибутадиена со среднечисловой молекулярной массой от 1800 до 2200 г/моль в пересчете на общий вес мономерной композиции;

b) от 51,3 до 52,7% по весу метил(мет)акрилата и бутил(мет)акрилата в пересчете на общий вес мономерной композиции и

c) от 23,5 до 29,5% по весу одного или более линейных или разветвленных C12-С14алкил(мет)акрилатов в пересчете на общий вес мономерной композиции;

где весовое соотношение метил(мет)акрилата и бутил(мет)акрилата составляет от 4,13:1 до 4,11:1, и

где полиалкил(мет)акрилатный полимер характеризуется средневесовой молекулярной массой (Mw), составляющей от 50000 до 250000 г/моль.

2. Полимер по п. 1, где мономерная композиция дополнительно содержит один или более мономеров d), выбранных из списка, состоящего из (мет)акрилатов эфиров спиртов, аминоалкил(мет)акрилатов, аминоалкил(мет)акриламидов, виниловых мономеров, содержащих ароматические группы, предпочтительно стирола.

3. Полимер по п. 2, где мономерная композиция содержит от 0,1 до 5% по весу мономера d), предпочтительно от 0,1 до 2% по весу мономера d) в пересчете на общий вес мономерной композиции.

4. Полимер по любому из пп. 1-3, где значения весового содержания мономеров а), b), с) и d) в мономерной композиции составляют в сумме не более 100% по весу в пересчете на общий вес мономерной композиции.

5. Способ изготовления полиалкил(мет)акрилатного полимера, при этом способ включает стадии

(х) обеспечения мономерной композиции по любому из пп. 1-4 и

(у) инициирования радикальной полимеризации в мономерной композиции.

6. Применение полиалкил(мет)акрилатного полимера по любому из пп. 1-4 в качестве добавки для композиции смазочного материала с целью улучшения индекса вязкости и сопротивления сдвигу композиции смазочного материала.

7. Композиция смазочного материала, содержащая

(i) базовое масло группы III от Neste с KV100 4,3 сСт и

(ii) 18,9 или 20,0% по весу полиалкил(мет)акрилатного полимера по любому из пп. 1-4.

| EP 3498808 A1, 19.06.2019 | |||

| WO 2009007147 A1, 15.01.2009 | |||

| US 20190203148 A1, 04.07.2019 | |||

| ПРИМЕНЕНИЕ ГРЕБНЕВИДНЫХ ПОЛИМЕРОВ В КАЧЕСТВЕ ПРОТИВОУСТАЛОСТНЫХ ПРИСАДОК | 2010 |

|

RU2547463C2 |

| WO 2018114673 A1, 28.06.2018 | |||

| JP 6456468 B1, 23.01.2019 | |||

| WO 2014170169 A1, 23.10.2014 | |||

| EP 3450527 A1, 06.03.2019 | |||

| WO 2018041755 A1, 08.03.2018. | |||

Авторы

Даты

2023-10-02—Публикация

2020-08-11—Подача