ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к применению композиции, содержащей наночастицы, в качестве жидкого теплоносителя в аккумуляторных или системах электротехнического оборудования. Электротехническое оборудование может представлять собой, в частности, электрические аккумуляторные батареи, электрические двигатели, трансмиссию электромобилей, электрические трансформаторы, электрические конденсаторы, заполненные жидкой средой линии передачи, заполненные жидкой средой питающие кабели, вычислительные машины и силовую электронику, такую как преобразователи электрической энергии.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

В последние годы нехватка электроэнергии и экологические проблемы стали оказывать огромное влияние на технический прогресс. Повышение информированности об экологических проблемах привело к растущему интересу в так называемых «зеленых технологиях», в частности в автомобильной промышленности. Потребность в автомобилях с нетоксичным выхлопом, питаемых возобновляемыми источниками энергии, такими как чистые электромобили (EV), гибридные электромобили (HEV) и электромобили с топливными элементами, постепенно стали более значимыми и, как прогнозируется, сильно распространятся в последующие 20 лет. Энергия для таких транспортных средств обеспечивается и хранится в аккумуляторных батареях, имеющих высокую удельную плотность энергии. Различные аккумуляторные батареи доступны для EV и HEV, такие как свинцово-кислотные, цинково-галогеновые, металло-воздушные, натрий-бета, никель-металлгидридные (Ni-MH) и литий-ионные (Li-ион).

Для повышения рабочих характеристик электромобилей необходимы аккумуляторные батареи большой емкости с высоким разрядным током. Из-за размера и выходной мощности эти аккумуляторные батареи большой емкости генерируют большое количество тепла во время циклов быстрой зарядки и разрядки при высоких уровнях тока. Таким образом, аккумуляторные батареи подлежат термическому контролю с помощью охлаждения или рассеивания тепла, чтобы избежать неисправной работы аккумуляторной батареи и повысить срок службы аккумуляторной батареи.

Кроме того, рабочие характеристики аккумуляторной батареи зависят от температуры. В зависимости от их типа аккумуляторные батареи работают оптимально только в конкретном диапазоне температур. Таким образом, надлежащий температурный контроль обеспечивает оптимизацию работы аккумуляторной батареи.

Также имеется растущий интерес к применению наночастиц в составах смазочных материалов. Смазочные материалы обычно содержат базовую жидкость и различные количества присадок. Некоторые присадки в составе смазочного материала применяются для снижения трения и износа между находящимися в контакте поверхностями, что является важным с точки зрения энергоэффективности и срока службы устройства, которое смазывают. Наночастицы особенно пригодны для достижения граничной смазки и сохранения поверхностей разделенными. Исследования показали, что добавление наночастиц может сильно улучшить характеристики в отношении износа и трения (Zhou et al, Tribology Letters 8, 213-218 (2000); Qiu et al. J. Tribol. 123 (3), 441-443 (2001).

Однако создание стабильной дисперсии наночастиц является проблематичным. Большинство необработанных наночастиц, таких как hBN и дисульфиды металлов, являются гидрофильными по своей природе и, таким образом, образуют слабые дисперсии в масле или неполярных средах. Кроме того, за счет недостаточного диспергирования и слабых сил взаимодействия частиц происходит притягивание частиц, что вызывает агломерацию. Такие агломераты будут приводить к осаждению, что нежелательно и неэффективно для состава.

В WO 2018/019783 A1 раскрыта стабилизация оксидных и оксидированных металлических наночастиц посредством ковалентного связывания указанных наночастиц с полимером, имеющим алкил(мет)акрилатные мономерные звенья. В документе не говорится о видах применения в термическом контроле.

Документ Naser Ali et al. Review article (2018): «A review on nanofluids: fabrication, stability and thermophysical properties» относится к разработке наножидкостей и указывает, что стабильность наножидкостей является очень важным элементом в коммерциализации наножидкостей, поскольку она продлевает срок службы продукта, сохраняя в то же время его термофизические свойства. Он также показывает, что основной недостаток применения жидкостей такого типа состоит в возрастании потерь давления в трубопроводных системах, вызванных повышением вязкости наножидкостей. В данном документе в качестве существующего уровня техники описаны главным образом гидрофильные жидкие теплоносители.

В WO 2013/115925 A1 раскрыта нанокомпозитная жидкость, которая содержит жидкую среду и композицию в виде наночастиц, содержащую наночастицы, которые являются электроизоляционными и теплопроводными. Документ не приводит никаких конкретных примеров в отношении получения нанокомпозитных жидкостей. Не дано каких-либо подробностей в отношении стабильности нанокомпозитных жидкостей, также не показано какого-либо сравнения вязкости и теплопроводности с соответствующей эталонной базовой жидкостью.

В US 2004/069454 A1 раскрыта композиция для применения в системе теплообмена, где композиция содержит порошок из металлических наночастиц, диспергированный в теплопередающей среде, при этом наночастицы покрыты покрытием для придания коррозийной стойкости и выступают в качестве диспергирующего средства.

В US 2015/048272 A1 также раскрыт способ получения наножидкостей со способностью теплоносителя, где жидкий теплоноситель может содержать воду, этиленгликоль или их смесь и оксид металла, такой как оксид алюминия (см. таблицу 1 из US 2015/048272 A1).

Документ WO2017/132122 A1 относится к жидким теплоносителям для аккумуляторных батарей, содержащим функционализированные углеродные наночастицы и частицы одного или более полукристаллических полимеров, которые диспергированы в полярных жидкостях. Описано, что раскрытые композиции характеризуются способностью поглощать тепловую энергию посредством плавления полукристаллических полимерных частиц, тогда как добавление углеродных наночастиц обеспечивает теплопроводность раскрытым композициям. Ничего не раскрыто в отношении стабилизации частиц в неполярной среде.

Настоящее изобретение нацелено на обеспечение нового способа теплопередачи в электротехническом оборудовании, имеющем движущиеся части, таком как электрические двигатели и трансмиссия электромобилей, или в электротехническом оборудовании без каких-либо движущихся частей, таких как электрические аккумуляторные батареи, электрические трансформаторы, электрические конденсаторы, заполненные жидкой средой линии передачи, заполненные жидкой средой питающие кабеля, вычислительные машины и силовая электроника, такая как преобразователи электрической энергии. В общем, гидрофобные диэлектрические жидкости являются предпочтительными, если возможен непосредственный контакт с металлическими частями, что дает электроизоляцию, поскольку они предотвращают электрический контакт по причинам безопасности. Таким образом, целью настоящего изобретения является обеспечение улучшенных наножидкостей в качестве теплоносителя с повышенной стабильностью наночастиц в гидрофобных средах. Наножидкость в качестве теплоносителя должна быть стабильна с течением времени и удовлетворять стандартам видов применений, например, улучшенным характеристикам теплопередачи в течение длительного периода времени и при различных температурах при использовании в электрическом устройстве. В случае, когда электротехническое оборудование имеет движущиеся части, наножидкости в качестве теплоносителя также должны иметь хорошие трибологические характеристики и стабильность в тяжелых условиях (так называемые смазывающе-охлаждающие жидкости).

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении неожиданно обнаружили, что композицию, содержащую наночастицы, полимеры и базовую жидкость, как определено в пункте 1, можно использовать в качестве жидкого теплоносителя для аккумуляторных батарей и электротехнического оборудования. Задачей было объединить очень хорошие характеристики теплопередачи, сохраняя в то же время наночастицы, содержащиеся в жидком теплоносителе, хорошо диспергированными в течение длительного периода времени при высоких температурах. Целевое использование достигалось с помощью композиции, как определено в пункте 1.

Дополнительное преимущество применения композиции, содержащей наночастицы, как определено в пункте 1, в качестве жидкого теплоносителя в электротехническом оборудовании, имеющем движущиеся части, состоит в том, что антифрикционные характеристики также достигаются для движущихся частей посредством наночастиц, очень хорошо диспергированных в смазочном масле.

Таким образом, предусмотрено применение композиции, содержащей наночастицы, в качестве жидкого теплоносителя в аккумуляторных батареях или системах электротехнического оборудования, где композиция, содержащая наночастицы, является получаемой посредством измельчения смеси, при этом смесь содержит одно или более соединений в виде наночастиц (A), одно или более аморфных полимерных соединений (B) и базовую жидкость (C),

(A) где одно или более соединений в виде наночастиц (A) выбраны из группы, состоящей из

- наночастицы нитрида металла или металлоида;

- много- или одностенных углеродных нанотрубок;

- углеродной сажи;

- халькогенида металла, характеризующегося молекулярной формулой MX2, где M представляет собой элемент-металл, выбранный из группы, состоящей из титана (Ti), ванадия (V), марганца (Mn), железа (Fe), кобальта (Co), никеля (Ni), меди (Cu), цинка (Zn), циркония (Zr), ниобия (Nb), молибдена (Mo), тантала (Ta), вольфрама (W), осмия (Os) и их комбинаций, и X представляет собой элемент-халькоген, выбранный из группы, состоящей из серы (S), кислорода (O) и их комбинаций;

- или их смеси, и

(B) где одно или более аморфных полимерных соединений (B) являются получаемыми посредством полимеризации мономерной композиции, содержащей:

a) от 1 до 30% по весу в пересчете на общий вес мономерной композиции одного или более функциональных мономеров, выбранных из списка, состоящего из

a1) аминоалкил(мет)акрилатов и аминоалкил(мет)акриламидов;

a2) нитрилов алкил(мет)акриловой кислоты и азотсодержащих алкил(мет)акрилатов, таких как N-(метакрилоилоксиэтил)диизобутилкетимин, N-(метакрилоилоксиэтил)дигексадецилкетимин, (мет)акрилоиламидоацетонитрил, 2-метакрилоилоксиэтилметилцианамид, цианометил(мет)акрилат;

a3) (мет)акрилатов неполных эфиров многоатомных спиртов;

a4) оксиранилаклил(мет)акрилата;

a5) фосфор-, бор- и/или кремнийсодержащих алкил(мет)акрилатов;

a6) гетероциклических алкил(мет)акрилатов;

a7) винилгалогенидов;

a8) виниловых сложных эфиров;

a9) виниловых мономеров, содержащих ароматические группы;

a10) гетероциклических виниловых соединений;

a11) виниловых и изопрениловых эфиров;

a12) метакриловой кислоты и акриловой кислоты, и

b) от 30 до 79% по весу одного или более алкил(мет)акрилатных мономеров, где каждая алкильная группа одного или более алкил(мет)акрилатных мономеров независимо является линейной, циклической или разветвленной и содержит от 1 до 40 атомов углерода в пересчете на общий вес мономерной композиции, и

c) от 20 до 60% по весу продукта реакции одного или более сложных эфиров (мет)акриловой кислоты и одного или более гидроксилированных гидрогенизированных полибутадиенов, имеющих среднечисловую молекулярную массу (Mn) от 500 до 10000 г/моль, в пересчете на общий вес мономерной композиции,

и где весовое соотношение одного или боле соединений в виде наночастиц (A) и одного или более аморфных полимерных соединений (B) составляет от 9:1 до 1:5.

В предпочтительном варианте осуществления один или более гидроксилированных гидрогенизированных полибутадиенов компонента c) имеют среднечисловую молекулярную массу (Mn) от 1500 до 2100 г/моль, более предпочтительно от 1800 до 2100 г/моль, наиболее предпочтительно от 1900 до 2100 г/моль, определенную посредством гельпроникающей хроматографии с использованием полибутадиеновых калибровочных стандартов в соответствии с DIN 55672-1 с тетрагидрофураном в качестве элюента.

В другом предпочтительном варианте осуществления одно или более аморфных полимерных соединений (B) имеют средневесовую молекулярную массу (Mw) от 10000 до 1000000 г/моль, более предпочтительно от 50000 до 800000 г/моль, еще более предпочтительно от 100000 до 500000 г/моль, наиболее предпочтительно от 150000 до 350000 г/моль, определенную посредством гельпроникающей хроматографии с использованием полиметилметакрилатных калибровочных стандартов и тетрагидрофурана в качестве элюента.

В еще одном предпочтительном варианте осуществления одно или более аморфных полимерных соединений (B) являются получаемыми посредством полимеризации мономерной композиции, содержащей:

a) 1-30% по весу, предпочтительно 5-30% по весу, более предпочтительно 10-20% по весу, одного или более функциональных мономеров в качестве компонента a) в пересчете на общий вес мономерной композиции; и

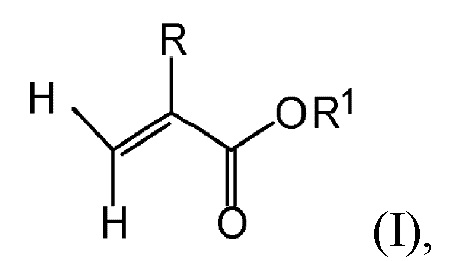

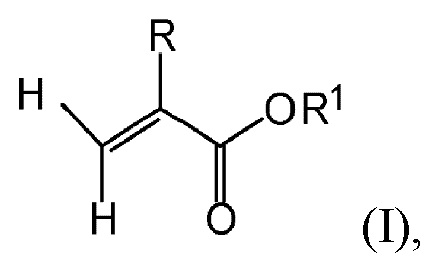

b1) 30-60% по весу, предпочтительно 30-50% по весу, более предпочтительно 35-50% по весу одного или более алкил(мет)акрилатов формулы (I) в качестве первого компонента b):

где R представляет собой водород или метил, R1 означает линейный, разветвленный или циклический алкильный остаток с 1-8 атомами углерода, предпочтительно 1-5 атомами углерода и более предпочтительно 1-4 атомами углерода, в пересчете на общий вес мономерной композиции; и

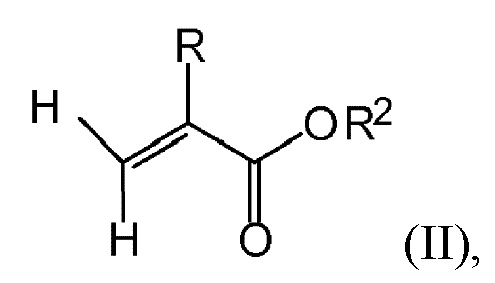

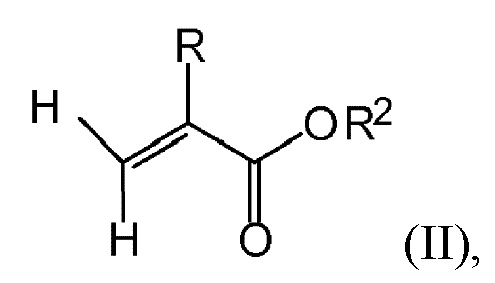

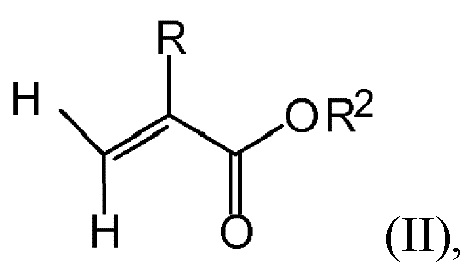

b2) 0-20% по весу, предпочтительно 1-15% по весу, более предпочтительно 1-10% по весу, одного или более алкил(мет)акрилатов формулы (II) в качестве второго компонента b):

где R представляет собой водород или метил, R2 означает линейный, разветвленный или циклический алкильный остаток с 9-15 атомами углерода, предпочтительно 12-15 атомами углерода и более предпочтительно 12-14 атомами углерода, в пересчете на общий вес мономерной композиции; и

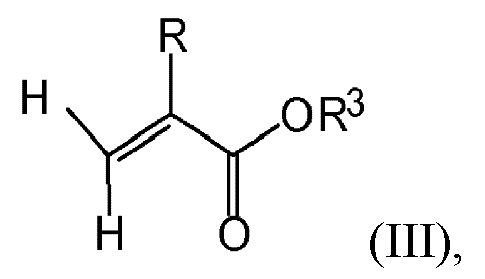

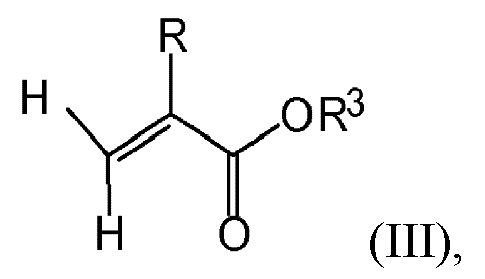

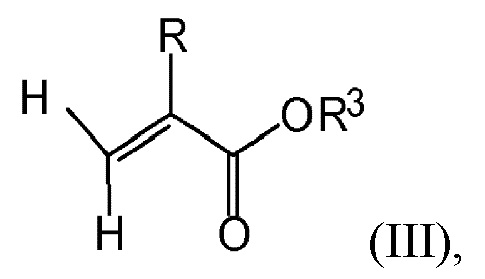

b3) 0-20% по весу, предпочтительно 0-15% по весу, более предпочтительно 0-10% по весу, одного или более алкил(мет)акрилатов формулы (III) в качестве третьего компонента b):

где R представляет собой водород или метил, R3 означает линейный, разветвленный или циклический алкильный остаток с 16-40 атомами углерода, предпочтительно 16-30 атомами углерода и более предпочтительно 6-20 атомами углерода, в пересчете на общий вес мономерной композиции; и

c) 20-60% по весу, более предпочтительно 25-55% по весу, более предпочтительно 30-50% по весу продукта реакции одного или более сложных эфиров (мет)акриловой кислоты и одного или более гидроксилированных гидрогенизированных полибутадиенов, имеющих среднечисловую молекулярную массу (Mn) от 500 до 10000 г/моль, в пересчете на общий вес мономерной композиции.

В еще одном предпочтительном варианте осуществления весовое отношение одного или более соединений в виде наночастиц (A) к одному или более аморфным полимерным соединениям (B) составляет предпочтительно от 5:1 до 1:2, более предпочтительно от 3:1 до 1:2.

В еще одном предпочтительном варианте осуществления одно или более аморфных полимерных соединений (B) являются получаемыми посредством полимеризации мономерной композиции, содержащей:

a1) 0,5-5% по весу аминоалкил(мет)акриламида, наиболее предпочтительно N-(3-диметиламинопропил)метакриламида, в качестве первого компонента a) в пересчете на общий вес мономерной композиции;

a9) 5-15% по весу винилового мономера, содержащего ароматические группы, наиболее предпочтительно стирола, в качестве второго компонента a) в пересчете на общий вес мономерной композиции;

b1) 35-50% по весу алкил(мет)акрилатного мономера формулы (I), наиболее предпочтительно метилметакрилата и/или бутилметакрилата, в качестве первого компонента b) в пересчете на общий вес мономерной композиции;

b2) 1-10% по весу алкил(мет)акрилатного мономера формулы (II), наиболее предпочтительно лаурилметакрилата, в качестве второго компонента b) в пересчете на общий вес мономерной композиции;

c) 30-50% по весу сложного эфира (мет)акриловой кислоты и гидроксилированного гидрогенизированного полибутадиена, имеющего среднечисловую молекулярную массу (Mn) от 500 до 10000 г/моль, наиболее предпочтительно макромономера, полученного посредством реакции сложного эфира (мет)акриловой кислоты и гидроксилированного гидрированного полибутадиена, имеющего среднечисловую молекулярную массу (Mn) от 1500 до 5000 г/моль, в качестве компонента c) в пересчете на общий вес мономерной композиции.

В еще одном предпочтительном варианте осуществления значения весового содержания мономеров a), b) и c) мономерной композиции составляют в сумме не более 100% по весу в пересчете на общий вес мономерной композиции.

В еще одном предпочтительном варианте осуществления соединение в виде наночастиц (A) выбрано из наночастицы гексагонального нитрида бора (hBN); углеродной сажи, халькогенида металла, характеризующегося молекулярной формулой MX2, где элемент-металл M представляет собой молибден (Mo) или вольфрам (W), и элемент-халькоген X представляет собой серу (S); или их смеси.

В еще одном предпочтительном варианте осуществления базовая жидкость (C) имеет кинематическую вязкость при 40°C от 3 сСт до 30 сСт, предпочтительно от 3 сСт до 15 сСт, и температуру воспламенения более чем 110°C.

В еще одном предпочтительном варианте осуществления базовая жидкость выбрана из списка, состоящего из базового масла I группы API, базового масла II группы API, базового масла III группы API, базового масла IV группы API, базового масла V группы API или их смеси.

В еще одном предпочтительном варианте осуществления композиция, содержащая наночастицы, содержит от 85 до 99,9% по весу базовой жидкости (C) и от 0,1 до 15% по весу (A) и (B), более предпочтительно от 90 до 99,9% по весу базовой жидкости (C) и от 0,1 до 10% по весу (A) и (B), наиболее предпочтительно от 92 до 99,5% по весу базовой жидкости (C) и от 0,5 до 8% по весу (A) и (B), в пересчете на общий вес композиции, содержащей наночастицы.

В еще одном предпочтительном варианте осуществления количества (A), (B) и (C) составляют в сумме не более 100% по весу в пересчете на общий вес композиции, содержащей наночастицы.

В еще одном предпочтительном варианте осуществления композиция, содержащая наночастицы, содержащая одну или более наночастиц (A), одно или более аморфных полимерных соединений (B) и базовую жидкость (C), измельчена посредством способа с использованием шаровой мельницы.

В еще одном предпочтительном варианте осуществления композиция, содержащая наночастицы, дополнительно содержит один или более добавочных компонентов (D), выбранных из группы, состоящей из антиоксидантов, противоизносных присадок, депрессорных присадок, понижающих температуру застывания, ингибиторов коррозии, пассиваторов металлов, депрессорных присадок, понижающих электростатический разряд, противовспенивающих средств, средств для фиксации уплотнителя или средств для обеспечения совместимости уплотнителя, ингибиторов образования ржавчины, деэмульгаторов, эмульгаторов, улучшителей трения, противозадирных присадок, красителей или их смеси.

В еще одном предпочтительном варианте осуществления система электротехнического оборудования выбрана из группы, состоящей из электрических аккумуляторных батарей, электрических двигателей, трансмиссии электромобилей, электрических трансформаторов, электрических конденсаторов, заполненных жидкой средой линий передачи, заполненных жидкой средой питающих кабелей, вычислительных машин и силовой электроники.

Композиция, содержащая наночастицы, в соответствии с настоящим изобретением предпочтительно используется в качестве жидкого теплоносителя для электротехнического оборудования, такого как электрические аккумуляторные батареи, электрические двигатели, трансмиссия электромобилей, электрические трансформаторы, электрические конденсаторы, заполненные жидкой средой линии передачи, заполненные жидкой средой питающие кабеля, вычислительные машины или силовая электроника, такая как преобразователи электрической энергии.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение относится к применению композиции в виде наночастиц в качестве жидкого теплоносителя в аккумуляторных батареях или других системах электротехнического оборудования, где композиция в виде наночастиц является получаемой посредством измельчения смеси, при этом смесь содержит одно или более соединений в виде наночастиц (A) и одно или более полимерных соединений (B),

(A) где одно или более соединений в виде наночастиц выбраны из группы, состоящей из

- наночастицы нитрида металла или металлоида;

- много- или одностенных углеродных нанотрубок;

- углеродной сажи;

- халькогенида металла, характеризующегося молекулярной формулой MX2, где M представляет собой элемент-металл, выбранный из группы, состоящей из титана (Ti), ванадия (V), марганца (Mn), железа (Fe), кобальта (Co), никеля (Ni), меди (Cu), цинка (Zn), циркония (Zr), ниобия (Nb), молибдена (Mo), тантала (Ta), вольфрама (W), осмия (Os) и их комбинаций, и X представляет собой элемент-халькоген, выбранный из группы, состоящей из серы (S), кислорода (O) и их комбинаций;

- или их смеси,

и

(B) где одно или более полимерных соединений являются получаемыми посредством полимеризации мономерной композиции, содержащей:

a) от 1 до 30% по весу в пересчете на общий вес мономерной композиции одного или более функциональных мономеров, выбранных из списка, состоящего из

a1) аминоалкил(мет)акрилатов и аминоалкил(мет)акриламидов, таких как N-(3-диметиламинопропил)метакриламид, 3-диэтиламинопентил(мет)акрилат, 3-дибутиламиногексадецил(мет)акрилат;

a2) нитрилов алкил(мет)акриловой кислоты и других азотсодержащих (мет)акрилатов, таких как N-(метакрилоилоксиэтил)диизобутилкетимин, N-(метакрилоилоксиэтил)дигексадецилкетимин, (мет)акрилоиламидоацетонитрил, 2-метакрилоилоксиэтилметилцианамид, цианометил(мет)акрилат;

a3) (мет)акрилатов неполных эфиров многоатомных спиртов, таких как тетрагидрофурфурил(мет)акрилат, метоксиэтоксиэтил(мет)акрилат, 1-бутоксипропил(мет)акрилат, циклогексилоксиэтил(мет)акрилат, пропоксиэтоксиэтил(мет)акрилат, бензилоксиэтил(мет)акрилат, фурфурил(мет)акрилат, 2-бутоксиэтил(мет)акрилат, 2-этокси-2-этоксиэтил(мет)акрилат, 2-метокси-2-этоксипропил(мет)акрилат, этоксилированные (мет)акрилаты, 1-этоксибутил(мет)акрилат, метоксиэтил(мет)акрилат, 2-этокси-2-этокси-2-этоксиэтил(мет)акрилат, сложные эфиры (мет)акриловой кислоты и метоксиполиэтиленгликоли;

a4) оксиранилаклил(мет)акрилата, такого как 2, 3-эпоксибутил(мет)акрилат, 3,4-эпоксибутил(мет)акрилат, 10,11-эпоксиундецил(мет)акрилат, 2,3-эпоксициклогексил(мет)акрилат, оксиранил(мет)акрилатов, таких как 10,11-эпоксигексадецил(мет)акрилат, глицидил(мет)акрилат;

a5) фосфо-, бор- и/или кремнийсодержащих алкил(мет)акрилатов, таких как 2-(диметилфосфато)пропил(мет)акрилат, 2-(этилфосфито)пропил(мет)акрилат, 2-диметилфосфинометил(мет)акрилат, диметилфосфоноэтил(мет)акрилат, диэтилметакрилоилфосфонат, дипропилметакрилоилфосфат, 2-(дибутилфосфоно)этил(мет)акрилат, 2,3-бутиленметарилоилэтилборат, метилдиэтоксиметакрилоилэтоксисилан, диэтилфосфатоэтил(мет)акрилат;

a6) гетероциклических алкил(мет)акрилатов, таких как 2-(1-имидазолил)этил(мет)акрилат, 2-(4-морфолинил)этил(мет)акрилат, оксазолидинилэтил(мет)акрилат и N-метакрилоилморфолин;

a7) винилгалогенидов, таких как винилхлорид, винилфторид, винилиденхлорид и винилиденфторид;

a8) виниловых сложных эфиров, таких как винилацетат;

a9) виниловых мономеров, содержащих ароматические группы, таких как стирол, замещенные стиролы с алкильным заместителем в боковой цепи, такие как альфа-метилстирол и альфа-этилстирол, замещенные стиролы с алкильным заместителем на кольце, такие как винилтолуол и п-метилстирол, галогенированные стиролы, такие как монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы;

a10) гетероциклических виниловых соединений, таких как 2-винилпиридин, 3-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винилпирролидин, N-винилкапролактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы и гидрогенизированные винилтиазолы, винилоксазолы и гидрогенизированные винилоксазолы;

a11) виниловых и изопрениловых эфиров;

a12) метакриловой кислоты и акриловой кислоты,

b) от 30 до 80% по весу одного или более алкил(мет)акрилатных мономеров, где каждая алкильная группа одного или более алкил(мет)акрилатных мономеров независимо является линейной, циклической или разветвленной и содержит от 1 до 40 атомов углерода в пересчете на общий вес мономерной композиции, и

c) от 20 до 60% по весу продукта реакции одного или более сложных эфиров (мет)акриловой кислоты и одного или более гидроксилированных гидрогенизированных полибутадиенов, имеющих среднечисловую молекулярную массу (Mn) от 500 до 10000 г/моль, в пересчете на общий вес мономерной композиции,

и где весовое соотношение одного или боле соединений в виде наночастиц (A) и одного или более полимерных соединений (B) составляет от 9:1 до 1:5.

В соответствии с предпочтительным вариантом осуществления весовое соотношение одного или более соединений в виде наночастиц (A) и одного или более полимерных соединений (B) составляет предпочтительно от 9:1 до 1:2, более предпочтительно от 5:1 до 1:2, наиболее предпочтительно от 3:1 до 1:2.

В соответствии с другим предпочтительным вариантом осуществления количество мономеров a), b) и c) составляют в сумме не более 100% по весу в пересчете на общий вес мономерной композиции.

«Один или более» при использовании в данном документе означает, что по меньшей мере один или более чем один из цитируемых компонентов может применяться так, как это раскрыто.

Выражение «другие системы электротехнического оборудования» при использовании в данном документе означает электротехническое оборудование, такое как электрические аккумуляторные батареи, электрические двигатели, трансмиссия электромобилей, электрические трансформаторы, электрические конденсаторы, заполненные жидкой средой линии передачи, заполненные жидкой средой питающие кабеля, вычислительные машины и силовая электроника, такая как преобразователи электрической энергии.

Применение, определенное выше, также означает способ повышения теплопередачи и теплопроводности в жидком теплоносителе, используемом в аккумуляторных батареях или других системах электротехнического оборудования, где композиция в виде наночастиц является получаемой посредством измельчения смеси, при этом смесь содержит одно или более соединений в виде наночастиц (A) и одно или более полимерных соединений (B), как определено выше и во всем описании, а также в пунктах 1-15.

Наножидкости в качестве теплоносителя в соответствии с настоящим изобретением демонстрируют повышенную стабильность наночастиц в гидрофобных средах, как показано в экспериментальной части настоящего документа.

В соответствии с настоящим изобретением предпочтительно, чтобы жидкий теплоноситель также содержал базовую жидкость (C), которая имеет кинематическую вязкость при 40°C от 3 сСт до 30 сСт в соответствии с ASTM D-445 и температуру воспламенения свыше 110°C в соответствии с ASTM D-93.

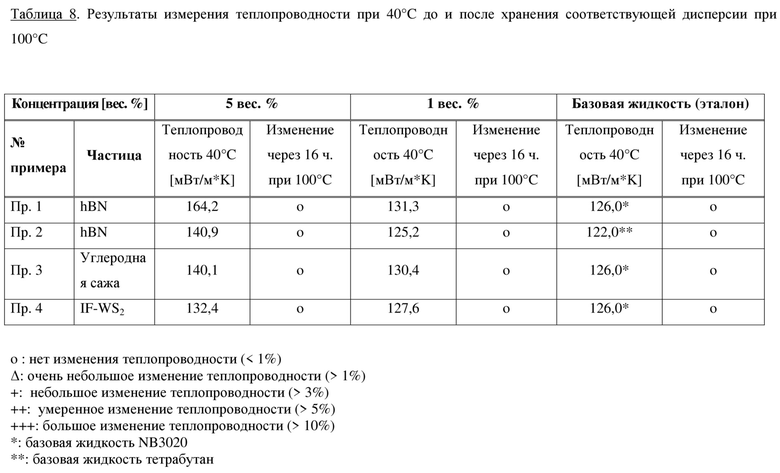

Предпочтительно наблюдалось, что композиции в виде наночастиц, используемые в качестве жидкого теплоносителя в аккумуляторных батареях или других системах электротехнического оборудования, имеющих металлические движущиеся части, не только повышают теплопередачу и теплопроводность, но также обеспечивают хорошие трибологические свойства. В таблице 11 в экспериментальной части проиллюстрирована эта дополнительная полезная характеристика снижения трения, которая может быть непосредственно переведена в энергоэффективность в автомобильных и промышленных видах применения.

Наночастицы (A)

В соответствии с настоящим изобретением соединение в виде наночастиц (также называемых в данном тексте «частицей» или «наночастицей») представляет собой микроскопическую частицу с по меньшей мере одним размером, составляющим от 1 до 500 нм, предпочтительно от 10 до 300 нм и более предпочтительно от 30 до 200 нм (определено с использованием просвечивающей электронной микроскопии, TEM). Такая частица может либо находится отдельно, либо присутствовать в агрегированной и/или агломерированной структуре. В последнем случае размер первичной частицы находится в пределах вышеуказанных размеров в отношении по меньшей мере одного линейного размера. Размер агрегированной/агломерированной структуры может составлять от 50 до 150000 нм, предпочтительно от 100 до 100000 нм и более предпочтительно от 400 до 70000 нм (определено с использованием методики статического светорассеяния, d50 SLS).

В настоящем изобретении измерение с помощью SLS (статическое светорассеяние) осуществляют с помощью оборудования Beckmann Coulter LS 13 320. От 0,1 до 2 вес. % соответствующего порошка добавляют в 0,05 вес. % раствора пирофосфата натрия в воде и гомогенизируют в течение одной минуты с использованием ультразвука, при этом от 0,2 до 2 г этого раствора подается в измерительное устройство, которое заполнено около 200 мл воды. Математический расчет d50 выполняют на основе объема и с помощью оптической модели Фраунгофера.

Все вышеуказанные размеры представлены только с иллюстративными целями и не предназначены для ограничения настоящего изобретения.

В соответствии с предпочтительным аспектом настоящего изобретения наночастица выбрана из нитридов бора или алюминия или их смеси, более предпочтительно hBN.

В соответствии с другим предпочтительным аспектом настоящего изобретения наночастица представляет собой углеродную сажу.

В соответствии с другим предпочтительным аспектом настоящего изобретения наночастица (A) представляет собой халькогенид металла, характеризующийся молекулярной формулой MX2, где M представляет собой элемент-металл, выбранный из группы, состоящей из титана (Ti), ванадия (V), марганца (Mn), железа (Fe), кобальта (Co), никеля (Ni), меди (Cu), цинка (Zn), циркония (Zr), ниобия (Nb), молибдена (Mo), тантала (Ta), вольфрама (W), осмия (Os) и их комбинаций, и X представляет собой элемент-халькоген, выбранный из группы, состоящей из серы (S) и/или кислорода (O) и их комбинаций; Предпочтительно, халькогенид металла характеризуется молекулярной формулой MX2, где элемент-металл M представляет собой вольфрам (W) или молибден (Mo), и элемент-халькоген X представляет собой серу (S).

Соединение MX2 в соответствии с настоящим изобретением может являться интеркаляционное соединение, что означает то, что соединение может быть вставлено между элементами или слоями. Интеркаляционное соединение обычно характеризуется фуллереноподобной конфигурацией. Ядро фуллереноподобной конфигурации может быть полым, сплошным, аморфным или их комбинацией. Фуллереноподобная конфигурация может также относиться к такой, которая имеет геометрию клетки. Более конкретно, в некоторых вариантах осуществления интеркаляционное соединение, характеризующееся неорганической фуллереноподобной конфигурацией, может характеризоваться геометрией клетки, которая является полой или сплошной в своем ядре и слоистой на периферии. Например, интеркаляционное соединение, характеризующееся неорганической фуллереноподобной конфигурацией, может представлять собой однослойную или двухслойную структуру. Интеркаляционное соединение не ограничено только однослойными или двухслойными структурами, поскольку интеркаляционное соединение может иметь любое число слоев. Эти структуры также называются в уровне техники гнездовыми слоистыми структурами. Предпочтительно, интеркаляционное соединение выбрано из WS2 или MoS2 или их смеси, более предпочтительно WS2.

В предпочтительном варианте осуществления неорганическая фуллереноподобная конфигурация интеркаляционного соединения может предусматривать сферическую, близкую к сферической, многогранную, вытянутую, стержневидную, кубическую, листовидную или трубчатую конфигурацию или их смесь, с полым ядром или без него.

В соответствии с предпочтительным аспектом настоящего изобретения наночастица выбрана из смеси вышеуказанных структур, более предпочтительно выбрана из наночастицы гексагонального нитрида бора (hBN); углеродной сажи; халькогенида металла, характеризующегося молекулярной формулой MX2, где элемент-металл M представляет собой вольфрам (W) или молибден (Mo), и элемент-халькоген X представляет собой серу (S); или их смесь.

Полимер (B)

Полимер по настоящему изобретению является не кристаллическим или полукристаллическим полимером, а аморфным полимером.

В предпочтительном варианте осуществления настоящего изобретения одно или более полимерных соединений (B) характеризуются средневесовой молекулярной массой (Mw) от 10000 до 1000000 г/моль, более предпочтительно от 50000 до 800000 г/моль, еще более предпочтительно от 100000 до 500000 г/моль, наиболее предпочтительно от 150000 до 350000 г/моль.

В настоящем изобретении средневесовые молекулярные массы (Mw) полимеров (B) определяли с помощью гельпроникающей хроматографии (GPC) с использованием полиметилметакрилатных (PMMA) калибровочных стандартов и тетрагидрофурана (THF) в качестве элюента (расход: 1 мл/мин.; объем впрыска: 100 мкл).

Предпочтительно, одно или более полимерных соединений (B), полученных с помощью мономерной композиции, содержащей мономерные компоненты a), b) и c), являются получаемыми посредством полимеризации мономерной композиции, содержащей:

a) от 5 до 30% по весу, предпочтительно от 10 до 20% по весу одного или более функциональных мономеров в качестве компонента a) в пересчете на общий вес мономерной композиции; и

b) от 35 до 70% по весу, более предпочтительно от 40 до 60% по весу одного или более алкил(мет)акрилатных мономеров, где каждая алкильная группа одного или более алкил(мет)акрилатных мономеров независимо является линейной, циклической или разветвленной и содержит от 1 до 40 атомов углерода, в пересчете на общий вес мономерной композиции; и

c) от 25 до 55 % по весу, более предпочтительно от 30 до 50 % по весу одного или более сложных эфиров (мет)акриловой кислоты и одного или более гидроксилированных гидрогенизированных полибутадиенов, имеющих среднечисловую молекулярную массу (Mn) от 500 до 10000 г/моль, в пересчете на общий вес мономерной композиции.

В предпочтительном варианте осуществления значения весового содержания мономеров a), b) и c) мономерной композиции составляют в сумме не более 100% по весу в пересчете на общий вес мономерной композиции.

Функциональный мономер a)

Как уже определено выше, один или более функциональных мономеров a) в соответствии с настоящим изобретением выбраны из списка, состоящего из:

a1) аминоалкил(мет)акрилатов и аминоалкил(мет)акриламидов;

a2) нитрилов алкил(мет)акриловой кислоты и других азотсодержащих алкил(мет)акрилатов;

a3) (мет)акрилатов неполных эфиров многоатомных спиртов;

a4) оксиранилаклил(мет)акрилата;

a5) фосфор-, бор- и/или кремнийсодержащих алкил(мет)акрилатов;

a6) гетероциклических алкил(мет)акрилатов;

a7) винилгалогенидов;

a8) виниловых сложных эфиров;

a9) виниловых мономеров, содержащих ароматические группы;

a10) гетероциклических виниловых соединений;

a11) виниловых и изопрениловых эфиров;

a12) метакриловой кислоты и акриловой кислоты.

Предпочтительно, функциональный мономер a) выбран из аминоалкил(мет)акрилата a1), или аминоалкил(мет)акриламида a1), или гетероциклического алкил(мет)акрилата a6), или винилового мономера, содержащего ароматические группы a9). Более предпочтительно, из аминоалкил(мет)акриламида a1) или винилового мономера, содержащего ароматические группы a9), или их смеси.

Еще более предпочтительно функциональный мономер a) выбран из аминоалкил(мет)акриламида, наиболее предпочтительно N-(3-диметиламинопропил)метакриламида, в качестве первого компонента a) и винилового мономера, содержащего ароматические группы, наиболее предпочтительно стирола, в качестве второго компонента a).

Алкил(мет)акрилатный мономер b)

Термин «(мет)акриловая кислота» относится к акриловой кислоте, метакриловой кислоте и смесям акриловой кислоты и метакриловой кислоты; при этом предпочтительной является метакриловая кислота. Термин «(мет)акрилат» относится к сложным эфирам акриловой кислоты, сложным эфирам метакриловой кислоты или смесям сложных эфиров акриловой кислоты и метакриловой кислоты; при этом предпочтительными являются сложные эфира метакриловой кислоты.

Термин «C1-40алкил(мет)акрилаты» относится к сложным эфирам (мет)акриловой кислоты и спиртов с прямой цепью, циклическим или с разветвленной цепью, содержащим от 1 до 40 атомов углерода. Термин охватывает отдельные сложные (мет)акриловые эфиры со спиртом с конкретной длиной цепи, а также смеси сложных (мет)акриловых эфиров со спиртами с различной длиной цепи.

В соответствии с настоящим изобретением предпочтительно, чтобы в необязательном компоненте b) композиции в виде наночастиц каждая из алкильных групп одного или более алкил(мет)акрилатных мономеров независимо являлась линейной, циклической или разветвленной и содержала от 1 до 40 атомов углерода.

Как уже было определено выше, в соответствии с настоящим изобретением один или более алкил(мет)акрилатных мономеров b) содержат

b1) один или более алкил(мет)акрилатов формулы (I),

где R представляет собой водород или метил, R1 означает линейный, разветвленный или циклический алкильный остаток с 1-8 атомами углерода, предпочтительно 1-5 атомами углерода и более предпочтительно 1-4 атомами углерода,

b2) один или более алкил(мет)акрилатов формулы (II),

где R представляет собой водород или метил, R2 означает линейный, разветвленный или циклический алкильный остаток с 9-15 атомами углерода, предпочтительно 12-15 атомами углерода и более предпочтительно 12-14 атомами углерода,

b3) один или более алкил(мет)акрилатов формулы (III),

где R представляет собой водород или метил, R3 означает линейный, разветвленный или циклический алкильный остаток с 16-40 атомами углерода, предпочтительно 16-30 атомами углерода и более предпочтительно 16-22 атомами углерода.

Термин «C1-8алкил(мет)акрилаты» относится к сложным эфирам (мет)акриловой кислоты и спиртов с прямой или разветвленной цепью, содержащим от 1 до 8 атомов углерода. Термин охватывает отдельные сложные (мет)акриловые эфиры со спиртом с конкретной длиной цепи, а также смеси сложных (мет)акриловых эфиров со спиртами с различной длиной цепи.

В соответствии с настоящим изобретением каждый из одного или более мономеров в соответствии с формулой (I), т. е. C1-8алкил(мет)акрилатов, может независимо быть выбран из группы, состоящей из (мет)акрилатов, полученных из насыщенных спиртов, предпочтительно метил(мет)акрилата, этил(мет)акрилата, н-пропил(мет)акрилата, изопропил(мет)акрилата, н-бутил(мет)акрилата, трет-бутил(мет)акрилата, пентил(мет)акрилата, гексил(мет)акрилата, циклоалкил(мет)акрилатов, циклопентил(мет)акрилата, циклогексил(мет)акрилата, 2-этилгексил(мет)акрилата, гептил(мет)акрилата, 2-трет-бутилгептил(мет)акрилата, н-октил(мет)акрилата и 3-изопропилгептил(мет)акрилата, наиболее предпочтительным мономером в соответствии с формулой (II) является метилметакрилат.

Особенно предпочтительными C1-8алкил(мет)акрилатами являются метил(мет)акрилат и н-бутил(мет)акрилат; метилметакрилат и н-бутилметакрилат являются еще более предпочтительными.

Термин «C9-15алкил(мет)акрилаты» относится к сложным эфирам (мет)акриловой кислоты и спиртов с прямой или разветвленной цепью, содержащим от 9 до 15 атомов углерода. Термин охватывает отдельные сложные (мет)акриловые эфиры со спиртом с конкретной длиной цепи, а также смеси сложных (мет)акриловых эфиров со спиртами с различной длиной цепи.

В соответствии с настоящим изобретением каждый из одного или более мономеров в соответствии с формулой (II), т. е. C9-15алкил(мет)акрилатов, также может независимо быть выбран из группы, состоящей из нонил(мет)акрилата, децил(мет)акрилата, изодецил(мет)акрилата, ундецил(мет)акрилата, 5-метилундецил(мет)акрилата, н-додецил(мет)акрилата, 2-метилдодецил(мет)акрилата, тридецил(мет)акрилата, 5-метилтридецил(мет)акрилата, н-тетрадецил(мет)акрилата, пентадецил(мет)акрилата, олеил(мет)акрилата, циклоалкил(мет)акрилатов, циклогексил(мет)акрилата с заместителями в кольце, трет-бутилциклогексил(мет)акрилата, триметилциклогексил(мет)акрилата, борнил(мет)акрилата и изоборнил(мет)акрилата.

Особенно предпочтительными C9-15алкил(мет)акрилатами являются сложные (мет)акриловые эфиры со смесью линейных C12-14спиртов (C12-14алкил(мет)акрилат).

Термин «C16-40алкил(мет)акрилаты» относится к сложным эфирам (мет)акриловой кислоты и спиртов с прямой или разветвленной цепью, содержащим от 16 до 40 атомов углерода. Термин охватывает отдельные сложные (мет)акриловые эфиры со спиртом с конкретной длиной цепи, а также смеси сложных (мет)акриловых эфиров со спиртами с различной длиной цепи.

В соответствии с настоящим изобретением каждый из одного или более мономеров в соответствии с формулой (III), т. е. C16-40алкил(мет)акрилатов, также может независимо быть выбран из группы, состоящей из гексадецил(мет)акрилата, 2-метилгексадецил(мет)акрилата, гептадецил(мет)акрилата, 5-изопропилгептадецил(мет)акрилата, 4-трет-бутилоктадецил(мет)акрилата, 5-этилоктадецил(мет)акрилата, 3-изопропилоктадецил(мет)акрилата, октадецил(мет)акрилата, нонадецил(мет)акрилата, эйкозил(мет)акрилата, цетилэйкозил(мет)акрилата, стеарилэйкозил(мет)акрилата, докозил(мет)акрилата, бегенил(мет)акрилата, эйкозилтетратриаконтил(мет)акрилата, циклоалкил(мет)акрилатов, 2,4,5-три-трет-бутил-3-винилциклогексил(мет)акрилата и 2,3,4,5-тетра-трет-бутилциклогексил(мет)акрилата.

Предпочтительно, C1-40алкил(мет)акрилаты включают смесь C1-8алкил(мет)акрилатов и C9-15алкил(мет)акрилатов, более предпочтительно смесь C1-4алкил(мет)акрилатов и C12-15алкил(мет)акрилатов.

Макромономерный компонент (c)

В соответствии с настоящим изобретением определенная выше мономерная композиция содержит в качестве компонента c) один или более сложных эфиров (мет)акриловой кислоты и один или более гидроксилированных гидрогенизированных полибутадиенов, имеющих среднечисловую молекулярную массу (Mn) от 500 до 10000 г/моль. В данном контексте полимерное соединение (B) по настоящему изобретению содержит первый полимер, который также называется каркасом или основной цепью, и множество дополнительных полимеров, называемых боковыми цепями, которые ковалентно связаны с каркасом. В данном случае каркас полимера образован взаимосвязанными ненасыщенными группами упомянутых сложных эфиров (мет)акриловой кислоты. Алкильные группы и цепи гидрогенизированного полибутадиена сложных (мет)акриловых эфиров образуют боковые цепи полимера. Продукт реакции одного или более дополнительных сложных эфиров (мет)акриловой кислоты и одного или более гидроксилированных гидрогенизированных полибутадиенов, имеющих среднечисловую молекулярную массу (Mn) от 500 до 10000 г/моль, также называется в настоящем изобретении макромономером.

Среднечисловую молекулярную массу Mn макромономера определяют с помощью гельпроникающей хроматографии (GPC) с использованием полибутадиеновых калибровочных стандартов в соответствии с DIN 55672-1 с тетрагидрофураном (THF) в качестве элюента.

Одно или более полимерных соединений (B), полученных с мономерной композицией, содержащей компоненты a), b) и c), можно охарактеризовать на основе их молярной степени разветвления ("f-ветвь"). Степень молярного разветвления относится к процентному содержанию применяемых макромономеров (компонента (с)), выраженному в мол. %, в пересчете на общее молярное количество всех мономеров в мономерной композиции. Молярное количество применяемых макромономеров рассчитывают на основании среднечисловой молекулярной массы (Mn) макромономеров. Расчет степени молярного разветвления подробно описан в документе WO 2007/003238 A1, в частности, на страницах 13 и 14, на который в данном документе явно сделана ссылка.

Предпочтительно, одно или более полимерных соединений (B) характеризуются молярной степенью разветвления fразветвл., от 0,1 до 6 мол. %, более предпочтительно от 1 до 4 мол. % и наиболее предпочтительно от 1,5 до 3 мол. %.

Путем объединения макромономера в качестве компонента c) на основе макроспирта, имеющего среднечисловую молекулярную массу (Mn) от 500 г/моль до 10000 г/моль, с одним или более функциональными мономерами a) и одним или более алкил(мет)акрилатными мономерами b) в соответствии с настоящим изобретением можно получать полимер (B), который при объединении с соединением в виде наночастиц (A), обеспечивает стабильную хорошо диспергированную композицию в виде наночастиц.

Один или более гидроксилированных гидрогенизированных полибутадиенов для применения в качестве компонента c) в соответствии с настоящим изобретением характеризуются среднечисловой молекулярной массой (Mn) от 500 г/моль до 10000 г/моль. Гидроксилированные гидрогенизированные полибутадиены, ввиду их высокой молекулярной массы, в контексте настоящего изобретения также могут называться макроспиртами. Соответствующие сложные эфиры (мет)акриловой кислоты в контексте настоящего изобретения также могут называться макромономерами.

Компонент c) может содержать один тип макромономера или может содержать смесь различных макромономеров на основе различных макроспиртов.

Гидроксилированный гидрогенизированный полибутадиен может представлять собой один полибутадиен с одним значением среднечисловой молекулярной массы (Mn) или он может представлять собой смесь разных полибутадиенов с разными значениями среднечисловой молекулярной массы (Mn).

Предпочтительно мономерная композиция содержит в качестве компонента c) от 20 до 80% по весу, более предпочтительно от 20 до 70% по весу, еще более предпочтительно от 20 до 60% по весу, наиболее предпочтительно от 20 до 50% по весу одного или более сложных эфиров (мет)акриловой кислоты и одного или более гидроксилированных гидрогенизированных полибутадиенов, имеющих среднечисловую молекулярную массу (Mn) от 500 г/моль до 10000 г/моль, в пересчете на общий вес мономерной композиции.

В предпочтительном варианте осуществления один или более гидроксилированных гидрогенизированных полибутадиенов для применения в качестве компонента c) в соответствии с настоящим изобретением характеризуется среднечисловой молекулярной массой (Mn) от 1500 до 7500 г/моль.

Предпочтительно один или более гидроксилированных гидрогенизированных полибутадиенов компонента c) характеризуются среднечисловой молекулярной массой (Mn) от 1500 до 2100 г/моль, более предпочтительно от 1800 до 2100 г/моль, наиболее предпочтительно от 1900 до 2100 г/моль.

В другом предпочтительном варианте осуществления компонент c) может представлять собой один макромономер, полученный с применением одного или более макроспиртов с различными значениями молекулярной массы, причем первый макроспирт имеет среднечисловую молекулярную массу от 1500 до 2100 г/моль, более предпочтительно от 1800 до 2100 г/моль, наиболее предпочтительно от 1900 до 2100 г/моль, и второй макроспирт имеет среднечисловую молекулярную массу от 3500 до 7000 г/моль, предпочтительно от 4000 до 6000 г/моль, более предпочтительно от 4500 до 5000 г/моль. Компонент c) также может содержать смесь двух макромономеров, причем первый макромономер получен с помощью макроспирта, имеющего среднечисловую молекулярную массу от 1500 до 2100 г/моль, более предпочтительно от 1800 до 2100 г/моль, наиболее предпочтительно от 1900 до 2100 г/моль, и второй макромономер получен с помощью макроспирта, имеющего среднечисловую молекулярную массу от 3500 до 7000 г/моль, предпочтительно от 4000 до 6000 г/моль, более предпочтительно от 4500 до 5000 г/моль.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения путем объединения двух макромономеров с различными значениями среднечисловой молекулярной массы весовое соотношение макромономера с более низкой молекулярной массой и макромономера с более высокой молекулярной массой предпочтительно составляет один или больше, более предпочтительно от 1,5 до 15, еще более предпочтительно от 2 до 7, наиболее предпочтительно от 3 до 6.

В предпочтительном варианте осуществления гидроксилированный гидрогенизированный полибутадиен представляет собой моногидроксилированный гидрогенизированный полибутадиен, предпочтительно гидрогенизированный полибутадиен с гидроксиэтильными или гидроксипропильными концевыми группами.

В другом предпочтительном варианте осуществления настоящего изобретения один или более сложных эфиров (мет)акриловой кислоты компонента c), применяемого для получения полимерного соединения (B), представляют собой метил(мет)акрилат или этил(мет)акрилат.

Предпочтительно, один или более гидроксилированных гидрогенизированных полибутадиенов характеризуются степенью гидрогенизации по меньшей мере 99%. Альтернативным показателем степени гидрогенизации, который может быть определен в отношении полимера по настоящему изобретению, является йодное число. Йодное число относится к количеству граммов йода, который может присоединиться к 100 г полимера. Предпочтительно, полимер по настоящему изобретению характеризуется йодным числом, составляющим не больше 5 г йода на 100 г полимера. Йодное число определяют по методу Вийса в соответствии с DIN 53241-1:1995-05.

Предпочтительные гидроксилированные гидрогенизированные полибутадиены могут быть получены в соответствии с GB 2270317.

Используемый в данном документе термин «гидроксилированный гидрогенизированный полибутадиен» относится к гидрогенизированному полибутадиену, который содержит одну или более гидроксильных групп. Гидроксилированный гидрогенизированный полибутадиен может дополнительно содержать дополнительные структурные единицы, например, полиэфирные группы, полученные путем добавления алкиленоксидов к полибутадиену, или группу малеинового ангидрида, полученную путем добавления малеинового ангидрида к полибутадиену. Такие дополнительные структурные единицы можно вводить в полибутадиен, если полибутадиен функционализирован гидроксильными группами.

Предпочтение отдают моногидроксилированным гидрогенизированным полибутадиенам. Более предпочтительно, гидроксилированный гидрогенизированный полибутадиен представляет собой гидрогенизированный полибутадиен с гидроксиэтильными или гидроксипропильными концевыми группами. Предпочтение отдают полибутадиенам с гидроксипропильными концевыми группами.

Эти моногидроксилированные гидрогенизированные полибутадиены можно получать посредством сначала превращения бутадиеновых мономеров с помощью анионной полимеризации в полибутадиен. Затем посредством проведения реакции полибутадиеновых мономеров с алкиленоксидом, например, этиленоксидом или пропиленоксидом, можно получить гидрокси-функционализированный полибутадиен. Полибутадиен также можно вводить в реакцию с более чем одной алкиленоксидной единицей, что приводит к получению блок-сополимера простого полиэфира и полибутадиена, содержащего концевую гидроксильную группу. Гидроксилированный полибутадиен может быть гидрогенизирован в присутствии подходящего катализатора на основе переходного металла.

Эти моногидроксилированные гидрогенизированные полибутадиены также могут быть выбраны из продуктов, полученных посредством гидроборирования (со)полимеров, содержащих концевую двойную связь (например, как описано в патенте США № 4316973); аддуктов малеиновый ангидрид-ен-аминоспирт, полученных посредством еновой реакции между (со)полимером, содержащим концевую двойную связь, и малеиновым ангидридом вместе с аминоспиртом; и продуктов, полученных посредством гидроформилирования (со)полимера, содержащего концевую двойную связь, с последующей гидрогенизацией (например, как описано в публикации Японской Фармакопеи № S63-175096).

Макромономеры для применения в соответствии с настоящим изобретением могут быть получены путем переэтерификации алкил(мет)акрилатов. В ходе реакции алкил(мет)акрилата с гидроксилированным гидрогенизированным полибутадиеном образуется сложный эфир по настоящему изобретению. Предпочтение отдают применению метил(мет)акрилата или этил(мет)акрилата в качестве реагента.

Такая переэтерификация является широко известной. Например, для данной цели возможно применение системы гетерогенных катализаторов, например, смеси гидроксид лития/оксид кальция (LiOH/CaO), чистого гидроксида лития (LiOH), метоксида лития (LiOMe) или метоксида натрия (NaOMe), или системы гомогенных катализаторов, например, изопропила титаната (Ti(OiPr)4) или оксида диоктилолова (Sn(OCt)2O). Реакция представляет собой равновесную реакцию. Поэтому высвобожденный спирт с низкой молекулярной массой, как правило, удаляют, например путем отгонки.

Кроме того, макромономеры могут быть получены посредством прямой этерификации, например, из (мет)акриловой кислоты или (мет)акрилового ангидрида, предпочтительно при кислотном катализе с использованием п-толуолсульфоновой кислоты или метансульфоновой кислоты, или из свободной метакриловой кислоты посредством способа с использованием DCC (дициклогексилкарбодиимида).

Более того, гидроксилированный гидрогенизированный полибутадиен по настоящему изобретению может быть превращен в сложный эфир посредством реакции с хлорангидридом, таким как (мет)акрилоилхлорид.

В приведенных выше способах получения сложных эфиров по настоящему изобретению предпочтительно применяют ингибиторы полимеризации, например, 4-гидрокси-2,2,6,6-тетраметилпиперидиноксильный радикал и/или простой монометиловый эфир гидрохинона.

Предпочтительные мономерные композиции

В соответствии с предпочтительным аспектом настоящего изобретения одно или более полимерных соединений (B) являются получаемыми посредством полимеризации мономерной композиции, содержащей

a) от 1 до 30% по весу, предпочтительно от 5 до 30% по весу, более предпочтительно от 10 до 20 % по весу одного или более функциональных мономеров в качестве компонента a) в пересчете на общий вес мономерной композиции; и

b1) от 30 до 60% по весу, предпочтительно от 30 до 50% по весу, более предпочтительно от 35 до 50% по весу одного или более алкил(мет)акрилатных мономеров формулы (I) в качестве первого компонента b) в пересчете на общий вес мономерной композиции; и

b2) от 0 до 20% по весу, предпочтительно от 1 до 15% по весу, более предпочтительно от 1 до 10% по весу одного или более алкил(мет)акрилатных мономеров формулы (II) в качестве второго компонента b) в пересчете на общий вес мономерной композиции; и

b3) от 0 до 20% по весу, предпочтительно от 0 до 15% по весу, более предпочтительно от 0 до 10% по весу одного или более алкил(мет)акрилатных мономеров формулы (III) в качестве третьего компонента b) в пересчете на общий вес мономерной композиции; и

c) от 20 до 60% по весу, более предпочтительно от 25 до 55% по весу, более предпочтительно от 30 до 50% по весу продукта реакции одного или более сложных эфиров (мет)акриловой кислоты и одного или более гидроксилированных гидрогенизированных полибутадиенов, имеющих среднечисловую молекулярную массу (Mn) от 500 до 10000 г/моль, в пересчете на общий вес мономерной композиции;

где количества всех мономеров в мономерной композиции составляют в сумме не более 100% по весу.

В особенно предпочтительном варианте осуществления настоящего изобретения одно или более полимерных соединений (В) являются получаемыми посредством полимеризации мономерной композиции, содержащей

a1) от 0,5 до 5% по весу аминоалкил(мет)акриламида, наиболее предпочтительно N-(3-диметиламинопропил)метакриламида, в качестве первого компонента a) в пересчете на общий вес мономерной композиции; и

a9) от 5 до 15% по весу винилового мономера, содержащего ароматические группы, наиболее предпочтительно стирола, в качестве второго компонента a) в пересчете на общий вес мономерной композиции; и

b1) от 35 до 50% по весу алкил(мет)акрилатного мономера формулы (I), наиболее предпочтительно метилметакрилата и/или бутилметакрилата, в качестве первого компонента b) в пересчете на общий вес мономерной композиции; и

b2) от 1 до 10% по весу алкил(мет)акрилатного мономера формулы (II), наиболее предпочтительно лаурилметакрилата, в качестве второго компонента b) в пересчете на общий вес мономерной композиции; и

c) от 30 до 50% по весу сложного эфира (мет)акриловой кислоты и гидроксилированного гидрогенизированного полибутадиена, имеющего среднечисловую молекулярную массу (Mn) от 500 до 10000 г/моль, наиболее предпочтительно макромономера, полученного посредством реакции сложного эфира (мет)акриловой кислоты и гидроксилированного гидрогенизированного полибутадиена, имеющего среднечисловую молекулярную массу (Mn) 1500-5000 г/моль, в качестве компонента c) в пересчете на общий вес мономерной композиции;

где количество всех мономеров в мономерной композиции составляет в сумме не более 100% по весу.

Получение полимерного соединения (B)

В соответствии с настоящим изобретением указанные выше полимеры можно получать, следуя способу, включающему стадии

(x) получения мономерной композиции, как описано выше; и

(y) инициирования радикальной полимеризации в мономерной композиции.

Стандартная свободнорадикальная полимеризация подробно описана, в частности, в Ullmann's Encyclopedia of Industrial Chemistry, шестом издании. Как правило, для этого применяют инициатор полимеризации и необязательно регулятор степени полимеризации.

Полимеризацию можно осуществлять при стандартном давлении, пониженном давлении или повышенном давлении. Температура полимеризации также является некритической. Однако, как правило, она находится в диапазоне от -20 до 200°C, предпочтительно от 50 до 150°C и более предпочтительно от 80 до 130°C.

Стадию (y) полимеризации можно осуществлять с разбавлением в масле или без него. Если выполняют разбавление, то количество мономерной композиции, т. e. общее количество мономеров, относительно общего веса реакционной смеси предпочтительно составляет от 20 до 90% по весу, более предпочтительно от 40 до 80% по весу, наиболее предпочтительно от 50 до 70% по весу.

Масло, используемое для разбавления смеси мономеров, предпочтительно представляет собой масло группы I, II, III, IV или V по API или их смесь. Для разбавления смеси мономеров предпочтительно использовать масло группы III или смесь на его основе.

Предпочтительно, стадия (y) включает добавление радикального инициатора.

Подходящими радикальными инициаторами являются, например, азо-инициаторы, такие как азобис-изобутиронитрил (AIBN), 2,2'-азобис(2-метилбутиронитрил) (AMBN) и 1,1-азобисциклогексанкарбонитрил, и пероксисоединения, такие как метилэтилкетонпероксид, ацетилацетонпероксид, дилаурилпероксид, трет-бутилпер-2-этилгексаноат, кетонпероксид, трет-бутилпероктоат, метилизобутилкетонпероксид, циклогексанонпероксид, дибензоилпероксид, трет-бутилпероксибензоат, трет-бутилпероксиизопропилкарбонат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, трет-бутилперокси-2-этилгексаноат, трет-бутилперокси-3,5,5-триметилгексаноат, дикумилпероксид, 1,1-бис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, кумилгидропероксид, трет-бутилгидропероксид и бис(4-трет-бутилциклогексил)пероксидикарбонат.

Предпочтительно, радикальный инициатор выбран из группы, состоящей из 2,2'-азобис(2-метилбутиронитрила), 2,2-бис(трет-бутилперокси)бутана, трет-бутилперокси-2-этилгексаноата, 1,1-ди-трет-бутилперокси-3,3,5-триметилциклогексана, трет-бутилпероксибензоата и трет-бутилперокси-3,5,5-триметилгексаноата. Особенно предпочтительными инициаторами являются трет-бутилперокси-2-этилгексаноат и 2,2-бис(трет-бутилперокси)бутан.

Предпочтительно, общее количество радикального инициатора относительно общего веса мономерной смеси составляет от 0,01 до 5% по весу, более предпочтительно от 0,02 до 0,8% по весу.

Общее количество радикального инициатора можно добавлять на одной из стадий, или радикальный инициатор можно добавлять на нескольких стадиях в ходе реакции полимеризации. Предпочтительно радикальный инициатор добавлять на нескольких стадиях. Например, порцию радикального инициатора можно добавлять для инициации радикальной полимеризации, а вторую порцию радикального инициатора можно добавлять через 0,5-3,5 часа после исходного дозирования.

Предпочтительно, стадия (y) также включает добавление регулятора степени полимеризации. Подходящие регуляторы степени полимеризации представляют собой, в частности, растворимые в масле меркаптаны, например, н-додецилмеркаптан или 2-меркаптоэтанол, или другие регуляторы степени полимеризации из класса терпенов, например терпинолен. Особенно предпочтительным является добавление н-додецилмеркаптана.

Также можно разделять мономерную композицию на начальную порцию и вторую порцию и добавлять порцию радикального инициатора в начальную порцию только для инициации там реакции полимеризации. Затем вторую порцию радикального инициатора добавляют во вторую порцию мономерной композиции, которую затем добавляют в течение 0,5-5 часов, предпочтительно 1,5-4 часов, более предпочтительно 2-3,5 часа в реакционную смесь для полимеризации. После добавления второй смеси мономеров можно добавлять третью порцию радикального инициатора в реакционную смесь для полимеризации, как описано выше.

Предпочтительно, общее время реакции радикальной полимеризации составляет от 2 до 10 часов, более предпочтительно от 3 до 9 часов.

После завершения радикальной полимеризации полученный полимер предпочтительно дополнительно разбавляют указанным выше маслом до необходимой вязкости. Предпочтительно, полимер разбавляют до концентрации от 5 до 60% по весу полимера, более предпочтительно от 10 до 50% по весу, наиболее предпочтительно от 20 до 40% по весу.

Композиция в виде наночастиц по настоящему изобретению

В соответствии с предпочтительным вариантом осуществления настоящего изобретения композиция в виде наночастиц, содержащая одну или более наночастиц (A) и одно или более полимерных соединений (B), как определено в данном документе, может также содержать базовую жидкость (C).

В предпочтительном варианте осуществления базовая жидкость (C) имеет кинематическую вязкость при 40°C от 3 сСт до 30 сСт, более предпочтительно от 3 сСт до 15 сСт, в соответствии с ASTM D-445 и температуру воспламенения выше чем 110°C в соответствии с ASTM D-93.

Базовая жидкость (C) может представлять собой базовое масло, выбранное из списка, состоящего из базового масла группы I согласно API, базового масла группы II согласно API, базового масла группы III согласно API, базового масла группы IV согласно API или базового масла группы V согласно API, или их комбинации.

Базовое масло также может быть определено, как предусмотрено Американским нефтяным институтом (API) (см. редакцию за апрель 2008 года «Appendix E-API Base Oil Interchangeability Guidelines for Passenger Car Motor Oils and Diesel Engine Oils», раздел 1.3, подраздел 1.3 «Base Stock Categories»).

В настоящее время API определено пять групп базовых компонентов смазочного материала (API 1509, Annex E - API Base Oil Interchangeability Guidelines for Passenger Car Motor Oils and Diesel Engine Oils, September 2011). К группам I, II и Ill относятся минеральные масла, которые классифицируются по количеству насыщенных групп и содержанию в них серы, а также по их индексам вязкости; к группе IV относятся полиальфаолефины; а к группе V относятся все остальные, в том числе, например, сложноэфирные синтетические масла. В таблице ниже приведены данные классификации по API.

Таблица 1. Определение API базовых компонентов смазочного материала

В предпочтительном варианте осуществления базовая жидкость (C) с кинематической вязкостью при 40°C от 3 сСт до 30 сСт, более предпочтительно от 3 сСт до 15 сСт, в соответствии с ASTM D-445 и температурой воспламенения выше чем 110°C в соответствии с ASTM D-93 выбрана из полиальфаолефина, тетрабутана, базового масла группы III API или их смеси; предпочтительно тетрабутана или базового масла группы III API, или их смеси.

Базовая жидкость (C) может представлять собой фторированное соединение, такое как полигексафторпропиленоксид, перфторполиэфир (PFPE), перфторалкиловый эфир (PFAE), перфторполиалкиловый эфир (PFPAE), гидрофторэфир или их смесь.

Если базовая жидкость (C) выбрана из базового масла группы V API, то она предпочтительно выбрана из группы, состоящей из силиконовых масел, нафтенов, полиалкиленгликолей, синтетических масел, включая жидкие сложные эфиры фосфорсодержащих кислот или их смеси.

Базовая жидкость (C) также может представлять собой смесь любых базовых масел, перечисленных выше.

Предпочтительно, чтобы композиция в виде наночастиц для применения в качестве жидкого теплоносителя содержала 85-99,9% по весу базовой жидкости (C) и 0,1-15% по весу (A) и (B), более предпочтительно 90-99,9% по весу базовой жидкости (C) и 0,1-10% по весу (A) и (B), наиболее предпочтительно 92-99,5% по весу базовой жидкости (C) и 0,5-8% по весу (A) и (B) в пересчете на общий вес композиции в виде наночастиц. Предпочтительно, количества (A), (B) и (C) составляют в сумме не более 100% по весу в пересчете на общий вес композиции в виде наночастиц.

В предпочтительном варианте осуществления способа изготовления композиции в виде наночастиц смесь одной или более наночастиц (A), одного или более полимерных соединений (B) и необязательно базовой жидкости (C) измельчают с использованием ультразвукового оборудования, имеющего мощность от 10 до 1000 Вт, предпочтительно от 50 до 800 Вт и более предпочтительно от 100 до 500 Вт. Предпочтительно, композицию измельчают в течение от 1 до 240 минут, более предпочтительно в течение от 10 до 180 минут и еще более предпочтительно в течение от 30 до 150 минут для достижения стабильной композиции в виде наночастиц.

В другом предпочтительном варианте осуществления смесь одной или более наночастиц (A), одного или более полимерных соединений (B) и необязательно базовой жидкости (C) измельчают с помощью технологии с использованием сверхвысокого давления (например, оборудования в виде струйной мельницы Sugino Ultimaizer HJP- 25050). По меньшей мере два потока этой смеси распыляют с помощью насосов, предпочтительно насосов высокого давления, через одну форсунку (диаметром 0,25 мм), при этом каждый из двух потоков распыляют в размольную камеру, заключенную в корпус реактора, в направлении точки их столкновения, причем особенностью является то, что размольную камеру заполняют смесью и окончательно измельченную смесь удаляют из размольной камеры за счет повышенного давления непрерывного потока, подаваемого в размольную камеру. Создаваемое насосом давление составляет от 100 до 4000 бар, предпочтительно от 400 до 3000 бар, более предпочтительно от 1000 до 2500 бар.

В соответствии с другим предпочтительным вариантом осуществления композицию в виде наночастиц, содержащую одну или более наночастиц (A), одно или более полимерных соединений (B) и необязательно базовую жидкость (C), измельчают посредством способа с использованием шаровой мельницы. Предпочтительно способ с использованием шаровой мельницы включает подвод к смеси энергии 0,1-10 кВт/кг, предпочтительно 1-5 кВт/кг, более предпочтительно 1,5-3,5 кВт/кг.

В другом предпочтительном варианте осуществления способ изготовления композиции в виде наночастиц, в частности композиции в виде наночастиц, описанной выше, включает стадии:

(i) получения одного или более соединений в виде наночастиц (A), как определено в данном документе;

(ii) получения одного или более полимерных соединений (B), как определено в данном документе;

(iii) предпочтительно получения базовой жидкости (C), как определено в данном документе;

(iv) объединения по меньшей мере одного или более соединений в виде наночастиц (A) и одного или более полимерных соединений (B) с получением смеси, предпочтительно объединения по меньшей мере одного или более соединений в виде наночастиц (A), одного или более полимерных соединений (B) и базовой жидкости (C) с получением смеси; и

(v) измельчения смеси.

В соответствии с настоящим изобретением стадию (v) измельчения определяют по полученному изменению распределения по размерам частиц композиции в виде наночастиц, измеренного с использованием технологии динамического светорассеяния (DLS).

Технология измельчения согласно настоящему изобретению, описанная на стадии (e), может осуществляться на смесителе, роторно-статорном оборудовании, посредством гомогенизации, гомогенизации под высоким давлением, смешивания с высокими усилиями сдвига, с помощью ультразвука, посредством размола на шаровой мельнице или с помощью технологии с применением сверхвысокого давления (струйная мельница) или их комбинации. Разумеется, размер частиц агломератов снижают с использованием этих технологий измельчения.

Наиболее предпочтительным вариантом осуществления является измельчение смеси посредством способа с использованием шаровой мельницы.

Композиция в виде наночастиц, применяемая в качестве жидкого теплоносителя в соответствии с настоящим изобретением, может необязательно также содержать в качестве компонента (D) дополнительные добавки, выбранные из группы, состоящей из диспергирующих средств, противовспенивающих средств, средств для фиксации уплотнителя или средств для обеспечения совместимости уплотнителя, моющих средств, антиоксидантов, депрессорных присадок, понижающих температуру застывания, антифрикционных присадок, противозадирных присадок, ингибиторов коррозии, пассиваторов металлов, ингибиторов образования ржавчины, депрессорных присадок, понижающих электростатический разряд, деэмульгаторов, эмульгаторов, улучшителей трения, красителей и их смесей, как обсуждается ниже.

Соответствующие диспергирующие средства включают производные поли(изобутилена), например, поли(изобутилен)сукцинимиды (PIBSI), в том числе борированные PIBSI; и олигомеры этилена-пропилена с функциональными группами N/O.

Диспергирующие средства (в том числе борированные диспергирующие средства) предпочтительно применяют в количестве от 0 до 10 % по весу в пересчете на общее количество композиции в виде наночастиц.

Подходящие противовспенивающие средства представляют собой силиконовые масла, фторсиликоновые масла, фторалкиловые эфиры.

Противовспенивающие средство предпочтительно используется в количестве от 0,005 до 0,5% по весу в пересчете на общее количество композиции в виде наночастиц.

Предпочтительные моющие средства включают металлсодержащие соединения, например, феноляты; салицилаты; тиофосфонаты, в частности тиопирофосфонаты, тиофосфонаты и фосфонаты; сульфонаты и карбонаты. В качестве металла данные соединения могут содержать, в частности, кальций, магний и барий. Данные соединения можно предпочтительно применять в нейтральной или сверхосновной форме.

Моющие средства предпочтительно применяют в количестве от 0,2 до 5 % по весу в пересчете на общее количество композиции в виде наночастиц.

Подходящие антиоксиданты включают, например, антиоксиданты на основе фенола и антиоксиданты на основе амина.

Антиоксиданты на основе фенола включают, например, октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат; 4,4'-метиленбис(2,6-ди-трет-бутилфенол); 4,4'-бис(2,6-ди-трет-бутилфенол); 4,4'-бис(2-метил-6-трет-бутилфенол); 2,2'-метиленбис(4-этил-6-трет-бутилфенол); 2,2'-метиленбис(4-метил-6-трет-бутилфенол); 4,4'-бутилиденбис(3-метил-6-трет-бутилфенол); 4,4'-изопропилиденбис(2,6-ди-трет-бутилфенол); 2,2'-метиленбис(4-метил-6-нонилфенол); 2,2'-изобутилиденбис(4,6-диметилфенол); 2,2'-метиленбис(4-метил-6-циклогексилфенол); 2,6-ди-трет-бутил-4-метилфенол; 2,6-ди-трет-бутил-4-этилфенол; 2,4-диметил-6-трет-бутилфенол; 2,6-ди-трет-амил-п-крезол; 2,6-ди-трет-бутил-4-(N,N'-диметиламинометилфенол); 4,4'-тиобис(2-метил-6-трет-бутилфенол); 4,4'-тиобис(3-метил-6-трет-бутилфенол); 2,2'-тиобис(4-метил-6-трет-бутилфенол); бис(3-метил-4-гидрокси-5-трет-бутилбензил)сульфид; бис(3,5-ди-трет-бутил-4-гидроксибензил)сульфид; н-октил-3-(4-гидрокси-3,5-ди-трет-бутилфенил)пропионат; н-октадецил-3-(4-гидрокси-3,5-ди-трет-бутилфенил)пропионат; 2,2'-тио[диэтил-бис-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]. Из них особенно предпочтительными являются антиоксиданты на основе бис-фенола и антиоксиданты на основе бис-фенола, содержащие сложноэфирную группу.

Антиоксиданты на основе амина включают, например, моноалкилдифениламины, такие как монооктилдифениламин, монононилдифениламин; диалкилдифениламины, такие как 4,4'-дибутилдифениламин, 4,4'-дипентилдифениламин, 4,4'-дигексилдифениламин, 4,4'-дигептилдифениламин, 4,4'-диоктилдифениламин, 4,4'-динонилдифениламин; полиалкилдифениламины, такие как тетрабутилдифениламин, тетрагексилдифениламин, тетраоктилдифениламин, тетранонилдифениламин; нафтиламины, а именно, альфа-нафтиламин, фенил-альфа-нафтиламин, и дополнительные алкил-замещенные фенил-альфа-нафтиламины, такие как бутилфенил-альфа-нафтиламин, пентилфенил-альфа-нафтиламин, гексилфенил-альфа-нафтиламин, гептилфенил-альфа-нафтиламин, октилфенил-альфа-нафтиламин, нонилфенил-альфа-нафтиламин. Из них дифениламины предпочтительнее нафтиламинов с точки зрения их антиоксидантного действия.

Подходящие антиоксиданты также могут быть выбраны из группы, включающей соединения, содержащие серу и фосфор, например, дитиофосфаты металла, например, дитиофосфаты цинка (ZnDTP), «сложные триэфиры OOS» = продукты реакции дитиофосфорной кислоты с активированными двойными связями олефинов, циклопентадиена, норборнадиена, α-пинена, полибутена, сложных акриловых эфиров, сложных малеиновых эфиров (беззольных при сгорании); сероорганические соединения, например, диалкилсульфиды, диарилсульфиды, полисульфиды, модифицированные тиолы, производные тиофена, ксантаты, тиогликоли, тиоальдегиды, серосодержащие карбоновые кислоты; гетероциклические соединения серы/азота, в частности, диалкилдимеркаптотиадиазолы, 2-меркаптобензимидазолы; бис(диалкилдитиокарбамат) цинка и метилен-бис(диалкилдитиокарбамат); фосфорорганические соединения, например, триарил- и триалкилфосфиты; медьорганические соединения, а также сверхосновные феноляты и салицилаты на основе кальция и магния.

Антиоксиданты используются в количестве от 0 до 15% по весу, предпочтительно от 0,1 до 10% по весу, более предпочтительно от 0,2 до 5% по весу в пересчете на общее количество композиции в виде наночастиц.

Депрессорные присадки, понижающие температуру застывания, включают сополимеры этилена-винилацетата, хлорированные конденсаты парафина-нафталина, хлорированные конденсаты парафина-фенола, полиметакрилаты, полиалкилстиролы. Предпочтительными являются полиметакрилаты, характеризующиеся средневесовой молекулярной массой (Mw) составляющей от 5000 до 200000 г/моль.

Количество депрессорных присадок предпочтительно составляет от 0,1 до 5% по весу в пересчете на общее количество композиции в виде наночастиц.

Предпочтительные противоизносные и противозадирные добавки включают серосодержащие соединения, такие как дитиофосфат цинка, ди-C3-12-алкилдитиофосфаты цинка (ZnDTP), фосфат цинка, дитиокарбамат цинка, дитиокарбамат молибдена, дитиофосфат молибдена, дисульфиды, сульфурированные олефины, сульфурированные масла и жиры, сульфурированные сложные эфиры, тиокарбонаты, тиокарбаматы, полисульфиды; фосфорсодержащие соединения, такие как фосфиты, фосфаты, например, триалкилфосфаты, триарилфосфаты, например, трикрезилфосфат, амин-нейтрализованные моно- и диалкилфосфаты, этоксилированные моно- и диалкилфосфаты, фосфонаты, фосфины, аминные соли этих соединений или соли этих соединений с металлами; серо- и фосфорсодержащие противоизносные средства, такие как тиофосфиты, тиофосфаты, тиофосфонаты, аминные соли этих соединений или соли этих соединений с металлами.

Противоизносное средство может присутствовать в количестве от 0 до 3% по весу, предпочтительно от 0,1 до 2% по весу в пересчете на общее количество композиции в виде наночастиц.

Предпочтительные модификаторы трения могут включать механически активные соединения, например, дисульфид молибдена, графит (в том числе фторированный графит), поли(трифторэтилен), полиамид, полиимид; соединения, которые образуют адсорбционные слои, например, длинноцепочечные карбоновые кислоты, сложные эфиры жирных кислот, эфиры, спирты, амины, амиды, имиды; соединения, которые образуют слои посредством трибохимических реакций, например, насыщенные жирные кислоты, сложные эфиры фосфорной кислоты; соединения, которые образуют полимероподобные слои, например, этоксилированные неполные сложные эфиры дикарбоновой кислоты, функционализированные поли(мет)акрилаты, ненасыщенные жирные кислоты, сульфурированные олефины и металлорганические соединения, например, соединения молибдена (дитиофосфаты молибдена и дитиокарбаматы молибдена MoDTC) и их комбинации с ZnDTP, медьсодержащие органические соединения.

Некоторые из вышеперечисленных соединений могут выполнять несколько функций. Например, ZnDTP представляет собой прежде всего противоизносную присадку и противозадирную присадку, но также обладает признаками антиоксиданта и ингибитора коррозии (в данном случае: пассиватор/дезактиватор металла).

Вышеприведенные присадки подробно описаны, в частности, в T. Mang, W. Dresel (eds.): «Lubricants and Lubrication», Wiley-VCH, Weinheim 2001; R. M. Mortier, S. T. Orszulik (eds.): «Chemistry and Technology of Lubricants».

Предпочтительно, общая концентрация одной или более добавок (D) составляет не более 20% по весу, более предпочтительно от 0,05% до 15% по весу в пересчете на общий вес композиции в виде наночастиц.

Предпочтительно, количества (A)-(D) добавляют до не более 100% по весу в пересчете на общий вес композиции в виде наночастиц.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Настоящее изобретение дополнительно проиллюстрировано в данном документе ниже со ссылкой на примеры и сравнительные примеры без какого-либо намерения ограничить объем настоящего изобретения.

Сокращения

C1AMA C1-алкилметакрилат (метилметакрилат; MMA)

C4AMA C4-алкилметакрилат (н-бутилметакрилат)

C12-14AMA C12-14-алкилметакрилат

DMAPMA N-3-диметиламинопропилметакриламид

fразветвл. степень разветвления в мол. %

CTA регулятор степени полимеризации

MMA Метил(мет)акрилат

MA-1 Макроспирт (гидроксилированный гидрогенизированный полибутадиен, Mn = 2000 г/моль)

MM-1 Макромономер гидрогенизированного полибутадиена MA-1 с метакрилатной функциональной группой (Mn = 2000 г/моль)

Mn Среднечисловая молекулярная масса

Mw Средневесовая молекулярная масса

NB3020 Nexbase® 3020, базовое масло группы III от Neste с KV40 7,7 сСт (ASTM D-445) и температурой воспламенения > 150°C (ASTM D-93)

NB3043 Nexbase® 3043, базовое масло группы III от Neste с KV40 20 сСт (ASTM D-445) и температурой воспламенения > 220 °C (ASTM D-92)

Тетрабутан тетрабутан (разветвленные C16 и C20 насыщенные углеводородные изомеры) с KV40 4,2 сСт (ASTM D-445) и температурой воспламенения 124°C (ASTM D-93)

PDI Коэффициент полидисперсности, молекулярно-массовое распределение, рассчитанные как Mw/Mn

IF-WS2 неорганический фуллереноподобный дисульфид вольфрама

hBN гексагональный нитрид бора

Синтез гидроксилированного гидрогенизированного полибутадиена (макроспирта) MA-1