Уровень техники

Область техники

Настоящее изобретение относится к смазочному материалу на основе углеводородного масла, содержащему комбинацию полярного полиалкил(мет)акрилатного сополимера и сложноэфирного масла, и к способу его получения.

Описание уровня техники

На протяжении более 50 лет в смазочной промышленности искали эффективные способы модификации вязкости различных жидкостей с целью улучшения общей смазывающей способности жидкостей, применяемых в картерных жидкостях, трансмиссионных жидкостях, редукторных маслах и гидравлических маслах. Индекс вязкости (ИВ) жидкости характеризует способность жидкости сохранять вязкость и смазывающую способность в определенном диапазоне температур, наиболее часто от 40°С до 100°С. Повышение ИВ жидкости не только приводит к улучшению смазывающей способности, но также может обеспечивать дополнительные преимущества и полезные свойства, отличающие общую эффективность одной жидкости от другой. Такие преимущества могут включать снижение вязкости при более низких температурах, что повышает эффективность работы при низких температурах, и повышение эффективности работы гидронасоса для различных гидравлических систем, что в конечном итоге может снизить расход топлива.

Традиционные базовые жидкости для смазочных материалов представляют собой минеральные базовые масла (Группы I-III), синтетические масла, такие как полиальфа-олефины (Группа IV), или сложноэфирные масла (Группа V). В тексте настоящего изобретения под термином «углеводородные масла» следует понимать, что он описывает как минеральные масла (Групп I-III), так и поли-альфа-олефины (Группа IV). Индекс вязкости этих базовых жидкостей в целом повышается при изменении типа жидкости от Группы I до Группы V. Синтетические базовые жидкости (Группы IV-V) являются преимущественными ввиду их благоприятных свойств при низких температурах и высокого индекса вязкости.

Индекс вязкости смазочного материала можно модифицировать добавлением модификатора вязкости или изменением композиции базовой жидкости. Модификаторы вязкости обычно могут быть выбраны из полимеров, таких как полиолефины и полиметакрилаты. Поли(алкилметакрилаты) (ПАМА) традиционно используют в качестве средств для улучшения индекса вязкости, чтобы обеспечить благоприятные профили вязкости смазочных масел при высокой и низкой температуре. Химическая модификация поли(алкилметакрилатов), как, например, композиционные модификации, регулирование молекулярного веса/сдвиговой стабильности и выбор растворителя, может влиять на эффективность полимера в качестве средства для улучшения ИВ в смазочной композиции.

В связи с постоянно растущими потребностями в смазочных материалах, в частности в смазочных материалах на основе углеводородных масел, для достижения лучшей эффективности, которая способствует снижению потребления топлива и фрикционного износа, что увеличивает срок службы двигателя или насоса, в промышленности постоянно ведутся поиски новых способов и технологий для улучшения эффективности смазочных материалов и повышения ИВ смазочных материалов. Потребность в повышении индекса вязкости важна во многих областях применения, требующих применения смазки, где дополнительное повышение может приводить к внушительному росту производительности и эффективности.

В JP 2007031666 описаны средства для улучшения ИВ на основе метакрилатов, полученные в растворителе, таком как сложноэфирный синтетический растворитель, которые повышают ИВ синтетических жидкостей на основе сложных эфиров. Описанные средства для улучшения индекса вязкости содержат сополимер(А), включающий алкил(мет)акрилат(а1), выбранный из группы, состоящей из C1-4 алкил и C1-4 гидроксиалкил (мет)акрилатного эфира, C11-15 алкил (мет)акрилатного эфира (а2) и C16-24 алкил (мет)акрилатного эфира (а3). Растворитель (D) может представлять собой алифатический растворитель, ароматический растворитель или синтетическое масло на основе сложного эфира.

В JP 2007031666 не указано, что данные сополимеры могут использоваться для улучшения ИВ составов на основе углеводородного масла.

В JP 2006077119 сообщается об использовании различных сложноэфирных масел, которые применяются в качестве растворителей для синтетических базовых жидкостей. Описанные синтетические жидкости на основе сложного эфира обладают преимуществами вязкости при низкой температуре, обеспечения работы зубчатой передачи и гидравлического привода. Однако отсутствует описание или предположение улучшения индекса вязкости готовой жидкости.

В JP 2627725 описан синтез сополимеров на основе этилен-альфа-олефин-МА, которые могут содержать привитые боковые цепи, и средства для улучшения ИВ, содержащие данные сополимеры. Средства для улучшения индекса ИВ добавляют в смазочные масла на основе минерального масла, синтетических веществ, сложноэфирных синтетических веществ и их смесей.

В US 6303548 описано смазочное масло, которое представляет собой комбинацию минеральной нефтяной основы, поли-альфа-олефина и синтетического сложного эфира. Описан широкий ряд потенциальных средств для улучшения вязкости, которые получают в растворителе.

Потенциальные модификаторы вязкости для применения в картере двигателя включают алкилметакрилатные сополимеры, олефиновые сополимеры и поли-гидрированные бутадиены.

В EP 992570 A3 описано гидравлическое смазочное масло, содержащее в качестве базовой жидкости один из следующих компонентов: минеральное масло, поли-альфа-олефин или синтетическое вещество на основе сложного эфира. В EP 992570 A3 не обсуждается преимущество ИВ или заметное преимущество при низкой температуре, достигаемое добавлением сложноэфирного масла в качестве добавки.

Ни в одном из вышеуказанных патентов нет описания или предположения того, что улучшение ИВ смазочного материала на основе углеводородного масла может быть достигнуто за счет комбинации сополимера, имеющего полярный состав, и сложноэфирного масла.

Подробное описание изобретения

Задачей настоящего изобретения является разработка смазочной композиции, обладающей значительно улучшенной смазывающей способностью. Эта и другие задачи были решены в настоящем изобретении, первый вариант выполнения которого включает смазочный материал, содержащий:

сложноэфирное масло; и

полиалкил(мет)акрилатный сополимер, содержащий в сополимеризованной форме

С1-С4 алкил (мет)акрилат, предпочтительно С1-С3 алкил (мет)акрилат и

С4-С4000 алкил (мет)акрилат.

Полиалкил(мет)акрилатные полимеры представляют собой полимеры, содержащие элементарные звенья, являющиеся производными алкил(мет)акрилатных мономеров. Термин «(мет)акрилаты» включает метакрилаты и акрилаты, а также их смеси. Эти мономеры хорошо известны в данной области техники.

В другом варианте выполнения в настоящем изобретении описан смазочный материал, содержащий:

сложноэфирное масло; и

полиалкил(мет)акрилатный сополимер, содержащий в сополимеризованной форме

C1-С3 алкил (мет)акрилат и

С4-С30 алкил (мет)акрилат.

В другом варианте выполнения в настоящем изобретении описан смазочный материал, содержащий:

сложноэфирное масло; и

полиалкилметакрилатный сополимер, содержащий в сополимеризованной форме

С1-С4 алкил метакрилат и

С4-С30 алкил метакрилат.

В другом варианте выполнения в настоящем изобретении описан смазочный материал, содержащий:

основу из углеводородного масла;

средство для улучшения индекса вязкости и

сложноэфирное масло;

где средство для улучшения индекса вязкости содержит полиалкилметакрилатный сополимер, который содержит в сополимеризованной форме

C1-C4 алкилметакрилат и

С4-С22 алкилметакрилат.

В одном варианте выполнения, вместо метакрилатов используют акрилаты или смеси метакрилатов и акрилатов. Если используют акрилаты, то применяют те же количества, которые указаны ниже для метакрилатов.

C1-3 алкилметакрилаты могут включать метилметакрилат, этилметакрилат, н-пропилметакрилат и изопропилметакрилат и их смеси. Метилметакрилат является особенно предпочтительным.

С4-С4000 алкил (мет)акрилат, предпочтительно С4-С400 алкил (мет)акрилат, более предпочтительно С4-С30 алкилметакрилат, могут включать н-бутил (мет)акрилат, трет-бутил(мет)акрилат и пентил (мет)акрилат, гексил (мет)акрилат, 2-этилгексил (мет)акрилат, гептил (мет)акрилат, 2-трет-бутилгептил (мет)акрилат, октил (мет)акрилат, 3-изопропилгептил (мет)акрилат, нонил (мет)акрилат, децил (мет)акрилат, ундецил (мет)акрилат, 5-метилундецил (мет)акрилат, додецил (мет)акрилат, 2-метилдодецил (мет)акрилат, тридецил (мет)акрилат, 5-метилтридецил (мет)акрилат, тетрадецил (мет)акрилат, пентадецил (мет)акрилат, гексадецил (мет)акрилат, 2-метилгексадецил (мет)акрилат, гептадецил (мет)акрилат, 5-изопропилгептадецил (мет)акрилат, 4-трет-бутилоктадецил (мет)акрилат, 5-этилоктадецил (мет)акрилат, 3-изопропилоктадецил (мет)акрилат, октадецил (мет)акрилат, нонадецил (мет)акрилат, эйкозил (мет)акрилат, цетилэйкозил (мет)акрилат, стеарилэйкозил (мет)акрилат, докозил (мет)акрилат и/или эйкозилтетратриаконтил (мет)акрилат и их смеси. Предпочтительные С4-С30 алкилметакрилаты представляют собой н-бутил (мет)акрилат, додецил (мет)акрилат, 5-метилтридецил (мет)акрилат, тетрадецил (мет)акрилат и их смеси.

Кроме того, С4-С4000 алкил (мет)акрилатные мономеры, предпочтительно С4-С400 алкил (мет)акрилатные мономеры включают макромономеры на основе полиолефинов. Макромономеры на основе полиолефинов содержат, по меньшей мере, одну группу, являющуюся производной полиолефинов. Полиолефины известны в области техники, и их можно получать путем полимеризации алкенов и/или алкадиенов, которые состоят из элементов углерода и водорода, например С2-С10-алкены, такие как этилен, пропилен, н-бутен, изобутен, норборнен, и/или С4-С10-алкадиены, такие как бутадиен, изопрен, норборнадиен. Макромономеры на основе полиолефинов содержат предпочтительно, по меньшей мере, 70 мас.%, и более предпочтительно, по меньшей мере, 80 мас.%, и наиболее предпочтительно, по меньшей мере, 90 мас.%, групп, являющихся производными алкенов и/или алкадиенов, исходя из веса макромономеров на основе полиолефинов. Полиолефиновые группы могут, в частности, также присутствовать в гидрированной форме. Помимо групп, являющихся производными алкенов и/или алкадиенов, алкил (мет)акрилатные мономеры, являющиеся производными макромономеров на основе полиолефинов, могут также содержать другие группы. Данные группы занимают небольшую часть сополимеризуемых мономеров. Данные мономеры известны и включают, среди прочих мономеров, алкил (мет)акрилаты, стирольные мономеры, фумараты, малеаты, виниловые сложные эфиры и/или виниловые простые эфиры. Доля данных групп, имеющих в своей основе сополимеризуемые мономеры, составляет предпочтительно не более 30 мас.%, более предпочтительно не более 15 мас.%, из расчета на общий вес макромономеров на основе полиолефинов. Кроме того, макромономеры на основе полиолефинов могут содержать начальные группы и/или концевые группы, которые служат для функционализации или образуются при получении макромономеров на основе полиолефинов. Доля этих начальных групп и/или концевых групп составляет предпочтительно не более 30 мас.%, более предпочтительно не более 15 мас.%, из расчета на общий вес макромономеров на основе полиолефинов.

Среднечисловой молекулярный вес макромономеров на основе полиолефинов находится предпочтительно в диапазоне от 500 до 50000 г/моль, более предпочтительно от 700 до 10000 г/моль, в частности от 1500 до 8000 г/моль, и наиболее предпочтительно от 2000 до 6000 г/моль.

В случае получения гребенчатых полимеров путем сополимеризации низкомолекулярных и макромолекулярных мономеров указанные значения возникают благодаря свойствам макромолекулярных мономеров. В случае полимер-аналогичных реакций это свойство является результатом, например, применяемых макроспиртов и/или макроаминов с учетом конвертированных повторяющихся звеньев основной цепи. В случае графт-сополимеризации долю образованных полиолефинов, которые не были включены в основную цепь, можно использовать для определения распределения молекулярного веса полиолефина.

Макромономеры на основе полиолефинов предпочтительно имеют низкую температуру плавления, которую измеряют методом дифференциальной сканирующей калориметрии (ДСК). Температура плавления макромономеров на основе полиолефинов предпочтительно меньше или равна -10°С, особенно предпочтительно меньше или равна - 20°С, более предпочтительно меньше или равна -40°С. Наиболее предпочтительно, невозможно определить температуру плавления по ДСК для повторяющихся звеньев, являющихся производными макромономеров на основе полиолефинов, в составе полиалкил(мет)акрилатного сополимера.

Макромономеры на основе полиолефинов описаны в опубликованной заявке DE 102007032120 A1, поданной 09.07.2007 в Патентное Ведомство Германии (Deutsches Patentamt) под номером DE 102007032120.3; и в опубликованной заявке DE 102007046223 А1, поданной 26.09.2007 в Патентное Ведомство Германии (Deutsches Patentamt) под номером заявки DE 102007046223.0; данные документы включены в данное описание в виде ссылки.

Метакрилатные мономеры могут быть разветвленными или линейными.

Без намерения ввести какие-либо ограничения посредством последующего описания, алкил(мет)акрилатные полимеры демонстрируют полидисперсность, заданную соотношением средневесового молекулярного веса к среднечисловому молекулярному весу Mw/Mn, в диапазоне от 1 до 15, предпочтительно от 1.1 до 10, особенно предпочтительно от 1.2 до 5. Согласно частному варианту выполнения, полидисперсность предпочтительно имеет величину в диапазоне от 1.01 до 3.0, более предпочтительно от 1.05 до 2.0, особенно предпочтительно в диапазоне от 1.1 до 1.8, и наиболее предпочтительно в диапазоне от 1.15 до 1.6. Полидисперсность можно определять посредством гель-проникающей хроматографии (ГПХ).

Средневесовой молекулярный вес полиалкил(мет)акрилатного сополимера находится в диапазоне от 5000 до 1000000, предпочтительно от 20000 до 500000, более предпочтительно от 25000 до 160000.

Предпочтительно, полиалкил(мет)акрилатный сополимер может иметь величину кси-параметра (Chi parameter) в диапазоне от 0.28 до 0.65, более предпочтительно в диапазоне от 0.3 до 0.55, и наиболее предпочтительно в диапазоне от 0.35 до 0.5. Хи-параметр (χ) хорошо известен в данной области техники и характеризует растворимость полимеров. Вычисление хи-параметра основано на методе Хоя. Полезная информация представлена в Polymer Handbook (4th Edition, Editors. Bransdrup, Immergut, Grulke, 1999, VII/675). Значения можно легко вычислить по следующим формулам, иллюстрирующим пример сополимера, содержащего два или три мономера:

Хи (А/В)=[масс.доля А (дельта А-дельта растворителя)2+масс.доля В (дельта В-дельта растворителя)2-масс.доля А×масс.доля В (дельта А-дельта В)2]/6

Хи (А/В/С)=[масс.доля А (дельта А-дельта растворителя)2+масс.доля В (дельта В-дельта растворителя)2+масс.доля С (дельта С-дельта растворителя)2-масс.доля А×масс.доля В (дельта А-дельта В)2-масс.доля А×масс.доля С (дельта А-дельта С)2-масс.доля В×масс.доля С (дельта В-дельта С)2]/6

Значения дельта для мономеров A, В и C, соответственно, приведены в указанной выше ссылке, или их можно легко вычислить с помощью правил групповых инкрементов, как, например, в способе Хоя, описанном в публикациях: Krevelen D.W. Van, Properties of Polymers, published by Elsevier, 3rd completely revised edition, 1990; К.L.Hoy, J. Paint Technol. 42, 76 (1970) и PolymerHandbook (4th Edition, Editors, Bransdrup, Immergut, Grulke, 1999, VII/675), особенно в Таблице 2, страница 684 (Ноу).

За значение параметра дельта для растворителя предпочтительно принимают значение дельта для изооктана и принимают равным 6.8 кал1/2 см-3/2. Упомянутый ранее параметр взаимодействия Хи (Chi) коррелирует с параметром растворимости Гильдебранда в соответствии с всесторонне и подробно доработанным уравнением:

Chi=V(δa-δs)2/RT

χ12=Vεeg(δa-δb)2/RT

Параметр растворимости Гильдебранда можно использовать в качестве эффективного средства определения растворимости полимеров в определенной среде. Подробное описание данного параметра представлено в главе "Solubility Parameter Values", Е.A.Grulke в книге Polymer Handbook, Fourth Edition, ed. J. Brandrup, E.J.Immergut, and E.A.Grulke, John Wiley & Sons, New York, 1999.

В предпочтительном аспекте настоящего изобретения пригодные для настоящего изобретения полиалкил(мет)акрилатные полимеры могут содержать звенья, являющиеся производными одного или более алкил(мет)акрилатных мономеров формулы (I)

,

,

где R представляет собой атом водорода или метил, R1 представляет собой линейный, разветвленный или циклический алкильный остаток, содержащий 1-4 атома углерода, особенно 1-3, и предпочтительно 1-2 атома углерода.

Примеры мономеров формулы (I) представляют собой, среди прочих, (мет)акрилаты, являющиеся производными насыщенных спиртов, как, например, метил (мет)акрилат, этил (мет)акрилат, н-пропил (мет)акрилат, изопропил (мет)акрилат, н-бутил (мет)акрилат и трет-бутил(мет)акрилат. Предпочтительно, полимер содержит звенья, являющиеся производными метилметакрилата.

Полиалкил(мет)акрилатные полимеры, которые могут использоваться в настоящем изобретении, могут содержать от 0.1 до 40 мас.%, предпочтительно от 0.5 до 35 мас.%, в частности от 10 до 30 мас.% элементарных звеньев, являющихся производными одного или более алкил(мет)акрилатных мономеров формулы (I), из расчета на общий вес полимера.

В другом варианте выполнения, полиалкил(мет)акрилатные полимеры, которые могут использоваться по настоящему изобретению, могут предпочтительно содержать, по меньшей мере, 5 мас.%, в частности, по меньшей мере, 10 мас.%, более предпочтительно, по меньшей мере, 15 мас.%, и наиболее предпочтительно по меньшей мере 20 мас.% элементарных звеньев, являющихся производными одного или более алкил(мет)акрилатных мономеров, содержащих 1-4 атома углерода, особенно 1-3 и предпочтительно 1-2 атома углерода в алкильном остатке, предпочтительно метил (мет)акрилат.

Полиалкил(мет)акрилатный полимер можно получать, предпочтительно, посредством свободнорадикальной полимеризации. Соответственно, массовая доля элементарных звеньев полиалкил(мет)акрилатного полимера, как указано в данной заявке, является результатом массовых долей соответствующих мономеров, которые используются для получения полимера.

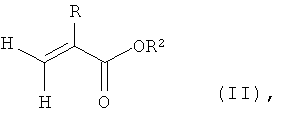

Предпочтительно, полиалкил(мет)акрилатный полимер содержит элементы одного или более алкил(мет)акрилатных мономеров формулы (II)

где R представляет собой атом водорода или метил, R2 представляет собой линейный, разветвленный или циклический алкильный остаток, содержащий 4-15, предпочтительно 5-15 и более предпочтительно 6-15 атомов углерода.

Примеры компонента (II) включают (мет)акрилаты, которые являются производными насыщенных спиртов, как указано выше.

Полиалкил(мет)акрилатный полимер предпочтительно содержит, по меньшей мере, 0.05 мас.%, в частности, по меньшей мере, 10 мас.%, особенно, по меньшей мере, 20 мас.% звеньев, являющихся производными одного или более алкил(мет)акрилатов формулы (II), из расчета на общий вес полимера. В предпочтительном аспекте настоящего изобретения полимер содержит предпочтительно около 25-99.5 мас.%, более предпочтительно около 70-95 мас.% элементарных звеньев, являющихся производными мономеров формулы (II).

Кроме того, полиалкил(мет)акрилатные полимеры, которые могут использоваться в настоящем изобретении, могут содержать элементарные звенья, являющиеся производными одного или более алкил(мет)акрилатных мономеров формулы (III)

,

,

где R представляет собой атом водорода или метил, R3 представляет собой линейный, разветвленный или циклический алкильный остаток, содержащий 16-4000 атомов углерода, предпочтительно 16-400 атомов углерода и более предпочтительно 16-30 атомов углерода.

Примеры компонента (III) включают (мет)акрилаты, которые являются производными насыщенных спиртов, как указано выше.

Полиалкил(мет)акрилатные полимеры, которые могут использоваться в настоящем изобретении, могут включать 0-99.9 мас.%, предпочтительно 0.1-80 мас.%, в частности 0.5-70 мас.% элементарных звеньев, являющихся производными одного или более алкил(мет)акрилатных мономеров формулы (III), из расчета на общий вес полимера.

В частном аспекте настоящего изобретения массовое соотношение сложноэфирных соединений формулы (II), которые содержат 7-15 атомов углерода в спиртовом радикале, к сложноэфирным соединениям формулы (III), которые содержат 16-4000 атомов углерода в спиртовом радикале, находится предпочтительно в диапазоне от 100:1 до 1:100, более предпочтительно в диапазоне от 50:1 до 2:1, особенно предпочтительно от 10:1 до 5:1.

Вариант выполнения с небольшим количеством длинноцепочечных алкильных остатков (16-4000) предпочтительно сочетают с небольшим количеством С1-С4 алкил(мет)акрилатов. Такой вариант выполнения обладает улучшенной эффективностью при низких температурах.

В другом аспекте настоящего изобретения массовое соотношение сложноэфирных соединений формулы (II), которые содержат 7-15 атомов углерода в спиртовом радикале, к сложноэфирным соединениям формулы (III), которые содержат 16-4000 атомов углерода в спиртовом радикале, находится предпочтительно в диапазоне от 1000:1 до 1:1000, более предпочтительно в диапазоне от 2:1 до 1:500, особенно предпочтительно от 1:2 до 1:100.

Вариант выполнения с большим количеством длинноцепочечных алкильных остатков (16-4000) предпочтительно сочетают с большим количеством С1-С4 алкил(мет)акрилатов. Такой вариант выполнения обладает улучшенным ИВ.

Сложноэфирные соединения с длинноцепочечным спиртовым остатком, особенно мономеры формул (II) и (III), можно получать, например, реакцией (мет)акрилатов и/или соответствующих кислот с длинноцепочечными жирными спиртами, где, в целом, в результате образуется смесь сложных эфиров, таких как (мет)акрилаты, с различными длинноцепочечными спиртовыми остатками. Указанные жирные спирты включают, среди прочих, Охо Alcohol® 7911 и Охо Alcohol ® 7900, Охо Alcohol® 1100 (Monsanto); Alphanol® 79 (ICI); Nafol® 1620, Alfol® 610 и Alfol® 810 (Sasol); Epal® 610 и Epal® 810 (Ethyl Corporation); Linevol® 79, Linevol® 911 и Dobanol® 25L (Shell AG); Lial 125 (Sasol); Dehydad® и Dehydad® и Lorol® (Cognis).

В качестве необязательного компонента полимер может содержать элементарные звенья, являющиеся производными сомономеров.

Указанные сомономеры включают гидроксиалкил (мет)акрилаты, такие как 3-гидроксипропил (мет)акрилат, 3,4-дигидроксибутил (мет)акрилат, 2-гидроксиэтил (мет)акрилат, 2-гидроксипропил (мет)акрилат, 2,5-диметил-1,6-гександиол (мет)акрилат, 1,10-декандиол (мет)акрилат;

аминоалкил (мет)акрилаты и аминоалкил (мет)акриламиды, такие как N-(3-диметиламинопропил)метакриламид, 3-диэтиламинопентил (мет)акрилат, 3-дибутиламиногексадецил (мет)акрилат;

нитрилы (мет)акриловой кислоты и другие азотосодержащие (мет)акрилаты, такие как М-(метакрилоилоксиэтил)диизобутилкетимин, N-(метакрилоилоксиэтил)дигексадецилкетимин, (мет)акрилоиламидоацето-нитрил, 2-метакрилоилоксиэтилметилцианамид, цианометил (мет)акрилат;

арил (мет)акрилаты, такие как бензил (мет)акрилат или фенил (мет)акрилат, где акриловый остаток в каждом случае может быть незамещенным или иметь до четырех заместителей;

карбонил-содержащие (мет)акрилаты, такие как 2-карбоксиэтил (мет)акрилат, карбоксиметил (мет)акрилат, оксазолидинилэтил (мет)акрилат, N-метакрилоилокси-формамид, ацетонил (мет)акрилат, N-метакрилоилморфолин, N-метакрилоил-2-пирролидинон, N-(2-метилакрилоксиоксиэтил)-2-пирролидинон, N-(3-метакрилоилоксипропил)-2-пирролидинон, N-(2-метилакрилоилоксипентадецил)-2-пирролидинон, N-(3-метакрилоилоксигептадецил)-2-пирролидинон;

(мет)акрилаты эфирных спиртов, такие как тетрагидрофурфурил (мет)акрилат, метоксиэтоксиэтил (мет)акрилат, 1-бутоксипропил (мет)акрилат, циклогексилоксиэтил (мет)акрилат, пропоксиэтоксиэтил (мет)акрилат, бензилоксиэтил (мет)акрилат, фурфурил (мет)акрилат, 2-бутоксиэтил (мет)акрилат, 2-этокси-2-этоксиэтил (мет)акрилат, 2-метокси-2-этоксипропил (мет)акрилат, этоксилированные (мет)акрилаты, 1-этоксибутил (мет)акрилат, метоксиэтил (мет)акрилат, 2-этокси-2-этокси-2-этоксиэтил (мет)акрилат, сложные эфиры (мет)акриловой кислоты и метоксиполиэтиленгликолей;

(мет)акрилаты галогенированных спиртов, такие как 2,3-дибромпропил (мет)акрилат, 4-бромфенил (мет)акрилат, 1,3-дихлор-2-пропил (мет)акрилат, 2-бромэтил (мет)акрилат, 2-йодэтил (мет)акрилат, хлорметил (мет)акрилат;

оксиранил (мет)акрилат, такой как 2,3-эпоксибутил (мет)акрилат, 3,4-эпоксибутил (мет)акрилат, 10,11-эпоксиундецил (мет)акрилат, 2,3-эпоксициклогексил (мет)акрилат, оксиранил (мет)акрилаты, такие как 10,11-эпоксигексадецил (мет)акрилат, глицидил (мет)акрилат;

гетероциклические (мет)акрилаты, такие как 2-(1-имидазолил)этил (мет)акрилат, 2-(4-морфолинил)этил (мет)акрилат и 1-(2-метакрилоилоксиэтил)-2-пирролидон;

малеиновая кислота и производные малеиновой кислоты, такие как моно- и диэфиры малеиновой кислоты, малеиновый ангидрид, метилмалеиновый ангидрид, малеинимид, метилмалеинимид;

фумаровая кислота и производные фумаровой кислоты, такие как, например, моно- и диэфиры фумаровой кислоты;

винилгалогениды, такие как, например, винилхлорид, винилфторид, винилиденхлорид и винилиденфторид;

виниловые эфиры, такие как винилацетат;

виниловые мономеры, содержащие ароматические группы, такие как стирол, замещенные стиролы с алкильным заместителем в боковой цепи, такие как α-метилстирол и α-этилстирол, замещенные стиролы с алкильным заместителем в кольце, такие как винилтолуол и п-метилстирол, галогенированные стиролы, такие как монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы;

гетероцилические винильные соединения, такие как 2-винилпиридин, 3-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винилпирролидин, N-винилкапролактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы и гидрированные винилтиазолы, винилоксазолы и гидрированные винилоксазолы;

виниловые и изопрениловые эфиры;

метакриловая кислота и акриловая кислота.

Каждый из сомономеров и сложноэфирных мономеров формул (I), (II) и (III) можно использовать отдельно или в смесях.

Долю сомономеров можно варьировать в зависимости от области применения и профиля свойств полимера. В целом, эта доля может быть в диапазоне от 0 до 60 мас.%, предпочтительно от 0.01 до 20 мас.%, и более предпочтительно от 0.1 до 10 мас.%. Из-за свойств сгорания и по экологическим соображениям необходимо минимизировать долю мономеров, содержащих ароматические группы, гетероароматические группы, азотосодержащие группы, фосфорсодержащие группы и серосодержащие группы. Долю данных мономеров поэтому можно ограничить величиной 1 мас.%, в частности 0.5 мас.%, и предпочтительно 0.01 мас.%.

В одном варианте выполнения сополимер получают полимеризацией в присутствии сложноэфирного масла, минерального масла или их комбинации.

В одном варианте выполнения, неожиданно, комбинация небольшого количества сложноэфирного масла с полимером, содержащим полярные мономеры, как, например, ММА-содержащий ПАМА, демонстрирует в значительной степени более высокий ИВ в неполярном растворителе, таком как минеральное масло, чем такая же комбинация полимер-масло в отсутствие сложноэфирного масла. Кроме того, в одном варианте выполнения данное преимущество может быть достигнуто за счет использования сложноэфирного масла в качестве растворителя при получении полимера, который затем разбавляют при приготовлении смазочного материала.

В одном варианте выполнения в настоящем изобретении описано, как индекс вязкости полностью готового смазочного материала может быть улучшен за счет синергичного действия полярного сложноэфирного масла и средства для улучшения индекса вязкости, которое содержит полярные сомономерные элементарные звенья. Выражение «полярный» следует понимать таким образом, что гомополимер, полученный из полярного мономера одного типа, не будет растворим в смазочном масле.

В контексте настоящего изобретения все указанные ниже диапазоны в явном виде включают все подзначения между верхним и нижним пределами.

В одном варианте выполнения полиалкилметакрилатный сополимер получают в присутствии сложноэфирного масла, углеводородного масла или их смеси, предпочтительно полимер получают в присутствии сложноэфирного масла.

В отношении сложноэфирного масла нет специальных ограничений. Сложноэфирное масло включает, в частности, сложные эфиры фосфорной кислоты, сложные эфиры дикарбоновых кислот, сложные эфиры монокарбоновых кислот с диолами или полиалкиленгликолями, сложные эфиры неопентилполиолов с монокарбоновыми кислотами (см. Ullmann's Encyclopadie der Technischen Chemie [Ullmann's Encyclopaedia of Industrial Chemistry], 3rd edition, Vol.15, pages 287-292, Urban & Schwarzenberg (1964)). Подходящие сложные эфиры дикарбоновых кислот представляют собой, во-первых, сложные эфиры фталевой кислоты, в частности сложные эфиры фталевой кислоты с С4-С8-спиртами, дибутилфталат и диоктилфталат, которые следует упомянуть особенно, и, во-вторых, сложные эфиры алифатических дикарбоновых кислот, в частности сложные эфиры линейных дикарбоновых кислот с разветвленными первичными спиртами. В частности, следует выделить сложные эфиры себациновой, адипиновой и азелаиновой кислот, и в особенности следует указать 2-этилгексиловые и изооктил-3,5,5-триметиловые эфиры и сложные эфиры с С8-, C9- и С10-оксоспиртами.

Особенно важны сложные эфиры линейных первичных спиртов с разветвленными дикарбоновыми кислотами. Алкил-замещенная адипиновая кислота, например 2,2,4-триметиладипиновая кислота, может быть указана в качестве примера.

Предпочтительные сложные эфиры содержат (олиго)оксиалкильные группы в спиртовом радикале. Данные группы, в частности, включают этиленгликолевые и пропиленгликолевые группы.

Диэфиры с диэтиленгликолем, триэтиленгликолем, тетраэтиленгликолем, вплоть до декаметиленгликоля, а также с дипропиленгликолем в качестве спиртового компонента можно указать особо в качестве сложных эфиров монокарбоновых кислот с диолами или полиалкиленгликолями. Пропионовая кислота, (изо)масляная кислота и пеларгоновая кислота могут быть отдельно указаны в качестве монокарбоновых кислот, например, следует указать дипропиленгликоля пеларгонат, диэтиленгликоля дипропионат и диизобутират, и соответствующие сложные эфиры триэтиленгликоля, и тетраэтиленгликоля ди-2-этилгексаноат.

Предпочтительно, сложноэфирное масло включает сложные эфиры дикарбоновых кислот и их смеси, диалкил-адипаты и их смеси, диалкил-замещенные себацинаты и их смеси, алкилметакрилаты и их смеси. Сложноэфирное масло предпочтительно представляет собой диалкил дикарбоксилат, алкилметакрилат или их смесь. Диалкил дикарбоксилат представляет собой, по меньшей мере, одно вещество, выбранное из группы, состоящей из диалкиладипата, диалкилпимелата, диалкилсуберата, диалкилазелата, диалкилсебацината и их смесей.

Указанные сложные эфиры используются отдельно или в виде смеси.

Предпочтительно, массовое соотношение указанного полиалкил(мет)акрилатного сополимера к указанному сложноэфирному маслу находится в диапазоне от 10:1 до 1:10, более предпочтительно от 5:1 до 1:5.

Количество сложноэфирного масла составляет от 0.5 мас.% до 80 мас.% из расчета на общее количество смазочного материала, предпочтительно от 0.75 до 40 мас.%, более предпочтительно от 5 до 35 мас.%.

В одном варианте выполнения, смазочный материал содержит углеводородное масло, предпочтительно минеральное масло из Групп I, II или III или поли-альфа-олефин Группы IV из API групп, которые описаны ниже более подробно.

Количество углеводородного масла составляет от >0 до 99 мас.% из расчета на общий вес смазочного материала, предпочтительно от 0.5 до 95 мас.%. Количество полиалкил(мет)акрилата, предпочтительно полиалкилметакрилатного сополимера, составляет от 0.5 до 40 мас.% из расчета на общий вес указанного смазочного материала, предпочтительно от 5 до 35 мас.%.

Предпочтительно, массовое соотношение указанного полиалкил(мет)акрилатного сополимера к указанному углеводородному маслу находится в диапазоне от 1:1 до 1:100, более предпочтительно от 1:3 до 1:50.

В предпочтительном варианте выполнения массовое соотношение указанного сложноэфирного масла к указанному углеводородному маслу предпочтительно находится в диапазоне от 1:1 до 1:100, более предпочтительно от 1:3 до 1:20.

Количество смеси мономеров C1-С3 алкил метакрилата находится в диапазоне от 0.5 до 40% из расчета на общий вес смеси мономеров; и количество смеси мономеров С4-С22 алкил метакрилата находится в диапазоне от 60 до 99.5% из расчета на общий вес смеси мономеров. В одном варианте выполнения низший алкилметакрилат включает C1-С4 (в количестве, указанном выше для C1-С3), а высший алкилметакрилат включает С4-С30 (в количествах, указанных выше для С4-С30). С4 в низшем алкилметакрилате и в высшем алкилметакрилате может быть одинаковым или разным.

Смесь мономеров может также содержать неполярный мономер, который может быть сополимеризован с C1-C3 (или C1-C4) алкилметакрилатом и C4-С30 алкил метакрилатом.

В одном варианте выполнения сомономер представляет собой стирол, который может быть замещенным или незамещенным. Кроме того, можно использовать полимерные метакрилатные мономеры, такие как pHBD-метакрилат.

В одном варианте выполнения настоящего изобретения количество смеси мономеров C1-С4 алкил (мет)акрилата предпочтительно находится в диапазоне от 0.5 до 40% из расчета на общий вес смеси мономеров; и количество смеси мономеров С4-С4000 алкил (мет)акрилата предпочтительно находится в диапазоне от 60 до 99.5% из расчета на общий вес смеси мономеров.

В другом варианте выполнения настоящего изобретения количество смеси мономеров С1-С4 алкил метакрилата предпочтительно находится в диапазоне от 0.5 до 40% из расчета на общий вес смеси мономеров; и количество смеси мономеров С4-С30 алкил метакрилата предпочтительно находится в диапазоне от 60 до 99.5% из расчета на общий вес смеси мономеров.

Архитектура полимеров, содержащих сложный эфир, не является критичной для многих областей применения по настоящему изобретению. Соответственно, данные сополимеры могут представлять собой статистические сополимеры, градиентные сополимеры, блок-сополимеры, графт-сополимеры или их смеси.

Блок-сополимеры и градиентные сополимеры можно получать, например, путем скачкообразного изменения состава мономера во время роста цепи.

В настоящем изобретении также описан способ получения смазочного материала, содержащий полимеризацию смеси мономеров, содержащей C1-C3 (или C1-С4) алкилметакрилат и С4-C22 (или С4-С30) алкилметакрилат, в присутствии сложноэфирного масла, углеводородного масла или их смеси.

Неожиданно, в одном варианте выполнения наблюдалось синергетическое улучшение смазывающей способности, на что указывало повышение Индекса Вязкости (ИВ) смазочного материала, когда смазочный материал на основе углеводородного масла содержит комбинацию вышеописанного сополимера, полученного из смеси мономеров, содержащей 0.5-40 мас.% C1-С4 алкилметакрилата относительно общего веса мономеров и сложноэфирное масло Группы V.

В одном варианте выполнения в настоящем изобретении описан состав, который может обладать высоким индексом вязкости при сохранении растворимости полимера в смазочном масле.

Предпочтительно, смазочный материал имеет в своей основе минеральное масло из API Групп I, II, III и/или IV или их смеси. Согласно предпочтительному варианту выполнения настоящего изобретения, используют минеральное масло, содержащее, по меньшей мере, 90 мас.% насыщенных компонентов и не более примерно 0.03% серы (по результатам элементного анализа).

Масла Группы I включают RMF 5, Sun SN100, КРЕ. Масла Группы II включают Р1017 или Petro-Canada 1017. Масла Группы III включают Nexbase3020, Nexbase 3030 и Yubase4. Масла Группы V включают Plastomoll DNA. Нафтеновое масло представляет собой Shell Risella 907. РАО представляет собой масло Группы IV.

Без привязки к какой-либо конкретной теории, заявители считают, что взаимодействие полярности углеводородной базовой жидкости и полярности сополимера приводит к изменению ИВ, указывая на различия в соотношении скручивания-растяжения полимера, и тем самым может ощутимо влиять на индекс вязкости. Когда полярный полимер взаимодействует с неполярным растворителем, таким как масло Группы III, полярные зоны сополимера могут ассоциироваться при более низких температурах и вызывать повышение вязкости при 40°C. Такой рост вязкости при 40°C может приводить к резкому снижению индекса вязкости жидкости.

При добавлении полярного растворителя в виде сложноэфирного масла молекулы полярно сложноэфирного масла могут взаимодействовать с полярными зонами сополимера и ослаблять ассоциативное загустевание, обуславливающее повышение вязкости при низкой температуре (т.е. падение индекса вязкости). При повышении полярности молекул сложноэфирного масла его способность разрушать ассоциаты сополимера также повышается. Общий ряд полярности базовых масел приведен ниже:

Группа IV<Группа III<Группа II<Группа I<Группа V (сложноэфирное масло)

Так как жидкость из Группы I более полярна, чем жидкость из Группы III, можно ожидать повышенную растворимость полярного сополимера в жидкости из Группы I. Можно ожидать, что взаимодействие между полярным растворителем и полярными сегментами полимера прервет ассоциативное загустевание. Еще больший эффект можно ожидать в случае масла из Группы V, такого как диалкиловый эфир дикарбоновой кислоты или алкилметакрилат. Диалкиловый эфир дикарбоновой кислоты, такой как диизононил адипат (например, Plastomoll DNA), может в значительно большей степени подавлять ассоциативное загустевание и, следовательно, приводить к синергетическому повышению индекса вязкости композиции согласно настоящему изобретению, снижая вязкость смазочного материала при 40°C.

На описанное взаимодействие может влиять не только полярность углеводородного базового масла, но и полярность полимера. При повышении полярности полимера (т.е. при более высоком содержании полярного мономера) ИВ может снижаться. При добавлении сложноэфирного масла полярные полимер-полимер ассоциаты (ассоциативное загустевание) эффективно разрушаются и снижение ИВ сводится к минимуму. При уменьшении полярности полимера (т.е. при более низком содержании полярного мономера) полезное воздействие сложноэфирного масла может быть незаметно ввиду меньшего ассоциативного загустевания. Таким образом, будет получено предельное изменение ИВ.

Обратная картина наблюдается при рассмотрении намного менее полярных полимеров (например, низкополярные/неполярные метакрилатные сополимеры, полиолефины и т.д.). Добавление сложноэфирного масла к смесям, содержащим сополимеры с низкой полярностью, не будет оказывать благоприятного разрушающего воздействия, и, следовательно, не будет наблюдаться синергетического воздействия на ИВ.

Синтетические масла представляют собой, среди прочих веществ, поли-альфа-олефины, органические сложные эфиры, включая сложные эфиры карбоновых кислот и фосфорных кислот; органические простые эфиры, включая силиконовые масла и полиалкиленгликоль; и синтетические углеводороды, особенно полиолефины. В большинстве своем они несколько дороже, чем минеральные масла, но они обладают преимуществами в плане эффективности. Для разъяснения можно рассмотреть 5 API классов типов базовых масел (API: American Petroleum Institute, Американский Институт Нефти).

Классификация базовых масел согласно Американскому Институту Нефти (API)

Среди синтетических углеводородов Группы IV, являются предпочтительными полиолефины, в частности поли-альфа-олефины (РАО). Эти соединения можно получать полимеризацией алкенов, особенно алкенов, содержащих 3-12 атомов углерода. Обычно используемые алкены включают пропен, гексен-1, октен-1 и додецен-1. Предпочтительные РАО имеют среднечисловой молекулярный вес в диапазоне 200-10000 г/моль, более предпочтительно 500-5000 г/моль.

Предпочтительные сложноэфирные масла представляют собой сложноэфирные масла Группы V. Сложноэфирные масла Группы V могут присутствовать в составе смазочного материала в количестве от 0.5 до 80 мас.% из расчета на общий вес состава смазочного материала. Процентный диапазон включает все промежуточные значения и подзначения, особенно включая диапазон от 0.75 до 35%, и в особенности от 5 до 25%.

Сложноэфирное масло Группы V может представлять собой любое сложноэфирное масло, которое можно отнести к категории масел Группы V. Предпочтительные сложноэфирные масла представляют собой диалкиловые эфиры дикарбоновых кислот или алкил метакрилатные эфиры. Диалкиловые эфиры дикарбоновых кислот особенно предпочтительны. Примеры диалкиловых эфиров дикарбоновых кислот включают диалкил адипаты, диалкил пимелаты, диалкил субераты, диалкил азелаты, диалкил додеканоаты, диалкил себацинаты и диалкил фталаты. Диалкил адипаты, диалкил субераты и диалкил себацинаты являются особенно предпочтительными. Диалкиловая часть сложных эфиров может включать сложные эфиры на основе изононилового спирта, октилового спирта, диэтилгексилового спирта, неопентилгликоля, диэтиленгликоля, дипропиленгликоля, триметанолпропана и пентаэритритола. Диизононил адипат, диоктил адипат, диоктил себацинат и диэтилгексил себацинат являются наиболее предпочтительными.

Примеры алкилметакрилатных эфиров представлены в патенте EP 0471258, поданном 3 августа 1991 в Европейское Патентное Ведомство под номером заявки 91113088.8, и в патенте EP 0471266, поданном 3 августа 1991 в Европейское Патентное Ведомство под номером заявки 91113123.3. Документы EP 0471258 и EP 0471266 включены в данное описание в виде ссылки.

Описанные выше смеси мономеров можно полимеризовать любым известным способом. Можно использовать обычные радикальные инициаторы для проведения классической радикальной полимеризации. Эти инициаторы хорошо известны в данной области техники. Примерами радикальных инициаторов являются азо инициаторы, которые включают (но не ограничиваются только ими) 2,2-азодиизобутиронитрил (АИБН), 2,2'-азобис(2-метилбутиронитрил) и 1,1-азобис-циклогексанкарбонитрил; пероксидные соединения, например пероксид метилэтилкетона, пероксид ацетилацетона, дилаурил пероксид, трет-бутил пер-2-этилгексаноат, пероксид кетона, пероксид метилизобутилкетона, пероксид циклогексанона, дибензоил пероксид, трет-бутил пербензоат, трет бутилпероксиизопропилкарбонат, 2,5-бис(2-этилгексаноил-перокси)-2,5-диметилгексан, трет-бутилперокси-2-этилгексаноат, трет-бутил-перокси-3,5,5-триметилгексаноат, дикумолпероксид, 1,1 бис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-триметил-циклогексан, кумолгидропероксид и трет-бутилгидропероксид.

Кроме того, для получения сополимеров по настоящему изобретению можно использовать новые методики полимеризации, такие как ATRP (радикальная полимеризация с переносом атома, Atom Transfer Radical Polymerization) и RAFT (обратимая передача цепи по механизму присоединения-фрагментации, Reversible Addition Fragmentation Chain Transfer). Эти методы хорошо известны. Метод ATRP описан, например, в J-S.Wang, et al., J. Am. Chem. Soc, Vol.117, pp.5614-5615 (1995), и в Matyjaszewski, Macromolecules, Vol.28, pp.7901-7910 (1995). Кроме того, в заявках на выдачу патента WO 96/30421, WO 97/47661, WO 97/18247, WO 98/40415 и WO 99/10387 описаны варианты описанной выше ATRP. Метод RAFT подробно описан, например, в WO 98/01478, который включен в настоящий текст в виде ссылки.

Полимеризацию можно осуществлять при нормальном давлении, пониженном давлении или повышенном давлении. Температура полимеризации тоже не критична. Однако обычно температура полимеризации может находиться в диапазоне - 20-200°C, предпочтительно 0-130°C, и особенно предпочтительно 60-120°C, но настоящее описание не накладывает какое-либо ограничение.

Полимеризацию можно проводить в растворителях или без них; но предпочтительно проводят в неполярном растворителе. Эти растворители включают углеводородные растворители, например ароматические растворители, такие как толуол, бензол и ксилол, насыщенные углеводороды, например циклогексан, гептан, октан, нонан, декан, додекан, которые также могут присутствовать в разветвленной форме. Перечисленные растворители можно использовать по отдельности или в виде смеси. Особенно предпочтительными растворителями являются минеральные масла и синтетические масла (например, сложноэфирные масла, такие как диизонониладипат), а также их смеси. Из указанных особенно предпочтительными являются минеральные масла и сложноэфирные масла.

Согласно предпочтительному варианту выполнения, сополимер можно получать полимеризацией в минеральном масле API Группы II или Группы III. Данные растворители описаны выше.

Согласно другому предпочтительному варианту выполнения, сополимер можно получать в сложноэфирном масле, предпочтительно диизонониладипате.

Сополимер может представлять собой смесь описанных сополимеров и может присутствовать в составе смазочного материала в количестве 0.5-40% по отношению к общему весу смазочного материала. Указанный диапазон включает все промежуточные значения и подзначения, в особенности включая диапазон 1.0-35, 2-25, 5-20, 5-15 и 1.4-15 мас.%.

После общего описания настоящего изобретения более глубокое понимание можно получить с помощью некоторых конкретных примеров, которые приведены в данном тексте только в целях иллюстрации, и не являются ограничивающими, если не указано иное.

Примеры

Эффект от комбинирования сложноэфирного масла Группы V с углеводородным маслом.

Индексы вязкости для масел Групп I, III и V представлены в Таблице 1. Готовили смеси 5 мас.% масла Группы V в масле Группы I и в масле Группы III и определяли значения индекса вязкости для каждой смеси. Результаты представлены в Таблице 1

Как показано в Таблице 1, индекс вязкости растет от Группы I к Группе V. В каждой смеси эффект добавления 5% масла Группы V повышает индекс вязкости на 1 единицу.

Пример синтеза - сополимер 4

В круглодонную колбу, снабженную стеклянной мешалкой, подводом азота, обратным холодильником и термометром, помещали 78.7 г масла Группы II производства Petro-Canada, 537.54 г С12-С13 метакрилата, 211.49 г С14-С15 метакрилата, 130.20 г C1 метакрилата. Полученную смесь нагревали до 110°С при перемешивании и продувании азота для создания инертной атмосферы. Затем начинали 3-стадийное (3 часа) добавление смеси, состоящей из 8.33 г трет-бутилпероктоата (tBPO) и 125.0 г масла группы II производства Petro-Canada. По окончании добавления смесь перемешивали еще 30 минут. По окончании полимеризации продукт разбавляли добавлением 170.0 г масла Группы II (Petro-Canada).

Примеры сополимеров 1, 3 и 6 получали аналогичным образом из представленных в Таблице 2 компонентов.

Пример синтеза - сополимер 5

В круглодонную колбу, снабженную стеклянной мешалкой, подводом азота, обратным холодильником и термометром, помещали 150.0 г масла Группы II производства Petro-Canada, 537.54 г С12-С13 метакрилата, 211.49 г С14-С15 метакрилата, 130.20 г С1 метакрилата, 2.10 г CuBr, 2.50 г пентаметилдиэтилентриамина. Полученную смесь нагревали до 80°С при перемешивании и продувании азота для создания инертной атмосферы. Затем инициировали полимеризацию добавлением 5.61 г этил-2-бромизобутирата. Температуру реакции повышали до 95°С и перемешивали 8 часов. По окончании полимеризации продукт разбавляли добавлением 235.0 г масла Группы II (Petro-Canada).

Примеры сополимера 2 получали аналогичным образом из представленных в Таблице 2 компонентов.

Сравнительный пример - сополимер 7

Был также получен сравнительный пример сополимера, имеющий состав мономеров, представленный в Таблице 2.

Paratone 8451 представляет собой олефиновый сополимер производства Chevron Oronite Co.

Синергетический эффект комбинации сополимера и масла Группы V

Получение смазочных масел

Процедура смешивания для Примеров 1, 4 и 8. В контейнер помещали 20.0 г полимера, 80.0 г базового масла Группы III производства SK Energy. Смесь перемешивали наклонной лопастной мешалкой на нагретой плите при температуре около 75°С в течение 1 часа в атмосфере воздуха.

Приготовление Примеров 1а, 4а и 8а (Примеры с использованием сложноэфирного масла).

В контейнер помещали 20.0 г полимера, 5.0 г масла Группы V производства BASF и 75.0 г базового масла Группы III производства SK Energy. Смесь перемешивали верхнеприводной мешалкой с наклонными лопастями при скорости перемешивания примерно 300 об/мин.

Готовили физические смеси согласно Таблице 3 и измеряли кинематическую вязкость при 40 и 100°С. Для каждой смеси определяли индекс вязкости. Полученные результаты представлены в Таблице 3а под заголовком Группа I. Полученные результаты представлены в Таблице 3а под заголовком Группа I+Группа V.

RMF 5 представляет собой минеральное масло Группы I.

Как показано в Таблице 1, разница в индексе вязкости (BD) между смесью масла Группы I и масла Группы V составляет всего 1 единицу. Когда сополимер из Таблицы 2 был добавлен в базовое масло Группы I, индекс вязкости вырос со значения 159 до 166, как показано в Таблице 3а. Добавление масла Группы V дополнительно повысило индекс вязкости до 166-170, как показано в Таблице 3а. Для сравнительной композиции, содержащей сополимер 8, разница в ИВ составила всего 4 единицы, когда было добавлено масло Группы V. Однако для составов по настоящему изобретению улучшение составляло 6 единиц и больше. Более высокое значение ИВ для состава, содержащего масло Группы V, в примере 8 можно объяснить как результат более высокого ИВ базовой жидкости самой по себе. Синергетический эффект улучшения ИВ не наблюдался. Однако смеси по настоящему изобретению, содержащие примеры сополимеров 1 и 4, вели себя совсем по другому. В их случае жидкости, содержащие масло Группы V, показали значительно более высокие индексы вязкости, при этом повышение ИВ составило 6 единиц и более. Такие значительные улучшения не могут быть объяснены только небольшой разницей ИВ для базовой жидкости.

Аналогичный набор экспериментальных смесей был приготовлен с использованием минерального масла Группы III, и для них были определены значения вязкости. Соответствующие данные представлены в Таблицах 4 и 4а.

Hitec 521 представляет собой диспергирующий ингибитор производства Afton Chemical.

Как показано в Таблице 1, разница в индексе вязкости (ИВ) между смесью с маслом Группы III и смесью с маслом Группы V составила всего 1 единицу. Когда сополимер из Таблицы 2 был добавлен в базовое масло Группы III, индекс вязкости вырос со 179 до 215 единиц, как показано в Таблице 4. Добавление масла Группы V дополнительно повысило индекс вязкости до 188-217, как показано в Таблице 4. Для сравнительных композиций, содержащих сополимер 7 и 8, соответственно, разница в ИВ составила всего 3 единицы или меньше, когда было добавлено масло Группы V. Более высокие значения ИВ для составов с сополимерами 7 и 8, содержащих сложноэфирное масло, были обусловлены только более высоким значением ИВ базовой жидкости.

Однако смеси по настоящему изобретению, содержащие примеры сополимеров 1-6, снова вели себя совсем по другому. Жидкости, содержащие масло Группы V, показали значительно более высокие индексы вязкости, увеличившиеся на 5 единиц и более. Такие значительные улучшения не могут быть объяснены только небольшой разницей ИВ для базовой жидкости.

Добавление масла Группы V к смесям по настоящему изобретению вызвало рост ИВ как для масел Группы I, так и для масел Группы III. В целом, наблюдался рост на 5-9 ИВ единиц для сополимеров, содержащих от 5% до 25% С1-С4 метакрилата в композиции сополимеров, соответственно. Влияние масла Группы V на вязкость KV40 отчетливо видно для всех примеров. При увеличении полярности сополимера, уменьшение ИВ можно минимизировать применением масла Группы V для прерывания загустевания вследствие ассоциации полярного полимера. По мере уменьшения количества ММА в полимере полярность снижается, тем самым сводя к минимуму положительный эффект масла Группы V по повышению ИВ.

Пример синтеза 14

В реактор с двойной рубашкой, нагреваемый циркулирующим маслом и снабженный лопастной мешалкой, подводом азота, обратным холодильником и термометром, помещали 2688.0 г hPBD-MM480o (метакриловый эфир гидрированного полибутадиена с концевыми гидрокси-группами, имеющий среднечисловой молекулярный вес 4800), 1152.0 г С4 метакрилата, 2560.0 г стирола, 2773.2 г нафтенового масла производства Shell Chemical Со. и 1493.2 г минерального масла Группы I (100N-oil). Полученную смесь нагревали до 120°С при перемешивании и продувании азота для создания инертной атмосферы, затем добавляли 0.42 г инициатора tBPO. После добавления начинали 3-х часовое добавление смеси, состоящей из 15.36 г tBPO и 35.84 г минерального масла группы III производства Neste Oil. Через 1 час и через 4 часа после окончания добавления добавляли по 12.8 г 2,2-бис(трет-бутилперокси)бутана (BtBPOP) для достижения полной конверсии исходных мономеров. По окончании полимеризации продукт разбавляли добавлением 5297.2 г минерального масла Группы III производства Neste Oil, тщательно перемешивали и сливали. Было получено 16 кг прозрачного и вязкого раствора.

Примеры 9-13 готовили аналогичным способом, применяя композиции мономеров, представленные в Таблице 6.

Методика смешивания (Примеры 9-14)

Все жидкости доводили до одинаковой кинематической вязкости 20 мм2/с, измеренной при 40°С (KV40=20 мм2/с). Измерения вязкости проводили согласно ASTM D 445. Все измерения проводили в присутствии пакета детергентов-ингибиторов (detergent-inhibitor (Dl) package), состоящего из диспергирующих средств, антиоксидантов, противоизносных добавок и противозадирных добавок, ингибиторов коррозии и уплотнителей. Полимерные смеси готовили в двух разных жидкостях. Жидкость 1 состояла из чистой гидроизомеризованной нефтяной основы, имеющей значение KV100 ~3.0 мм2/с, и коммерчески доступного пакета детергентов-ингибиторов. Смесь масло+DI имела KV100=3.394 мм2/с, KV40=14.09 мм2/с и индекс вязкости 115.

Жидкость 2 готовили из 67% той же гидроизомеризованной нефтяной основы с DI и 33% смеси, состоящей из полярного сложноэфирного масла с DI. Полученные жидкости имели KV100=3.003 мм2/с, KV40=11.27 мм2/с и индекс вязкости 124.

Состав и показатели вязкости для Примеров 9-14 представлены в Таблице 7.

Таблицы 7 и 7a ясно показывают синергетический эффект между полимерами, содержащими полярные сомономеры, и полярными сложноэфирными маслами в виде роста ИВ конечной жидкости. Улучшение ИВ для жидкостей с Примером 14, который не содержит высокополярных сомономеров, таких как ММА, можно заметить, но оно не ярко выражено. ММА-содержащие полимеры демонстрируют поразительное улучшение ИВ. В этом случае жидкости, содержащие сложноэфирное масло, обладают значительно более высокими индексами вязкости, иногда превосходство ИВ превышает 100 единиц.

Улучшения ИВ были достигнуты с такими небольшими количествами масла Группы V, как 0.5%. Добавляли вплоть до 80% масла Группы V, не наблюдая эффекта плато для индекса вязкости для сополимера, содержащего 25% ММА. Рост ИВ, оказывается, является более резким для более полярного модификатора вязкости (Пример 1), чем для менее полярного модификатора вязкости (Пример 4), свидетельствуя о том, что композиция полимера совместно с базовой жидкостью работает на достижение наиболее выгодного изменения ИВ. Чем больше параметр растворимости, %, тем больше изменения вязкости.

Использование полярного полимера в отдельности не приводило к заметному росту индекса вязкости. Применение в отдельности небольших количеств базовых масел с высоким индексом вязкости не давало более высокого индекса вязкости готового смазочного масла. Однако когда полярность полимера и полярность базовой жидкости были оптимизированы, наблюдался синергетический эффект, повышающий индекс вязкости готового смазочного масла больше, чем каждый из указанных двух независимых способов.

Измерение вязкости

Индекс вязкости жидкостей вычисляли по значениям кинематической вязкости, измеренным при 100°С и 40°С с помощью автоматического вискозиметра Cannon Automated Viscometer (CAV-2100) производства Cannon Instrument Company, используя известные уравнения. Измерения вязкости проводили согласно ASTM D 445.

Настоящее изобретение относится к смазочному материалу, содержащему углеводородное масло, выбранное из группы, включающей минеральное масло Группы I, II или III, или поли-альфа-олефин Группы IV; сложноэфирное масло в количестве 5 мас. % из расчета на общее количество смазочного материала; и полиалкил(мет)акрилатный сополимер в количестве 12.78-14.2 мас. % из расчета на общий вес смазочного материала, имеющий средневесовой молекулярный вес от 29000 до 80000 г/моль и содержащий в сополимеризованной форме a) смесь мономеров C1-C4 алкил (мет)акрилата в количестве от 13 до 25 мас. % из расчета на общий вес смеси мономеров и b) смесь мономеров C6-C15 алкил (мет)акрилата в количестве от 36 до 87 мас. % из расчета на общий вес смеси мономеров, в котором массовое соотношение указанного сложноэфирного масла к указанному углеводородному маслу находится в диапазоне от 1:1 до 1:100. Также настоящее изобретение относится к способу получения смазочного материала. Техническим результатом настоящего изобретения является улучшение индекса вязкости смазочного материала. 2 н. и 13 з.п. ф-лы, 14 пр., 11 табл.

1. Смазочный материал, содержащий:

углеводородное масло, выбранное из группы, включающей минеральное масло Группы I, II, III и поли-альфа-олефин Группы IV;

сложноэфирное масло в количестве 5 мас. % из расчета на общее количество смазочного материала; и

полиалкил(мет)акрилатный сополимер в количестве 12.78-14.2 мас. % из расчета на общий вес смазочного материала, имеющий средневесовой молекулярный вес от 29000 до 80000 г/моль,

и содержащий в сополимеризованной форме

a) смесь мономеров C1-C4 алкил (мет)акрилата в количестве от 13 до 25 мас. % из расчета на общий вес смеси мономеров и

b) смесь мономеров C6-C15 алкил (мет)акрилата в количестве от 36 до 87 мас. % из расчета на общий вес смеси мономеров,

в котором массовое соотношение указанного сложноэфирного масла к указанному углеводородному маслу находится в диапазоне от 1:1 до 1:100.

2. Смазочный материал по п. 1, в котором указанный полиалкил(мет)акрилатный сополимер дополнительно содержит в сополимеризованной форме с) смесь мономеров C16-C30 алкил (мет)акрилата в количестве до 39 мас. % из расчета на общий вес смеси мономеров.

3. Смазочный материал по п. 1, в котором массовое соотношение указанного полиалкил(мет)акрилатного сополимера к указанному углеводородному маслу находится в диапазоне от 1:1 до 1:100.

4. Смазочный материал по п. 1, в котором массовое соотношение указанного полиалкил(мет)акрилатного сополимера к указанному сложноэфирному маслу находится в диапазоне от 10:1 до 1:10.

5. Смазочный материал по п. 1, в котором указанное сложноэфирное масло выбрано из группы, состоящей из сложных эфиров дикарбоновых кислот и их смесей.

6. Смазочный материал по п. 1, в котором указанное сложноэфирное масло выбрано из группы, состоящей из диалкил-адипатов и их смесей.

7. Смазочный материал по п. 1, в котором указанное сложноэфирное масло выбрано из группы, состоящей из диалкил-замещенных себацинатов и их смесей.

8. Смазочный материал по п. 1, в котором указанное сложноэфирное масло выбрано из группы, состоящей из алкилметакрилатов и их смесей.

9. Смазочный материал по п. 1, в котором указанный полиалкилметакрилатный сополимер получен в присутствии сложноэфирного масла, углеводородного масла или их смеси.

10. Смазочный материал по п. 1, в котором указанный полиалкилметакрилатный сополимер получен в присутствии сложноэфирного масла.

11. Смазочный материал по п. 1, в котором сложноэфирное масло представляет собой диалкил дикарбоксилат, алкилметакрилат или их смесь.

12. Смазочный материал по п. 11, в котором диалкил дикарбоксилат представляет собой, по меньшей мере, одно вещество, выбранное из группы, состоящей из диалкил адипата, диалкил пимелата, диалкил суберата, диалкил азелата, диалкил себацината и их смесей.

13. Смазочный материал по одному из п.п. 1-12, в котором полиалкил(мет)акрилатный сополимер имеет параметр хи (χ) в диапазоне от 0.28 до 0.6.

14. Смазочный материал по любому из п.п. 1-12, в котором полиалкил(мет)акрилатный сополимер имеет полидисперсность в диапазоне от 1.05 до 2.0.

15. Способ получения смазочного материала по п. 1, включающий:

полимеризацию смеси мономеров, содержащей:

C1-C4 алкилметакрилат, и

C6-C15 алкилметакрилат

в присутствии указанного сложноэфирного масла и указанного углеводородного масла.

| US 4956122 A1,11.09.1990 | |||

| JP 2007031666 А, 08.02.2007; | |||

| US 5883057 A1, 16.03.1999 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Смазочный материал для газотурбинных двигателей | 1973 |

|

SU464127A3 |

| Резиновая смесь на основе бутилкаучука | 1979 |

|

SU857180A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ИЗОПАРАФИНОВЫЕ МАСЛЯНЫЕ БАЗОВЫЕ КОМПОЗИЦИИ (ВАРИАНТЫ) | 1998 |

|

RU2198203C2 |

Авторы

Даты

2016-03-10—Публикация

2010-06-11—Подача