Изобретение относится к области композиционных материалов и может быть использовано для изготовления радиопрозрачных материалов, применяемых в авиационной, аэрокосмической технике и радиотехнической промышленности.

Наиболее близким по совокупности существенных признаков и достигаемому техническому результату к заявляемому техническому решению является состав композиции, включающий кремнийорганическое связующее, состоящее из кремнийорганической смолы, растворителя и ускорителя отверждения и кварцевую ткань. Он усматривается из патента «Стеклопластик однослойный конструкционный» (Пат. RU2206454C2, дата 20.06.2003 г.). Данный состав композиции взят нами в качестве прототипа. В соответствии с ним в составе композиции в качестве кремнийорганического связующего используют метилфенилсилоксановую смолу при следующем соотношении компонентов, мас. %:

Недостатком данного состава является высокая пористость и недостаточная плотность получаемого на его основе композиционного материала. Кроме того данный состав не обеспечивает равномерность и стабильность свойств материала по объему.

Известен способ изготовления изделий из стеклопластиков (пат RU 2266928 С1, дата 27.12.2005 г.), включающий пропитку многослойного пакета стеклоткани связующим, формование стеклопластиковой заготовки с последующим отверждением связующего. В соответствии с ним в качестве полимерного связующего используют фенолформальдегиднофурфурольное или полиимидное связующее, после отверждения связующего проводят термообработку при 250-350°С в течение 1-2 ч, выдерживают в ацетоне в течение 1-2 ч с последующей пропиткой продуктом МФСС-8 на основе метилфенилепиросилоксана или продуктом ТМФТ на основе тетракс (метилфенилсилоксангидрокси)-титана и полимеризацией при 250-350°С в течение 3-4 ч.

Недостатком данного способа является то, что фенолформальдегидно-фурфурольные связующие обладают высоким (50-60%) коксовым числом, при этом при температурах 250-350°С не происходит полной термодеструкции полимерного связующего и удаления кокса под воздействием ацетона при указанной температуре.

Это негативно сказывается на радиопрозрачности и диэлектрических характеристиках получаемого материала изделий. Выдерживание в ацетоне не обеспечивает удаление кокса ввиду его нерастворимости в данном растворителе. Вышеупомянутые недостатки в полной мере касаются и полиимидных связующих, традиционно относящихся к классу термостойких связующих, устойчиво работающих вплоть до температуры 200-250°С.

Задачей изобретения является разработка состава композиции для получения КМ с улучшенными свойствами и эффективного способа получения на его основе изделий из стеклопластиков.

Поставленная задача решается за счет того, что в составе композиции для получения КМ, включающем кремнийорганическое связующее, состоящее из кремнийорганической смолы, растворителя и ускорителя отверждения, и кварцевую ткань, в соответствии с заявляемым техническим решением, его компоненты взяты в следующем соотношении масс. %:

при этом в кремнийорганическом связующем в качестве кремнийорганической смолы используется кремнийорганическая смола К-9, в качестве растворителя - ацетон, а в качестве ускорителя отверждения - продукт АДЭ-3 при следующем их соотношении в масс. частях:

Использование в качестве ингредиентов связующего смолы К-9, относящейся к классу кремнийорганических смол, а в качестве наполнителя кварцевой ткани обеспечивает технологичность, монолитность, радиопрозрачность композиции. Наличие в составе связующего ацетона снижает вязкость связующего и повышает его смачивающую и пропитывающую способность.

Наличие в составе связующего продукта АДЭ-3 увеличивает скорость и обеспечивает высокую степень полимеризации.

Заявленное соотношение ингредиентов связующего обеспечивает получение оптимальных физико-механических и физико-химических характеристик получаемого композиционного материала.

При содержании ацетона в составе связующего ниже 25 масс. частей не происходит полного растворения кремнийорганического связующего К-9. При содержании ацетона в составе связующего более 40 масс. частей излишне снижается вязкость, что приводит снижению физико-механических и физико-химических характеристик. При содержании продукта АДЭ-3 менее 0,1 масс. частей необоснованно удлиняется процесс отверждения связующего. При содержании продукта АДЭ-3 более 0,2 масс. частей излишне быстро протекает процесс отверждения связующего, что приводит к недопрессовке и остаточному короблению композиционного материала. Взятие компонентов композиции для получения композиционного материала в заявляемых пределах является оптимальным для придания композиционному материалу потребительских свойств. При содержании кремнийорганического связующего менее 26 масс. % и содержании кварцевой ткани более 74 масс. % наблюдается дефицит полимерной матрицы, следствием чего является снижение прочностных характеристик материала. К снижению прочностных характеристик из-за дефицита армирующего наполнителя приводит содержание связующего в композиции более 30 масс. % и содержание кварцевой ткани менее 70 масс. %.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать композиционному материалу, получаемому на основе заявляемого состава, технологичность, монолитность, радиопрозрачность, а также оптимальные физико-механические и физико-химические характеристики.

Благодаря новому свойству решается поставленная задача, а именно: разработан состав композиции для получения композиционного материала с улучшенными физико-химическими и физико-механическими свойствами и созданы предпосылки для разработки эффективного способа изготовления на его основе изделий из стеклопластиков.

Поставленная задача решается также за счет того, что в способе изготовления изделий из стеклопластиков, включающем изготовление тканевого пакета, пропитку его связующим, формование заготовки с последующим отверждением связующего, в соответствии с заявляемым техническим решением пропитку тканевого пакета осуществляют кремнийорганическим связующим в соотношении приведенном выше, а для изготовления стеклопластикового изделия используют композицию с указанным ранее соотношением между ее компонентами; при этом перед отверждением полимерного связующего в сформированной заготовке проводят ее сушку при 105-125°С в течение не менее 2 часов до достижения постоянной массы заготовки, проводят режим отверждения в термошкафу при известных технологических параметрах, а именно: 200±5°С под действием избыточного давления 0,6-0,8 МПа в течение 10±0,5 часов, с последующим охлаждением вместе с термошкафом до температуры окружающей среды.

Следствием того, что пропитку тканевого пакета осуществляют кремнийорганическим связующим в соотношении, приведенном выше, а для изготовления стеклопластикового изделия используют композицию с указанным ранее соотношением между ее компонентами, является то, что уже рассмотрено выше. То, что перед отверждением полимерного связующего в сформированной заготовке проводят ее сушку при 105-125°С в течение не менее 2 часов до достижения постоянной массы заготовки, позволяет эффективно удалить растворитель - ацетон и тем самым исключить (обусловленное его наличием в отверждаемом связующем) дополнительное выделение летучих на стадии формования заготовки, а также обеспечить постоянство состава формуемого материала, а значит обеспечить воспроизводимость способа изготовления изделий. Это обеспечивает высокую плотность, низкую пористость и высокую степень полимеризации отвержденного КМ, что обуславливает возможность получения в результате формования монолитного, изотропного материала.

При температуре ниже 105°С и длительности менее 2 часов растворитель не удаляется полностью из заготовки. При температуре выше 125°С происходит слишком интенсивное кипение ацетона, что приводит к образованию полостей внутри заготовки.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать материалу изделия высокую плотность, низкую пористость и высокую степень полимеризации отвержденного связующего, а способу изготовления изделий из стеклопластика - высокую воспроизводимость

Благодаря новому свойству решается поставленная задача, а именно: разработан эффективный способ изготовления изделий из композиционного материала с улучшенными физико-химическими и физико-механическими характеристиками.

Заявленные изобретения взаимосвязаны настолько, что образуют единый изобретательский замысел. При разработке нового способа изготовления изделий из стеклопластика изобретен новый состав композиции для его получения. Применение нового состава композиции и нового способа изготовления изделий из стеклопластика обеспечивает получение требуемого технического результата, а именно: разработан эффективный способ изготовления изделий из композиционного материала с улучшенными физико-химическими и физико-механическими характеристиками.

Состав композиции для получения композиционного материала включает кремнийорганическое связующее, состоящее из кремнийорганической смолы, растворителя и ускорителя отверждения, и кварцевую ткань. Причем его компоненты взяты в следующем соотношении масс. %:

При этом в кремнийорганическом связующем в качестве кремнийорганической смолы используются кремнийорганическую смолу К-9, в качестве растворителя - ацетон, а в качестве ускорителя отверждения - продукт АДЭ-3 при следующем их соотношении в масс. частях:

Способ изготовления изделий из стеклопластиков включает изготовление тканевого пакета, пропитку его связующим, формование заготовки с последующим отверждением связующего. Причем пропитку тканевого пакета осуществляют кремнийорганическим связующим, приведенным выше, а для изготовления стеклопластикового изделия используют состав композиции с указанным ранее соотношением между его компонентами. При этом перед отверждением полимерного связующего в сформированной заготовке проводят ее сушку при 105-125°С в течение не менее 2 часов до достижения постоянной массы заготовки. Далее проводят отверждение в термошкафу при известных технологических параметрах, а именно: 200±5°С под действием избыточного давления 0,6-0,8 МПа в течение 10±0,5 часов, с последующим охлаждением вместе с термошкафом до температуры окружающей среды.

Способ изготовления изделий поясняется конкретными примерами.

Пример 1.

Изготавливаемое изделие представляло собой пластину. Из ткани ТС 8/3-К-ТО (ТУ 6-48-112) выкроили 12 заготовок размером 200 мм × 250 мм. Сформировали из них пакет. Приготовили связующее, для чего размолотую на шаровой мельнице смолу К-9 (марка А - продукт конденсации метилсилантриола и фенилсилантриола ТУ 2228-352-09201208) поместили в реактор, добавили ацетон (технический, высший сорт ГОСТ 2768) и, с помощью пропеллерной мешалки, перемешали до полного растворения смолы. Затем ввели в полученный раствор расчетное количество ускорителя отверждения АДЭ-3 (диэтиламинометилтриэтокси-силан ТУ 6-02-573) и повторили операцию перемешивания до получения гомогенного прозрачного раствора. Поместили заготовку из ткани ТС 8/3-К-ТО в ванночку с полученным раствором и провели пропитку до достижения соотношения наполнитель -связующее, мас. % - 74:26. Пропитанную заготовку поместили в термошкаф типа СНОЛ-4,5, подняли температуру до 120°С и выдержали в термошкафу не менее 2 часов, периодически контролируя массу заготовки. По достижении постоянства указанной массы извлекли заготовку из термошкафа. Затем уложили пакет в плоскую металлическую пресс-форму, разогретую до 120°С, которую поместили в вакуумный чехол, подсоединили к вакуумной системе и перенесли в автоклав. Подняли температуру в автоклаве до 200±5°С, избыточное давление до 0,6-0,8 МПа и провели вакуум-компрессионное формование КМ в течение 10±0,5 часа. Далее провели охлаждение автоклава вместе с пресс-формой до температуры цеха. Из охлажденной пресс-формы извлекли пластину КМ размерами 200 мм × 250 мм × 5 мм, удалили облой. Из пластины КМ вырезали образцы для определения его характеристик, а именно: плотности, содержания связующего, общей пористости, степени полимеризации связующего.

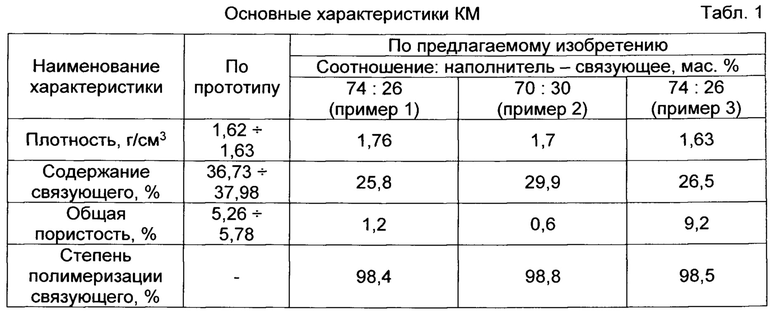

Плотность и общую пористость определяли по СТО 07523132-051-2017. Содержание связующего и степень полимеризации - по ОСТ 92-0903-78. Результаты исследований представлены в табл.1.

Пример 2.

Изготавливаемое изделие представляло собой пластину. Изготовили изделие, аналогично примеру 1 с тем существенным отличием, что соотношение наполнителя к связующему в комозиции, мас. % составило 70:30. Результаты исследований представлены в табл. 1.

Пример 3.

Изготавливаемое изделие представляло собой пластину. Изготовили изделие, аналогично примеру 1 с тем существенным отличием, что сушку провели при температуре 105°С в течение 1,5 часов. Результаты исследований представлены в табл. 1.

Как следует из табл. 1, композиционный материал, изготовленный по предлагаемому техническому решению, по своим характеристикам значительно превосходит материал по прототипу. Так, например, общая пористость практически на порядок ниже, что свидетельствует о высокой степени монолитности композиционного материала и изотропности сформированной структуры материала. Высокая воспроизводимость полученных результатов подтверждает факт высокой эффективности предложенного способа изготовления КМ.

Согласно изобретению была изготовлена партия трубчатых элементов с внутренним диаметром (Ду) 42 мм и толщиной стенки 4±0,2 мм. Данные исследований характеристик материала этих изделий полностью подтверждают выводы, сделанные выше и отраженные в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2433982C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕРМОСТОЙКОГО РАДИОПРОЗРАЧНОГО МАТЕРИАЛА (ИЗДЕЛИЯ) НА ОСНОВЕ ФОСФАТНОГО СВЯЗУЮЩЕГО И КВАРЦЕВОЙ ТКАНИ | 2015 |

|

RU2596619C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ С ПРИМЕНЕНИЕМ ЛАТЕНТНОГО ИНИЦИАТОРА И-120У | 2011 |

|

RU2496810C2 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2004 |

|

RU2270180C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО | 2006 |

|

RU2326909C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2527086C2 |

Изобретение относится к области композиционных материалов и может быть использовано для изготовления радиопрозрачных материалов, применяемых в авиационной, аэрокосмической технике и радиотехнической промышленности. Описан состав композиции для получения стеклопластика, включающий кремнийорганическое связующее, состоящее из кремнийорганической смолы, растворителя и ускорителя отверждения, и кварцевую ткань, отличающийся тем, что его компоненты взяты в следующем соотношении, мас.%: кремнийорганическое связующее (в пересчете на сухое вещество) 26-30; кварцевая ткань - 70-74; при этом в кремнийорганическом связующем в качестве кремнийорганической смолы используется кремнийорганическая смола К-9, в качестве растворителя - ацетон, а в качестве ускорителя отверждения - продукт АДЭ-3 (диэтиламинометилтриэтоксисилан) при следующем их соотношении в мас.ч.: смола К-9 100; ацетон 25-40; продукт АДЭ-3 0,1-0,2. Также описан способ изготовления изделий из стеклопластиков, образованных из указанного выше состава композиции, включающий изготовление тканевого пакета, пропитку его связующим, формование заготовки с последующим отверждением связующего, отличающийся тем, что пропитку тканевого пакета осуществляют кремнийорганическим связующим, при этом перед отверждением полимерного связующего в пропитанной заготовке проводят ее сушку при 105-125°С в течение не менее 2 часов до достижения постоянной массы заготовки, а отверждение в термошкафу при известных технологических параметрах, а именно: 200±5°С под действием избыточного давления 0,6-0,8 МПа в течение 10±0,5 часов, с последующим охлаждением вместе с термошкафом до температуры окружающей среды. Технический результат – получение изделия, обладающего высокой монолитностью, повышенной плотностью, минимально возможной пористостью. 2 н.п. ф-лы, 1 табл., 3 пр.

1. Состав композиции для получения стеклопластика, включающий кремнийорганическое связующее, состоящее из кремнийорганической смолы, растворителя и ускорителя отверждения, и кварцевую ткань, отличающийся тем, что его компоненты взяты в следующем соотношении мас.%:

при этом в кремнийорганическом связующем в качестве кремнийорганической смолы используется кремнийорганическая смола К-9, в качестве растворителя - ацетон, а в качестве ускорителя отверждения - продукт АДЭ-3 (диэтиламинометилтриэтоксисилан) при следующем их соотношении в мас.ч.:

2. Способ изготовления изделий из стеклопластиков, образованных из состава композиции по п.1, включающий изготовление тканевого пакета, пропитку его связующим, формование заготовки с последующим отверждением связующего, отличающийся тем, что пропитку тканевого пакета осуществляют кремнийорганическим связующим, при этом перед отверждением полимерного связующего в пропитанной заготовке проводят ее сушку при 105-125°С в течение не менее 2 часов до достижения постоянной массы заготовки, а отверждение в термошкафу при известных технологических параметрах, а именно: 200±5°С под действием избыточного давления 0,6-0,8 МПа в течение 10±0,5 часов, с последующим охлаждением вместе с термошкафом до температуры окружающей среды.

| СТЕКЛОПЛАСТИК ОДНОСЛОЙНОЙ КОНСТРУКЦИИ | 1999 |

|

RU2206454C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОПЛАСТИКОВ | 0 |

|

SU199384A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО СТЕКЛОТЕКСТОЛИТА | 1997 |

|

RU2132833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2433982C1 |

| US 10538685 B2, 21.01.2020. | |||

Авторы

Даты

2023-10-05—Публикация

2022-11-23—Подача