Изобретение относится к строительству и может применяться для возведения зданий различного назначения с теплоизоляционными свойствами, с защитно-декоративной отделкой, в промышленном и гражданском строительствах.

Известен способ изготовления панели (См. патент РФ № 2452827 «Стеновая панель с защитно-декоративной отделкой и способ её изготовления» от 10. 06. 2012 г бюл. №16). Способ изготовления стеновой панели с защитно-декоративной отделкой, при котором в форму последовательно укладывают лицевой слой и смесь для несущего слоя, формирование лицевого слоя проводят на основании, на котором раскладывают материал подложки, после чего на подложку наносят защитно-уплотняющий слой, сушат, после высыхания на защитно-уплотняющий слой наносят декоративный слой, сушат, после чего готовый лицевой слой помещают в форму и заливают смесью для несущего слоя панели. После помещения лицевого слоя в форму на него устанавливают крепежные элементы и фиксируют их к лицевому слою динамическими воздействиями.

К недостаткам известной стеновой панели и способу её изготовления можно отнести отсутствие монолитной связи между панелями при возведении объектов строительства, что делает конструкцию ненадёжной. При этом, предложенный способ занимает много времени на изготовление панелей в количестве необходимом для возведения здания, а также увеличивается время на его постройку и связанные с этим трудозатраты.

Известна стеновая панель и способ её изготовления (См. патент РФ № 2597592 «Стеновая панель, сырьевая смесь для изготовления её несущего слоя и способ её изготовления» от 10. 09. 2016 г бюл. № 25). Способ изготовления стеновой панели включающий укладку и соединение теплоизолирующего и несущего слоев, сначала на горизонтальную поверхность формы укладывают теплоизолирующий материал, прошитый пластмассовыми дюбелями с разрезами на концах, причем дюбеля устанавливают в направлении к верхней стороне с выходом конца дюбеля наружу на величину, равную приблизительно 3/4 толщины несущего слоя, в количестве не менее 5 штук на 1,0 м2 горизонтальной площади теплоизолирующего слоя, затем приблизительно в середине разреза каждого дюбеля перпендикулярно его оси вставляют арматурный стержень из композитного материала, а сверху на теплоизолирующий слой заливают сырьевую смесь.

К недостаткам известного способа можно отнести то, что теплоизолирующий материал держится на несущем слое только пластмассовым дюбелями. Данный способ не обеспечивает полного и плотного контакта всей площадью поверхностей, что делает такую конструкцию ненадёжной, может привести к попаданию влаги между слоями. А при перепадах температур зима-лето может привести к постепенному разрушению несущего слоя. При этом данный способ также занимает много времени на изготовление панелей, требующихся для возведения здания.

Известен способ изготовления панели - прототип (См. патент РФ № 2158338, «Панель и способ её изготовления» от 27. 10. 2000 г. бюл. № 30). Способ изготовления панели включающий изготовление каркаса, передней и задней стенок оболочки, соединения их с образованием полости и заполнением её наполнителем. Сначала изготавливают подкладочный слой штукатурки передней стенки оболочки, на который устанавливают армирующую сетку, или изготавливают заднюю стенку оболочки, при этом соответственно осуществляют заполнение наполнителем полости, образованной подкладочным слоем передней стенки оболочки, армированным сеткой, и каркасом или полости, образованной задней стенкой оболочки и каркасом, причем полость заполняют наполнителем в виде гранул с нанесенным на них клеем, а затем просушивают при 140 - 220°C до склеивания гранул наполнителя, после чего соответственно неподвижно устанавливают заднюю стенку оболочки, переворачивают и на подкладочный слой штукатурки, армированный сеткой, последовательно наносят выравнивающий и отделочный слои штукатурки, образующие переднюю стенку оболочки, или на наполнитель наносят подкладочный слой штукатурки, устанавливают на него армирующую сетку, а затем последовательно наносят выравнивающий и отделочный слои штукатурки передней стенки оболочки.

Данный способ изготовления обеспечивает изоляцию внутреннего наполнителя от влаги, однако к недостаткам можно отнести ограниченные функциональные возможности, поскольку её функция направлена только лишь на фасадную отделку, с тепло- и гидроизоляционными свойствами и данный способ не обеспечивает несущей способности конструкции. При этом, формирование панели осуществляют последовательно выполняя и формируя слои, а не одновременно. Таким образом, описанный способ не обеспечивает сокращение времени необходимого для изготовления достаточного количества панелей для возведения здания. Соответственно время, затраченное на монтаж панелей между собой также увеличивает трудозатраты и время.

Техническим результатом предполагаемого изобретения является создание такого способа, который обеспечивает надёжные прочностные и теплоизолирующие характеристики модуля, сокращает трудозатраты, связанные, как с производством модулей, так и с последующим возведением здания с их помощью, и сокращение времени их изготовления.

Поставленный технический результат достигается использованием сочетания общих с прототипом известных признаков, включающих изготовление опалубки, формирование наружных и внутренних стен, их армирование, соединение с образованием полости и заполнение её утеплителем и новых признаков, заключающихся в том, что опалубку изготавливают в виде двух параллелепипедов, формирующих стены, пол и потолок модуля: первого - для изготовления наружных поверхностей и второго - для изготовления внутренних поверхностей, далее на опалубку наносят, по меньшей мере, один слой бетона, в котором размещают армирующий слой и закладные элементы, после чего бетон выдерживают, для набора прочности, не менее 2 часов, затем второй параллелепипед устанавливают во внутреннюю полость первого параллелепипеда и образовавшееся между ними пространство заполняют утеплителем; наружные стены формируют на внутренней поверхности опалубки первого параллелепипеда, а внутренние стены - на внешней поверхности опалубки второго параллелепипеда, бетон, в котором устанавливают армирующий слой с закладными элементами, выполняют толщиной от 10 до 200 мм, армирование выполняют металлической, стеклопластиковой или базальтовой сеткой, каждый нанесённый слой бетона уплотняют, например, валиками, опалубку удаляют, как до установки одного параллелепипеда в другой, так и после установки, в стенах модуля выполняют оконные и/или дверные проёмы, пространство, образованное между первым и вторым параллелепипедом, выполняют равным от 50 до 300 мм, закладные размещают по всему периметру торцов модуля или дискретно, или по его углам, закладные, находящиеся в одной плоскости, могут выполнять связанными межу собой дополнительным каркасом, в качестве утеплителя используют пенополиуретан или полиизоцианурат, в пространство, образованное между первым и вторым параллелепипедом, в случае необходимости, устанавливают инженерные сети, электропроводку и другие коммуникации; слои бетона выдерживают, как в естественных условиях, так и при тепло-влажностной обработке; в качестве бетона используют: фибробетон или полимербетон, или тяжелый бетон, или бетонополимер, или армоцемент, или керамзитобетон, или мелкозернистый бетон, или напрягающий бетон, или декоративный бетон и другие.

Новизной предполагаемого изобретения является то, что опалубку изготавливают в виде двух параллелепипедов, формирующих стены, пол и потолок модуля: первого - для изготовления наружных поверхностей и второго - для изготовления внутренних поверхностей, далее на опалубку наносят, по меньшей мере, один слой бетона, в котором размещают армирующий слой и закладные элементы, после чего бетон выдерживают, для набора прочности, не менее 2 часов, затем второй параллелепипед устанавливают во внутреннюю полость первого параллелепипеда и образовавшееся между ними пространство заполняют утеплителем.

Признак изготовления опалубки в виде двух параллелепипедов, формирующих стены, пол и потолок модуля: первого - для изготовления наружных поверхностей и второго - для изготовления внутренних поверхностей обеспечивает непрерывное монолитное формование наружной и внутренней поверхностей модуля, т.е. обеспечивает формирование и изготовление не просто панели, а сразу готового для монтажа модуля, включающего пол, потолок и стены. При этом, обеспечивает прочностные характеристики изделия и сокращает время, требующееся для изготовления количества элементов необходимых для возведения здания, а также время постройки самого здания.

Признак нанесения на опалубку по меньшей мере, одного слоя бетона, в котором размещают армирующий слой и закладные элементы обеспечивает несущие и прочностные характеристики слоёв наружной и внутренней поверхностей модуля, что также обеспечивает его надёжность. Признак размещения закладных в бетоне обеспечивает возможность сборки и монтажа модулей между собой и сокращает время необходимое на это. Количество слоёв бетона также зависит от конструктивных особенностей конкретного здания. Так, например, для возведения одноэтажного дома достаточно будет одного слоя, необходимого для обеспечения несущей способности, при формировании каждого параллелепипеда. Для двухэтажного здания количество слоёв может быть больше - формируя общий несущий слой бетона на каждом параллелепипеде.

Признак выдерживания слоёв бетона, для набора прочности, не менее 2 часов обеспечивает временной промежуток, позволяющий слоям бетона окрепнуть, приобрести необходимую жесткость для того, чтобы снять опалубку с секции. При этом время, требуемое для набора прочности, зависти от количества нанесённых слоёв и их толщины.

Признак установки второго параллелепипеда во внутреннюю полость первого параллелепипеда, и заполнение образовавшегося между ними пространства утеплителем обеспечивает теплоизолирующие и прочностные характеристики изделия, а также возможность создания пространства определённого объёма для монтажа инженерных сетей. Обеспечивает жесткую связь между наружными и внутренними слоями бетона.

Признак формирования наружных стен на внутренней поверхности опалубки первого параллелепипеда, способствует приданию модулю эстетичного внешнего вида, как в виде идеально ровных стен, так и в виде элементов декоративной отделки в случае необходимости. При этом, формирование наружных стен на внутренней поверхности первого параллелепипеда позволяет сэкономить время на финишной обработке готового модуля, поскольку после удаления опалубки наружная стена не требует дополнительной обработки. А если внутреннюю поверхность параллелепипеда сделать декоративной, например, под дерево, то и наружная стена также будет с декоративной поверхностью.

Признак формирования внутренних стен - на внешней поверхности опалубки второго параллелепипеда способствует получению идеально ровных поверхностей стен, пола, потолка модуля, что также сокращает время на его изготовление исключая последующую обработку.

Признак выполнения бетона, в котором устанавливают армирующий слой с закладными элементами, толщиной от 10 до 200 мм способствует созданию высокой несущей способности модуля, повышает эксплуатационные, а совместно с армированием, улучшает его прочностные характеристики за счёт изготовления модуля, как единого монолитного строительного элемента.

Признак выполнения пространства, образованного между первым и вторым параллелепипедами, равным от 50 до 300 мм, для заполнения утеплителем, способствует возможности изготовления модулей для зданий в различных климатических зонах. Способствует созданию необходимых теплоизолирующих характеристик здания. Например, в южных широтах достаточно 50 мм., при этом, выполнение пространства менее 50 мм. усложнит монтаж инженерных сетей или сделает это невозможным. А выполнение пространства, образованного между первым и вторым параллелепипедами более 300 мм. не окажет существенного влияния, а увеличивать затраты не целесообразно.

Признак размещения закладных по всему периметру торцов модуля или дискретно, или по его углам способствует быстрой сборке зданий различной формы и площади из модулей, а также надежному креплению модулей между собой необходимой конфигурации в зависимости от формы здания.

Признак выполнения закладных, находящиеся в одной плоскости, связанными межу собой дополнительным каркасом способствуют наделению конструкции модуля повышенной прочностью, повышенной несущей способностью, а как результат - высокой надёжностью.

Признаки выполнения армирования металлической, стеклопластиковой или базальтовой сеткой; уплотнения каждого нанесённого слоя бетона, например, валиками; удаления опалубки, как до установки одного параллелепипеда в другой, так и после установки; выполнения в стенах модуля оконных и/или дверных проёмов; использование в качестве утеплителя пенополиуретан или полиизоцианурат; установки в пространство, образованное между первым и вторым параллелепипедом, в случае необходимости, инженерных сетей электропроводки и других коммуникаций; выдерживания слоёв фибробетон, как в естественных условиях, так и при тепло-влажностной обработке; использование в качестве бетона: фибробетона или полимербетона, или тяжелого бетона, или бетонополимера, или армоцемента, или керамзитобетона, или мелкозернистого бетона, или напрягающего бетона, или декоративного бетона и другого - являются признаками дополнительными способствующими достижению поставленного технического результата, направленного на обеспечение теплоизолирующих и прочностных характеристики модуля и сокращение времени, требующегося для его изготовления и для последующего возведения здания. Так, в отличии от прототипа, предлагаемый способ предполагает не последовательное послойное формирование модуля, а одновременное формирование внутреннего и внешнего слоёв, их одновременную сушку - набор прочности, а после - заполнение утеплителем, что позволяет сократить время на его изготовление.

Поскольку предложенное сочетание признаков не известно из существующего уровня техники и не вытекает из него явным образом - позволяет получить более высокий технический результат, то предлагаемые существенные признаки и их сочетание можно считать имеющими изобретательский уровень.

Согласно проведенных патентно-информационных исследований, сочетания известных и новых признаков предполагаемого изобретения в источниках патентной и научно - технической информации не обнаружено, что позволяет отнести признаки к обладающим новизной.

Описание осуществления предполагаемого изобретения позволяют отнести его к промышленно выполнимым.

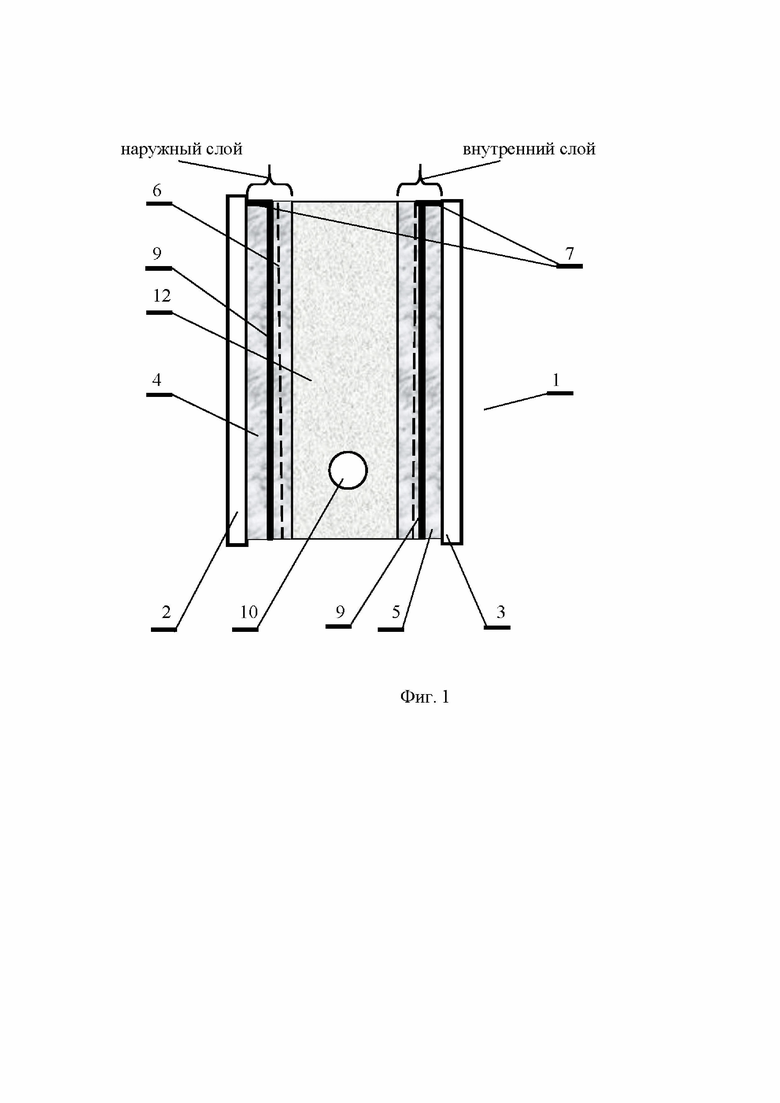

На фиг. 1 схематично показана часть модуля в разрезе.

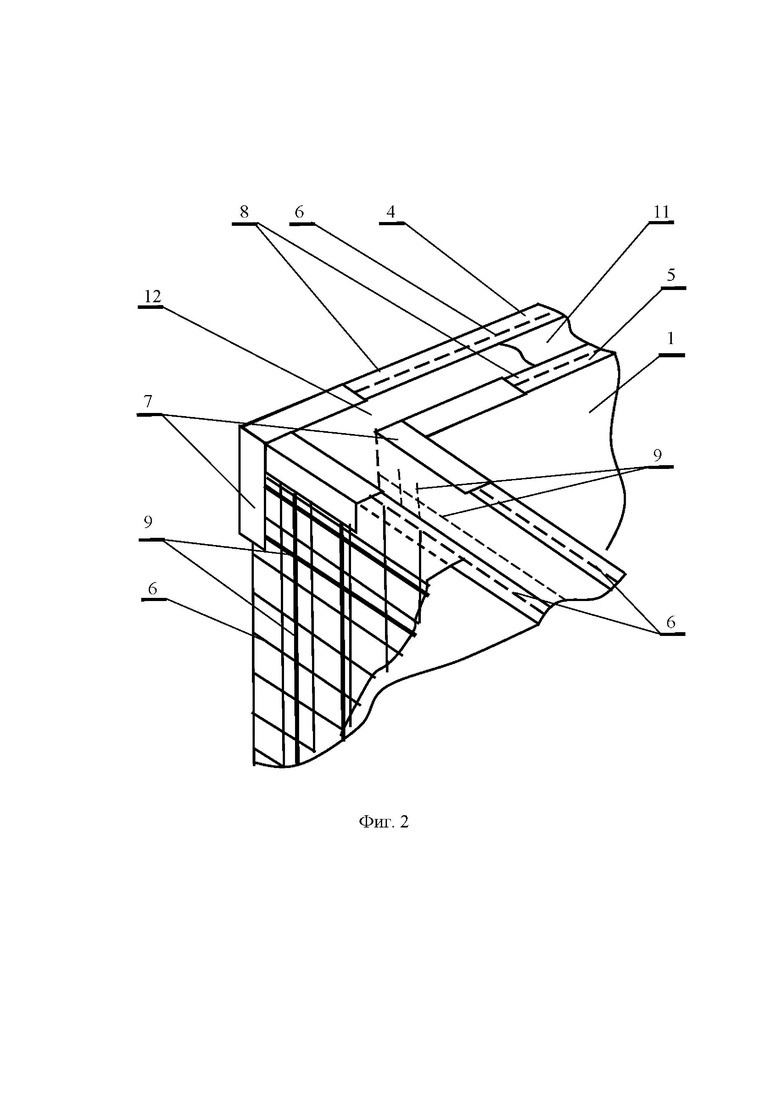

На фиг. 2 схематично показан угловой фрагмент модуля.

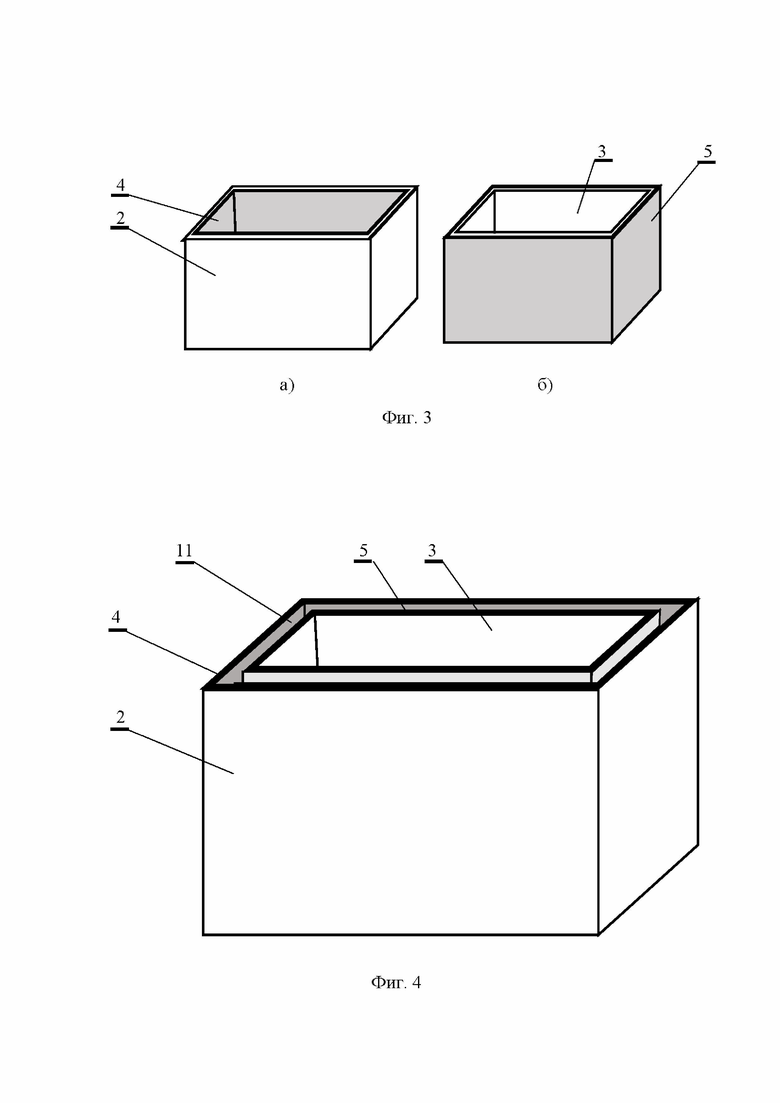

На фиг. 3 схематично изображена опалубка двух параллелепипедов: а) больший - с наружным слоем фибробетона, б) меньший- с внутренним слоем фибробетона.

На фиг. 4 схематично показаны два параллелепипеда, сформированные из фибробетона.

Модуль для строительства зданий изготавливают следующим образом.

Для изготовления модуля 1 изготавливают опалубку в виде двух прямоугольных параллелепипедов - первого 2 и второго 3 которые устанавливают на ровную гладкую поверхность. Первый 2 больший, для изготовления наружных слоёв 4 модуля 1, второй 3 меньший, для изготовления внутренних слоёв 5 модуля 1. На внутреннюю поверхность параллелепипеда 2 наносят слои бетона, например, фибробетона 4 между которыми размещают армирующую металлическую сетку 6 с закладными 7 по периметру торцов 8 модуля, и связывающей закладные 7, находящиеся в одной плоскости, арматуру 9. На наружную поверхность параллелепипеда 3 наносят слои фибробетона 5 между которыми размещают армирующую металлическую сетку 6 с закладными 7 по периметру торцов 8 модуля и связывающей закладные 6, находящиеся в одной плоскости, арматуру 9. Слои фибробетона 4 и 5 выравнивают и уплотняют валиками. Параллелепипеды 2 и 3 с армированными слоями фибробетона 4 и 5 выдерживают не менее 2-х часов при температуре выше +15°С. Затем к слоям 4 или 4 фибробетона, при необходимости, монтируют инженерные сети 10. После этого второй 2 параллелепипед устанавливают во внутреннюю полость первого 1 параллелепипеда и образовавшееся пространство 11, между ними заполняют пенополиуретаном 12. После того как пенополиуретан 12 приклеился к слоям фибробетона 4 и 5 и окреп опалубку параллелепипедов 2 и 3 снимают. При этом, опалубку можно снять раньше, после того как фибробетон наберёт прочность.

Пример изготовления модуля предлагаемым способом:

Первоначально изготовили опалубку в виде двух прямоугольных параллелепипедов - первого 2 и второго 3. Установили на ровную гладкую поверхность. На внутреннюю поверхность параллелепипеда 2 нанесли слой фибробетона 4 толщиной 5мм. и уплотнили валиком, после чего разместили в армирующую металлическую сетку 6 с закладными 7 по периметру торцов 8 модуля, установили арматуру 9 и нанесли ещё слой фибробетона 4 толщиной по 10 мм. Одновременно на наружную поверхность параллелепипеда 3 нанесли 2 слоя фибробетона 5, каждый уплотнили валиками и установили армирующую металлическую сетку с закладными и арматуру, после чего нанесли ещё слой фибробетона 5. Для набора прочности выдержали восемь часов в естественных условиях - при температуре в помещении 18 градусов. При этом, естественные условия подразумевают температуру в помещении не ниже 0. Поскольку более низкая температура отрицательно повлияет на технологический процесс. А если бы понадобилось ускорить процесс набора прочности или если слои фибробетона были бы толще, тогда бы использовали тепло-влажностную обработку. После набора прочности удалили опалубку и смонтировали на фибробетоне инженерные сети 10 и установили второй 2 параллелепипед во внутреннюю полость первого 1 параллелепипеда так, что инженерные сети оказались расположенными в образовавшемся пространстве 11 между двумя параллелепипедами. Затем образовавшееся пространство 11 заполнили пенополиуретаном 12, на торцы 8 модуля - сверху, установили плоскую гладкую плиту. После изготовления четырёх модулей, соединили их, посредством закладных сваркой, по два между собой в двухэтажную конструкцию, так, что два модуля сформировали первый этаж, а два смонтированных сверху - второй этаж. Поскольку конструкция не предполагала наличие окон и дверей в боковых стенах, то выполнения оконных и дверных проёмов не потребовалось, их выполнили при закрытии торцов конструкции панелями. Так как модуль сразу содержит стены, пол и потолок, с уже смонтированными инженерными сетями и электропроводкой сократилось время не только на изготовление элементов необходимых для постройки здания - модулей, но и время, требуемое для их дальнейшего монтажа между собой. Изготовив модуль предлагаемым способом, получили надёжную конструкцию с необходимыми теплоизолирующими и прочностными характеристиками.

Изготовленный таким способом модуль является самонесущей жесткой конструкцией за счёт армирования и монолитного изготовления несущих стен, пола, потолка. Уменьшаются трудозатраты и сокращается время на изготовления таких модулей, а также время необходимое для их последующего монтажа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модульная секция для строительства здания | 2024 |

|

RU2839092C1 |

| Модульная секция для строительства здания | 2024 |

|

RU2837632C1 |

| Блок-модуль строительной конструкции (варианты) | 2023 |

|

RU2819533C1 |

| Модуль для строительства зданий | 2023 |

|

RU2801723C1 |

| Панель стеновая бетонная трехслойная и способ возведения стен с использованием таких стеновых панелей | 2023 |

|

RU2832465C1 |

| ПАНЕЛЬ ДЛЯ ОБЛИЦОВКИ ПОВЕРХНОСТИ ЗДАНИЙ | 2013 |

|

RU2539482C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЯ | 2023 |

|

RU2812973C1 |

| Блок несъемной опалубки с декоративной фасадной панелью | 2023 |

|

RU2800972C1 |

| Универсальная стеновая панель и способ ее изготовления | 2023 |

|

RU2830025C1 |

| КОМПЛЕКТ СЪЕМНОЙ ОПАЛУБКИ С МНОГОСЛОЙНОЙ СТЕНОВОЙ ЗАГОТОВКОЙ | 2009 |

|

RU2415238C1 |

Изобретение относится к строительству, а именно к способу изготовления модуля для строительных зданий. Технический результат изобретения заключается в повышении прочности и теплоизоляции модуля. Способ изготовления модуля включает изготовление опалубки, формирование наружных и внутренних стен, их армирование, соединение с образованием полости и заполнение ее утеплителем. Опалубку изготавливают в виде двух параллелепипедов, формирующих стены, пол и потолок модуля: первого - для изготовления наружных поверхностей и второго - для изготовления внутренних поверхностей. Далее на опалубку наносят по меньшей мере один слой бетона, в котором размещают армирующий слой и закладные элементы, после чего бетон выдерживают для набора прочности. Затем второй параллелепипед устанавливают во внутреннюю полость первого параллелепипеда и образовавшееся между ними пространство заполняют утеплителем. 13 з.п. ф-лы, 4 ил.

1. Способ изготовления модуля для строительства зданий, включающий изготовление опалубки, формирование наружных и внутренних стен, их армирование, соединение с образованием полости и заполнение её утеплителем, отличающийся тем, что опалубку изготавливают в виде двух параллелепипедов, формирующих стены, пол и потолок модуля: первого – для изготовления наружных поверхностей и второго – для изготовления внутренних поверхностей, далее на опалубку наносят по меньшей мере один слой бетона, в котором размещают армирующий слой и закладные элементы, после чего бетон выдерживают, для набора прочности, не менее 2 ч, затем второй параллелепипед устанавливают во внутреннюю полость первого параллелепипеда и образовавшееся между ними пространство заполняют утеплителем.

2. Способ по п. 1, отличающийся тем, что наружные стены формируют на внутренней поверхности опалубки первого параллелепипеда, а внутренние стены – на внешней поверхности опалубки второго параллелепипеда.

3. Способ по п. 1, отличающийся тем, что бетон, в котором устанавливают армирующий слой с закладными элементами, выполняют толщиной от 10 до 200 мм.

4. Способ по п. 1, отличающийся тем, что армирование выполняют сеткой, например, металлической, стеклопластиковой, базальтовой.

5. Способ по п. 1, отличающийся тем, что каждый нанесённый слой бетона уплотняют, например, валиками.

6. Способ по п. 1, отличающийся тем, что опалубку удаляют как до установки одного параллелепипеда в другой, так и после установки.

7. Способ по п. 1, отличающийся тем, что в стенах модуля выполняют оконные и/или дверные проёмы.

8. Способ по п. 1, отличающийся тем, что пространство, образованное между первым и вторым параллелепипедами, выполняют равным от 50 до 300 мм.

9. Способ по п. 1, отличающийся тем, что закладные размещают по всему периметру торцов модуля или дискретно, или по его углам.

10. Способ по п. 1, отличающийся тем, что закладные, находящиеся в одной плоскости, выполняют связанными межу собой дополнительным каркасом.

11. Способ по п. 1, отличающийся тем, что в качестве утеплителя используют пенополиуретан или полиизоцианурат.

12. Способ по п. 1, отличающийся тем, что в пространство, образованное между первым и вторым параллелепипедами, в случае необходимости, устанавливают инженерные сети, электропроводку и другие коммуникации.

13. Способ по п. 1, отличающийся тем, что слои бетона выдерживают как в естественных условиях, так и при тепловлажностной обработке.

14. Способ по п. 1, отличающийся тем, что в качестве бетона используют: фибробетон, или полимербетон, или тяжелый бетон, или бетонополимер, или армоцемент, или керамзитобетон, или мелкозернистый бетон, или напрягающий бетон, или декоративный бетон.

| ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2158338C1 |

| МОДУЛЬНЫЕ ЭЛЕМЕНТЫ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ И МОДУЛЬНАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ | 2022 |

|

RU2781683C1 |

| Способ получения плотных стальных отливок | 1948 |

|

SU76942A1 |

| Крупноблочный монтажный модуль и способ возведения сооружений из крупноблочных монтажных модулей | 2020 |

|

RU2735793C1 |

| Устройство для электрической блокировочной сигнализации | 1930 |

|

SU37135A1 |

Авторы

Даты

2023-10-06—Публикация

2023-03-28—Подача