Изобретение относится к области теплофизических исследований сред, а именно к определению тепловых свойств твердых сред путем расположения измерительного устройства на поверхности среды. Примером таких измерений может служить определение теплопроводности и температуропроводности горных пород в их естественном залегании путем размещения измерительного устройства в скважинах (обсаженных или необсаженных). В последнем случае такие измерения используются, например, для повышения эффективности разработки нефтегазовых и геотермальных месторождений.

В изобретении предлагаются способ определения тепловых свойств твердых тел, в частности теплопроводности и температуропроводности, за счет измерения изменений температуры изучаемой среды во времени при воздействии на среду источника тепловой энергии и реализующее его устройство.

Известен описанный в патенте РФ № 2212653 способ определения тепловых свойств твердых материалов, заключающийся в импульсном нагреве твердого тела, измерении температуры твердого тела на поверхности твердого тела и обработке электронного сигнала о температуре твердого тела. Главный недостаток известного способа заключается в том, что при использовании импульсного нагрева необходима сложная обработка результатов измерений, что приводит к снижению точности измерений и их значительному удорожанию.

Наиболее близким к предлагаемому способу измерений является способ определения тепловых свойств твердых тел, описанный в статье «Метод плоского зонда для определения тепловых свойств горных пород в скважинах и горных выработках», Филиппов П.И., в книге «Методы определения тепловых свойств горных пород». - М.: Наука, 1970, с.107 - 111. Известный способ включает нагрев поверхности твердого тела плоским нагревателем, ограниченным с одной стороны теплоизолятором, регистрацию температуры нагревателя в ходе нагрева и определение теплопроводности и температуропроводности твердого тела по данным о температуре нагревателя. Однако данный способ обладает серьезными недостатками, ограничивающими область его применения. К таким недостаткам относятся низкая точность измерений на цилиндрических, конических, сферических, эллиптических, а также шероховатых и неровных поверхностях и в скважинах, заполненных флюидом. Эти недостатки вызваны регистрацией температуры нагревателя не по всей его поверхности, контактирующей с твердым телом, а лишь в малой области расположения точечного датчика температуры, и отсутствием возможности обеспечить необходимый тепловой контакт нагревателя и датчика температуры с твердым телом по всей поверхности нагревателя и датчика температуры. Процесс измерений ограничен лишь периодом работы нагревателя, при этом отсутствует возможность учета тепловых потерь от нагревателя в прилежащий к нему теплоизолятор, что необходимо для учета изменений контактного теплового сопротивления между нагревателем и поверхностью твердого тела. Серьезными недостатками является то, что значительное искажающее воздействие на результаты измерений может оказывать тепловая конвекция, которая неизбежно возникает при наличии источника тепла во флюиде в скважине, а также то, что в качестве алгоритма обработки сигнала и преобразования сигнала в данные о теплопроводности и температуропроводности твердого тела используют уравнение, недостаточно адекватное физическим условиям измерений, поскольку оно не учитывает тепловых потерь о нагревателя в теплоизолятор и существенное влияние контактного теплового сопротивления между нагревателем и твердым телом. Наконец, в случае измерений теплопроводности и температуропроводности неоднородных тел серьезным недостатком данного способа является то, что расположенный в одной малой области (практически - в одной точке) точечный датчик температуры реагирует на температуру лишь данной малой области, что для горных пород, которые являются существенно неоднородными вследствие их зернистости, трещиноватости, локальных вариаций пористости, дает значительное искажение результатов, делая их непредставительными для всей области нагрева.

Известно устройство для измерений теплопроводности и температуропроводности твердых тел, содержащее плоский зонд размерами 30×90×10 мм, имеющий внутри тепловой источник в виде тонкой проволоки с толщинами 80, 50 и 30 мкм и длиной 50 мм, а также три датчика температуры, расположенные на некотором удалении от источника, измеряющие градиент температур между центром источника и удаленными точками зонда (Kiyohashi H., Okumura К., Sakaguchi К. and Matsuki К. Development of direct measurement method for thermophysical properties of reservoir rocks in situ by well logging. Proceedings World Geothermal Congress 2000, May 28-June 10, 2000). Зонд находится неподвижно в физическом контакте с исследуемой средой. После достижения теплового равновесия между зондом и исследуемой средой включают тепловой источник и непрерывно измеряют градиент температур, внося при этом поправки на величину градиента температур при равновесном состоянии. Далее строят зависимость результатов измерений градиента температур от времени наблюдения и по расчетным зависимостям определяют искомые теплопроводность и температуропроводность среды.

Недостатками данного устройства являются низкая точность измерений при использовании устройства для измерений теплопроводности и температуропроводности на цилиндрических, конических, сферических, эллиптических, а также шероховатых и неровных поверхностях и в скважинах, заполненных флюидом, и невозможность обеспечить удовлетворительный тепловой контакт между зондом и стенкой стреды ввиду его плоской формы. Еще одним серьезным недостатком данного устройства является возможное искажающее влияние тепловой конвекции флюида в скважине в случаях, когда нагрев о нагревателя распространяется и в окружающий флюид, что приводит к началу конвективного движения флюида, искажающему результаты измерений. Еще одним недостатком данного устройства является несоответствие теоретической модели метода измерений, созданной для применения зонда на плоских поверхностях твердых тел, реальным условиям измерений на твердых телах с неплоскими и/или неровными и шероховатыми стенками. Вследствие этого при измерениях невозможно учитывать влияние кривизны поверхности стенок отверстия на результаты измерений теплопроводности и температуропроводности.

Наиболее близким к предлагаемому устройству из выявленных аналогов является устройство для определения тепловых свойств горных пород по методу плоского зонда, основанному на закономерностях стационарного теплообмена в полуограниченной среде, на поверхности которой расположен плоский источник тепла. Устройство описано в статье «Метод плоского зонда для определения тепловых свойств горных пород в скважинах и горных выработках», Филиппов П.И., в книге «Методы определения тепловых свойств горных пород». - М.: Наука, 1970, с.107-111, и включает в себя плоский нагреватель, точечный датчик температуры, упругий теплоизолятор, выполняющий функции держателя нагревателя, тело зонда, к которому крепится упругий теплоизолятор, и прижимной блок для прижима тела зонда к поверхности твердых тел. Действие устройства заключается в нагреве поверхности твердого тела плоским нагревателем и измерении температуры плоского нагревателя в процессе его работы. Далее по данным о температуры плоского нагревателя при помощи расчетной зависимости определяют теплопроводность и температуропроводность твердого тела.

Для данного устройства характерны серьезные недостатки, существенно снижающие точность измерений теплопроводности и температуропроводности твердых тел и значительно сужающие область его применения. К таким серьезным недостаткам относится недопустимо низкая точность измерений теплопроводности и температуропроводности твердых тел на цилиндрических, конических, сферических, эллиптических, а также шероховатых и неровных поверхностях. Этот же недостаток распространяется на измерения в скважинах, поскольку не может ограничить искажающее действие тепловой конвекции скважинного флюида, возникающей при действии плоского нагревателя и передаче тепла от плоского нагревателя не только к твердому телу, но и к флюиду через теплоизолятор, тело зонда и блок прижима тела зонда. Кроме того, данное устройство не может обеспечить необходимый уровень точности, так как не учитывает влияние контактного теплового сопротивления на результаты измерений. Существенным недостатком устройства является также то, что отсутствует возможность учета влияния формы и неровностей поверхности твердого тела на результаты измерений теплопроводности и температуропроводности твердого тела. Недостатком данного устройства при измерениях теплопроводности и температуропроводности неоднородных тел является то, что точечный датчик температуры расположен лишь в одной малой области (практически - в одной точке) и реагирует на температуру лишь данной малой области, что для горных пород, которые являются существенно неоднородными вследствие их зернистости, трещиноватости, локальных вариаций пористости, дает значительное искажение результатов, делая их непредставительными для объема горной породы, соответствующей области нагрева.

Технический результат, достигаемый при реализации предлагаемого изобретения, заключается в повышении точности измерений тепловых свойств неоднородных твердых тел, а также твердых тел с цилиндрическими, коническими, сферическими, эллиптическими, а также шероховатыми и неровными поверхностями и в скважинах, заполненных флюидом.

Указанный технический результат достигается за счет нагрева поверхности твердого тела нагревателем, прижимаемым к поверхности твердого тела посредством прижимного элемента и снабженным упругим теплоизолятором, расположенным со стороны прижимного элемента, при этом нагреватель выполнен в виде гибкой мембраны, способной под воздействием усилия прижима принимать форму поверхности твердого тела. Предварительно устанавливают зависимости расчетной теплопроводности твердого тела от формы и неровностей его поверхности. В ходе нагрева твердого тела измеряют температуру нагревателя по всей его поверхности, контактирующей с твердым телом. Определяют момент начала тепловой конвекции окружающей среды как момент начала искажений результатов измерений и прекращают нагрев, продолжая измерять температуру нагревателя после прекращения нагрева на стадии охлаждения твердого тела. Теплопроводность и температуропроводность твердого тела определяют по результатам измерений температуры нагревателя на стадиях нагрева и охлаждения твердого тела, при этом используют заранее установленные зависимости расчетной теплопроводности твердого тела от формы и неровностей поверхности твердого тела.

Осуществление дополнительных измерений температуры теплоизолятора по меньшей мере в двух точках внутри теплоизолятора, расположенных последовательно на известном расстоянии друг от друга в направлении от нагревателя к прижимному элементу, позволяет учитывать контактное тепловое сопротивление между нагревателем и твердым телом и тепловые потери от нагревателя в теплоизолятор.

Теплоизолятор может быть выполнен из твердого материала с известными теплопроводностью и температуропроводностью, при этом сторона теплоизолятора, обращенная к нагревателю, имеет форму поверхности, совпадающую с формой поверхности твердого тела, на которой проводят измерения.

Теплоизолятор может быть выполнен из упругого материала, способного под воздействием на него усилия прижима принимать форму поверхности твердого тела, на которой проводят измерения. Предварительно определяют зависимость теплопроводности теплоизолятора от формы и размеров теплоизолятора, регистрируют изменения формы и размеров теплоизолятора при воздействии на него усилия прижима и устанавливают фактическую теплопроводность теплоизолятора в процессе измерений тепловых свойств твердого тела.

Форма, размеры и свойства теплоизолятора и прижимного элемента могут быть выбраны таким образом, чтобы исключить нагрев окружающей среды теплоизолятором и/или прижимным элементом и тепловую конвекцию окружающей среды.

Дополнительно на участке поверхности теплоизолятора или прижимного элемента, контактирующем с окружающей средой и соответствующем наименьшему тепловому сопротивлению от нагревателя к окружающей среде, на границе с окружающей средой измеряют температуру и когда температура на соответствующем участке поверхности достигает значения, при котором возникает тепловая конвекция окружающей среды с интенсивностью, приводящей к возрастанию погрешности измерений тепловых свойств твердого тела, прекращают нагрев твердого тела.

Устройство для измерений тепловых свойств твердых тел включает в себя нагреватель и датчик температуры, выполненные в виде одной гибкой мембраны, выполняющей одновременно функции нагревателя и датчика температуры и способной под воздействием на нее усилия прижима принимать форму поверхности твердого тела. Мембрана снабжена с одной стороны теплоизолятором и прижимным элементом для обеспечения прижима к поверхности твердого тела. Благодаря своей гибкости нагреватель способен под воздействием на него усилия прижима принять форму поверхности изучаемого твердого тела с учетом ее неровностей. Устройство дополнительно содержит соединенный с нагревателем блок включения и выключения нагревателя и регистрации, обработки и корректировки электрического сигнала о температуре нагревателя. Указанный блок снабжен алгоритмами обработки, корректировки электрического сигнала и расчета теплопроводности и температуропрводности твердого тела с учетом формы и неровностей его поверхности на основании предварительно установленных зависимостей.

Теплоизолятор может быть снабжен по меньшей мере двумя датчиками температуры теплоизолятора, расположенными последовательно на известном расстоянии друг от друга в направлении от нагревателя к прижимному элементу. При этом устройство снабжено дополнительным электронным блоком, соединенным с датчиками температуры теплоизолятора, для регистрации и обработки сигналов с указанных датчиков.

Теплоизолятор может быть выполнен из твердого материала с известной теплопроводностью, причем сторона, обращенная к нагревателю, имеет форму поверхности, совпадающую с формой поверхности твердого тела, на которой проводят измерения.

Теплоизолятор может быть выполнен из упругого материала, способного под воздействием на него усилия прижима принимать форму поверхности твердого тела, на которой проводят измерения, и с известной зависимостью теплопроводности от формы и размеров теплоизолятора

Теплоизолятор может быть снабжен по меньшей мере одним датчиком формы и размеров теплоизолятора при воздействии на него усилия прижима в процессе измерений тепловых свойств твердого тела.

На поверхности теплоизолятора или прижимного элемента в области контакта теплоизолятора или прижимного элемента с окружающей средой на участке с наименьшим тепловым сопротивлением от нагревателя к окружающей среде может быть установлен дополнительный датчик температуры, соединенный с дополнительным электронным блоком, который обеспечивает регистрацию сигнала от дополнительного датчика температуры, фиксацию момента достижения сигналом от дополнительного датчика температуры допустимой, заранее заданной величины и выключение нагревателя сразу после превышения сигналом дополнительного датчика температуры этой допустимой величины.

Дополнительные датчики температуры могут быть установлены на поверхностях теплоизолятора и прижимного элемента в областях контакта теплоизолятора и прижимного элемента с окружающей средой и соединены с дополнительным электронным блоком, обеспечивающим регистрацию сигналов от дополнительных датчиков температуры, фиксацию момента достижения сигналом хотя бы от одного из дополнительных датчиков температуры допустимой, заранее заданной величины и выключение нагревателя сразу после превышения сигналом хотя бы от одного из дополнительных датчиков температуры этой допустимой величины.

Теплоизолятор и прижимной элемент могут иметь формы, размеры и тепловые свойства, исключающие возникновение тепловой конвекции окружающей среды.

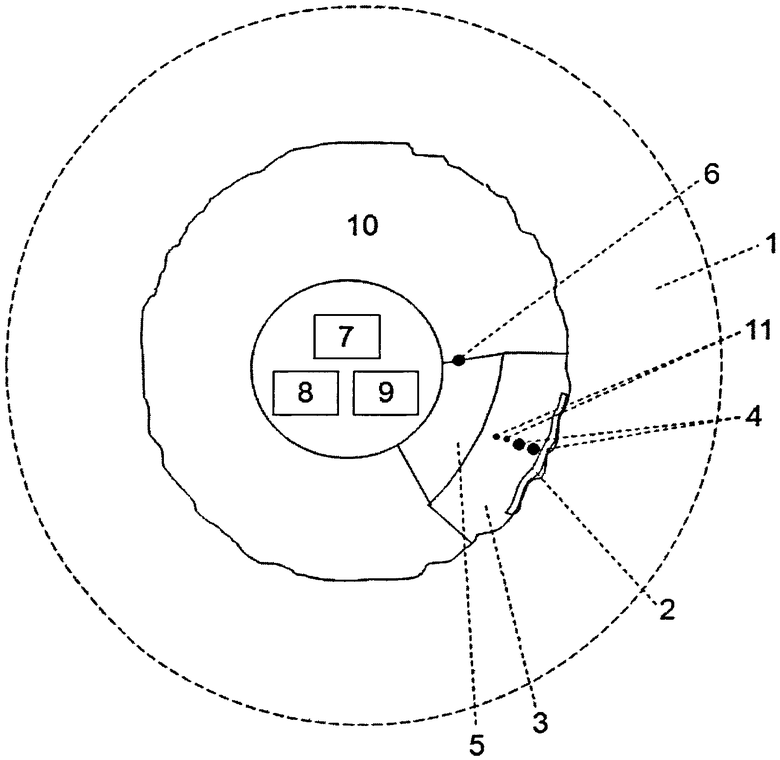

Изобретение поясняется чертежом, на котором схематично изображено устройство согласно настоящему изобретению, используемое для определения тепловых свойств твердого тела в соответствии с предлагаемым способом.

В состав устройства входит нагреватель 2, выполненный в виде гибкой мембраны, выполняющей одновременно функции нагревателя и датчика температуры и регистрирующей температуру нагревателя 2 по всей его поверхности. Такая гибкая мембрана, которую используют в качестве нагревателя 2, может быть выполнена, например, путем травления тонкой металлической фольги, нанесенной на тонкий гибкий изолятор или покрытой тонкими гибкими изоляторами с двух ее сторон. Выполненный таким образом нагреватель 2 способен под воздействием на него усилия прижима принять форму поверхности изучаемого твердого тела 1 в случаях, когда твердое тело имеет цилиндрическую, коническую, сферическую или эллиптическую поверхность, а также поверхность с неровностями и шероховатостями.

Для передачи усилия прижима на нагреватель 2 для придания ему формы поверхности твердого тела и для теплоизоляции нагревателя 2 от прижимного элемента 5 и окружающей среды 10, например флюида, при измерениях в заполненной флюидом скважине, в состав устройства входит теплоизолятор 3, который контактирует механически с нагревателем 2. Теплоизолятор 3 выполнен таким образом, чтобы в процессе измерений его сторона, обращенная к нагревателю, имела форму поверхности твердого тела. Для обеспечения необходимого усилия прижима теплоизолятора 3 к нагревателю 2 в состав устройства входит прижимной элемент 5, который механически контактирует с теплоизолятором 3.

По меньшей мере в двух точках внутри теплоизолятора 3, расположенных последовательно на известном расстоянии друг от друга в направлении от нагревателя 2 к прижимному элементу 5, могут быть размещены датчики 4 температуры теплоизолятора 3.

В состав устройства входит электронный блок 7, обеспечивающий включение и выключение нагревателя 2, а также регистрацию, обработку и корректировку сигнала о температуре нагревателя 2, которые проводят как в интервале времени от начала нагрева твердого тела 1 нагревателем 2 до начала тепловой конвекции окружающей среды 10, так и после прекращения нагрева твердого тела 1. Для обработки данных о температуре нагревателя 2 и определения теплопроводности и температуропроводности твердого тела 1 в блок 7 до начала нагрева вводят ранее установленные зависимости расчетной теплопроводности от формы и неровностей поверхности твердого тела 1. Электронный блок 7 соединен с нагревателем 2. В электронный блок 7 для обработки и корректировки электрического сигнала о температуре нагревателя 2, а также для расчета теплопроводности и температуропроводности твердого тела 1 заранее вносят алгоритм обработки и корректировки электрического сигнала от нагревателя 2 с учетом формы и неровностей поверхности твердого тела 1, что позволяет определять теплопроводность и температуропроводность твердого тела 1 с учетом формы и неровностей поверхности твердого тела.

Входящий в состав устройства блок 8 предназначен для регистрации и обработки сигналов с датчиков 4 температуры внутри теплоизолятора 3, расчета градиента температуры внутри теплоизолятора 3 и теплового потока от нагревателя 2 в теплоизолятор 3. Для расчета теплового потока от нагревателя 2 в теплоизолятор 3 в блок 8 вводят данные о теплопроводности материала теплоизолятора 3 и расстояниях между датчиками 4 температуры внутри теплоизолятора 3. Блок 8 соединен с датчиками 4 температуры внутри теплоизолятора 3.

На наружной поверхности теплоизолятора 3 или элемента прижима 5 в области, соответствующей минимальному тепловому сопротивлению в направлении от нагревателя 2 к окружающей среде 10, может быть установлен дополнительный датчик 6 температуры, функцией которого является измерение температуры на границе между окружающей средой 10 и теплоизолятором 3 или прижимным элементом 5.

В состав устройства входит также электронный блок 9 регистрации и обработки сигналов от датчика 6 температуры, который соединяют с дополнительным датчиком 6 температуры и блоком 7. Блок 9 предназначен для регистрации и обработки сигналов от дополнительного датчика 6 температуры. В случае достижения сигналом от дополнительного датчика 6 температуры допустимой, заранее заданной величины блок 9 формирует сигнал о необходимости прекращения нагрева и передает этот сигнал на блок 7. После этого блок 7 обеспечивает выключение нагрева твердого тела 1 нагревателем 2, чтобы предотвратить влияние тепловой конвекции окружающей среды 10 на результаты измерений тепловых свойств твердого тела 1.

Одним из вариантов исполнения теплоизолятора 3 является изготовление его из твердого материала с известной теплопроводностью. При этом стороне теплоизолятора 3, обращенной к нагревателю 2, придают форму поверхности твердого тела 3, на которой проводят измерения.

Теплоизолятор 3 и прижимной элемент 5 заранее могут иметь формы, размеры и тепловые свойства, исключающие возникновение тепловой конвекции окружающей среды 10.

Предлагается также вариант, когда теплоизолятор 3 выполнен из упругого материала, так, чтобы теплоизолятор 3 под воздействием на него усилия со стороны прижимного элемента 5 мог принять форму поверхности твердого тела 1. Дополнительно на теплоизоляторе 3 могут быть установлены один или несколько электромеханических датчиков 11, которые в процессе измерений теплопроводности и температуропроводности твердого тела 1 фиксируют формы и размеры теплоизолятора 3 при воздействии на него усилия прижима со стороны прижимного элемента 5 и передают информацию о форме и размерах теплоизолятора 3 в процессе измерений теплопроводности и температуропроводности твердого тела на блок 8.

В состав устройства могут быть включены также несколько дополнительных датчиков 6 температуры, которые устанавливаются в нескольких местах в областях контакта теплоизолятора 3 и прижимного элемента 5 с окружающей средой 10. Дополнительные датчики 6 температуры соединяют с блоком 9, который обеспечивает регистрацию сигналов от дополнительных датчиков 6 температуры, и фиксирует момент достижения сигналом хотя бы от одного из дополнительных датчиков 6 температуры допустимой, заранее заданной величины. Блок 9 формирует сигнал о необходимости прекращения нагрева и передает этот сигнал на блок 7. После этого блок 7 обеспечивает выключение нагрева твердого тела 1 нагревателем 2, чтобы предотвратить влияние тепловой конвекции окружающей среды 10 на результаты измерений теплопроводности и температуропроводности твердого тела 1.

Использование в предлагаемом способе нагревателя 2, выполненного в виде гибкой мембраны, способной принимать форму поверхности твердого тела 1, обеспечивает постоянство теплового сопротивления между нагревателем 2 и поверхностью твердого тела 1 и, следовательно, стабильную плотность теплового потока от нагревателя 2 в твердое тело 1 при измерениях тепловых свойств твердого тела 1 с неоднородностями, в случаях, когда твердое тело 1 имеет цилиндрическую, коническую, сферическую, эллиптическую и/или шероховатую и неровную поверхность, а также в случаях, когда измерения тепловых свойств твердого тела проводится в скважине, заполненной флюидом.

Предварительно устанавливают зависимости расчетной теплопроводности твердого тела 1 от формы и неровностей его поверхности. В процессе измерений для обеспечения совершенного теплового контакта гибкого нагревателя 2 с твердым телом 1 по всей поверхности нагревателя 2 изменяют форму нагревателя 2 так, чтобы она соответствовала форме и неровностям поверхности твердого тела 1. Такой подход к обеспечению контакта нагревателя 2 с твердым телом 1 обеспечивает одновременную регистрацию температуры по всей поверхности контакта нагревателя 2 с твердым телом 1. Регистрация температуры нагревателя 2 по всей его поверхности, контактирующей с твердым телом 1, обеспечивает представительные данные о температуре нагревателя 2 для всей области твердого тела 1, находящейся в контакте со всем нагревателем 2, а не только о температуре одной малой зоны твердого тела 1, которая может совпасть случайным образом с отдельным непредставительным по своим тепловым свойствам участком твердого тела 1 с зерном или трещиной.

В процессе нагрева твердого тела 1 нагревателем 2 при помощи датчиков 4 температуры измеряют разность температур по меньшей мере в двух точках внутри теплоизолятора 3, расположенных последовательно на известном расстоянии друг от друга в направлении от нагревателя 2 к прижимному элементу 5. После установки нагревателя 2 на поверхность твердого тела 1 измеряют расстояния между датчиками 4 температуры теплоизолятора. Измеряя разность температур между датчиками 4 для стационарного режима нагрева, имея данные об измеренных расстояниях между датчиками 4 температуры, а также имея сведения о теплопроводности теплоизолятора 3 для данного его состояния, при помощи уравнения Фурье определяют плотность теплового потока потерь и полный тепловой поток потерь от нагревателя 2 в теплоизолятор 3. Оценка теплового потока от нагревателя 2 в теплоизолятор 3 необходима, так как в расчетную формулу для определения теплопроводности входит мощность, передаваемая твердому телу 1 нагревателем 2 при нагреве твердого тела 1. Эта мощность определяется как полная электрическая мощность, сообщаемая нагревателю 2 от внешнего источника тока. Если значительная часть этой мощности в действительности не передается в качестве полезной мощности твердому телу 2, а неконтролируемо уходит в качестве потери для нагрева теплоизолятора 3, это вызывает серьезную погрешность измерений теплопроводности твердого тела 1.

При помощи дополнительного датчика 6 температуры, который устанавливают на наружной поверхности теплоизолятора 3 или прижимного элемента 5 на участке наименьшего теплового сопротивления от нагревателя 2 к окружающей среде 10, определяют температуру той из поверхностей теплоизолятора 3 или прижимного элемента 5, которая контактирует с окружающей средой 10. При помощи блока 9 обработки сигнала с датчика 6 температуры фиксируют сигнал датчика 6 температуры, соответствующий критической температуре той из поверхностей теплоизолятора 3 или прижимного элемента 5, которая контактирует с окружающей средой 10. Критическая температура датчика 6 соответствует началу конвекции окружающей среды 10, которая вызывает искажения в условиях измерений теплопроводности и температуропроводности твердого тела 1, поэтому блок 9 обработки сигнала с датчика 6 температуры обрабатывает сигнал с датчика 6 температуры таким образом, что формирует сигнал о необходимости прекращения нагрева и передает этот сигнал на блок 7. После этого блок 7 обеспечивает выключение нагревателя 2 и прекращает тем самым нагрев твердого тела 1. После выключения электрического питания нагревателя 2 продолжают регистрацию его температуры, после чего теплопроводность и температуропроводность твердого тела 1 определяют путем обработки данных о температуре нагревателя 2 как в интервале времени от начала действия нагревателя 2 до начала тепловой конвекции окружающей среды 10, так и после прекращения нагрева твердого тела 1 нагревателем 2.

Для повышения точности измерений предварительно той стороне выполненного из твердого материала теплоизолятора 3, которая обращена в строну нагревателя 2, путем механической или тепловой обработки придают форму поверхности твердого тела 1, на которой будут проводить измерения. Поскольку для оценки тепловых потерь от нагревателя 2 в теплоизолятор 3 требуется информация о теплопроводности теплоизолятора 3, предварительно перед измерениями определяют и фиксируют теплопроводность материала, из которого выполнен теплоизолятор 3.

Возможно также изготовление теплоизолятора 3 из упругого материала. В таком случае получают возможность для прижима нагревателя 2 к твердому телу 1 с цилиндрической, конической, сферической, эллиптической и/или шероховатой и неровной поверхностью и в скважинах, заполненных окружающей средой 10, использовать теплоизолятор 3, способный под воздействием на него усилия прижимного элемента 5 принять форму поверхности твердого тела 1, на которой проводят измерения. В таком случае предварительно определяют зависимость теплопроводности упругого теплоизолятора 3 от формы и размеров теплоизолятора 3, для чего регистрируют изменения формы и размеров упругого теплоизолятора 3 при воздействии на него усилия прижимного элемента 5, в процессе изменений формы и размеров теплоизолятора 3 неоднократно проводят измерения теплопроводности теплоизолятора 3 и тем самым устанавливают фактическую теплопроводность теплоизолятора 3 для каждого сочетания его формы и размеров. Полученные таким путем данные о теплопроводности теплоизолятора 3 используют в процессе измерений определения теплопроводности и температуропроводности твердого тела.

Еще одним дополнительным способом повышения точности измерений тепловых свойств твердого тела 1 путем устранения тепловых потерь от нагревателя 2 при конвекции окружающей среды 10 является предварительный выбор формы, размеров и свойств теплоизолятора 3 и прижимного элемента 5 так, чтобы эти формы, размеры и свойства теплоизолятора 3 и прижимного элемента 5 исключали саму возможность нагрева окружающей среды 10 теплоизолятором 3 и/или элементом прижима 5 и, следовательно, делали невозможным тепловую конвекцию окружающей среды 10.

Повышение точности измерений путем устранения тепловых потерь от нагревателя 2 при конвекции окружающей среды 10 обеспечивается также за счет измерения температуры посредством дополнительного датчика температуры 6 на участке поверхности теплоизолятора 3 или прижимного элемента 5, соответствующем наименьшему тепловому сопротивлению от нагревателя 2 к окружающей среде 10, на границе с окружающей средой 10. По данным этих измерений устанавливают момент времени, в который температура на участке поверхности теплоизолятора 3 или прижимного элемента 5 достигает значения, при котором возникает тепловая конвекция окружающей среды 10 с интенсивностью, приводящей к возрастанию погрешности измерений теплопроводности и температуропроводности твердого тела 1.

В качестве примера применения предлагаемого способа определения тепловых свойств твердых тел может быть приведен случай, когда необходимо определить теплопроводность и температуропроводность твердого тела с цилиндрической поверхностью, радиус кривизны которой равен 100 мм. Для этой цели используют устройство для измерений тепловых свойств твердых тел, которое включает в себя тонкую гибкую мембрану в виде спирали с шириной витка 0,02 мм и шагом 0,03 мм, выполненную из латунной фольги толщиной 0,01 мм и расположенной по площади прямоугольника со сторонами 15×30 мм. К концам спирали прикреплены два потенциальных отвода для определения сопротивления спирали в процессе ее разогрева. Одна поверхность мембраны открыта, а вдоль другой поверхности располагается гибкий теплоизолятор, выполненный из губчатой резины толщиной 20 мм. С противоположной стороны губчатой резины расположена пластина, являющаяся частью прижимного элемента. До начала определения тепловых свойств твердого тела определяют зависимость сопротивления латунной спирали от ее температуры. При помощи имеющихся расчетных зависимостей и экспериментальных данных устанавливают величину поправки, которую необходимо ввести в формулы для определения теплопроводности и температуропроводности твердого тела с учетом того, что нагреватель представляет собой не плоский источник тепла, как это предусмотрено расчетными формулами для расчета теплопроводности и температуропроводности твердого тела, а имеет цилиндрическую форму с радиусом кривизны 100 мм. Перед началом определений тепловых свойств гибкую мембрану при помощи упругого теплоизолятора и прижимного элемента прижимают к поверхности твердого тела, за счет чего гибкая мембрана по всей своей поверхности прилегает к цилиндрической поверхности твердого тела. Для определения тепловых свойств твердого тела на мембрану подают напряжение для ее разогрева и одновременно по величине сопротивления мембраны начинают определение температуры мембраны в процессе ее разогрева. В тот момент, когда температура внешней поверхности прижимного элемента, контактирующая с окружающей средой, достигает заранее установленной предельной величины, которая соответствует началу искажающего влияния тепловой конвекции окружающей среды на результаты измерений, выключают напряжение, подаваемой на гибкую мембрану, что обеспечивает прекращение процесса нагрева гибкой мембраны. Температуру гибкой мембраны продолжают регистрировать в процессе ее остывания. Значения температуры гибкой мембраны, установленные как в процессе нагрева гибкой мембраны до установленного момента времени с началом влияния конвекции окружающей среды на результаты измерений, так и в процессе остывания гибкой мембраны, подставляют в расчетные формулы для определения теплопроводности и температуропроводности твердого тела вместе с ранее определенными поправками, учитывающими отличие реальной поверхности твердого тела от плоской поверхности. По расчетным формулам и при помощи установленных поправок определяют теплопроводность и температуропроводность твердого тела с цилиндрической поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ ТЕЛ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2828623C1 |

| Устройство для определения теплофизических свойств твердых тел | 1980 |

|

SU935765A1 |

| УСТРОЙСТВО И СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ОСНОВНЫХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДОГО ТЕЛА | 2013 |

|

RU2530473C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ, НАХОДЯЩИХСЯ В ПОКОЕ И В ПОТОКЕ | 2023 |

|

RU2805005C2 |

| УЗЕЛ РАЗДЕЛЕНИЯ ПОРТАТИВНОГО ГАЗОВОГО ХРОМАТОГРАФА ДЛЯ ЭКСПРЕСС-АНАЛИЗОВ | 2003 |

|

RU2237894C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ ТЕЛ | 2018 |

|

RU2701881C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2263901C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ТЕПЛООТДАЧИ | 2005 |

|

RU2361184C2 |

| Способ определения температуропроводности и коэффициента теплопроводности | 2022 |

|

RU2785084C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1997 |

|

RU2124717C1 |

Изобретение относится к области теплофизических исследований. В способе нагреватель, выполненный в виде гибкой мембраны, способной под воздействием усилия прижима принимать форму поверхности твердого тела и дополнительно выполняющей функции датчика температуры, прижимают к поверхности твердого тела посредством прижимного элемента так, чтобы форма нагревателя соответствовала форме и неровностям поверхности твердого тела. Регистрируют температуру нагревателя по всей его поверхности в ходе нагрева и после него. Теплопроводность и температуропроводность твердого тела определяют путем обработки результатов измерений температуры нагревателя как в интервале времени от начала нагрева твердого тела до начала тепловой конвекции окружающей среды, так и после прекращения нагрева твердого тела. Технический результат - повышение точности определения теплофизических свойств неоднородных твердых тел. 2 н. и 14 з.п. ф-лы, 1 ил.

1. Способ определения тепловых свойств твердых тел, включающий нагрев твердого тела нагревателем, прижимаемым к поверхности твердого тела посредством прижимного элемента и снабженным теплоизолятором, расположенным со стороны прижимного элемента, регистрацию температуры нагревателя в ходе нагрева и последующее определение тепловых свойств твердого тела по результатам температурных измерений, отличающийся тем, что предварительно устанавливают зависимости расчетной теплопроводности твердого тела от формы и неровностей его поверхности, обеспечивают тепловой контакт нагревателя, выполненного в виде гибкой мембраны, способной под воздействием усилия прижима принимать форму поверхности твердого тела и дополнительно выполняющей функции датчика температуры, с твердым телом по всей поверхности нагревателя посредством изменения формы нагревателя так, чтобы она соответствовала форме и неровностям поверхности твердого тела, регистрируют температуру нагревателя по всей его поверхности, контактирующей с твердым телом, определяют момент начала тепловой конвекции окружающей среды как момент начала искажений результатов измерений, после чего выключают нагреватель и продолжают регистрацию его температуры, а теплопроводность и температуропроводность твердого тела определяют путем обработки результатов измерений температуры нагревателя как в интервале времени от начала нагрева твердого тела до начала тепловой конвекции окружающей среды, так и после прекращения нагрева твердого тела, при этом обработку результатов измерений температуры нагревателя и определение теплопроводности и температуропроводности твердого тела проводят с использованием ранее установленных зависимостей расчетной теплопроводности от формы и неровностей поверхности твердого тела.

2. Способ по п.1, отличающийся тем, что дополнительно измеряют температуру теплоизолятора, по меньшей мере, в двух точках внутри теплоизолятора, расположенных последовательно на известном расстоянии друг от друга в направлении от нагревателя к прижимному элементу.

3. Способ по п.1, отличающийся тем, что теплоизолятор выполнен из твердого материала с известными теплопроводностью и температуропроводностью, причем его сторона, обращенная к нагревателю, имеет форму поверхности, совпадающую с формой поверхности твердого тела, на которой проводят измерения.

4. Способ по п.1, отличающийся тем, что теплоизолятор выполнен из упругого материала, способного под воздействием на него усилия прижима принимать форму поверхности твердого тела, на которой проводят измерения.

5. Способ по п.4, отличающийся тем, что предварительно определяют зависимость теплопроводности теплоизолятора от формы и размеров теплоизолятора, регистрируют изменения формы и размеров теплоизолятора при воздействии на него усилия прижима и устанавливают фактическую теплопроводность теплоизолятора в процессе измерений тепловых свойств твердого тела.

6. Способ по п.1, отличающийся тем, что форму, размеры и свойства теплоизолятора и прижимного элемента выбирают таким образом, чтобы исключить нагрев окружающей среды теплоизолятором и/или прижимным элементом и тепловую конвекцию окружающей среды.

7. Способ по п.1, отличающийся тем, что на участке поверхности теплоизолятора или прижимного элемента, контактирующем с окружающей средой и соответствующем наименьшему тепловому сопротивлению от нагревателя к окружающей среде, на границе с окружающей средой измеряют температуру, и когда температура на соответствующем участке поверхности достигает значения, при котором возникает тепловая конвекция окружающей среды с интенсивностью, приводящей к возрастанию погрешности измерений тепловых свойств твердого тела, прекращают нагрев твердого тела.

8. Способ по п.1, отличающийся тем, что на участках поверхности теплоизолятора и прижимного элемента, контактирующих с окружающей средой и соответствующих наименьшему тепловому сопротивлению от нагревателя к окружающей среде, на границе с окружающей средой измеряют температуру, и когда температура на участке поверхности теплоизолятора или прижимного элемента достигает значения, при котором возникает тепловая конвекция окружающей среды с интенсивностью, приводящей к возрастанию погрешности измерений тепловых свойств твердого тела, прекращают нагрев твердого тела.

9. Устройство для измерений тепловых свойств твердых тел, включающее нагреватель, снабженный с одной стороны теплоизолятором и прижимным элементом, и датчик температуры нагревателя, отличающееся тем, что нагреватель и датчик температуры выполнены в виде одной гибкой мембраны, выполняющей одновременно функции нагревателя и датчика температуры и способной под воздействием на нее усилия прижима принимать форму поверхности твердого тела, устройство дополнительно содержит соединенный с нагревателем блок включения и выключения нагревателя и регистрации, обработки и корректировки электрического сигнала о температуре нагревателя, причем блок включения и выключения нагревателя и регистрации, обработки и корректировки электрического сигнала о температуре нагревателя снабжен алгоритмами обработки, корректировки электрического сигнала и расчета теплопроводности и температуропроводности твердого тела с учетом формы и неровностей его поверхности на основании предварительно установленных зависимостей.

10. Устройство по п.9, отличающееся тем, что теплоизолятор снабжен, по меньшей мере, двумя датчиками температуры теплоизолятора, расположенными последовательно на известном расстоянии друг от друга в направлении от нагревателя к прижимному элементу, и соединенным с ними дополнительным электронным блоком регистрации и обработки сигналов с датчиков температуры теплоизолятора.

11. Устройство по п.9, отличающееся тем, что теплоизолятор выполнен из твердого материала с известной теплопроводностью, и его сторона, обращенная к нагревателю, имеет форму поверхности твердого тела, на которой проводят измерения тепловых свойств.

12. Устройство по п.9, отличающееся тем, что теплоизолятор выполнен из упругого материала, способного под воздействием на него усилия прижима принимать форму поверхности твердого тела, на которой проводят измерения.

13. Устройство по п.12, отличающееся тем, что теплоизолятор снабжен, по меньшей мере, одним датчиком изменения формы и размеров теплоизолятора при воздействии на него усилия прижима в процессе измерений тепловых свойств твердого тела.

14. Устройство по п.9, отличающееся тем, что на поверхности теплоизолятора или прижимного элемента в области контакта с окружающей средой на участке с наименьшим тепловым сопротивлением от нагревателя к окружающей среде установлен дополнительный датчик температуры, соединенный с дополнительным электронным блоком, обеспечивающим регистрацию сигнала от дополнительного датчика температуры, фиксацию момента достижения сигналом от дополнительного датчика температуры допустимой, заранее заданной величины и выключение нагревателя сразу после превышения сигналом дополнительного датчика температуры заданной величины.

15. Устройство по п.9, отличающееся тем, что на поверхности теплоизолятора и прижимного элемента в областях контакта теплоизолятора и прижимного элемента с окружающей средой установлены дополнительные датчики температуры, соединенные с дополнительным электронным блоком, обеспечивающим регистрацию сигналов от дополнительных датчиков температуры, фиксацию момента достижения сигналом хотя бы от одного из дополнительных датчиков температуры допустимой, заранее заданной величины и выключение нагревателя сразу после превышения сигналом хотя бы от одного из дополнительных датчиков температуры допустимой, заранее заданной величины.

16. Устройство по п.9, отличающееся тем, что теплоизолятор и прижимной элемент имеют формы, размеры и тепловые свойства, исключающие возникновение тепловой конвекции окружающей среды.

| ФИЛИППОВ В.И | |||

| Метод плоского зонда для определения тепловых свойств горных пород в скважинах и горных выработках | |||

| Методы определения тепловых свойств горных пород | |||

| - М.: Наука, 1970, с.107-111 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2002 |

|

RU2212653C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ И ОБЪЕМНОЙ ТЕПЛОЕМКОСТИ ПЛАСТОВ В СКВАЖИНЕ | 2001 |

|

RU2190209C1 |

| Устройство для определения теплопроводности твердых тел | 1982 |

|

SU1052962A1 |

Авторы

Даты

2010-11-10—Публикация

2009-10-21—Подача