Изобретение относится к устройствам для уничтожения специфических отходов, а именно вредных газов, и может применяться для обеспечения безопасности эксплуатации химических реакторов. Предлагаемое техническое решение обеспечивает возможность предотвращения выброса из активной зоны реакторов ядовитых газов, в частности монооксида углерода, путем дожигания упомянутых газов при выпуске их из реактора с получением неопасных соединений в газовой фазе [1, 2, 3].

Многие известные технические решения направлены повышение эффективности дожигания газов путем их хорошего перемешивания в рабочем пространстве печи. В некоторых источниках [4] эту задачу предлагается решить за счет расположения газокислородных и комбинированных горелок по окружности печи, а также выбора оптимального угла наклона упомянутых горелок к горизонтальной и вертикальной поверхности.

Из уровня техники, например, известен дымовой деструктор (печь дожигания газов). Устройство (US3817712B1, МПК F23C9/04, F23G7/06, опубл. 18.06.1974) состоит из цилиндрической камеры дожигания циклонного типа, патрубка для ввода дымовых газов и горелки для подачи продуктов горения топлива, установленных тангенциально к корпусу печи, патрубка для выхода продуктов сгорания и патрубка для отвода золы [5].

Основным недостатком известной печи для дожигания газов является применение в ее конструкции двух тангенциальных патрубков, первый из которых предназначен ввода в печь дымовых газов, а второй - для ввода в печь продуктов горения топлива из горелки. Как известно, одним из условий интенсивного горения газообразных веществ является хорошее перемешивание горючих компонентов с воздухом. Вместе с тем, конструкция печи для дожигания дымовых газов не позволяет обеспечить высокое перемешивание, что происходит из-за того, что дымовые газы, войдя в цилиндрический корпус тангенциально, встречаются с продуктами горения топлива, поступающими из форсунки, которые вводятся в цилиндрический корпус также тангенциально и в том же направлении. Эти два потока газов движутся по спирали и закручены в одном направлении, что приводит к выравниванию скорости газов и ухудшению их перемешивания.

Наиболее близким устройством по конструкции к предложенному узлу выпуска и дожигания газов и выбранным в качестве прототипа признана печь циклонного типа для дожигания дымовых газов (RU2230989C2, МПК F23G7/06, опубл. 20.06.2004). Печь выполнена в виде цилиндрического корпуса, снабженного конусным днищем с устройством для сбора золы, крышку с трубой для вывода продуктов сгорания и установленное тангенциально к цилиндрическому корпусу устройство для ввода дымовых газов в печь. При этом устройство для ввода дымовых газов выполнено в виде смесителя эжекторного типа, по оси которого установлен плазмотрон, эжектирующий дымовые газы плазменной струей воздуха-окислителя [6].

Недостатком известной печи является то, что в качестве среды для дожигания дымовых газов применен эжектирующий поток высокотемпературной (5000-6000°С) плазменной струи воздуха, что требует применения для изготовления корпуса печи жаропрочных сталей. Кроме того, учитывая, что в конструкции печи не предусмотрены сенсоры монооксида углерода, позволяющие определять его объемную долю в дымовых газах и контролировать мощность работы плазматрона, известная печь обладает весьма низким коэффициентом полезного действия.

Технической задачей, на решение которой направлена конструкция предложенного узла, является повышение эффективности дожигания газов, выпускаемых из химических реакторов.

Указанная задача решена тем, что узел выпуска и дожигания газов содержит корпус с конусным основанием и патрубком, снабженным электромеханическим клапаном, при этом патрубок выполнен с возможностью герметичного закрепления в отверстии, выполненном в крышке химического реактора. Внутри корпуса закреплена газовая горелка, питающаяся от емкости с природным газом, снабженная электромеханическим регулятором расхода газа и узлом автоматического пьезоэлектрического розжига, а также газовый детектор обнаружения в выпускаемых из реактора газах вредных компонентов. К электромеханическому клапану, электромеханическому регулятору и узлу автоматического пьезоэлектрического розжига подключены силовые выходы блока управления узлом выпуска и дожигания газов, снабженного радиомодулем, а к измерительному входу упомянутого блока подключен выход газового детектора.

Положительным техническим результатом, обеспечиваемым раскрытой выше совокупностью признаков устройства, является возможность закрепления его в отверстии крышки химического реактора и использования узла для дожигания опасных газов, например монооксида углерода, с целью предотвращения попадания их в атмосферу, что значительно повышает безопасность использования химических реакторов, в частности при производстве карбонила никеля.

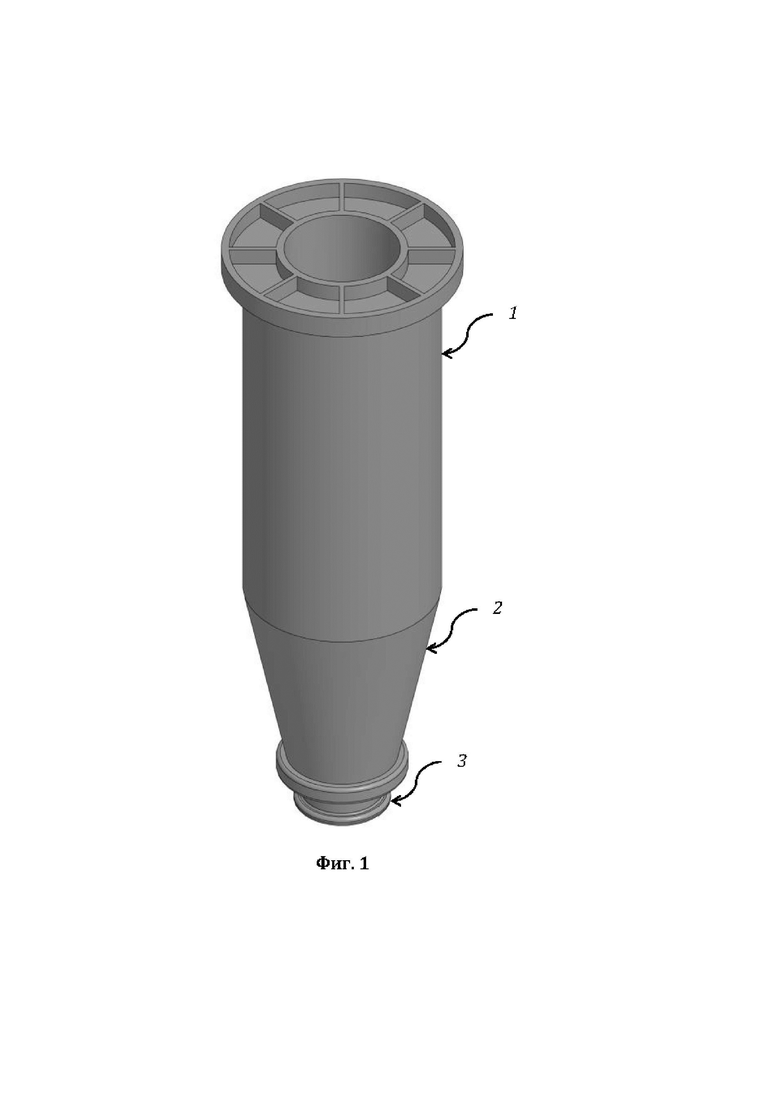

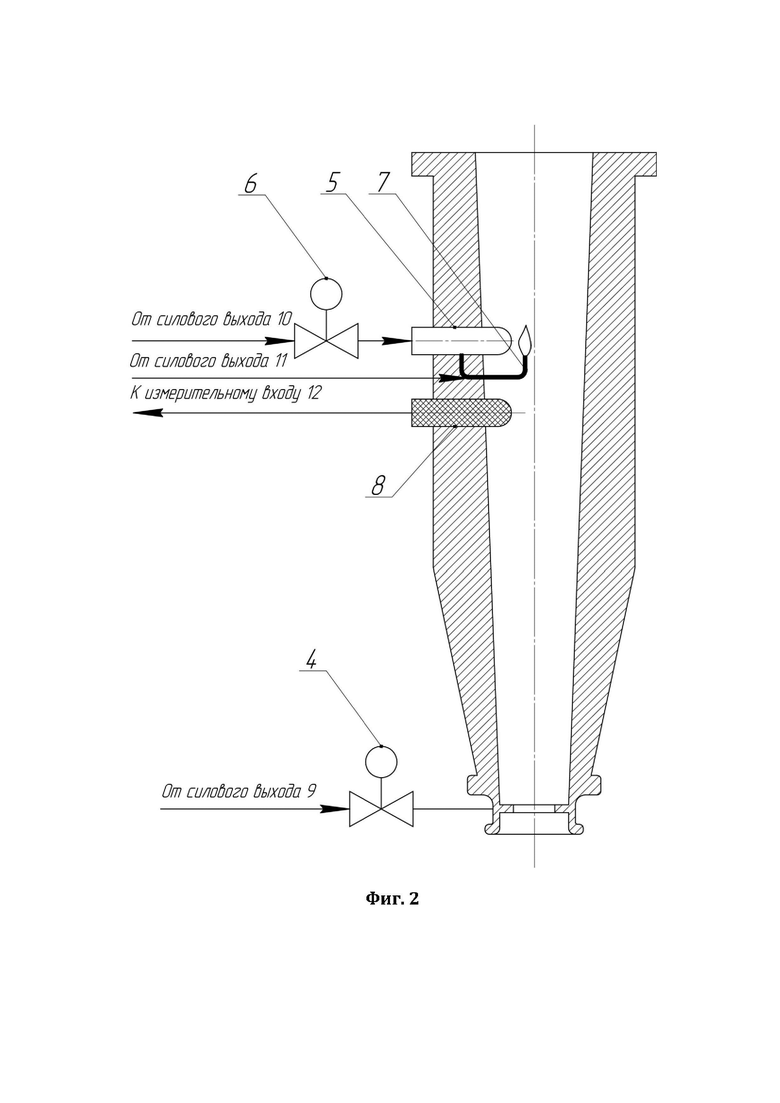

Конструкция технического решения поясняется чертежами, где на фиг. 1 приведен внешний вид узла выпуска и дожигания газов в изометрической проекции; на фиг. 2 приведен технический эскиз узла выпуска и дожигания газов в разрезе; на фиг. 3 приведена структурная схема блока узла выпуска и дожигания газов.

Узел выпуска и дожигания газов устроен следующим образом.

Его основой является полый цилиндрический перфорированный корпус 1 (перфорированные отверстия на рисунке условно не показаны) с конусным основанием 2 и патрубком 3, снабженным электромеханическим клапаном 4, при этом патрубок 3 выполнен с возможностью герметичного закрепления в отверстии, выполненном в крышке реактора (крышка реактора на рисунках условно не показана). Внутри корпуса закреплена газовая горелка 5, питающаяся от емкости с природным газом, снабженная электромеханическим регулятором 6 расхода газа и узлом автоматического пьезоэлектрического розжига 7, а также газовый детектор 8 обнаружения в выпускаемых из реактора газах вредных компонентов, в частности монооксида углерода.

В качестве электромеханического регулятора 6 расхода газа может быть применен регулятор давления (по входу) или расхода газа модели РРГ-151(1Регуляторы давления (по входу) или расхода газа РРГ-15 с доп. датчиком давления // ТП. Элточприбор. URL: https://eltochpribor.ru/elementnaya-baza/regulyatory-elektronnye-massovogo-raskhoda-gaza-modeley-rrg-20-rrg-18-rrg-15-rrg-12-rrg-10/regulyatory-davleniya-po-vkhodu-ili-raskhoda-gaza-rrg-15-s-dop-datchikom-davleniya-dn-4-mm-36-360-i-/ (дата обращения: 05.03.2022).), оснащенный цифровым и аналоговым управляющими входами и снабженный дополнительным датчиком давления. Регулятор предназначен для подачи газов в технологическое оборудование и выполнен заодно с монтажным патрубком с диаметром условного прохода DN 4 мм. Максимальное давление газа на входе регулятора составляет 0,5 МПа, а точность регулирования давления газа не превышает 2,5%.

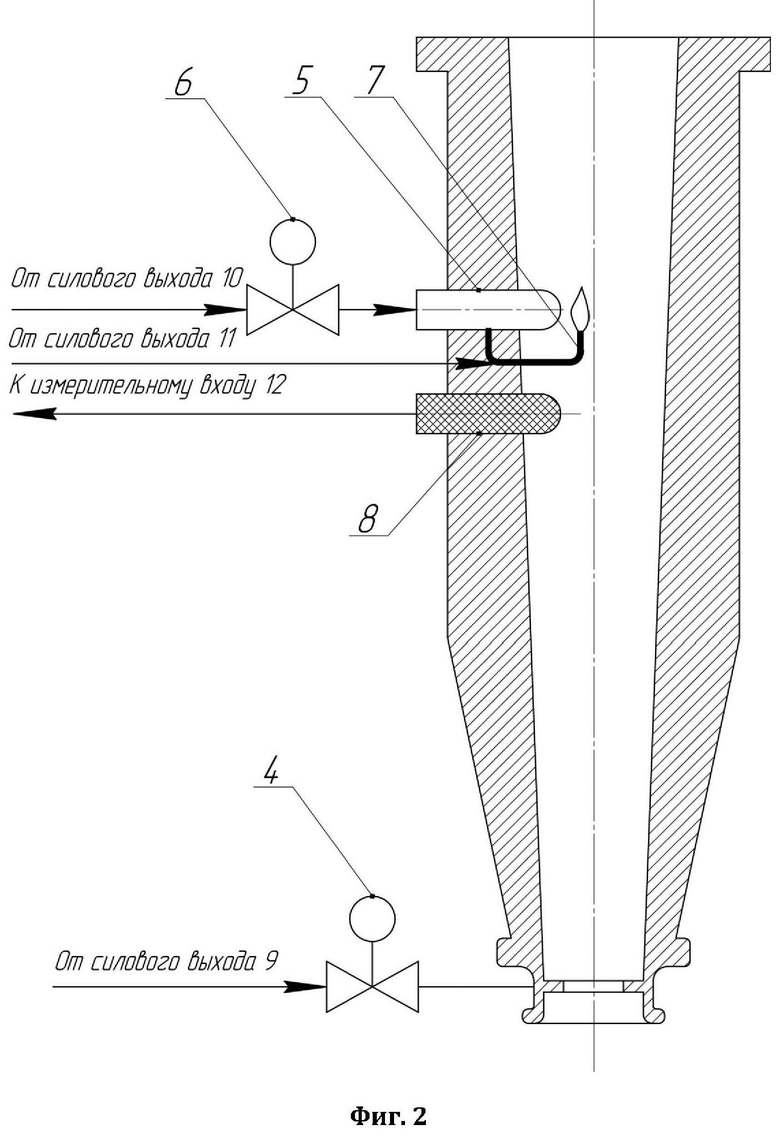

К электромеханическому клапану 4, электромеханическому регулятору 6 и узлу автоматического пьезоэлектрического розжига 7 подключены, соответственно, силовые выходы 9, 10 и 11 блока управления узлом выпуска и дожигания газов, а к измерительному входу 12 упомянутого блока подключен выход газового детектора 8. Силовые выходы 9, 10, 11 блока управления выполнены на основе транзисторных ключей, а блок управления закреплен на наружной поверхности корпуса 1, выполнен на основе микроконтроллера 13 и снабжен радиомодулем 14 для обмена данными с удаленной автоматизированной системой управления технологическим процессом (АСУ ТП).

Микроконтроллер 13 блока управления включает в себя микропроцессорное ядро 15, соединенное посредством системной шины со следующими периферийными устройствами микроконтроллера [7]:

• FLASH-памятью программ 16, хранящую управляющую программу микроконтроллера;

• SRAM-памятью данных 17, использующуюся для временного хранения и буферизации данных, необходимых для работы управляющей программы;

• многоканальным аналого-цифровым преобразователем (ADC) 18, к нулевой линии которого посредством операционного усилителя, являющегося измерительным входом 12, подключен выход газового детектора 8 (линии периферийных устройств принято нумеровать с нуля); остальные линии аналого-цифрового преобразователя оставлены в качестве резерва для обеспечения возможности подключения дополнительных датчиков, например датчика температуры дымовых газов;

• модулем LCD-интерфейса 19, к которому подключен TFT-дисплей 20, использующийся для вывода текущего состояния блока управления и измеренных им значений содержания вредных компонентов в газовой смеси;

• первым 21, вторым 22 и третьим 23 универсальными восьмиразрядными GPIO-портами ввода-вывода, при этом к нулевой линии первого 21 GPIO-порта подключен силовой выход 9, подключенный к электромеханическому клапану 4, к первой линии первого 21 GPIO-порта подключен силовой выход 10, подключенный к электромеханическому регулятору 6, а ко второй линии первого 21 GPIO -порта подключен силовой выход 11, подключенный к узлу автоматического пьезоэлектрического розжига; ко второму 22 GPIO -порту подключена кнопочная клавиатура 24, содержащая шестнадцать клавиш, предназначенная для настройки параметров работы блока управления, а третий 23 GPIO -порт оставлен в качестве резерва;

• модуль интерфейса SD-карты 27, которому подключена и электрически соединена с ним SD-карта 28, использующаяся для постоянного хранения уставок работы блока управления, а также результатов измерений содержания вредных компонентов в газовой смеси для их использования при анализе эффективности работы узла.

В качестве микроконтроллера 13 целесообразно применить однокристальную ЭВМ (ОЭВМ) на основе микропроцессорного ядра Cortex-М4F/R, ориентированную на создание высокопроизводительных аппаратно-программных систем реального времени для ответственных применений. В качестве такой ОЭВМ может быть использован отечественный микроконтроллер К1921ВК01Т2; в качестве радиомодуля может быть применена сборка LoRa WLK01S78-ТН3 на основе микросхемы SX1278 с интерфейсом UART, предназначенная для обмена информацией по помехозащищенному радиоканалу на большие расстояния, а в качестве TFT-дисплея - модуль RPI LCD2(2 3.2 inch RPi LCD// ChipDip.ru URL: https://www.chipdip.ru/product/3.2inch-rpi-lcd-b (дата обращения: 05.03.2022).) с резистивным сенсорным экраном и диагональю 8,1 см.

Узел выпуска и дожигания газов работает следующим образом.

Предварительно патрубок 3 корпуса 1 узла выпуска и дожигания газов герметично закрепляют в отверстии, выполненном в крышке химического реактора. Далее активируют блок управления устройства и с помощью кнопочной клавиатуры 24 и TFT-дисплея 20 осуществляют предварительную настройку микроконтроллера, включающую задание частоты опроса газового детектора 8, временных интервалов для ожидания команд от удаленной автоматизированной системы управления технологическим процессом (АСУ ТП) и передачи ей полученной от детектора 8 телеметрической информации о количестве монооксида углерода, содержащегося в дымовых газах. Указанные параметры сохраняются на SD-карте 28 и используются микроконтроллером для управления узлами блока управления в режиме автоматической работы устройства.

После выполнения настройки блока управления его переводят в автоматический режим работы, при этом TFT-дисплей 20 и клавиатура 24 могут быть отключены от блока управления узла выпуска и дожигания газов для обеспечения безопасности работы последнего. При работе устройства электромеханический клапан 4 нормально закрыт и препятствует выходу отработанных газов из реактора. Микроконтроллер 13 блока управления на основе управляющей программы, хранящейся в его FLASH-памяти программ 16, с помощью радиомодуля 26 осуществляет прослушивание эфира и ожидает управляющих команд от удаленной автоматизированной системы управления технологическим процессом. При получении команды на сброс газов микроконтроллер 13 с помощью нулевой линии GPIO-порта 21 через силовой выход 9 активирует электромеханический клапан 4, открывая его. После открытия клапана микроконтроллер 13 начинает с помощью измерительного входа 12 итерационно, через равные промежутки времени, отсчитываемые с помощью шестнадцатиразрядных таймеров-счетчиков микроконтроллера, опрашивать газовый детектор 8 с помощью аналого-цифрового преобразователя 18, буферизируя полученные данные в SRAM-памяти данных 17.

Отработанные газы, являющиеся продуктами химических реакций, начинают поступать из реактора через патрубок 3 и корпус 1 в атмосферу; в случае присутствия в выпускаемой газовой смеси вредных или ядовитых газов, например монооксида углерода, детектор 8 определяет присутствие опасного компонента и формирует аналоговый электрический сигнал, подтверждающий присутствие упомянутого компонента, считываемый микроконтроллером 13 с помощью нулевой линии аналого-цифрового преобразователя ADC 18.

Микроконтроллер 13 на основании полученного сигнала от детектора 8 на основе управляющей программы принимает автоматическое решение о необходимости дожигания опасного газа. Для этого микроконтроллер 13 с помощью первой линии первого GPIO-порта 21 через силовой выход 10, управляя электромеханическим регулятором 6, открывает его, после чего газ из газовой горелки поступает в полость корпуса 1. Затем микроконтроллер 13 с помощью второй линии GPIO-порта 21 через силовой выход 11, управляя узлом автоматического пьезоэлектрического розжига 7, производит электрический разряд в газовой среде и поджигает природный газ, поступающий из газовой горелки 5 при непрерывном притоке внешнего воздуха через отверстия перфорированного корпуса 1. В результате процесса горения монооксид углерода окисляется в зоне горения факела горелки до диоксида углерода и сбрасывается в атмосферу.

Во время горения газа, поступающего из горелки 5, в случае фиксации детектором 8 отсутствия в выпускаемой газовой смеси вредных или ядовитых газов, упомянутый детектор 8 формирует аналоговый электрический сигнал, подтверждающий отсутствует опасного компонента, считываемый микроконтроллером 13 с помощью нулевой линии аналого-цифрового преобразователя ADC 18.

Микроконтроллер 13 на основании полученного сигнала от детектора 8 на основе управляющей программы принимает автоматическое решение о необходимости прекращения операции дожигания опасного газа. Для этого микроконтроллер 13 с помощью первой линии первого GPIO-порта 21 через силовой выход 10, управляя электромеханическим регулятором 6 закрывает его, после чего поступление газа в полость корпуса 1 прекращается, а факел горелки гаснет.

Таким образом, рассмотренный выше узел выпуска и дожигания газов является высокотехнологичным устройством, которое может применяться в составе химических реакторов на промышленных площадках получения, например, карбонила никеля для повышения безопасности проведения работ и исключения опасности отравления обслуживающего персонала монооксидом углерода.

Список использованных источников:

1. Карпенко Г.А. О термических особенностях горения оксида углерода в атмосфере конвертора // Современные проблемы науки и образования. 2006. №5. - С. - 39-40.

2. Основные процессы и аппараты химической технологии: Пособие по проектированию / Под ред. Ю.И. Дытнерского. - М.: Химия, 1983. - 220 с.

3. Касаткин, А.Г. Основные процессы и аппараты химической технологии / А.Г. Касаткин; М.: Государственное научно-техническое изд-во химической литературы, 1961. - 830 с.

4. Воронов Г.В., Гольцев В.А., Глухов И.В. Аэродинамика и тепловое состояние современной дуговой сталеплавильной печи // Проблемы черной металлургии и материаловедения. 2016. - № 1. - С. - 28-34.

5. Патент US3817712A, МПК F23C9/04, F23G7/06. Smoke Abater / WENTWORTH H. ; заявитель SOLA BASIC IND INC. №202223; заявл. 26.11.1971 ; опубл. 18.06.1974.

6. Патент RU2230989C2, МПК F23G7/06. Печь для дожигания дымовых газов / Хлопотов Ю.П. (RU), Морозов Ю.Д. (RU), Изингер Ю.В. (RU) ; заявитель ООО НПО «Технолог» ; заявл. 03.09.2001; опубл. 20.06.2004. Бюл. №17.

7. Евстифеев, А.В. Микроконтроллеры семейства Tiny и Mega семейства Atmel, 5-е изд., стер. / А.В. Евстифеев. - М.: Издательский дом «Додека-XXI», 2008.- 148 с.: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОГЕНЕРАТОР | 2022 |

|

RU2778027C1 |

| ТЕПЛОГЕНЕРАТОР | 2022 |

|

RU2789040C1 |

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ОТРАБОТКИ ТЕХНОЛОГИЧЕСКОГО РЕГЛАМЕНТА ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НИКЕЛЬСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ | 2020 |

|

RU2753993C1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ГИДРООБРАБОТКИ | 2021 |

|

RU2777598C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ТЕПЛОГЕНЕРАТОРА | 2022 |

|

RU2787068C1 |

| ВРАЩАЮЩАЯСЯ НАКЛОННАЯ БАРАБАННАЯ ПЕЧЬ ДЛЯ ОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ МОДИБДЕНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2020 |

|

RU2746077C1 |

| Способ совместного сжигания газообразных топлив | 2022 |

|

RU2783585C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА | 2022 |

|

RU2787409C1 |

| Линия для производства сырья для флокового декоративного покрытия | 2024 |

|

RU2825010C1 |

| Способ производства колеровочной пасты | 2021 |

|

RU2782020C1 |

Изобретение относится к устройствам для уничтожения вредных газов и может применяться для обеспечения безопасности эксплуатации химических реакторов. Устройство содержит корпус с конусным основанием и патрубком, снабженным электромеханическим клапаном, при этом патрубок выполнен с возможностью герметичного закрепления в отверстии, выполненном в крышке химического реактора. Внутри корпуса закреплены газовая горелка, питающаяся от емкости с природным газом, снабженная электромеханическим регулятором расхода газа и узлом автоматического пьезоэлектрического розжига, а также газовый детектор обнаружения в выпускаемых из реактора газах вредных компонентов. К электромеханическому клапану, электромеханическому регулятору и узлу автоматического пьезоэлектрического розжига подключены силовые выходы блока управления узлом выпуска и дожигания газов, а к измерительному входу упомянутого блока подключен выход газового детектора. Изобретение позволяет дожигать монооксид углерода с целью предотвращения попадания его в атмосферу. 7 з.п. ф-лы, 3 ил.

1. Узел выпуска и дожигания газов, содержащий корпус с конусным основанием и патрубком, снабженным электромеханическим клапаном, при этом патрубок выполнен с возможностью герметичного закрепления в отверстии, выполненном в крышке химического реактора, отличающийся тем, что внутри корпуса закреплены газовая горелка, питающаяся от емкости с природным газом, снабженная электромеханическим регулятором расхода газа и узлом автоматического пьезоэлектрического розжига, а также газовый детектор обнаружения в выпускаемых из реактора газах вредных компонентов, к электромеханическому клапану, электромеханическому регулятору и узлу автоматического пьезоэлектрического розжига подключены силовые выходы блока управления узлом выпуска и дожигания газов, снабженного радиомодулем, а к измерительному входу упомянутого блока подключен выход газового детектора.

2. Узел по п.1, отличающийся тем, что силовые выходы блока управления выполнены на основе транзисторных ключей.

3. Узел по п.1, отличающийся тем, что блок управления выполнен на основе микроконтроллера, который включает в себя микропроцессорное ядро, соединенное посредством системной шины с FLASH-памятью программ, SRAM-памятью данных, многоканальным аналого-цифровым преобразователем, модулем LCD-интерфейса, универсальными восьмиразрядными GPIO-портами ввода-вывода, универсальным синхронно-асинхронным приемопередатчиком и модулем интерфейса SD-карты.

4. Узел по п.3, отличающийся тем, что к нулевой линии первого GPIO-порта подключен силовой выход, подключенный к электромеханическому клапану, к первой линии первого GPIO-порта подключен силовой выход, подключенный к электромеханическому регулятору (6), а ко второй линии первого GPIO-порта подключен силовой выход, подключенный к узлу автоматического пьезоэлектрического розжига.

5. Узел по п.3, отличающийся тем, что к модулю LCD-интерфейса подключен TFT-дисплей.

6. Узел по п.3, отличающийся тем, что ко второму GPIO-порту подключена кнопочная клавиатура, содержащая шестнадцать клавиш, предназначенная для настройки параметров работы блока управления.

7. Узел по п.3, отличающийся тем, что универсальный синхронно-асинхронный приемопередатчик подключен к радиомодулю.

8. Узел по п.3, отличающийся тем, что к модулю интерфейса SD-карты подключена и электрически соединена с ним SD-карта.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТНОШЕНИЯ СРЕДНИХ СКОРОСТЕЙ СЧЕТА ИМПУЛЬСОВ | 0 |

|

SU166937A1 |

| ПЕЧЬ ДЛЯ ДОЖИГАНИЯ ДЫМОВЫХ ГАЗОВ | 2001 |

|

RU2230989C2 |

| ФАКЕЛЬНАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ СБРОСНЫХ ГАЗОВ | 2015 |

|

RU2594901C1 |

| Способ изготовления твердого спекшегося сплава | 1926 |

|

SU14471A1 |

| СПОСОБ ПОВЫШЕНИЯ ПОЛНОТЫ СГОРАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2005 |

|

RU2278330C1 |

| US 3817712 A1, 18.06.1974. | |||

Авторы

Даты

2023-10-11—Публикация

2022-12-15—Подача