Область техники

Изобретение относится к фанерным плитам. Изобретение относится к фанерным плитам, подходящим для применения при низких температурах, таком как криогенные применения. Изобретение относится к применениям таких фанерных плит. Изобретение относится к способам изготовления фанерных плит.

Уровень техники

Фанеру использовали в качестве конструкционного материала, также использовали в качестве конструкционного материала в цистернах сжиженного природного газа (СИГ). Цистерны СПГ являются примерами систем хранения груза (СХГ). Фанера особенно подходит для этого применения, так как древесина является относительно прочным и легким материалом, который также выдерживает очень низкие температуры. По сравнению с древесиной фанера является более изотропной, так как она содержит шпон, ориентированный в различных направлениях. В криогенных применениях, таких как СХГ СПГ, рабочий интервал температур может быть большим, составляя от примерно +30°С, когда контейнер пустой, до примерно -160°С, когда контейнер загружен СПГ. Таким образом, изотропные свойства являются преимуществом с учетом термической деформации.

Даже если древесный шпон фанеры является адекватно стойким к холодной окружающей среде, наблюдали, что клеящее вещество, обычно используемое в фанерных плитах, не является настолько стойким к холодной окружающей среде. В частности, клеящее вещество может становится хрупким при низких температурах и/или после того, как оно было подвергнуто воздействию низкой температуры. Таким образом, свойства фанерной плиты, включая прочность, могут становится неприемлемыми для использования при низких температурах. По этим причинам имеется потребность в фанерной плите, которая является прочной и легкой также при низкой температуре и/или после того, как ее подвергли воздействию низкой температуры. Такие проблемы могут появляться при низких температурах, таких как -50°С и ниже, и/или при криогенных температурах, таких как -150°С и ниже.

Краткое описание изобретения

Было обнаружено, что клеящее вещество, содержащее смолу, содержащую полимеризуемое вещество, где часть полимеризуемого вещества происходит из лигнина, действует лучше при низких температурах и/или после воздействия низких температур, чем обычное клеящее вещество для фанеры. Более того, было обнаружено, что твердая древесина обладает полезными свойствами для низкотемпературных применений, включая наземное хранение сжиженных газов, и криогенных применений, таких как СХГ СПГ. По сравнению с мягкой древесиной твердая древесина является более плотной и намного более прочной. Фанерная плита по изобретению описана более подробно в независимом пункте 1 формулы изобретения. Способ изготовления такой фанерной плиты раскрыт более подробно в независимом пункте 8 формулы изобретения. Фанерная плита, изготавливаемая данным способом, предложена в независимом пункте 14 формулы изобретения. Применения фанерной плиты раскрыты в пунктах 20 и 21 формулы изобретения. Предпочтительное применение относится к применению в качестве несущего материала в СХГ СПГ. Таким образом, пункт 22 формулы изобретения относится к системе хранения груза, такой как судно, содержащей фанерную плиту. В зависимом пункте формулы изобретения, относящемся к способу, указано, что фанерная плита подходит для применения в криогенной области применении. В зависимом пункте формулы изобретения раскрыто, что плита или содержащая плиту компоновка содержит носитель информации или базу данных с информацией, свидетельствующую о том, что фанерная плита является подходящей для применения в криогенных областях применения.

Краткое описание чертежей

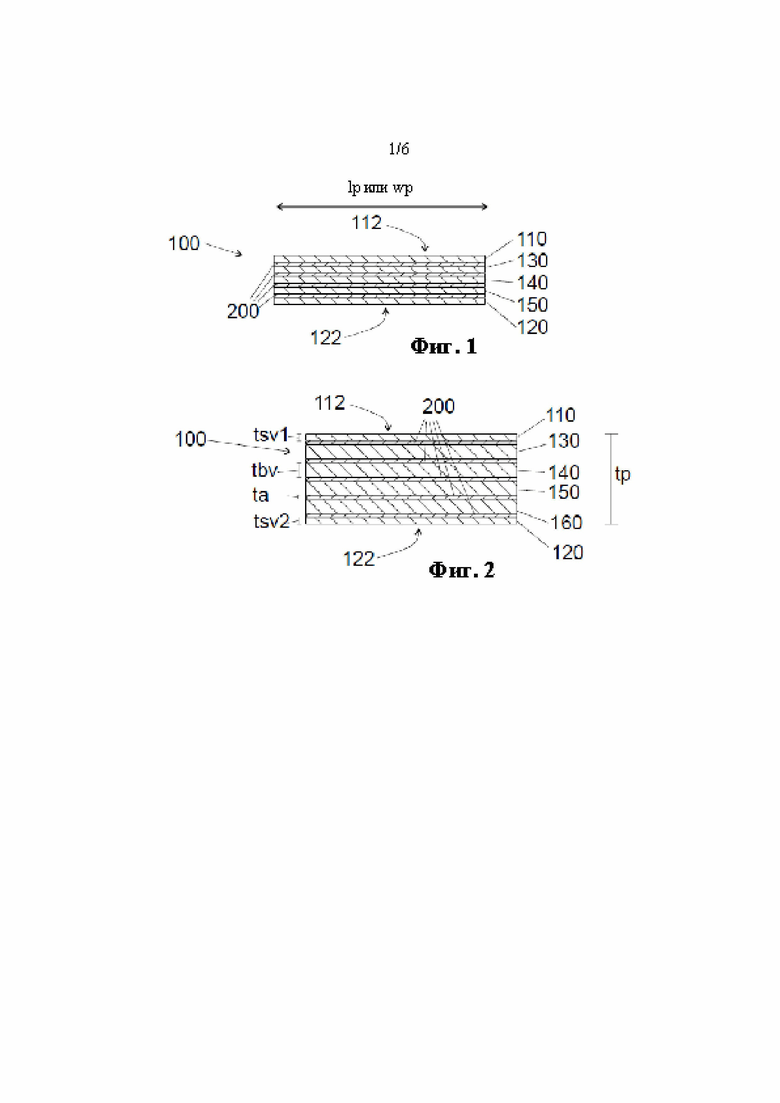

На Фиг. 1 показан вид сбоку фанерной плиты по изобретению,

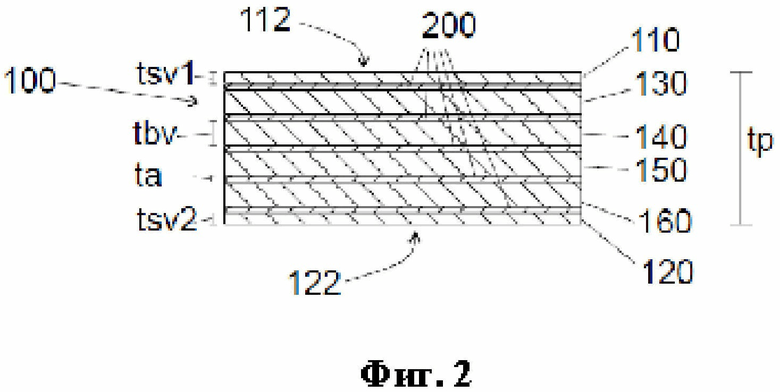

на Фиг. 2 показан вид сбоку фанерной плиты по изобретению,

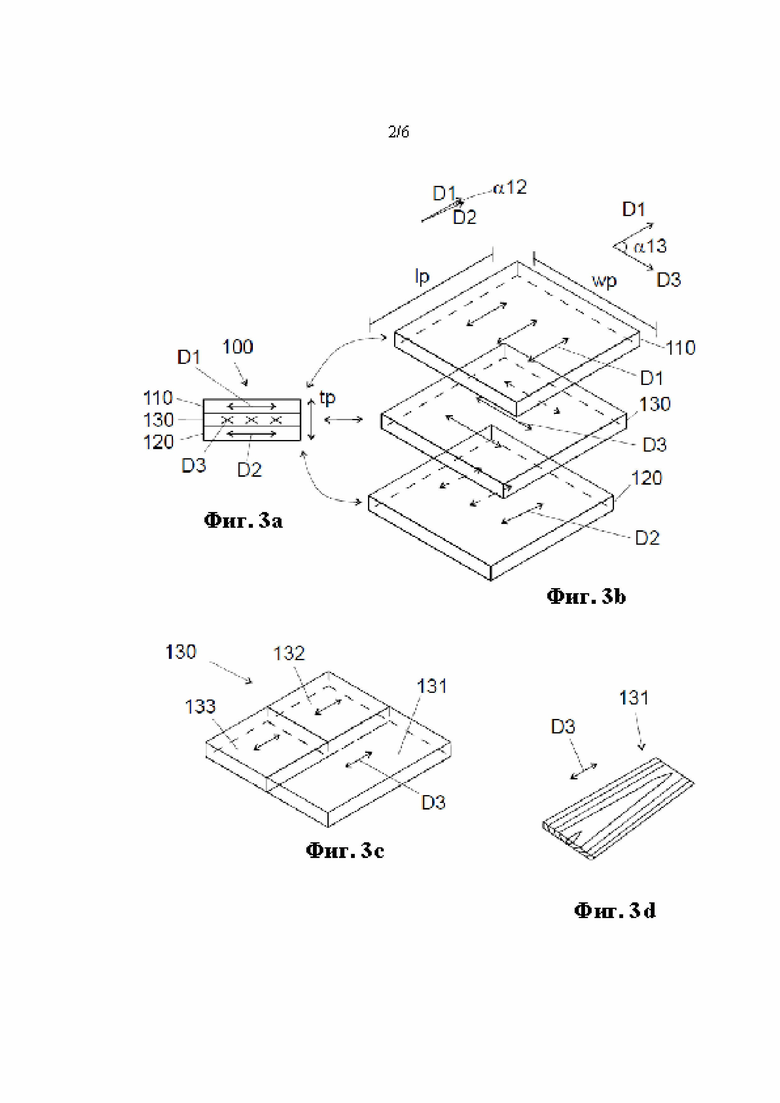

на Фиг. 3а-3d показаны ориентации древесных волокон слоев шпона фанерной плиты,

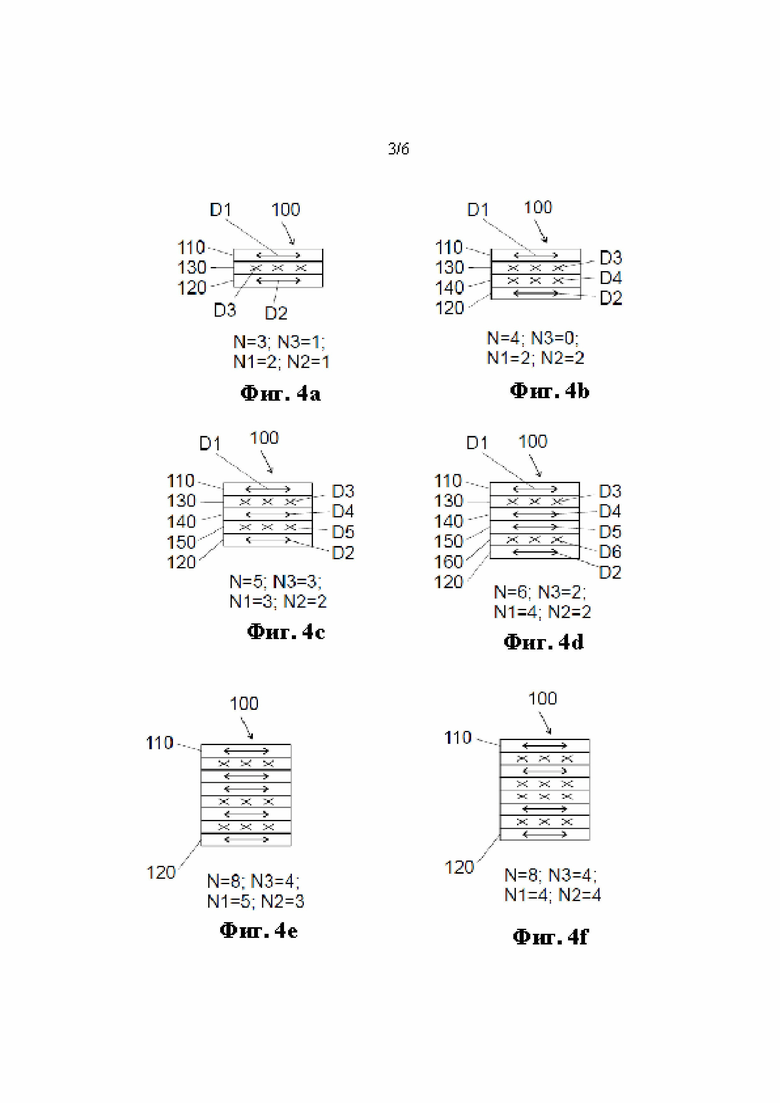

на Фиг. 4а-4h показаны виды сбоку ориентаций древесных волокон слоев шпона фанерной плиты,

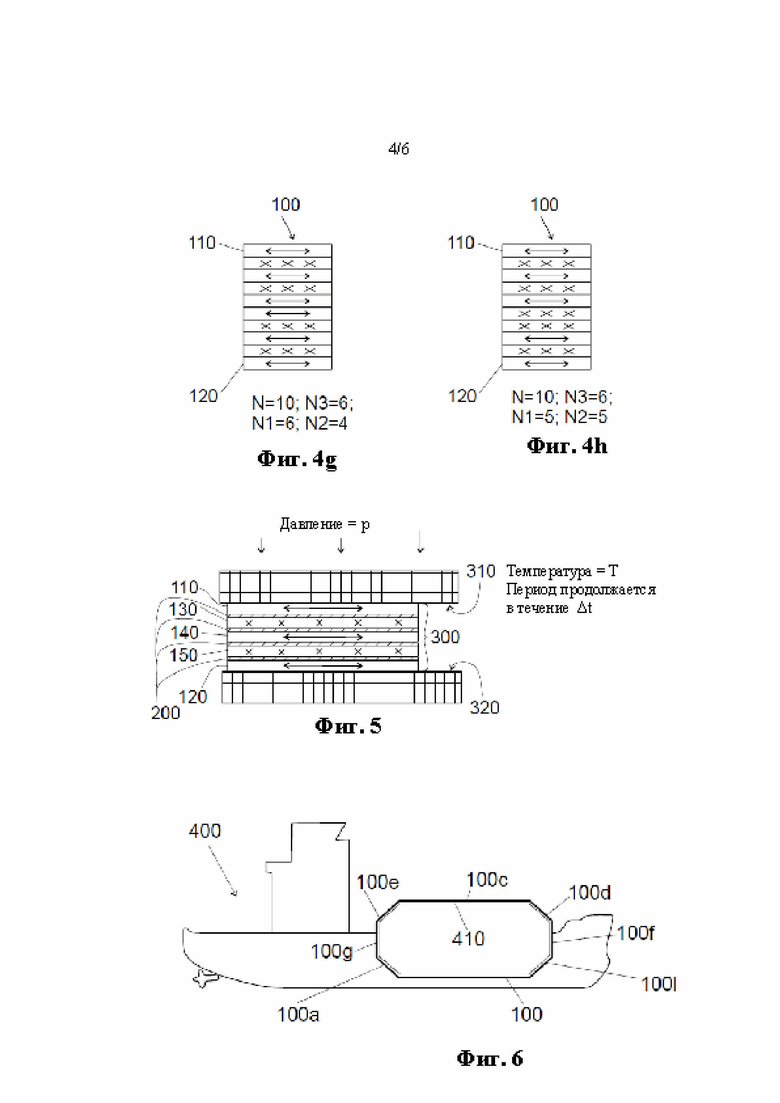

на Фиг. 5 показан вид сбоку процесс изготовления фанерной плиты по изобретению,

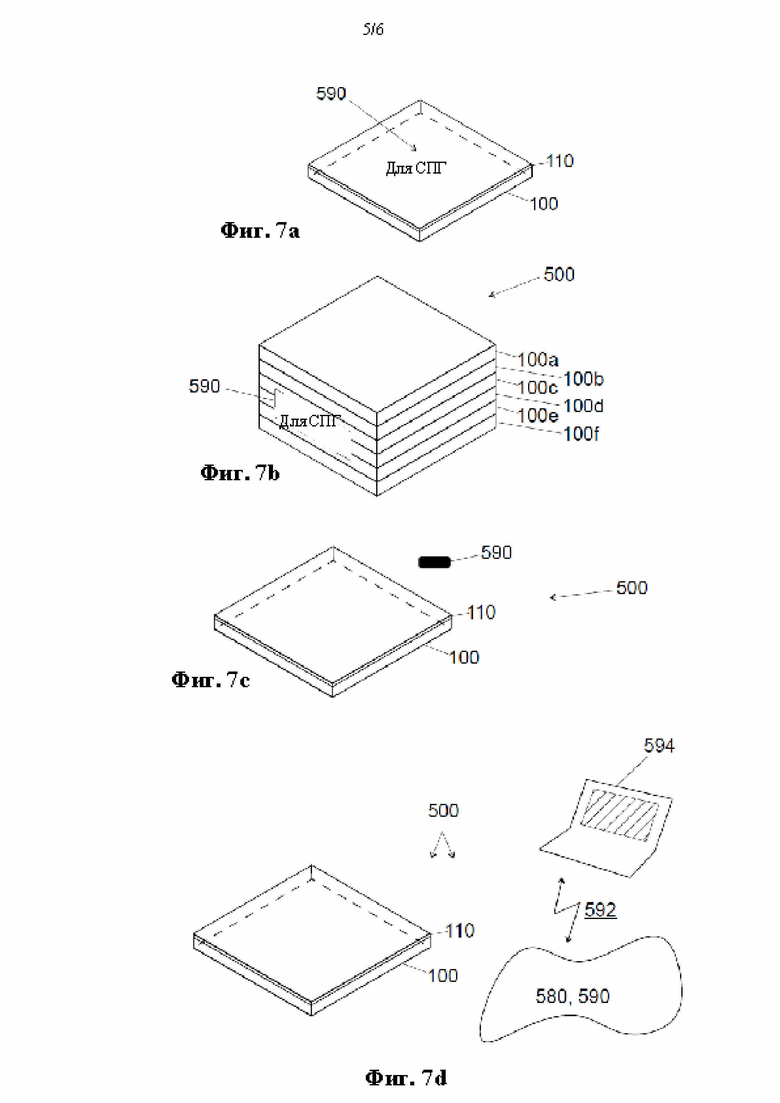

на Фиг. 6 показан основной вид судна, содержащего фанерную плиту по изобретению,

на Фиг. 7а показана фанерная плита с маркировкой,

на Фиг. 7b-7е показаны конфигурации, содержащие фанерную плиту и носитель информации или базу данных, и

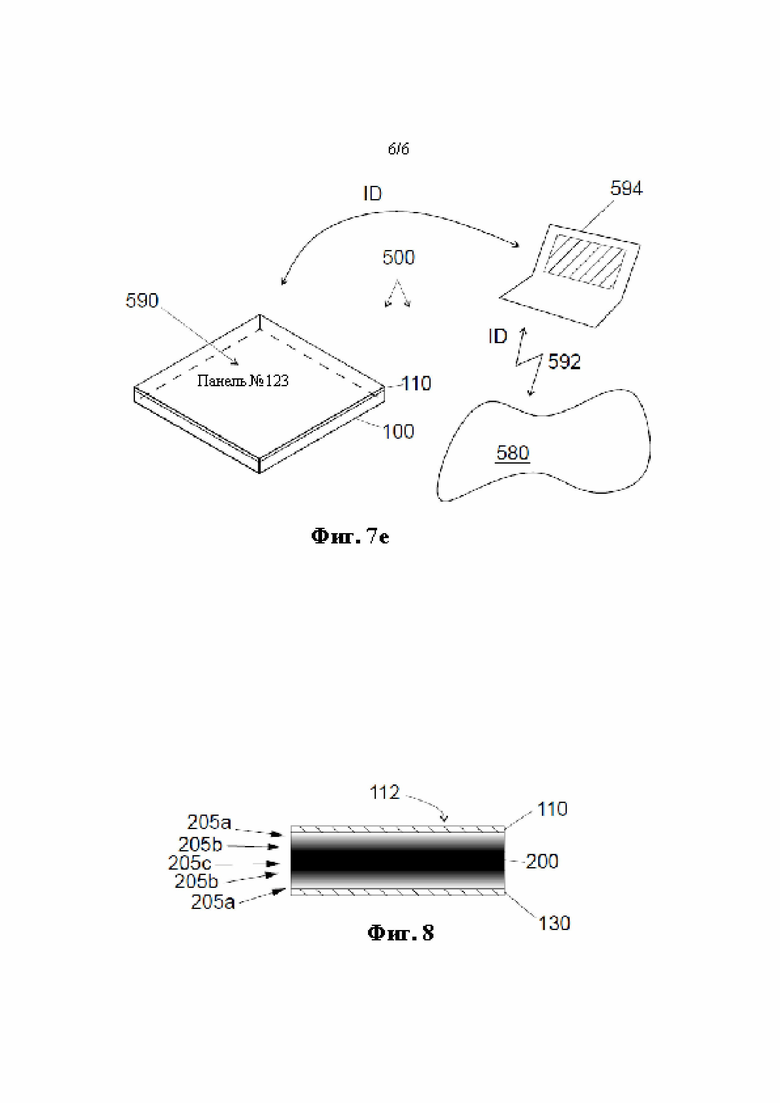

на Фиг. 8 показан вид сбоку различных областей клеящего слоя.

Подробное описание изобретения

Фанера является одним из наиболее признанных вариантов материалов для конструкционных применений среди плит на основе древесины, потому что она обладает преимуществами как размерная стабильность, превосходное отношение прочности к массе, высокая химическая и ударная стойкость. Поэтому ее традиционно широко использовали в легких каркасных конструкциях и считали надежным строительным изделием. В общем, порода древесины, плотность, ориентация древесных волокон, качество шпона, число слоев шпона, клеящее вещество (включая связующую смолу и ее количество) и способ, которым нанесено клеящее вещество, влияют на общие свойства фанеры. В листах с использованием одинакового числа и качества слоев шпона механические свойства фанеры сильно зависят от типа клеящего вещества, потому что фанеру изготавливают путем склеивания нескольких тонких листов шпона под воздействием тепла и давления. Фенолформальдегидную смолу широко использовали в качестве смоляного клея для фанеры. При комнатной температуре фанера, изготовленная с использованием фенолформальдегидной смолы, обладает сильной стойкостью к отслаиванию смежных слоев.

В случае действующих на море или в прибрежных зонах отраслях промышленности, фанеру с фенолформальдегидной (ФФ) смолой также использовали для изоляционных плит в носителе сжиженного природного газа (СПГ) в системах хранения груза (СХГ), например, судах, для обеспечения конструкционной безопасности и надежности при температуре хранения СПГ -163°С. Частично заполненные СПГ емкости постоянно находятся под действием колебания жидкости и вызванных колебанием жидкости ударными нагрузками, которые отличаются высокими давлениями и короткими продолжительностями. При этом наблюдались конструкционные проблемы, такие как возникновение и распространение трещин, вспучивание и разрушение шпона в фанере с фенолформальдегидной смолой, используемой в СХГ СПГ. Поэтому для криогенных применений (то есть при -150°С и ниже) требуются более долговечные фанерные плиты. Кроме того, аналогичные проблемы встречались при других низких температурах, то есть при -50°С и ниже.

В частности, такие фанерные плиты, которые поддерживают свои механические свойства также при низкой температуре (то есть менее минус 150°С) и/или после того, как они были подвергнуты воздействию низкой температуры (то есть менее минус 150°С), подходят для использования в по меньшей мере некоторых криогенных и низкотемпературных применениях. В области системы хранения груза (СХГ) сжиженного природного газа (СПГ) плиты для применения должны проходить через процесс аттестации для того, чтобы определить их пригодность для такого применения. Настоящее изобретение относится к фанерной плите 100 для применения в системе хранения груза (СХГ) сжиженного природного газа (СПГ) в вышеупомянутом смысле. Однако такие плиты также подходят для других низкотемпературных применений, как указано выше.

Чтобы получить такую фанерную плиту 100, изучали воздействия различных клеящих веществ, различного количества клеящих веществ, материалов шпона и ориентации листов шпона на механические свойства после воздействия низкой температуры. Среди различных возможностей было определено особенно осуществимое сочетание для криогенных применений. В частности, было обнаружено, что твердая древесина функционирует лучше, чем мягкая древесина. Более того, крестообразное наслоение слоев шпона предпочтительнее однонаправлено прилегающих слоев шпона. Также еще было обнаружено, что лигниновый смоляной клей (ЛК), содержащий полимеризуемое вещество, из которого по меньшей мере 50 масс. % происходит из лигнина, гораздо лучше по сравнению с фенолформальдегидной (ФФ) смолой.

В общем, клеящее вещество 200, используемое для изготовления фанеры, содержит воду, смолу и отвердитель. Отвердитель может содержать глину, каолин, крахмал, микрокристаллическую целлюлозу или древесную муку. Что касается смолы, в общем, смола содержит полимеризуемое вещество и сшивающий агент. Например, в фенолформальдегидной смоле предшествующего уровня техники фенол образует полимеризуемое вещество, и формальдегид используют в качестве сшивающего агента. Как указано выше, смола превосходного клеящего вещества содержит полимеризуемое вещество, из которого по меньшей мере 50 масс. % происходит из лигнина. Такое клеящее вещество обычно является активируемым при нагревании. Таким образом, путем применения тепла клеящее вещество 200 отверждается. Обычно тепло и давление применяют для сцепления слоев шпона фанеры друг с другом.

Клеящее вещество 200 обычно получают путем смешивания смолы, отвердителя и дополнительной воды. Отметим, что смола обычно также содержит воду, таким образом термин дополнительная вода использовали выше для другой воды. Содержание сухого вещества в смоле может составлять от 35 до 60%, предпочтительно от 40 до 55% и более предпочтительно от 42 до 52%. Клеящее вещество 200 обычно содержит от 60 до 80 масс. % смолы (содержащей воду), от 10 до 20 масс. % отвердителя и от 10 до 25 масс. % дополнительной воды. Предпочтительно клеящее вещество 200 содержит от 65 до 75 масс. % смолы. Отвердитель обычно является по существу сухим. Дополнительную воду обычно добавляют в таком количестве, что содержание сухого вещества в клеящем веществе 200 является таким же как содержание сухого вещества в смоле перед смешиванием клеящего вещества. Как указано ниже, из-за гидроксильных групп слоев шпона, предпочтительно содержание сухого вещества в клеящем веществе 200 составляет от 35 масс. % до 60 масс. %, например, от 40 масс. % до 55 масс. %, например, от 42 масс. % до 52 масс. %. Это, с одной стороны, обеспечивает сцепление клеящего вещества 200 с древесиной и, с другой стороны, обеспечивает подходящую вязкость клеящего вещества 200.

Было обнаружено, что такие клеящие вещества функционируют особенно хорошо, когда (1) по меньшей мере 50 масс. % полимеризуемого вещества смолы клеящего вещества 200 происходит из лигнина, (2) по меньшей мере 10% молекул в смоле имеют молекулярную массу выше 10000 Да, (3) по меньшей мере 10% молекул в смоле имеют молекулярную массу ниже 1000 Да, (4) среднечисленная молярная масса Mn смолы составляет от 1000 Да до 1600 Да и (5) среднемассовая молярная масса Mw смолы составляет от 5000 Да до 14000 Да. На Фиг. 1 и 2 показана фанерная плита, где клеящее вещество 200, которое было использовано для склеивания слоев шпона друг с другом, находится в отвержденной форме. Для отвержденного клеящего вещества не приведено никакого отдельного номера позиции на чертеже. Однако термины клеящее вещество и отвержденное клеящее вещество используют для клеящего вещества 200 перед отверждением и после него, соответственно, когда считают необходимым.

Что касается терминов, как известно специалисту, среднечисленную молярную массу Mn определяют как (ENiMi)/(ΣNi), где Ni является числом молекул типа i и Mi является молярной массой молекул типа i. Соответственно, среднемассовую молярную массу Mw определяют как (ΣNiMiMi)/(ΣNiMi). Отметим, что произведение NiMi является массой молекул типа i и в данном документе также весовым коэффициентом в числителе.

В общем, свойства клеящих веществ, которые влияют на их стойкость к холодным температурам, включают вязкоупругость, температуру стеклования, распределение размеров молекул, степень сшивания и степень кристаллизации. Как подробно описано ниже, в частности лигниновое клеящее вещество содержит большие молекулы и небольшие молекулы, которые могут иметь выгодное для этого применения распределение размеров молекул.

Не связывая себя теорией, авторы полагают, что неоднородное распределение размеров молекул, указанное долями больших молекул (высокое число Дальтона) и небольших молекул (низкое число Дальтона), улучшает пластичность клеящего вещества при низких температурах. Более того, средний размер молекул, о котором свидетельствуют числа Mn и Mw, в сочетании со значительной долей небольших молекул, по-видимому, обеспечивает совместное действие клеящего вещества со слоями древесного шпона фанеры, так что клеящее вещество хорошо проникает в слои шпона. Клеящее вещество может проникать в трещины внешнего слоя и в микро канавки шероховатой поверхности. В частности, достаточное количество небольших молекул, указанное процентной долей молекул с низким числом Дальтона, по-видимому, обеспечивает проникновение клеящего вещества в трещины внешнего слоя и в микро канавки слоев шпона.

Со ссылкой на Фиг. 8, в общем, когда два объекта, таких как шпон 110 и другой шпон 130, сцепляют друг с другом клеящим веществом 200, которое отверждают, можно определить по меньшей мере три различных части отвержденного клеящего вещества. Во-первых, как указано номером позиции 205а, зона адгезии отвержденного клеящего вещества сцепляется с поверхностью шпона (110, 130) и, после сцепления, образует поверхность раздела со шпоном (110, 130). Далее от поверхности раздела существует переходная зона 205b, в которой свойства отвержденного клеящего вещества изменяются с объемных свойств на поверхностные свойства. Еще дальше от поверхности раздела, в зоне 205 с сцепления, клеящее вещество обладает своими объемными свойствами.

Как указано выше, небольшие молекулы могут проникать в слои шпона. Это улучшает адгезию, в частности, в зоне 205а адгезии и в переходной зоне 205b. Однако, как оказалось, небольшие молекулы клеящего вещества, если клеящее вещество состоит из небольших молекул, стремятся образовывать регулярную структуру, которая может быть стремиться быть самоповторяющейся, аналогично решеткам или сеткам. Однако, такие регулярные структуры, даже если они прочные, обычно являются хрупкими. Поэтому, похоже, что если клеящее вещество содержит только небольшие молекулы, клеящее вещество должно быть хрупким. Соответственно, оказывается, что большие молекулы клеящего вещества делают клеящее вещество более пластичным. Более того, в частности, лигнин известен как содержащий молекулы различных размеров и особенно довольно много больших молекул. Таким образом, так как некоторая часть смолы происходит из лигнина, также присутствуют эти большие молекулы и получающееся клеящее вещество более пластично также при низких температурах. Большие молекулы также обеспечивают присутствие некоторых молекул в зоне 205с сцепления, то есть не все клеящее вещество проникает в слои шпона 110, 130.

Более того, если клеящее вещество состоит из небольших молекул, все молекулы могут легко проникать в слои шпона, так как древесина является пористым материалом. В случае, когда использовали только обычное количество клеящего вещества, по этой причине адгезивный слой становился слишком тонким и, возможно, не присутствует никакой зоны сцепления. Такой слой не обладает требуемыми клеящими свойствами. Более того, если толщину повышали, используя больше клеящего вещества, получающаяся зона сцепления должна быть хрупкой, как указано выше.

Более того, похоже, что если клеящее вещество состоит из больших молекул, эти большие молекулы стремятся образовывать регулярную хрупкую структуру, до некоторой степени похожую на ту, которую обсуждали выше для небольших молекул. Более того, в таком случае молекулы не проникают в слои шпона. В результате получается толстая и хрупкая зона 205 с сцепления, которая была бы ненадежной из-за хрупкости.

Таким образом, также толщина зоны сцепления влияет на сцепление. Предпочтительно толщина зоны 205с сцепления составляет менее 0,2 мм или менее 0,15 мм. Как показано на Фиг. 8, зона сцепления может быть слегка тоньше соответствующего адгезивного слоя. Однако если иметь в виду толщину ta (см. Фиг. 2) адгезивного слоя, предпочтительно толщина ta адгезивного слоя составляет менее 0,25 мм, например, от 0,01 мм до 0,25 мм. Более предпочтительно толщина ta адгезивного слоя составляет менее 0,20 мм, например, от 0,01 мм до 0,20 мм, или менее 0,15 мм, например, от 0,01 мм до 0,15 мм. Толщина ta относится к толщине адгезивного слоя между двумя смежными слоями. В фанере, особенно в обычной не усиленной фанере, толщина ta относится к толщине адгезивного слоя между двумя смежными слоями шпона. Более того, предпочтительно этот интервал толщины применим к каждому адгезивному слою между двумя смежными слоями, в частности, к адгезивным слоям, которые расположены между первым слоем 110 шпона и вторым слоем 120 шпона. В случае, когда другой слой материала присоединяют к плите 100, например, в качестве защитного слоя или покрытия, для этой цели можно использовать более толстые слои клеящего вещества.

Большее проникновение, которое связывают с небольшими молекулами клеящего вещества 200, связывают с большей поверхностью контакта между клеящим веществом 200 и древесным веществом (то есть слоями 110, 130 шпона), что таким образом повышает потенциал сил вторичного связывания и ковалентного связывания между клеящим веществом 200 и древесным веществом. Проникновение в трещины и герметизация поврежденных ячеек на поверхности улучшает характеристику сцепления. Так как древесина, окружающая поверхность раздела клеевого соединения, вносит вклад в характеристику сцепления, упрочнения древесины на поверхности раздела положительно влияет на прочность и жесткость сцепления. Таким образом, использование клеящего вещества, имеющего неоднородное распределение размеров молекул, совместно действует с поверхностной структурой слоев 110, 130 шпона так, что получают прочную стойкую к холоду фанерную плиту.

Даже если сам лигнин имеет неоднородное распределение размеров, предпочтительно смола клеящего вещества 200 содержит лигнин и по меньшей мере одно соединение из фенола, крезола и резорцинола, более предпочтительно смола клеящего вещества 200 содержит лигнин и фенол. Также предпочтительно не более 95 масс. % полимеризуемого вещества смолы клеящего вещества 200 происходит из лигнина.

На Фиг. 1 показан вид сбоку фанерной плиты 100 согласно одному из воплощений. В общем, фанерная плита 100 имеет длину lp с шириной wp и толщиной tp. Как обычно для данных наименований, tp меньше наименьшего из длины lp и ширины wp. Толщина tp показана на Фиг. 2. Длина 1р и ширина wp показаны на Фиг. 1 и 3b. Обычно длина 1р составляет по меньшей мере 1 м и ширина wp составляет по меньшей мере 1 м. В процессе эксплуатации плиту 100 можно разрезать до требуемого размера. Толщина tp обычно составляет менее 100 мм. Предпочтительная толщина tp для низкотемпературных и криогенных применений подробно описана ниже.

По указанным выше причинам фанерная плита 100 содержит первый слой 110 шпона, содержащий твердую древесину, имеющую первую ориентацию D1 древесных волокон, второй слой 120 шпона, содержащий твердую древесину, имеющую вторую ориентацию D2 древесных волокон, и третий слой 130 шпона, содержащий твердую древесину, имеющую третью ориентацию D3 древесных волокон.

Термин твердая древесина относится к древесине лиственного дерева. В частности, в одном из воплощений слои шпона (фанерной плиты 100), которые содержат твердую древесину, содержат древесину, выбранную из ясеня, осины, липы, бука, березы, вишни, пекана, красного дерева, клена, дуба, тополя, диптерокарпа, тика, палисандра, окумеи и шореи, предпочтительно березы или бука.

Что касается наименований этих слоев шпона, третий слой 130 шпона расположен между первым слоем 110 шпона и вторым слоем 120 шпона в направлении толщины tp фанерной плиты 100. Соответственно, первый слой 110 шпона является наиболее удаленным от середины слоем шпона. Поэтому все слои шпона плиты 100, которые содержат древесину, за исключением самого первого слоя 110 шпона, расположены на одной стороне первого слоя ПО шпона. Кроме того, также второй слой 120 шпона является наиболее удаленным от середины слоем шпона. Поэтому все слои шпона плиты 100, которые содержат древесину, за исключением самого второго слоя 120 шпона, расположены на одной стороне второго слоя 120 шпона. Это применимо независимо от того, покрыта или нет плита 100 покрытием, не содержащим древесину.

Обычно фанерная плита 100 не является покрытой, так как покрытие увеличивает массу плиты 100 без значительного улучшения ее прочности. Поэтому по меньшей мере одна из основных поверхностей 112, 122 фанерной плиты 100 может не содержать покрытия. Таким образом, в одном из воплощений первый слой 110 шпона образует первую поверхность 112 фанерной плиты 100, где нормаль к первой поверхности 112 фанерной плиты 100 однонаправлена с направлением толщины tp фанерной плиты 100. Такая первая поверхность 112 показана на Фиг. 1 и 2. Как указано выше, когда он не покрыт, древесный материал первого слоя 110 шпона образует первую поверхность 112. Более того, в одном из воплощений второй слой 120 шпона образует вторую поверхность 122 фанерной плиты 100, где нормаль ко второй поверхности 122 фанерной плиты 100 однонаправлена с направлением толщины tp фанерной плиты 100. Такая вторая поверхность 122 показана на Фиг. 1 и 2. Как указано выше, когда он не покрыт, древесный материал второго слоя 120 шпона образует вторую поверхность 122.

Ссылаясь на Фиг. 3а и 3b, для того, чтобы фанерная плита 100 имела до некоторой степени изотропные свойства, первая ориентация D1 древесных волокон образует угол α13 с третьей ориентацией D3 древесных волокон, где угол α13 составляет от 60 до 120 градусов. Обычно угол α13 составляет 90 градусов или по меньшей мере по существу 90 градусов (например, от 85 до 95 градусов). Угол α13 показан на Фиг. 3b. В предпочтительном воплощении первая ориентация D1 древесных волокон однонаправлена со второй ориентацией D2 древесных волокон или первая ориентация D1 древесных волокон образует угол α12 не более 30 градусов со второй ориентацией D2 древесных волокон. Как видно из Фиг. 3b, на ней угол α12 является небольшим, то есть первая ориентация D1 древесных волокон по существу однонаправлена со второй ориентацией D2 древесных волокон. Очевидно, первая ориентация D1 древесных волокон может быть однонаправлена со второй ориентацией D2 древесных волокон. Наличие первого слоя 110 шпона и второго слоя 120 шпона, ориентированных так, что их ориентации D1 и D2 древесных волокон являются по меньшей мере по существу однонаправленными (в описанном выше значении), обладает техническим эффектом, состоящим в том, что в плите 100 можно использовать либо первую поверхность 112, либо вторую поверхность 122, ориентированные в заранее заданном направлении, например, вверх. Другими словами, плита 100 реагирует на механическую нагрузку одинаковым образом, независимо от того первая поверхность 112 или вторая поверхность 122 направлена в заранее заданном направлении, например, вверх. Например, при изгибе ориентация древесных волокон оказывает влияния на модуль изгиба. В частности, при изгибе поверхностные слои принимают наибольшую деформацию плиты (сжатия или удлинения в зависимости от стороны плиты). Так как каждый слой шпона является анизотропным, это оказывает прямое воздействие на свойства плиты. Более того, изгиб шпона вокруг оси, которая перпендикулярна ориентации древесных волокон шпона, может оказывать такое влияние, что некоторые древесные волокна частично разрушаются из шпона, в результате чего небольшие щепки могут выступить из шпона. Также по этой причине, если ориентации D1 и D2 древесных волокон были перпендикулярны, плита 100 должна вести себя различным образом при использовании верхней стороной вниз и при использовании верхней стороной вверх. Таким образом, это улучшает применимость плиты 100 и делает более легким изготовление проектируемых сооружений из плиты 100.

Слои шпона фанерной плиты 100, в частности, первый, второй и третий слои (110, 120, 130) шпона были присоединены друг к другу с использованием клеящего вещества 200 (см. Фиг. 1 и 2). Подробности клеящего вещества были обсуждены выше.

На Фиг. 3а-3d более подробно показана структура фанерной плиты 100. На Фиг. 3а показан вид сбоку плиты 100 с тремя слоями 110, 120, 130 шпона. Эти слои шпона содержат твердую древесину с ориентациями D1, D2 и D3 древесных волокон, соответственно. Стрелки, показанные в слоях 110 и 120, указывают направление D1, D2 древесных волокон слева направо или справа налево на Фиг. 3а. Крестики, показанные в слое 130 на Фиг. 3а, указывают направление D3, которое перпендикулярно плоскости бумаги, на которой показаны крестики. Даже если клеящее вещество 200 не показано между слоями шпона, слои шпона были склеены друг с другом с использованием клеящего вещества 200, как подробно описано выше.

На Фиг. 3b показано покомпонентное изображение плиты Фиг. 3а. На Фиг. 3с показано как, в принципе, слой 130 шпона можно составить из более чем одного слоев шпона 131, 132, 133. Однако, в целях иллюстрации, направление D3 древесных волокон Фиг. 3с отлично от того, которое изображено на Фиг. 3b. Наконец, на Фиг. 3d показаны слой 131 шпона, годовые кольца, наблюдаемые на шпоне, и ориентация D3 древесных волокон слоя 131 шпона Фиг. 3с. Как показано на Фиг. 3d, в древесине годовые кольца проходят, в круговой форме, в направлении ориентации древесных волокон.

На Фиг. 4а-4d показаны предпочтительные ориентации древесных волокон слоев шпона для фанерной плиты 100 с тремя, четырьмя, пятью и шестью слоями шпона. Фанерная плита может содержать, например, от трех до семидесяти пяти (от 3 до 75) слоев шпона. На Фиг. 4а-4d символ N отвечает за число слоев шпона фанерной плиты 100. Кроме первого, второго и третьего слоя шпона другие слои 140, 150, 160 шпона содержат древесину. Предпочтительно также другие слои 140, 150, 160 шпона содержат твердую древесину. Предпочтительно число N слоев шпона фанерной плиты 100 составляет по меньшей мере пять, например, от 5 до 75. На Фиг. 4е и 4h показаны плиты с восемью или десятью слоями шпона.

Также на Фиг. 4а-4h стрелки показывают ориентации древесных волокон слева направо (или наоборот) и крестики показывают ориентации древесных волокон, перпендикулярные плоскости бумаги, соответственно, как обсуждали выше в связи с Фиг. 3а-3d. Как показано на Фиг. 4а-4d, в одном воплощении первое число N1 слоев (110, 120, 130, 140, 150, 160) шпона фанерной плиты 100 ориентированы в первой ориентации D1 древесных волокон (или в ориентации по существу однонаправленной с первой ориентацией D1 древесных волокон в значении, обсужденном вше для D2). Второе число N2 слоев (110, 120, 130, 140, 150, 160) шпона фанерной плиты 100 ориентированы в ориентации древесных волокон, которая перпендикулярна первой ориентации D1 древесных волокон (или в ориентации по существу перпендикулярной первой ориентации D1 древесных волокон в значении, обсужденном выше для D3).

Для того, чтобы плита 100 была по существу изотропной, предпочтительно первое число N1 по существу равно N2. Более точно, разность N1 - N2 между первым числом N1 и вторым числом N2 составляет не более двух. Более того, так как N1 является числом слоев шпона, ориентированных в первой ориентации D1 древесных волокон, включая по меньшей мере первый слой 110 шпона, а также предпочтительно второй слой 120 шпона, разность N1 - N2 предпочтительно составляет по меньшей мере ноль. Другими словами, N1 не меньше N2. Например, на Фиг. 4f и 4h показаны воплощения, в которых N1=N2.

Даже более точно, в случае, когда число N слоев шпона является нечетным (то есть N можно выразить как 2М+1, где М целое число), первое число N1 больше второго числа N2 на единицу (то есть N1=N2+1). Такие плиты 100 показаны на Фиг. 4а и 4 с.

Однако, когда число N является четным (то есть N можно выразить как 2М, где М является целым числом), для того, чтобы иметь наиболее удаленные от середины слои 110, 120 шпона, ориентированные в одинаковом направлении, два соседних промежуточных слоя шпона ориентируют в одинаковом направлении, как показано на Фиг. 4b, 4d, 4е, 4f, 4g и 4h. Что касается термина «промежуточный слой шпона», каждый промежуточный слой шпона имеет два соседних слоя шпона. Что касается термина «соседний слой шпона», никакого слоя шпона, содержащего древесину, не расположено между каждой парой двух соседних слоев шпона. Однако, в случае, когда несколько других конструкционных слоев, не содержащих древесину, например, усиливающих слоев, используют в плите 100, каждый другой слой, не содержащий древесину, можно расположить между двумя соседними слоями шпона. В таком случае другой конструкционный слой является соседним слоем для слоя шпона.

Например, на Фиг. 4а промежуточный слой 130 шпона имеет соседние слои 110 и 120 шпона. В этом случае наиболее удаленные от середины слои 110, 120 шпона не являются промежуточными слоями шпона. Более того, на всех чертежах все слои шпона, за исключением наиболее удаленных от середины слоев 110, 120 шпона, являются промежуточными слоями шпона.

Ссылаясь на Фиг. 4b, 4d, 4е, 4f, 4g и 4h, предпочтительно, когда число N является четным, первое число N1 равно второму числу N2 (то есть N1=N2) или первое число N1 больше второго числа N2 на два (то есть N1=N2+2). Более того, как показано на чертежах, предпочтительно первая ориентация D1 древесных волокон перпендикулярна ориентации древесных волокон слоя шпона, который является соседним слоем шпона с первым слоем 110 шпона. Также предпочтительно вторая ориентация D2 древесных волокон перпендикулярна ориентации древесных волокон слоя шпона, который является соседним слоем шпона со вторым слоем 120 шпона. Также предпочтительно первый 110 и второй 120 слои шпона имеют однонаправленные ориентации древесных волокон.

Хотя числа N1 и N2 относятся к изотропии всей плиты 100 в плоскостных направлениях плиты (то есть в направлении длины lp или направлении ширины wp или в линейном сочетании этих направлений), распределение слоев шпона, ориентированных в различных направлениях в направлении толщины, локально влияет на изотропию. Так как плита 100 предпочтительно равно применима как верхней стороной вверх, так и верхней стороной вниз, предпочтительно настолько много соседних слоев шпона ориентированы поперечно друг другу, насколько это возможно.

Ссылаясь на Фиг. 4а-4h, в отличие от наиболее удаленных от середины слоев (110, 120) шпона, каждый из промежуточных слоев 130, 140, 150, 160 шпона имеет первый и второй соседний слой шпона. Например, на Фиг. 4b промежуточный слой 130 шпона имеет соседние слои 110 и 140 шпона и промежуточный слой 140 шпона имеет соседние слои 130 и 120 шпона.

В общем, для того, чтобы фанерная плита 100 была также локально изотропной (локально в значении положения в направлении толщины), предпочтительно настолько много промежуточных слоев шпона, насколько это возможно, имеют два соседних слоя шпона, в которых ориентация древесных волокон перпендикулярна ориентации древесных волокон рассматриваемого промежуточного слоя шпона. Ограничивающее данное число условие состоит в том, что наиболее удаленные от середины слои шпона являются даже более предпочтительно ориентированными в одинаковом направлении.

Ссылаясь, в частности, на Фиг. 4а и 4с, когда число N слоев шпона плиты 100 является нечетным (то есть выражается как 2М+1, где М является целым числом), предпочтительно каждый из промежуточных слоев шпона имеет два соседних слоя шпона, в которых ориентация древесных волокон перпендикулярна ориентации древесных волокон рассматриваемого промежуточного слоя шпона.

Однако, ссылаясь на Фиг. 4b и 4d-4h, когда число N слоев шпона плиты 100 является четным (то есть выражается как 2М, где М является целым числом), предпочтительно каждый из промежуточных слоев шпона, за исключением двух промежуточных слоев шпона, имеет два соседних слоя шпона, в которых ориентация древесных волокон перпендикулярна ориентации древесных волокон рассматриваемого промежуточного слоя шпона. Два слоя, не имеющие таких соседних слоев, возникают в результате того, что направления древесных волокон наиболее удаленных от середины слоев (110, 120) шпона являются однонаправленными и число N является четным.

Как показано на Фиг. 4а-4h, каждый промежуточный слой шпона имеет первый соседний слой шпона и второй соседний слой шпона. Более того, третье число N3 промежуточных слоев шпона является таким, что

направление древесных волокон рассматриваемого промежуточного слоя шпона перпендикулярно направлению древесных волокон первого соседнего слоя шпона рассматриваемого промежуточного слоя шпона и

направление древесных волокон рассматриваемого промежуточного слоя шпона перпендикулярно направлению древесных волокон второго соседнего слоя шпона рассматриваемого промежуточного слоя шпона.

На Фиг. 4а-4h показано общее число N слоев шпона и число N3 таких промежуточных слоев шпона, которые имеют два поперечно ориентированных соседних слоя шпона. Как показано на этих чертежах, третье число N3 промежуточных слоев шпона меньше числа N слоев шпона на два или четыре. Другими словами, число N слоев шпона превышает на два или четыре третье число N3. Или, математически: N3=N-2 или N3=N-4.

Предпочтительно, когда число N слоев шпона фанерной плиты 100 выражается как 2М+1, где М является целым числом, третье число (N3) меньше числа N слоев шпона на два (N3=N-2), то есть N превышает N3 на два.

Также предпочтительно, когда число N слоев шпона фанерной плиты 100 выражается как 2М, где М является целым числом, третье число N3 меньше числа N слоев шпона на четыре (N3=N-4), то есть N превышает N3 на четыре.

Помимо ориентаций древесных волокон слоев шпона, на изотропию фанерной плиты 100 могут влиять не содержащие древесины конструкционные слои, в особенности, если такие конструкционные слои являются анизотропными. Таким образом, то, что было сказано выше о числах N1, N2 и N3, не обязательно применять во всех воплощениях. Однако, предпочтительная фанерная плита 100 содержит только слои отвержденного клеящего вещества и промежуточные слои шпона между наиболее удаленными от середины слоями 110, 120 шпона. Таким образом, сердцевина плиты 100, где сердцевина представляет собой часть между первым и вторым слоями 110, 120 шпона, предпочтительно не содержит конструкционных слоев, не содержащих древесины, за исключением отвержденного клеящего вещества 200. Более того, предпочтительная фанерная плита 100 содержит только слои отвержденного клеящего вещества и промежуточные слои шпона между наиболее удаленными от середины слоями 110, 120 шпона и применимо то, что было сказано о числах N1, N2 и/или N3. Даже более предпочтительно плита 100 не является покрытой. В таком случае, фанерная плита 100 состоит из слоев отвержденного клеящего вещества и слоев шпона, содержащих древесину. Более того, применимо то, что было сказано о числах N1, N2 и/или N3. Было обнаружено, что клеящее вещество 200 также хорошо действует в криогенных применениях по меньшей мере между слоями древесного шпона плиты 100.

Со ссылкой на Фиг. 4b-4h, предпочтительное воплощение фанерной плиты 100 содержит, помимо первого, второго и третьего слоя шпона, дополнительный слой (140, 150, 160) шпона или дополнительные слои (140, 150, 160) шпона, расположенные между первым слоем 110 шпона и вторым слоем 120 шпона. Дополнительный слой шпона содержит древесину и, если они присутствуют, дополнительные слои шпона содержат древесину. Предпочтительно все слои (110, 120, 130, 140, 150, 160), которые содержат древесину, содержат твердую древесину, такую как одну из ясеня, осины, липы, березы, вишни, пекана, красного дерева, клена, дуба, тополя, диптерокарпа, тика, палисандра, окумеи и шореи, предпочтительно березы или бука.

Предпочтительно толщина tbv каждого из промежуточных слоев 130, 140, 150 шпона составляет от 1,0 мм до 3,0 мм, более предпочтительно от 1,0 мм до 2,0 мм. Предпочтительно толщина первого слоя 110 шпона и/или второго слоя 120 шпона составляет от 0,5 мм до 3,0 мм, более предпочтительно от 0,5 мм до 2,0 мм. В одном воплощении по меньшей мере один из первого слоя 110 шпона и второго слоя 120 шпона тоньше промежуточного слоя 130, 140, 150 шпона. В одном воплощении толщина tsv1 первого слоя 110 шпона равна толщине tsv2 второго слоя 120 шпона. При этом технический эффект состоит в том, что плита 100 равно применима верхней стороной вверх и верхней стороной вниз.

Толщина tp фанерной плиты предпочтительно составляет от 4 мм до 95 мм. Предпочтительное число слоев шпона было указано выше.

Как показано более подробно ниже, толщины tsv1 и tsv2 поверхностного слоя шпона плиты 100 могут быть меньше толщины tbv промежуточного слоя шпона, например, из-за шлифования песком по меньшей мере одного из поверхностных слоев шпона. Однако, если поверхностный слой 110, 120 шпона слишком тонкий, он может недостаточно защищать лежащее ниже клеящее вещество. Таким образом, поверхностный слой шпона может разрушиться при использовании или в течение транспортировки и обнажить клеящее вещество, что, в общем, неприемлемо. Поэтому в одном воплощении толщина tsv1 первого слоя 110 шпона составляет по меньшей мере половину от толщины tbv третьего слоя 130 шпона, который является промежуточным слоем шпона. Предпочтительно также толщина tsv2 второго слоя 120 шпона составляет по меньшей мере половину от толщины tbv третьего слоя 130 шпона.

Что касается количества отвержденного клеящего вещества в фанерной плите 100, ниже в рамках способа изготовления описывают предпочтительное количество (жидкого) клеящего вещества 200. Клеящее вещество 200 при нанесении содержит воду, существенная часть которой испаряется в течение изготовления и/или хранения, оставляя сухое клеящее вещество 200 между слоями шпона фанерной плиты 100. Более того, когда сухое вещество отверждается, по меньшей мере некоторая часть его смолы претерпевает полимеризацию. Учитывая количество наносимого клеящего вещества 200 и его содержание воды, в одном воплощении от 40 г/м2 до 120 г/м2 отвержденного клеящего вещества расположено в промежутке между двумя соседними слоями. Предпочтительно от 50 г/м2 до 100 г/м2 отвержденного клеящего вещества расположено в промежутке между двумя соседними слоями. Было обнаружено, что это количество отвержденного клеящего вещества особенно хорошо действует в фанерной плите 100, содержащей слои (110, 120, 130) шпона, изготовленные из твердой древесины. Было обнаружено, что это количество согласовывается с подходящей толщиной ta адгезивного слоя фанерной плиты, в частности, с подходящими толщинами зоны 205с сцепления, как обсуждено выше. Более того, было обнаружено, что это количество отвержденного клеящего вещества особенно хорошо действует в фанере, содержащей такие изготовленные из твердой древесины слои шпона, что толщина каждого промежуточного слоя шпона составляет от 1,0 до 3,0 мм или от 1,0 до 2,0 мм. Таким образом, даже более предпочтительно от 40 г/м2 до 120 г/м2 или от 50 г/м2 до 100 г/м2 отвержденного клеящего вещества расположено в каждом промежутке между двумя соседними слоями. Соседние слои могут быть такими соседними слоями шпона, что никакого конструкционного слоя из материала, отличного от древесины или отвержденного клеящего вещества, не расположено между соседними слоями шпона. По определению, никакой древесный слой не расположен между двумя соседними слоями шпона.

Было обнаружено, что описанная выше фанерная плита 100 стойка к двум типам термической обработки: обработки резким перепадом температур и обработки погружением в сжиженный газ. В данном документе формулировка стойкость к термической обработке означает, что термическая обработка значительно не ухудшает механические свойства фанерной плиты 100. Такие механические свойства включают предел прочности при изгибе (измеренный в продольном направлении и в поперечном направлении) и модуль упругости при изгибе (измеренный в продольном направлении и в поперечном направлении). Эти свойства не должны значительно уменьшаться при термической обработке. Кроме того, плита 100 может быть стойкой к термическим обработкам, так что ни одна из термических обработок не ухудшает другие механические свойства фанерной плиты 100. Более того, авторы изобретения полагают, учитывая ссылки [1] и [2], что фанерная плита 100, которая стойка к этим двум типам термической обработки, также подходит для СХГ СПГ и для других низкотемпературных применений.

Предел прочности при изгибе относится к пределу прочности при изгибе, определенному в стандарте EN 310 (1993). Следует отметить, что стандарт EN 310 относится к продольным и поперечным направлениям, которые иногда называют направлением по длине и направлением поперек, как указано выше. Вообще говоря, согласно стандарту EN 310 опытные образцы отрезают от фанерной плиты 100 и пределы прочности при изгибе измеряют как в поперечном направлении, так и в продольном направлении. Предел прочности при продольном изгибе и предел прочности при поперечном изгибе указывают как средние значения измеренных величин. Перед тем, как образцы разрушают, можно определить модули упругости при изгибе образцов.

Что касается стойкости к термической обработке, вообще говоря, опытные образцы отрезают от фанерной плиты 100 и опытные образцы разделяют на две группы, так что опытные образцы первой группы проходят термическую обработку перед испытанием на прочность (например, EN310 или NFB51-123) и опытные образцы второй группы не проходят термическую обработку перед испытанием на прочность (например, EN 310 или NFB51-123). Более того, так как прочность измеряют как в продольном, так и в поперечном направлениях, образцы первой группы дополнительно разделяют на первый набор и второй набор для продольных измерений и поперечных измерений, соответственно. По той же причине образцы второй группы дополнительно разделяют на третий набор и четвертый набор для продольных измерений и поперечных измерений, соответственно. Если требуется, размер опытных образцов может отличаться от размеров, указанных в стандартах.

Что касается типов термической обработки, два типа обработок известны, например, из ссылок [1] и [2]: обработка резким перепадом температур и обработка погружением в сжиженный газ.

Обработку резким перепадом температур выполняли путем погружения опытных образцов первой группы в жидкий азот (LN2) на 1 час и затем путем помещения образцов при комнатной температуре (23°С) на 2 часа. Этот трехчасовой цикл повторяли 3 раза (общая продолжительность обработки составляла 9 часов). Обработку погружением в сжиженный газ выполняли путем погружения опытных образцов первой группы в сжиженный природный газ (СПГ) на 15 суток. После этого испытания выполняли для образцов комнатной температуры и при комнатной температуре. Эти обработки были предназначены для соответствия разрешительным документам СХГ СПГ мембранного типа (включая большой бак для хранения и другие применения жидкого газа), в которых указаны нормативы для способа криогенного испытания. Такие и похожие испытания были описаны, например, в ссылках [1] и [2].

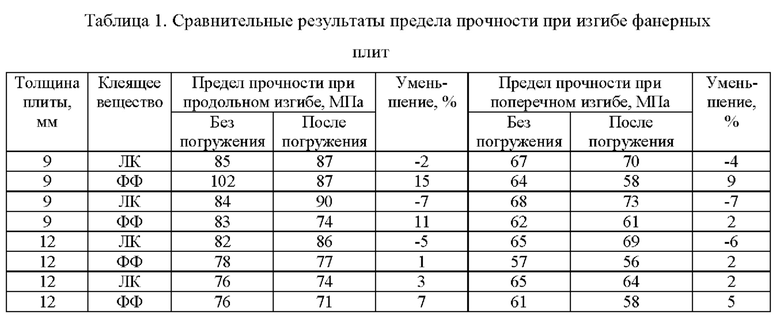

В таблице 1 показаны пределы прочности при изгибе, измеренные аналогично EN 310 на восьми плитах, так что половина образцов, отрезанных от плит, прошла описанное выше термическое испытание с погружением.

Для результатов таблицы 1 изучали четыре различных типа фанерных плит 100 и измеряли две плиты каждого типа, посредством чего изучали восемь плит 100. Тип определяется толщиной плиты, которая составляет либо 9 мм, либо 12 мм, и типом клеящего вещества, обозначенного ФФ и ЛК. ФФ соответствует обычному фенолформальдегидному клеящему веществу. ЛК соответствует лигниновому клею и он является клеящим веществом 200, подробно описанным выше и ниже. Более того, полимеризуемое вещество лигнинового клея, используемое в фанерных плитах 100, которые испытывали для таблиц 1-3, помимо лигнина содержит фенол.

Пределы прочности при изгибе двух фанерных плит каждого из четырех типов измерены аналогично EN 310 и описаны выше. В таблице 1 каждая строка соответствует результатам, измеренным для одной плиты. Как подробно указано выше, образны отрезали от каждой плиты. Образцы разделяли на две группы, то есть на четыре набора. Образцы первого и второго наборов (то есть первой группы) проходили термическое испытание на погружение, предел прочности при продольном изгибе измеряли как среднее от образцов из первого набора образцов с продольной ориентацией древесных волокон и предел прочности при поперечном изгибе измеряли как среднее от образцов из второго набора образцов с поперечной ориентацией древесных волокон. Эти результаты приведены в таблице 1 в колонках «После погружения». Более того, образцы третьего и четвертого наборов (то есть второй группы) не проходили какой-либо термической обработки, предел прочности при продольном изгибе измеряли как среднее от образцов из третьего набора образцов с продольной ориентацией древесных волокон и предел прочности при поперечном изгибе измеряли как среднее от образцов из четвертого набора образцов с поперечной ориентацией древесных волокон. Эти результаты приведены в таблице 1 в колонках «Без погружения».

Как показано в таблице 1, при использовании лигнинового клея «ЛК» предел прочности при изгибе фанерной плиты повышался в испытании с погружением. Прочность повышалась в среднем на 3% и 4% в продольном и поперечном направлениях, соответственно. Наоборот, когда использовали фенольный клей «ФФ», предел прочности при изгибе фанерной плиты уменьшался в испытании с погружением. Прочность уменьшалась в среднем на 8% и 4% в продольном и поперечном направлениях, соответственно. Это явно указывает, что использование лигнинового клея для соединения слоев шпона друг с другом помогает фанерной плите 100 выдерживать термическое погружение. Обнаружили, что плиты с клеящим веществом 200 (то есть лигниновым клеем «ЛК») также хорошо действуют в испытании с резким перепадом температур.

В таблице 2 показаны модули изгиба, то есть «модуль упругости при изгибе», измеренный аналогично EN 310 на плитах. Помимо предела прочности при изгибе перед разрушением можно измерить модуль упругости при изгибе (то есть модуль изгиба). Половина образцов, отрезанных от плит, проходили термическое испытание с погружением. В этих испытаниях используют такие же плиты, как и в испытаниях, результаты которых приведены в таблице 1.

Как показано в таблице 2, при использовании лигнинового клея «ЛК» модуль изгиба фанерной плиты практически не изменялся в испытании с погружением. Наоборот, когда использовали фенольный клей «ФФ», модуль изгиба фанерной плиты уменьшался в испытании с погружением. Модуль изгиба уменьшался в среднем на 5% и 1% в продольном и поперечном направлениях, соответственно. Это явно указывает, что использование клея ЛК для соединения слоев шпона друг с другом помогает плите выдерживать термическое погружение.

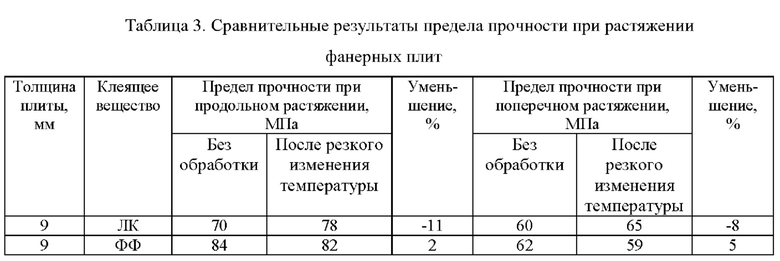

Кроме того, предел прочности при растяжении фанерных плит измеряли некоторым образом аналогично тому, что обсуждено выше. Однако, вместо измерения модуля изгиба и прочности аналогично EN310, предел прочности при растяжении измеряли согласно стандарту NFB51-123. Более того, вместо обработки плиты в термическом испытании с погружением, плиты подвергали испытанию с резким перепадом температур, как подробно описано выше. То есть образцы (те, которые из первой группы), которые проходили термическую обработку, проходили резкое изменение температур, при котором образцы погружали в жидкий азот (LN2) и вынимали на поверхность с комнатной температурой три раза, как подробно описано выше. Пределы прочности при растяжении измеряли для пяти плит и результаты показаны в таблице 3.

Как показано в таблице 3, предел прочности при растяжении фанерных плит с лигниновым клеем («ЛК») повышается при испытании с резким изменением температур, при этом предел прочности при растяжении фанерных плит с фенолформальдегидным клеем («ФФ») уменьшается при испытании с резким изменением температур. Это явно указывает, что использование клея ЛК для соединения слоев шпона друг с другом помогает плите выдерживать резкие изменения температур.

Хотя это и не показано в таблицах, предел прочности при растяжении перпендикулярно плоскости плиты измеряли согласно стандарту EN-319 как для образцов, которые прошли термическую обработку, так и для образцов, которые не проходили термической обработки. Также эти результаты показывали, что использование клея ЛК для соединения слоев шпона друг с другом помогает плите выдерживать резкие изменения температур. Кроме того, предел прочности на срез определяли с использованием испытания на срез при растягивающей нагрузке аналогично EN-314 как для образцов, которые прошли термическую обработку, так и для образцов, которые не проходили термической обработки. Также эти результаты показывали, что использование клея ЛК для соединения слоев шпона друг с другом помогает плите выдерживать резкие изменения температур.

Как указано выше, фанерная плита 100 особенно подходит для использования как при низкой температуре (то есть ниже минус 50°С), так и в криогенных применениях, например, при температуре менее минус 150°С, например, для использования в СХГ СПГ. Поэтому изготовитель плиты 100 может указать потребителю на такую возможность использования. Более того, изготовитель может продавать плиту 100 вместе с информацией, указывающей на эту пригодность. Такую информацию можно указать на самой плите 100 или отдельно, как подробно объяснено ниже.

Со ссылкой на Фиг. 7а в одном воплощении фанерная плита 100 содержит носитель 590 информации, несущий информацию, указывающую на то, что фанерная плита 100 подходит для использования при температуре ниже минус 50°С и/или для использования в криогенном применении. Например, поверхность 112, 122 фанерной плиты может содержать маркировку, указывающую на такое использование. Таким образом наиболее удаленный от середины слой шпона 110, 120 может служить носителем 590 информации. Альтернативно, наклейку, например, удаляемую наклейку, можно присоединить к плите 100 для указания ее пригодности для использования при температуре ниже минус 50°С, например, в СХГ СПГ.

Со ссылкой на Фиг. 7b-7d, альтернативно или дополнительно, изготовитель фанерной плиты 100 может образовать компоновку 500, содержащую фанерную плиту 100 и дополнительно содержащую носитель 590 информации, несущий информацию, касающуюся того, что фанерная плита 100 подходит для использования при низкой температуре и/или в криогенном применении. Например, плиту 100 можно расположить в пачке плит (100а, 100b, 100с, 100d, 100е, 100f), как на Фиг. 7b, и обертку или поддон пачки плит можно маркировать так, чтобы указать, что плита 100 из пачки плит подходит для такого применения при низкой температуре и/или в криогенном применении. Таким образом, например, обертка или наклейка может быть носителем 590 информации. Такую маркировку можно нанести непосредственно на по меньшей мере одну из плит 100.

Со ссылкой на Фиг. 7с, альтернативно или дополнительно, носитель 590 информации может быть брошюрой. Таким образом, компоновка 500 может содержать брошюру, указывающую, что плита 100 подходит для такого использования при низкой температуре и/или в криогенном применении. Такую брошюру можно распространять в электронной форме. Например, машиночитаемое запоминающее устройство может служить в качестве носителя информации. Содержащая информацию база данных может храниться в машиночитаемом запоминающем устройстве. Например, на Фиг. 7 с носитель 590 информации может быть машиночитаемым запоминающим устройством, например, флэш-накопителем. Носитель информации может нести информацию, указывающую на то, что фанерная плита 100 подходит для использования в судне 400, выполненном для транспортировки сжиженного природного газа.

Со ссылкой на Фиг. 7d, носитель 590 информации может быть накопителем данных, доступным для компьютера 594 посредством интерфейса 592. Накопитель 590 данных может содержать базу данных 580. Интерфейс 592 может быть беспроводным интерфейсом. Информацию в носителе информации можно назвать первой информацией. Как указано выше, первая информация может указывать на то, что фанерная плита подходит для использования при низкой температуре и/или в криогенном применении, таком как СХГ СПГ.

Со ссылкой на Фиг. 7е, носитель 590 информации может содержать первую информацию, указывающую на идентификацию (ID) фанерной плиты 100 или пачки фанерных плит (100а, 100b, 100с). База данных 580 может содержать вторую информацию, где вторая информация содержит, в связи с идентификацией, информацию о том, что плита 100 или пачка плит с данной идентификацией подходит для использования при низкой температуре и/или в криогенном применении, таком как СХГ СПГ. Таким образом, путем подключения базы данных 580, содержащей вторую информацию с идентификацией (то есть первой информацией), можно получить информацию, указывающую на то, что плита 100 или пачка плит подходит для использования при низкой температуре и/или в криогенном применении (в частности, СХГ СПГ). База данных может быть доступна для компьютера 594 через интерфейс 592. В этом случае как первая, так и вторая информация в сочетании указывают на то, что фанерная плита подходит для использования при низкой температуре и/или в криогенном применении, таком как СХГ СПГ.

Таким образом, в одном из воплощений фанерная плита 100 или компоновка 500, содержащая фанерную плиту 100, дополнительно содержит (а) носитель 590 информации, несущий первую информацию, указывающую на идентификацию плиты 100 и/или (б) базу данных 580, содержащую вторую информацию, где вторая информация, возможно в сочетании с первой информацией, указывает на то, что плита с данной идентификацией подходит для использования при низкой температуре и/или в криогенном применении, таком как СХГ СПГ. Таким образом, первая и/или вторая информация, возможно в сочетании, может указывать на то, что фанерная плита 100 подходит для использования при низкой температуре и/или в системе хранения груза(СХГ), выполненной для транспортировки сжиженного природного газа (СПГ).

Фанерную плиту 100 можно изготовить с помощью способа изготовления фанерной плиты 100. Способ включает компоновку доступных первого слоя 110 шпона, содержащего твердую древесину, имеющую первую ориентацию D1 древесных волокон, второго слоя 120 шпона, содержащего твердую древесину, имеющую вторую ориентацию D2 древесных волокон, третьего слоя 130 шпона, содержащего твердую древесину, имеющую третью ориентацию D3 древесных волокон, и клеящего вещества 200.

Как указано выше, клеящее вещество 200 является водной связующей композицией и содержит смолу, отвердитель и воду, часть которой присутствует в смоле и часть является добавочной водой. Смола содержит полимеризуемое вещество и сшивающий агент. По меньшей мере 50 масс. % полимеризуемого вещества происходит из лигнина, по меньшей мере 10% молекул в смоле имеют молекулярную массу выше 10000 Да, по меньшей мере 10% молекул в смоле имеют молекулярную массу менее 1000 Да, среднечисленная молярная масса Mn смолы составляет от 1000 Да до 1600 Да и среднемассовая молярная масса Mw смолы составляет от 5000 Да до 14000 Да.

Как подробно описано ниже, предпочтительно клеящее вещество 200 было изготовлено так, что содержание добавочной воды в клеящем веществе 200 составляет от 10 масс. % до 25 масс. % (по отношению к общей массе клеящего вещества, как обычно). Таким образом, содержание воды в клеящем веществе 200 может находиться в интервале от 40% до 65% (с учетом также воды, присутствующей в смоле). Было обнаружено, что клеящее вещество с этим содержанием воды часто имеет такую вязкость, что клеящее вещество 200 хорошо течет в шероховатости и/или продольные трещины поверхностей слоев шпона при горячем прессовании. Подходящие значения вязкости подробно описано ниже. Помимо воздействия на вязкость, вода клеящего вещества влияет на связывание с древесными слоями шпона. В частности, древесный материал слоев шпона содержит гидроксильные группы (ОН), которые обычно образуют связи с молекулами клеящего вещества. Увлажнение древесных слоев шпона водой клеящего вещества положительно влияет на прочность связывания, возможно из-за того, что достаточное увлажнение слоев шпона уменьшает поверхностное натяжение между шпоном и клеящим веществом и таким образом позволяет молекулам на поверхности раздела становиться достаточно близкими друг к другу.

Предпочтительно полимеризуемое вещество содержит лигнин и по меньшей мере одно соединение из фенола, крезола и резорцинола. Более предпочтительно полимеризуемое вещество содержит лигнин и фенол. Более предпочтительно по меньшей мере 90 масс. % полимеризуемого вещества составляет лигнин и фенол. Предпочтительно полимеризуемое вещество содержит лигнин, который происходит из крафт-процесса (сульфатной варки целлюлозы) (то есть крафт-лигнин). Предпочтительно полимеризуемое вещество содержит лигнин, который происходит из крафт-процесса, и по меньшей мере одно соединение из фенола, крезола и резорцинола. Более предпочтительно полимеризуемое вещество содержит крафт-лигнин и фенол. Весь материал, который происходит из лигнина, может происходить из крафт-лигнина. Предпочтительно сшивающий агент является альдегидом, таким как формальдегид, параформальдегид или их сочетанием.

Обычно материал, который происходит из лигнина, в особенности из лигнина, получаемого из крафт-процесса, содержит серу. Таким образом, использование крафт-лигнина в клеящем веществе 200 можно определить из содержания серы в смоле или клеящем веществе. В связи с этим, содержание серы в смоле можно определять перед смешиванием клеящего вещества 200, хотя содержание серы в клеящем веществе 200 можно измерить после смешивания, и содержание серы в отвержденном клеящем веществе можно измерить, например, из фанерной плиты 100 путем удаления из нее шлифованием песком образца отвержденного клеящего вещества. В общем, количество серы можно измерить, например, путем отбора образца (из смолы или клеящего вещества или плиты), сжигания его до золы и анализа содержания золы. Такой способ обычно называют СЭМ-ЭДС, сокращение для сканирующей электронной микроскопии (СЭМ) - энергодисперсионной спектроскопии (ЭДС). После выполнения анализа СЭМ-ЭДС можно определить отношение элементов, которые являются такими же тяжелыми, как натрий или тяжелее его.

В одном из воплощений способа зола, полученная из смолы, содержит по меньшей мере 1 масс. % серы, предпочтительно по меньшей мере 2 масс. % серы и более предпочтительно по меньшей мере 3 масс. % серы. В одном воплощении способа зола смолы содержит 1-20 масс. % серы, предпочтительно 2-10 масс. % серы. Соответственно, когда клеящее вещество 200 отверждается, отвержденное клеящее вещество также может содержать серу. Однако, из-за отвердителя клеящего вещества 200, содержание серы в отвержденном клеящем веществе может быть меньше. Таким образом, в одном воплощении фанерной плиты отвержденное клеящее вещество содержит серу. В одном из воплощений фанерная плита 100 содержит такое отвержденное клеящее вещество, что после сжигания отвержденного клеящего вещества до золы зола отвержденного клеящего вещества содержит по меньшей мере 0,25 масс. % серы, предпочтительно по меньшей мере 1 масс. % серы и более предпочтительно по меньшей мере 1,5 масс. % серы. Содержание серы в золе отвержденного клеящего вещества можно анализировать с помощью СЭМ-ЭДС, как указано выше. Естественно, также всю фанерную плиту 100 можно сжечь до золы и можно определить содержание серы в ней. Фанерную плиту 100 или ее отвержденное клеящее вещество не обязательно сжигать перед анализом СЭМ-ЭДС. Таким образом, содержание серы можно анализировать с помощью СЭМ-ЭДС из образца фанерной плиты или из образца отвержденного клеящего вещества.

Что касается предпочтительных свойств клеящего вещества 200, отметим следующее. Предпочтительно среднечисленная молярная масса Mn смолы составляет от 1100 Да до 1500 Да. Предпочтительно среднемассовая молярная масса Mw составляет от 6000 Да до 12000 Да. Предпочтительно по меньшей мере 15% молекул в смоле имеют молекулярную массу менее 1000 Да. Предпочтительно по меньшей мере 15% молекул в смоле имеют молекулярную массу более 10000 Да. Наиболее предпочтительно клеящее вещество обладает всеми этими признаками. В одном воплощении по меньшей мере 18% молекул в смоле имеют молекулярную массу более 10000 Да.

Что касается отвердителя, выгодно, если различные слои шпона становятся связанными друг с другом в некоторой степени также перед горячим прессованием стопки 300. В связи с этим, было обнаружено, что крахмал улучшает связывание слоев шпона перед горячим прессованием. Таким образом, в одном из воплощений клеящее вещество 200 содержит отвердитель, который содержит крахмал. Также крахмал может иметь гетерогенное распределение размеров. Поэтому присутствие крахмала в клеящем веществе 200 может улучшить низкотемпературные свойства клеящего вещества 200 вследствие таких же принципов, как обсуждалось выше для лигнина. Однако, хотя лигнин, в общем, является частью смолы клеящего вещества 200, крахмал можно добавлять в качестве отвердителя при смешивании клеящего вещества 200.

Способ включает нанесение клеящего вещества 200 на по меньшей мере одну поверхность третьего слоя 130 шпона. Клеящее вещество 200 можно нанести на две противоположные поверхности некоторых из промежуточных слоев 130, 140, 150 (например, на каждый второй), в результате чего никакого клеящего вещества не требуется наносить на наиболее удаленные от середины слои 110, 120 шпона. Альтернативно, клеящее вещество 200 можно нанести только на одну сторону всех промежуточных слоев 130, 140, 150 шпона и только на одну сторону только одного из наиболее удаленных от середины слоев 110, 120 шпона. Таким образом поверхности 112, 122 (см. Фиг. 1) остаются свободными от клеящего вещества 200.

В случае, когда используют большое число конструкционных слоев, не содержащих древесину, может быть достаточным нанесение клеящего вещества 200 только на поверхности таких конструкционных слоев.

Способ включает компоновку слоев 110, 120, 130 шпона в стопку 300, так что

третий слой 130 шпона расположен между первым слоем 110 шпона и вторым слоем 120 шпона в направлении толщины tp фанерной плиты 100 (то есть в направлении толщины стопки 300),

клеящее вещество 200 расположено (а) между первым слоем 110 и третьим слоем 130 шпона и (b) между вторым слоем 120 и третьим слоем 130 шпона и

первая ориентация D1 древесных волокон образует угол α13 с третьей ориентацией D3 древесных волокон, причем угол α13 составляет от 60 до 120 градусов.

Такая стопка 300 показана на Фиг. 5. Ориентации древесных волокон слоев 110, 130, 140, 150, 120 шпона показаны с использованием такого же правила, как на Фиг. 3а и 4а-4h. Для отверждения клеящего вещества 200 и для образования твердой фанерной плиты 100 способ включает прессование стопки 300 в течение промежутка времени Δt с давлением р и при температуре Т. Такое прессование обычно называют горячим прессованием. Стопку 300 можно спрессовать путем использования первой нажимной поверхности 310 и второй нажимной поверхности 320.

В результате горячего прессования клеящее вещество 200 отверждается и соединяет слои шпона друг с другом. Отверждение клеящего вещества также соединяет другие слои со слоями шпона, если используют такие другие слои. Таким образом, слои (110, 120, 130) шпона конечной фанерной плиты 100 были присоединены друг к другу клеящим веществом 200, возможно посредством других слоев. Более того, изготовленная таким образом фанерная плита 100 содержит отвержденное клеящее вещество между слоями 110, 120, 130 шпона. Однако, для ясности, клеящее вещество 200 показано на Фиг. 1 и 2. Свойства отвержденного клеящего вещества отличны от свойств клеящего вещества 200 перед отверждением. Однако, путем анализа отвержденного клеящего вещества конечной (то есть изготовленной) фанерной плиты 100 можно определить, было или нет клеящее вещество 200 использовано для соединения слоев (110, 120, 130) шпона друг с другом.

Температура Т, давление р и продолжительность Δt горячего прессования взаимосвязаны и дополнительно могут быть связаны с толщиной tp плиты и количеством используемого клеящего вещества 200. Например, клеящее вещество 200 отверждается быстрее при высокой температуре, чем при низкой температуре. Более того, толстый слой клеящего вещества 200 требует более длительного времени горячего прессования, чем тонкий слой. Было обнаружено, что вышеупомянутое клеящее вещество отверждается с образованием слоев отвержденного клеящего вещества, подходящих для использования, в частности, в криогенных применениях, когда температура Т горячего прессования составляет от 110°С до 190°С. Более предпочтительно температура Т горячего прессования составляет от 120°С до 150°С. Эта температура в данном документе относится к температуре нажимных поверхностей 310, 320. Воздух между поверхностями не обязательно имеет такую температуру, так как тепло проводится с поверхностей 310, 320 в стопку 300. Однако, обычно также окружающая среда вблизи стопки нагревается до вышеупомянутой температуры в течение горячего прессования, даже если стопка 300 расположена на большой фабрике, имеющей комнатную температуру по меньшей мере в большинстве мест.

При такой температуре Т подходящая продолжительность промежутка времени Δt (то есть продолжительность горячего прессования) обычно составляет от 3 минут до 60 минут, более предпочтительно от 3 минут до 15 минут. Предпочтительно продолжительность составляет от 5 до 10 минут. Однако, как указано выше, точная продолжительность может зависеть от температуры Т и толщина tp плиты 100 или стопки 300 может влиять на продолжительность. Толстая плита 100 или стопка 300 может потребовать более длительного промежутка времени, чем тонкая плита. Как показывает опыт, подходящей может быть продолжительность от половины до двух минут на каждый миллиметр толщины. Стопка может находиться под давлением р, которое составляет по меньшей мере минимальное давление pmin и не больше максимального давления ртах (то есть pmin≤р≤pmax) в течение вышеупомянутого времени.

Более того, что касается давления р, давление может изменяться в течение горячего прессования. Обычно давление р достигает максимального давления pmax и его постепенно понижают после этого. Давление р можно понижать ступенчато или непрерывно. Когда плиту 100 освобождают из горячего прессования, давление р уменьшается до нуля. Однако, при действительном сжатии стопки 300 и/или плиты 100 давление р может составлять по меньшей мере минимальное давление pmin. Было обнаружено, что максимальное давление pmax предпочтительно составляет не более 3,5 МПа и более предпочтительно не более 2,0 МПа. Это обеспечивает тот факт, что слои шпона не разрушаются при горячем прессовании. Разрушение значительно уменьшило бы несущую способность фанерной плиты 100. Однако, для достижения подходящего вдавливания клеящего вещества 200 в поверхности слоев шпона, максимальное давление ртах составляет по меньшей мере 1,2 МПа, более предпочтительно по меньшей мере 1,5 МПа. Таким образом, максимальное давление ртах может составлять от 1,2 МПа до 3,5 МПа и более предпочтительно от 1,5 МПа до 2,0 МПа. Давление р относится к силе, деленной на площадь поперечного сечения стопки 300. Площадь поперечного сечения является площадью поперечного сечения, имеющего нормаль в направлении толщины tp фанерной плиты 100, которая однонаправлена с направлением толщины стопки 300. Таким образом, площадь поперечного сечения стопки 300 равна площади поперечного сечения фанерной плиты 100. По-видимому, такое давление (в частности, pmax) является подходяще высоким для вдавливания клеящего вещества 200 в шероховатую поверхность слоев 130, 140, 150 шпона, то есть в древесные волокна и/или продольные трещины слоев шпона. Более того, по-видимому, такое давление (в частности, pmax) является подходяще низким для того, чтобы не разрушать внутреннюю структуру слоев шпона путем горячего прессования. Оба этих фактора оказывают влияние на механические свойства фанерной плиты 100. Термин давление р здесь относится к избыточному давлению, то есть силе на площадь выше атмосферного давления, такой как сила на площадь, где сила действует через нажимную пластину, имеющую нажимную поверхность 310, 320 (см. Фиг. 5). Что касается минимального давления pmin, pmin может составлять, например, по меньшей мере 0,1 МПа или по меньшей мере 0,2 МПа.

Клеящее вещество 200 наносят на поверхность или поверхности по меньшей мере промежуточного слоя(ев) шпона, как описано выше. Что касается подходящего количества клеящего вещества, предпочтительно клеящее вещество наносят таким образом, что от 100 г/м2 до 200 г/м2 клеящего вещества 200 наносят на поверхность раздела между двумя соседними слоями. Предпочтительно клеящее вещество наносят таким образом, что от 125 г/м2 до 170 г/м2 клеящего вещества 200 наносят на поверхность раздела между двумя соседними слоями. Предпочтительно от 100 г/м2 до 200 г/м2 или от 125 г/м2 до 170 г/м2 клеящего вещества 200 наносят на каждую из поверхностей раздела между двумя соседними слоями. Если используют только слои 110, 120, 130, 140, 150 шпона и клеящее вещество 200, как подробно описано в рамках плиты 100, от 100 г/м2 до 200 г/м2 или от 125 г/м2 до 170 г/м2 клеящего вещества 200 наносят на каждую из поверхностей раздела между двумя соседними слоями шпона. Это поверхностное удельное количество относится к массе на площадь поперечного сечения стопки 300, то есть площади наибольшей плоской поверхности соседних слоев, образующих границу раздела. Таким образом, вышеупомянутое количество клеящего вещества 200 располагают между каждыми двумя соседними слоями шпона перед указанным прессованием. Например, на Фиг. 5а вышеупомянутое количество клеящего вещества присутствует между слоями 110 и 130 шпона, между слоями 130 и 140 шпона, между слоями 140 и 150 шпона и между слоями 150 и 120 шпона. Клеящее вещество наносят равномерным образом. Таким образом, предпочтительно вышеупомянутое поверхностное удельное количество наносят на каждую часть промежутка между двумя соседними слоями шпона. Было обнаружено, что такое количество подходяще высоко для связывания слоев шпона друг с другом и все еще подходяще низкое для того, чтобы не образовывать толстого хрупкого отвержденного адгезивного слоя. В общем, тонкий слой может быть гибким, даже если толстый слой того же материала был хрупким. Более того, как указано выше, такое количество приводит к подходяще толстому адгезивному слою.

В случае, когда слои других материалов применяют внутри плиты, например, путем замены одного или более промежуточных слоев шпона на упрочняющий слой (например, стекловолоконный слой или углеродный волоконный слой), клеящее вещество 200 можно нанести также на такие промежутки, которые образованы на обеих сторонах упрочняющего слоя(ев). Более того, если упрочняющий слой используют в качестве покрытия для плиты 100, упрочняющий слой можно присоединить к наиболее удаленному от середины слою (110, 120) шпона, используя клеящее вещество 200.

Кроме того, было обнаружено, что вышеупомянутое количество особенно подходит для использования в такой плите, в которой толщины слоев шпона составляют от 1,0 мм до 3,0 мм, например, от 1,0 мм до 2,0 мм, и слои шпона содержат твердую древесину. Обычно, при образовании стопки 300 слоев 110, 120, 130 шпона каждый слой шпона имеет одинаковую толщину. Более того, данная толщина соответствует толщине tbv Фиг. 2. Другими словами, обычно слои шпона не сжимают в горячем прессовании таким образом, что они должны стать тоньше. Однако, после горячего прессования поверхностные слои ПО, 120 шпона можно отшлифовать песком, посредством чего толщины tsv1 и tsv2 плиты 100 могут быть меньше толщины поверхностного шпона перед указанным шлифованием песком. Эти толщины были обсуждены также в связи с фанерной плитой 100, поверхности 112, 122 которой могли быть отшлифованы песком. Шлифование песком является выгодным также с точки зрения манипуляции с толщиной tp плиты 100. Шлифование песком можно использовать для тонкой настройки толщины tp. Однако, предпочтительно наиболее удаленные от середины слой 110, 120 шпона (то есть поверхностные слои шпона, если плита не покрыта) имеют разумную толщину, как подробно описано выше. Поэтому в одном воплощении плиту 100 шлифуют песком таким образом, что только менее половины древесного материала наиболее удаленных от середины слоев 110, 120 шпона отшлифовывают песком. Таким образом, более половины материала остается в плите. В случае, когда все слои шпона имеют равную толщину перед шлифованием песком, толщина tsv1, tsv2 поверхностных слоев 110, 120 шпона составляет более половины от толщины tbv промежуточного слоя 130 шпона.

Более того, насколько клеящее вещество 200 сцепляет слои 110, 120, 130 шпона, может зависеть от влажности слоев 110, 120, 130 шпона непосредственно перед нанесением клеящего вещества 200 или во время нанесения клеящего вещества 200. Было обнаружено, что для нанесения клеящего вещества подходящая влажность слоев 110, 120, 130 шпона должна составлять от 2% до 15%. предпочтительно от 3% до 12%, где влажность вычисляют как массовую долю от сухой массы слоев шпона. Было обнаружено, что в другом случае клеящее вещество 200 маловероятно достаточно проникает в слои 110, 120, 130 шпона. Таким образом, одно воплощение способа включает сушку слоев 110, 120, 130 шпона. Предпочтительное воплощение способа включает сушку слоев 110, 120, 130 шпона до влажности от 2% до 15%, предпочтительно до влажности от 3% до 12%. В данном документе влажность относится к содержанию влаги по отношению только к сухому веществу.

Далее, насколько клеящее вещество 200 сцепляет слои ПО, 120, 130 шпона, может зависеть от вязкости клеящего вещества 200 и от содержания воды в клеящем веществе 200. Вязкость клеящего вещества 200 сильно зависит от содержания воды в клеящем веществе 200. Как указано выше, клеящее вещество 200 содержит отвердитель, добавочную воду и смолу. Было обнаружено, что надлежащей вязкости клеящего вещества 200 достигают, когда содержание дополнительной воды в клеящем веществе 200 составляет от 13 масс. % до 23 масс. % (по отношению к общей массе клеящего вещества, как обычно) и/или содержание воды в клеящем веществе 200 составляет от 40% до 65%. Было обнаружено, что вязкость клеящего вещества 200 с этим содержанием воды подходит для нанесения клеящего вещества 200 на слои шпона и для того, чтобы клеящее вещество 200 протекало в шероховатости поверхностей слоев шпона при горячем прессовании. Вязкость наносимого клеящего вещества 200 может составлять от 15 секунд до 60 секунд при температуре 23°С, измеренная с помощью испытания с воронкой Форда. Предпочтительно вязкость нанесенного клеящего вещества 200 составляет от 25 секунд до 45 секунд при температуре 23°С, измеренная с помощью испытания с воронкой Форда. Испытание с воронкой Форда описывают в стандарте ISO 2431 (1993-02-15). Вышеупомянутые значения относятся к размеру выходного отверстия воронки, составляющему 6 мм. В частности, вышеупомянутые значения относятся к размеру выходного отверстия воронки, составляющему 6 мм, в испытании, в котором температура составляет 23°С. Более того, предпочтительно при нанесении клеящего вещества 200 на по меньшей мере одну поверхность третьего слоя 130 шпона или другого слоя вязкость клеящего вещества 200 составляет от 15 секунд до 60 секунд, например, от 25 до 45 секунд, измеренная с помощью испытания с воронкой Форда с использованием воронки с выходным отверстием 6 мм, как описано в стандарте ISO 2431 (1993-02-15). Когда клеящее вещество 200 отверждается, сухое вещество клеящего вещества 200 сшивается и образует воду. Эта вода и вода клеящего вещества 200 испаряется с плиты 100 или стопки 300 в течение горячего прессования. Поэтому плита 100 содержит меньшее количество отвержденного клеящего вещества, чем стопка 300 содержит клеящего вещества 200.

С помощью данного способа получают фанерную плиту 100. Таким образом, одно воплощение относится к фанерной плите 100, которая была изготовлена с помощью вышеупомянутого способа.

Как указано выше, производитель плиты может указывать потребителю о пригодности фанерной плиты 100 для использования при низкой температуре и/или в криогенном применении, например, пригодности для использования при температуре менее минус 50°С, например, пригодности для использования в качестве поддержки для контейнера 410, содержащего сжиженный природный газ (СПГ) или сжиженный нефтяной газ (СНГ). Контейнер 410 может быть частью системы хранения груза (СХГ), например, он может находиться на судне 400. Поэтому одно воплощение способа изготовления фанерной плиты 100 включает указание на то, что фанерная плита 100 подходит для использования при температуре менее минус 50°С и/или в криогенном применении. Например, одно из воплощений включает указание на то, что фанерная плита 100 подходит для использования при температуре менее минус 50°С. Например, одно воплощение включает указание на то, что фанерная плита 100 подходит для использования с системах хранения груза, например, на судне 400, выполненном для транспортировки сжиженного природного газа. Пригодность можно указать множеством способов, как показано на Фиг. 7а-7е и обсуждено выше.

При изготовлении фанерной плиты 100 было обнаружено, что использование сырьевых материалов можно улучшить (то есть изготовить более эффективно) путем тщательного конструирования, при котором слои шпона используют для промежуточных слоев 130, 140, 150 шпона и при котором их используют в качестве наиболее удаленных от середины слоев 110, 120 шпона. В общем, хотя промежуточный слой 130 можно составить из нескольких слоев 131, 132, 133 шпона (см. Фиг. 3а-3d), наиболее удаленные от середины слои ПО, 120 шпона обычно содержат только один слой шпона. Однако, например, сучки можно покрывать деревянными кусочками.

В частности, было обнаружено, что слои шпона высокого качества можно использовать в качестве наиболее удаленных от середины слоев 110, 120 шпона, то есть шпона, образующего основную поверхность 112, 122 фанерной плиты 100. Соответственно, было обнаружено, что слои шпона меньшего качества можно использовать в промежуточных слоях шпона.

Термин качество относится ко многим признакам шпона слоя 100, 120, 130 шпона. Применимые факторы качества можно найти, например, в стандартах ISO 2426-1 (2000-12-01), ISO 2426-2 (2000-12-01) и ISO 2426-3 (2000-12-01). ISO 2426-2 применим для шпонов из твердой древесины, в то время как ISO 2426-3 применим для шпонов из мягкой древесины. Так как фанерная плита 100 по настоящему изобретению содержит по меньшей мере три слоя 110, 120, 130 шпона, содержащих твердую древесину, применим по меньшей мере стандарт ISO 2426-2.

Одно из воплощений способа содержит определение того, что качество третьего слоя 130 шпона ниже качества первого слоя ПО шпона и определение того, что качество третьего слоя 130 ниже качества второго слоя 120 шпона. Как указано выше, способ включает расположение третьего слоя 130 шпона между первым слоем 110 шпона и вторым слоем 120 шпона. Качество отдельных слоев (110, 120, 130) непосредственно наблюдается при изготовлении фанерной плиты. Более того, качество промежуточного слоя 130 шпона можно определить из фанерной плиты 100, например, путем отшлифовки песком наиболее удаленных от середины слоев шпона.

Как указано выше, такая фанерная плита особенно подходит для использования в качестве конструкционного материала при низкой температуре и/или в криогенном применении. Поэтому воплощения изобретения относятся к использованию фанерной плиты 100 при температуре менее минус 50°С. Примеры такого использования включают использование, при котором фанерную плиту 100 используют для поддержки контейнера 410, содержащего сжиженный газ, такой как сжиженный природный газ (СПГ) или сжиженный нефтяной газ (СНГ). Со ссылкой на Фиг. 6, такой контейнер 410 можно расположить на судне 400. Такой контейнер 410 также можно расположить в другой системе хранения груза (СХГ), такой как СХГ СПГ.