Изобретение относится к теплогенераторам кавитационного типа для разогрева жидкостей в гидросистемах различного назначения, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-механических свойств жидкостей, для воздействия на биологические объекты.

Известна вихревая труба, содержащая камеру энергетического разделения с тангенциальным сопловым вводом, диафрагму с центральным отверстием и дроссель, на крестовине которого установлены радиально расположенные лопасти, а сама диафрагма выполнена заодно с расширяющимся к выходу раструбом, вход которого соединен с центральным отверстием (Патент РФ на изобретение №2098723, кл. 6 F25B 9/02, 1997 г.).

Предлагаемая конструкция устраняет смешивание тангенциально входящего вихревого потока и идущего ему навстречу охлажденного приосевого потока, что повышает термодинамическую эффективность устройства. Причем в своей конструктивной версии (Фиг. 1, описания патента №2098723) авторы предлагают выполнить камеру энергетического разделения (корпус) в виде отдельного блока с возможностью его удаления и быстрой замены на другой с иными техническими характеристиками. Для этого на нем предусмотрены с разных концов резьбы и контрящие гайки.

Однако данное устройство предназначено для работы с газовыми средами и поэтому не создает акустической кавитации.

Известен теплогенератор, содержащий цилиндрический корпус с тангенциальным сопловым вводом по форме параллелограмма с выходом на одном конце, и тормозным устройством, и вторым выходом на другом конце, цилиндрическую теплообменную обойму, в которую помещен корпус, средство для придания вращательного движения жидкости в виде изогнутых пластин, жестко соединенных с внутренней поверхности трубопровода, установленным в тангенциальном тепловом вводе на заданном расстоянии от входа, на цилиндрической поверхности обоймы размещены герметизированное отверстие для тангенциального соплового ввода и выходной патрубок (патент РФ на изобретение №2177591, кл. 7 F25B 29/04, F25B 9/02, F25B 29/00).

Задачи, поставленные авторами - интенсификация теплообмена, незначительное уменьшение энергозатрат, упрощение конструкции за счет исключения перепускного патрубка, в этом техническом предложении успешно решены, но не более. В данном изобретении не предусмотрено и не осуществлено более радикальное повышение эффективности за счет существенного снижения входной мощности путем исключение значительной части гидравлических сопротивлений.

Наиболее близким техническим решением к заявляемому является вихревой нагреватель - теплогенератор (принятый за прототип) по патенту Российской Федерации №2045715, кл. F25B 29/00, 1995, содержащий цилиндрический корпус, ускоритель движения жидкости, выполненный в виде циклона, торцевая сторона которого соединена с корпусом, на выходе которого размещено тормозное устройство соединенное с выходным патрубком.

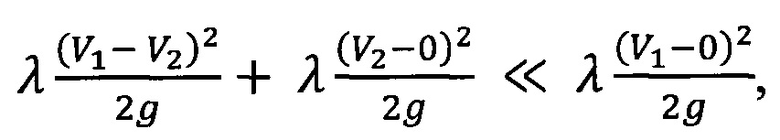

В рассматриваемом техническом решении в отличии от предыдущей конструкции наряду с вихревой составляющей реализованы и акустико кавитационные способности. Особенностью этой конструкции является циклон, выполненный в виде улитки, в которой при слиянии входящего потока и потока совершившего почти полный оборот возникает акустический сигнал. Образовавшаяся звуковая волна распространяется в корпус и усиливается в нем за счет преобразования в стоячую волну, что обуславливает в вакууметрическую фазу разрыв сплошности жидкости и образование кавитационных каверн, а в манометрическую - схлопывание этих каверн с выделением тепловой энергии (Фиг. 1).

Однако и у этого устройства имеется ряд недостатков, присущих всем вышеперечисленным конструкциями - эти устройства имеют существенные гидродинамические потери на поворот жидкости, деформацию и трение об ограждающие поверхности. Особенно эти потери велики в корпусе, поскольку движение в нем сопровождается еще и вращением жидкости, что значительно увеличивает путь трения, а при скоростях более 20 метров в секунду эти потери составляют почти половину всех энергетических водящих затрат.

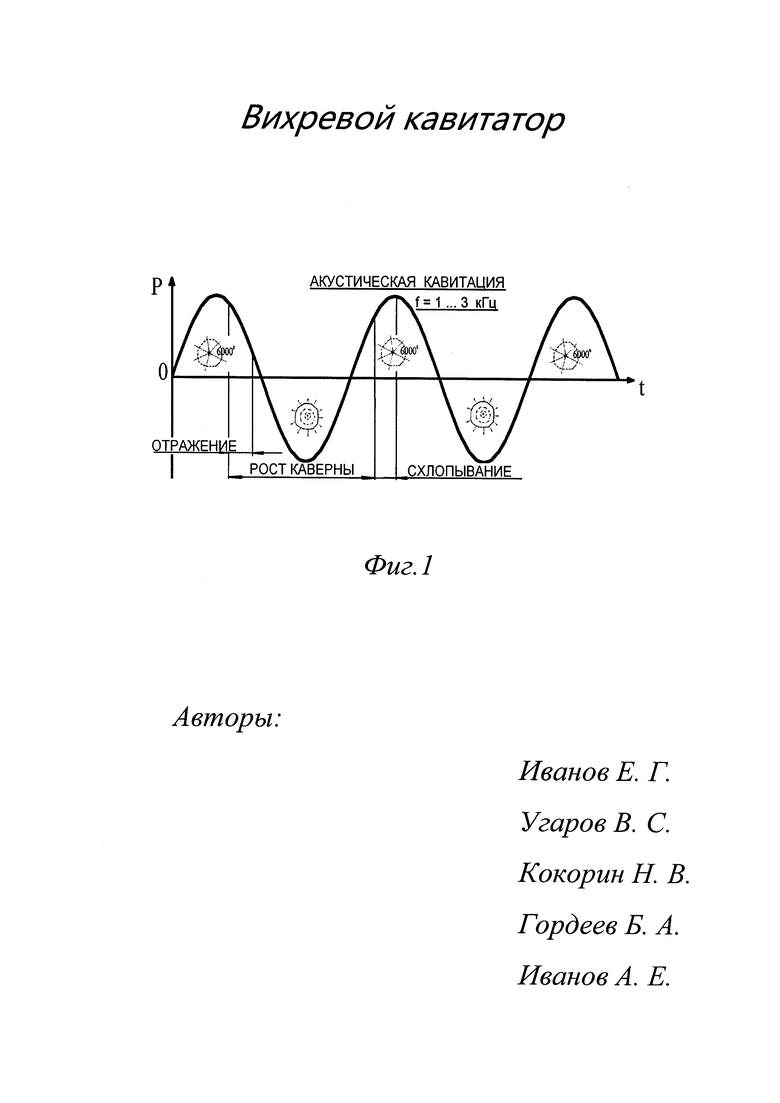

Вращение жидкости обуславливает потери на многократное участие ее в трении о внутренние поверхности корпуса вследствие возникновения при этом встречного осевого течения Россби (Фиг. 2).

При этом трение существенно повышает степень турбулентности потока, что не всегда является полезным. Например, при использовании устройства для сопутствующего одновременного разделения компонентов рабочей среды (в виде смесей) по удельным весам, легкие в центре, а тяжелые на периферии - интенсивное перемешивание часто исключает эту возможность разделения.

При добавлении в рабочую среду живых биологических объектов (семян) с целью их обработки в кавитационном поле, действие турбулентности и трения о внутренние поверхности корпуса эти живые объекты уничтожает.

Целью предлагаемого технического решения является повышение эффективности рабочего процесса вихревого кавитатора за счет существенного снижения, вплоть до полного исключения, трения жидкости о внутреннюю поверхность корпуса, обеспечения постоянной структуры потока рабочей жидкости по длине корпуса.

Для достижения поставленной цели в теплогенераторе, содержащем цилиндрический корпус, ускоритель движения жидкости, выполненный в виде циклона, торцевая сторона которого соединена с корпусом, на выходе которого размещено тормозное устройство, соединенное с выходным патрубком, корпус выполнен вращающимся за счет установки по торцам в подшипниках, один из которых размещен в торцевой стенке циклона, примыкающей к корпусу, а другой во фланце, дополнительно установленном на выходном патрубке или подшипники могут быть размещены за пределами рабочего пространства на осях, соединенных с корпусом спицами, корпус также снабжен уплотнениями в местах подвижных соединений с торцовой стенкой циклона и фланцем выходного патрубка, например, в виде фланцев по концам с концентричными оси корпуса канавками, входящими в скользящее сопряжение с концентричными выступами торцовой стенки циклона и фланца выходного патрубка.

При этом:

• уплотнения корпуса могут быть выполнены:

• - в виде магнитожидкостных уплотнений;

• - контактными торцовыми;

• - в виде вращающихся вместе с корпусом гидродинамических лопастных систем;

• теплогенератор может быть снабжен обоймой, охватывающей корпус;

• подшипники могут быть выполнены гидростатическими, дополнительно исполняющими уплотнительные функции;

- один из фланцев корпуса может быть снабжен приводом, выполненным:

- - в виде ременной передачи;

- - в виде агрегатированного вокруг корпуса статора электродвигателя, а фланец ротора выполнен из магнитного материала, или снабжен на фланце обмоткой с образованием короткозамкнутого ротора асинхронного электродвигателя;

- корпус с внутренней и наружной сторон может иметь оребрение.

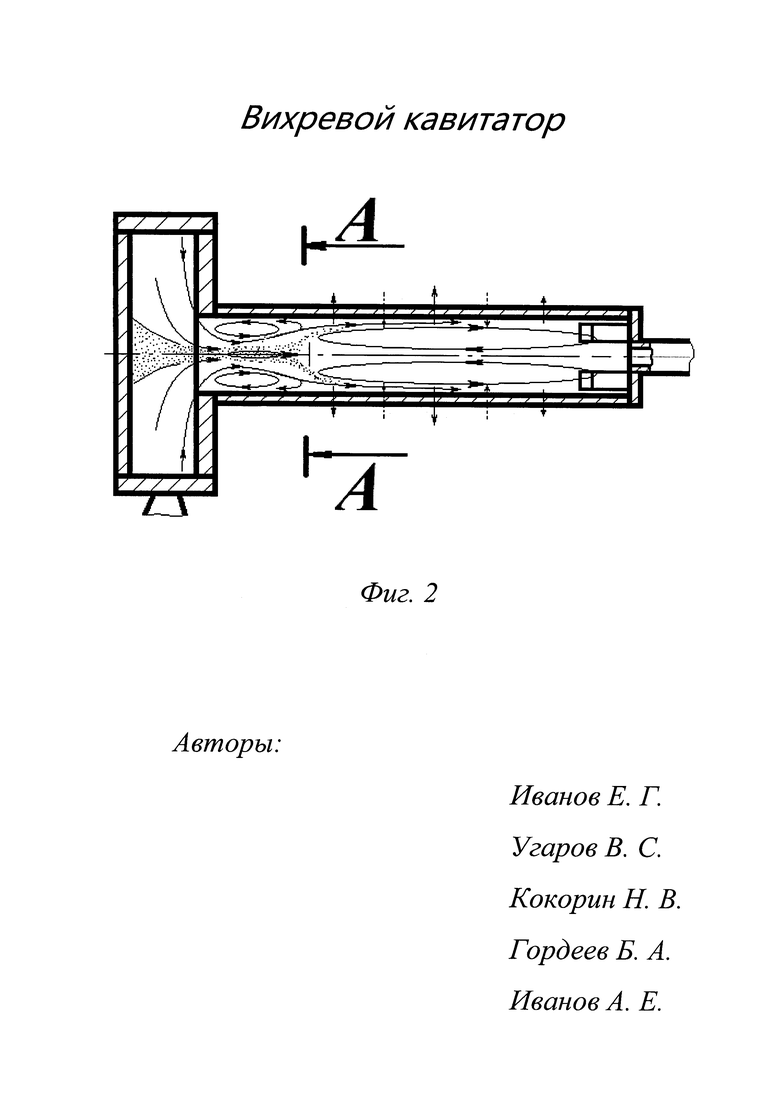

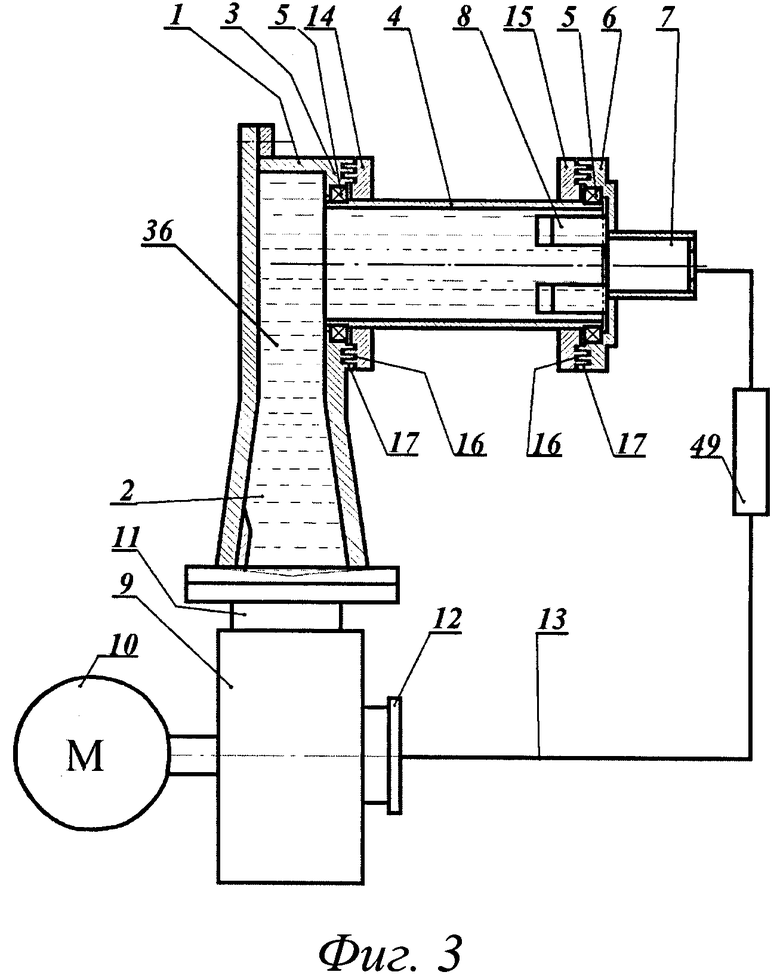

Выполнение корпуса вращающимся за счет его установки по торцам в подшипниках, один из которых размещен в торцевой стенке циклона, примыкающей к корпусу, а другой во фланце, дополнительно установленном на выходном патрубке (Фиг. 3), обеспечивает снижение до минимума трения жидкости о корпус, поскольку закрученная в циклоне рабочая жидкость, попадая с торцового направления в корпус, взаимодействует с внутренней поверхностью, раскручивая его. Между вращающейся жидкостью и вращающимся с небольшим отставанием от жидкости корпусом относительное движение минимально, следовательно, силы трения также минимальны, минимальны потери напора жидкости, циркулирующей внутри вихревого кавитатора, требуется меньший напор насоса. Это обстоятельство обуславливает меньший крутящий момент на валу насоса и, в результате, меньшую потребляемую мощность электродвигателя привода по сравнению с прототипом.

Величина существующих гидравлических потерь в предлагаемом устройстве соответствует мощности, требуемой для вращения корпуса, и определяется энергетическими затратами в подшипниках и уплотнительных устройствах - чем она меньше, тем вихревой кавитатор эффективнее.

Наличие зазоров между неподвижными элементами (торцевая стенка циклона, примыкающая к корпусу, а также фланец, дополнительно установленный на выходном патрубке) и вращающимися торцовыми кромками корпуса обуславливает возможный переток под давлением из внутреннего объема вихревого кавитатора в окружающее пространство рабочей жидкости, а значит и ее потери.

Для предупреждения этого процесса сквозной зазор между вращающимся корпусом и неподвижными конструктивными элементами целесообразно закрыть уплотняющим устройством, например, в виде фланцев по концам корпуса с концентричными оси корпуса канавками, входящими в скользящее сопряжение с концентричными выступами торцовой стенки циклона и дополнительно установленного фланца выходного патрубка (Фиг. 3). В этом случае перетекающая под давлением жидкость из внутреннего объема в окружающее пространство движется по лабиринту, образованному впадинами и выступами сопрягаемых деталей в каждом из уплотнений, теряет свою энергию и замедляется, образуя подпор следующим объемам жидкости. Чем больше длина лабиринта, тем больше величина противодавления создается на нем, тем меньшая доля рабочей жидкости без пользы покинет внутренний объем вихревого кавитатора. Однако, в этом случае все же предполагается небольшая доля перетечек.

Следовательно, трение рабочей жидкости о внутреннюю поверхность корпуса при скоростях больше 20 м/с по длинной винтовой траектории в этом случае заменяется значительно меньшей величиной трения в подшипниках, причем, при условии предупреждения потерь жидкости через зазоры между подвижным корпусом и неподвижными фланцем и циклоном.

При наполнении рассматриваемых лабиринтов минеральным маслом в сочетании с мелкодисперсным ферромагнитным порошком и при изготовлении фланцев из магнитного материала герметичность лабиринта значительно повысится, поскольку ферромагнитные частицы будут удерживаться магнитным полем, что обеспечит возможность противостоять перепаду давления в несколько атмосфер (Фиг. 4). Удерживающее магнитное поле можно также создать дополнительным соленоидом, расположенным концентрично корпусу, рядом с фланцами. Такое уплотнение называется магнитожидкостным и оно в течение многих лет зарекомендовало себя, как надежное (то есть исключающее утечки жидкости), простое и создающее малое сопротивление вращению уплотнение.

Другим вариантом исполнения уплотнений является торцовое уплотнение, которое включает два трущихся кольца из твердого сплава, одно из которых установлено на неподвижном элементе, а другое на вращающемся. Высокая твердость сплава существенно снижает износы, а определенная степень прижима колец предупреждает перетечку жидкости. Однако, для того, чтобы исключить нагрев, спекание подвижного и неподвижного колец торцовое уплотнение предусматривает все же небольшой расход рабочей жидкости через трущееся сопряжение (Фиг. 5). Такой тип уплотнения в настоящее время получил широкое распространение в центробежных насосах, что повышает серийность производства и в результате обуславливает его малую стоимость.

Еще один вид уплотнения - гидродинамическое уплотнение может представлять собой венец из лопаток на периферии диска, за которым располагается уплотняемый зазор. При вращении диска с лопатками, они за счет гидродинамического воздействия отгоняют жидкость от зазора и создают уплотняющее действие, причем только при условии, что кинетическая энергия создаваемого потока будет больше энергии давления перед уплотняемым зазором. Однако, недостатком рассматриваемого уплотнения является отсутствие его работоспособности в состоянии покоя (Фиг. 6).

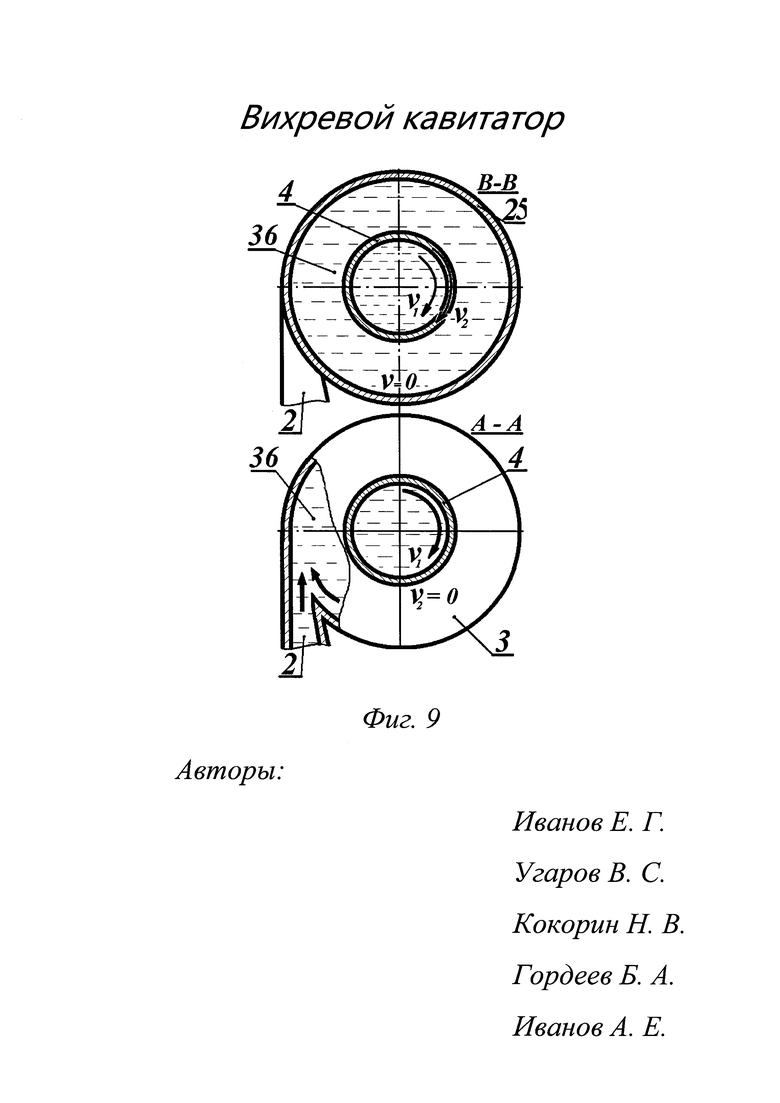

Для возврата к использованию потерь рабочей жидкости целесообразно ниже уплотнений расположить поддон для ее сбора, который может быть выполнен в виде обоймы, охватывающей корпус. Снабжение вихревого кавитатора обоймой (Фиг. 6, Фиг. 7, Фиг. 8), охватывающей корпус, дает возможность собирать утечки жидкости через зазоры по торцам корпуса и возвращать их снова в рабочий цикл. Причем, наличие неподвижной обоймы, охватывающей корпус, позволяет работать вихревому кавитатору даже без системы уплотнений. В этом случае, весь рабочий объем, в том числе, и обойма заполняются жидкостью (Фиг. 7). Во время рабочего процесса жидкость движется из насоса в циклон, где получает вращение и в виде вихревого течения далее входит в начало корпуса. За счет трения вращающаяся жидкость приводит корпус во вращение вокруг его оси, причем, вращение корпуса в этом случае предполагает так же и трение его внешней поверхности о жидкость в обойме. Однако, расчет показывает (Фиг. 9),

что гидравлические потери от суммы двух трений на половинах значений скоростей меньше, чем потери от одного трения при суммарной скорости, то есть в этом случае также имеется ресурс повышения эффективности за счет снижения гидравлических потерь на трение жидкости о корпус.

В случае обоймы, заполненной воздухом (Фиг. 8), в ней можно создать противодавление, равное давлению во внутреннем объеме корпуса и, таким образом, предупредить переток жидкости через зазор во время рабочего процесса и в тоже время исключить гидравлические потери на трение о жидкость в обойме. Однако, при этом следует предупредить попадание воздуха в рабочий цикл, например, во время паузы, поскольку, за счет разности столбов жидкости для верхней и нижней частей кольцевого зазора возникнет и разная разность давлений между полостью корпуса и внутренним пространством обоймы. В этом случае в нижней части потечет вода из корпуса в обойму, а в верхней воздух в корпус из обоймы.

Установка разного вида уплотнений и обоймы обеспечивает возможность повышения эффективности рабочего процесса при реализации основного мероприятия - замены протяженного трения скольжения жидкости о внутренние поверхности корпуса на трение качения в подшипниках.

Другим функциональным назначением обоймы является ее каркасная функция. Она обеспечивает постоянство положений и жесткость позиционирования фланцев уплотнений, а также соосность этих фланцев (торцевая стенка циклона, примыкающая к корпусу, и фланец, дополнительно установленный на выходном патрубке) во время использования их в качестве корпусов подшипников, а это в свою очередь обеспечивает правильную работу уплотнений и подшипников, исключая перекос, и способствует достижению главной цели - повышения эффективности рабочего процесса.

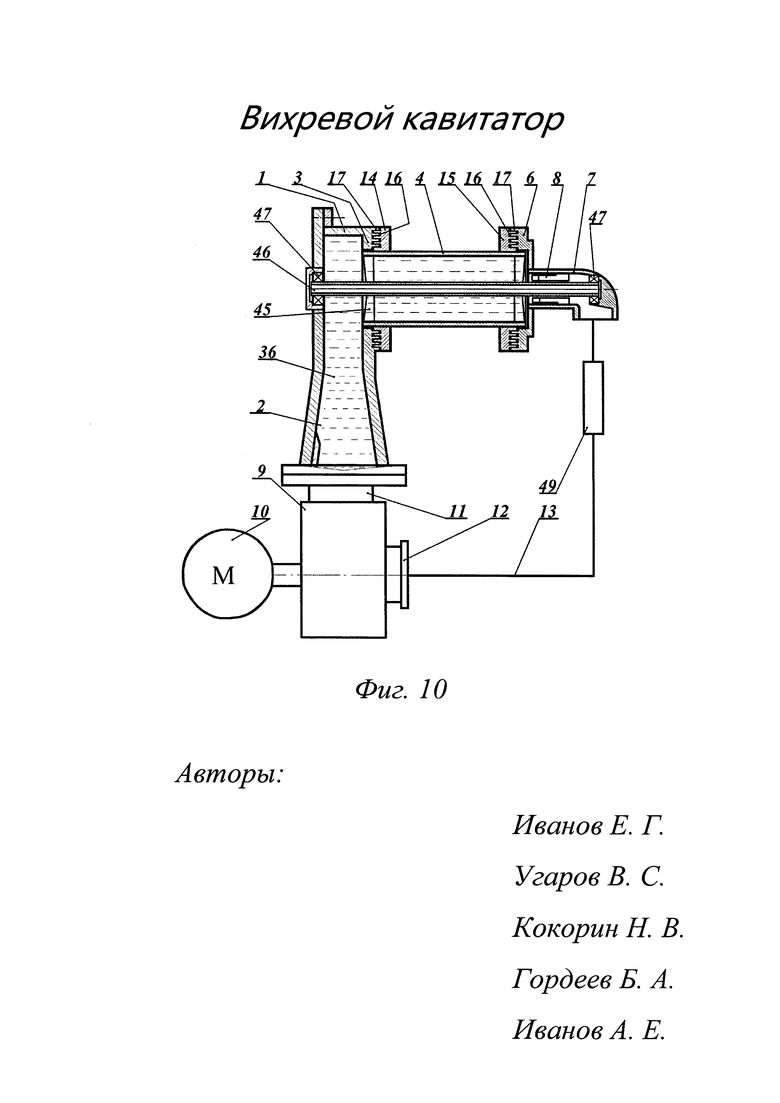

Следует особо отметить, что подшипники внутренними кольцами могут быть размещены и на осях, соединенных с корпусом спицами (Фиг. 10, Фиг. 11), в том числе и за пределами рабочего пространства, то есть с наружных сторон циклона и выходного патрубка, выполненного, например, в виде отвода. Этот вариант установки подшипников снижает момент сопротивления от трения в подшипниках, поскольку в этом случае можно использовать подшипники меньших размеров, во-вторых, они будут размещены отдельно от рабочей жидкости, следовательно, не будут подвергаться коррозии и в итоге продлится их ресурс. Снижение потерь в подшипниках обеспечивает более полную реализацию преимуществ от вращающегося корпуса

Спицы в этом случае не будут создавать сопротивления окружной компоненте скорости потока, и несущественно будут влиять только на осевую, которая в разы меньше окружной.

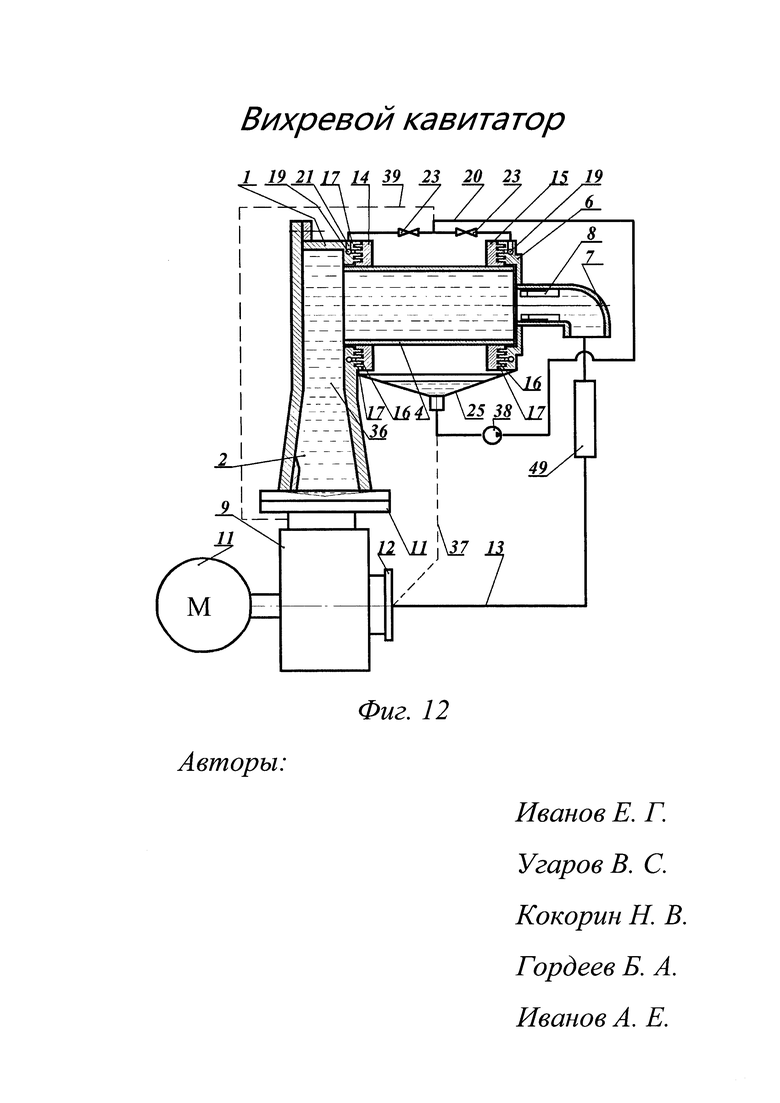

Заслуживающим внимания вариантом конструктивного исполнения подшипника является гидростатический вариант, выполняющий одновременно функции подшипника и узла уплотнения (Фиг. 12). В классическом варианте он представляет из себя неподвижный корпус в виде п-образного профиля обернутый вокруг вала, к которому подключен гидронасос. Гидронасос забирает жидкость из емкости и под высоким давлением нагнетает ее в кольцевой карман, образованный п-образным профилем и создает в нем давление. За счет разности давлений в кольцевом кармане и внешними пространствами с двух сторон образуется перетекание жидкости между валом и боковыми стенками п-образного кольцевого канала, что обеспечивает смазывающее и поддерживающее вал действия.

В предлагаемом конструктивном варианте (Фиг. 12) число сопрягаемых поверхностей относительно вышерассмотренной схемы значительно увеличено. Их функции выполняют каждая пара сопрягаемых выступов и впадин герметизируемых фланцев. При этом каждая наружная поверхность выполняет роль шипа, а каждая внутренняя - роль цапфы. Следовательно, нагрузочная способность такого подшипника в разы больше вышеописанного классического варианта, что позволяет сократить расход через него рабочей жидкости, и тем самым повысить и его уплотняющие качества

При этом одна часть жидкости освободившейся из зазора между шипом и цапфой устремляется во внутренние объемы вихревого кавитатора и вновь участвует в его рабочем процессе, а другая стекает во внешнее пространство, далее во всасывающую линию насоса вихревого кавитатора или специального насоса и вновь участвует в рабочем процессе подшипника и уплотнения.

Дополнительные затраты мощности на прокачивание жидкости через лабиринты, образованные подвижными и неподвижными частями подшипников (десятки Вт), в десятки раз меньше, чем затраты на трение вихревого течения жидкости о неподвижный корпус (десятки кВт), что способствует достижению главной цели - повышению эффективности рабочего процесса вихревого кавитатора.

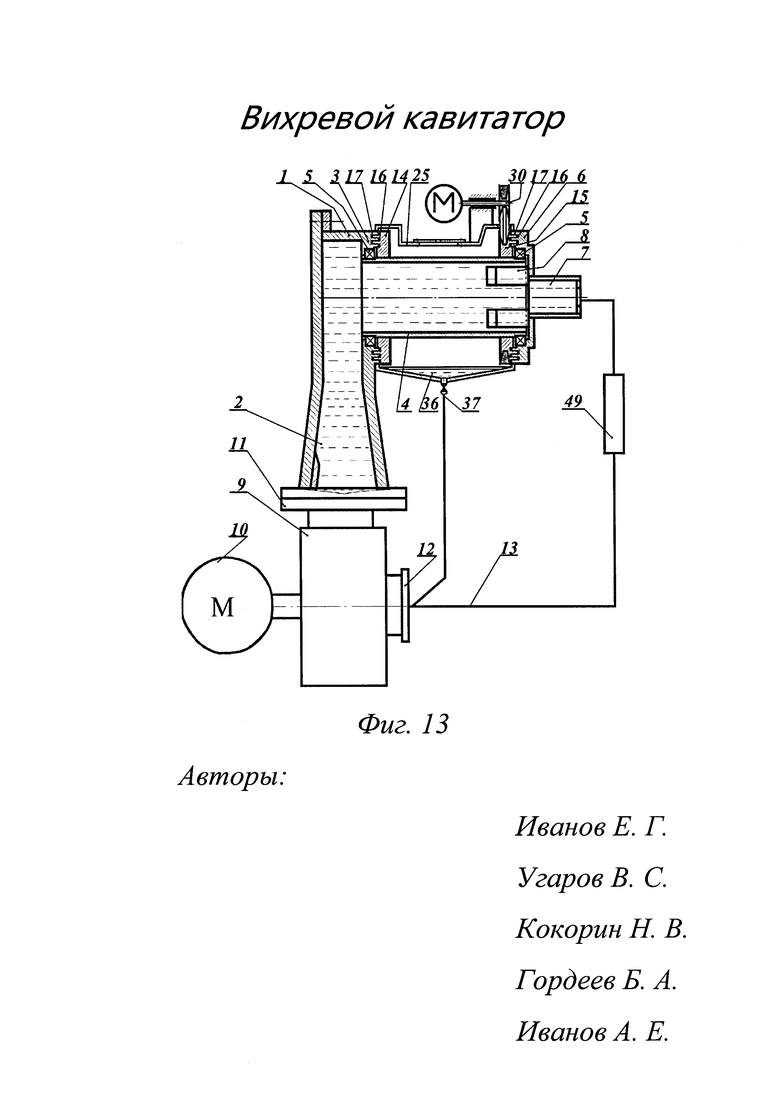

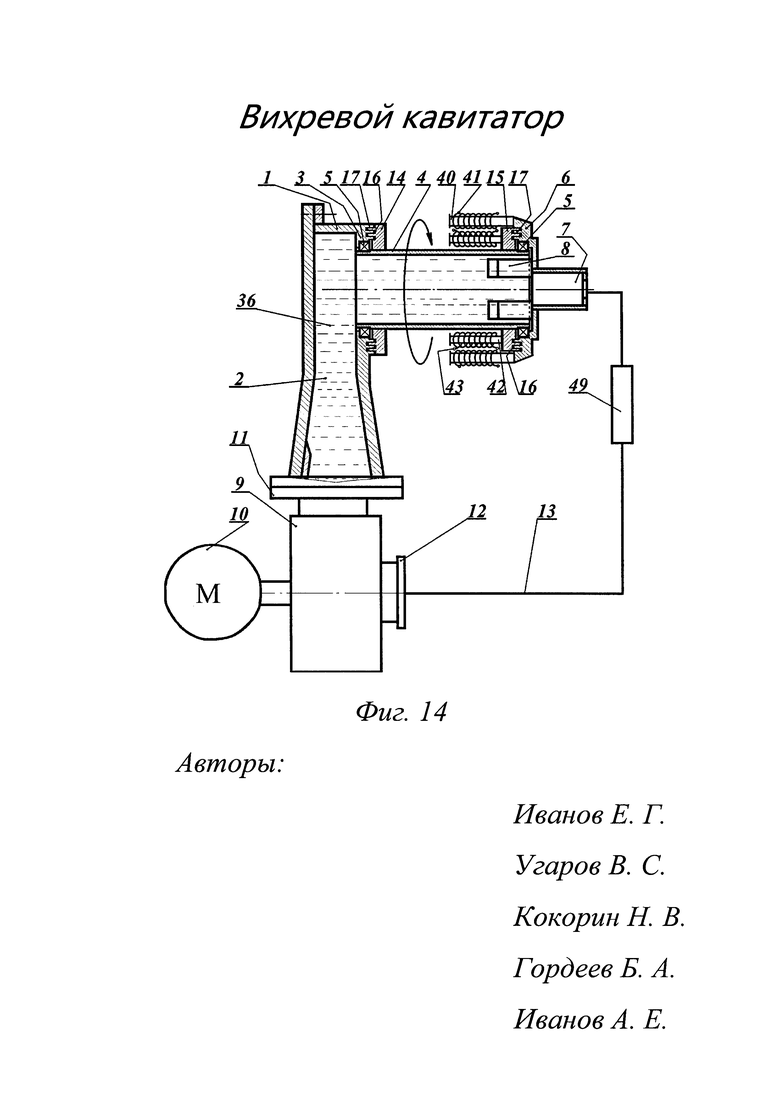

Использование принудительного вращения корпуса от специального, отдельного привода позволяет полностью устранить отставание вращения корпуса от вращения жидкости, что полностью исключает затраты гидравлической мощности на трение жидкости внутреннюю поверхность корпуса (Фиг. 13, Фиг. 14).

Вращение корпуса в этом случае может быть осуществлено, например, от ременной передачи (при мелкосерийном способе изготовления вихревых кавитаторов), или в виде агрегатируемого вокруг корпуса статора электродвигателя и обмотки ротора - при массовом производстве вихревых кавитаторов. Второй вариант, то есть совмещение привода с корпусом кавитатора исключает ременную передачу, повышая тем самым надежность и снижая стоимость устройства.

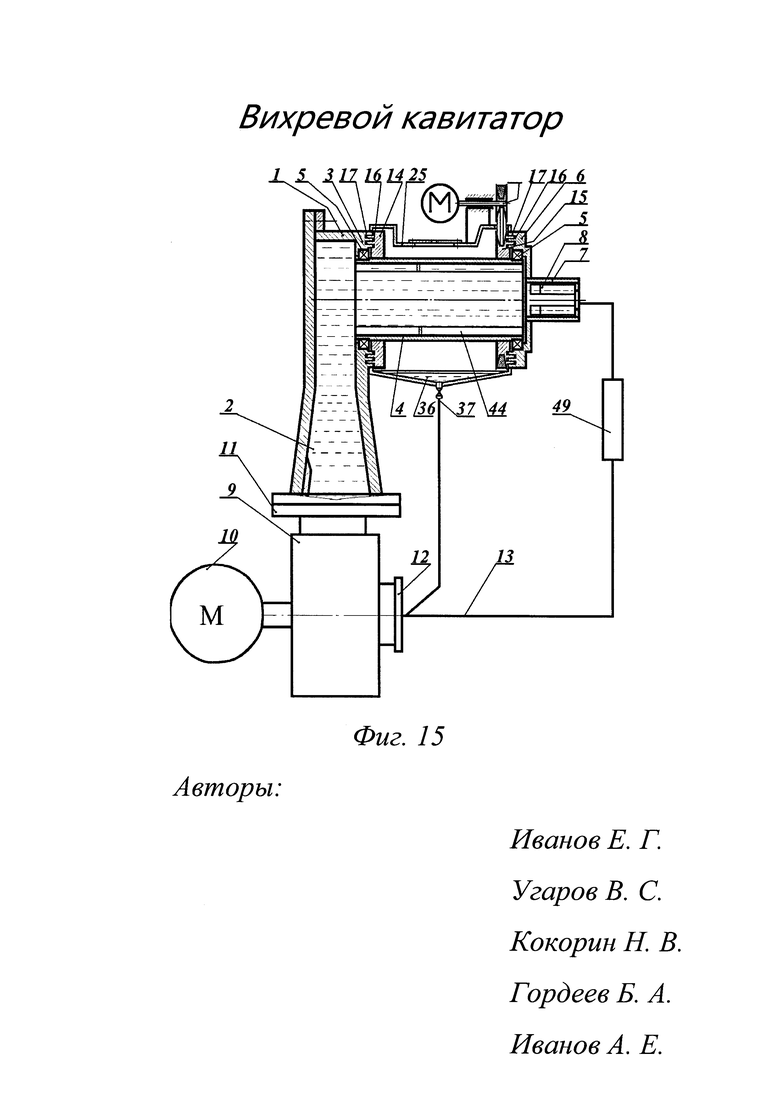

В этом случае реализуются два дополнительных преимущества. Во-первых, дополнительный выигрыш в энергетике процесса, поскольку та гидравлическая мощность, участвующая во вращении корпуса без привода, превышает мощность которая дойдет до этого этапа по цепочке преобразования энергии от равной ей доли входной механической мощности. Следовательно, гидравлическая мощность создаст большую полезную функцию (например, при нагреве), чем та же величина в виде входной механической мощности привода. Во-вторых, при равных угловых скоростях вращающегося корпуса и жидкости в нем имеет место стабильная структура потока без существенных взаимных перемещений разных объемов рабочей жидкости, что также с пособствует снижению гидравлических потерь (повышению эффективности) и дополнительно дает возможность осуществления целого набора дополнительных технологических функций: разделения компонентов рабочей жидкости по удельным весам; более полно отбирать выделившийся из рабочей жидкости газ в приосевой области, а также дополнительно усиливать амплитуду стоячей волны в корпусе за счет его внутреннего продольного оребрения (Фиг. 15).

В этом случае ребра работает как камертоны, что увеличивает добротность рассматриваемой акустической системы, и в тоже время они не препятствуют продольному движению жидкости. Этому же эффекту способствует и наружное оребрение.

Повышение добротности (снижение декремента затухания) в данном случае также способствует снижению потребной входной мощности и повышению эффективности рабочего процесса, поскольку уменьшение затухания предполагает меньшую необходимость пополнения энергии при протекании технологических процессов на постоянном энергетическом уровне.

В итоге все вышеперечисленные мероприятия либо непосредственно обеспечивают повышение эффективности рабочего процесса вихревого кавитатора за счет существенного снижения трения жидкости о внутреннюю поверхность корпуса, либо создают условия для достижения больших результатов этого повышения.

Предлагаемое техническое решение пояснено следующими чертежами:

Фиг. 1. Схема процесса акустической кавитации;

Фиг. 2. Структура осевых течений в корпусе известных теплогенераторов вихревого типа;

Фиг. 3. Вихревой кавитатор с вращающимся корпусом;

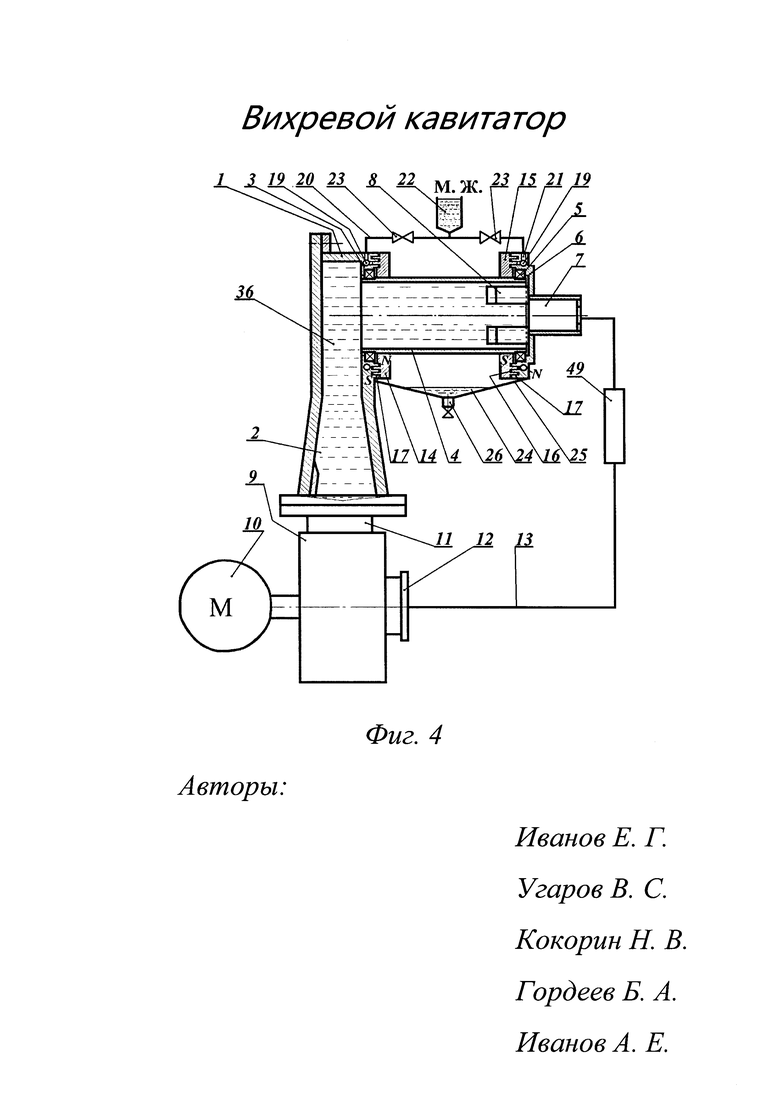

Фиг. 4. Вихревой кавитатор с магнито-жидкостным уплотнением вращающегося корпуса с неподвижными каркасными элементами;

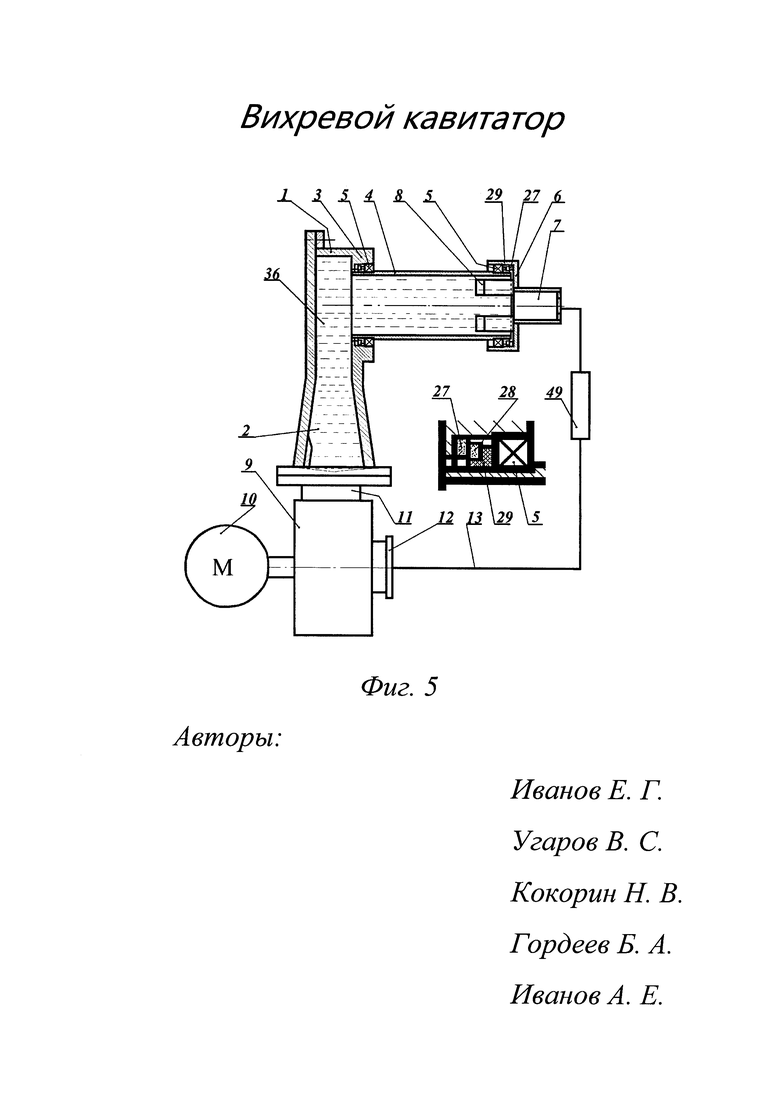

Фиг. 5. Вихревой кавитатор с торцовыми уплотнениями вращающегося корпуса;

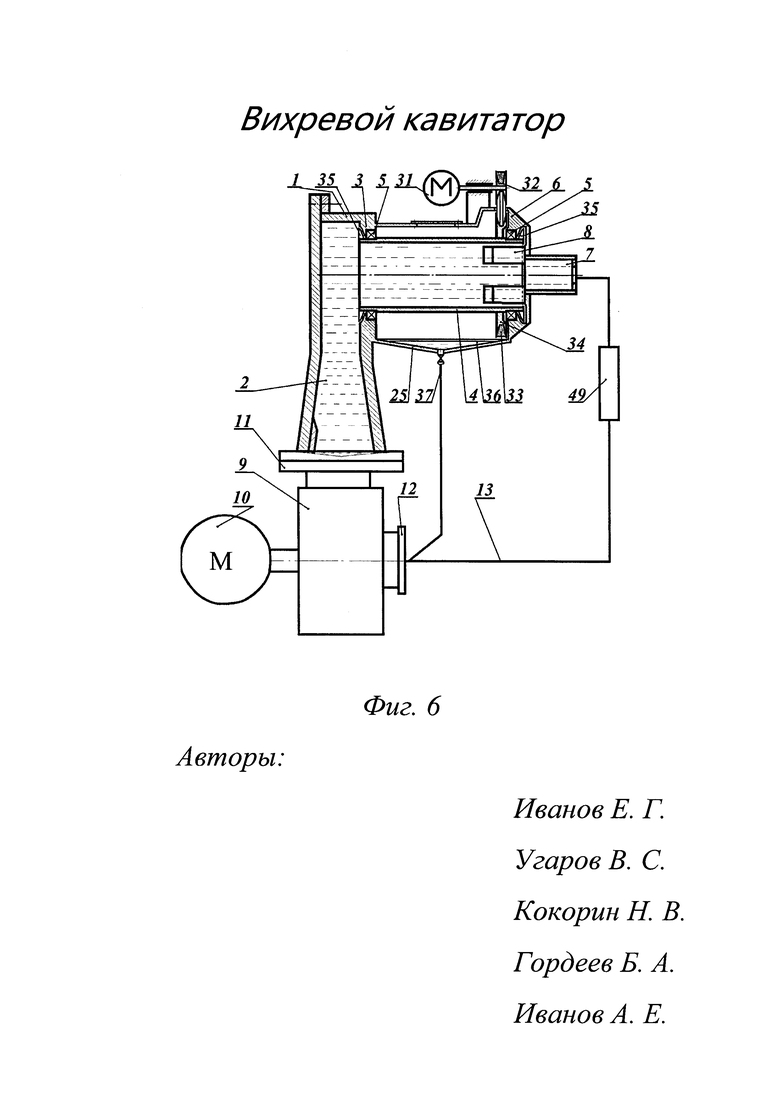

Фиг. 6. Вихревой кавитатор с гидродинамическими уплотнениями вращающегося корпуса;

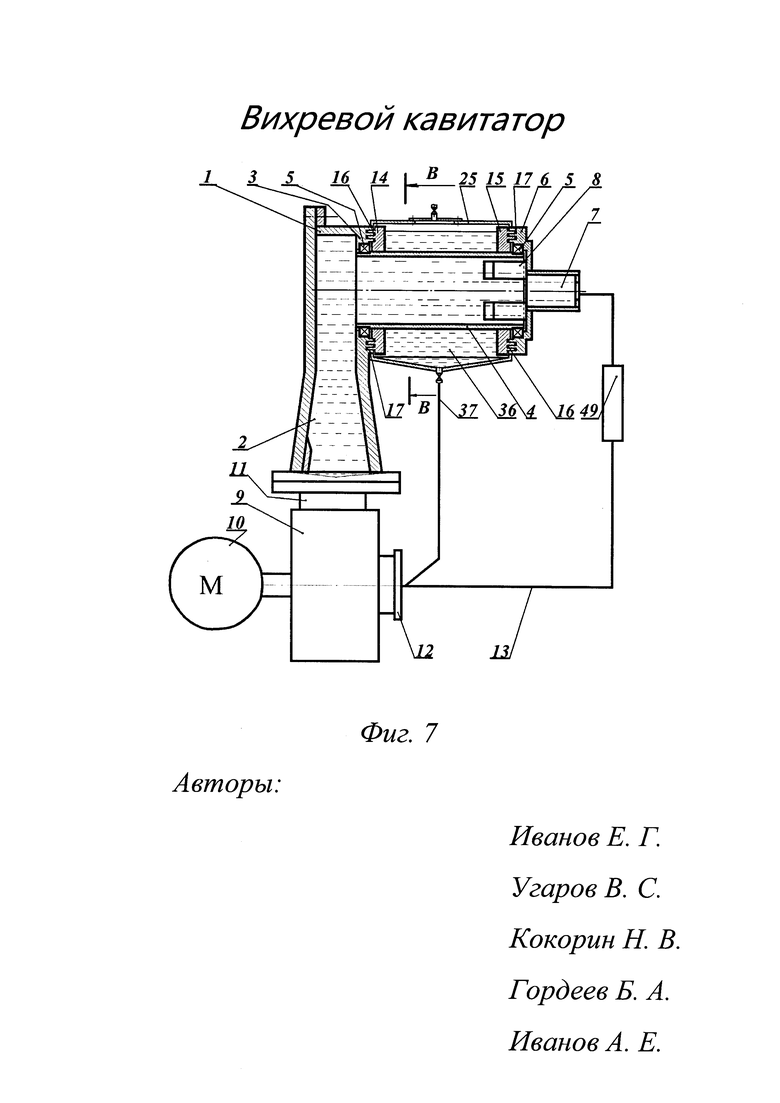

Фиг. 7. Вихревой кавитатор с обоймой, охватывающей вращающийся корпус, и заполненной жидкостью;

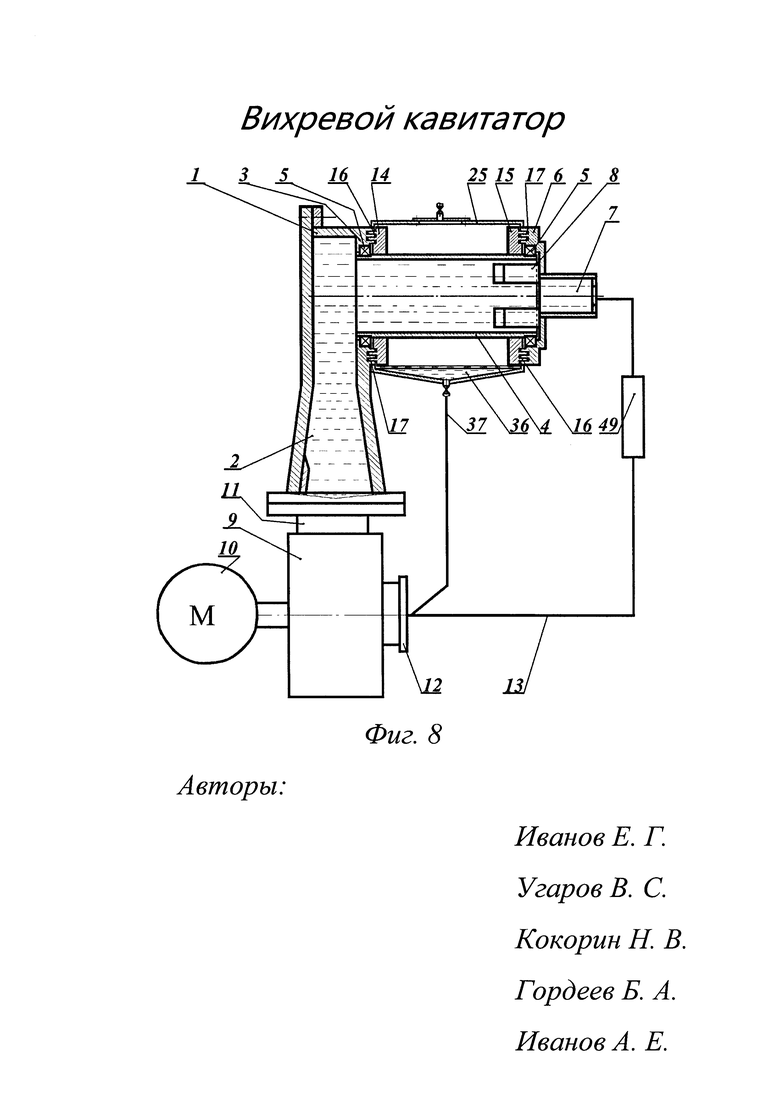

Фиг. 8. Вихревой кавитатор с обоймой, охватывающей вращающийся корпус, и заполненной воздухом;

Фиг. 9. Расчетная схема сопоставления затрат на потери во вращающемся со скоростью V2 или неподвижном корпусе, заключенном в обойму с жидкостью, (разрез А-А Фиг. 3, разрез В-В на Фиг. 7);

Фиг. 10. Конструктивный вариант установки вращающегося корпуса на оси в подшипниках малых размеров;

Фиг. 11. Конструктивный вариант установки вращающегося корпуса на полуосях в подшипниках;

Фиг. 12. Конструктивный вариант установки вращающегося корпуса в гидростатических подшипниках;

Фиг. 13. Вихревой кавитатор с принудительным вращением корпуса ременной передачей;

Фиг. 14. Вихревой кавитатор с принудительным вращением корпуса от агрегатируемого вокруг корпуса статора электродвигателя и обмотки ротора;

Фиг. 15. Вихревой кавитатор с принудительным вращением корпуса и его внутренним продольным оребрением.

Вихревой кавитатор состоит из циклона 1 в виде улитки с тангенциальным входом 2, торцовая стенка 3 которого подвижно соединена с корпусом 4. На корпусе 4 по концам установлены подшипники 5, размещенные: - один в торцовой стенке 3, а другой во фланце 6 выходного патрубка 7. Вихревой кавитатор может иметь направляющий аппарат 8 в виде консольных пластин, закрепленных либо на неподвижном фланце 6 выходного патрубка 7, либо внутри самого выходного патрубка 7 боковым креплением 8 к его стенкам (Фиг. 10, Фиг. 11, Фиг. 12).

Рабочий процесс вихревого кавитатора предполагает его присоединение к насосному агрегату, включающему насос 9 и привод 10. При этом, напорный патрубок 11 насоса 9 присоединен к тангенциальному входу 2 циклона 1, а всасывающий 12 к выходному патрубку 7 через циркуляционный трубопровод 13.

Торцовая стенка 3 циклона 1 и фланец 6 выходного патрубка 7 сопряжены с фланцами 14 и 15 корпуса 4 по концентричным его оси канавкам 16, входящими в скользящие сопряжение с концентрическими выступами 17 торцовой стенки 3 циклона 1 и фланца 6 выходного патрубка 7.

При исполнении уплотнения вихревого кавитатора в виде уплотнения магнитожидкостного типа (Фиг. 4) неподвижные фланцы 3 и 6 снабжены кольцевыми канавками 19 концентричными корпусу 4, которые соединены с питающим трубопроводом 20 через радиальный канал 21, и сопряжены с кольцевыми канавками, образованными выступами 17. На своем входе питающий трубопровод 20 снабжен бункером-питателем 22, содержащим резервные запасы магнитореалогической жидкости, расход которой регулируется для каждого из фланцев 3 и 6 вентилями 23. Излишки магнитореалогической жидкости 24 собираются в обойме 25 и могут быть удалены из нее через кран 26.

Детали 3, 6, 14, 15 имеют при этом способе герметизации остаточную намагниченность для удержания ферроммагнитной (магнитореалогической) жидкости 24 в лабиринтах, образованных выступами 17 и впадинами 16 перечисленных деталей.

При исполнении уплотнения вихревого кавитатора в виде уплотнения контактного типа (Фиг. 5) герметизация обеспечивается двумя контактирующими подвижными относительно друг друга кольцами 27, 28, одно из которых упруго поджато, например, втулкой 29 из губчатого материала.

При исполнении уплотнения вихревого кавитатора в виде уплотнения гидродинамического типа (Фиг. 6) корпус 4 должен быть снабжен приводом активного вращения 30, включающим двигатель 31 и ременную передачу, состоящую из ведущего шкива 32, ремня 33 и ведомого шкива 34. Функциональным элементом гидродинамического уплотнения являются лопастные венцы 35, установленные по обоим концам вращающегося корпуса 4. Для сбора возможных протечек рабочей жидкости 36 (в данном случае жидкости, участвующей в рабочем процессе вихревого кавитатора) через уплотнение служит обойма 25, дополнительно фиксирующая детали 3 и 6, а для возврата в рабочий процесс этой жидкости служит трубопровод 37. Трубопровод 37 соединяет обойму 25 со всасывающим патрубком 12 насоса 9.

При этом могут иметь место различные режимы вращения корпуса 4:

- при полном заполнении обоймы 25 рабочей жидкостью 37 (Фиг. 7, разрез Б-Б на Фиг. 9);

- при отсутствии обоймы 25 (Фиг. 3, Фиг. 5, Фиг. 10, Фиг. 11, Фиг. 14 разрез А-А на Фиг. 9).

При исполнении уплотнения вихревого кавитатора в виде уплотнения гидростатического типа (Фиг. 12) неподвижные фланцы 3 и 6 так же, как и в случае уплотнения магнитожидкостного типа снабжены кольцевыми канавками 19, концентричными корпусу 4, соединенными на входе с питающим трубопроводом 20, снабженном вентилями 23. Питающий трубопровод 20 соединен с насосом 38, всасывающая линия которого соединена с полостью обоймы 25. При этом, напорная часть трубопровода 20 может быть соединена магистралью 39 с напорным патрубком 11 насоса 9, а всасывающая его часть может быть соединена с всасывающим патрубком 12 насоса 9 с помощью трубопровода 37.

При выполнении привода вращения корпуса 4 в виде встроенного электродвигателя фланец 6 (или 3) снабжается статором 40 с обмоткой 41, а фланец 15 (или 14) достраивается якорем, состоящим из сердечника 42 и обмотки 43 (Фиг. 14).

При активном способе вращения корпуса 4 его целесообразно дополнить ребрами 44, как изнутри (Фиг. 15), так и снаружи.

В предлагаемом техническом решении рассмотрены так же конструктивные варианты (Фиг. 10, Фиг. 11) вращающегося корпуса 4, предполагающие его размещение с помощью спиц 45 на оси 46 (Фиг. 10), установленной в подшипниках 47, или на двух полуосях 48, установленных так же в подшипниках 47 (Фиг. 11).

В качестве полезной функции агрегата, содержащего предлагаемый вихревой кавитатор, можно рассматривать выработку тепла и передачу его или в теплообменник, или в радиатор 49.

Вихревой кавитатор работает следующим образом. Насос 9 через напорный патрубок 11 нагнетает рабочую жидкость 36 во входной патрубок 2 циклона 1 (Фиг. 3). Вошедши в циклон 1 (Фиг. 9, разрез В-В) рабочая жидкость участвует во вращательном движении, и совершив при этом почти полный оборот, вступает во взаимодействие с входящим через входной патрубок 2 уже другими объемами этого же потока. Конкуренция двух сходящихся под острым углом потоков порождает периодический процесс их взаимодействия. Это взаимодействие выражается в виде перекрытия одного потока вторым, и далее за счет возрастания при этом статической составляющей напора первого потока отжатие им второго потока сследующим частичным его перекрытием и т.д.

В результате периодических упругих взаимодействий возникают импульсы давления, распространяющиеся по внутреннему объему во всех направлениях, в том числе и в корпус 4 со скоростью звука в рабочей жидкости. Распространяясь вдоль корпуса 4 импульс давления (звуковая волна) отражается от противоположного его конца и движется навстречу первоначальному направлению до встречи с началом корпуса, где вновь меняет направление на противоположное, то есть первоначальное. Фланцы, 14, 15 расположенные по концам корпуса 4, способствуют лучшему отражению звуковых волн, поскольку звуковая волна при этом распространяется и в жидкости и по стенкам корпуса 4.

При длине корпуса 4, кратной целому числу полудлин волн λ/2, проходящая волна преобразуется в стоячую с узлами по окончаниям корпуса и пучностями - между узлами. Возникновение стоячей волны предполагает удвоенную амплитуду колебаний, что способствует при данной частоте колебаний большему размеру и большему количеству кавитационных каверн в вакуумметрическую фазу волны. В манометрическую фазу волны эти каверны схлопываются, выделяя тепловую энергию, вызывая измельчение твердых включений (если таковые имеются), обеспечивая тщательное перемешивание (на молекулярном уровне) и т.д., что вызывает возможность выполнения различных технологических операций.

Рабочая жидкость при этом из циклона 1, участвуя одновременно в окружном и центростремительном движении, попадает в корпус 4, где так же участвуя в двух движениях - вихревом и осевом поступательном, достигает окончания корпуса 4. При движении по корпусу 4 вихревая (окружная) составляющая движения жидкости за счет трения о внутреннюю поверхность вращает его.

Такое взаимодействие окружной составляющей вихревого потока, распространяющегося в осевом направлении, с внутренней поверхностью корпуса снижает относительную скорость между периферийными объемами и стенкой. При этом момент сопротивления от трения в уплотнениях и подшипниках 5, в которых установлен корпус 4, определяет интенсивность его вращения.

Так при минимальном трении в подшипниках и уплотнениях окружная скорость вращения корпуса (его внутренней поверхности) близка к окружной скорости периферийных областей вращающихся объемов рабочей жидкости (Фиг. 3). Затраты энергии в этом случае на трение жидкости между жидкостью и корпусом во время рабочего процесса минимальны, что существенно повышает его эффективность (на 35-45%). Так по мере продвижения вдоль корпуса 4 жидкость имеет только осевую относительно его составляющую, что при значительных диаметрах обуславливает малые скорости продольного перемещения ≈ 3 м/с и низкий уровень гидравлических потерь - 0,06 м при поступательном вместо 20 м при вихревом относительно корпуса режиме течения.

На выходном участке корпуса 4 рабочая жидкость взаимодействует с пластинами 8, образующими спрямляющее устройство, (а также выполняющими функцию камертона) и проходит выпрямленным потоком в патрубок 7, далее по трубопроводу 13 через технологическую нагрузку 49 поступает в насос 9 через его всасывающий патрубок 12. В насосе 9 от двигателя 10 рабочая жидкость вновь приобретает энергию и по напорному патрубку 11 поступает в вихревой кавитатор для участия в новых циклах. Причем, в случае вращающегося корпуса 4 рабочей жидкости в насосе 9 требуется для пополнения в следующий цикл меньшее количество энергии по сравнению с неподвижным корпусом, следовательно, в этом случае имеет смысл использовать насос меньшей мощности при исходных показателях технологического процесса.

В противоположной ситуации возрастание сопротивлений в подшипниках и уплотнениях создает момент сопротивления, который снижает окружную скорость вращения корпуса и вызывает усиление вращательного движения жидкости относительно корпуса. Относительное смещение рабочей жидкости и корпуса влечет затраты энергии на трение, изменяет структуру потоков, вызывая появление течения Россби, что в итоге увеличивает гидравлические потери в циркуляционном контуре снижая подачу насоса, смещает рабочий процесс с оптимального режима, и тем самым уменьшает коэффициент полезного действия насоса 9.

Вихревой кавитатор работает с меньшей эффективностью, как сам по себе (за счет снижения скорости движения жидкости), так и за счетсмещения работы насоса с оптимального на менее экономичный режим.

Последний рассмотренный вариант режима работы кавитатора возможен при отсутствии дополнительного активного привода (Фиг. 3, Фиг. 4, Фиг. 7, Фиг. 8, Фиг. 10, Фиг. 11, Фиг. 12) по причине некачественного изготовления сопрягаемых фланцев 3-14, 6-15, их перекоса при монтаже, попадания между ними инородных включений, износа и перекоса подшипников 5, 47. Однако, даже незначительное сокращение относительного движения между вращающейся жидкостью и корпусом приводит к положительному результату - выигрышу в общем балансе мощности.

Активный же привод (Фиг. 6, Фиг. 13, Фиг. 14, Фиг. 15) обеспечивает гарантированное, управляемое влияние на характер и степень взаимодействия корпуса 4 и рабочей жидкости 36.

Работа каждого из предлагаемых конструктивных вариантов вихревых кавитаторов по подшипниковым узлам и элементам уплотнения происходит следующим образом:

- наиболее простым по конструкции является исполнение опорно-уплотняющего узла в виде подшипника (качения или скольжения) 5 и лабиринтным уплотнением в виде фланца (14 или 15) по каждому из концов корпуса 4 с концентричными оси корпуса канавками 16, входящими в скользящее сопряжение с концентричными выступами 17 торцовой стенки 3 циклона 1 или дополнительно установленного фланца 6 выходного патрубка 7 (Фиг. 3). В этом случае перетекающая под давлением жидкость 36 из внутреннего объема в окружающее пространство движется по лабиринту, образованному впадинами 16 и выступами 17 сопрягаемых деталей 3-14 и 6-15 в каждом из уплотнений, теряет свою энергию и замедляется, образуя подпор следующим объемам жидкости. Чем больше глубина лабиринта и их количество, тем больше величина противодавления создается на нем, тем меньшая доля рабочей жидкости 36 без пользы покинет внутренний объем вихревого кавитатора. Однако, в этом случае все же предполагается небольшая доля перетечек.

- Вихревой кавитатор с магнито-жидкостным уплотнением вращающегося корпуса с неподвижными каркасными элементами (Фиг. 4) является развитием предыдущей конструкции. Так, при наполнении рассматриваемых лабиринтов (образованных впадинами 16 и выступами 17) магнитореалогической жидкостью 24 из бункера-питателя 22 в виде сочетания минерального масла с мелкодисперсным ферромагнитным порошком и при изготовлении фланцев 14, 15, 6, 3 из магнитного материала герметичность лабиринта значительно повысится. Это достигается за счет того, что ферромагнитные частицы будут удерживаться магнитным полем фланцев 14, 15, 6, 3 из магнитного материала, а это обеспечит возможность противостоять перепаду давления в несколько атмосфер (Фиг. 4). Однако, за счет избыточного давления во внутреннем пространстве вихревого кавитатора, его возможных скачков в силу случайных причин часть магнитореалогической жидкости 24 со временем может выдавливаться из лабиринтов, образованных впадинами 16 и выступами 17. Поэтому при работе устройства магнитореалогическая жидкость 24 из бункера-питателя 22 по трубопроводам 20 через вентили 23 подводится к радиальным каналам 21 далее к окружным каналам 19, касающимся впадин 16, и пополняет их, как при первоначальном заполнении, так и во время рабочего процесса. Утечки этой жидкости 24 собираются в поддоне 25 и далее через кран 26 либо утилизируются, либо вновь возвращаются в рабочий процесс путем перелива ее снова в бункер-питатель 22 для участия в следующих циклах рабочего процесса. Более сильное удерживающее магнитное поле можно также создать дополнительным соленоидом, расположенным концентрично корпусу, рядом с фланцами (на фигурах не показано).

Вышерассмотренное уплотнение в течение многих лет зарекомендовало себя, как надежное (то есть почти исключающее утечки жидкости), простое и создающее малое сопротивление относительному вращению уплотняемых деталей. В итоге, оно обеспечивает возможность вращения рабочей жидкости 36 вместе с корпусом 4, что значительно снижает затраты энергии на их относительное движение и повышает эффективность всего рабочего процесса вихревого кавитатора.

- Другим вариантом исполнения уплотнений, еще более простым по конструкции, является торцовое уплотнение, которое включает два трущихся кольца из твердого сплава 27, 28, одно из которых установлено на неподвижном элементе 27, а другое на вращающемся 28. Высокая твердость сплава существенно снижает износы, а определенная степень прижима колец 27, 28 предупреждает перетечку жидкости. Для обеспечения поджатия колец 27, 28 с целью создания напряжений, превышающих перепад давления и тем самым исключения перетока через уплотнение, кольцо 28 подпружинено упругим элементом 29. В этом случае давление рабочей жидкости во внутреннем пространстве кавитатора воздействует на каждое из колец 27, 28. По одной из торцовых сторон каждое из колец посажено к соответствующим деталям 3 и 29 на клей или герметик. Торцовый стык колец 27, 28 поджат упругим элементом 29 до контакта с нормальным давлением (напряжением), превышающим давление в кавитаторе, следовательно, переток через стык отсутствует, как во время покоя, так и во время движения. Однако, для того, чтобы исключить нагрев, спекание подвижного и неподвижного колец торцовое уплотнение предусматривает, с целью обеспечения смазки и охлаждения, все же небольшой расход рабочей жидкости через трущееся сопряжение (Фиг. 5).

Гидродинамическое уплотнение (Фиг. 6) представляет собой венец 35 из лопаток на периферии торца корпуса 4, за которым располагается уплотняемый зазор. При вращении корпуса 4 с лопатками 35, они за счет гидродинамического воздействия отгоняют жидкость от зазора в районе подшипника 5 и создают уплотняющее действие, причем только при условии, что кинетическая энергия создаваемого потока будет больше энергии давления перед уплотняемым зазором. Это условие достигается превышением наружного диаметра лопаток по отношению к диаметру кольца зазора, что обеспечивает большую энергии жидкости, образующей завесу перед зазором. Однако, недостатком рассматриваемого уплотнения является, во-первых, отсутствие его работоспособности в состоянии покоя, во-вторых, уплотняющий поток жидкости требует, как на себя расход энергии, так и расход на порождаемые им вихреобразования внутри корпуса 4 и циклона 3. Поэтому этот вид уплотнения в меньшей степени, чем другие виды вышеперечисленных уплотнений способствует достижению главной цели повышения эффективности рабочего процесса, поскольку в этом случае один вид гидродинамических потерь частично заменяется другим.

Для возврата к использованию потерь рабочей жидкости 36 через уплотнения является целесообразным ниже них расположить поддон для ее сбора, который может быть выполнен в виде обоймы 25, охватывающей корпус 4. Снабжение вихревого кавитатора обоймой 25 (Фиг. 6, Фиг. 7, Фиг. 8), охватывающей корпус 4, дает возможность собирать утечки 24 жидкости 36 через зазоры по торцам корпуса 4 и возвращать их снова в рабочий цикл. В этом случае рабочая жидкость 36 из обоймы 25 по трубопроводу 37 сливается с циркуляционным потоком трубопровода 13 и попадает через всасывающий патрубок 12 в насос 9 для участия в новых циклах

Причем, наличие неподвижной обоймы 25, охватывающей корпус 4, позволяет работать вихревому кавитатору даже без системы уплотнений. В этом случае, весь рабочий объем, в том числе, и обойма 25 может быть заполнена жидкостью 36 (Фиг. 7).

Во время рабочего процесса жидкость 36 движется из насоса 9 через патрубок 11 в циклон 3, где получает вращение и в виде вихревого течения, далее входит в начало корпуса 4. За счет трения вращающаяся жидкость 36 приводит корпус 4 во вращение вокруг его оси, причем, вращение корпуса 4 в этом случае предполагает так же и трение его внешней поверхности о жидкость 36 в обойме 25. Однако, этот вариант (Фиг. 9; В-В) относительного вращения жидкости 36 и корпуса 4 по интенсивности в два раза слабее, чем при неподвижном корпусе (Фиг. 9; А-А). Расчет, выполненный согласно выражениям на странице 6 показывает, что гидравлические потери от суммы двух трений на половинах значений скоростей меньше, чем потери от одного трения при суммарной скорости, то есть в этом случае также имеется ресурс повышения эффективности за счет снижения гидравлических потерь на трение жидкости о корпус, хотя и не в полной мере. При этом, за счет первоначальных перетечек в герметичной обойме 25 создается противодавление, которое препятствует дальнейшему перетоку через зазоры уплотнений. Для создания незначительной циркуляции рабочей жидкости через зазоры уплотнений с целью, например, удаления технологических сгустков рабочей жидкости, или при настройке и отладке уплотнений кран 26 (Фиг. 4) позволяет менять степень герметизации обоймы 25 и задавать требуемую величину циркуляции.

В случае обоймы 25, заполненной воздухом (Фиг. 8), в ней можно создать противодавление, равное давлению во внутреннем объеме корпуса 4 и, таким образом, предупредить переток жидкости 36 через зазор во время рабочего процесса и в тоже время исключить гидравлические потери на трение о жидкость внешней поверхности корпуса 4 в обойме 25. Однако, при этом следует предупредить попадание воздуха в рабочий цикл, например, во время паузы, поскольку, за счет разности столбов жидкости для верхней и нижней частей кольцевого зазора возникнет и разная разность давлений между полостью корпуса и внутренним пространством обоймы 25. В этом случае в нижней части потечет вода из корпуса 4 в обойму 25, а в верхней воздух в корпус 4 из обоймы 25. Для удаления рабочей жидкости 36 из обоймы 25 при поднятии ее уровня до касания с корпусом 4 следует также открыть кран 26 (Фиг. 4).

Установка разного вида уплотнений и обоймы 25 обеспечивает возможность повышения эффективности рабочего процесса при реализации основного мероприятия - замены протяженного трения скольжения жидкости 36 о внутренние поверхности корпуса 4 на трение качения в подшипниках 5 или 47, которое на порядок меньше исходного.

Другим функциональным назначением обоймы 25 является ее каркасная функция. Она обеспечивает постоянство положений и жесткость позиционирования фланцев уплотнений 3 и 6, а также соосность этих фланцев (торцевая стенка циклона 3, примыкающая к корпусу, и фланец 6 дополнительно установленный на выходном патрубке 7) во время использования их в качестве корпусов подшипников 5. То есть обойма 25 обеспечивает правильную работу уплотнений и подшипников, исключая их перекос, и способствует достижению главной цели - повышения эффективности рабочего процесса.

Заслуживающим внимания вариантом конструктивного исполнения подшипника является гидростатический вариант, выполняющий одновременно функции подшипника и узла уплотнения (Фиг. 12). Работает гидростатический подшипник следующим образом. Гидронасос 38 забирает жидкость из выхода поддона 25 вихревого кавитатора и под высоким давлением по трубопроводу 20 через вентили 23, далее радиальные каналы 21, окружные каналы 19 нагнетает ее в лабиринты, образованные впадинами 16 и сопрягаемыми с ними выступами 17. Перетекающая под высоким давлением в лабиринте жидкость 36 на каждом цилиндрическом фрагменте создает смазывающее и поддерживающее действие элементов типа вал, то есть каждая наружная поверхность выполняет роль шипа, а каждая внутренняя - роль цапфы.

В предлагаемом конструктивном варианте (Фиг. 12) можно создать значительное число сопрягаемых элементов 16 и 17, что обеспечит повышенную нагрузочную способность такого подшипника, позволит сократить расход через него рабочей жидкости, снизить мощность, реализуемую на это мероприятие, а также повысить еще и его уплотняющие качества.

При этом одна часть жидкости освободившейся из зазора между шипом и цапфой (элементы 16, 17) устремляется во внутренние объемы вихревого кавитатора и вновь участвует в его рабочем процессе. Другая часть рабочей жидкости стекает во внешнее пространство, в обойму 25 далее в трубопровод 20 и, получая приращение энергии в специальном насосе 38, течет снова трубопровод 20, чтобы вновь участвовать в рабочем процессе подшипника и уплотнения.

Кроме того, вышедшая из обоймы 25 жидкость может быть направлена через трубопровод 37 во всасывающую линию 13 насоса 9 вихревого кавитатора для участия в повторных рабочих циклах при условии отсутствия специального насоса 38 (пунктирные линии). Создаваемого насосом 9 напора будет достаточно для преодоления противодавления в этой части рабочего пространства вихревого кавитатора

Дополнительные затраты мощности на прокачивание жидкости через лабиринты, образованные подвижными и неподвижными частями подшипников (десятки Вт), в десятки раз меньше, чем затраты на трение вихревого течения жидкости о неподвижный корпус (десятки кВт), что способствует достижению главной цели - повышению эффективности рабочего процесса вихревого кавитатора.

В качестве подшипников так же могут быть использованы обычные подшипники качения 5, которые установливаются как на наружной поверхности корпуса 4 (Фиг. 4 - Фиг. 6), так и внутренними кольцами 47 на осях 46, соединенных с корпусом 4 спицами 45 (Фиг. 10, Фиг. 11). Этот вариант установки подшипников позволяет их размещать за пределами рабочего пространства, то есть с наружных сторон циклона 3 и выходного патрубка 7, выполненного например, в виде отвода. Этот вариант установки снижает момент сопротивления от трения в подшипниках, во-первых, потому, что можно использовать подшипники меньших размеров, во-вторых, они будут размещены отдельно от рабочей жидкости, следовательно, не будут подвергаться коррозии и в итоге продлится их ресурс. Снижение потерь в подшипниках 47 обеспечивает более полную реализацию преимуществ от вращающегося корпуса.

Циркуляционный поток рабочей жидкости 36 при вхождении из улитки 3 в корпус 4, а также при выходе из корпуса 4 в патрубок 7 будет взаимодействовать со спицами 45. Однако, спицы в этом случае не будут создавать сопротивления окружной компоненте скорости потока, и несущественно будут влиять только на осевую составляющую движения жидкости, которая в разы меньше окружной. Соответственно энергетические затраты на влияние спиц 45 и на сопротивление подшипников 47 будут несущественны. Омываемый рабочей жидкостью входной участок оси 46 расположен в центре вихревого потока и совсем не создает гидродинамических потерь, а его выходной участок омывается косым выходным потоком, и как хорошо обтекаемое тело создает минимальные гидродинамические сопротивления. Консольные пластины направляющего аппарата 8 с целью исключения препятствия для вращения спиц 45 вынесены в расширенный выходной патрубок 7.

В варианте исполнения вала 46 только в виде полуосей 48 (Фиг. 11) увеличивается свободное пространство в корпусе 4 и имеется возможность использовать входную полуось 46 корпуса 4 для подачи в него обрабатываемого материала (на фигурах не показано).

Использование принудительного вращения корпуса 4 от специального, отдельного привода позволяет полностью устранить отставание вращения корпуса 4 от вращения жидкости 36, что полностью исключает затраты гидравлической мощности на трение жидкости 36 внутреннюю поверхность корпуса 4 (Фиг. 13, Фиг. 14, Фиг. 15).

Работает устройство в таком качестве следующим образом. Сам вихревой кавитатор работает в своем штатном режиме, рабочая жидкость совершает циркуляцию: насос 9 - входной патрубок 2 циклона 3 - создание вихревого потока в циклоне 3 - движение этого вихревого потока вдоль корпуса 4 с одновременным вращением последнего - взаимодействие и последующее выправление потока на направляющем аппарате 8 - переход рабочей жидкости через выходной патрубок 7 в циркуляционный трубопровод 13 - вход рабочей жидкости через патрубок 12 в насос 9 и т.д.

Вращение корпуса в этом случае может быть осуществлено, например, от ременной передачи 30 (при мелкосерийном способе изготовления вихревых кавитаторов), или в виде агрегатируемого вокруг корпуса 4 статора электродвигателя, состоящего из сердечника 40 и обмотки 41 и ротора, состоящего из сердечника 42 и обмотки 43. Второй вариант, то есть совмещение привода с корпусом 4 кавитатора исключает ременную передачу, повышая тем самым надежность и снижая стоимость устройства, что целесообразно использовать при крупносерийном производстве.

В этом случае реализуются два дополнительных преимущества. Во-первых, дополнительный выигрыш в энергетике процесса, поскольку та гидравлическая мощность, участвующая во вращении корпуса 4 без привода, превышает мощность, которая дойдет до этого этапа по цепочке преобразования энергии от равной ей доли входной механической мощности. Следовательно, гидравлическая мощность создаст большую полезную функцию (например, при нагреве), чем та же величина в виде входной механической мощности привода. Во-вторых, при равных угловых скоростях вращающегося корпуса 4 и жидкости 36 в нем имеет место стабильная структура потока без существенных взаимных перемещений разных объемов, что также способствует снижению гидравлических потерь (повышению эффективности) и дополнительно дает возможность осуществления целого набора дополнительных технологических функций: разделения компонентов рабочей жидкости по удельным весам; более полно отбирать выделившийся из рабочей жидкости газ в приосевой области, а также дополнительно усиливать амплитуду стоячей волны в корпусе за счет его внутреннего продольного оребрения (Фиг. 15).

В этом случае ребра 44 работают, как камертоны, что увеличивает добротность рассматриваемой акустической системы, и в тоже время они не препятствуют продольному движению жидкости. Этому же эффекту способствует и наружное оребрение.

Повышение добротности (снижение декремента затухания) в данном случае также способствует снижению потребной входной мощности и повышению эффективности рабочего процесса, поскольку уменьшение затухания предполагает меньшую необходимость пополнения энергии при протекании технологических процессов на постоянном энергетическом уровне.

Кроме того, управление частотой вращения корпуса 4 предполагает получение различных режимов по признаку отставание-опережение, что дополнительно расширит технологические возможности вихревого кавитатора.

В итоге можно констатировать, что создание вращающегося корпуса 4, а также все вышеизложенные предложенные мероприятия обеспечивают во время его рабочего процесса снижение потребляемой мощности, либо наиболее полно способствуют достижению этого результата, что повышает эффективность использования таких вихревых кавитаторов.

Полученный технический результат позволит также достигать проектные значения вышеуказанных процессов, но при меньшей входной мощности, то есть использовать при этом силовые насосы с меньшим напором и с меньшей мощностью приводных двигателей.

Использование предлагаемого технического решения в значительной мере расширяет область применения вихревых кавитаторов, поскольку многие технологические возможности не были реализованы ранее по причине высокой энергоемкости их выполнения, следовательно, и высокой себестоимости операций по сравнению с хотя и менее производительными, но более дешевыми традиционными технологиями.

Кроме того, рассматриваемое техническое решение дает возможность (по причине отсутствия интенсивных вихревых движений) выполнять щадящее воздействие внутри рабочего объема корпуса вихревого кавитатора при кавитационной обработке биологических объектов, например семян, что в значительной мере повышает актуальность использования этого устройства и дополнительно обеспечивает расширение его области использования

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВОЙ КАВИТАТОР | 2015 |

|

RU2606293C2 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2015 |

|

RU2603306C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2015 |

|

RU2588298C1 |

| КАВИТАЦИОННО-ВИХРЕВОЙ ДИСПЕРГАТОР ДЛЯ МАГНИТНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2796979C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТЕЙ | 2014 |

|

RU2564730C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2015 |

|

RU2609553C2 |

| РОТОРНАЯ ОБЪЁМНАЯ МАШИНА | 2018 |

|

RU2701306C1 |

| ВИХРЕВОЙ КАВИТАТОР | 2023 |

|

RU2822675C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2517986C2 |

| РОТОРНАЯ ГИДРО-ПНЕВМОМАШИНА | 2015 |

|

RU2627753C2 |

Изобретение относится к теплогенераторам кавитационного типа для разогрева жидкостей в гидросистемах различного назначения, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-механических свойств жидкостей, для воздействия на биологические объекты. Вихревой кавитатор содержит цилиндрический корпус, ускоритель движения жидкости, выполненный в виде циклона, торцевая сторона которого соединена с корпусом, на выходе которого размещено тормозное устройство, соединенное с выходным патрубком. Корпус выполнен вращающимся за счет установки по торцам в подшипниках, один из которых размещен в торцевой стенке циклона, примыкающей к корпусу, а другой во фланце, дополнительно установленном на выходном патрубке или подшипники могут быть размещены за пределами внутреннего рабочего пространства на осях, соединенных с корпусом спицами, корпус также снабжен уплотнениями в местах подвижных соединений с торцовой стенкой циклона и фланцем выходного патрубка, например, в виде фланцев по концам корпуса с концентричными его оси канавками, входящими в скользящее сопряжение с концентричными выступами торцовой стенки циклона и фланца выходного патрубка. Изобретение должно расширить область применения вихревых кавитаторов и обеспечить возможность, по причине отсутствия интенсивных вихревых движений, выполнять щадящее воздействие внутри рабочего объема корпуса вихревого кавитатора при кавитационной обработке биологических объектов, например семян. 7 з.п. ф-лы, 15 ил.

1. Вихревой кавитатор, содержащий цилиндрический корпус, ускоритель движения жидкости, выполненный в виде циклона, торцовая сторона которого соединена с корпусом, на выходе которого размещено тормозное устройство, соединенное с выходным патрубком, отличающийся тем, что корпус выполнен вращающимся за счет установки по торцам в подшипниках, один из которых размещен в торцовой стенке циклона, примыкающей к корпусу, а другой во фланце, дополнительно установленном на выходном патрубке, или подшипники могут быть размещены за пределами внутреннего рабочего пространства на осях, соединенных с корпусом спицами, корпус также снабжен уплотнениями в местах подвижных соединений с торцовой стенкой циклона и фланцем выходного патрубка, например, в виде фланцев по концам корпуса с концентричными его оси канавками, входящими в скользящее сопряжение с концентричными выступами торцовой стенки циклона и фланца выходного патрубка.

2. Вихревой кавитатор по п. 1 отличающийся тем, что уплотнения корпуса могут быть выполнены: торцовыми, в виде магнитожидкостных уплотнений, в виде вращающихся вместе с корпусом гидродинамических лопастных систем.

3. Вихревой кавитатор по п. 1 отличающийся тем, что снабжен обоймой, охватывающей корпус.

4. Вихревой кавитатор по п. 1 отличающийся тем, что подшипники могут быть выполнены гидростатическими, дополнительно выполняющими уплотнительные функции.

5. Вихревой кавитатор по п. 1 отличающийся тем, что один из фланцев корпуса может быть снабжен приводом.

6. Вихревой кавитатор по п. 1 отличающийся тем, что корпус с внутренней стороны имеет оребрение.

7. Вихревой кавитатор по п. 6 отличающийся тем, что привод вращения корпуса может быть выполнен в виде ременной передачи.

8. Вихревой кавитатор по п. 6 отличающийся тем, что привод вращения корпуса может быть выполнен в виде агрегатированного вокруг корпуса статора электродвигателя, а корпус выполнен из магнитного материала, или снабжен на фланцах обмоткой с образованием ротора электродвигателя.

| ТЕПЛОГЕНЕРАТОР И УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТЕЙ | 1993 |

|

RU2045715C1 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ | 2000 |

|

RU2171434C1 |

| ДВУХФАЗНЫЙ ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР | 2010 |

|

RU2431087C1 |

| WO 2005003641 A2, 13.01.2005. | |||

Авторы

Даты

2018-10-11—Публикация

2016-12-22—Подача